炉缸侵蚀

炉缸侵蚀模型的应用

炉缸侵蚀模型的应用

炉缸侵蚀是高温锅炉运行中常见的一种损坏现象,是影响锅炉安全运行的一个重要因素。

近年来,随着锅炉煤气化技术的发展,炉缸侵蚀也得到了越来越多的重视。

炉缸侵蚀模型是评估炉缸安全使用寿命的重要依据,它能够有效地捕捉炉缸侵蚀过程中的各种参数,并以精确的模拟方式评估炉缸的安全性能。

炉缸侵蚀模型综合了锅炉的构造、运行状态、侵蚀材料特性等多种因素,由此模型可以获得有效的锅炉侵蚀参数,包括侵蚀率、侵蚀深度以及炉缸表面侵蚀状况,这些参数可以为炉缸设计提供有效的指导意见,有助于炉缸结构优化设计。

炉缸模型的应用不仅适用于新型锅炉的设计与评估,而且可以应用于已经在运行的锅炉中,对炉缸侵蚀状况进行精确的监测与评估。

炉缸侵蚀模型可以实时监测炉缸的热应力、温度场分布、氧化损失和侵蚀率变化等,准确地计算出炉缸侵蚀速率,根据炉缸侵蚀速率及炉缸材料设计寿命,可以安全地确定炉缸使用寿命和预警时间,以便及时采取应对措施,防止炉缸的热快速侵蚀。

此外,炉缸侵蚀模型还可以应用于火力发电厂的运行评估。

在火力发电厂中,锅炉的安全运行是影响火力发电厂效率的主要因素之一,炉缸侵蚀模型可以通过分析炉缸侵蚀状况,评估火力发电厂的运行效率,并指导发电厂的运行人员采取适当的应对措施,以提高火力发电厂的运行效率。

综上所述,炉缸侵蚀模型具有强大的模拟能力,可以有效地评估

锅炉缸侵蚀状况,准确预估炉缸使用寿命,并可以用于预测火力发电厂运行效率。

它不仅可以为炉缸的设计及安全运行提供参考,而且可用于对火力发电厂运行进行评估与优化,它在锅炉行业具有重要的意义。

炉缸侵蚀模型的应用

炉缸侵蚀模型的应用

炉缸侵蚀模型是描述火焰侵蚀炉缸表面的一种模型。

炉缸表面受到火焰侵蚀作用时,炉缸表面成分减少,表面形状会发生变化。

该模型主要分为热腐蚀和化学腐蚀两种。

热腐蚀是指热火焰的作用下,表面温度会升高,蒸发物质及熔融物质被剥落,表面形状发生变化,当表面变得足够热时,便发生液态腐蚀;化学腐蚀则指物质在表面受到火焰的化学作用时,表面原有成分与火焰中温度、介质及添加物等有关混合时发生变化,与热腐蚀作用密切相关。

目前,炉缸侵蚀模型已成为热力发电厂和冶金厂等各种行业的重要模型之一,因为它可以有效地预测炉缸表面的变形和损坏。

使用此模型可以计算出各种参数对表面损坏的影响,从而更好地控制表面形状,提高炉缸的使用寿命。

炉缸侵蚀模型的应用有多种,比如炉缸防蚀的提高,热发电厂的效率提高,冶金工业的控制和优化,汽车行业锅炉安全维护等。

在热发电厂,炉缸侵蚀模型的应用可以计算出炉缸表面的热负荷和最优炉缸表面物理参数,以提高炉缸的使用效率;在冶金行业,可以计算出炉缸表面变形和热扩散,以控制炉缸损坏,减小能耗;在汽车行业,炉缸侵蚀模型的应用可以预测炉缸表面的液态腐蚀,以保证安全维护。

此外,炉缸侵蚀模型的应用还可以用于对炉缸表面材料的热扩散和机械力学性能进行分析,以及火焰传输数学模型分析等。

总之,炉缸侵蚀模型是一种非常实用的模型,因其简单易懂、适用范围广,已经在各种行业中广泛应用。

炉缸侵蚀模型的应用,可以

有效提高行业的经济效益,实现更高效率、更安全的炉缸使用,并有利于保护环境。

450m3高炉炉缸侵蚀分析

450m3高炉炉缸侵蚀分析东帅( 北满特殊钢有限责任公司161041 )摘要:国高炉长寿近年不断提高,出现了一批寿命高达15年以上的长寿高炉,国外有的高炉寿命甚至超过25年。

高炉一代炉役不中修连续生产20年,单位炉容产铁15000t以上,应成为我国大中型高炉长寿的目标[1]。

近年来,随着高炉上燃料条件改善,铜冷却壁,软水密闭循环等先进冷却而技术的应用,以及耐火材料的进步,高炉炉腹以上冷却壁寿命大幅度提高,值得重视的是,迄今我国有些高炉炉缸、炉底寿命还存在不少问题,炉缸、炉底烧穿事故时有发生,仅在2010年8月,国就有2座1250m3高炉、1座2500m3高炉发生炉缸烧穿事故,2012年3月~2012年10月短短7个月至少有3座450m3高炉、1座750m3,1000m3以上高炉烧穿以及即将烧穿紧急停产护炉大修高炉不少于5座以上,仅此高炉进入了高频率大修中,且造成重大损失,因此要很好的分析高炉炉缸、炉底烧穿原因,从中吸取经验教训,不断改进创新,增强监测手段,进一步提高炉缸、炉底寿命,并提高预防、应变、处理此类事故的能力!Abstract:Domestic blast furnace longevity in recent years, the emergence of a number of life expectancy of 15 years or more of the long life of blast furnace, foreign country has a blast furnace life even more than 25 years. In the furnace, the furnace of a furnace for 20 years of continuous production, the unit furnace capacity of more than 15000t, should be the goal of China's large and medium blast furnace [1]. In recent years, with the improvement of fuel condition of blast furnace, copper cooling wall, closed loop soft water cooling and other advanced technology, and the progress of refractory materials, above the bosh cooling wall and greatly improving the service life, it is worth paying attention to, so far in China, some blast furnace hearth furnace bottom life there are a lot of problems, hearth, furnace bottom burn accidents have occurred, only in August 2010, China had 2 seat, 1 seat 2500m3 1250m3 blast furnace blast furnace hearth burning accident occurred in March 2012, ~2012 in October just 7 months at least 3 450m3 blast furnace, 1 750m31000m3 above the blast furnace burning through and will burn furnace blast furnace overhaul emergency shutdown of not less than 5 above, only the high frequency into blast furnace overhaul, and caused heavy losses, so be a good analysis of blast furnace hearth, furnace burningWord 资料through reason, learn from the experience, and constantly improve the innovation, enhance the monitoring means, to further improve the life of bottom and hearth,, improve the ability of prevention, strain, processing accident!引言:我国炼铁行业一贯十分重视高炉炉缸、炉底寿命,这可追溯到上世界的60年代。

8#高炉侵蚀总结

停炉后风口区域冷却壁上 粘有大量的渣铁图片

8#高炉停炉后风口区域冷却壁上粘有大 量渣铁图1:

8#高炉停炉后风口区域冷却壁上粘有大 量渣铁图2:

Байду номын сангаас 冷却壁的侵蚀图片

第四段风口区域冷却壁侵蚀:

第五段冷却壁侵蚀比较严重图一:

第五段冷却壁侵蚀比较严重图二:

第六段冷却壁侵蚀比较严重图一:

第六段冷却壁侵蚀比较严重图二:

炉底死铁层图片

炉缸中心残铁厚度53厘米

北侧残铁厚度38厘米:

东侧残铁厚度40厘米:

西侧残铁厚度43厘米:

8#高炉侵蚀情况汇报:

1.高炉停炉后观察风口区域三段冷却壁上粘有大量的冷凝渣铁,形状 不规则。 2.炉腹部位的第五段与第六段与炉腰区域第七段冷却壁侵蚀非常严重。 3. 炉身下部的第八段部分冷却壁侵蚀严重。 4.炉缸碳砖侵蚀主要部位为炉缸第二层环碳,标高为7.1m,距离铁口 中心线1.7m,第二层环碳原始厚度为135cm,侵蚀后的碳砖厚度基 本在30cm左右。 5.炉底碳砖渗铅现象比较明显,可能是8#炉炉底板温度高的主要原因, 高炉生产时炉底板中心温度在210°左右。

第七段冷却壁侵蚀图一:

第七段冷却壁侵蚀图二:

第八段冷却壁侵蚀图片:

炉缸区域的侵蚀图片

二层环碳东北侧侵蚀后碳砖厚度30cm

二层环碳西侧侵蚀后碳砖厚度27cm

二层环碳西南侧侵蚀后碳砖厚度27cm:

二层环碳北侧侵蚀后碳砖厚度37cm:

炉底碳砖渗铅情况

炉底第二层碳砖砖缝渗铅图片:

从碳砖缝隙中取出的铅块:

7高炉炉缸侵蚀情况汇报

7#高炉风口区域以下渣铁混合物

风口前端渣铁距离大套钢圈内侧距离1m

7#高炉东南方向风口上方的渣铁

二、炉缸碳7#高炉正东方向第二层环碳剩余520mm

7#高炉正东方向第二层环碳上沿,从冷却壁到残铁及其粘结物的距离为 600mm,其中捣打料厚约为80mm,第二层环碳剩余约为520mm,环碳侵蚀超过 800mm。

2、7#高炉陶瓷杯已完全侵蚀;第四层碳砖表面中心位置的碳砖略有侵蚀, 边缘位置的碳砖基本无侵蚀;1-3层碳砖基本无侵蚀。

3、7#高炉最后清理出来的残铁厚度约为0.4m,近似圆形铁饼状,直径 约为6m,重量约80多吨。

4、7#高炉炉底碳砖也有渗铅现象,但比8#炉要少。

一、风口区域

7#高炉风口区域以上渣铁混合物

7#高炉第二层环碳东边略偏南方向剩余540mm

7#高炉东边略偏南方向第二层环碳上沿从冷却壁到残铁 的距离为600mm,减去捣打料60mm,剩余540mm。

7#炉第二层环碳东南方向最薄部位剩余不足400mm

7#炉第二层环碳东南方向是侵蚀最严重的部位,最薄部位从冷却壁到残铁的距离为420mm, 减去捣打料的厚度60mm,第二层环碳所剩不足400mm,原始长度为1350mm,侵蚀部分超过 900mm。

7#高炉西南方向环碳

7#炉西南方向位于炉缸二段的环碳

图中风镐正在打的是第二层环碳的残铁,西南方向环碳侵蚀相对东南方向要少。

7#高炉西北方向第一层环碳剩余1.4m

7#高炉东南方向第一层环碳剩余1.2m

三、残铁及其表面的沉积物

7#高炉残铁的厚度约为0.4m

7#高炉最后需要爆破清理的残铁厚度约为0.4m,近似圆柱形铁饼,直径约为 6m,重量约80多吨。

7#高炉炉缸侵蚀情况汇报

高炉炉缸侵蚀治理

高炉炉缸侵蚀治理高炉炉缸是高炉的关键部件之一,其功能是将铁矿石和焦炭在高温下进行反应,产生熔化的铁和炉渣。

然而,由于高温和化学反应的影响,高炉炉缸容易遭受侵蚀,导致炉缸的寿命缩短,生产效率下降。

因此,进行炉缸侵蚀治理是非常重要的。

1. 了解炉缸侵蚀机理:炉缸的侵蚀主要是由于高温下的化学反应和机械冲击导致的。

高温下,铁矿石和焦炭的反应会产生一系列的化学物质,这些物质会侵蚀炉缸内壁。

另外,炉缸内的熔融物质也会对炉缸产生冲击力,导致机械侵蚀。

2. 选择合适的材料:为了延长炉缸的寿命,选择合适的耐火材料非常重要。

耐火材料应具有较高的耐热性、耐化学侵蚀性和机械强度。

常见的耐火材料有高铝耐火砖、镁铝耐火砖等。

根据炉缸的不同部位和使用条件,选择相应的耐火材料进行补贴和维护。

3. 控制高温和气流:高温是造成炉缸侵蚀的主要原因之一,因此控制高炉的高温是非常关键的。

通过调整炉料的进料速度、喷煤速度等参数,控制高炉的炉温。

此外,也可以通过调整高炉炉顶的炉渣口大小和炉顶排气等措施,控制高炉内的气流,减少对炉缸的冲击力。

4. 加强炉缸保护措施:为了进一步减少炉缸的侵蚀,可以采取一些特殊的保护措施。

例如,在炉缸内壁涂覆一层耐火涂料,形成一个保护层,减少炉缸与炉料的直接接触;或者在炉缸内设置陶瓷制品,以吸收和分散高温和冲击力。

这些保护措施可以有效地减少炉缸的侵蚀。

5. 定期检查和维护:定期检查和维护炉缸是保证高炉正常运行和延长炉缸寿命的重要措施。

通过对炉缸内壁的检查,可以及时发现和修补炉缸的侵蚀部位,防止侵蚀进一步发展。

此外,还可以定期对炉缸进行清理和除渣,保持炉缸内的清洁和通畅。

总之,高炉炉缸的侵蚀治理是确保高炉正常运行和延长炉缸寿命的关键措施。

通过了解侵蚀机理,选择合适的耐火材料,控制高温和气流,加强保护措施,定期检查和维护,可以有效地减少炉缸的侵蚀,提高高炉的生产效率和经济效益。

高炉炉缸异常侵蚀的原因及对策探析

高炉炉缸异常侵蚀的原因及对策探析摘要:文章主要是分析了高炉炉缸异常侵蚀的具体情况,在此基础上讲解了导致炉缸温度异常的因素,最后从设计、施工以及制造等方面提出了可额惺惺的解决措施,望可以为有关人员提供到一定的参考和帮助。

关键字:高炉;异常;炉缸;侵蚀1、前言高炉炉缸作为一项长期的综合技术,其设计到了施工、设计以及日常操作等技术,其种一方面出现问题,都会直接影响到整个炉缸体系,为此文章对如何有效解决到容易导致炉缸发生侵蚀的问题展开了研究和探讨。

2、高炉炉缸异常侵蚀状况石恒特种钢的高炉的有效能力为1080m3,第二代炉服务于2010年11月4日投入运营。

炉膛由碳砖陶瓷杯复合砌体制成,底部由四层碳砖制成,两层陶瓷杯垫和侧壁。

壁炉是由大型超级微孔环碳和陶瓷杯壁制成的。

通过封闭的软水循环冷却高炉体,炉子由五个光滑的冷却柱组成。

烟台是位于第三部分的中间。

塔中心线的高度为9.710米。

炉膛中死铁层的升高为8.2595米,死铁层的厚度为1.4505米。

炉热电偶采用两点温度测量,分为两个点A和B碳砖的深度。

碳砖的深度嵌入在炉子侧壁上的热电偶的点A中为95mm,嵌入点B中的碳砖的深度为245mm。

自2011年3月以来,综合焦比基本保持在480KG/T,铁水平均日产量约为3300t。

6月份炉温明显升高,特别是B点的te606(海拔8.2595m)和te607(海拔9.0550m)的温度。

温度的上升趋势明显,幅度较大。

2010年8月3日,B点的te606(海拔8.2595m)和te607(海拔9.0550m)的温度显着升高,te607的最高温度达到758℃。

由于高炉仅启动了半年,因此怀疑在开始时有气流,因此计划关闭空气进行灌浆。

停机期间,炉膛温度略有下降,注浆和联合吹塑后炉膛温度的上升趋势和范围仍然较大。

最后,确定在炉膛侧壁上发生了严重的异常腐蚀。

按照最高温度的计算,炉口侧壁上12风口对应位置处残留碳砖的厚度仅比出气孔中心线低3200mm,这对炉膛中心线构成了严重威胁。

高炉炉缸侵蚀治理

高炉炉缸侵蚀治理高炉炉缸的侵蚀问题是高炉运行中常见且严重的问题之一,它直接影响高炉的正常生产和使用寿命。

因此,高炉炉缸侵蚀治理是高炉运行管理中的重要环节。

本文将从高炉炉缸侵蚀的原因、治理方法以及预防措施等方面进行分析和探讨。

一、高炉炉缸侵蚀的原因高炉炉缸侵蚀是由于高炉内部高温、高压和高速炉气的作用下,炉缸内衬材料逐渐被侵蚀而造成的。

主要原因包括以下几点:1. 炉缸内衬材料的选择不当:炉缸内衬材料需要能够抵抗高温、高压和腐蚀的作用,如果选择不当,材料会很快被侵蚀,导致炉缸侵蚀加剧。

2. 炉缸内气体成分和温度的变化:高炉内部炉气成分和温度存在较大的变化,这些变化会导致炉缸内衬材料受到不同程度的侵蚀。

3. 炉缸内物料的冲击:高炉内物料在下降过程中会与炉缸内衬材料发生冲击,这种冲击会加剧炉缸的侵蚀。

二、高炉炉缸侵蚀的治理方法针对高炉炉缸侵蚀的问题,可以采取以下治理方法:1. 合理选择炉缸内衬材料:根据高炉的工艺条件和使用要求,选择适合的炉缸内衬材料。

常用的炉缸内衬材料有耐火砖、耐火浇注料等,这些材料能够较好地抵抗高温、高压和腐蚀。

2. 定期检查和维护:定期对高炉炉缸进行检查,及时发现和修复炉缸内衬材料的破损和侵蚀情况。

同时,对炉缸内衬材料进行维护,延长其使用寿命。

3. 优化高炉操作参数:通过优化高炉的操作参数,控制炉缸内气体成分和温度的变化,减少炉缸的侵蚀程度。

例如,合理调整炉温和风量,控制炉缸内气氛的平衡。

4. 加强物料的预处理:对高炉物料进行预处理,减少物料在下降过程中对炉缸的冲击。

可以采取多种方式,如物料的预热、粉碎和筛分等,以减少物料的颗粒度和冲击力。

三、高炉炉缸侵蚀的预防措施除了治理方法外,还应采取一些预防措施,以减少高炉炉缸的侵蚀。

1. 加强高炉的运行管理和维护工作,定期对高炉进行检查和维护,及时发现和解决问题。

2. 加强高炉操作人员的培训和技能提升,提高他们的操作水平和风险意识,减少操作失误和事故的发生。

450m3高炉炉缸侵蚀分析

450m3高炉炉缸侵蚀分析郑东帅( 北满特殊钢有限责任公司 161041 )摘要:国内高炉长寿近年不断提高,出现了一批寿命高达15年以上的长寿高炉,国外有的高炉寿命甚至超过25年。

高炉一代炉役不中修连续生产20年,单位炉容产铁15000t以上,应成为我国大中型高炉长寿的目标[1]。

近年来,随着高炉上燃料条件改善,铜冷却壁,软水密闭循环等先进冷却而技术的应用,以及耐火材料的进步,高炉炉腹以上冷却壁寿命大幅度提高,值得重视的是,迄今我国有些高炉炉缸、炉底寿命还存在不少问题,炉缸、炉底烧穿事故时有发生,仅在2010年8月,国内就有2座1250m3高炉、1座2500m3高炉发生炉缸烧穿事故,2012年3月~2012年10月短短7个月至少有3座450m3高炉、1座750m3,1000m3以上高炉烧穿以及即将烧穿紧急停产护炉大修高炉不少于5座以上,仅此高炉进入了高频率大修中,且造成重大损失,因此要很好的分析高炉炉缸、炉底烧穿原因,从中吸取经验教训,不断改进创新,增强监测手段,进一步提高炉缸、炉底寿命,并提高预防、应变、处理此类事故的能力!Abstract:Domestic blast furnace longevity in recent years, the emergence of a number of life expectancy of 15 years or more of the long life of blast furnace, foreign country has a blast furnace life even more than 25 years. In the furnace, the furnace of a furnace for 20 years of continuous production, the unit furnace capacity of more than 15000t, should be the goal of China's large and medium blast furnace [1]. In recent years, with the improvement of fuel condition of blast furnace, copper cooling wall, closed loop soft water cooling and other advanced technology, and the progress of refractory materials, above the bosh cooling wall and greatly improving the service life, it is worth paying attention to, so far in China, some blast furnace hearth furnace bottom life there are a lot of problems, hearth, furnace bottom burn accidents have occurred, only in August 2010, China had 2 seat, 1 seat 2500m3 1250m3 blast furnace blast furnace hearth burning accident occurred in March 2012, ~2012 in October just 7 months at least 3 450m3 blast furnace, 1 750m31000m3 above the blast furnace burning through and will burn furnace blast furnace overhaul emergency shutdown of not less than 5 above, only the high frequency into blast furnace overhaul, and caused heavy losses, so be a good analysis of blast furnace hearth, furnace burning through reason, learn from the experience, andconstantly improve the innovation, enhance the monitoring means, to further improve the life of bottom and hearth,, improve the ability of prevention, strain, processing accident!引言:我国炼铁行业一贯十分重视高炉炉缸、炉底寿命,这可追溯到上世界的60年代。

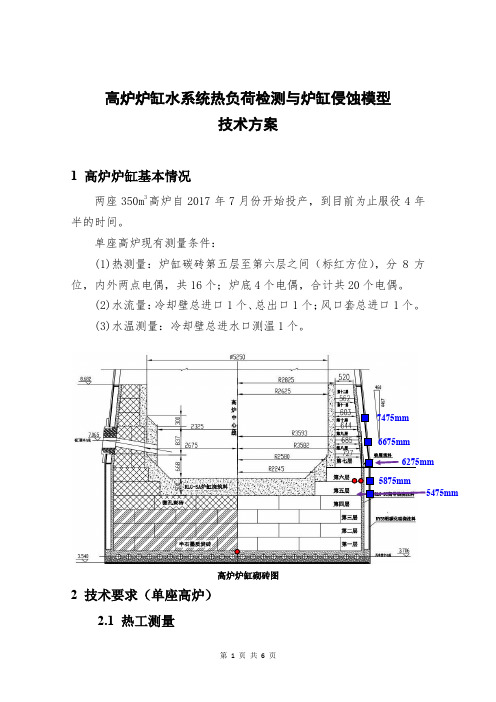

高炉炉缸水系统热负荷检测与炉缸侵蚀模型技术方案

高炉炉缸水系统热负荷检测与炉缸侵蚀模型技术方案1 高炉炉缸基本情况两座350m3高炉自2017年7月份开始投产,到目前为止服役4年半的时间。

单座高炉现有测量条件:(1)热测量:炉缸碳砖第五层至第六层之间(标红方位),分8方位,内外两点电偶,共16个;炉底4个电偶,合计共20个电偶。

(2)水流量:冷却壁总进口1个、总出口1个;风口套总进口1个。

(3)水温测量:冷却壁总进水口测温1个。

高炉炉缸砌砖图2 技术要求(单座高炉)2.1 热工测量5875mm6275mm 6675mm 7475mm(1)安装炉壳无线测温装置。

无线测温装置:仍分8个方位(与原有第五层至第六层碳砖热电偶方位一致。

),第2段冷却壁和第1段冷却壁上部对应炉壳,分4个标高设置(标高具体设定5475/5875/6275/6675/7475)。

参见上图,施工时电偶具体位置可根据遮挡情况作适当的就近调整,共40个(32个磁吸、8个螺纹)。

备注:6275mm (6.27m标高)即第一段冷却壁与第二段冷却壁空隙8个方位各8支无线测温装置(螺纹)(炉皮开孔,穿过填料层接触碳砖表面即可)。

(2)炉缸热负荷测量冷却壁:高炉冷却壁28块,每块测1根水温差。

每根水管安装第3段出水测温计,按28根计算;铁口水管2根(进出4个)共32个测温计。

利用总的进水温度,可计算出1、2、3段冷却水管的分段水温差。

利用已有的水管水流量数据,可计算出1、2、3段冷却水管的分段热流量和热负荷。

风口套:单座高炉设置14个风口套,大中、小套(中套与大套串联)各14个。

中套每根水管进水、出水两个测温计,小套每根水管进水、出水两个测温计,共56个测温计。

冷却壁、风口套进出水总管4个。

(要求使用重庆川仪十七厂有限公司产品)合计:冷却壁32+风口套14*2*2+冷却壁、风口套进出水总管4个=92个。

(3)热流强度测量每个风口套加水流量计,大套14个,小套14个,冷却壁28个(任选可肉眼(现场)观察一段),铁口部位2个,另风口套回水总管加1套。

炉缸侵蚀模型调研报告

炉缸侵蚀模型调研报告炉缸侵蚀模型调研报告一、引言炉缸侵蚀是指高温炉缸内壁被金属熔体侵蚀而发生较大程度的损坏,严重影响了工业生产的安全性和可靠性。

为了减少炉缸侵蚀的风险,很多学者和研究人员开展了相关研究,并提出了多种模型用于预测和分析炉缸侵蚀的发生和发展过程。

本报告通过调研和总结的方式,对炉缸侵蚀模型进行分析和评价。

二、模型分类和基本原理根据炉缸侵蚀的发生机制和过程,炉缸侵蚀模型可以分为物理模型和数学模型两类。

1. 物理模型物理模型主要基于实验和观测结果,通过对炉缸内壁材料的侵蚀机理和规律进行研究,来预测和评估炉缸侵蚀的发生和发展。

物理模型的主要优点是直观且易于理解,但受实验条件和材料性质等因素的制约,其预测结果的精确性可能有限。

2. 数学模型数学模型主要基于物理学和化学原理,通过建立数学方程或模型来描述炉缸侵蚀的过程和特性。

数学模型的主要优点是具有较高的预测精度和广泛的适应性,但需要考虑多个参数和变量,模型的建立和求解较为复杂。

三、常见的炉缸侵蚀模型及评价1. 基于质量平衡的模型基于质量平衡的炉缸侵蚀模型通常通过考虑金属熔体在炉缸内壁的质量传递来描述侵蚀过程。

该模型通常采用质量传递方程和材料的侵蚀速率等参数来计算炉缸侵蚀的程度。

该模型简单直观,但对于炉缸内壁的细节结构和侵蚀机理等因素的考虑不足。

2. 基于热力学的模型基于热力学的炉缸侵蚀模型主要考虑炉缸内壁材料和金属熔体之间的化学反应和平衡,通过建立热力学方程和考虑炉缸内壁温度分布等因素来预测炉缸侵蚀的发生和发展。

该模型对于化学反应和热力学平衡的考虑较为充分,但尚未考虑到金属熔体流动和对炉缸内壁的物理冲击等因素。

3. 基于流体力学的模型基于流体力学的炉缸侵蚀模型主要考虑金属熔体在炉缸内壁上的冲击和磨损作用,通过建立流体力学方程和考虑金属熔体的流动速度和压力分布等因素来预测炉缸侵蚀的过程和特性。

该模型对于流体力学效应的考虑较为准确,但对于化学反应和热力学平衡等因素的考虑不足。

炉缸侵蚀模型的应用

炉缸侵蚀模型的应用

炉缸侵蚀模型是一种用于预测炉缸侵蚀的数学模型。

炉缸侵蚀是指在高温高压环境下,燃烧产生的高温气体对炉缸内壁材料的侵蚀作用。

这种侵蚀会导致炉缸内壁材料的磨损和腐蚀,从而影响燃烧效率和炉缸寿命。

炉缸侵蚀模型是通过对炉缸内壁材料的物理和化学特性进行分析,预测炉缸侵蚀的程度和速度。

这个模型可以帮助工程师们更好地设计和优化燃烧设备,从而提高燃烧效率和延长炉缸寿命。

炉缸侵蚀模型的应用非常广泛。

例如,在燃气轮机、燃煤锅炉、工业炉等燃烧设备中,炉缸侵蚀是一个非常重要的问题。

通过使用炉缸侵蚀模型,工程师们可以更好地了解炉缸内壁材料的特性,预测炉缸侵蚀的程度和速度,从而选择更合适的材料和设计方案,提高燃烧效率和延长炉缸寿命。

炉缸侵蚀模型还可以用于炉缸内壁材料的研究和开发。

通过对不同材料的物理和化学特性进行分析,可以预测不同材料的炉缸侵蚀程度和速度,从而选择更合适的材料用于炉缸内壁。

炉缸侵蚀模型是一个非常重要的工具,可以帮助工程师们更好地了解炉缸侵蚀的特性和机理,从而提高燃烧设备的效率和寿命。

随着科技的不断发展,炉缸侵蚀模型也将不断完善和发展,为燃烧设备

的设计和优化提供更加精确和可靠的预测。

包钢3号高炉炉缸侵蚀特征分析

包钢3号高炉炉缸侵蚀特征分析白晓光1① 杨帆1 纪晨坤2 黄雅彬1 郑占斌1 李玉柱1 张建良2 朱文涛2 张磊3(1:内蒙古包钢钢联股份有限公司 内蒙古014010;2:北京科技大学冶金与生态工程学院 北京100083;3:北京科技大学大安全科学研究院 北京100083)摘 要 包钢3号高炉进行了炉缸整体浇注,达到了预期目标。

大修期间通过炉缸破损调查及绘制侵蚀三维图发现:炉缸炭砖和浇注料保留都较为完好,整体上侵蚀较轻,但南北铁口下仍存在“象脚状”侵蚀;通过钻芯取样发现有害元素大量沉积与渗透。

本次工作为研究浇注型炉缸再侵蚀特征提供了实际支撑,为高炉长寿技术提供借鉴意义。

关键词 高炉炉缸 浇注修复 侵蚀特征中图法分类号 TTF573 文献标识码 ADoi:10 3969/j issn 1001-1269 2023 04 016AnalysisofHearthErosionCharacteristicsofBaotouSteel'sNo.3BlastFurnaceBaiXiaoguang1 YangFan1 JiChenkun2 HuangYabin1 ZhengZhanbin1LiYuzhu1 ZhangJianliang2 ZhuWentao2 ZhangLei3(1:InnerMongoliaBaotouSteelUnionCo.,Ltd,InnerMongolia014010;2:SchoolofMetallurgicalandEcologicalEngineering,UniversityofScienceandTechnologyBeijing,Beijing100083;3:ResearchInstituteofMacro SafetyScience,UniversityofScienceandTechnologyBeijing,Beijing100083)ABSTRACT ThehearthofBaotouSteel'sNo.3blastfurnacewascastintegrally,andtheexpectedgoalwasachieved.Duringtheoverhaul,throughtheinvestigationofhearthdamageandthedrawingofthree dimensionalerosionmap,itwasfoundthatthehearthcarbonbricksandcastableswerewellpreserved,andtheoverallerosionwasrelativelylight,buttherewasstill"elephantfootshape"erosionunderthenorthandsouthironmouths;Alargenumberofharmfulelementswerefoundtobedepositedandinfiltratedthroughcoredrillingandsampling.Thisworkprovidesapracticalsupportforthestudyofthereerosioncharacteristicsofthecastinghearth,andprovidesareferenceforthelonglifetechnologyoftheblastfurnace.KEYWORDS Blastfurnacehearth Castingrepair Erosioncharacteristic1 前言高炉长寿是炼铁生产取得较好经济技术指标的前提和基础,国内外炼铁生产的一个重要技术工作是提高高炉长寿技术水平和保证高炉安全高效运行,促进炼铁生产指标的改进提升。

炉缸侵蚀检测系统的应用,保障高炉炼铁长周期稳定顺行

为预防炉缸发生烧穿事故,指导炉缸长寿维护,防止炉况失常和延长高炉使用寿命。

因此炼铁厂3# 高炉一代炉龄到期大修期间增加了一套高炉炉缸炉底侵蚀检测报警系统。

炼铁高炉炉缸炉底安全工作状态的检测和报警,包括炼铁高炉炉缸炉底砖衬温度实时采集通信模块和侵蚀结厚在线诊断报警模块两部分。

其中炉缸炉底砖衬温度实时采集模块实现了对炉缸炉底砖衬温度的自动采集、滤波、存储、分组以及展示;侵蚀结厚在线诊断报警软件系统可依据实时采集的砖衬温度自动对炉缸炉底温度场、侵蚀内型及渣铁壳变化进行计算、监测、显示及报警,从而实现对炉缸炉底工作状态的在线监测。

软、硬件系统组成1. 炉缸侵蚀数据采集程序:该程序主要是用来采集热电偶温度并将数据存入数据库中,为了避免因用户误操作将该程序关闭,从而导致无法采集现场热偶数据,故该程序退出时需输入正确密码,也可以从任务管理器中强行关闭。

同时该程序是单实例程序(在一台电脑上只能运行一个程序),即使双击多次,也只有一个采集程序存在。

2. 炉缸侵蚀后台模型计算程序:该程序主要是用来计算炉缸侵蚀状况的后台计算程序,为了避免因用户误操作将该程序关闭,从而导致无法实时计算炉缸侵蚀状况,故将该程序做成不可直接关闭方式,如果确实需要关闭该程序,可以从任务管理器中强行关闭。

同时该程序是单实例程序(在一台电脑上只能运行一个程序),同样即使双击多次,也只有一个采集程序存在。

3. 炉缸侵蚀客户显示程序:该程序主要是将炉缸侵蚀状况以直观的图形化方式展示给用户。

炉缸炉底侵蚀软件系统架构,如图 1 所示。

图1 炉缸炉底侵蚀软件系统架构图4. 炉缸侵蚀的硬件组成:在筑炉时提前把108 支K 型铠装热电偶均匀分布预埋在炉缸和炉底的不同高度及不同深度地方,K 型热电偶延长补偿导线接入到7018 热电偶输入模块并通过RS485 集线器传输到计算机显示检测点的实际温度。

炉缸炉底侵蚀硬件系统组成,如图2 所示。

图2 炉缸炉底侵蚀硬件系统组成功能特点启动炉缸侵蚀系统客户界面程序,程序自动开始热电偶温度数据的实时采集和侵蚀模型的在线显示及报警。

一起高炉炉役后期炉缸危害治理

一起高炉炉役后期炉缸危害治理引言高炉作为冶炼铁矿石的主要设备之一,一直承担着重要的生产任务。

然而,由于长期运行和高温高压环境的影响,高炉炉缸在使用过程中容易出现各种安全隐患和环境污染问题。

本文将介绍高炉炉缸后期的危害,并就其治理方法提出建议。

高炉炉缸后期的危害渣铁侵蚀高炉炉缸中的渣铁侵蚀是高炉炉缸后期的常见问题之一。

随着高炉工作时间的延长,渣铁侵蚀会导致炉墙退化,甚至出现炉墙穿孔,严重影响高炉正常运行。

铁水渗漏高炉炉缸后期,由于炉缸内部炉墙退化,铁水渗漏的情况将会增加。

铁水渗漏不仅会导致生产效率降低,还会对工人的安全构成威胁。

炉缸环境污染在高炉炉缸后期,炉缸中渣铁的侵蚀会释放出有害气体,如二氧化硫、一氧化碳等,严重影响环境质量。

高炉炉缸后期炉缸危害治理方法渣铁侵蚀治理为了解决渣铁侵蚀问题,可以采取以下措施:1.使用高温耐火材料:选择高炉炉缸中使用高温耐火材料,可以延长炉墙的寿命,减轻渣铁侵蚀的程度。

2.增加冷却水量:适当增加高炉炉缸的冷却水量,可以降低炉墙受温度影响的程度,减轻渣铁侵蚀的情况。

3.定期检修和维护:定期对高炉炉缸进行检修和维护,及时修补和更换受渣铁侵蚀的部分,降低渣铁侵蚀造成的炉墙退化程度。

铁水渗漏治理针对铁水渗漏问题,可以采取以下措施:1.检查和修复炉墙:定期检查炉墙的状况,及时修复炉墙上的裂缝和孔洞,防止铁水渗漏。

2.加强监测和预警:安装铁水渗漏监测设备,及时监测炉缸内的铁水渗漏情况,以便及时采取措施。

3.提高铁水密封性:改善高炉炉缸的密封性,减少铁水渗漏的出现。

炉缸环境污染治理针对炉缸环境污染问题,可以采取以下措施:1.安装污染治理设备:在高炉炉缸排放口安装污染治理设备,对释放的有害气体进行净化处理,减少对环境的污染。

2.加强排放监控:增加对高炉炉缸排放的监控频率,确保排放符合环境保护要求。

3.优化冶炼工艺:通过优化冶炼工艺,减少高炉炉缸内渣铁的侵蚀,降低有害气体的排放量,达到减少环境污染的效果。

高温马弗炉内衬砖被侵蚀原因

高温马弗炉内衬砖被侵蚀的原因主要有以下几个方面:

砌筑施工。

在砌筑炉缸时,要保证耐火材料的质量,同时也需要注意一些细节问题。

在施工过程中,如果砖缝过大,容易造成铁水渗透碳砖。

铁水熔蚀和气体氧化。

在炉缸工作过程中,碳砖与高温铁水直接接触,碳砖结构会逐渐变得疏松,从而使碳砖内产生更多孔隙。

当碳砖的侵蚀达到一定程度时,碳砖会剧烈膨胀并破碎成小块,被流动的铁水带走。

热应力。

在高炉生产过程中,砖衬冷、热面间的温度差异比较大,因此碳砖两端会产生比较大的热应力,从而使内衬砖受到侵蚀。

高炉炉缸内衬侵蚀分析技术--原理与工程应用 (3)

564炉缸内衬侵蚀二维逆解法炉缸炉底内衬的设计内型近似为绕高炉纵轴线的旋转曲面,服役高炉的内衬被逐步侵蚀形成后变成不规则的曲面,严格地其传热为三维空间形态。

在某个轴截面上其内衬侵蚀边界为自炉缸上部、炉角到炉底中心的一条平面曲线;在炉缸的水平横截面上是一条封闭的平面曲线。

在轴截面内,若不考虑环向传热用轴对称二维传热方程来描述其传热,在炉缸横截面内若不考虑纵向(轴向)传热用平面二维传热方程来描述其传热,这便是两个可用来作侵蚀计算的传热模型。

利用第2章所述的炉缸炉底热工测量条件来确定轴、横截面内的侵蚀边界即为内衬侵蚀二维逆解法。

4.1二维逆解的基本原理二维侵蚀计算模型使用二维传热方程。

在柱坐标系O rz -中轴截面二维传热方程为式(2-3),即1()()0r y T T k T r k T r r r z z ∂∂∂∂⎛⎫⎛⎫+= ⎪ ⎪∂∂∂∂⎝⎭⎝⎭(2-3) 式中,r 为半径坐标,z 为纵向坐标。

在极坐标系O r θ-和平面直角坐标系O xy -横截面二维传热方程为式(2-4),即0)(1)(=⎪⎭⎫ ⎝⎛∂∂∂∂+⎪⎭⎫ ⎝⎛∂∂∂∂θθθT T k r r T r T k r r (2-4.1) 0)()(=⎪⎪⎭⎫ ⎝⎛∂∂∂∂+⎪⎭⎫ ⎝⎛∂∂∂∂y T T k y xTT k x y x (2-4.2) 式中,r 为半径坐标,θ为环向坐标;x 、y 分别为平面直角坐标。

二维侵蚀计算原理如图4-1所示。

对某一时刻的炉缸炉底内衬结构,存在一个对应的实际的物理温度场T Ω。

对于具有第1类、第2类热工测量条件的炉缸,这个实际的温度场由设置在内衬中的热电偶温度反映,也可以说,测温点温度能描述这个物理温度场,其描述的精度或准确性与热电偶的数目、分布有关。

假定1150℃等温线位于内衬中,计算中先假定1150℃等温线位置,计算得到一个模型温度场C Ω。

若T Ω和C Ω两者相同,设定的1150℃等温线S C1150就是实际的1150℃等温线S T1150。

炉缸侵蚀

1 前言高炉炉缸状况是决定高炉寿命的主要因素之一,炉缸炉底侵蚀曲线的监测是高炉操作中一个很重要的过程,为达到该目的,不少炼铁工作者都做出了很多努力,但最后的结果都不是很令人满意,主要是高炉内的工况比较复杂,目前还没有一种有效的手段监测其变化情况,并且导致炉衬侵蚀的因素也比较多,炉衬的侵蚀规律不容易把握,所以要比较准确的计算炉缸炉底侵蚀曲线是比较困难的,目前只能从传热分析的角度来推算炉缸炉底渣铁凝固线的位置。

目前国内外主要是根据热电偶的温度来推算炉缸炉底侵蚀线。

本文主要介绍利用有限元和设计优化技术开发的炉缸侵蚀模型。

2 理论依据与计算流程2.1 有限元分析有限元分析是使用有限元方法来分析静态或动态的物理物体或物理系统。

在这种方法中一个物体或系统被分解为由多个相互联结的、简单、独立的点组成的几何模型。

在这种方法中这些独立的点的数量是有限的,因此被称为有限元。

由实际的物理模型中推导出来得平衡方程式被使用到每个点上,由此产生了一个方程组。

这个方程组可以用线性代数的方法来求解。

这个解不是准确解,而是近似解,因为实际问题被较简单的问题所代替。

由于大多数实际问题难以得到准确解,而有限元不仅计算精度高,而且能适应各种复杂形状,因而成为行之有效的工程分析手段。

而该模型主要利用有限元方法解炉缸区域内二维柱坐标传热微分方程。

式(1)λ(T)中—温度为T(℃)时的导热系数,w/m·℃2.2 设计优化技术有限元分析过程中几乎所有的设计量,如厚度、长度、半径、几何尺寸、材料特性、载荷位置与大小等都可以用变量参数表示,只要改变这些变量参数的赋值就能获得不同设计方案的分析过程。

ANSYS基于有限元分析的优化设计技术就是在满足设计要求的条件下搜索最优设计方案。

在工程应用中,经常需要使重量、面积、体积、应力、费用、误差等达到极小化,同时必须保证材料在许用工作范围内工作,结构的强度和刚度也必须达到足够安全标准,以及结构不会发生失稳,振动幅值、速度或加速度等动力响应指标、几何坐标值不能超过许用范围等,也就是说,最优设计方案就是一个满足所有设计要求的最经济、高效率的可行设计方案。

高炉炉缸炭砖象脚状侵蚀成因的再思考

高炉炉缸炭砖象脚状侵蚀成因的再思考吴强国郑州烨化燃气烘炉有限公司摘要:高炉炉缸上部、中部、下部炭砖侵蚀速度存在巨大差异,炉缸下部象脚区炭砖的异常侵蚀是高炉短寿及炉缸烧穿事故的主要原因。

对比分析铁水环流、铁水溶蚀等侵蚀因素的影响,否定铁水环流是象脚侵蚀的主要原因这一业界共识,推断象脚侵蚀主要原因的可能形式。

关键词:高炉炉缸侵蚀对比高炉炉缸的寿命决定了高炉一代炉龄的长短,而炉缸的寿命则大多取决于炉缸、炉底交界区域(俗称象脚区)的侵蚀状况。

由于炉缸炭砖热面竖向呈现不均匀侵蚀,象脚区域的侵蚀往往最为严重。

对比分析炉缸竖向侵蚀的不同状况,可能有助于找到象脚状侵蚀的真正成因。

1. 高炉炉缸的竖向区域划分根据高炉炉缸不同部位的功能及工作状况,自上而下将将炉缸划分为铁水未充盈带(上部)、铁口带(中部)、死铁层带(下部)。

高炉生产过程中,出铁前铁水最高液面与出铁后铁水最低液面之间为铁口带(炉缸中部),铁口带以上为铁水未充盈带(炉缸上部),铁口带以下为死铁层带(炉缸下部)。

2. 高炉炉缸常见侵蚀状况不同炉容、不同设计、不同结构、不同耐材、不同施工质量、不同烘炉效果、不同操作制度、不同冶炼强度、不同冷却效果、不同原燃料条件、不同护炉方式等因素都会对炉缸侵蚀造成一定的影响,从而造成单体高炉侵蚀的一些差异。

但对于大多数一代炉龄终结的高炉而言,其炉缸炭砖侵蚀状况呈现出许多共性:炉缸上部炭砖热面侵蚀较轻但环状裂缝较宽;铁口带炭砖热面侵蚀加重但环状裂缝较窄;死铁层带炭砖热面侵蚀最严重,有的高炉该部位炭砖几乎完全消失,但环状裂缝最窄。

高炉炉缸常见侵蚀状况如图1所示。

图1显然,炉缸死铁层区的炭砖侵蚀最严重,是高炉长寿的致命因素。

具体到不同高炉,可能表现为象脚状侵蚀、蒜头状侵蚀、蘑菇状侵蚀等。

3. 高炉炉缸炭砖侵蚀因素分析目前已知的影响高炉炉缸炭砖侵蚀的因素有炉缸设计、耐材性能、耐材质量、铁水环流、铁水溶蚀、有害元素侵蚀、热应力、结构性应力、冷却强度、环状裂缝影响、死铁层深度、渣(铁)皮保护、钛矿护炉情况、冶炼强度等。

高炉炉缸形成“蒜头状”侵蚀的分析和对策

高炉炉缸形成“蒜头状”侵蚀的分析和对策摘要高炉炉缸死铁层部位形成“蒜头状”腐蚀是阻碍高炉炉缸寿命的关键。

形成“蒜头状”腐蚀的全然缘故是炉缸死铁层部位没有持久的渣皮覆盖以及碳砖抗铁水腐蚀能力差;其计策要紧是在碳砖砌体热面增加爱护层和改善碳砖的有关性能。

关键词炉缸死铁层蒜头状腐蚀MECHANISM OF‘ GARLIC-HEAD WEAR ’FORMED IN BLAST FURNACE HEARTH AND COUNTERMEASURESZHOU Youde(Handan Iron and Steel(Group) Co.)ABSTRACT The ‘Garlic-Head Wear' formed in dead-iron-layer is the key problem affecting the life of a blast furnace hearth.The cause of‘Garlic-Head Wear' is the lacking of permanent slag cover ondead-iron-layer of the hearth,and the poor resistance of carbon bricks against hot metal erosion.The main countermeasures are adding a protecting layer at the hot side of the carbon bricks,and improving their properties.KEY WORDS hearth,dead-iron-layer,garlic-head wear,erosion邯钢1260 m3高炉采纳“碳砖+高铝砖”的深死铁层综合炉底,炉底和炉缸碳砖均为半石墨碳砖,炉底和炉体采纳软水闭路循环冷却。

该高炉1992年7月投产,1995年4月炉缸烧穿,1995年12月停炉大修,一代炉役产生铁231.1万 t。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1 前言

高炉炉缸状况是决定高炉寿命的主要因素之一,炉缸炉底侵蚀曲线的监测是高炉操作中一个很重要的过程,为达到该目的,不少炼铁工作者都做出了很多努力,但最后的结果都不是很令人满意,主要是高炉内的工况比较复杂,目前还没有一种有效的手段监测其变化情况,并且导致炉衬侵蚀的因素也比较多,炉衬的侵蚀规律不容易把握,所以要比较准确的计算炉缸炉底侵蚀曲线是比较困难的,目前只能从传热分析的角度来推算炉缸炉底渣铁凝固线的位置。

目前国内外主要是根据热电偶的温度来推算炉缸炉底侵蚀线。

本文主要介绍利用有限元和设计优化技术开发的炉缸侵蚀模型。

2 理论依据与计算流程

2.1 有限元分析

有限元分析是使用有限元方法来分析静态或动态的物理物体或物理系统。

在这种方法中一个物体或系统被分解为由多个相互联结的、简单、独立的点组成的几何模型。

在这种方法中这些独立的点的数量是有限的,因此被称为有限元。

由实际的物理模型中推导出来得平衡方程式被使用到每个点上,由此产生了一个方程组。

这个方程组可以用线性代数的方法来求解。

这个解不是准确解,而是近似解,因为实际问题被较简单的问题所代替。

由于大多数实际问题难以得到准确解,而有限元不仅计算精度高,而且能适应各种复杂形状,因而成为行之有效的工程分析手段。

而该模型主要利用有限元方法解炉缸区域内二维柱坐标传热微分方程。

式(1)λ(T)中—温度为T(℃)时的导热系数,w/m·℃

2.2 设计优化技术

有限元分析过程中几乎所有的设计量,如厚度、长度、半径、几何尺寸、材料特性、载荷位置与大小等都可以用变量参数表示,只要改变这些变量参数的赋值就能获得不同设计方案的分析过程。

ANSYS基于有限元分析的优化设计技术就是在满足设计要求的条件下搜索最优设计方案。

在工程应用中,经常需要使重量、面积、体积、应力、费用、误差等达到极小化,同时必须保证材料在许用工作范围内工作,结构的强度和刚度也必须达到足够安全标准,以及结构不会发生失稳,振动幅值、速度或加速度等动力响应指标、几何坐标值不能超过许用范围等,也就是说,最优设计方案就是一个满足所有设计要求的最经济、高效率的可行设计方案。

本模型主要是在搜索满足曲线上点的几何坐标在一定范围内,测量点处的计算温度值与测量值误差最小的曲线即为侵蚀曲线。

3 计算流程

该炉缸侵蚀模型实现了参数化建模,有限元分析过程中侵蚀曲线上的特征点坐标用变量参数表示,只要改变这些变量参数的赋值就能获得多个可能的侵蚀曲线序列,对这些可能的侵蚀曲线序列利用有限元方法进行热分析求解,比较这些计算结果,找到最优的曲线即为侵蚀曲线,其流程如图1,前处理程序主要实现参数化建模,热分析求解器主要是利用有限元方法进行温度场计算,设计优化主要是产生多个可能的侵蚀曲线序列。

前处理程序热分析求解器

图1 侵蚀模型的计算流程

4 结果与讨论

为了验证该侵蚀模型算法的可靠性,根据某高炉炉缸耐材的配置和热电偶温度测量值,编制了侵蚀模型软件,计算出了该高炉的炉缸的侵蚀曲线(渣铁凝固线和残砖曲线)和温度场见图2,炉缸残砖厚度和渣铁+残砖厚度见图3,某一标高处渣铁和残砖截面见图4,圆周上的三维侵蚀图见图5,从计算结果来看,该模型的算法是可行的,根据高炉操作者的判断,计算的结果与高炉实际侵蚀情况基本相符。

说明该模型的计算精度是可靠的。

图2 炉缸的侵蚀曲线和温度场

图3 炉缸残砖厚度和渣铁+残砖厚度

图4 某一标高处渣铁和残砖截面

图5 圆周上的三维侵蚀图

5 结语

(1)侵蚀曲线随热电偶温度变化进行自动推移的设计优化技术是该模型的核心。

由于侵蚀曲线比较复杂,因此其对热电偶温度的变化精度也是本模型的一个关键问题,本模型采用分区优化来提高精度。

(2)该侵蚀模型是一般有限元问题的反问题,计算过程相当复杂,特别是对几何的处理是该模型的一个难点。

(3)炉缸侵蚀离线监测模型在误差范围内是成熟可靠的,炉缸在线监测模型还有待于在生产实践中进一步验证。