影响陶粒强度的因素

陶粒的强度与密度

一个痋的排列,偶尔瞥见的目光,陌生而又似曾相识,又同是旅途的伴行者

粒。这种陶粒一般用于保温隔热混凝土及其制 品。

特轻密度陶粒是指小于 300kg/m3 的陶粒。

它的保温隔热性能非常优异,但强度较差。一般 用于生产特轻保温隔热混凝土及其制品。

0c15f3c 广东陶粒厂

一个痋的排列,偶尔瞥见的目光,陌生而又似曾相识,又同是旅途的伴行者

一个痋的排列,偶尔瞥见的目光,陌生而又似曾相识,又同是旅途的伴行者

陶粒的密度很好理解,按照密度可分为一般 密度陶粒、超轻密度陶粒、特轻密度陶粒三类。一般密度陶粒是指来自度大于 500kg/m3 的陶

粒。它的强度一般相对较高,多用于结构保温混 凝土或高强混凝土。

超轻密度陶粒一般是指 300~500kg/m3 的陶

按照国际标准,陶粒的强度由强度标号来表 示,而强度标号指的是该陶粒按国标 GB/T17431-1998《轻集料及其试验方法》制成的 混凝土的合理强度值。陶粒按强度可分为高强陶

粒和普通陶粒。 高强陶粒 根据(轻集料及其试验方法)

一个痋的排列,偶尔瞥见的目光,陌生而又似曾相识,又同是旅途的伴行者

GB/T17431.11998 新标准,高强陶粒是指强度标 号不小于 25MPa 的结构用轻粗集料。其技术要求 除密度等级、筒压强度、强度标号、吸水率有特 定指标外,其他指标(颗粒级配、软化系数、粒

型系数、有害物质含量等)与超轻、普通陶粒相 同。生产高强陶粒时产量较低,耗能较大,附加 值高,销售比超轻陶粒、普通陶粒高 50%左右。 用高强陶粒配制高标号及预应力轻骨料混凝土

必须均质。

一个痋的排列,偶尔瞥见的目光,陌生而又似曾相识,又同是旅途的伴行者

普通陶粒

根据《轻集料及其试验方法》

陶粒混凝土抗压强度 -回复

陶粒混凝土是一种以陶粒为骨料的轻质混凝土,具有较低的密度和良好的保温性能。

其抗压强度是评价其力学性能的重要指标之一。

陶粒混凝土的抗压强度受多种因素影响,包括陶粒骨料的性质、水灰比、水胶比、水泥用量、掺合料的类型和用量等。

一般而言,陶粒混凝土的抗压强度通常在10 MPa(兆帕)到40 MPa之间。

具体的抗压强度取决于具体的配比设计和施工工艺。

以下是一些常见的陶粒混凝土抗压强度等级:

轻度:10 MPa - 20 MPa

中度:20 MPa - 30 MPa

高度:30 MPa - 40 MPa

需要注意的是,陶粒混凝土的抗压强度相对较低,但其轻质、保温性能好的特点使其在一些特定的应用领域中得到广泛应用,比如建筑隔热墙体、屋面保温层、地板填充层等。

在具体工程中,应根据设计要求和施工标准进行配比设计和施工控制,确保陶粒混凝土的抗压强度满足工程需求。

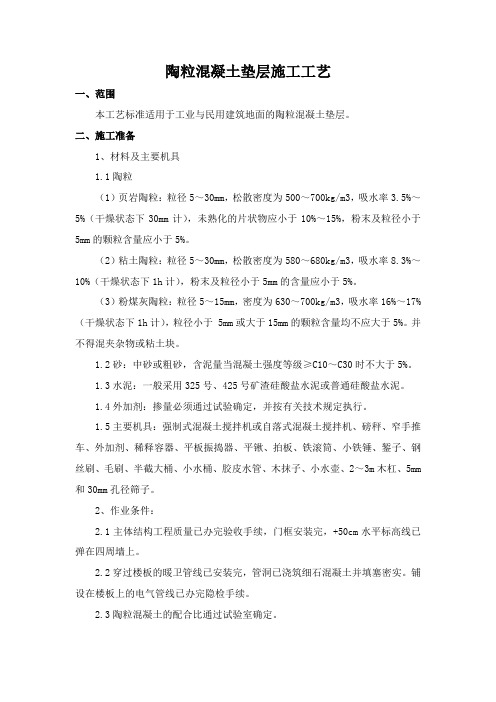

陶粒混凝土垫层施工工艺

陶粒混凝土垫层施工工艺一、范围本工艺标准适用于工业与民用建筑地面的陶粒混凝土垫层。

二、施工准备1、材料及主要机具1.1陶粒(1)页岩陶粒:粒径5~30mm,松散密度为500~700kg/m3,吸水率3.5%~5%(干燥状态下30mm计),未熟化的片状物应小于10%~15%,粉末及粒径小于5mm的颗粒含量应小于5%。

(2)粘土陶粒:粒径5~30mm,松散密度为580~680kg/m3,吸水率8.3%~10%(干燥状态下1h计),粉末及粒径小于5mm的含量应小于5%。

(3)粉煤灰陶粒:粒径5~15mm,密度为630~700kg/m3,吸水率16%~17%(干燥状态下1h计),粒径小于 5mm或大于15mm的颗粒含量均不应大于5%。

并不得混夹杂物或粘土块。

1.2砂:中砂或粗砂,含泥量当混凝土强度等级≥C10~C30时不大于5%。

1.3水泥:一般采用325号、425号矿渣硅酸盐水泥或普通硅酸盐水泥。

1.4外加剂:掺量必须通过试验确定,并按有关技术规定执行。

1.5主要机具:强制式混凝土搅拌机或自落式混凝土搅拌机、磅秤、窄手推车、外加剂、稀释容器、平板振捣器、平锹、拍板、铁滚筒、小铁锤、錾子、钢丝刷、毛刷、半截大桶、小水桶、胶皮水管、木抹子、小水壶、2~3m木杠、5mm 和30mm孔径筛子。

2、作业条件:2.1主体结构工程质量已办完验收手续,门框安装完,+50cm水平标高线已弹在四周墙上。

2.2穿过楼板的暖卫管线已安装完,管洞已浇筑细石混凝土并填塞密实。

铺设在楼板上的电气管线已办完隐检手续。

2.3陶粒混凝土的配合比通过试验室确定。

2.4如果是在预制钢筋混凝土楼板上做垫层,必须将板缝用不小于C20的细石混凝土浇筑密实。

2.5冬期施工室内温度应保持在+5℃以上。

三、操作工艺1、工艺流程:基层处理→找标高弹水平控制线→陶粒过筛、水闷→搅拌→铺设陶粒混凝土→养护1.1基层处理:在浇筑陶粒混凝土垫层之前将混凝土楼板基层进行处理,把粘结在基层上的松动混凝土、砂浆等用錾子剔掉,用钢丝刷刷掉水泥浆皮,然后用扫帚扫净。

陶粒泡沫混凝土强度及其影响因素研究

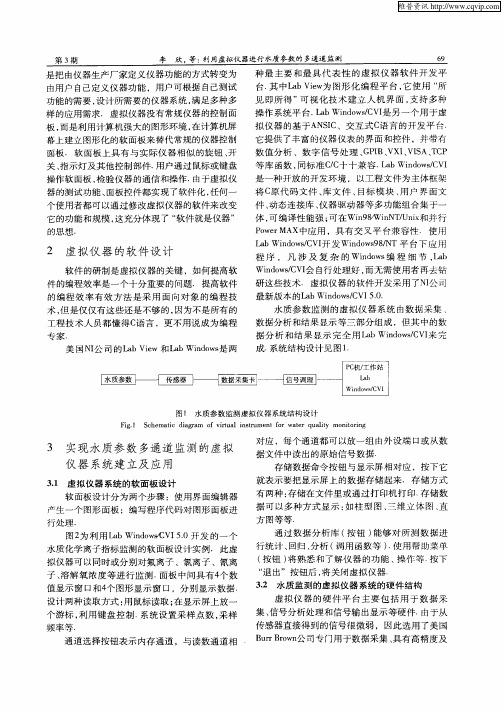

3 实现水 质参数 多通道监 测 的虚拟 仪 器 系 统 建 立及 应 用

31 虚 拟仪 器 系统 的软 面板 设 计 . 软 面板 设 计分 为 两 个 步骤 :使 用界 面编 辑 器 产生 一 个 图形 面板 ;编 写程 序 代 码对 图形 面 板进

行处 理 .

对 应 ,每 个 通道 都 可 以放 一组 由外 设 端 口或从 数

是一 种 开放 的开 发 环 境 ,以工 程 文 件为 主体 框架 将 C 代码文件 、 文 件 、 原 库 目标 模 块 、 户 界 面 文 用 件、 动态 连 接 库 、 器 驱动 器 等 多 功 能组 合 集 于一 仪 体 , 编译 性 能 强 ; 可 可在 wi9 iN nx n n 删 i和并 行 Pw r X中应 用 ,具 有 交 叉 平 台兼 容 性 . 使 用 o e MA a nos I LbWidw/V 开 发 Widw 9/T平 台下 应 用 C n o s8N 程 序 , 凡 涉 及 复 杂 的 Widw 编 程 细 节 , b no s a L Widw/V 会 自行 处 理好 , 无需 使 用 者 再 去钻 nos I C 而

据 文 件 中读 出的 原始 信 号 数据 ,

存 储数 据命 令按 钮 与 显 示屏 相 对 应 ,按 下 它 就表 示要 把 显示 屏 上 的数 据 存储 起 来 . 存 储 方式

有两 种 : 储在 文 件 里 或通 过 打 印机 打 印 , 存 存储 数

据 可 以 多种 方 式 显 示 : 如柱 型 图 、 维 立 体 图 、 三 直

维普资讯

第3 期

李 欣。 利用廛塑垡墨 等: 堡堑查 丛垒垫 望兰些型 兰

垒 2

是 把 由仪器 生 产 厂家 定 义 仪器 功 能 的方 式 转 变为

陶粒性能分析

陶粒简介定义陶粒是一种人造轻质骨料,外壳表面粗糙而坚硬,内部多孔,一般由页岩、黏土岩等经粉碎、筛分、再高温下烧结膨胀而成。

表面类似陶瓷,内部蓬松。

主要用于配制轻集料混凝土、轻质砂浆,也可做耐酸、耐热混凝土集料。

也是保温隔热,隔音,无土栽培,污水处理的材料陶粒属于建材行业,品种很多,有:粘土陶粒、页岩陶粒、花卉陶粒、陶粒滤料、轻质陶粒、耐火陶粒、陶粒砂等它是一种耐火保温、环保节能材料。

陶粒的性能:密度小质量轻这是现在陶粒与众不同的一个优势,我们在选择一些材料的使用的时候会对材料的质量有着很高的要求,当我们需要选择那些质量轻的材料来进行使用和填充的时候,陶粒一定是一个值得信赖的选择,主要就是因为陶粒的质量是非常轻的,比起沙子,水泥和石子来说,陶粒的这个优势可以说是成为了他具有市场的一个非常重要的因素。

陶粒有很好的保温隔热效果,这是为什么呢,主要就是因为陶粒内部是存在空隙的,这些空隙可以在散热的时候让热量可以得到很好的阻挡,那么,这时候我们的陶粒就会起到了一个非常重要的保温作用,对于我们的整个环境的保温来说就有着非常重要的意义。

很多需要保温的材料中都会选择陶粒作为一个重要的原料,从而达到更好的保温效果,让我们的保温做到更好。

耐火性优异也是现在陶粒的一个强大的优势,也就是在我们进行防火材料的选择的时候,都不会忘记陶粒这样的优势,陶粒和水泥在使用的过程中都是比较常见的,但是,比起水泥,陶粒在耐火性方面具有了很大的优势,比水泥具有4倍多的耐火性,所以,很多需要防火的时候都会更多的选择陶粒了。

陶粒的性能优势还不仅仅是这些,它在其他方面的比例将会逐渐增大。

陶粒的耐火性页岩陶粒和黏土陶粒的耐火度一般在500度左右,相比之下,粉煤灰陶粒的耐火性能则更优。

用粉煤灰陶粒配制而成的陶粒混凝土其耐火度甚至可以达到1200度,是普通混凝土的4倍以上。

并且在650度的高温下,陶粒混凝土还能保持85%的自身强度,这是普通混凝土无法达到的。

陶粒生产实用技术 (2)

陶粒生产技术1、烧胀陶粒与烧结陶粒的不一样:烧结陶粒在焙烧过程中不发生较大的体积膨胀,内部只有少许气孔,并且有很多是联通或开放性的。

而烧胀陶粒会发生较大的体积膨胀,内部有大批的气孔,这些气孔多是密闭的,互补连通的,开放性气孔较少。

2、烧胀陶粒的主要性能特色因为是密闭微孔结构,气孔率特别高,一般要占陶粒整体积的 48%-70%,所以它除拥有陶粒的共同特色外,又拥有了这类孔结构所给予的都有特色。

①拥有更为优秀的保温性能,热导率一般只有(m·k)②更低的聚积密度,聚积密度大多为300-500kg/m3③优秀的吸声隔声性能3、膨胀气体产生的基来源理膨胀的物质基础是气体,这些气体是由一些原料成分在高温下发生反响而产生的,而非外加的当前我国生产膨胀陶粒主假如利用以下四大类能够产生气体的成分:碳酸盐类、硫化物类、氧化铁类、碳类。

最常用的碳酸盐为碳酸钙和碳酸镁,最常用的硫化物为硫化铁、硫等,最常用的氧化铁为 Fe2O34、主要化学反响( 1)碳酸钙的分解反响①碳酸钙的倡始反响CaCO3→CaO+CO2↑( 850-900 ℃)②碳酸镁的倡始反响MgCO3→MgO+CO2↑(400-500 ℃ )(2)氧化铁的分解与复原反响2Fe2O3+C→ 4FeO+ CO2↑2Fe2O3+3C→4Fe+ 3CO2↑Fe2O3+C→ 2FeO+ CO↑Fe2O3+C→ 2Fe+ 3CO↑(3)硫化物的分解与氧化反响Fe2O3===FeS+S↑S+O2===SO24FeS2+11O2===2FeO3+8SO2↑(4)碳的化合反响C+O2→ CO2↑2C+O→2CO↑ ( 缺氧条件下 )5、在氧化氛围下, CO从 600℃左右开始产生,当温度超出 1000℃时, CO溢出量增加,因为 CO是氧化铁与碳之间反响的产物,它的出现不单耗费未燃尽的煤,并且耗费氧化铁,所以经 600℃以上温度长时间预热,膨胀会遇到影响,此外在膨胀温度范围内,逸出的气体主假如 CO,说明 CO是主要膨胀气体。

影响陶粒混凝土强度的几个因素

00号矿渣水泥陶粒混凝土的7天强度可达28天强度

的55~65%。_天津市第四建筑构件厂生产陶粒混

凝土(用400号矿渣水泥)四孔板,蒸养12小时后

的出坑强度(接近于7天强度),可达28天强度的 7o%。据

测定,500号硅酸盐水泥陶粒混凝土的7天强度可

达28天强度的70~80%。因此,陶粒混凝土的早期

强度高于同类普通混凝土。

广州陶粒厂,广东陶粒厂 编 辑:xhy

陶粒混凝土强度降低。因为水灰比大,混凝土中 自由水较多,当水分蒸发后,

使砂浆内部形成许多细小的气孔,从而降低了砂

浆密实度和与陶粒之间的粘结强度,混凝土强度

也随之下降.这一规律与普通混凝土相同。(三)

水泥用量从图31看出,陶粒混凝士强度随水泥用 量增加而增长。在一定范围内,

若加水量一定,则陶粒混凝土强度与水泥用量成

直线关系。因为在一定用砂量和用水量条件下,

增加水泥用量即相应地降低了水灰比,从而提高

砂浆强度,陶粒混凝土强度也随之增加。试验证 明,当水灰比保持不变时,水泥用量

增加,虽然和易性改善,但对混凝土强度影响并

不大。为便于施工现场确定水泥用量时参考,天

津市建筑科学研究所根据试验积累资料,提出粉

煤灰陶粒混凝土水泥用量与同标号普通混凝土水 泥用量对比如下。(四)养护龄期4

影响陶粒混凝土强度有以下几个因素(一)砂浆

强度从图28和图29看出0,陶粒强度增加,混凝土

强度虽然也有所提高,但很缓慢,而砂浆强度提

高,则混凝土强度显著增加,在一定范围内,几 乎等量递增。因此,在一般情

Hale Waihona Puke 情况下,可以用改变T浆强度的方法来控制陶粒混

凝土的强度.(二)水灰比从图30看出,水灰比和

怎么区分陶粒的质量好坏和性能

大孔、全轻、超轻钢筋或预应力混凝土;可以预

制成各种类型的墙体制品和建筑构件,也可用于

填充,现浇,滑模等施工作业。对于各种建筑体

系,如框架填充或自承重砌块建筑、一模三板、 全装配大板、内浇外挂、全线浇滑模

建筑等都能适用。任何建筑物中的墙体(砌块、

外墙板、内隔墙条板),楼板、屋面板、梁柱和

部分基础等,都可用陶粒混凝土来制作,这是其

腐蚀和抗冻性能优于普通混凝土。250号粉煤灰陶

粒混凝土,15次冻融循环的强度损失不大于2%。

1976年有关部门对全国自1985年以来所建的陶粒 混凝土工程进行了

实测,结果表明,无论是预制的还是现浇的,室

内的与室外的,所含钢筋均未锈蚀,测的碳化深

度一般不大于30㎜,后期强度还可以继续增长。

由此可见,陶粒混凝土是一种优良的建筑材料, 应大力推广使用。6、优异的抗渗

土热导率一般为0.3~0.8W/(m?k),比普通混凝

土低1~2倍。所以,陶粒建筑都有良好的热环境。

3、耐火性好,陶粒具有优异的耐火性。普通粉煤 灰陶粒混凝土或

粉煤灰陶粒砌块集保温、抗震、抗冻、耐火等性

能于一体,特别是耐火性是普通混凝土的4倍多。

对相同的耐火周期,陶粒混凝土的板材厚度比普

通混凝土薄20%。此外,粉煤灰陶粒还可以配制耐 火度1200℃以下的耐火混

然与建筑结构体系有关,但是陶粒混凝土具有优 良的抗震性能也是一个重要原因

。1976年意大利费留利地区发生9级的强烈地震,

统计资料表明,砖混建筑物损坏率达40%~60%,

框架结构黏土空心砖建筑损坏率为33%,而陶粒混

凝土建筑损坏率只有5%。陶粒的抗震性能由此可 见。5、吸水率

陶粒总结

思考总结总体来说,我是从三方面考虑的。

首先,就是陶粒,陶粒它的用途很广泛,根据不同的要求,可以不同质量要求的陶粒。

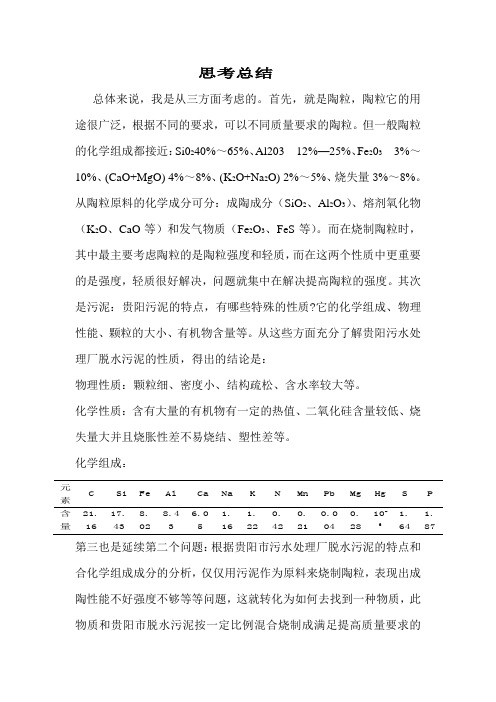

但一般陶粒的化学组成都接近:Si0240%~65%、Al203 12%—25%、Fe 203 3%~10%、(CaO+MgO) 4%~8%、(K 2O+Na 2O) 2%~5%、烧失量3%~8%。

从陶粒原料的化学成分可分:成陶成分(SiO 2、Al 2O 3)、熔剂氧化物(K 2O 、CaO 等)和发气物质(Fe 2O 3、FeS 等)。

而在烧制陶粒时,其中最主要考虑陶粒的是陶粒强度和轻质,而在这两个性质中更重要的是强度,轻质很好解决,问题就集中在解决提高陶粒的强度。

其次是污泥:贵阳污泥的特点,有哪些特殊的性质?它的化学组成、物理性能、颗粒的大小、有机物含量等。

从这些方面充分了解贵阳污水处理厂脱水污泥的性质,得出的结论是:物理性质:颗粒细、密度小、结构疏松、含水率较大等。

化学性质:含有大量的有机物有一定的热值、二氧化硅含量较低、烧失量大并且烧胀性差不易烧结、塑性差等。

化学组成:第三也是延续第二个问题:根据贵阳市污水处理厂脱水污泥的特点和合化学组成成分的分析,仅仅用污泥作为原料来烧制陶粒,表现出成陶性能不好强度不够等等问题,这就转化为如何去找到一种物质,此物质和贵阳市脱水污泥按一定比例混合烧制成满足提高质量要求的元素C Si Fe Al Ca Na K N Mn Pb Mg Hg S P 含量 21.16 17.43 8.02 8.43 6.05 1.16 1.22 0.42 0.21 0.004 0.28 10-61.64 1.87陶粒的问题,这也是最难的问题。

通过添加物,找出污泥的优化配比,烧制优质陶粒。

以此我想了十几种添加物:一、免烧陶粒脱水污泥+粉煤灰+粘结剂(Na2SO4.10H2O)(真空挤压成型)分析:污泥二氧化硅和三氧化铝均不高,加粉煤灰刚好弥补此缺点。

电厂粉煤灰化学组成为:SiO2 46% Al2O3 36.63% Fe2O3 1.52% CaO+MgO 4.28% 通过真空挤压减少颗粒间的距离,使颗粒的结合更加严密紧实,提高陶粒的筒压强度。

矿物掺合料对粉煤灰陶粒混凝土抗压强度的影响

E e tofm ier la f c n a dm it e x ur s oncom pr s i teng h a c e sves r t ofl g onc e e yt rt

ZHANG Li — hu ZHANG Ail n DENG Ho g we nc n , - a , i n - i

eo o rsie nc mpe sv

sr n t t g c n r  ̄. d t e r s l n i a et a h a k o fe t ft e mi e a d i u r n t e 2 o r s i n sr n t fl tg c n te g h of y a o c e An h e u t i d c t h tt e r n fe c n r la m xt e o h 8 d c mp e so te g h o a o — l s o h y c e e i slc u e lg l s . d wh n t n r l d x r sa e c mbi e o a d i t y a o c e e t e r n fe e to e mi e a d r t s i a f m >sa >f a h A e i y n wo mi e a mi t e r o a u n d t d n o l tg c n r t ,h a k o f c ft n r l — h a mi t r n t e2 o r s i n sr n t f y a o c ee i i c x e o h 8 d c mp e so te g h o l t g c n r t s l af u s i umea d sa > iia f m ea d f s > lg a d f s . s d o x e i n s n l g slc u n y a h s a n y a h Ba e n e p rme t , l l i i a ay e h tt e e f c fmi e a d i t r son c m p e sv te g h o t g c n r t , n h ea i n h p o ri c mp e sv te g h t s n l z d t a h f e to n r la m x e o r s i e sr n t fl a o c e e a d t e r l t s i fp sm o r s i e sr n t u y o

简述土的强度的影响因素

简述土的强度的影响因素

土的强度是指土抵抗外力破坏的能力,通常用抗剪强度来表示。

影响土的强度的因素主要有以下几个方面:

1. 土的颗粒大小和形状:土的颗粒大小和形状对土的强度有很大的影响。

一般来说,颗粒越细,土的强度越低;颗粒形状越不规则,土的强度也越低。

2. 土的含水率:土的含水率对土的强度也有很大的影响。

含水率越高,土的强度越低。

这是因为含水率增加会导致土的孔隙率增加,从而降低土的内摩擦角和凝聚力。

3. 土的密度:土的密度对土的强度也有一定的影响。

密度越大,土的强度越高。

这是因为密度增加会导致土的颗粒之间的接触面积增加,从而提高土的内摩擦角和凝聚力。

4. 土的结构:土的结构对土的强度也有很大的影响。

土的结构包括土的排列方式、孔隙大小和形状等。

如果土的结构比较紧密,土的强度就会比较高。

5. 土的应力历史:土的应力历史对土的强度也有一定的影响。

如果土曾经受到过较大的应力作用,那么土的强度就会比较低。

土的强度受到多种因素的影响,其中土的颗粒大小和形状、含水率、密度、结构和应力历史等因素对土的强度影响较大。

在工程实践中,需要根据具体情况对土的强度进行评估和控制。

(完整word版)陶粒回填工艺技术交底内容

交底内容:陶粒混凝土垫层工艺依据标准:《建筑工程施工质量验收统一标准》GB50300-2001《建筑地面工程施工质量验收规范》GB50209-20021、范围本工艺标准适用于工业与民用建筑地面的陶粒混凝土垫层(填充层)。

2、施工准备2.1材料及主要机具2.1.1陶粒2.1.1.1页岩陶粒:粒径5~30mm,松散密度为500~700kg/m3,吸水率3.5%~5%(干燥状态下30min计),未熟化的片状物应小于10%~15%,粉末及粒径小于5mm的颗粒含量应小于5%。

2.1.1.2粘土陶粒:粒径5~30mm,松散密度为580~680kg/m3,吸水率8.3%~10%(干燥状态下1h计),粉末及粒径小于5mm的含量应小于5%。

2.1.1.3粉煤灰陶粒:粒径5~15mm,密度为630~700kg/m3,吸水率16%~17%(干燥状态下1h计),粒径小于5mm或大于15mm的颗粒含量均不应大于5%。

并不得混夹杂物或粘土块。

2.1.2砂:中砂或粗砂,含泥量当混凝土强度等级≥C10~C30时不大于5%。

2.1.3水泥:一般采用32.5号矿渣硅酸盐水泥或普通硅酸盐水泥。

2.1.4外加剂:掺量必须通过试验确定,并按有关技术规定执行。

2.1.5主要机具:强制式混凝土搅拌机或自落式混凝土搅拌机、磅秤、窄手推车、外加剂、稀释容器、平板振捣器、平锹、拍板、铁滚筒、小铁锤、錾子、钢丝刷、毛刷、半截大桶、小水桶、胶皮水管、木抹子、小水壶、2~3m木杠、5mm和30mm孔径筛子。

2.2作业条件:2.2.1主体结构工程质量已办完验收手续,门框安装完,+50cm水平标高线已弹在四周墙上。

2.2.2穿过楼板的暖卫管线已安装完,管洞已浇筑细石混凝土并填塞密实。

铺设在楼板上的电气管线已办完隐检手续。

2.2.3陶粒混凝土的配合比通过试验室确定。

2.2.4如果是在预制钢筋混凝土楼板上做垫层,必须将板缝用不小于C20的细石混凝土浇筑密实。

3、操作工艺3.1工艺流程:基层处理→找标高弹水平控制线→陶粒过筛、水闷→搅拌→铺设陶粒混凝土→养护3.1.1基层处理:在浇筑陶粒混凝土垫层之前将混凝土楼板基层进行处理,把粘结在基层上的松动混凝土、砂浆等用錾子剔掉,用钢丝刷刷掉水泥浆皮,然后用扫帚扫净。

陶粒混凝土技术规程

陶粒混凝土技术规程

1、概述:陶粒混凝土是一种新型的轻质混凝土,具有重量轻、保温隔热、强度高等优点,其技术规程主要包括原材料的选择、配合比的确定、制备工艺、施工要求和质量检验等方面。

2、原材料的选择:陶粒混凝土的主要原材料有水泥、石灰、砂、陶粒等,其中陶粒是关键材料,应选用质量优良的产品,同时应注意控制原材料的含水率和粒度分布。

3、配合比的确定:陶粒混凝土的配合比应根据其使用要求、陶粒粒度、原材料特性等因素确定,应注意配合比的合理性和稳定性,避免出现偏差。

4、制备工艺:陶粒混凝土的制备工艺包括搅拌、养护等环节,应严格按照规程操作,保证制备出的混凝土质量稳定。

5、施工要求:陶粒混凝土的施工应注意施工环境、施工工具和施工人员的素质等方面,避免出现质量问题。

6、质量检验:对制备好的陶粒混凝土应进行质量检验,主要包括外观检查、强度检测、吸水率检测等方面,确保其符合规程要求。

7、应用领域:陶粒混凝土主要应用于建筑保温隔热、装饰外墙、屋面、地坪等方面,具有广阔的市场前景。

- 1 -。

工程泥浆脱水泥饼制备烧结陶粒及其性能研究

第42卷第6期2023年6月硅㊀酸㊀盐㊀通㊀报BULLETIN OF THE CHINESE CERAMIC SOCIETYVol.42㊀No.6June,2023工程泥浆脱水泥饼制备烧结陶粒及其性能研究沈益航1,陈㊀萍1,楼洪海2,沈云扬1,王子昂3,詹良通3(1.浙江理工大学建筑工程学院,杭州㊀310018;2.申能环境科技有限公司,杭州㊀310000;3.浙江大学建筑工程学院,杭州㊀310058)摘要:为了寻求工程泥浆的高值资源化利用有效途径,以经机械脱水泥饼为主要原料,掺加不同比例的粉煤灰和钢渣制备陶粒,设计了高含水率泥饼制备陶粒的成型设备和工艺流程,探究了化学组成对陶粒性能的影响,测试了陶粒混凝土和易性及强度性能,并与普通混凝土进行了对比㊂研究表明:掺入适量钢渣能有效提升陶粒的强度,降低吸水率;而粉煤灰则反之,主要原因是钢渣的掺入优化了黏土的SA/R(难熔成分与助熔成分质量比),而粉煤灰的掺入则劣化了该比值㊂当钢渣掺入量为10%(质量分数)时,烧结陶粒的筒压强度为5.8MPa,吸水率为10.4%,堆积密度为1076kg㊃m-3,表观密度为2010kg㊃m-3,满足‘陶粒混凝土技术规程“(DBJ/T15-62 2021)中关于高强陶粒的使用要求,可以应用于陶粒混凝土㊂按C45设计的陶粒混凝土抗压强度为23.49MPa,流动性较好,表观密度较低,能降低其12.4%的自重,适用于非承重结构㊂关键词:脱水泥饼;陶粒;成型设备;工艺流程;化学组成;陶粒混凝土;工程泥浆;筒压强度中图分类号:TU521;TU528.2㊀㊀文献标志码:A㊀㊀文章编号:1001-1625(2023)06-2062-09 Preparation and Properties of Sintered Ceramsite Preparedby Engineering Slurry Dehydrated Slurry CakeSHEN Yihang1,CHEN Ping1,LOU Honghai2,SHEN Yunyang1,WANG Ziang3,ZHAN Liangtong3(1.School of Civil Engineering and Architecture,Zhejiang Sci-Tech University,Hangzhou310018,China;2.Shenergy Environmental Technology Co.,Ltd.,Hangzhou310000,China;3.College of Civil Engineering and Architecture,Zhejiang University,Hangzhou310058,China)Abstract:In order to seek an effective way for the high-value resource utilization of engineering slurry,ceramsite was prepared by adding different proportions of fly ash and steel slag with mechanically dehydrated slurry cake as the main raw material,and the molding equipment and process flow for preparing ceramsite with high water content slurry cake were designed.The influence of chemical composition on the properties of ceramsite was investigated.The workability and strength properties of ceramsite concrete were tested and compared with ordinary concrete.The results show that adding the appropriate amount of steel slag can effectively improve the strength of ceramsite and reduce the water absorption,however fly ash is opposite.The main reason is that the adding of steel slag optimizes the SA/R(mass ratio of refractory component to fluxing component)of clay,while the adding of fly ash deteriorates SA/R.When the content of steel slag is10%(mass fraction),the compressive strength of the sintered ceramsites is5.8MPa,the water absorption rate is10.4%,the bulk density is1076kg㊃m-3,and the apparent density is2010kg㊃m-3,which meets the requirements of the Technical specification for ceramsite concrete(DBJ/T15-62 2021)for the use of high-strength ceramsite and can be applied to ceramsite concrete.The compressive strength of ceramsite concrete designed according to C45is23.49MPa.The fluidity of ceramsite concrete is good,the apparent density is low,and the self-weight can be reduced by12.4%,which is suitable for non-load-bearing structures.Key words:dehydrated slurry cake;ceramsite;molding device;technological process;chemical composition;ceramsite concrete;engineering slurry;cylinder compressive strength收稿日期:2023-02-15;修订日期:2023-04-12基金项目:国家自然科学基金面上项目(41977250);浙江省重点研发项目(2023C04033);工程咨询项目(2021-KYY-512103-0001)作者简介:沈益航(1995 ),男,硕士研究生㊂主要从事建筑废弃物资源化利用方面的研究㊂E-mail:954487823@通信作者:陈㊀萍,教授㊂E-mail:chenp@第6期沈益航等:工程泥浆脱水泥饼制备烧结陶粒及其性能研究2063㊀0㊀引㊀言我国东部沿海地区在建筑物基础㊁基坑围护及泥水盾构等施工过程中产生大量工程泥浆[1-2],在较长一段时间内,就近弃土(陆上堆放或近海抛弃)成为国内处置工程泥浆的主要途径[3]㊂近年来,由于土地资源的日益紧缺和大众环保意识不断提升,就近弃土的安全隐患和环境污染风险受到越来越多的关注[3-4]㊂随着我国城市化进程加快,工程泥浆的产量也在逐年增加㊂以温州为例,2021 2025年全市工程泥浆预测总产量可达8200万立方米[5]㊂因此,众多岩土工程学者积极寻求经济和技术可行的资源化利用技术,力图解决这一问题㊂目前,针对工程泥浆的相关研究主要集中在脱水减量方面[2],而脱水后的资源化利用和工程实践仍相对较少㊂工程泥浆中黏土矿物含量较高,富含活性Si 2O 3㊁Al 2O 3等组分[4,6],用来制备混凝土骨料(陶粒)有望成为高值资源化利用的有效途径㊂近几十年来,学者们针对黏土烧制陶粒的理论和应用展开了相关研究㊂然而,由于黏土颗粒细㊁含水率高以及配料搅拌和成型难度较大,通常将原料经干燥㊁磨粉[7-8]等预处理后再进行配料㊁洒水㊁搅拌和成型,但这会导致耗能大㊁耗时长㊁占用晾晒场地等问题㊂对于陶粒成形,一般采用机械搅拌[9]或手工成球[10]工艺㊂例如陈美娅等[11]将原料干燥㊁磨粉㊁配料后置于成球机内加水搅拌,通过机械滚动进行成球;刘晨等[12]和朱哲等[13]将原料干燥磨粉后再按比例配料㊁加水和手搓造球㊂上述两种工艺的效率和成型质量都不够理想㊂另有研究[14-16]表明合理的化学组成有助于提高陶粒性能,Zheng 等[17]利用河道污泥制备陶粒,并掺入粉煤灰调节化学组成,从而提高了陶粒的强度;徐雪丽等[18]使用城市污泥制备陶粒,掺入钢渣后提高了陶粒的强度㊂钢渣和粉煤灰是两种常见的工业固废,钢渣中CaO 含量较高,而粉煤灰中SiO 2和Al 2O 3含量较高,两者组分不同,对陶粒性能的影响有待研究㊂鉴于上述原因,本文开展了将工程泥浆脱水后直接制备烧结陶粒的试验研究㊂为了探究化学组成对陶粒性能的影响,掺加了不同比例的粉煤灰和钢渣来研制和设计了脱水泥饼直接制备陶粒的成型设备和工艺流程,探索了粉煤灰和钢渣及其掺量对烧结陶粒筒压强度㊁吸水率㊁堆积密度和表观密度的影响规律,制备了陶粒混凝土,并测试了其和易性及抗压强度,最后与普通混凝土进行了对比㊂1㊀实㊀验1.1㊀试验材料工程泥浆取自温州某钻孔灌注桩工地,经板框压滤机脱水获得脱水泥饼,含水率为141.56%~174.80%(质量分数),如图1所示,脱水泥饼含水率为32.01%,颜色呈灰色,如图2所示㊂图1㊀工程泥浆Fig.1㊀Engineeringslurry 图2㊀脱水泥饼Fig.2㊀Dehydrated slurry cake ㊀㊀脱水泥饼的力学性质如表1所示,黏粒含量高达43.3%(质量分数),塑性指数为15.5,属于粉质黏土;颗粒分布曲线如图3所示,平均粒径d 50为0.0084mm,不均匀系数C u =30(C u >5),曲率系数C c =1.54(1<C c <3),级配良好㊂脱水泥饼的化学组成如表2所示,SiO 2和Al 2O 3含量分别高达62.1%和21.0%;SA /R (难熔成分与助熔成分[13]的质量比,即(Si 2O 3+Al 2O 3)/(CaO +Fe 2O 3+MgO +K 2O +Na 2O))为8.6㊂试验所用辅料:粉煤灰,产自巩义市铂润耐火材料有限公司,Ⅲ级灰,主要化学组成如表2所示,其化学2064㊀资源综合利用硅酸盐通报㊀㊀㊀㊀㊀㊀第42卷组成主要为SiO 2和Al 2O 3,分别占51.2%和36.3%,其SA /R 为10.5,加入粉煤灰会提高脱水泥饼的SA /R ;钢渣,产自上海宝钢集团某工厂,粒度为100目(150μm),由表2可知,其化学组成主要为CaO㊁Fe 2O 3㊁K 2O 和Na 2O,其中CaO 和Fe 2O 3分别占58.4%和10.1%,其SA /R 为0.1,加入钢渣会降低脱水泥饼的SA /R ㊂表1㊀脱水泥饼的力学性质Table 1㊀Mechanical properties of dehydrated slurry cakeSpecific gravity Liquid limit W L /%Plastic limit W P /%Plasticity index I P /%Mass fraction /%Sand Silt Clay 2.7334.919.415.521.135.643.3表2㊀原材料主要化学组成Table 2㊀Main chemical composition of raw materialsMaterial Mass fraction /%SiO 2Al 2O 3K 2O Fe 2O 3MgO Na 2O CaO SA /R Dehydrated slurry cake 62.121.0 3.9 3.5 1.40.50.48.6Fly ash 51.236.3 2.7 5.610.5Steel slag 9.82.79.710.1 9.358.40.1图3㊀脱水泥饼颗粒分布曲线Fig.3㊀Particle distribution curve of dehydrated slurry cake 1.2㊀试验方案及方法1.2.1㊀陶粒制备及性能测试为了研究化学组成对陶粒性能的影响,将粉煤灰(B)和钢渣(C)分别以10%㊁20%㊁30%㊁40%(质量分数)掺入到脱水泥饼中,分别编号为B-1㊁B-2㊁B-3㊁B-4㊁C-1㊁C-2㊁C-3㊁C-4;同时设置对照组A-1,原料为纯脱水泥饼㊂按‘轻集料及其试验方法第一部分:轻集料“(GB /T 17431.1 2010)对烧结陶粒的筒压强度㊁1h 吸水率㊁表观密度和堆积密度进行测试㊂为使脱水泥饼无需干燥磨粉而能直接进行陶粒成型,本试验自制了三个成型装置,脱水泥饼烧结陶粒的制备工艺流程图如图4所示㊂成型装置一(挤出装置):如图4(e)所示,挤出装置由一个进料口,两个出料口和挤出棒组成㊂挤出棒装有密封圈,作用为排空原料和装置内的空气,使挤出物料密实㊂挤出装置通过挤压将原料制成长条,并排出内部气体,原料由松散状态变为密实㊂成型装置二(切割装置):如图4(f)所示,切割装置由14根切割线组成(可根据切割效率要求自主增减),切割线为直径为0.3mm 的软钢丝,可保证切割面光滑,无锯齿状㊂切割装置将长条物料切割成等尺寸圆柱体坯料㊂成型装置三(改造成球机):如图4(g)所示,改造成球机由滚筒式混凝土搅拌机改造而成,帮助陶粒通过滚动成球㊂由图4可知,脱水泥饼烧结陶粒的制备工艺主要包括工程泥浆压滤脱水㊁配料及搅拌㊁原料陈化㊁陶粒成型㊁陶粒干燥㊁陶粒焙烧6个步骤㊂1)工程泥浆压滤脱水:工程泥浆经絮凝沉淀后通过板框压滤机压滤脱水㊂2)配料及搅拌:先将脱水泥饼置于水泥胶砂搅拌机搅碎,搅拌频率为(62ʃ5)r /min,再添加粉煤灰(或钢渣)进行搅拌,时间为10min,最后用手持搅拌机进行二次搅拌,以确保原料搅拌均匀㊂3)原料陈化:将混合物料放置密封袋陈化3d,陈化结束后,原料表面有水分泌出,通过手持搅拌机再次搅拌均匀㊂4)陶粒成型:将挤出装置放置于台虎钳,利用台虎钳和挤出装置挤出ϕ15mm 左右的长条物料(长度可第6期沈益航等:工程泥浆脱水泥饼制备烧结陶粒及其性能研究2065㊀调);利用切割装置将长条物料制成圆柱状坯料(ϕ15mm ˑh 15mm),小部分尺寸偏差较大的坯料分别用孔径19和16mm 筛网筛除;将坯料置于改造成球机中滚动至圆球状,同时均匀撒入干粉,避免陶粒粘连,滚动时间约为15min㊂干粉由脱水泥饼烘干㊁磨粉并过0.6mm 筛后获得,干粉撒入量一般不超过陶粒质量的1%(质量分数)㊂5)陶粒干燥:将陶粒置于烘箱进行干燥,温度为(95ʃ5)ħ,干燥时间为4h㊂6)陶粒焙烧:先将干燥后的陶粒置于马弗炉中进行预热,预热时长为20min,温度为400ħ㊂之后继续加热焙烧,时间为30min,温度为1050ħ,焙烧完成后于马弗炉内自然冷却㊂图4㊀脱水泥饼烧结陶粒的制备工艺流程Fig.4㊀Flow chart of preparation process of sintered ceramsite from dehydrated slurry cake 为了保证陶粒的成型质量,需要对以下四个关键方面进行控制:1)定期检查密封圈和切割线㊂密封圈和切割线属于易损件,在挤出过程中,如果密封不严,挤出的物料中极易混入空气,导致切割面不平滑,且物料密实度降低,因此需定期检查密封圈,如发生破损则及时更换;另外,频繁的切割工作会导致切割线松弛或断裂,使其无法工作或使切割面粗糙,影响成球质量,因此需定期检查进行拧紧或更换㊂2)控制挤出速度㊂当挤出速度过快时,无法充分排出空气,影响挤出物料的密实度;而挤出速度过慢时会影响生产效率㊂3)控制成球机转速㊂成球机转速对陶粒成型具有明显影响,转速过慢或过快均不利于陶粒成球,成球机转速设置为30r /min 为宜㊂4)提高挤出和切割效率,减少物料暴露时间㊂物料于露天环境中极易发生水分蒸发,影响成球质量㊂图5是按上述工艺成型的陶粒,粒径均匀,粒型饱满;图6中的陶粒未按照上述四个关键点进行控制,部分陶粒呈圆柱形,粒形差异性较大㊂图5㊀制备工艺控制严格的陶粒Fig.5㊀Ceramsite with strictly controlledprocess 图6㊀制备工艺控制不严的陶粒Fig.6㊀Ceramsite without strictly controlled process2066㊀资源综合利用硅酸盐通报㊀㊀㊀㊀㊀㊀第42卷㊀㊀本试验设计㊁研制的成型装置和工艺流程具有以下优势:1)能直接利用高含水率(25%~42%)的脱水泥饼制备陶粒,无需对脱水泥饼干燥㊁粉磨,提高了生产效率,并减低了能耗;2)能控制陶粒尺寸,按需求生产不同粒径的陶粒㊂1.2.2㊀陶粒混凝土成型及性能测试参照‘普通混凝土配合比设计规程“(JGJ55 2011)按体积法设计普通混凝土配合比,具体如表3所示,设计强度等级为C45,将粗骨料用陶粒等体积取代,即为陶粒混凝土的配合比㊂按照‘普通混凝土拌合物性能试验方法标准“(GB/T50080 2016)进行混凝土拌和㊁和易性测试和表观密度测试㊂混凝土试件成型尺寸为100mmˑ100mmˑ100mm,试件制作㊁养护和强度测试严格按照‘混凝土物理力学性能试验方法标准“(GB/T50081 2019)规定进行,养护龄期为7和28d㊂混凝土成型所用原材料如下:水泥,P㊃O42.5,产自诸城市杨春水泥有限公司,其主要技术指标如表4所示;细骨料为河砂,产自诸城市九七建材有限公司,连续级配,细度模数为3.5,表观密度为2580kg/m3;粗骨料为人工碎石,产自诸城市九七建材有限公司,5~20mm 连续级配,表观密度为2701kg/m3,饱和吸水率为0.7%;拌合水为自来水㊂表3㊀混凝土配合比Table3㊀Mix ratio of concreteMaterial Mix ratio/(kg㊃m-3)Water Cement Ceramsite Stone Sand Ceramsite concrete195453944 463 Ordinary concrete195453 1268463㊀㊀注:河砂于烘箱中烘干备用;碎石和陶粒进行饱水处理;陶粒选自本次试验的最佳配比,即钢渣掺入量为10%(质量分数),连续级配,粒径为5~20mm㊂表4㊀水泥基本性质指标Table4㊀Basic property index of cementFlexural Strength/MPa Compressive strength/MPa 3d28d3d28d Specific surface area/(m2㊃kg-1)Initial settingtime/minFinal settingtime/min Stability5.58.727.250.145.1172234Conformity 2㊀结果与讨论2.1㊀粉煤灰和钢渣掺量对烧结陶粒性能的影响图7为粉煤灰和钢渣掺入对陶粒筒压强度的影响㊂由图7可见,粉煤灰和钢渣对陶粒筒压强度的影响规律不同㊂钢渣掺入量在10%(质量分数)以内时,提升了陶粒的筒压强度,之后随着掺量的增加,筒压强度逐渐降低,掺入量为10%时筒压强度达到5.8MPa㊂而粉煤灰的掺入降低了筒压强度,掺入量小于10%时降低的幅度较大,掺入量大于20%后趋于稳定㊂图8为粉煤灰和钢渣掺量对陶粒SA/R的影响㊂随着钢渣的掺入,SA/R的下降幅度较大,SA/R从8.6降到2.0;随着粉煤灰的掺入,SA/R的上升幅度较小,SA/R从8.6升到9.1㊂SA/R为原料中难熔成分(Al2O3+SiO2)与助熔成分的质量比,难熔成分为陶粒提供骨架作用,而助熔成分熔解为液相,起到黏结及填充孔隙作用,同时能降低共晶温度[19],促进陶粒烧结㊂本试验所用脱水泥饼中Si2O3和Al2O3难熔成分高达62.1%和21.0%,而助熔成分K2O㊁Fe2O3㊁MgO㊁TiO2㊁Na2O㊁CaO等含量只有9.7%㊂所用钢渣主要化学组成为助熔成分CaO㊁Fe2O3㊁K2O㊁Na2O等,其总含量高达87.5%,其中Fe2O3又为产气成分[20],其含量高达10.1%,在陶粒烧结过程中具有产气作用㊂可见钢渣的掺入将降低脱水泥饼的SA/R,当钢渣掺入量为10%时,SA/R为4.5,筒压强度达到5.8MPa㊂之后随着钢渣掺入量的提高,筒压强度逐渐降低,这是因为除了SA/R影响之外,随着产气成分Fe2O3增多,产气量增加,导致陶粒内部孔隙率提高,筒压强度降低㊂而粉煤灰以Si2O3和Al2O3难熔成分为主,随着粉煤灰的掺入,SA/R从8.6增大到9.1,难熔物质过多,而助熔物质过少,烧结生成的液相量减少,液相填充孔隙效果减弱,陶粒密实度下降,从而使陶粒强度下降㊂另外,Xu等[19]研究发现SA/R在3.6~5.7时,有助于提高陶粒的强度,这与本文SA/R为第6期沈益航等:工程泥浆脱水泥饼制备烧结陶粒及其性能研究2067㊀4.5(钢渣掺入量10%)时筒压强度最高的试验结果相吻合㊂图7㊀粉煤灰和钢渣掺量对陶粒筒压强度的影响Fig.7㊀Effects of fly ash content and steel slag content on cylinder compressive strength ofceramsite 图8㊀粉煤灰和钢渣掺量对陶粒SA /R 的影响Fig.8㊀Effects of fly ash content and steel slag content on SA /R ofceramsite 图9㊀粉煤灰和钢渣掺量对陶粒吸水率的影响Fig.9㊀Effects of fly ash content and steel slag content on water absorption ㊀㊀图9为粉煤灰和钢渣掺入对烧结陶粒吸水率的影响㊂结果表明粉煤灰和钢渣对陶粒吸水率影响呈现不同的规律,钢渣陶粒的吸水率整体低于粉煤灰陶粒㊂随着钢渣的掺入,吸水率呈先下降再上升的趋势,当钢渣掺入量为10%时,陶粒吸水率达到最小值10.4%㊂而随着粉煤灰的掺入,吸水率呈缓慢上升的趋势㊂当钢渣掺入量为10%时,吸水率达到最小值㊂分析认为此时助熔成分和难熔成分适量,产生的液相量可以较好地填充骨架孔隙,陶粒密实度较高,因而吸水率低㊂随着钢渣掺入量增大,产气成分Fe 2O 3增多,陶粒孔隙率增加,导致吸水率上升㊂而粉煤灰的掺入使难熔物质含量过高,助熔物质含量过低,液相量填充孔隙效果减弱,孔隙率增加,导致吸水率上升㊂图10和图11为钢渣和粉煤灰的掺入对陶粒堆积密度和表观密度的影响㊂钢渣掺入量在10%以内时能提高陶粒的堆积密度和表观密度,而当掺入量大于10%时,堆积密度和表观密度逐渐降低;当钢渣掺入量为10%时,陶粒的堆积密度和表观密度分别为1076kg㊃m -3和2010kg㊃m -3㊂而随着粉煤灰的掺入,表观密度和堆积密度呈先小幅上升后下降的趋势㊂分析认为,钢渣掺入导致堆积密度和表观密度先上升后下降同样是由助熔成分和产气成分增多所引起㊂图10㊀钢渣和粉煤灰掺量对陶粒堆积密度的影响Fig.10㊀Effects of steel slag content and fly ash content on bulkdensity 图11㊀钢渣和粉煤灰掺量对陶粒表观密度的影响Fig.11㊀Effects of steel slag content and fly ash content on apparent density2068㊀资源综合利用硅酸盐通报㊀㊀㊀㊀㊀㊀第42卷㊀㊀综上可知,无论掺入粉煤灰还是钢渣,筒压强度㊁吸水率㊁堆积密度和表观密度均呈很好的相关性,即筒压强度越高,吸水率越低,表观密度和堆积密度越高,反之亦然㊂钢渣的掺入有利于提升陶粒性能,而粉煤灰的掺入不利于提升陶粒性能,这主要是因为黏土中难熔成分含量较高,而助熔成分含量较少,钢渣的掺入有效改善了难熔成分和助熔成分的比例㊂因此以黏土为原料制备烧结陶粒或砌块时,建议首先测试黏土的化学组成,再确定辅料的种类和掺加比例,从而获得良好品质的烧结制品㊂试验结果表明当钢渣掺入量为10%时,烧结陶粒的性能最优,其筒压强度为5.8MPa,堆积密度为1076kg㊃m-3,吸水率为10.4%,表观密度为2010kg㊃m-3,达到‘陶粒混凝土技术规程“(DBJ/T15-62 2021)中关于高强陶粒的要求,即堆积密度为900~1200kg㊃m-3,筒压强度为5~12MPa㊂因此可以将其作为骨料应用于混凝土中,有助于混凝土降低自重㊁提升保温隔热等性能㊂2.2㊀陶粒混凝土制备及性能表5为陶粒混凝土和普通混凝土的抗压强度㊁表观密度㊁坍落度㊁黏聚性和保水性的测试结果㊂陶粒混凝土的7和28d抗压强度分别为15.11和23.49MPa,仅为普通混凝土的44.9%和52.1%(根据相关文献,陶粒混凝土28d抗压强度基本在20~30MPa)㊂陶粒混凝土抗压强度远低于普通混凝土,主要原因是陶粒的强度低于混凝土的设计强度,所以陶粒混凝土的强度受制于陶粒本身,而非陶粒和水泥的胶结面,这从陶粒混凝土的断裂面中有众多陶粒被破碎可见㊂另外陶粒和碎石均经过饱水处理,陶粒吸水率远高于碎石,这导致陶粒混凝土水灰比高于普通混凝土㊂陶粒混凝土表观密度为2148kg㊃m-3,普通混凝土表观密度为2415kg㊃m-3,两种混凝土相比,陶粒混凝土减轻了12.4%的自重㊂表5㊀陶粒混凝土与普通混凝土性能测试结果Table5㊀Test results of performance of ceramsite concrete and ordinary concretePerformance Ceramsite concrete Ordinary concrete 7d compressive strength/MPa15.1133.6228d compressive strength/MPa23.4945.12Slump/mm835 Apparent density of mixed concrete/(kg㊃m-3)21482415图12为陶粒混凝土和普通混凝土拌合物的和易性试验结果㊂陶粒混凝土坍落度为83mm(见表5),远大于普通混凝土的5mm;两者保水性均良好;但陶粒混凝土的黏聚性不如普通混凝土,其主要原因是陶粒外形圆润且表面无棱角,而碎石表面粗糙且外形多棱角㊂图13为陶粒混凝土和普通混凝土的破坏截面㊂如图13(a)所示,陶粒混凝土的破坏多发生在陶粒本身或与水泥砂浆胶结面处,分析认为陶粒强度低于水泥砂浆基体,成为陶粒混凝土中的薄弱环节,因此试件破坏首先发生在陶粒本身(即骨料破坏),再延展到水泥砂浆基体处,这与普通混凝土的破坏主要发生在石和水泥砂浆基体的胶结面处不同,如图13(b)所示㊂由此可见,陶粒混凝土强度的决定性因素是陶粒自身强度,而非水泥强度和水灰比,实践工程中应注意这一点,配合比设计时选择合理的水泥强度和水灰比㊂图12㊀陶粒混凝土和普通混凝土和易性试验Fig.12㊀Workability test of ceramsite concrete and ordinary concrete第6期沈益航等:工程泥浆脱水泥饼制备烧结陶粒及其性能研究2069㊀图13㊀陶粒混凝土和普通混凝土的破坏截面Fig.13㊀Damage cross section of ceramsite concrete and ordinary concrete ㊀㊀鉴于陶粒混凝土流动性大的特点,配合比设计时可以适当降低用水量,从而减少水泥用量;对于黏聚性差的问题,可以通过适当提高砂率的方式进行弥补㊂根据陶粒混凝土的轻质保温(强度等级可达C20)的特点,可制成砌块㊁内隔墙板等应用于有保温性能要求的非承重结构㊂3㊀结㊀论1)本文开展了工程泥浆脱水后直接制备烧结陶粒的试验研究,研制和设计了脱水泥饼制备陶粒的成型设备和工艺流程㊂该流程能直接利用高含水率脱水泥饼制备陶粒,无需干燥和粉磨,可有效降低能耗㊂2)适量添加钢渣能有效提高陶粒性能,而添加粉煤灰反而降低陶粒性能㊂这主要是因为钢渣的掺入改善了脱水泥饼中难熔成分和助熔成分的比例,而粉煤灰掺入则起到相反的效果㊂3)当钢渣掺入量为10%(质量分数)时,烧结陶粒的性能最优,其筒压强度为5.8MPa,堆积密度为1076kg㊃m -3,达到‘陶粒混凝土技术规程“(DBJ /T 15-62 2021)中关于高强陶粒的使用要求㊂该陶粒可作为骨料应用于混凝土㊂4)陶粒混凝土的强度取决于陶粒的筒压强度,而非水泥强度和水灰比㊂用陶粒等体积取代粗骨料制备的陶粒混凝土抗压强度仅为23.49MPa,大约是普通混凝土(抗压强度为45.12MPa)抗压强度的一半,但其流动性较好,表观密度较低,能降低12.4%的自重,适用于建筑砌块㊁内隔墙板等非承重结构中㊂利用工程泥浆脱水泥饼或淤泥质渣土制备烧结制品时,建议首先进行化学成分鉴定,再根据合理的SA /R 确定辅料种类和配比,从而确保获得良好品质的烧结制品㊂参考文献[1]㊀门㊀本,马㊀强.关于废弃工程泥浆的水凝胶固结方法的研究[J].山西建筑,2021,47(18):154-156+161.MEN B,MA Q.Research on the solid connection method of hydrogel of waste engineering mud[J].Shanxi Architecture,2021,47(18):154-156+161(in Chinese).[2]㊀尹昭宇.工程泥浆脱水性能及用于制备流动化回填材料试验研究[D].杭州:浙江大学,2022.YIN Z Y.Experimental study on dewatering performance of engineering mud and its application in preparing flowing backfill material [D].Hangzhou:Zhejiang University,2022(in Chinese).[3]㊀张钦喜,陶㊀韬,王晓杰,等.钻孔灌注桩废弃泥浆处理的试验研究[J].水利学报,2015,46(增刊1):40-45.ZHANG Q X,TAO T,WANG X J,et al.Experimental study on treatment of waste slurry in cast-in-situ bored pile[J].Journal of HydraulicEngineering,2015,46(supplement 1):40-45(in Chinese).[4]㊀周文君.矿渣复合材料固化工程泥浆的力学及耐久性研究[D].淮南:安徽理工大学,2021.ZHOU W J.Study on mechanics and durability of slag composite solidified engineering mud[D].Huainan:Anhui University of Science &Technology,2021(in Chinese).[5]㊀GUO Q M,ZHAN L T,SHEN Y Y,et al.Classification and quantification of excavated soil and construction sludge:a case study in Wenzhou,China[J].Frontiers of Structural and Civil Engineering,2022,16(2):202-213.[6]㊀乔㊀旭.盾构废弃泥浆絮凝固化与制备陶粒试验研究[D].青岛:青岛理工大学,2022.QIAO X.Experimental study on flocculation and solidification of shield waste slurry and preparation of ceramsite[D].Qingdao:Qingdao2070㊀资源综合利用硅酸盐通报㊀㊀㊀㊀㊀㊀第42卷Tehcnology University,2022(in Chinese).[7]㊀LIU J Z,LIU R,HE Z M,et al.Preparation and microstructure of green ceramsite made from sewage sludge[J].Journal of Wuhan Universityof Technology-Materials Science Edition,2012,27(1):149-153.[8]㊀曲㊀烈,王㊀渊,杨久俊,等.城市污泥-玻璃粉轻质陶粒制备及性能研究[J].硅酸盐通报,2016,35(3):970-974+979.QU L,WANG Y,YANG J J,et al.Properties and preparation of ceramsite made municipal sludge and glass powder[J].Bulletin of the Chinese Ceramic Society,2016,35(3):970-974+979(in Chinese).[9]㊀陈彦文,王㊀宁,潘文浩,等.煤矸石陶粒制备工艺的优化实验[J].硅酸盐通报,2015,34(3):841-845.CHEN Y W,WANG N,PAN W H,et al.Preparation process of gangue ceramisite based on the orthogonal optimization method[J].Bulletin of the Chinese Ceramic Society,2015,34(3):841-845(in Chinese).[10]㊀向晓东,唐卫军,江新卫,等.高强钢渣陶粒特性试验研究[J].矿产综合利用,2018(1):96-100.XIANG X D,TANG W J,JIANG X W,et al.Experimental investigation of the characteristics of steel slag ceramsite[J].Multipurpose Utilization of Mineral Resources,2018(1):96-100(in Chinese).[11]㊀陈美娅,谢宇琦,吴玉珍,等.牛粪㊁矿渣与污泥烧制高强陶粒研究[J].硅酸盐通报,2015,34(12):3446-3450.CHEN M Y,XIE Y Q,WU Y Z,et al.Preparation of high-strength ceramsite by firing with cow dung,slag and sludge as raw material[J].Bulletin of the Chinese Ceramic Society,2015,34(12):3446-3450(in Chinese).[12]㊀刘㊀晨,朱㊀航,何㊀捷,等.利用铁尾矿砂和活性炭制备轻质淤泥陶粒的研究[J].武汉理工大学学报,2016,38(12):23-27.LIU C,ZHU H,HE J,et al.Research on preparation of lightweight silt ceramisite from iron ore tailings and activated carbon[J].Journal of Wuhan University of Technology,2016,38(12):23-27(in Chinese).[13]㊀朱㊀哲,朱㊀航,何㊀捷,等.焙烧制度对武汉东湖淤泥-粉煤灰陶粒性能影响研究[J].新型建筑材料,2016,43(4):21-24.ZHU Z,ZHU H,HE J,et al.Research on the effect of baking system on the properties of Wuhan East Lake silt-fly ash ceramsite[J].New Building Materials,2016,43(4):21-24(in Chinese).[14]㊀XU G R,ZOU J L,LI G B.Ceramsite made with water and wastewater sludge and its characteristics affected by SiO2and Al2O3[J].Environmental Science&Technology,2008,42(19):7417-7423.[15]㊀YUE D T,YUE Q Y,GAO B Y,et al.Preparation and bloating mechanism of porous ultra-lightweight ceramsite by dehydrated sewage sludgeand Yellow River sediments[J].Journal of Wuhan University of Technology-Materials Science Edition,2014,29(6):1129-1135. [16]㊀ZHANG L,ZHANG L,DONG X,et al.The effect and mechanism of Si/Al ratio on microstructure of zeolite modified ceramsite derived fromindustrial wastes[J].Microporous and Mesoporous Materials,2021,311:110667.[17]㊀ZHENG H Y,WEN J S,JIAN H Y,et al.High-strength ceramsite made with sludge and low-quality fly ash[J].Journal of Materials in CivilEngineering,2013,25(7):851-856.[18]㊀徐雪丽,宋㊀伟.低重金属城市污泥钢渣陶粒的制备[J].新型建筑材料,2016,43(9):105-110.XU X L,SONG W.Preparation of haydite by low heavy metals municipal sludge mixed with steel slag[J].New Building Materials,2016,43(9):105-110(in Chinese).[19]㊀XU G R,ZOU J L,LI G B.Ceramsite obtained from water and wastewater sludge and its characteristics affected by(Fe2O3+CaO+MgO)/(SiO2+Al2O3)[J].Water Research,2009,43(11):2885-2893.[20]㊀尚㊀硕.利用钢渣制备轻质泡沫陶瓷的试验研究[D].西安:西安建筑科技大学,2022.SHANG S.Experimental study on preparation of lightweight foam ceramics from steel slag[D].Xi an:Xi an University of Architecture and Technology,2022(in Chinese).[21]㊀YANG W,JIANG P,WANG Y.A study on ceramsite pre-wetted time to work on the performance of ceramsite aggregate concrete[J].AdvancedMaterials Research,2011,393/394/395:11-14.[22]㊀CHEN Y,HUI Q,ZHANG H W,et al.Experiment and application of ceramsite concrete used to maintain roadway in coal mine[J].Measurement and Control,2020,53:1832-1840.[23]㊀YANG W,KONG Q,YU Z P,et al.Experimental research on the change rule of frequency of shale ceramsite reinforced concrete beam withdamage[J].Applied Mechanics and Materials,2012,204/205/206/207/208:3946-3951.。

房屋建筑工程:建筑地面陶粒混凝土垫层施工的质量问题.doc

房屋建筑工程:建筑地面陶粒混凝土垫层施工的质量问题 1、垫层空鼓开裂:陶粒闷水不透、铺设时与水泥浆结合层粘结不好或基层清理不干净等因素,都会造成空鼓开裂。

2、强度低:主要是配合比不准确、搅拌时间短拌合不匀、施工操作全过程时间过长、滚压或拍压不实(尤其是靠墙根边部)、使用过期水泥等原因,都是造成陶粒混凝土垫层强度低的因素。

施工时应正确掌握配合比,严格控制加水量和搅拌时间,加强垫层的浇筑过程的检查工作,铺平、振捣、压实、滚压等等都应认真操作。

3、表面平整度及标高不符要求:主要是在铺设过程中没有勤拉水平线进行控制或在墙上没有弹垫层上平标高线,另外面积大的房间应先抹找平墩,便于铺陶粒混凝土时控制平整度。

全轻页岩陶粒混凝土的强度影响因素

全轻页岩陶粒混凝土的强度影响因素杨健辉;陈静;张鹏;秦本东;薛晓【摘要】因轻骨料混凝土的强度影响因素较多,且相关规程对配合比设计参数规定的范围又较宽,从而导致配合比设计困难.因此,为了确定最佳配合比设计参数对全轻页岩陶粒混凝土进行了一系列强度因素影响试验.结果表明,页岩陶粒混凝土强度主要取决于水泥砂浆强度、骨料自身强度和预湿时间.虽然混凝土强度与水胶比成反比,并与砂率的影响规律相同,但都有一个强度上限值;其次,轴心与立方体抗压强度接近,7d与28 d抗压强度也较接近;第三,其弹性模量较普通混凝土低,而峰值应变与总应变则较普通混凝土大,因此,更适宜于抗震与抗爆炸冲击等结构.【期刊名称】《河南理工大学学报(自然科学版)》【年(卷),期】2014(033)005【总页数】7页(P664-670)【关键词】全轻混凝土;页岩陶粒与陶砂;水胶比;砂率;弹性模量【作者】杨健辉;陈静;张鹏;秦本东;薛晓【作者单位】河南理工大学深部矿井建设重点学科开放实验室,河南焦作454000;河南理工大学土木工程学院,河南焦作454000;河南理工大学深部矿井建设重点学科开放实验室,河南焦作454000;河南理工大学深部矿井建设重点学科开放实验室,河南焦作454000;河南理工大学深部矿井建设重点学科开放实验室,河南焦作454000;Polytechnic Institute of New York University, male 1013 room, 343gold street, Brooklyn, NY , USA【正文语种】中文【中图分类】TU528.2轻骨料混凝土具有高强、质轻、保温、耐久性和抗震性能好等优点,但目前我国对于轻骨料混凝土的研究,多集中在粗骨料采用轻骨料、或轻骨料(粉煤灰陶粒、页岩陶粒等)与碎石的混合骨料[1]两类.而细骨料一般采用普通中粗河砂,很少采用轻骨料.其原因在于,全轻骨料混凝土成本高,而且泵送难度大,在承重及非承重结构上应用相对较少而导致研究落后于工程需要,如相关标准《页岩陶粒和陶砂》(GB2840—1981)、陶粒混凝土垫层施工工艺标准(703—1996)等多年未得到修订.此外,由于轻骨料的种类差异性,使得相关规范对轻骨料混凝土的规定灵活性较大,所给出的参数选择范围也较大.如与普通混凝土相比,影响轻骨料混凝土强度的因素较多[2-7],从而导致配合比设计与施工十分困难.因此,本文通过采用页岩陶粒与页岩陶砂配制不同强度等级的全轻混凝土,研究其强度影响因素,从而为合理确定配合比设计参数范围及促进轻骨料混凝土在相关工程中的应用研究奠定基础.1.1 试验设计(1) 粗骨料.页岩陶粒:采用河南美赛克科技有限公司生产的页岩陶粒,密度等级为800级,堆积密度为755 kg/m3,24 h吸水率为10.9%,粒径为5~20 mm.使用时,提前24 h进行预湿处理.(2) 细骨料.页岩陶砂:采用河南美赛克科技有限公司生产的页岩陶砂,密度等级为900级,堆积密度为806 kg/m3,24 h吸水率为23.8%,一类粒径3~5 mm,细度模数3.4;另一类粒径≤3 mm,细度模数2.2;均为连续级配.(3) 水泥.采用焦作市坚固水泥厂生产的P.O42.5R坚固牌普通硅酸盐水泥.(4) 矿物外加剂.粉煤灰:采用平顶山姚孟电厂所生产的Ⅰ级粉煤灰.其化学成分见表1.硅灰:采用新乡海运特种水泥公司所生产的硅灰,化学成分见表2.(5) 化学外加剂.分别采用普通萘系减水剂(减水率为8.5%)和聚羧酸高效减水剂MY-I(减水率为40%),均采用后掺法.1.2 混凝土配合比本试验前期共试配了22组配合比,主要依据强度等级LC25-LC50的全轻混凝土配合比设计方法[8],坍落度控制在60~80 mm.其中,减水剂为普通萘系减水剂,掺量依据水泥用量和水胶比不同,一般为水泥质量的3.0%~5.0%;页岩陶砂粒径为3~5 mm,细度模数为3.4.配合比各参数组合情况如表3所示.1.3 试验方法试验步骤和方法参照《普通混凝土力学性能试验方法标准》(GB50081—2002)、《轻集料及其试验方法》(GB/T 1743.1—2010)和《轻骨料混凝土技术规程》(JGJ/T 10—2010),采用标准试验方法测试.其中,立方体抗压试件规格为100 mm×100 mm×100 mm,轴心抗压试件规格为100 mm×100 mm×300 mm.搅拌采用强制式搅拌机.试验时,先将粗骨料和细骨料充分搅拌均匀(干拌),然后加入水泥、粉煤灰等干拌,使其充分混合后,加1/2水搅拌1 min,最后将剩余水和减水剂同时加入拌合2 min,总搅拌时间应依据减水剂种类宜控制在5~8 min. 装模时,采用一次装模,高度宜高出试模高度的1/4;然后在振动台成型过程中用抹刀刮去多余拌合物并抹平表面.为防止骨料上浮,振动时间依据坍落度不同宜控制在6 s以内;若坍落度较小可适当延长振动时间.成型24 h后拆模,室内自然养护28 d后测试.2.1 前期试验结果依据松散体积法,本试验前期所试配的22组配合比各参数组合情况及结果如表3所示.2.2 水胶比对抗压强度的影响当水泥用量为550 kg/m3时,混凝土拌合物和易性较好,且水胶比在0.38~0.30之间变化时,混凝土抗压强度随水胶比的减小而增大,但水胶比0.30较0.34,0.34较0.38时的抗压强度提高率分别为12%和23.8%,如图1所示.其主要原因是陶粒具有表面粗糙、疏松多孔、自身强度低等特点.当水胶比减小后,抗压强度的增长呈上升趋势;当接近强度上限时,陶粒自身的强度将对抗压强度起到主要作用[9].当水泥用量<550 kg/m3时,由于采用陶砂粒径较大,级配不良,且陶粒表面具有大量的开放孔隙,导致陶粒与陶砂表面缺乏足够的浆体包裹与填充,内部缺陷增多,密实度下降,强度降低.虽然抗压强度的增长随着水胶比的减小也在增大,但增长率缺乏规律性.2.3 砂率、水泥用量对抗压强度的影响砂率对全轻混凝土强度的影响变化规律如图2所示.当水泥用量为510 kg/m3,砂率在40%~58%变化时,混凝土强度随着砂率的增大先提高后降低,且当砂率为47%时混凝土强度取得最大值.当砂率低于47%时,因粗集料之间的空隙未被填充密实,使得混凝土强度降低[3].当砂率在40%~42%变化时,且水泥用量为510kg/m3,混凝土强度出现交替增长.主要原因是每批页岩陶粒的性能差异致使其虽然经过相同预湿时间,其预湿程度却不相同,使得浆体间产生密度差,从而影响匀质性.在这种条件下,即使施工工艺相同,也会造成混凝土强度离散性变大[10].若剔除离散点,当砂率与水胶比一定时,随着水泥用量的增加,混凝土强度呈增长趋势.这是因为砂浆抗压强度高于陶粒抗压强度,从而使混凝土抗压强度也随之提高[9].2.4 粗细骨料总体积对抗压强度的影响考虑泵送施工要求,减水剂更换为聚羧酸高效减水剂MY-I,取陶砂粒径≤3 mm,细度模数为2.2,连续级配,粉煤灰用量提高至水泥用量的25%.根据规程JGJ51—2006中所规定的粗细骨料松散状态的总体积(Vt)范围为1.35~1.65,选择粗细骨料总体积,其对混凝土抗压强度影响的试验结果分别如表4和图3所示.若不考虑不同批次陶粒的质量差异(主要因堆积密度不同,而导致配合比不同和强度差异等其他影响),由图3可知,随着粗细骨料总体积的减小,强度值逐渐增大;当水泥为450 kg/m3,粗细骨料总体积1.35较1.45,1.45较1.5时的抗压强度分别增长66.1%和8.2%.这是因为粗细骨料总体积越大,即使砂率不变,其实际相应的砂用量却在随之增大,这与图2中固定水泥用量、增大砂率及固定砂率、增大水泥用量时的变化规律相似.若考虑同条件下同组试块中的最大值或最小值与中间值的差,以及与中间值的比值不超过15%,则大于本试验粗细骨料总体积1.45与1.5时的增长率为8.2%.因此,本试验配合比设计时宜选用的粗细骨料总体积为1.35~1.4.2.5 陶粒预湿时间对抗压强度的影响本试验研究了不同预湿程度对全轻混凝土不同龄期抗压强度的影响.试验前分别对陶粒进行预湿,预湿时间分别为0,5,1,24 h,均采用自来水浸泡的方法.当达到规定的预湿时间时,将陶粒捞出并放置在筛上,待无明显滴水现象时进行称量,试验时其他工艺同1.3.全轻混凝土的配合比与试验结果见表5.由表5可知,陶粒预湿时间对全轻混凝土的早期抗压强度有较大影响.如图4所示,采用预湿处理的全轻混凝土7 d和28 d抗压强度均低于未预湿全轻混凝土,且混凝土强度随预湿程度的增加而降低,当预湿24 h时混凝土的7 d和28 d强度为最低.这是因为当页岩陶粒预湿时,其吸水饱和程度逐渐增加,而陶粒从水泥浆体中吸水的能力逐渐减弱,导致陶粒与浆体界面处水灰比增大,使得混凝土强度降低.但随着龄期增长,120 d时经预湿处理与未预湿的混凝土强度相当.这是因为随着混凝土水化反应的进行,水泥浆体内部湿度逐渐降低,而陶粒中储存的水分被补给到水泥浆体中,使其继续水化作用,有利于混凝土后期强度的增长[11].2.6 粗骨料粒径范围对抗压强度的影响在相应的水泥用量和砂率不变情况下,选择不同粒径范围的粗骨料时,其对抗压强度影响结果分别如表6和图5所示.由图5可知,当水泥用量为610 kg/m3时,粗骨料粒径选为5~15 mm较5~20 mm时强度提高5.3%.这表明,陶粒粒径越大,所形成的骨架中空隙率也相应增大,在水泥和陶砂用量不变情况下,导致水泥砂浆的密实度降低,内部缺陷增多,混凝土强度下降.另一方面,因骨料强度较水泥砂浆强度低,从损伤力学的角度来讲,较大粒径的骨料就相当于较大的损伤面积.因此,骨料粒径越大,混凝土强度就越低.比较图3中的A点与图5中的B点可知,当配合比相同时,因购入同一厂家的不同批次陶粒,B点较A点混凝土强度下降了29.4%.这表明,由于陶粒在生产过程中因其焙烧时间及膨胀率不同,导致其内部孔隙率及密度各异;陶粒颗粒自身强度较低,因此在搅拌过程中,部分陶粒被强制搅拌机搅碎,在混凝土成型过程中,成为破碎骨料;又因骨料强度大小不一,从而影响了混凝土的匀质性[10].因此,若对于实际工程,除了对施工工艺控制以外,更应该对原材料进行筛选,以保证其质量的一致性.2.7 轴心抗压强度与立方体抗压强度的关系考虑实际施工中对坍落度的要求,一般大于JGJ51—2006中规定的150~200 mm要求.因此,陶砂选用粒径≤5 mm,细度模数3.36,连续级配的中粗砂,重新设计不同标号的配合比,并满足坍落度>200 mm,然后再分别进行轴心受压与立方体抗压强度试验,结果分别如表7和图6所示.比较图6中的fcu7 d与fcu28 d,可知fcu7 d=(0.95~0.97)fcu28 d,远大于普通混凝土的系数.这是因为一种特定轻骨料所能达到的抗压强度,在很大程度上取决于颗粒强度,使其配制的混凝土抗压强度拥有一个上限值.此时,不管如何进一步提高基体(硬化水泥砂浆)强度,混凝土抗压强度的上限值也只能略有提高.在这种情况下,7 d的抗压强度可能已经相当于混凝土所能达到的28 d最终强度.所以,对于强度随龄期增长而增长的普通混凝土来说,对结构用轻骨料混凝土并不适用[12].再比较图6中fcu与fc,可知fc=(0.96~0.97)fcu,比普通混凝土(0.76)高得多,也比相关规范规定的轻骨料混凝土强度等级LC25-LC45对应的0.66~0.67也要高些[8].其主要原因是轻骨料混凝土孔隙率大、材质疏脆,在轴向荷载作用下,轻骨料混凝土立方体试件横向约束作用较普通混凝土弱得多,从而导致立方体与棱柱体抗压强度相比增加不多,表现为fc/fcu值较普通混凝土略大[13].2.8 应力-应变关系曲线对上述3种强度等级的全轻混凝土棱柱体试件进行应力-应变曲线测试,结果见表8和图7.由图7可知,不同强度等级的全轻混凝土应力-应变曲线形状相似.当应力低于峰值应力的40%~65%时,应力与应变近似线性比例增长,上升段近似直线;随着应力增加,混凝土的塑性变形发展迅速,曲线的斜率变小;峰值应力以后,曲线迅速下降.随着抗压强度的增加,峰值应变相应增加,且下降段变陡,应变变化均较普通混凝土大,说明全轻混凝土延性较好[14-16].根据试验结果和JGJ 12—2006中推荐公式,LC25,LC35,LC45页岩陶粒混凝土分段式应力-应变方程如式(1)和式(2)所示.当ε≤ε0时当ε>ε0时式中:符号含义同JGJ12—2006;b分别取-1.755,-1.906,-1.955,即随混凝土强度等级提高而逐渐减小.2.9 弹性模量根据2.7测试全轻混凝土的弹性模量,并与同强度等级的普通混凝土进行比较,结果如表9所示.一般而言,混凝土拌合物中高弹性模量骨料用量越大,混凝土的弹性模量也越高[17].由表9可知,与普通混凝土相比,全轻混凝土的弹性模量较低,因而在同等条件下可承受较大变形.因此,全轻混凝土用于抗震、抗爆炸冲击等结构时具有良好的吸能、消能能力,从而可最大限度地保证结构的安全.全轻页岩陶粒混凝土的强度取决于水泥砂浆强度和陶粒颗粒自身强度,并受水胶比、砂率、水泥用量和骨料粒径范围及粗细骨料总体积的相互影响.本文通过大量试验,得到以下结论.(1) 存在一组最佳配合比设计参数,即水胶比(0.30)、砂率(47%)和水泥用量(依强度等级而定).(2) 水胶比、砂率、粗细骨料总体积、粗骨料粒径的适宜范围分别为0.17~0.3 mm, 42%~47%,1.35~1.4 mm,5~15 mm,通过合理的配合比设计,可以配制出不同强度等级,坍落度大于200 mm的全轻混凝土,并能够满足实际工程对强度和泵送的要求.(3) 预湿处理会降低全轻混凝土7 d和28 d的强度,但对120 d强度无影响.(4) 与普通混凝土及采用轻粗骨料或混合骨料、普通砂的半轻骨料混凝土相比,全轻混凝土的轴心抗压强度接近于其立方体抗压强度,7 d与28 d抗压强度也接近.(5) 全轻混凝土的应力-应变曲线形状与普通混凝土类似,但应变变化均较普通混凝土大;其弹性模量较普通混凝土低,因而可承受较大的变形,因此更适宜于抗震、抗爆炸冲击等结构.E-mail:*******************.cn【相关文献】[1] THOMAS A H, JOHN P R.Specified Density Concrete-A Transition[C]//fib andACI.International Symposium on Structural Lightweight Aggregate Concrete.Kristiansand,Norway:[s.n.],2000:37-46.[2] 孔丽娟, 张宝生, 葛勇, 等.陶粒品种对混合骨料混凝土性能影响的研究[C]//中国硅酸盐学会.“第八届全国轻骨料混凝土学术讨论会”暨“第二届海峡两岸轻骨料混凝土产制与应用技术研讨会”论文集.宜昌:[s.n.], 2007: 437-440.[3] 孔丽娟.陶粒混合骨料混凝土结构与性能研究[D].哈尔滨: 哈尔滨工业大学, 2008.[4] 张如一,陆耀桢.实验应力分析[M].北京:机械工业出版社,1981:273-280.[5] 王树和, 甄飞, 熊小群, 等.高强轻集料混凝土力学性能影响因素研究[J].武汉理工大学学报, 2007, 29(9): 104-107.[6] 詹镇峰, 张传镁, 刘启华.高强轻集料混凝土组成与性能的试验研究[J].混凝土, 2005 (2): 32-35.[7] CHEN H J, YEN T, KO C T.Influences of Properties and Gradation of Lightweight Aggregate on the Strength of Lightweight Aggregate Concrete[C]//fib andACI.International Symposium on Structural Lightweight Aggregate Concrete.Sandefjord, Norway:[s.n.],1995:472-480.[8] 中华人民共和国建设部.JGJ51—2006 轻骨料混凝土技术规程[S].北京: 中国建筑工业出版社, 2002.[9] 李长永, 钱晓军, 赵顺波.全轻混凝土基本力学性能试验研究[J].混凝土, 2010 (5): 79-82.[10] 王鹏.陶粒混凝土基本力学性能的试验研究[D].长沙: 长沙理工大学, 2008.[11] 李俊, 石从黎.预湿处理对破碎陶粒混凝土性能的影响[J].重庆建筑, 2012, 11(110): 50-51.[12] 孙艳秋.钢纤维轻骨料混凝土基本力学性能的试验研究[D].泉州: 华侨大学, 2006.[13] 王海龙.轻骨料混凝土早期力学性能与抗冻性能的试验研究[D].包头: 内蒙古农业大学, 2009.[14] 刘香, 银俊, 何育青, 等.轻骨料混凝土应力应变关系的试验分析[J].内蒙古科技大学学报, 2010, 29(3): 277-280.[15] ALMUSALLAM T H, ALSAYED S H.Stress-strain relationship of normal.High-strenght and lightweight concrete[J].Magazine of Concrete Research, 1995, 47: 39-44.[16] 王玉.基于结构保温的高性能陶粒混凝土试验研究[D].焦作: 河南理工大学, 2011.[17] 韩卫国, 贾靖, 顾大伟, 等.对混凝土弹性模量影响因素的探讨[J].山东建材, 2002, 22(1): 23-24.。

陶粒的筒压强度

陶粒的筒压强度

陶粒的筒压强度是指在垂直于陶粒表面的方向上,陶粒能够承受的最大压力。

陶粒的筒压强度取决于陶粒的材料性质和制备工艺。

一般来说,陶粒的筒压强度与其密度、孔隙率、颗粒尺寸和结构等因素有关。

陶粒的筒压强度可以通过实验测定得到。

一种常用的方法是将陶粒置于一个筒状容器中,施加垂直于陶粒表面的压力,直到陶粒发生破裂。

记录下此时施加的压力,即为陶粒的筒压强度。

陶粒的筒压强度对于陶粒的应用具有重要意义。

在建筑材料中,陶粒的筒压强度决定了其在混凝土中的承载能力和抗压性能。

在过滤材料和填料中,陶粒的筒压强度决定了其在工程中的使用寿命和稳定性。

总之,陶粒的筒压强度是评价陶粒抗压能力的重要指标,通过实验测定可以得到。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

影响陶粒混凝土强度的主要因素热

[ 作者:王莉珍 | 转贴自:本站原创 | 点击数:116 | 更新时间:2008-7-28 | 文章录入:imste 2008年第 2 期 ]

(内蒙古自治区建材产品质量检验所,内蒙古呼和浩特 010010)

摘要:文章就影响陶粒混凝土强度的主要因素:陶粒强度、水灰比、水泥用量、陶粒含水量进行了较详细的论述。

关键词:混凝土强度;陶粒强度:水泥用量;水灰比;陶粒含水量

中图分类号:TU528.0 文献标识码:A 文章编号:

1007—6921(2008)02—0094—01

陶粒的强度一般来讲远远低于石子,之所以仍能配制成高强度的混凝土主要是因为:①陶粒颗粒圆整,混凝土拌合物成型后水泥砂浆能均匀地包裹在陶粒的周围,一旦混凝土受力,陶粒在混凝土中处于各项应力状态,受力比较均匀,应力局部集中的情况较少。

相应地提高了颗粒的极限强度。

②由于陶粒能够较多的吸收水泥砂浆中的水分,具有真空作用,从而提高了水泥砂浆与陶粒之间的粘度强度,增加了水泥砂浆在混凝土中的骨架作用,有利于混凝土强度的提高。

③圆形颗粒在振动成型时,颗粒与颗粒间的摩擦力较小,在混凝土中容易紧密而均匀地排列,提高混凝土的密实度,从而也提高了混凝土的强度。

以下从砂浆强度、水灰比、水泥用量、粉状颗粒含量、陶粒含水率阐明轻骨料陶粒混凝土的特点和基本性能。

1 砂浆强度对陶粒混凝土强度的影响

在一定强度范围内尤其是高强度混凝土,砂浆在轻骨料混凝土中起骨架作用。

所以要提高轻骨料混凝土强度就必须考虑提高砂浆强度和增加包裹陶粒表面的砂浆层厚度。

在一般情况下,为了控制混凝土的容重,不宜过大增加包裹系数。

通常陶粒混凝土抗压强度在一定范围内是随砂浆的强度增加而增加。

2 陶粒强度对混凝土强度的影响

随着陶粒筒压强度的提高,所配制的混凝土的提高较为显著。

在高强陶粒混凝土中,在一定的水泥石的强度下,陶粒的强度是起决定性因素的,混凝土的破坏往往是由陶粒的首先破坏所引起的。

也就是说具有一定的筒压强度的陶粒只适宜配制一定标号的混凝土。

3 水灰比对陶粒混凝土强度的影响

水灰比是影响陶粒混凝土强度的主要因素之一。

不同水灰比对陶粒混凝土强度的影响也不同。

大量试验表明决定粘土陶粒混凝土强度的主要因素除水泥活性和水灰比外,还受到陶粒强度的影响。

当水灰比增加时,混凝土充满着自由水。

当水分蒸发后,砂浆内部即形成许多微细孔隙,降低砂浆密实度和与陶粒之间粘结强度,使混凝土强度迅速降低。

水灰比是决定砂浆和轻骨料混凝土强度的主要因素之一,在制品生产时,应严格加以控制。

4 水泥用量对陶粒混凝土强度的影响

一般轻骨料混凝土强度随水泥用量的提高而增长,因为在一定用砂量和一定用水量的条件下,增加水泥用量即相应的降低了水灰比,从而提高砂浆强度,加强了混凝土中骨架作用。

但当水泥用量增多,水灰比不变,能改变混凝土的稠度,但对混凝土强度影响不大。

5 陶粒的含水率对混凝土强度的影响

陶粒在一般情况下均含有一定数量的水分,用干燥的陶粒比一般含水率的陶粒所配制的混凝土,强度可提高3%~8%。

由于干燥陶粒能大量吸取砂浆中的水分而提高砂浆的强度,并加强了陶粒与砂浆间的粘结力,所以使混凝土强度有所提高。

用浸水饱和的陶粒配制混凝土时,已失去了这样的作用。

并且颗粒表面多少还存在着附着水,增加了混凝土总用水量,相应的加大了混凝土的水灰比,所以混凝土强度降低较显著。