填料及液体橡胶对降低环氧厚涂层内应力的作用

环氧固化物的内应力

环氧固化物的内应力固化内应力不均匀温度场的存在是固化内应力产生的主要因素之一。

环氧树脂的导热性差,固化过程中升温速率过快,散热条件不同和冷却速率过快等都会在固化体系内形成不均匀的温度场。

不均匀的固化温度将形成结构不均——的固化物,其收缩也不均匀。

若不均匀收缩是在凝胶后,尤其是在进入玻璃态后发生时,就会因为收缩不均匀而产生内应力,从而造成材料变形、翘曲和性能劣化。

若内应力过材料的内聚强度或界面强度时,就会产生裂纹、脱粘、分层,甚至破坏。

温度内应力环氧固化物的线胀系数与纤维、填料或被粘物的线胀系数相差很大。

在使用过程中随温度的变化两者之间因胀缩不均也会产生内应力,称为温度内应力。

内应力的大小取决于两者线胀系数的差值和温度变化幅度。

固化物在进行机械加工时也会产生内应力。

切削速度愈慢、进刀速度愈快、刀具愈钝,则内应力愈大。

这是由于机械加工时材料与刀具摩擦引起局部过热,刀具过后又迅速冷却造成的。

此外,无应力构件长期放置也会产生内应力。

这是由于环氧材料受温度变化及空气中的水分和氧气作用的结果。

环氧树脂基体产生收缩和内应力的内因归根结底是取决于体系的化学结构和物理结构。

例如树脂和固化剂的分子组成和结构、用量比、交联密度和体系的均匀性等。

因此了解固化体系的结构与其收缩和内应力的关系,从而正确地确定配方和工艺条件就具有重要的实际意义。

降低内应力的途径,内应力的存在不论对外力是起削弱作用还是叠加作用,它都将影响所制得的材料的真实力学性能,使材料的力学性能分散性增大,引起制品翘曲变形,性能劣化,甚至产生裂纹,直至破坏。

所以降低环氧基体的内应力是一个很重要的问题。

要减少内应力可从两方面着手:一是尽量减少内应力的产生;二是使已产生的内应力尽量松弛掉。

这些可以通过材料设计和工艺设计来实现。

支配固化物内应力的主要因素归纳如下:1)玻璃态的收缩率和线胀系数;2)玻璃化温度Tg或Tg与室温的温度差;3)玻璃态的弹性模量。

而这些都取决于原材料(树脂、固化剂、改性剂等)的结构和所形成固化物的结构。

国内外环氧树脂增韧的研究进展

国内外环氧树脂增韧的研究进展李永杰;安曼;田丛;姜伟【摘要】近年来环氧树脂的增韧研究已经取得了可喜的进展.本文主要通过对国内外现阶段所采取的橡胶弹性体、热塑性树脂、互穿网络聚合物、刚性纳米粒子、柔性链段固化剂、超支化聚合物、核壳聚合物等几种环氧树脂增韧方式进行了总结和比较,并展望了环氧树脂增韧方法的研究方向.【期刊名称】《信息记录材料》【年(卷),期】2016(017)005【总页数】5页(P36-40)【关键词】环氧树脂;增韧;改性;机理【作者】李永杰;安曼;田丛;姜伟【作者单位】中国乐凯集团有限公司研究院河北保定 071054;中国乐凯集团有限公司研究院河北保定 071054;中国乐凯集团有限公司研究院河北保定 071054;中国乐凯集团有限公司研究院河北保定 071054【正文语种】中文【中图分类】TP304环氧树脂是一类重要的热固性树脂,在胶黏剂、复合材料及涂料等领域得到广泛的应用。

环氧树脂经胺类和酸酐类等固化剂固化后,可具有优异的热性能和机械强度。

但是纯环氧树脂固化后形成高度交联的三维网状结构,分子链间不易滑动,导致固化后树脂质脆、抗冲击韧性差,不足以满足工程技术的要求,使用范围受到限制[1,2]。

为了确保环氧树脂的实际应用,对其进行增韧改性成为重要的研究课题。

通常可通过加入刚性材料或弹性体改善材料的能量吸收能力实现环氧树脂的增韧。

采用橡胶弹性体对环氧树脂增韧的研究开展较早,已取得了大量研究成果。

随着市场对材料性能要求的不断提升,研究者对环氧树脂的增韧研究也有了新的突破。

目前环氧树脂的增韧方式主要包括:橡胶弹性体增韧、热塑性树脂增韧、互穿网络聚合物增韧、热致液晶聚合物增韧、刚性纳米粒子增韧、柔性链段固化剂增韧、超支化聚合物增韧、核壳聚合物增韧等[3,4]。

本文主要介绍近年来环氧树脂增韧改性方法的研究进展及其增韧机理。

2.1 橡胶弹性体增韧环氧树脂橡胶弹性体增韧环氧树脂是目前较成熟的一种方法。

填料_弹性体相互作用对填充硫化胶滞后损失_湿摩擦性能和磨耗性能的影响

作者简介:王梦蛟(1940-),男,山东桓台县人,卡博特公司首席科学家,博士,主要从事橡胶补强的研究工作。

填料-弹性体相互作用对填充硫化胶滞后损失、湿摩擦性能和磨耗性能的影响王梦蛟[卡博特(中国)投资有限公司,上海 201108]摘要:简要评述填料-聚合物和填料-填料相互作用对填充硫化胶动态性能、湿摩擦性能,特别是微观弹性流体力学润滑作用以及耐磨性能的影响,并从理论和实践两方面讨论这些影响。

胎面胶的滞后损失、湿摩擦性能和耐磨性能分别对轮胎的滚动阻力、湿滑性能和耐磨性能起决定作用。

填料结构形态及表面特性对硫化胶的滞后损失、湿摩擦性能和耐磨性能影响很大。

关键词:填料;弹性体;填料-弹性体相互作用;滞后损失;湿摩擦性能;耐磨性能;胎面胶中图分类号:T Q330.38+1/3;U 463.341 文献标识码:B 文章编号:1006-8171(2007)10-0579-06为满足轮胎在燃油经济性、安全性和耐久性等方面不断提高的要求,必须开发新的轮胎胶料,特别是胎面胶。

轮胎的这些要求只有通过降低滚动阻力、改善抗滑性能,特别是抗湿滑性能以及耐磨性能才能满足,而这些性能与胎面胶的滞后损失、湿摩擦性能以及磨耗性能密切相关。

人们公认填料和聚合物对轮胎使用性能同样起决定性作用。

实际上,填料已不仅是增大胶料体积和降低胶料成本意义上的 填充剂 ,也不仅是提高硫化胶定伸应力和拉伸强度意义上的 补强剂 。

填料实际上是决定轮胎性能的功能性材料。

已进行了诸多研究来说明填料品种、用量和结构形态对硫化胶滞后损失、湿摩擦性能和耐磨性能的影响所起的作用。

硫化胶的这些性能也与填料-聚合物和填料-填料相互作用有关。

而填料-聚合物和填料-填料相互作用又取决于填料和聚合物的表面特性以及它们与其它配合剂的相互作用。

尽管人们早已认识到填料-聚合物和填料-填料相互作用的重要性,但是有关这方面的报道却非常少。

这是由于与结构形态相比,填料表面性能仍缺乏令人满意的表征方法,因为仅有有限的手段可以评价填料表面性能。

填料对环氧树脂混凝土力学性能影响

①填料对环氧树脂混凝土力学性能影响李智超,黄张洪(辽宁工程技术大学,辽宁阜新123000) 摘 要:研究了填料对环氧树脂胶粘剂和树脂混凝土力学性能的影响。

碳化硼、氧化铝、水泥和氧化锌均可提高胶粘剂、树脂混凝土强度,其中碳化硼提高幅度最大,因而填料在树脂混凝土中具有重要作用。

关键词:环氧树脂;混凝土;填料;机械性能中图分类号:TQ4331437 文献标识码:A 文章编号:1002-7432(2003)05-0016-021 前 言树脂混凝土是用树脂代替或部分代替水泥作胶粘剂的混凝土,树脂混凝土作为一种新型复合材料以其高强度、高阻尼特性已应用于机械行业制造机床底座、导轨、刀架等[1,2]。

同样在建筑、交通、水利和化工部门也得到重视。

树脂混凝土是用胶粘剂将粗细骨料粘结在一起。

而填料是胶粘剂中不可缺少的组成部分,填料起着提高力学性能,改进某些物理性能的作用。

胶粘剂中填料种类、用量的变化对力学性能有直接影响,由此可知,填料种类、用量的变化也必然影响树脂混凝土的力学性能,目前填料对树脂混凝土力学性能的影响缺少系统研究。

为此,本文研究4种不填料对树脂混凝土力学性能的影响。

2 实验部分211 试验材料树脂混凝土在建材行业制备相关制品时通常采用不饱和聚酯树脂作胶粘剂,机械行业制造零部件时则采用环氧树脂作胶粘剂。

本研究中胶粘剂组成为:E -44、E -51、固化剂T31、增韧剂DBP ,填料分别选用硬度不同的几种材料:氧化锌、水泥、氧化铝、碳化硼,了解其对胶粘剂和树脂混凝土力学性能的影响。

骨料采用天然花岗岩,粗骨料粒径215~5mm ,细骨料粒径215mm 以下,粗细骨料按63∶37配比(骨料经烘干使用)。

骨料与胶粘剂按8∶1配制。

各种试样采用室温固化24h +高温固化(80℃)15h 工艺进行固化。

212 力学性能测试21211 胶粘剂力学性能测试胶粘剂拉伸剪切强度采用Q235钢搭接试片,试片尺寸3mm ×25mm ×100mm ,两个试片搭接长度(25±015)mm 。

环氧固化的收缩和内应力

目录

• 环氧树脂固化基础 • 环氧固化收缩 • 环氧固化内应力 • 环氧固化的应用与案例分析

01

环氧树脂固化基础

环氧树脂的固化反应

环氧树脂的固化反应是一个复杂的化学过程,涉及到环氧基团与固化剂之间的化学 交联反应。

在固化过程中,环氧树脂中的环氧基团打开并与固化剂反应,形成三维交联网络结 构。

交联密度的增加导致体积收缩,从而产生内应力。

固化过程中的化学变化

01

随着固化反应的进行,环氧树脂的粘度逐渐增加, 最终固化成坚硬的固体。

02

在固化过程中,环氧树脂中的低分子量物质挥发, 进一步导致体积收缩。

03

化学交联点的增加导致分子间作用力增强,使材料 内部产生应力。

固化条件对环氧树脂的影响

01

02

03

温度

高温固化可以加速化学反 应,但过高的温度可能导 致固化不完全或材料热分 解。

压力

在一定压力下固化可以减 少气泡和挥发性物质的残 留,提高固化质量。

时间

适当的固化时间确保了化 学反应的完全进行,使材 料达到理想的性能。

02

环氧固化收缩

固化收缩的机理

体积收缩

在环氧树脂固化过程中,由于交 联密度的增加,分子间的距离变 小,导致体积收缩。

案例分析:在航空航天领域,环氧树脂常用于制造飞机和卫星的结构部件,如机 翼、机身和卫星支架等。这些部件需要承受极端的温度和压力,环氧树脂能够提 供良好的耐久性和稳定性。

环氧树脂在电子封装中的应用

环氧树脂在电子封装中发挥着重要作 用,主要用于保护和固定电子元件。 其优良的绝缘性能和粘结性能能够确 保电子元件在复杂环境中稳定运行。

案例分析:在微电子封装中,环氧树 脂常用于芯片粘结和线路板涂层。通 过精确控制固化过程,可以减小收缩 和内应力,提高封装可靠性。

丙烯酸酯液体改性环氧树脂胶粘剂

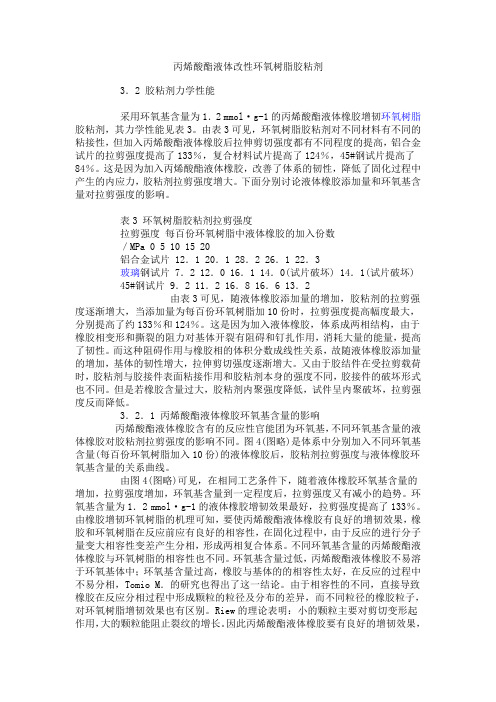

丙烯酸酯液体改性环氧树脂胶粘剂3.2 胶粘剂力学性能采用环氧基含量为1.2 mmol·g-1的丙烯酸酯液体橡胶增韧环氧树脂胶粘剂,其力学性能见表3。

由表3可见,环氧树脂胶粘剂对不同材料有不同的粘接性,但加入丙烯酸酯液体橡胶后拉伸剪切强度都有不同程度的提高,铝合金试片的拉剪强度提高了133%,复合材料试片提高了124%,45#钢试片提高了84%。

这是因为加入丙烯酸酯液体橡胶,改善了体系的韧性,降低了固化过程中产生的内应力,胶粘剂拉剪强度增大。

下面分别讨论液体橡胶添加量和环氧基含量对拉剪强度的影响。

表3 环氧树脂胶粘剂拉剪强度拉剪强度每百份环氧树脂中液体橡胶的加入份数/MPa 0 5 10 15 20铝合金试片 12.1 20.1 28.2 26.1 22.3玻璃钢试片 7.2 12.0 16.1 14.0(试片破坏) 14.1(试片破坏)45#钢试片 9.2 11.2 16.8 16.6 13.2由表3可见,随液体橡胶添加量的增加,胶粘剂的拉剪强度逐渐增大,当添加量为每百份环氧树脂加10份时,拉剪强度提高幅度最大,分别提高了约133%和124%。

这是因为加入液体橡胶,体系成两相结构,由于橡胶相变形和撕裂的阻力对基体开裂有阻碍和钉扎作用,消耗大量的能量,提高了韧性。

而这种阻碍作用与橡胶相的体积分数成线性关系,故随液体橡胶添加量的增加,基体的韧性增大,拉伸剪切强度逐渐增大。

又由于胶结件在受拉剪载荷时,胶粘剂与胶接件表面粘接作用和胶粘剂本身的强度不同,胶接件的破坏形式也不同。

但是若橡胶含量过大,胶粘剂内聚强度降低,试件呈内聚破坏,拉剪强度反而降低。

3.2.1 丙烯酸酯液体橡胶环氧基含量的影响丙烯酸酯液体橡胶含有的反应性官能团为环氧基,不同环氧基含量的液体橡胶对胶粘剂拉剪强度的影响不同。

图4(图略)是体系中分别加入不同环氧基含量(每百份环氧树脂加入10份)的液体橡胶后,胶粘剂拉剪强度与液体橡胶环氧基含量的关系曲线。

混凝土中添加液态橡胶的效果及应用

混凝土中添加液态橡胶的效果及应用I. 前言混凝土是一种重要的建筑材料,其广泛应用于各种建筑结构中。

但是,由于混凝土本身的硬度和脆性,其在使用过程中存在着一些不足之处,如易开裂、易渗水等问题。

为了解决这些问题,近年来,人们开始研究在混凝土中添加液态橡胶的效果及应用。

本文将对这一问题进行详细的介绍和阐述。

II. 液态橡胶的介绍液态橡胶是一种由橡胶颗粒、填料、增塑剂、稳定剂等组成的液态混合物。

其主要特点是具有良好的流动性和可塑性,能够适应各种形状的模具,且硬化后具有良好的弹性和耐磨性。

液态橡胶广泛应用于各种领域,如建筑、汽车、航空等。

III. 添加液态橡胶的混凝土的制备方法1. 选择合适的混凝土配合比。

2. 在混凝土搅拌机中加入液态橡胶,并将其均匀分散。

3. 将混凝土倒入模具中,并进行振动和压实。

4. 等待混凝土硬化后,进行后续处理。

IV. 液态橡胶对混凝土性能的影响1. 提高混凝土的韧性。

由于液态橡胶具有良好的弹性,因此添加液态橡胶可以显著提高混凝土的韧性和抗裂性能。

在受到外力冲击或变形时,液态橡胶可以吸收和分散这些能量,从而减少混凝土的破坏。

2. 提高混凝土的耐磨性。

液态橡胶具有良好的耐磨性能,因此添加液态橡胶可以显著提高混凝土的耐磨性能。

这对于一些需要经常摩擦的场合,如停车场、机场跑道等,具有重要意义。

3. 提高混凝土的抗渗性。

由于液态橡胶具有较好的流动性,可以填充混凝土内部的微小孔隙,从而提高混凝土的抗渗性能。

这对于一些需要防水的场合,如水库、堤坝等,具有重要意义。

V. 液态橡胶添加混凝土的应用1. 地面铺装。

液态橡胶添加混凝土可以制作出具有良好弹性和耐磨性的地面铺装材料,如人行道、跑道等。

这样不仅可以提高地面的使用寿命,还可以减少地面对人体的冲击。

2. 水利工程。

液态橡胶添加混凝土可以制作出具有良好抗渗性能的水利工程建筑材料,如水库、堤坝等。

这样可以保证水利工程的安全性和稳定性。

3. 隔震防护。

橡胶增韧 环氧异相增韧的原理

橡胶增韧环氧异相增韧的原理

橡胶增韧环氧树脂的原理主要包括橡胶与环氧树脂的相容性、橡胶在环氧树脂中的分散性以及环氧树脂的固化过程。

1. 橡胶增韧机理:橡胶粒子作为应力集中物诱发基体产生银纹而吸收能量。

其中,“银纹-钉锚”机理是橡胶粒子作为应力集中物诱发基体产生银纹而

吸收能量。

2. 相容性:橡胶与环氧树脂的相容性对增韧效果有很大影响。

如果相容性不好,会导致橡胶粒子在环氧树脂中分散不均匀,影响增韧效果。

3. 分散性:为了使橡胶粒子在环氧树脂中均匀分散,需要选择合适的分散剂和分散方法。

分散剂可以提高橡胶粒子与环氧树脂界面的粘附力,促进橡胶粒子的分散。

分散方法可以采用机械搅拌、超声波振动等方式,使橡胶粒子在环氧树脂中均匀分散。

4. 固化过程:环氧树脂的固化过程中,橡胶粒子可以起到促进固化反应的作用,同时也可以吸收固化过程中产生的热量,降低固化温度,缩短固化时间。

总之,通过改善橡胶与环氧树脂的相容性、提高橡胶在环氧树脂中的分散性和优化环氧树脂的固化过程,可以有效地提高环氧树脂的增韧效果。

溶剂型环氧厚涂层开裂起皱脱落原因研究

溶剂型环氧厚涂层开裂起皱脱落原因研究

溶剂型环氧厚涂层开裂、起皱、脱落的原因可以归结为以下几点:

1.涂层厚度:如果涂层厚度过大,会导致涂层内应力的增加,从而引发开裂、起皱、脱落等问题。

2.固化温度:固化温度过高或过低都可能影响涂层的固化过程,进而影响涂层的性能。

温度过高可能导致涂层起皱,温度过低则可能导致涂层固化不完全,从而产生开裂、脱落等问题。

3.溶剂含量:溶剂型环氧涂料中溶剂的含量对涂层的性能也有重要影响。

如果溶剂含量过高,会导致涂层干燥速度慢,产生起皱现象;如果溶剂含量过低,则可能导致涂层不均匀,产生开裂、脱落等问题。

4.涂层固化过程中的收缩:在涂层固化的过程中,如果发生剧烈的收缩,也可能导致涂层开裂、起皱、脱落等问题。

5.涂层的附着力:如果涂层与基材的附着力不好,就可能出现脱落现象。

6.涂层的耐候性:如果涂层的耐候性不好,就可能因环境因素(如紫外线、潮湿等)导致开裂、起皱、脱落等问题。

为解决这些问题,可以采取以下措施:

1.控制涂层的厚度:适当控制涂层的厚度,避免过厚导致内应力增加。

2.控制固化温度:选择合适的固化温度,确保涂层在适当的温度下固化。

3.调整溶剂含量:适当调整溶剂的含量,以获得合适的干燥速度和涂层性能。

4.减少固化过程中的收缩:通过优化固化工艺和选择合适的固化剂,减少固化过程中的收缩。

5.提高涂层的附着力:通过选择合适的涂料品种和施工工艺,提高涂层与基材的附着力。

6.提高涂层的耐候性:选择耐候性好的涂料品种和添加耐候性改性剂,提高涂层的耐候性。

环氧树脂的改性研究进展_白云起

化学与黏合C H E M I S T R YA N DA D H E S I O N收稿日期:2007-01-08 *基金项目:黑龙江科技学院基金项目(200506)作者简介:白云起(1964-),男,黑龙江省鸡西市人,副教授,从事精细化工教学与研究,发表论文十余篇。

环氧树脂的改性研究进展*白云起, 薛丽梅, 刘云夫(黑龙江科技学院,黑龙江哈尔滨150027)摘要:介绍了环氧树脂的特性和环氧树脂改性的主要趋势―提高环氧树脂的韧性,分别论述了橡胶类弹性体增韧环氧树脂、热塑性塑料增韧环氧树脂、热致液晶聚合物增韧环氧树脂、柔性链段固化剂增韧环氧树脂、无机纳米材料改性环氧树脂以及互穿网络(I P N )结构的环氧树脂体系等环氧树脂增韧改性的方法。

同时,对聚氨酯的特性、用聚氨酯改性环氧树脂的六种方法以及互穿聚合物网络技术,进行了较为详细的介绍,并分析了改性环氧树脂目前存在的技术问题。

关键词:环氧树脂;增韧;改性中图分类号:T Q 323.5 文献标识码:A 文章编号:1001-0017(2007)04-0289-04A d v a n c e i n M o d i f i c a t i o n o f E p o x y R e s i nB A I Y u n -q i ,X U EL i -m e i a n dL I UY u n -f u(H e i l o n g j i a n gU n i v e r s i t y o f S c i e n c e a n d T e c h n o l o g y ,H a r b i n 150027,C h i n a )A b s t r a c t :S o m e p r o p e r t i e s o f e p o x y r e s i n s a r e i n t r o d u c e da s w e l l a s t h e m a i nt r e n do f m o d i f i c a t i o n w h i c hi s i m p r o v i n g t h e t o u g h -n e s s o f e p o x y r e s i n .S o m e t o u g h e n i n g m o d i f i c a t i o n m e t h o d s f o r e p o x y r e s i n a r e d i s c u s s e d r e s p e c t i v e l y ,s u c h a s r u b b e r e l a s t o m e r t o u g h e -n i n g ,t h e r m o p l a s t i c s t o u g h e n i n g ,t h e r m o t r o p i c l i q u i dc r y s t a l p o l y m e r t o u g h e n i n g ,s o f t s e g m e n t c u r i n g a g e n t t o u g h e n i n g ,i n o r g a n i c n a n o m a t e r i a l s m o d i f i c a t i o na n di n t e r p e n e t r a t i n g p o l y m e r n e t w o r k s (I P N )e p o x y r e s i n s e t c .T h e p r o p e r t i e s o f p o l y u r e t h a n e ,s i x m o d i f i c a t i o n m e t h o d s f o r e p o x y r e s i n u s e d b y p o l y u r e t h a n e a n d I P Nt e c h n o l o g y a r e d e t a i l e d ,a n d t h e c u r r e n t t e c h n o l o g i c a l p r o b l e m s o f m o d i f i c a t i o n o f e p o x y r e s i n s a r e a n a l y z e d .K e yw o r d s :E p o x y r e s i n ;t o u g h e n i n g ;m o d i f i c a t i o n引 言环氧树脂(E P )是聚合物基复合材料[1-2]应用最广泛的基体树脂。

材料热膨胀系数

管状结构,[P40]四面体将管状

结构沿着垂直于c轴的方向连接

成三维结构,如图所示。

温度升高,Na-O键伸长,晶胞参 数沿c轴增加,P-O和Zr-O键的

键长不改变,必然导致键角的改 变,结果在垂直于c轴的二维方

向上发生收缩。

NZP的管状结构 [4]

11

[4] 刘颖. 复合负热膨胀材料的合成 , 表征及性质 河北大学 , 2009.

材料热膨胀系数

微系统中心 纪潇

1

主要内容

1

热膨胀系数

2

负热膨胀系数材料

3

零热膨胀系数材料

2

1

热膨胀系数

23

1.1 背景

物体的热膨胀现象在自然界普遍存在。 这 种现象的存在, 给制造工业带来很多不利的 影响, 尤其在精密机械, 精密仪器及测试技 术中, 由于温度变化引起被加工和被测量对 象的热变形对加工精度和测量精度的影响已 越来越引起人们的重视。通常, 衡量物体热 变形的主要参数是组成该物体材料的热膨胀 系数。

7

1 2 负热膨胀系数材料 3

2.1 简介

负热膨胀: 温度

材料体积

负热膨胀材料是指在一定的温度范围内其线膨 胀系数(αT)或体膨胀系数(βT) 为负值。

通过研究负热膨胀(NTE) 材料,并使这种材料 与一般的正热膨胀材料复合,从而使复合材料 的热膨胀系数可控,甚至为零,成为可能。

[3] 华祝元 , 刘佳琪 , 严学华 . 负热膨胀系数材料的研究现状与展望

1 2 负热膨胀系数材料 3

2.2 分类-各向异性

② β-锂霞石系列 [4]

a、b方向膨胀,c方向收缩

β-锂霞石(LiO2-Al2O3-SiO2)具有 六方晶系的类似高温石英的结 构,如图所示。 在低温,Li+离子有序占据在由 四个氧原子配位的四面体配位 中心,而结构中由六个氧原子 形成的配位八面体的中心是空 位。八面体位置相对于Li+离子 则过于狭小。在高温,Li+离子 迁移到八面体位置,八面体的 空位膨胀,从而使a、b轴膨胀, c轴收缩。

橡胶表面处理对环氧树脂/橡胶混凝土力学性能的影响

橡胶表面处理对环氧树脂/橡胶混凝土力学性能的影响为了增强橡胶颗粒与环氧树脂胶粘剂之间的界面粘接强度,提升环氧树脂/橡胶混凝土的力学性能,采用清水、盐酸溶液、氢氧化钠溶液、二氯甲烷、四氯化碳分别对橡胶颗粒浸泡处理,考查了不同处理方式对环氧树脂/橡胶混凝土力学性能和橡胶颗粒表面形貌的影响。

结果表明,除NaOH溶液使环氧树脂/橡胶混凝土弯曲强度和压缩强度降低外,其余溶剂均使弯曲强度和压缩强度提升;除清水使峰值应变和峰值应变能降低外,其余溶剂均使峰值应变和峰值应变能提升。

随着盐酸溶液处理时间的延长,环氧树脂/橡胶混凝土的弯曲强度和压缩强度均先增大后减小,弯曲峰值应变也先增大后减小,压缩峰值应变基本无变化,橡胶颗粒表面形貌发生变化。

建议橡胶颗粒采用盐酸溶液浸泡处理8 h,环氧树脂/橡胶混凝土具有较好的综合力学性能、经济性和环保性。

标签:环氧树脂/橡胶混凝土;橡胶表面处理;力学性能伴随全球汽车工业的快速发展,废旧轮胎数量越来越大。

废旧轮胎在自然环境中上百年也难以分解,严重影响环境的安全和美化。

如何高效合理利用废旧轮胎已成为世界各国亟待解决的一个重要课题。

将废旧轮胎破碎成橡胶粉掺入混凝土中制备橡胶混凝土并用于公路路面工程,是一种非常有前景的处置方式。

现有水泥混凝土路面脆性大,抗冲击能力弱,在内部应力(温度应力和湿度应力)作用下也容易产生裂缝,废旧橡胶掺入水泥混凝土中可形成吸收应变能的结构变形中心,显著改善混凝土的脆性和抗冲击性,减少内部应力造成的各种病害[1]。

但橡胶的掺入会导致混凝土压缩和弯曲强度大幅度下降,主要原因为:橡胶材料为有机材料,亲水性差;水泥浆体为无机材料,亲水性强,2者的物理化学性质差异大,相容性差,界面粘接力弱,导致混凝土强度明显降低[2,3]。

虽然有人尝试采用橡胶颗粒表面改性来提高混凝土的强度,但随橡胶掺量的增加,混凝土弯曲强度下降仍较为明显[4~6],阻碍了橡胶混凝土在路面工程中的大规模应用。

环氧胶粘涂层内应力研究

三峡大学硕士学位论文环氧胶粘涂层内应力研究姓名:曹平申请学位级别:硕士专业:机械制造及其自动化指导教师:游敏20050401内 容 摘 要本文首先阐述了胶粘涂层内应力研究的目的和意义,介绍了目前研究进展;论述了胶粘涂层内应力的起因、测试方法及涂层内应力的调控方法。

对聚合物线膨胀系数与弹性模量的测试方法,颗粒增强复合材料线膨胀系数与弹性模量的理论预测模型进行了简单叙述。

首次利用预埋应变片电测法测定了加SiO2填料后对胶层的线膨胀系数的影响,分析了SiO2添加量对环氧结构胶XH-11线膨胀系数的影响。

随着SiO2添加量的增加,胶层线膨胀系数减小;SiO2填料与环氧结构胶XH-11重量比高于0.45时能显著降低胶层的线膨胀系数。

用硅烷偶联剂处理SiO2对胶粘剂线膨胀系数影响不大。

拉伸应力-应变法可用于测复合材料弹性模量与泊松比,加入SiO2填料增加环氧胶粘剂弹性模量,降低泊松比。

对板上胶层温度上升时的热应力分布进行了有限元分析,分析结果与实验结果吻合。

涂层在界面处压应力最大;随着距界面距离的增加,应力变小;涂层表面横向应力为较小的拉应力。

涂层边缘存在应力集中现象,纵向应力集中程度比横向大,纵、横向应变相互制约。

通过实验,分析了用预埋应变片法研究SiO2填料对胶层固化内应力影响的不适用性。

用双金属基体胶层法测出了胶层固化内应力,当SiO2填料与胶粘剂重量比为0.15-0.45时,能有效降低涂层固化内应力;过量加入SiO2填料反而增大涂层固化内应力。

研究了SiO2对XH-11结构胶剪切和拉伸强度的影响。

无论SiO2是否经过硅烷偶联剂处理,适当的添加量都能提高胶粘剂的强度。

SiO2不经偶联剂处理时,填料与胶粘剂重量比为0.25时,剪切强度最大;比值为0.15时,拉伸强度最大。

偶联剂处理后,比值为0.03时,剪切强度最大;比值为0.015时,拉伸强度最大。

关键词:胶粘涂层 二氧化硅填料 内应力AbstractIn the first part of the dissertation, the object and present research situation of the study on adhesive coats’ curing stress have been critically introduced. And the origination, measuring and curbing methods of curing stress in adhesive coats are discussed. In addition, there is a simple description about the testing ways on Young’s modulus and linear expansion ratio of the polymer, as well as the theoretical calculating model of them about particle strengthening composites.The linear expansion ratio is studied through embedded strain gauges for the first time. With the quantity of SiO2 addition increasing, the linear expansion falls. When the weight rate of them surpassed 0.45, the linear expansion ratio reduced sharply and that silane treated SiO2 particle has nearly no affect on it.The Young’s modulus and Poisson’s ratio can be measured in means of the tensile stress-strain way. With the SiO2 addition increasin g,the former increases and the latter decreases.There is an analysis about the thermal stress distribution in an adhesive coat based on a steel base by FEM when the temperature increases. And the result is in concordance with the experiment. The smaller is the distance to interface, the bigger is the thermal stress. The phenomenon of stress concentration can be found in all the edges of the coat and it is much clearer in the lengthwise direction than in the crosswise. The method of measuring curing inner stress with embedded strain gauges is proved to be unsuitable to study the affect of SiO2 addition on adhesive curing stress. Coat curing stress is measured in a new way with double base coat. It indicates that the curing stress can be effectively curbed when the weight rate of SiO2 and adhesive is between 0.15 and 0.45. In addition, the bigger rate can make the curing stress increased.The affect of SiO2 addition on shear strength and tensile strength has been studied. Whether the SiO2 is treated or untreated by silane, proper SiO2 addition can increase both shear strength and tensile strength. To the untreated SiO2, the weight rate 0.25 of particle and adhesive is optimal for shear strength and the rate 0.15 is best for tensile strength. To the treated SiO2, the rate 0.03 is best for shear strength and the rate 0.015 is optimal for tensile strength.Key Words: adhesive coats silica filler inner-stress三峡大学学位论文原创性声明本人郑重声明:所呈交的学位论文,是本人在导师的指导下,独立进行研究工作所取得的成果,除文中已经注明引用的内容外,本论文不含任何其他个人或集体已经发表或撰写过的作品成果。

降低涂层残余应力的方法

降低涂层残余应力的方法

涂层残余应力是一种因为物理性质的原因,在表面涂层的过程中

造成的平面内的不均匀应力。

如果涂层残余应力得不到有效控制,会

对涂层结构的性能产生负面影响,包括涂层外观和表面质量、早期断

裂以及可靠性问题。

因此,涂层残余应力的控制是提高表面涂覆质量、延长产品使用寿命的关键所在。

为了减少或消除涂层残余应力,可以通过改变涂覆工艺、使用低

应力材料、降低温度、采用多层涂层、采用混合涂层等方法来实现。

降低涂层温度是消除涂层残余应力的有效方法之一。

涂层材料的

热膨胀系数不均衡,容易形成残余应力,而涂层和基体材料在高温时,热膨胀比例变大,残余应力增加,因此可通过降低温度来减少涂层残

余应力。

另外,采用多层涂层也是一种有效的减少涂层残余应力的方法。

多层涂层可以有效地减少残余应力,较单层涂层有更优的均衡性。

多

层涂层中可以添加低应力材料,以有效的削弱涂层结构的残余应力。

最后,采用混合涂层也可以消除涂层残余应力。

混合涂层是将多

种涂层材料混合涂布在基体上,使得不同材料之间的应力能相互抵消,从而实现消除残余应力的目的。

总而言之,通过改变涂覆工艺,使用低应力材料,降低温度,采

用多层涂层,采用混合涂层等方式,都可以有效的消除涂层中的残余

应力,提高表面涂覆质量,从而延长产品的使用寿命。

填料对耐曲折的影响

填料对耐曲折的影响

这个问题,填料对塑料的抗扭曲能力可是大有影响哦。

你知道吗?不同种类的填料加进去之后,塑料就会变得更加耐折。

有的填料让塑料更硬更结实,有的则让塑料变软变韧。

比如,添加碳酸钙填料可以增加塑料的硬度和抗压强度,这适用于制造需要承受较大外力的塑料制品,像汽车保险杠和家电外壳等。

而添加玻璃纤维填料则可以增强塑料的刚性和抗拉强度,这种塑料常用于制造电子产品外壳和汽车内饰件。

另外,添加橡胶填料则能赋予塑料更好的韧性和抗冲击性,这种塑料通常用于制造需要耐冲击的日用品,比如手机外壳和儿童玩具。

可见,通过添加不同种类的填料,我们可以根据产品的实际需求来调节塑料的性能,真是巧夺天工呢。

总之加了填料之后,塑料的抗弯曲性能总是能得到提升的。

这对于一些需要经常弯折的塑料制品来说真是太好了,比如说手机外壳啊,汽车零件啊,什么的。

再例如,在制造手机外壳时,加入适量的填料可以大大提高外壳的抗弯折性能,减少因频繁弯折而导致的开裂和损坏。

又比如在汽车零件生产中,诸如保险杠、车门等部件,添加合适的填料后也能更好地抵抗外力的作用,延长使用寿命。

总的来说,在各种需要耐弯曲性的塑料制品生产中,填料技术

的应用都能为产品带来显著的性能改善,这对于提高产品质量和用户体验至关重要。

所以呢,在选择塑料原料的时候,可得好好考虑一下添加哪种填料才是最合适的。

填料在橡胶产品的作用及用量

填料在橡胶产品的作用及用量橡胶工业大量使用填料作配合剂,其用量仅次于橡胶耗用量。

补强填料用于橡胶,不仅能提高橡胶制品的强度,而且能改善胶料的加工性能,并赋予制品良好的耐磨耗、耐撕裂、耐热、耐寒、耐油等多种性能,可延长制品的使用寿命。

非补强填料用于橡胶,主要起填充增容作用,某些品种也兼有隔离、脱模或着色的作用。

橡胶产品对填料的要求1一般要求(1)补强填料粒子表面要有强的化学活性,能与橡胶产生良好的结合,能改善硫化胶的力学性能、耐老化性能和粘合性能。

非补强填料粒子表面呈化学惰性,和橡胶不产生化学结合,不影响硫化胶的力学性能及耐候性、耐酸碱性和耐水性。

(2)有较高的化学纯度,细度要均匀,对橡胶有良好的湿润性和分散性。

(3)不易挥发,无臭、无味、无毒,有较好的贮存稳定性。

(4)用于白色、浅色和彩色橡胶制品的填料,还要求不污染,不变色。

(5)价廉易得。

2-性能要求(1)细度:一般说,补强填料颗粒越细,比表面积越大,和橡胶接触面积也越大,补强效果越好。

非补强填料颗粒越细,加入橡胶后混炼效果越好。

但必须分散均匀,如分散不均匀,即使颗粒很细,混炼效果亦不好。

(2)颗粒形状与晶型:填料颗粒形状以球形较好,片形或针形填料在硫化胶拉伸时容易产生定向排列,导致永久变形增大,抗撕裂性能降低。

补强填料中炭黑和白炭黑为无定形,其他填料也有结晶型的。

比如硅微粉虽与白炭黑化学成分均为二氧化硅,但前者为结晶型,后者为无定型。

结晶型填料又分为异轴结晶和等轴结晶两种。

同轴结晶x、y、z三轴相似,各向同性。

异轴结晶x、y、z三轴有显著差异,各向异性在常用非金属矿物填料中,陶土、石墨、硅藻土属异轴结晶系。

碳酸钙为等轴结晶系。

要求耐磨和耐撕裂性能好的橡胶制品,不宜用异轴结晶系物质作补强填料。

(3)表面性质:粉体填料混入橡胶,其粒子被橡胶分子包围,粒子表面被橡胶湿润的程度对补强效能有很大影响。

不易湿润的颗粒,在橡胶中不易分散,容易结团,降低其补强效能。

胶水固化应力分析

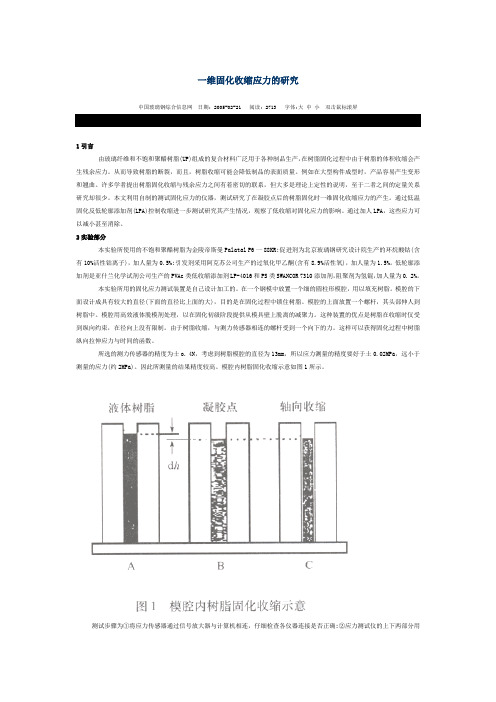

一维固化收缩应力的研究中国玻璃钢综合信息网日期: 2005-02-21 阅读: 2713 字体:大中小双击鼠标滚屏1引言由玻璃纤维和不饱和聚醋树脂(UP)组成的复合材料广泛用于各种制品生产,在树脂固化过程中由于树脂的体积收缩会产生残余应力。

从而导致树脂的断裂,而且,树脂收缩可能会降低制品的表面质量。

例如在大型构件成型时,产品容易产生变形和翘曲。

许多学者提出树脂固化收缩与残余应力之间有着密切的联系,但大多是理论上定性的说明,至于二者之间的定量关系研究却很少。

本文利用自制的测试固化应力的仪器,测试研究了在凝胶点后的树脂固化时一维固化收缩应力的产生。

通过低温固化反低轮廓添加剂(LPA)控制收缩进一步测试研究其产生情况,观察了低收缩对固化应力的影响。

通过加人LPA,这些应力可以减小甚至消除。

2实验部分本实验所使用的不饱和聚醋树脂为金陵帝斯曼Palatal P6一88KR;促进剂为北京玻璃钢研究设计院生产的环烷酸钴(含有10%活性钴离子),加人量为0.5%;引发剂采用阿克苏公司生产的过氧化甲乙酮(含有8.9%活性氧),加人量为1.5%。

低轮廓添加剂是亚什兰化学试剂公司生产的PVAc类低收缩添加剂LP-4016和PS类SWANCOR 7310添加剂,阻聚剂为氢锟,加人量为0. 2%。

本实验所用的固化应力测试装置是自己设计加工的。

在一个钢模中放置一个细的圆柱形模腔,用以填充树脂。

模腔的下面设计成具有较大的直径(下面的直径比上面的大),目的是在固化过程中锁住树脂。

模腔的上面放置一个螺杆,其头部伸人到树脂中。

模腔用高效液体脱模剂处理,以在固化初级阶段提供从模具壁上脱离的减聚力。

这种装置的优点是树脂在收缩时仅受到纵向约束,在径向上没有限制。

由于树脂收缩,与测力传感器相连的螺杆受到一个向下的力。

这样可以获得固化过程中树脂纵向拉伸应力与时间的函数。

所选的测力传感器的精度为士o. 4N,考虑到树脂模腔的直径为13mm,所以应力测量的精度要好于土0.02MPa,远小于测量的应力(约2MPa)。

环氧类防腐涂料的防腐原理

环氧类防腐涂料的防腐原理环氧类防腐涂料是一种广泛应用于金属表面防腐的材料。

它是由环氧树脂、固化剂、填料和溶剂等组成的一种防腐涂料,具有优异的防腐性能和耐候性。

环氧类防腐涂料的防腐原理主要包括以下几个方面:1. 隔离层作用:环氧类防腐涂料能够形成一层坚固的涂层,将金属表面与外界环境隔离开来,阻止了氧气、水蒸气、酸碱等腐蚀介质与金属表面的接触,从而延缓了金属的腐蚀速度。

2. 阻氧性能:环氧类防腐涂料由环氧树脂和固化剂组成,固化后能够形成具有致密结构的固体膜层,能够很好地阻止氧气的渗透进入金属表面,使得金属不容易被氧化。

3. 良好的附着力:环氧类防腐涂料具有良好的附着力,能够牢固地附着在金属表面上。

涂层与金属表面的牢固结合能够防止涂层脱落,从而保护金属表面不受腐蚀。

4. 耐化学性能:环氧类防腐涂料具有较高的化学稳定性,能够抵抗酸碱、盐、溶剂等化学介质的侵蚀。

涂层能够承受较强的化学腐蚀,保护金属表面不受侵蚀。

除了以上防腐原理之外,环氧类防腐涂料还具有以下特点:1. 耐磨性能好:环氧类防腐涂料具有较高的硬度和耐磨性,能够抵御金属表面受磨蚀和磕碰的损伤,延长金属的使用寿命。

2. 耐温性能好:环氧类防腐涂料具有较好的耐高温性能,能够在高温环境下保持涂层的稳定性和防腐性能。

3. 施工方便:环氧类防腐涂料具有较好的流动性和涂覆性能,易于施工操作。

它可以通过喷涂、刷涂、滚涂等方法涂覆在金属表面上,形成均匀、连续的涂层。

总之,环氧类防腐涂料的防腐原理主要是通过形成一层隔离层,阻止腐蚀介质与金属表面的接触;通过阻氧性能,降低氧气渗透进入金属表面的速度;通过良好的附着力,确保涂层牢固地附着在金属表面上;通过良好的化学稳定性,抵抗化学介质的侵蚀。

环氧类防腐涂料具有良好的防腐性能和耐候性,广泛应用于各个领域,保护金属不受腐蚀,延长金属的使用寿命。

环氧树脂胶泥封头

环氧树脂胶泥封头环氧树脂胶泥封头是一种广泛应用于各种工业领域的密封材料,具有良好的粘接性能、耐化学腐蚀性能和耐磨性能。

本文将从环氧树脂胶泥封头的组成、性能、应用及施工方法等方面进行详细介绍。

一、环氧树脂胶泥封头的组成环氧树脂胶泥封头主要由环氧树脂、固化剂、填料、助剂等组成。

其中,环氧树脂是胶泥的主要成分,具有优异的粘接性能和耐化学腐蚀性能;固化剂是环氧树脂胶泥封头固化过程中必不可少的物质,可以加速环氧树脂的固化速度,提高胶泥的硬度和强度;填料主要用于改善胶泥的性能,如降低成本、提高耐磨性能等;助剂则是为了提高胶泥的施工性能和使用性能,如增塑剂、稀释剂、消泡剂等。

二、环氧树脂胶泥封头的性能1. 良好的粘接性能:环氧树脂胶泥封头与金属、非金属材料之间具有优异的粘接性能,能够牢固地粘附在各种表面上,形成均匀、紧密的粘接层。

2. 耐化学腐蚀性能:环氧树脂胶泥封头具有良好的耐酸、耐碱、耐盐等化学腐蚀性能,能够在各种恶劣的化学环境下长期使用。

3. 耐磨性能:环氧树脂胶泥封头具有良好的耐磨性能,能够承受长时间的摩擦和磨损,保持良好的密封效果。

4. 耐高温性能:环氧树脂胶泥封头具有良好的耐高温性能,能够在高温环境下保持稳定的性能,不发生软化、熔化等现象。

5. 低温柔韧性:环氧树脂胶泥封头具有一定的低温柔韧性,能够在低温环境下保持较好的柔韧性,避免因温度变化而产生裂纹。

三、环氧树脂胶泥封头的应用1. 石油化工行业:环氧树脂胶泥封头广泛应用于石油化工行业的管道、储罐、阀门等设备的密封和防腐保护。

2. 电力行业:环氧树脂胶泥封头可用于电力行业的变压器、开关柜等设备的密封和防腐保护。

3. 水处理行业:环氧树脂胶泥封头可用于水处理行业的泵、管道等设备的密封和防腐保护。

4. 船舶制造行业:环氧树脂胶泥封头可用于船舶制造行业的船体、船舱等部位的密封和防腐保护。

5. 食品医药行业:环氧树脂胶泥封头可用于食品医药行业的设备、容器等部位的密封和防腐保护。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

银 纹发 生 分枝 , 而 吸 收 大 量 的 能量 ; 从 同时 , 大量 银 纹 之 间 应力 场 的相 互作 用 , 可阻止 银纹 的进一 步 发展 , 又

引起 。

.

2 1 涂 层 的 内应 力可 以近 似 用下 式来 表 示 .

=

K ・E ・ 口 ( ,一口 )・ Z 一2 ) 。 ( 5

式 中: 盯— —热 应 力 ;

— —

常数 ;

() 涂 料 和基 材 的线 膨 胀 系数 不 同 ( 表 1 , 2 如 ) 在

E—— 弹性 模 量 ;

量、 热膨胀系数和 , 是减少热应力的有效途径。 2 2 填 料对 降低 环氧 厚涂 层 内应 力 的作 用 . 由于树脂 的线膨胀 系数一般 比填 料高 l 2 个数

量级 , 因此填料的加入不但可以提高涂料的固含量 , 而

[ 作者 简介 ] 高焕方 (9 3 , , 宁铁法人 , 17 一)男 辽 工程 师 , 从事涂 料应用研究 。

温度 变 化时 产 生 的热 应 力 , 果漆 膜 和 基 材 的 线膨 胀 如 系数 不 同 , 在温 度 变 化 时产 生 的应 力 正 比于 温 度 的 变

a —— 树脂 的线 膨 胀 系数 ; , a — —基 材 的线 膨胀 系 数 ; 。

— —

化, 因此如果热应力过大 , 固化温度不宜太高 。

树 脂 的玻 璃 化温 度 。

2 ’ 低 内应 力 的方 法 降

影响 内应力 的因素较多 , 如树脂分子量 、 填料 、 增

韧剂 、 性稀 释 剂 及 固化 温 度 等 , 中仅 对 填 料及 液 活 文

[ 收稿 日期]1)0 7 22 1 X- 2

从公 式 中 可 以看 出 降 低 环 氧 树 脂 体 系 的 弹 性 模

维普资讯

5 4

Au g. 2 02 0

v0 . No . 131 4

且 可 以 降低 涂层 的线 膨胀 系数及 其 在 固化 过程 中的体

23 液体 橡 胶对 降低 环 氧 厚涂 层 内应 力 的作 用 . 对 环 氧树 脂进 行 改性 的 橡胶 通 常 称 为 液 体 橡 胶 。 液体 橡胶 通 过 其 活 性 端 基 ( 羧 基 、 如 羟基 、 基 等 ) 氨 与 环 氧树脂 中活 性基 团 ( 环 氧基 、 基 等 ) 应 形 成 嵌 如 羟 反 段 。在树 脂 固化过 程 中 , 氨类 等 环 氧 固化 剂 及 带 有 活 性 基 团 的液体 橡 胶 等增 韧剂 与环 氧 树脂 相互 交 联 形成 互 穿 网络 型结 构 , 高 了漆膜 的韧性 和延 伸 率 , 提 降低 了

表 面 技 术

第3卷 第4 1 期

5 3

填 料及液体 橡胶对 降低环氧 厚涂层 内应 力的作用

高 焕 方

( 兵器工业第五九研究所 , 庆 4 03 ) 重 0 09

[ 摘要 ] 简要介 绍了 内应力产 生的原 因并重 点分析 了填 料及 液体 橡胶 对降低 环氧 厚涂 层 内应 力的作 用机 [ 关键词 ] 内应 力; 厚涂层 ; 环氧树脂 [ 中图分类 号] G 7 . T 14 4 [ 献标识码 ] 文 B [ 文章编号 ]0 1 6 o2 0 )l—05 —0 10 —36 (02 0 4 03 2

体橡胶在降低环氧厚涂层 内应力的作用进行 了分析 。

表 1 不同材料 的线膨 胀 系数 ・

应力环氧厚涂层体系对提高漆膜 的附着力 、 高施工 提

工效 具有 重 要 的意 义 。

1 内应 力 产 生 的 原 因

内应 力 的产生 主要 有 u : j

() 涂 料 固化 过 程 中 由于体 积 收 缩 产 生 收缩 应 1 力 。不 管用 何 种方 式涂 料 固化 都 难免 发 生一 定 的体 积 收缩 , 缩不 仅 可 因溶 剂 的挥 发 引起 , 可 因化学 反应 收 也

弹 性模 量 。

积收缩 , 从而降低涂层的热应力 , 提高涂层 的附着力。 般认 为填 料 的这 种作 用 首先 是 填料 粒 子 的活性 表面 能 与若 干个 高 分子链 相 结合 , 形成 一种 交联 结 构 ,

一

因此 当其受 到 应力 作 用 时 , 力 将 均 匀 地 传 递 到 填 料 应

大量银 纹 之 间应 力 场 的 相 互作 用 , 可 阻 止 银 纹 的进 又

0 引 言

由于 固化 时 的体 积 收缩 和 线膨 胀 系数 差异 而存 在 于漆 膜 内部 的应 力 称 为 内应 力 。漆膜 的 内应力 是 影 响 附着 力 的重 要 因素 , 果 内应力 过 大 , 如 漆膜 有 可能 损坏 或从 基 材上 脱 落 。另外 , 如果 环 氧厚涂 层 热应 力 过大 , 环氧 的 固化 温 度 就 不 可 能 太 高 , 般 为 4 一 5—5 ℃ , 0 这 样 固化 时间会 加 长 , 工 工 效 会 较 低 。 因此 研 究 低 内 施

在 环氧 树 脂 固化 过 程 中 , 些 橡 胶 段 从 基 体 中析 一 出来 , 物理 上形 成 以环 氧树 脂 为 连续 相 , 在 以橡 胶 段为 分 散相 的两 相 结 构 l。 由于 环 氧 相 的存 在 , 涂 层 的 5 ] 使 弹性模 量 和硬 度 不 至 于 过 分 下 降 , 分 散 的橡 胶 段 则 而 可作 为大 量应 力 的集 中物 。 当材 料 受 到 应 力 作 用 时 , 它们 可 以引 发 大量 的银 纹 , 而 吸 收 大量 的能 量 , 从 同时

填料对降低环氧厚涂层内应力的作用由于树脂的线膨胀系数一般比填料高个数量级因此填料的加入不但可以提高涂料的固含量而收稿日期66作者简介高焕方且可以降低涂层的线膨胀系数及其在固化过程中的体积收缩从而降低涂层的热应力提高涂层的附着力

维普资讯

22 月 0 年8 O