不锈钢板坯的高温力学性能及连铸二次冷却工艺中的应用

20 不锈钢板坯连铸温度场及二冷配水优化的研究_赵莉萍

不锈钢板坯连铸温度场及二冷配水优化的研究赵莉萍 王宝峰 麻永林(包头钢铁学院) 张建国 赵建伟 郭家祺(太原钢铁公司) 摘 要 采用有限元法编制了计算不锈钢板坯在连铸时凝固过程温度场及坯壳的生长随时间的变化。

将计算结果与实测结果进行了比较,得出影响铸坯温度场和凝固末端位置的主要因素是拉速和二冷配水,而过热度影响较小。

关键词 温度场 板坯连铸 二冷配水Study on optimization of Temperature Field and water Distribution at theSecondary Cooling Zone in Continuous C asting Slab of Stainless SteelZhao Liping Wang Baofeng Ma Yonglin(Baotou Iron&Steel Institute)Zhang Jianguo Zhao Jianwei Guo Jiaqu(Taiyuan Iron&Steel Corp.) Abstract The Shell growth and temperature field during continuous casting of Stainless steel slab ar e calculated by FE M.Influences of superheat,casting speed and secondary c ooling zone are analyzed.Results of a comparison bet w een the calculated value and actual measurements sho w that instead of superheat the casting speed and the secondary cooling are primar y factors affecting the femperature field and the location of solidified end.Key words temperature field continuous casting of billet secondary cooling zone1 板坯凝固的传热数学模型1.1 数学模型为计算方便在计算中作了一些简化:1)铸坯在凝固过程中内部存在固相区、液相区和固液糊状区三个区域。

不锈钢热轧和连铸钢坯

不锈钢热轧和连铸钢坯不锈钢是一种耐腐蚀、无磁性的合金材料,广泛应用于许多领域,如建筑、制造业和化工等。

而不锈钢的生产过程中,热轧和连铸钢坯是两种常见的生产工艺。

本文将分别介绍不锈钢热轧和连铸钢坯的特点和应用。

一、不锈钢热轧不锈钢热轧是通过将不锈钢坯料加热至适当温度后,在热轧机上进行轧制,最终得到所需的板材、带材或型材。

热轧工艺可以提高不锈钢的塑性和韧性,使其具有更好的机械性能和表面质量。

热轧工艺的主要特点是温度高、变形大、生产效率高。

在热轧过程中,不锈钢坯料经过预热后,通过多道次的轧制和拉伸,逐渐形成所需的板材或型材。

由于高温下不锈钢的塑性较好,因此可以获得较大的变形,使得板材或型材的尺寸精度和表面质量得到较好的控制。

不锈钢热轧产品广泛应用于建筑、船舶、化工等领域。

例如,不锈钢板材可以用于制作厨具、餐具和装饰材料,不锈钢型材则常用于制造建筑结构和机械零件。

不锈钢热轧产品具有良好的耐腐蚀性能和强度,能够满足各种特殊环境下的使用需求。

二、连铸钢坯连铸是一种将液态金属直接连续铸造成坯料的工艺。

连铸钢坯是通过将熔融的钢液倒入连铸机中,经过冷却和凝固后形成的长方形坯料。

连铸工艺具有高效、节能的特点,可以大量生产高质量的钢坯。

连铸钢坯的主要特点是坯料形状规整、组织均匀、表面质量好。

由于连铸工艺中钢液经过冷却和凝固后直接形成坯料,因此可以获得较好的尺寸精度和表面平整度。

同时,连铸工艺还能够控制钢坯的组织和化学成分,使得钢坯具有良好的力学性能和可加工性。

连铸钢坯广泛应用于钢铁工业,是制造钢材的重要工艺环节。

通过连铸工艺可以生产各种规格和材质的钢坯,用于制造建筑结构、机械零件和汽车零部件等。

连铸钢坯具有高强度和良好的可塑性,能够满足不同领域的使用需求。

不锈钢热轧和连铸钢坯是不锈钢生产中常见的工艺。

不锈钢热轧通过高温轧制,可以获得尺寸精度高、表面质量好的产品;连铸钢坯通过连续铸造,可以大量生产高质量的钢坯。

这两种工艺都具有广泛的应用领域,能够满足不同行业对不锈钢产品的需求。

连铸二次冷却技术

连铸二次冷却技术连铸二次冷却技术是一种先进的冶金技术,广泛应用于钢铁生产中。

它能够有效地改善钢材的质量和性能,并提高生产效率。

本文将从连铸二次冷却技术的原理、应用和优势等方面进行阐述。

连铸二次冷却技术是在连铸过程中对钢坯实施二次冷却的一种方法。

连铸是将熔融的钢液直接注入铸型中,通过快速凝固形成钢坯的过程。

然而,由于连铸速度较快,钢坯内部的温度梯度较大,容易产生缺陷,如结晶器板裂纹、气孔等。

为了解决这些问题,连铸二次冷却技术应运而生。

连铸二次冷却技术的原理是在钢坯连铸过程中,通过在连铸机出口处设置冷却装置,对钢坯进行高效冷却。

冷却装置通常由喷淋系统和冷却器组成。

喷淋系统通过喷嘴将冷却介质均匀地喷洒在钢坯表面,使其迅速冷却。

冷却器则通过引入冷却介质,使钢坯内部也能得到充分的冷却。

这样,可以有效地控制钢坯的温度梯度,降低缺陷的产生。

连铸二次冷却技术在钢铁生产中具有广泛的应用。

首先,它可以改善钢材的质量和性能。

通过控制钢坯的冷却速度和温度分布,可以使钢材的晶粒细化,晶界清晰,提高其力学性能和耐热性能。

其次,连铸二次冷却技术还能降低钢铁生产的能耗和生产成本。

由于钢坯冷却时间缩短,生产周期减少,能耗也相应降低。

此外,冷却介质可以循环利用,减少资源的浪费。

与传统的连铸技术相比,连铸二次冷却技术具有明显的优势。

首先,连铸二次冷却技术可以灵活地调整冷却参数,适应不同钢种和规格的生产需求。

其次,该技术的操作简单,易于控制,减少了人为因素对产品质量的影响。

再次,连铸二次冷却技术具有较高的冷却效率,能够快速冷却钢坯,提高生产效率。

最后,该技术可以降低环境污染。

由于冷却介质可以循环利用,减少了废水和废气的排放。

连铸二次冷却技术是一种先进的冶金技术,对于改善钢材质量、提高生产效率具有重要意义。

通过合理应用该技术,可以有效地控制钢坯的温度梯度,减少缺陷的产生,提高钢材的质量和性能。

同时,连铸二次冷却技术还能降低能耗和生产成本,减少环境污染,具有广阔的应用前景。

铸坯连铸二次冷却模型的研究与开发

铸坯连铸二次冷却模型的研究与开发连铸二次冷却在连续铸钢过程中占有非常重要的作用,与铸坯的质量和产量都有密切的联系,所以二次冷却模型越来越受到了人们的关注。

随着科学技术的不断进步,计算机技术逐渐应用到了二次冷却当中,为连铸提供了很大的便利。

本文将从二次冷却的重要性出发,分析铸坯二冷配水数学模型的建立,以及铸坯连铸二次冷却仿真软件的开发。

标签:铸坯连铸技术连铸二次冷却模型仿真软件引言伴随着我国产业结构的转型,钢铁工业的发展也受到了一定的影响,为了在降低生产成本的基础上,产出更加优质的钢材,以提高企业的经济效益,必须要对整个生产过程进行优化,其中最先创新的就是连铸二次冷却的过程了,接下来我们就对此进行简要说明。

一、连铸二次冷却的作用1.缩短冷却时间连铸二次冷却对冷却区的设备、冷却工艺以及冷却水等方面都有很大的改进,使其可以在很大程度上缩短铸坯冷却的时间,从而降低时间成本,以提高连铸机的生产能力。

此外,当前我国对于连铸二次冷却的技术要求非常高,可以有效地保证整个连铸过程的安全性,从而可以尽最大可能的降低事故的发生的可能性,使机械设备能够更加高效地运转,达到较高的生产效率。

随着技术的发展,我国逐渐出现了多种多样的二次冷却模型,对于缩短冷却时间的意义十分重大。

2.获得良好的铸坯质量二次冷却最主要的目的是形成铸锭凝壳,这样可以使铸坯在离开结晶器之后,接受连续的冷却,直到铸坯完全凝固,从而使其获得良好的铸坯质量,以提高钢材的质量,比如,连铸二次冷却可以在一定的温度条件下实现弯曲、矫直等过程。

而且,连铸二次冷却可以很好的提高冷却效率,使铸坯表面的温度能够保证均衡,而且还能够根据不同的要求调整冷却的温度,这也就保证了铸坯的质量,从而促进钢铁企业经济效益的提高,使用先进的冷却技术,对于我国钢铁工业的进步有很大的推动作用。

二、数学模型的建立对于连铸二次冷却来说,数学模型是最常用到的,而且设计起来还是较为容易,操作过程也是比较方便快捷的,接下来,我们说明铸坯凝固传热数学模型和铸坯二冷配水数学模型这两种模型的建立。

连铸钢坯二次冷却制度的优化研究

连铸钢坯二次冷却制度的优化研究(河北唐银钢铁有限公司,河北唐山064000)在国民经济发展中,钢铁生产处于重要地位,是重要的支柱产业,对国民经济的健康发展有着重大的影响。

连铸是钢铁工业的核心生产环节,对对于提高钢铁生产效率和质量都有直接的影响,长期以来一直是钢铁工业的热门研究内容。

在钢铁生产中二次冷却制度对于连铸的质量有着重要影响。

在实际的连铸生产中,很多企业都存在着二次冷却不规范问题,影响了连铸钢坯的质量。

本文从二次冷却制度的特点和常见问题进行论述,提出了几点优化建议。

标签:连铸钢坯;二次冷却;优化连铸钢坯的质量决定因素包括众多方面,主要衡量标准是表面质量和内部质量。

连铸钢坯的完成,需要经过能量的释放和热量的传递,从液态钢变为固态钢。

这一过程,对冶炼工艺和设备都有极高的要求。

在控制好冶炼工艺和设备后,最为重要过程就是二次冷却了。

能否生产出合格的连铸钢坯,全部由二次冷却过程决定。

因此,二次冷却制度极为重要。

1 连铸二次冷却的作用和特点连铸钢坯的生产过程,主要是通过对流传热和传导、辐射等方式,使钢水中的热能释放出去,转为固态钢坯。

释放的热量主要是显热、潜热、过热这三部分的能量。

过热是从液态钢水的浇铸温度TC到液相温度T1时,所释放出来的热量。

而潜热则是从液相温度T1到固线温度Ts时送释放的热量。

显热是从固相温度Ts到普通的环境温度T0这一冷却过程释放的热量。

2 连铸钢坯质量与二次冷却的紧密关系二次冷却对连铸钢坯的质量有着重要影响。

连铸钢坯的生产过程中,影响其质量的因素主要包括了钢水温度、拉速、铸坯断面以及结晶器和钢种等。

在操作工艺和铸机设备条件固定的情况下,所有影响钢坯质量的因素中,只有二次冷却这一因素可以人为控制。

如果二次冷却弱冷时,会降低铸坯的凝固速度,虽然生产率有所下降,但可以在高温下生产钢坯,有利保证钢坯的质量。

当二次冷却遇到强冷时,可以加快铸坯的凝固速度和拉速,让铸机保持较高的生存率,但容易产生各种裂纹,使铸坯存在缺陷。

不锈钢板坯的高温力学性能及连铸二次冷却工艺中的应用

ma c h i n e.t h e h i g h t e mp e r a t u r e p r o p e r t i e s o f c a s t i n g s l a b o f ns a t e n i t e s t a i n l e s s s t e e l 2 0 1( 6 . 5 4 Mn 一 1 6 . 7 1 C r 一 3 . 6 2 Ni )a n d s t e e l J 4( 8 . 9 3 Mn 一 1 4 . 8 4C r 一 1 . 0 8 Ni 一 1 . 2 5 C u),f e r r i t e s t a i n l e s s s t e e l 4 3 0( 1 6 . 2 9 C r )a nd ma r t e n s i t e s t a i n l e s s s t e e l 4 1 0 S

却, 矫 直温度 9 0 0— 9 5 0 o C; 4 1 0 S钢用较弱二次冷却 , 矫直温度 ≥9 8 0℃ 。

关键词

奥 氏体

铁素体

马氏体

不锈 钢

板坯

高温性 能

连铸

二次冷却

Hi g h Te mp e r a t u r e Pr o p e r t i e s o f S l a b o f S t a i n l e s s S t e e l s a n d

Ap p l i c a t i o n i n Co n c a s t i n g S e c o n d a r y Co o l i n g Pr o c e s s

Xi e C h a n g c h u a n ,Ha n L i n a ,Hu B o ,C u i L i x i n a n d A i J i a n ( 1 C C T E C E n g i n e e i r n g C o L t d , Wu h a n 4 3 0 0 7 3 ; 2 Me t a l l u r g i c a l a n d E c o l o g i c l a E n g i n e e i r n g S c h o o l , U n i v e r s i t y o f S c i e n c e a n d T e c h n o l o g y ,B e i j i n g 1 0 0 0 8 3 ; 3 S t a i n l e s s S t e e l Wo r k s , T a i s h a n I r o n a n d S t e e l C o , L a i w u 2 7 1 1 0 0 )

连铸二次冷却技术

连铸二次冷却技术连铸二次冷却技术是一种用于钢铁生产中的关键技术,它可以显著提高钢坯的质量和生产效率。

本文将从其原理、应用、优势以及未来的发展方向等方面对连铸二次冷却技术进行详细介绍。

我们来了解一下连铸二次冷却技术的基本原理。

连铸二次冷却技术是指在连铸过程中,通过在钢坯表面进行二次冷却,以加快钢坯的冷却速度和降低温度梯度。

这种技术通常通过在连铸机的出铸口处设置冷却装置,将冷却水喷洒在钢坯表面,形成薄冰层,从而实现钢坯的二次冷却。

连铸二次冷却技术在钢铁生产中具有广泛的应用。

首先,它可以显著提高钢坯的质量。

通过二次冷却,可以减少钢坯表面的氧化层和夹杂物,提高钢坯的表面质量和内部结构。

同时,二次冷却还可以使钢坯的温度均匀分布,减小温度梯度,避免内部应力和裂纹的产生,提高钢坯的整体质量。

连铸二次冷却技术还可以提高钢铁生产的效率。

传统的连铸技术中,钢坯在冷却过程中需要经历较长的时间,导致生产周期延长。

而采用连铸二次冷却技术后,钢坯的冷却速度得到了显著提高,可以缩短冷却时间,增加生产效率。

此外,连铸二次冷却技术还可以减少连铸过程中的能耗,降低生产成本。

连铸二次冷却技术相比传统的连铸技术具有诸多优势。

首先,它可以提高钢坯的质量和表面光洁度,减少表面缺陷的产生。

其次,连铸二次冷却技术可以显著减少内部应力和裂纹的产生,提高钢坯的整体性能。

此外,连铸二次冷却技术还可以减少钢坯的变形和收缩,提高产品的准确度和一致性。

因此,连铸二次冷却技术在钢铁生产中具有广阔的应用前景。

然而,目前连铸二次冷却技术还存在一些挑战和亟待解决的问题。

首先,连铸二次冷却技术需要大量的冷却水资源,对水资源的需求较大。

其次,连铸二次冷却技术对冷却设备的要求较高,需要保证设备的稳定性和可靠性。

此外,连铸二次冷却技术在实际应用中还需要解决一些工艺问题,如冷却水的喷洒方式和参数的选择等。

为了进一步发展连铸二次冷却技术,我们可以从以下几个方面进行努力。

首先,可以研究新型的冷却介质和冷却方式,以减少对冷却水的需求。

二冷动态配水在莱钢板坯连铸中的应用

二冷动态配水在莱钢板坯连铸中的应用宁伟1 卢波1 谢兴军1 阎炳正1 刘伟涛2 白居冰2 钱亮2(1.莱钢银山型钢炼钢厂,莱芜,271104;2.中冶连铸北京冶金技术研究院,北京,100081)摘要:莱钢银山型钢原2#连铸机采用参数法进行二冷自动配水,在热换中包和水口等操作中,由于拉速变化,水量波动较大,容易造成设备故障和铸坯质量问题。

经过对原有铸机进行改造,采用二冷动态配水,解决了在非稳定生产情况下存在的问题,铸坯质量得到了较大提高。

本文介绍所采用的动态配水模型。

关键词:板坯连铸机,二冷动态配水前言莱钢型钢2#老连铸机是2004年7月投产的常规板坯连铸机,铸坯的二次冷却采用参数控制。

参数控制的思路是根据浇铸钢种的特性,找出要使铸坯(若干控制点)表面温度符合目标温度时各冷却段水量的控制参数A、B、C,建立符合二次方程式的水量控制模型。

这里A、B、C是储存于智能仪表(PLC)的参数,V是拉坯速度,Q是各回路冷却水量[1]。

在实际应用中,如果拉坯变化不大,这种控制方式可以将铸坯温度控制在目标温度附近,能够保证铸坯内部质量。

但这种控制为静态控制,只能适用于拉速相对稳定的情况。

在热换中包和水口等过程中,拉速从正常值降到零或低拉速,各个冷却区的水量会同时减小。

但是,此时铸坯表面温度还较高,在内部钢水静压力的作用下,铸坯会产生鼓肚变形,导致铸坯内部产生裂纹和偏析;鼓肚变形还会增加拉坯阻力,造成设备故障。

为了解决减速过程中的问题,莱钢技术人员在生产实践中摸索出一套工艺参数,采用人工控制,在热换中包过程中逐步降低拉速,逐步降低各个冷却区的水量。

这种控制方式人为因素较多,不能很好地控制生产,不能有效地保证铸坯质量。

经过两年的生产实践,发现该连铸机不能满足产量和质量的要求,为了提高产量和铸坯质量,2007年10月,对老铸机进行了改造,采用了新的二冷动态配水技术。

目前,在国外先进的连铸机上,已经采用了“坯龄模型”和表面目标温度控制等方法[2]。

板坯连铸二次喷淋冷却改造实践

[1]刘欣, 张洪来, 李洪勇.R9m 方坯连铸二次冷却工艺的优化.山东 冶金,2005,(03) 中国科学技术出版社, [2] 干勇 . 品种钢优特钢连铸 900 问 . 北京: 2007

36

2008 年第 3 期

http:www.jssjzz.com

金属世界

综述发展

度由小到大的排列顺序为: Ar、 N2、 CO2 和 He。对于 同一种保护气体, 喷嘴的角度和高度、 喷吹气体流量 和压力对于焊缝成形都会产生不同结果。当侧吹喷 嘴高度增大时, 等离子体云团的平均体积减小, 焊缝 熔透率增大,焊缝背面熔宽增大,焊缝正面熔宽减 小。 当侧吹气体流速增大时, 等离子体云团平均体积 减小, 焊缝的熔透率增大, 焊缝背面熔宽增大, 焊缝 正面熔宽减小。顶吹气流和侧吹气流的合流角约为 40°时等离子体云团平均体积最小,焊缝背面熔宽 最大。 等离子体云团有两种典型的形态, 即焊透时出 现体积较小的等离子体云团, 焊缝横截面呈 “梯” 形, 焊缝横截面面积较大;未焊透时出现体积较大的等 离子体云团, 焊缝横截面为 “钉” 形, 焊缝横截面面 积较小。两种形态出现的频率和熔透率有关。

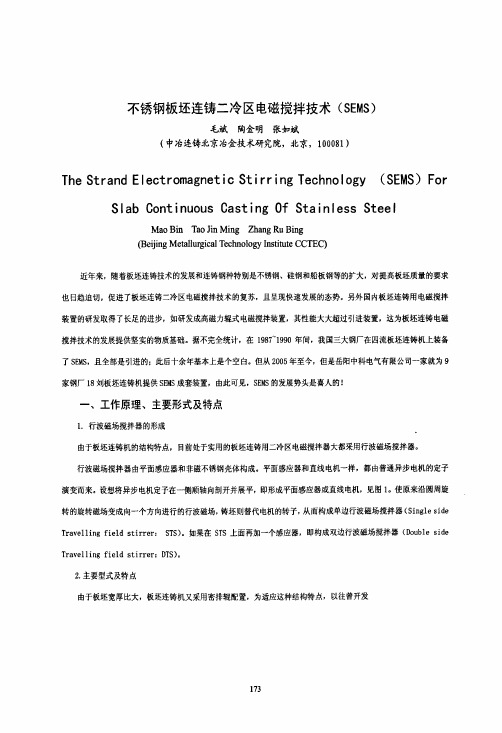

不锈钢板坯连铸二冷区电磁搅拌技术SEMS

增加了铸坯等轴晶率,达到40%’60%. 改善铸坯内部裂纹,使最高裂纹指数从不搅拌的平均2.48级下降到搅拌后的平均0.87级 电磁搅拌能改善成品质量,抑制瓦楞状缺陷的出现. 电磁搅拌能简化低牌号无取向硅钢的工艺,节约能源,降低成本.

●

●

・

③舞钢炼钢厂 舞钢搅拌A36、SM490B、16MnR等试样的硫印对比表明,两种样坯的质量迥然不同。专家鉴定认为,未搅拌的铸 坯内部质量为B1.0级,而经过搅拌的铸坯内部质量上升到C0.5级,偏析现象明显改观。 ④柳州钢厂 柳钢使用国产高磁力RTS(辊式),在搅拌船板钢上取得了明显的效果:平均等轴晶率≥5096;中间和中心裂纹 基本消除,中心偏析减小到CO.5级。

●

提高了等轴晶率:由不搅拌的10%’20%提高到搅拌后的30%’50%。 改善了中心偏析;由不搅拌的2.0’2.5A降低到搅拌后的I.5C,A级最差,C级最好。 放宽了过热度:过热度的范围为5’30℃ 提高了拉速:如250ram厚度,1.1m/min提高到I.4m/min。

●

・

・

179

②武钢二炼钢 武钢二炼钢搅拌硅钢取得了明显效果。

表2

杆入式 型式

宝钢(引进) 西峡(国产)

辊式 柳钢(国产)

鞍钢(引进)

铸坯断面MM2

250×1550

300×17∞

230x 1550

250x 1900

有效搅拌区有效搅拌区

10000 26000 13200

18000

(铁芯面积)MM2

电压V

106

288

157

400

电流A

2X700

2X700

4X400

Hale Waihona Puke R。:生4(3)D

%85%92钢板坯连铸二冷动态配水设计与应用

D esign and applica tion of dynam ic secondary cooling system of slab ca ster a t J iuquan Steel

CHEN Zhiling (CCTEC Engineering Co. , L td. , B eijing 100081)

1 连铸机的工艺特点

1. 1 基本条件 连铸机的设计年产量为 100万 t,与铸机配套的

冶炼条件见表 1。

表 1 铸机配套条件

120 t转炉 120 t精炼炉 (LF) 预留 RH - MFB

平均出钢量

3座 (第一期 1座 ) 3座 (第一期 1座 )

1座 120 t/炉

1. 2 产品大纲 产品大纲如表 2所示 。

酒钢 200万 t工程板坯连铸机投产以来 ,经过 5

个多月的生产实践 ,采用二冷动态配水生产 ,铸坯质

量合格率保持在较高水平 ,各项指标达到设计要求 。 典型铸坯的低倍检验结果如表 3所示 。

表 3 铸坯检验结果

编号

中心 中心 角部 中间 三角区

针孔状 蜂窝状

夹杂

偏析 疏松 裂纹 裂纹 裂纹

气泡 气泡

综合考虑 ,确定合理的二冷制度 。

二冷区喷水冷却铸坯凝固壳的导热为 :

<

λ =m

( TL

-

TS )

e

凝固前沿放出的潜热为 :

ρ de

Lf m dt

凝固前沿放出的潜热 =凝固壳的传导传热

ρ Lf

m

de

λ =m

dt

( TL e

TS )

积分得 : e =

ρ λ m

( TL

-

板坯连铸机二次冷却水量对铸坯质量的影响与控制措施

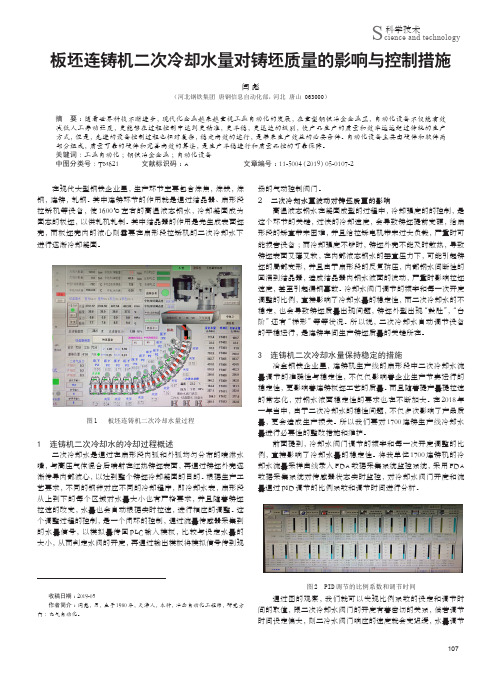

107科学技术Science and technology板坯连铸机二次冷却水量对铸坯质量的影响与控制措施闫 彪(河北钢铁集团 唐钢信息自动化部,河北 唐山 063000)摘 要:随着世界科技不断进步,现代化企业越来越重视工业自动化的发展,在重型钢铁冶金企业里,自动化设备不仅能有效减低人工劳动强度,更能够在过程控制中达到更精准,更平稳,更迅速的级别,使产品生产的质量和效率远远超过传统的生产方式,但是,先进的设备控制过程也相对复杂,稳定高效的运行,是带来生产效益的必要条件。

自动化设备主要由硬件和软件两部分组成,质量可靠的硬件和完善高效的算法,是生产平稳进行和质量品控的可靠保障。

关键词:工业自动化;钢铁冶金企业;自动化设备中图分类号:TM621 文献标识码:A 文章编号:11-5004(2019)05-0107-2收稿日期:2019-05作者简介:闫彪,男,生于1980年,天津人,本科,冶金自动化工程师,研究方向:电气自动化。

在现代大型钢铁企业里,生产环节主要包含炼焦,炼铁,炼钢,连铸,轧钢。

其中连铸环节的作用就是通过结晶器、扇形段拉矫机等设备,使1600℃左右的高温液态钢水,冷却凝固成为固态的板坯,以供轧机轧制。

其中结晶器的作用是先生成表面坯壳,而板坯壳内的液心则需要在扇形段拉矫机的二次冷却水下进行逐渐冷却凝固。

图1 板坯连铸机二次冷却水量过程1 连铸机二次冷却水的冷却过程概述二次冷却水是通过在扇形段内弧和外弧均匀分布的喷淋水嘴,与高压气体混合后喷射在红热铸坯表面,再通过铸坯外壳逐渐传导内部液心,以达到整个铸坯冷却凝固的目的。

根据生产工艺要求,不同的钢种对应不同的冷却程序,即冷却水表,扇形段从上到下的每个区域对水量大小也有严格要求,并且随着铸坯拉速的改变,水量也会自动根据实时拉速,进行相应的调整。

这个调整过程的控制,是一个闭环的控制,通过流量传感器采集到的水量信号,以模拟量传回PLC 输入模板,比较与设定水量的大小,从而判定水阀的开度,再通过输出模板将模拟信号传到现场的气动控制阀门。

430、444不锈钢连铸坯的高温力学性能研究

能热水器&

热

交

换

,(-

器

等

方

面%

目前国内外对

于这两种铁素体不锈钢的高温力学性能研究较 少,. 0!!- % 本文 主 要 通 过 -REE\RE9!.''_热 e力 模 拟试验机来测试两个钢种的高温力学性能" 研究 两种不锈钢在高温下的力学性能变化% 研究结果

对分析两种不锈钢在连铸生产时不同温度下产生 裂纹的机理& 确定冷却制度和矫直温度具有重要 的意义%

#%,77ET5M78MR6>476VETW6UNMSAQ6E7QEd+EQB7MRM8N" L>MUM; '!('!'" OB67># (%K67>7 +BETY>RbM[ET-TM;X OM%" <UI%" K67>7 ".'''"" OB67>$

89#,)1$,( ,7 UBEX>XET" UBEB68B UEYXET>U;TEYEQB>76Q>RXTMXETU6EWMS(#' >7I ((( WU>67REWWWUEERQM7U67;M;W Q>WU678\6RREUWXTMI;QEI \N>QETU>67 WUEERXR>7U[ETEUEWUEI ;W678UBETY>ReYEQB>76Q>RW6Y;R>U6M7 UEWU678Y>9 QB67E" >7I UBE6TB68B UEYXET>U;TEWUTE78UB XTMXETU6EW>7I B68B UEYXET>U;TEUBETYMW9XR>WU6Q6UN[ETE>7>RN]EI% +BETEW;RUWBM[WUB>UUBEUE7W6REWUTE78UB >7I N6ERI WUTE78UB MSU[MWU>67REWWWUEER\6RREUWIEQTE>WE[6UB 67QTE>W678 UEYXET>U;TE" >\MVE! "'' nO" UBEUE7W6REWUTE78UB 6WREWWUB>7 "' 5b>" UBEN6ERI T>U6M6W;X UM*.h `)'h" >7I UBE;U6R6]>U6M7 T>UE6WRM[# +BES6TWU\T6UUREUEYXET>U;TE]M7EMS(#' \6RREU6W:Y `! ##* m! :Y 6WYEU>RYERU9 678XM67U>U7MTY>RUEYXET>U;TE>7I XTEWW;TE$ " UBEUB6TI \T6UUREUEYXET>U;TE]M7E6W*'' `)'' m" UBEWEQU6M7 WBT67Z>8EMS! '.' `! #'' m 6WYMTEUB>7 1'h" >7I UBEXR>WU6Q6UN6W\EUUET%+BES6TWU\T6UUREUEYXET>U;TE]M7E MS((( \6RREU6W:Y `! #"& m" >7I UBEWBT67Z>8ET>UE6WYMTEUB>7 1'h >U1'' `! '.' m" >7I UBEXR>WU6Q6UN6W \EUUET%,7 >II6U6M7" UE7W6REEgXET6YE7UW[ETEQ>TT6EI M;U[6UB I6SSETE7UWUT>67 T>UEWTEWXEQU6VERN" UBETER>U6M7WB6X QB>78EMSUBEWUTE78UB MSU[M\6RREUW[6UB UBEWUT>67 T>UE[>WM\U>67EI% ;-06&)2#( (#' >7I ((( WU>67REWWWUEER# YEQB>76Q>RXTMXETU6EW# WUT>67 T>UE

板坯连铸二次喷淋冷却改造实践

次冷 却 系统 改造 的主要 措施 , 造后 提 高 了铸坏 质 量 , 改 降低 了维修 成 本及 故障 时 间 , 升 了产 量 , 得 显著 经济 效益 。 提 取 关 键 词 : 坯连 铸 ; 次 冷 却 ; 造 板 二 改

Th rn f r t nP a t eo t e n iu u sigS a f h e o d r p a o l g eT a somai o r ci f h t o sCa t lbo t eS c n ayS r yC o i c Co n n n

s bo tesc n aysryc oigi n s a ino gCo a y Af r eta som a o eq ai f ec sigs b l f e o d r p a o l Ta gh nJa ln mp a h n n n . t n fr t nt u l o t at l et r h i h y t h n a

M io Ba g a g a o un

( a gh nJa ln d sr l oL d He e u n u 6 2 0 T n s a ino gI u t a .t , b i e h a0 4 0 ) n i C Z

Ab aa t C e :Du i g O l p o u t n o e b g c o ss c i n a d wi e sa , h u l y a d d f c r b e p e r a d t e r t r d c i ft i r s e t n d lb t e q ai n e e t o lmsa p a , n n r o h o t p h

在 高 拉速 条 件 下 , 坯 温 度 升 高 , 壳减 薄 , 易 铸 坯 容 产 生铸坯 鼓肚 、 内裂 、 偏析 等缺 陷 。因此 , 实际 生产

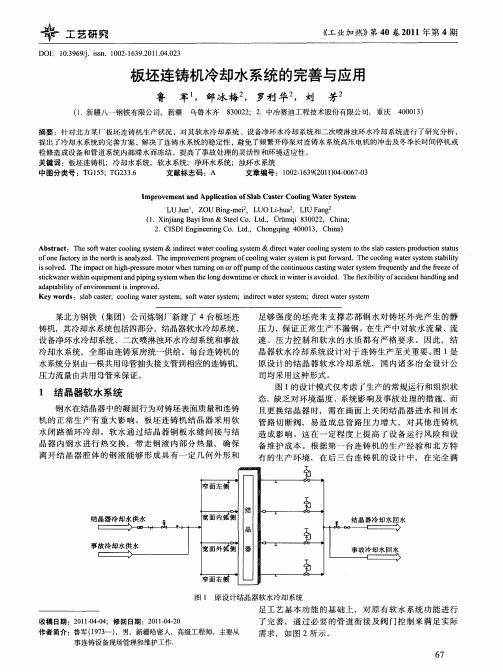

板坯连铸机冷却水系统的完善与应用

足够 强 度 的坯壳 来 支撑 芯 部钢 水对 铸 坯 外壳 产生 的静 压 力 ,保证 正 常生产 不漏钢 。 生产 中对软 水流量 、流 在 速 、压 力控 制和 软 水 的水质 都 有严 格 要 求 。因此 , 结 晶器软 水冷 却系统 设计对 于 连铸生产 至关 重要 。 1是 图

1 结 晶器软水 系统

(. ni gB y o 1 Xi a a irn& Sel o t. Sf i8 0 2 , C i ; jn I t .Ld,lrmq 3 0 2 hn eC l i a 2 C S n ier gC .Ld, C o g ig 4 0 1 ,C ia . IDI gn ei o t. h n qn 0 0 3 hn ) E n

窄 面左侧

结 一

圣.

结

事

i 戒 一水 I撕 訇 [ 冷 却 侧 水 宽 供 面器 外晶 内

窄面右讨

圣.

足工 艺 基本 功 能 的基 础上 ,对 原 有软 水 系统 功 能进 行 了完 善 ,通 过必 要 的 管道 衔 接及 阀 门控 制来 满足 实 际 需求 ,如 图 2所 示 。

的滞水,避 免设备和 管道冻结或冻 裂,提 高了环境适应

性 ,延长了设备寿命,保证 了稳 定生产 。

() 3 二冷密闭室 内管道采用耐腐蚀 的不锈钢 管道 , 减

少了管道 内部腐蚀物 质进 入设备 本体 内部 ,防止了本体 内部水流不 通畅引起导 热不均造成 的轴承抱死 ,分节辊 断轴等故障 。

某北方钢铁 ( 团)公司炼钢厂新建 了 4台板坯连 集 铸机,其冷 却水 系统 包括四部分,结 晶器 软水 冷却系统 、 设备净环水 冷却 系统 、二次 喷淋浊环水 冷却系统和事 故 冷却水系统 ,全部 由连铸泵房统 一供给 。每 台连铸机 的 水系统 分别 由一根共用母管抽头接支管到相应的连铸机, 压 力流量 由共用母管来保证 。

连铸二冷工艺优化与铸坯角部裂纹控制研究

连铸二冷工艺优化与铸坯角部裂纹控制研究河北省锻造用钢技术创新中心河北承德 067300摘要:连铸坯的二次冷却是连铸生产中的一个重要环节,极大的影响到铸坯内部的质量与连铸机生产的顺利进行。

为此,对二冷工艺进行改善,已经成为连铸工艺发展中及其重要的课题。

很多钢铁生产企业,在生产前期因二冷系统的缺陷,致使铸坯脱方和内裂,导致质量不合格,因此对铸坯的合格率以及轧钢的成材率产生严重的影响。

为将铸坯质量有效改善,就必须加强对连铸二冷工艺优化,进而减少铸坯质量的缺陷问题。

关键词:连铸二冷工艺;铸坯角部;裂纹1 连铸二冷的作用及原理连铸坯二次冷却的作用,是将铸坯利用工业用水进行二次冷却。

当铸坯离开一冷(结晶器冷却)之后,虽然其表面形成了一定厚度的坯壳,但还需要进而二次冷却,利用二冷水使坯壳继续均匀加厚,并加速凝固;通过夹持辊与导向辊,对带液芯的铸坯起支撑和导向的作用,并防止其鼓肚变形;对引锭杆也起到起导向及支撑的作用;对带直结晶器的直弧型连铸机来说,也起到在二冷区将其完成铸坯的顶弯作用。

二冷水对于水质的要求相对严格,越是钢级较高的钢种要求也越高。

必须是经过精细过滤装置的工业用水。

但是对于二冷水的使用量还是需要进行精确计算,对铸坯的质量做出低倍分析之后,再进行翻转调整。

大部分的喷嘴堵塞,都是由于对二次冷却水的过滤不够精细而导致的。

2 二次冷却工艺缺陷致使连铸坯出现角部裂纹连铸二次冷却效果的好坏,将会直接影响到铸坯质量与连铸机的产量,也是致使连铸坯出现角部裂纹的最主要的原因。

在所有能够影响钢坯质量的因素中,唯有二次冷却这一因素是可以进行人为控制的。

对二次冷却工艺进行优良化,也是改善铸坯质量以及提升连铸机生产量的重要方式。

在连铸过程中,由于进行二次冷却的强度偏大,尤其是在冬季,当二冷遇到强冷空气时,二次冷却的水温比较低,在喷水量相同的情况下,对于钢坯的冷却强度却更大,可以加快钢坯的凝固速度与拉速,这样虽然会使连铸机保证较高的生存力,但是会让铸坯产生各种裂纹,使其存在缺陷,并严重影响到铸坯的质量。

304不锈钢连铸坯高温物理性的试验分析

304不锈钢连铸坯高温物理性的试验分析摘要:本文主要针对304不锈钢连铸坯高温物理性的试验展开了探讨,结合了一系列具体的试验实例,简要概述了试验方法,试验所得的结果作了系统的阐述和讨论,并提出了三点试验结论,以期能为有关方面的需要提供有益的参考和借鉴。

关键词:304不锈钢;高温热物性;试验所谓的304不锈钢,是一种很常见的不锈钢,业内也叫做18/8不锈钢。

它的金属制品耐高温,加工性能好,因此,其被广泛使用于工业、不锈钢厨餐具行业、家具装饰行业和食品医疗行业中。

而本文通过结合一系列的具体试验,系统研究了304不锈钢的高温物理性,相信会为连铸生产及数值模拟提供重要的理论基础数据。

1试验方法在304不锈钢的连铸生产中,中间包温度应控制在1470~1510℃,拉坯速度根据铸坯宽度控制在0.9~1.3m/min,水口插入深度保证在160mm左右。

对某厂生产的304不锈钢进行高温热物性测试,材料的主要化学成分见表1。

表1 304不锈钢的化学成分(质量分数)%1.1 304不锈钢热膨胀试验本试验采用NETZSCHDIL402C热膨胀仪,测定304不锈钢从常温到1000℃的膨胀与收缩系数。

热膨胀性能测试试样的尺寸为φ4mm×25mm。

试验制度如下:升温和降温的速度相同,其速度不能太大,本试验取为10℃/min。

从室温升至1000℃左右,保温1min,再开始降温。

热膨胀性能的测定主要是考察钢种在凝固过程中的膨胀和收缩性能。

1.2 304不锈钢同步热分析试验采用NETZSCHSTA449F3综合热分析仪测试了304不锈钢的差示扫描量热(DSC)曲线与定压热容(Cp)随温度的变化规律。

DSC测试试样的尺寸为5mm×1.5mm,Cp测试试样的尺寸为φ3mm×1mm。

试验过程采取全程氩气保护。

DSC测试方案:先由常温以20℃/min的升温速率升至1480℃,再以降温速率10℃/min降至500℃。

特钢连铸二冷技术研究

特钢连铸二冷技术研究钢的连铸与有色金属的一个重要差别是连铸钢坯内有较长的液芯。

这就需要对温度高、刚度低的坯壳进行冷却和支撑,这也是二冷段的差不多作用。

浇铸速度越高,坯壳越薄液芯也越长,这些作用越重要。

在专门钢连铸中,为了提高铸坯内部质量,能够采纳末端电磁搅拌(F-EMS)或轻压下等技术措施。

这些措施的成效和使用方式也依靠于二次冷却技术。

1.二冷区传热差不多原理在连铸机中钢液冷却到最后完全凝固时,其热量分别在水冷结晶器(一次冷却区)、喷雾水区(二次冷却区)和铸还的自然冷却区(三次冷却区)散失。

二冷水分布要紧依照冶金技术要求、钢种在高温状态下的力学性能和铸坯的断面尺寸确定。

二冷区的各段的喷水量有所区别,出结晶器时铸坯表面温度高,坯壳薄,喷水量要大,以迅速增加坯壳厚度;随着铸坯的移动,铸坯表面温度降低,坯壳厚度逐步增加,喷水量减小。

对二冷传热的阻碍因素有以下几个方面:(1)铸坯表面温度冷却水喷在连铸坯表面的冷却成效用综合换热系数或热流来衡量。

换热系数或热流差不多取决于铸坯表面温度和喷水密度,见图1。

由图1可知,热流与表面温度不是直线关系:1) Ts<300℃,热流随Ts而增加,现在为对流传热;2) 300℃<Ts<800℃,随温度提高热流下降,在高温表面有蒸汽膜,有核态沸腾状态;3) Ts>800℃,热流几乎与表面温度无关,甚至于呈下降趋势,表面形成稳固蒸汽膜阻止喷射水滴与铸坯接触;由图可知,热流与表面温度不是线性关系,但在一定温度范畴内,随喷水强度增加热流增大。

图1 表面温度与热流的关系(2)水流密度水流密度是指铸坯在单位时刻单位面积上所同意的冷却水量。

水流密度增加,传热系数增大,它们之间关系以体会公式表示:换热系数h=hW n(1)为常数,W为喷水密度,n=0.45—0.75那个地点,h那个关系式能够在实验室研究测定。

但关于连铸坯而言,这仅仅是喷水的一个局部某一时刻的换热系数,不是一个段的或整个铸机上的换热系数。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3泰山钢铁公司不锈钢厂,莱芜271100)

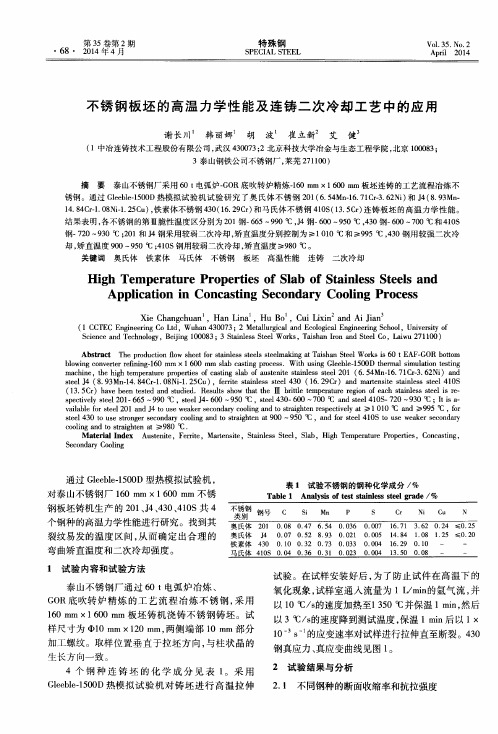

摘要泰山不锈钢厂采用60 t电弧炉-GOR底吹转炉精炼.160

mln×1 600

mln板坯连铸的工艺流程冶炼不

锈钢。通过Gleeble.1500D热模拟试验机试验研究了奥氏体不锈钢201(6.54Mn-16.71Cr-3.62Ni)和J4(8.93Mn一 14.84Cr.1.08Ni.1.25Cu),铁素体不锈钢430(16.29Cr)和马氏体不锈钢410S(13.5Cr)连铸板坯的高温力学性能。 结果表明,各不锈钢的第Ⅲ脆性温度区分别为201钢-665—990 oC,J4钢.600~950 oC,430钢-600—700 oC和410S 钢.720—930 oC;201和J4钢采用较弱二次冷却,矫直温度分别控制为≥1 010℃和3995℃,430钢用较强二次冷 却,矫直温度900~950℃;410S钢用较弱二次冷却,矫直温度3980

一 一

呈医签兰!Q!!:丝Q:!!Q:i!Q:Q垄Q:唑!i:塑竺:箜

=

=

试验。在试样安装好后,为了防止试件在高温下的 氧化现象,试样室通人流量为1 L/min的氩气流,并 以10。C/s的速度加热至1 350 oC并保温l min,然后 以3。C/s的速度降到测试温度,保温1 min后以1× 10~s。1的应变速率对试样进行拉伸直至断裂。430

3咐.ferrite

stainless steel

钢种 奥氏体304 铁素体430 碳钢

线膨胀系数/℃-1

18.36×10“ 11.34×10~ 11.70×10~

与碳钢相比

+56% 一3.1%

一

万方数据

・70・

特殊钢

第35卷

则容易造成轧后出现瓦楞状曲线。而且由于铁素体 不锈钢的高温蠕变特性,导致铸坯出现宽展现象,降 低成品收得率。同时430钢全凝固后不会出现固态 相变,如果冷却强度低会导致晶粒粗大。因此要采 用二冷区强冷区加电搅的生产工艺,将进矫直区温 度控制在I>950℃,矫直后区域加大二冷水量,出扇 形段时铸坯表面温度控制在I>900℃。 由图3可见,410S钢的高温强度远低于其它不 锈钢,铸坯非常容易出现裂纹。在板坯浇铸过程中, 鼓肚、辊子不对中、热应力等都非常容易导致裂纹的 出现。同时为了在避免马氏体相变过程中出现裂 纹,要求进缓冷坑前铸坯表面温度≥800℃。因此 410S钢采用较弱的冷却强度,进矫直区温度控制在 i>980℃,控制扇形段温降速率每米3.5℃。 根据以上的分析,通过离线软件的模拟计算,可 以确定出各钢种的二次冷却曲线,如图4所示。按 照以上冷却工艺制度生产出了合格的不锈钢铸坯, 表面质量良好,内部质量的各项指标都达到了0.5 级,铸坯低倍照片如图5所示。

stee

Effe(’t of temperature Fig.3 of stainless steels

on

tensile strength of casting slat)

为600~700 oC。410S钢第1脆性温度区为凝固温 度一1 310℃,第Ⅲ脆性区为720—930 oC。这两种 钢在低温区的断面收缩率都有进一步下降的趋势。 由图3可见,4个钢种抗拉强度都是随着温度 的升高而降低。在相同温度条件下,430钢的强度 最大,201和J4钢居中,而410S钢的强度最低。 2.2铸坯冷却制度的确定 对于奥氏体不锈钢201、J4,结晶器内的初生坯 壳由高温铁系体向奥氏体转变过程中,会发生包晶 反应的相变过程,带来坯壳的强烈收缩,导致初生坯 壳厚度不均。奥氏体不锈钢具有较大的膨胀系数

钢真应力、真应变曲线见图1。

泰山不锈钢厂通过60 t电弧炉冶炼、 GOR底吹转炉精炼的工艺流程冶炼不锈钢,采用 160 mm×1 600 mill板坯铸机浇铸不锈钢铸坯。试

样尺寸为中10 生长方向一致。

mm×120

mln,两侧端部10 mm部分

加工螺纹。取样位置垂直于拉坯方向,与柱状晶的 4个钢种连铸坯的化学成分见表1。采用 Gleeble一1500D热模拟试验机对铸坯进行高温拉仲

mm×1 600

表1试验不锈钢的钢种化学成分/%

Table 1 Analysis of test stainless steel grade f‰

si 0.47 0.52 0.32 Mn 6.54 8.93 0.73 P 0.036 0.021 0.033 s 0.007 0.005 0.004 cr 16.71 14.84 16.29 Ni 3.62 1.08 0.10 cu N

1

200℃Is-5],第Ⅱ脆性区M o出现在应变速率大于

10≈/s时,与连铸过程关系不大。第Ⅲ脆性温度区 (900~600℃)主要在比较低的应变速率下出现,所 以连铸过程中产生的裂纹与第Ⅲ脆性区有着密切的

关系‘7|。

钢的R(断面收缩率)值低于40%时铸坯表面 裂纹增加,据此以R。低于40%作为脆性判断依 据潍』。由图3可见,201钢的第1脆性温度区为凝

(1

CCTEC Engineering Co Ltd,Wuhan 430073;2 Metallurgical and Ecological Engineering School,University of Science and Technology,Bering 100083;3 Stainless Steel Works,Taishan Iron and Steel Co,Laiwu 27 1 100)

mm不锈

钢板坯铸机生产的201、J4、430、410S共4 个钢种的高温力学性能进行研究。找到其 裂纹易发的温度区间,从而确定出合理的 弯曲矫直温度和二次冷却强度。 1试验内容和试验方法

丐霈钢号c

奥氏体201 奥氏体J4 铁索体430

0.08 0.07 0.10

0.24≤O.25 1.25≤O.20

spectively steel 201.665—990 oC,steel J4.600~950 oC,steel 430—600~700℃and steel 410S一720~930℃;It is a- vailable for steel 201 and J4 to use weaker secondary cooling and to straighten respectively at≥1 010 qc and 3995 oC.for steel 430 to use stronger secondary cooling and to straighten at 900—950℃.and for steel 410S to use weaker secondary cooling and to straighten at 3980℃.

oC。

关键词奥氏体铁素体马氏体不锈钢板坯高温性能连铸二次冷却

High Temperature Properties of Slab of Stainless Steels and Application in Concasting Secondary Cooling Process

Xie Changchuanl,Han Linal,Hu B01,Cui Lixin2 and Ai Jian3

oc。

(2)201、J4钢应采用较弱的二次冷却,进入矫 直区时温度分别控制在1 010℃和995 oC以上。430 钢采用较强的二次冷却,矫直区温度控制在900—

950

oC。410S钢要采用较弱的冷却制度,而且使铸 (3)生产出的不锈钢铸坯质量良好,内部质量

固温度~1

336

oC,第Ⅲ脆性区为665~990℃。J4

Table 2

between austenite stainless 430 and plain carbon steel

钢的第1脆性温度区为凝固温度~1 345℃,第Ⅲ 脆性区为600—950℃。这两个钢种在低温区都有 随着温度降低而断面收缩率提高的趋势。430钢第 1脆性温度区为凝固温度~1 322。C,第Ⅲ脆性区

图2温度对不锈钢铸坯断面收缩率的影响

Effect of temperature Fig.2 of stainless steels

on

reduction of

area

of casting slab

(表2)一J,使初生坯壳脱离结晶器而造成坯壳的不 均匀性。同时由于奥氏体不锈钢的导热系数低¨0f, 坯壳生长缓慢而且晶粒粗大,进一步加大了这种不 均,非常容易在铸坯上出现凹陷、纵裂等表面缺陷。 因此201、J4钢应采用较弱二次冷却,矫直区温 度控制在1 010℃和995 oC。由于J4钢的高温强度 低于201钢,为了减小铸坯上部的鼓肚对液面的影 响,要适当加大J4不锈钢铸坯前部的冷却强度。 430不锈钢在结晶器内的初生坯壳收缩量很 小,要适当加大结晶器的冷却水量,加强散热。430 钢铸坯晶粒粗大,同时具有非常发达的柱状晶组织, 必须采用二冷区电磁搅拌,以扩大中心等轴晶区,否

Abstract The production flow sheet for stainless steels steelmaking at Taishan Steel WorkS iS 60 t EAF—GOR bottom blowing convener refining.160 mm×1 600 mm slab casting process.With using Gleeble一1500D t11ermal simulation testing machine,the high temperature properties of casting slab of austenite stainless steel 201(6.54Mn-16.71 Cr-3.62Ni)and steel J4(8.93Mn一14.84Cr-1.08Ni.1.25Cu),ferrite stainless steel 430(16.29Cr)and martensite stainless steel 410S (13.5Cr)have been tested and studied.Results show that the IU brittle temperature region of each stainless steelis re.