PLC自动生产线传分解站单周期

可编程控器技术项目十一 PLC实现自动生产线控制

显示频率、参数编号等

Hz:显示频率时亮灯;A:显示电流时亮灯。 (显示电压时熄灯,显示设定频率监视时闪烁。)

当变频器动作中亮灯或者闪烁;其中: 亮灯——正转运行中; 缓慢闪烁(1.4 秒循环)——反转运行中; 下列情况下出现快速闪烁(0.2 秒循环) • 按键或输入启动指令都无法运行时 • 有启动指令,但频率指令在启动频率以下时 • 输入了MRS 信号时

可编程控制器技术

(三菱FX系列)

项目十一 PLC实现自动生产线控制

【项目引入】

自动生产线是综合机械技术、控制技术、传感技术、驱动技 术、网络技术于一体的机械电气一体化装置系统。本项目以浙 江天煌科技实业有限公司生产的THJDAL型自动生产线的皮带 传送分拣单元为例,介绍如何应用PLC实现分拣控制。 【学习目标】

参数设定模式时亮灯

监视器显示 MON

监视模式时亮灯

项目十一 PLC实现自动生产线控制

2. 变频器的运行模式

在变频器不同的运行模式下,各种按键、M 旋钮的功能各异。 运行模式是指对输入到变频器的启动指令和设定频率的命令来 源的指定。

使用控制电路端子、在外部设置电位器和开关来进行操作的 是“外部运行模式”,使用操作面板或参数单元输入启动指令、 设定频率的是“PU 运行模式”,通过PU 接口进行RS-485 通 讯或使用通讯选件的是“网络运行模式(NET 运行模式)”。 在进行变频器操作以前,必须了解其各种运行模式,才能进行 各项操作。

(精校版)自动生产线物料供给单元的PLC控制

Description

1

I:0/0

STORE2

料仓2到位检测

2

I:0/1

STORE1

料仓1到位检测

3

I:0/2

DETECTION1

料仓1物料检测

4

I:0/3

DETECTION2RETURN

推料气缸回位

6

I:0/5

REACH

推料气缸到位

7

I:0/8

SB1

急停

8

I:0/9

光电传感器CX—411D外观如图2.5所示。投光元件为红色LED,检测距离为70mm。

光电传感器将光的电信号转换为开关信号,使用交流电源,取代接触式行程开关,防止互相干扰.光电传感器是一种小型电子设备,它可以检测出其接收到的光强的变化.

图2.5光电传感器CX—411D的外观图2.6气动电磁阀SVK0120的外观

本控制单元由立体框架式及支架、双料井式供料机、MicroLogix1400可编程控制器、各种传感器和控制开关、传送带、推供料仓气缸、推料气缸和气动控制装置等部分组成。

1。2控制要求

物料供给单元应能实现以下控制要求:

(1)料仓上料自动检测。能实时分别检测两个料仓中有料或无料。

(2)当料仓气缸在原点(料仓1在推料位置),且检测传感器检测到料仓1中有料块时,系统自动将料块推出;

电机转动传送带运行锁存开始急停是否按下启动是否按下按下急停按钮动作停止结束手动自动手动自动急停是否按下启动是否按下电机转动传送带运行锁存仓1无料仓1报警灯亮有料仓2有料推仓1到位按下急停按钮所有动作停止到位仓1有料每隔3s推料块推仓2到位仓2无料仓2报警灯亮按下推料按钮推出料块按下推仓1到位按钮按下推仓2到位按钮推仓2到位解锁仓1无料仓1报警灯亮仓2无料仓2报警灯亮图41物料供给单元流程图42梯形图程序物料供给单元主程序用于手动自动切换梯形图如图42所示

PLC课程设计自动生产线

摘要自动生产线的最大特点是它的综合性和系统性,综合性主要涉及机械技术、微电子技术、电工电子技术、传感测试技术、接口技术、信息变换技术、网络通信技术等多种技术有机地结合,并综合应用到生产设备中;而系统性指的是生产线的传感检测、传输与处理、控制、执行与驱动等机构在微处理单元的控制下协调有序地工作,有机地融合在一起。

本系统完成一个工件的拆卸、分拣工作,模拟一个生产流水线的生产过程。

首先由供料站提供原料,运输站将其送至加工站加工,然后送至装配站进行安装,最后由分拣站进行分拣。

设计以送料、加工、装配、输送、分拣等工作单元作为自动生产线的整体设计,构成一个典型的自动生产线的机械平台,系统各机构的采用了气动驱动、变频器驱动和步进(伺服)电机位置控制等技术。

系统的控制方式采用每一工作单元由一台PLC 承担其控制任务,各PLC之间通过RS485串行通讯实现互连的分布式控制方式。

所以,本设计综合应用了多种技术知识,如气动控制技术、机械技术(机械传动、机械连接等)、传感器应用技术、PLC控制和组网、步进电机位置控制和变频器技术等。

关键字变频器 PLC 电机AbstractThe biggest characteristic of automatic production line is a comprehensive and its system, comprehensive mainly relates to the mechanical technology, microelectronics technology, electrical and electronic technology, sensor technology, interface technology, information transformation technology, network communication technology and other technology organically, and applied to production equipment and systems; that is production line of sensing, processing and transmission, control, execution and driving mechanism in the control of the micro processing unit of work coordinately, organically fuses in together. The system completed the demolition, sorting a work piece, the production process simulation of a production line. First by the feeding station to provide raw materials, transport station will be sent to the processing station for processing, and then sent to the assembly station for installation, and finally by the sorting station sorting.Design work to feed, processing, assembling, transporting, sorting unit as the overall design of automatic production line, forming a mechanical platform is a typical automatic production line, the mechanism of the system adopts pneumatic drive, inverter drive and stepper (servo) motor position control technology. Control system adopts each work unit is composed of a PLC for the control task, the PLC through the RS485 serial communication to achieve the interconnection of distributed control mode. So, the design of integrated application of a variety of technical knowledge, such as pneumatic control technology, mechanical technology (mechanical transmission, mechanical connections), sensor technology, PLC control and networking, stepping motor position control and inverter technology.Key Words transducer ,PLC , motor目录摘要 (I)Abstract (II)1绪论 (1)2 YL-335A自动生产线概述 (3)2.1 自动化生产线(YL-335B)的基本组成 (3)2.1.1YL-335A的基本功能 (4)2.2 YL-335B的电气控制 (7)2.2.1 YL-335B 工作单元的结构特点 (7)2.2.2 YL-335B的控制系统 (8)2.3 自动化生产线工艺流程介绍 (10)2.3.1 供料站的工作流程 (10)2.3.2 装配站的工作流程 (10)2.3.3 加工站的工作流程 (10)2.3.4 输送站的工作流程 (10)2.3.5 分拣站的工作流程 (11)3 供料单元的结构与控制 (12)3.1 供料单元的结构 (12)3.1.1 供料单元的功能 (12)3.1.2供料单元的结构组成 (13)3.1.3 气动控制回路 (18)3.2 供料单元的PLC控制及编程 (19)3.2.1 PLC的I/O 接线 (19)3.2.2供料单元的本地控制和网络控制 (21)总结 (25)致谢 (26)考文献 (27)1绪论现代化的自动生产设备(自动生产线)的最大特点是它的综合性和系统性,在这里,机械技术、微电子技术、电工电子技术、传感测试技术、接口技术、信息变换技术、网络通信技术等多种技术有机地结合,并综合应用到生产设备中;而系统性指的是,生产线的传感检测、传输与处理、控制、执行与驱动等机构在微处理单元的控制下协调有序地工作,有机地融合在一起。

使用PLC实现灵活的生产线控制

灵活性和可扩展性

PLC控制系统具有良好的灵活性和 可扩展性,可以方便地调整生产线 配置和适应不同产品的生产需求。

数据采集与监控

实现了生产线数据的实时采集和监 控,为生产管理提供了有力支持。

经验教训分享

充分了解需求

在项目开始之前,应充分了解生 产线控制的需求和目标,以便制 定合理的实施方案。

选用高质量的电气元件,如断路器、 接触器、继电器等,确保控制系统的 稳定性和可靠性。

传感器与执行器配置

根据生产流程,合理配置传感器和执 行器,实现生产过程的自动化监控与 控制。

软件系统集成与调试

01

02

03

编程软件选择

选用与PLC型号相匹配的 编程软件,实现控制程序 的编写、调试和下载。

人机界面设计

评估报告生成

根据分析结果生成性能评估报告,为优化生产线控制 提供依据。

常见问题及解决方案

设备故障

生产线设备可能出现故障,导致生产中断或产品质量下降。

生产波动

由于原料、工艺等因素的变化,生产线产量和质量可能出现 波动。

常见问题及解决方案

• 控制策略不合理:生产线控制策略可能不适应实际生产需求,导致性能不佳。

设计直观易用的人机界面 ,方便操作人员监控生产 线运行状态和进行必要的 操作。

通讯协议配置

根据实际需求,配置PLC 与上位机、其他设备之间 的通讯协议,实现数据的 实时传输和共享。

故障诊断与处理

故障诊断方法

运用PLC自带的故障诊断功能,结合现场实际,采用观察、测量 、替换等方法进行故障诊断。

常见故障处理

控制逻辑实现

根据控制需求编写控制逻辑代码,实 现生产线的自动化控制。

自动生产线安装与调试3-3项目单站篇-装配单元

2.光电开关的安装与接线

(1)光电开关的安装,装配单元中的光电开关主要用于 加工台物料检测,光电开关的安装与供料单元中光电开关的 安装方法相同。

(2)光电开关的接线,光电开关的输出为3线(棕色+ ,蓝色-,黑色输出),连接时棕色线与直流电源的正极相连 ,蓝色线与直流电源的负极相连,黑色线与PLC的输入点相 连。

装配机械手:

PLC驱动与竖直移动气缸相连的电磁换向阀动作,由竖直移动 带导杆气缸驱动气动手指向下移动,磁性开关检测到下移到位后, 气动手指驱动手爪夹紧物料,并将夹紧信号通过磁性开关传送给 PLC,在PLC控制下,竖直移动气缸复位,被夹紧的物料随气动手指 一并提起,离开位置变换机构的料盘,提升到最高位后,水平移动 气缸在与之对应的换向阀的驱动下,活塞杆伸出,移动到气缸前端 位置后,竖直移动气缸再次被驱动下移,移动到最下端位置,气动 手指松开,经短暂延时,竖直移动气缸和水平移动气缸缩回,机械 手恢复初始状态装配。

二、 装配单元气动元件的安装与调试 1. 气动系统的组成

装配单元的气动系统主要包括气源、气动汇流板、直线气 缸、摆动气缸、气动手指、单电控5/2换向阀、单向节流 阀、消声器、快插接头、气管等,主要作用是完成推料、 挡料、机械手抓取、工件装配和工件送取到位等。

2. 气路控制原理图

3. 气路的连接方法

学习任务二 装配单元的安装与调试

一、 装配单元机械部分的安装与调试

装配单元是整个YL-335B中所包含气动元器件较多,结 构较为复杂的单元,为了减小安装的难度和提高安装时的 效率,在装配前,应认真分析该结构组成,认真观看录像, 参考别人的装配工艺,认真思考,做好记录。遵循先前的 思路,先成组件,再进行总装,首先,所装配成的组件

2. 落料机构

电镀自动生产线PLC控制课程设计完整版

电镀⾃动⽣产线PLC控制课程设计完整版电镀⾃动⽣产线P L C 控制课程设计标准化管理处编码[BBX968T-XBB8968-NNJ668-MM9N]《电⽓与PLC控制系统设计》指导及任务书设计课题:电镀⾃动⽣产线PLC控制设计专业建筑电⽓与智能化学⽣姓名班级学号指导教师设计地点起⾄时间发放⽇期电⽓⼯程学院⽬录第⼀章概述1.1 电镀⼯艺的发展1.2 PLC- FX2N第⼆章电镀⽣产线总体设计说明2.1 电镀⾃动⽣产线⽰意图2.2 电镀⾃动⽣产线控制要求第三章控制系统设计说明3.1主电路设计说明3.2 PLC输⼊输出接线图设计说明3.3 控制⾯板元件布置图的设计 3.4 梯形图设计说明3.5 操作控制设计说明3.6 主要电器元件选择说明3.7 元器件⽬录表第四章设计⼩节概述1.1 电镀⼯艺的发展电镀⽣产作为⼀种传统产业⾃开始以来,⼏⼗年间有了极⼤的发展,从早期的纯⼿⼯作坊⽣产发展到今天的半⾃动甚⾄全⾃动⽣产,电镀⼯业的进步巨⼤的,电镀产品的种类和电镀⼯艺的复杂程度也是发⽣了极⼤的变化,⼤道汽车、飞机,⼩到⽣活⽤品⾦银⾸饰,各式各样的赣南⼯业产品都离不开电镀技术,电镀技术已发展形成⼀个重要的⼯程领域⼀个表⾯⼯程。

近年来随着⽣产的发展和不同产品⼯艺的特殊要求,电镀⽣产的⽣产过程在有些淋⾬显得相当复杂,有许多条流⽔线构成⼀套完整的⽣产线,这就要各流⽔线之前能实现互联,因⽽PLC技术开始引⼊电镀。

质量优秀的电镀产品不光需要好的电镀⼯艺和镀液添加剂,还需要保证电镀产品按照电镀⼯艺流程运⾏以及电镀时间,这些都是决定电镀产品质量的重要因素。

因此PLC的引⼊尤为重要。

1.2 PLC- FX2N三菱FXPLC是⼩形化,⾼速度,⾼性能和所有⽅⾯都是相当FX系列中最⾼档次的超⼩程序装置,除输⼊出16~25点的独⽴⽤途外,还可以适⽤于多个基本组件间的连接,模拟控制,定位控制等特殊⽤途,是⼀套可以满⾜多样化⼴泛需要的PLC。

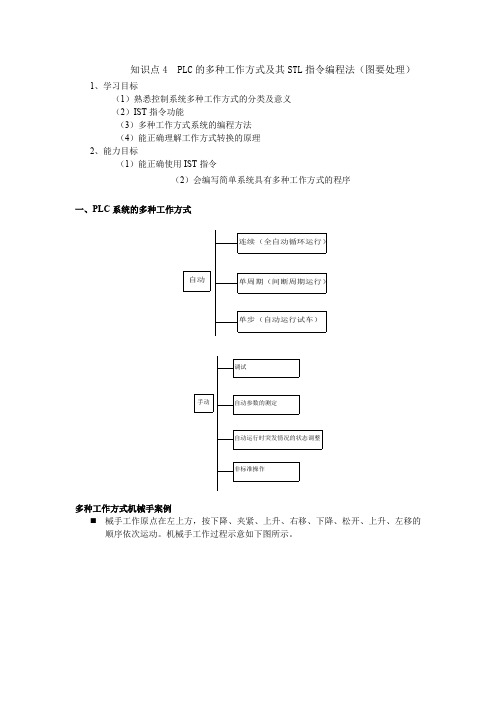

PLC应用技术知识点4 PLC的多种工作方式及其STL指令编程法2.4 知识点4PLC的多种工作方式及其STL指令编程法

知识点4 PLC 的多种工作方式及其STL 指令编程法(图要处理)1、学习目标(1)熟悉控制系统多种工作方式的分类及意义 (2)IST 指令功能(3)多种工作方式系统的编程方法 (4)能正确理解工作方式转换的原理 2、能力目标(1)能正确使用IST 指令(2)会编写简单系统具有多种工作方式的程序一、PLC 系统的多种工作方式多种工作方式机械手案例械手工作原点在左上方,按下降、夹紧、上升、右移、下降、松开、上升、左移的顺序依次运动。

机械手工作过程示意如下图所示。

连续(全自动循环运行)单周期(间断周期运行)单步(自动运行试车)自动调试自动参数的测定自动运行时突发情况的状态调整手动非标准操作一、分析机械手的工作过程和控制要求1机械结构机械手的升降和左右移行动作分别由两个具有双线圈的两位电磁阀驱动气缸来完成 2 工作过程机械手将工件从A 点向B 点传送。

其控制流程图如图6-25所示。

图6-25 机械手控制流程图3、 控制要求要求有多种工作方式,它由手动、回原点、单步、一个周期和连续工作(自动)5种操作方式。

⏹ 手动操作时,用的按钮单独操作机构上升、下降、左移、右移、放松、夹紧。

供维修用。

⏹ 回原点,按下此按钮,机械手自动回到原点。

顺序控制中,自动运行要有一个起始点,这就是原点。

机械手工作时应从原点位置按启动按钮。

⏹ 单步运行时,按动一次起动按钮,前进一个工步,供调试用。

⏹ 单周期运行(半自动),在原点位置按动启动按钮,自动运行一遍后回到原点停止。

供首次检验用。

若在中途按动停止按钮,则停止运行;再按启动按钮,从断点处继续运行,回到原点处自动停止。

⏹ 自动控制工作时,按下启动按钮,机构从原点位置开始,自动完成一个工作循环过程,并连续反复运行,若在中途按动停止按钮,运行到原点后停止。

供正常工作用。

4、机械手PLC 选型与硬件设计 1)操作面板的设计机械手的操作面板如图所示,选择开关分五档与五种方式对应,上升、下降、左移、右移、放松、夹紧几个步序一目了然。

PLC课程设计—电镀自动化生产线设计

可编程控制器是一种数字运算操作的电子系统,专为在工业环境下应用而设计。

它采用了可编程序的存储器,用来在其内部存储执行逻辑运算,顺序控制、定时、计数和算术运算等操作的指令,并通过数字式和模拟式的输入和输出,控制各种类型的机械或生产过程。

可编程控制器及其有关外围设备,易于与工业控制系统联成一个整体,易于扩充其功能的设计。

可编程控制器对用户来说,是一种无触点设备,改变程序即可改变生产工艺。

目前,可编程控制器已成为工厂自动化的强有力工具,得到了广泛的普及推广应用。

本次课程设计通过对实际电镀自动生产线的生产过程进行简单化,掌握电镀生产线工作的实际流程及工作原理。

在此基础上,利用实验台设备对生产过程实现PLC控制。

按照生产的实际需要,主要设计内容包括电路安全及事故及时中断处理问题、小车工序(对应工作槽)的选择问题、小车精确停位问题、吊篮停位问题及实现互锁自锁等保障安全的问题。

此外,在设计中,除了实现生产线的生产流程,为了尽量贴合实际,采用四种操作方式(循环、单周期、单步、手动)进行程序设计。

本次设计的目的是初步了解工业生产实际过程,熟悉PLC程序设计及硬件连接,初步掌握程序的调试。

关键字:可编程逻辑控制器,梯形图,电镀自动化生产线1 系统方案设计1.1 系统硬件配置及组成原理 (3)1.2 系统变量定义及分配表 (5)1.3 PLC接线设计图 (5)1.4 系统可靠性设计 (6)2 控制系统设计2.1 控制程序流程图设计 (7)2.2 控制程序设计思路 (7)3 系统调试及结果分析3.1 系统调试及解决的问题 (12)3.2 结果分析 (13)结束语 (14)参考文献 (14)1系统方案设计1.1系统硬件配置及组成原理1.1.1 PLC相关基础知识可编程控制器,简称PLC(Programmable logic Controller),是指以计算机技术为基础的新型工业控制装置。

在1987年国际电工委员会(International Electrical Committee)颁布的PLC标准草案中对PLC做了如下定义:“PLC是一种专门为在工业环境下应用而设计的数字运算操作的电子装置。

基于西门子S7-200自动生产线分拣站的控制

摘要本文详细阐述了可编程控制器(PLC)在自动物料分拣单元中的应用。

利用可编程控制器,设计成本低、效率高的物料自动分拣装置。

以PLC为主控制器,结合气动装置、传感技术等,现场控制物料的自动分拣。

系统具有自动化程度高、运行稳定、精度高、易控制的特点,能连续、大批量地分拣货物,分拣误差率低且人工劳动强度大大降低,可明显提高劳动生产率。

而且,分拣系统能灵活地与其他物流设备无缝连接,实现对物料的分配和管理。

其设计采用标准化、模块化的组装,系统布局灵活,程序开发简单,维护、检修方便,可适应进行物料分拣的弹性生产线的需求,受场地等因素的影响不大。

同时,只要对本系统稍加修改即可实现各种不同生产线的要求。

关键词可编程控制器分拣装置传感技术气动技术电磁阀变频器ABSTRACTThe design of an automatic sorting device with low cost and high efficiency is presented in the paper which regards programmable logic controller (PLC) as the master controller and combines pneumatic device sensing technology and other technology to implement automatic selecting of the products. The device is characteristic of high automation, steady running, high precision and easy control .It can be continuous, large quantities of goods are sorted, sorting error rate low ,greatly reduce labour intensity, can significantly increase labour productivity. Furthermore, the sorting system would be flexibly and seamlessly connect to other logistics equipment. The design use standardized and modular assembly, a flexible system layout, simple program development and easy maintenance. It adapts to elasticity production line for materials sorting. The system affected by the venue and other factors with little impact. Meanwhile it can fulfil different requirement according to different situations with little modifications.Keywords PLC, sorting device, sensing technology, pneumatic technology, solenoid pilot actuated valve, frequency converters,目录第1章概论 (1)1.1课题研究的背景 (1)1.2自动分拣系统发展的现状 (2)1.3YL-335A自动化生产线实训考核装备概述 (2)1.3.1 YL-335A的基本组成 (2)1.3.2. YL-335A各工作单元的基本功能 (3)1.3.3. YL-335A 的特点 (4)1.3.4 YL-335A的PLC网络控制方案 (4)1.3.5 YL-335A的公共模块和器件 (5)第2章分拣单元的结构与控制 (7)2.1分拣单元的结构组成 (7)2.1.1传送和分拣机构 (8)2.1.2 传动机构 (10)2.1.3 电磁阀组 (11)2.2分拣单元的工作原理 (12)2.3气动控制回路 (12)2.4分拣单元的电气接线 (13)2.5PLC的I/O接线 (14)2.6西门子MM420变频器简介 (15)2.6.1 MM420 变频器的BOP 操作面板 (17)2.6.2 MM420 变频器的参数设置 (18)第3章分拣单元的编程. (21)3.1分拣单元的编程要点 (21)3.2分拣单元变频器的参数设置及梯形图 (21)3.2.1变频器固定频率调速 (21)3.2.2变频器模拟输入变速调速 (23)3.2.3在PLC网络控制下的分拣单元程序 (24)3.2.4运行结果 (27)结束语 (27)参考文献 (28)第1章概论在高新技术不断迅速发展及企业现代化生产规模的不断扩大和深化的今天,不断更新和研发自动化生产线非常重要。

三菱PLC步进指令

第4章 步进指令各大公司生产的PLC 都开发有步进指令,主要是用来完成顺序控制,三菱FX 系列的PLC 有两条步进指令,STL (步进开始)和RET (步进结束)。

4.1 状态转移(SFC )图在顺序控制中,我们把每一个工序叫做一个状态,当一道工序完成做下一道工序,可以表达成从一个状态转移到另一个状态。

如有四个广告灯,每个灯亮1秒,循环进行。

则状态转移图如图4-1所示。

每个灯亮表示一个状态,用一个状态器S ,相应的负载和定时器连在状态器上,相邻两个状态器之间有一条短线,表示转移条件。

当转移条件满足时,则会从上一个状态转移到下一个状态,而上一个状态自动复位,如要使输出负载能保持,则应用SET 来驱动负载。

每一个状态转移图应有一个初始状态器(S0~S9)在最前面。

初始状态器要通过外部条件或其他状态器来驱动,如图中是通过M8002驱动。

而对于一般的状态器一定要通过来自其他状态的STL 指令驱动,不能从状态以外驱动。

下面通过一个具体例子来说明状态转移图的画法。

例4-1 有一送料小车,初始位置在A 点,按下启动按钮,在A 点装料,装料时间5s,装完料后驶向B 点卸料,卸料时间是7s ,卸完后又返回A 点装料,装完后驶向C 点卸料,按如此规律分别给B 、C 两点送料,循环进行。

当按下停止按钮时,一定要送完一个周期后停在A 点。

写出状态转移图。

分析:从状态转移图中可以看出以下几点: (1) 同一个负载可以在不同的状态器中多次输出。

(2) 按下起动按钮X4,M0接通,状态可以向下转移,按下停止按钮,M0断开,当状态转移到S0时,由于M0是断开的,不能往下转移,所以小车停在原点位置。

(3) 要在步进控制程序前添加一段梯形图(见图4-3b )(b ) 梯形图(a ) 状态转移图图4-3 控制送料小车状态转移图M0 启动辅助继电器X1 原点条件M8002T3X1S23S22X3S23T2S21S24X1X2T1S22S21T0S20S0打开卸料阀小车左行Y4A点Y2T3C点K70小车左行Y4小车右行打开装料阀原点指示Y1Y3T2K50Y0A点打开卸料阀小车右行B点Y2T1K70Y3打开装料阀Y1T0 K504.2 步进指令4.2.1步进指令步进指令有两条:STL 和RET 。

PLC定时器及控制

指令格式:

(OFF)

X1

FNC40 ZRST

D1.

D2.

X1接通后,FNC40指令将D1~D2范围 内的软元件全部复位(清零)

X1

FNC40 ZRST

S0

S30

将状态复位

SET S0

(若不同时将S0置位,则程序不处在待 机状态,就不能按SB1重新启动)

D1. D2. 的要求:

1、指定为同一种类的软元件。如位软元件S、M、X、Y及字软元件 KnX、 KnY、 KnM、 KnS、T、C、D、V、Z。

2、D1的编号要小于D2的编号。

3、D1、D2应同为16位数据或同为32位数据。

M8002 S0 X0 S20

正常停止的实现

X1

FNC40 S20 S100 SET S0

Y0

注意:程序中若有置位的元件,停止时要同时将其复位。

M8002 S0 X0 S20

SET Y0

X1

FNC40 S20 S100 RST Y0

T10 T10

X3 X2 1

S0 S20 (单周期)(连续)

SB1

SB2 连续 单周期 K1 单步

X0 X1 X2 X3 X4 COM

Y0 Y1 Y2 Y3 Y4 COM

原点指示 运行指示

用跳转指令控制自动与手动模式模式的运行

(自动控制)

X2

若自动控制开关X2闭合,程序会自动跳

CJ P0 过手动控制程序,转到P0标号以下的自动控

Y0 (灯Y1在第1秒内发光)

Y0 (LD<= T1 K20 )

Y1 (灯Y2在第2秒内发光)

Y0 Y1 (LD<= T1 K30 )

Y2 (灯Y3在第3秒内发光)

PLC自动化生产线学习总结

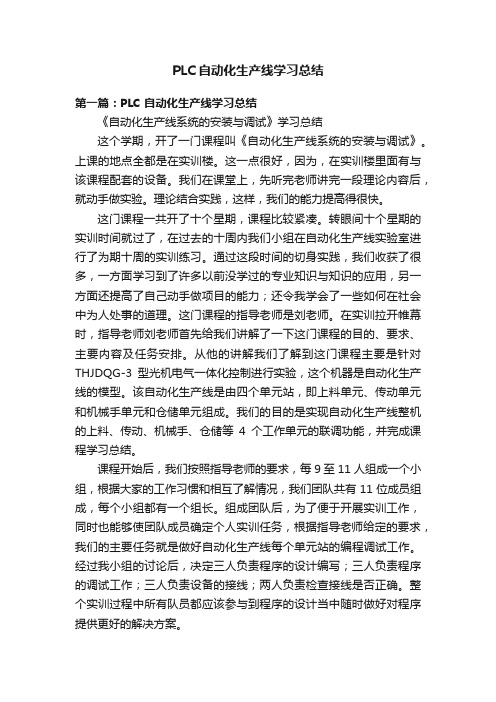

PLC自动化生产线学习总结第一篇:PLC 自动化生产线学习总结《自动化生产线系统的安装与调试》学习总结这个学期,开了一门课程叫《自动化生产线系统的安装与调试》。

上课的地点全都是在实训楼。

这一点很好,因为,在实训楼里面有与该课程配套的设备。

我们在课堂上,先听完老师讲完一段理论内容后,就动手做实验。

理论结合实践,这样,我们的能力提高得很快。

这门课程一共开了十个星期,课程比较紧凑。

转眼间十个星期的实训时间就过了,在过去的十周内我们小组在自动化生产线实验室进行了为期十周的实训练习。

通过这段时间的切身实践,我们收获了很多,一方面学习到了许多以前没学过的专业知识与知识的应用,另一方面还提高了自己动手做项目的能力;还令我学会了一些如何在社会中为人处事的道理。

这门课程的指导老师是刘老师。

在实训拉开帷幕时,指导老师刘老师首先给我们讲解了一下这门课程的目的、要求、主要内容及任务安排。

从他的讲解我们了解到这门课程主要是针对THJDQG-3型光机电气一体化控制进行实验,这个机器是自动化生产线的模型。

该自动化生产线是由四个单元站,即上料单元、传动单元和机械手单元和仓储单元组成。

我们的目的是实现自动化生产线整机的上料、传动、机械手、仓储等4个工作单元的联调功能,并完成课程学习总结。

课程开始后,我们按照指导老师的要求,每9至11人组成一个小组,根据大家的工作习惯和相互了解情况,我们团队共有11位成员组成,每个小组都有一个组长。

组成团队后,为了便于开展实训工作,同时也能够使团队成员确定个人实训任务,根据指导老师给定的要求,我们的主要任务就是做好自动化生产线每个单元站的编程调试工作。

经过我小组的讨论后,决定三人负责程序的设计编写;三人负责程序的调试工作;三人负责设备的接线;两人负责检查接线是否正确。

整个实训过程中所有队员都应该参与到程序的设计当中随时做好对程序提供更好的解决方案。

这门课程,是对我们能力的进一步锻炼,也是一种考验。

生产线单站自动运行程序的流程

生产线单站自动运行程序流程

一、准备阶段

1.确定生产线单站位置

2.安装自动运行设备

(1)确认设备连接

(2)调试设备参数

二、程序编写

1.编写自动运行程序

(1)设定工作流程

(2)编写逻辑控制代码

2.测试程序

(1)模拟运行

(2)修正错误

三、联动设备

1.设定设备联动规则

2.测试联动效果

(1)调整联动参数

(2)确保设备协同工作

四、系统集成

1.集成生产线监控系统

(1)连接到监控网络

(2)配置监控参数

2.集成数据采集系统

(1)连接传感器和数据采集设备(2)验证数据传输

五、运行调试

1.启动自动运行程序

2.监控生产状态

(1)调整程序参数

(2)处理异常情况

六、常规维护

1.定期检查设备状态

2.更新程序版本

(1)优化程序逻辑

(2)添加新功能。

PLC工作原理及扫描周期

PLC常见故障及处理

通讯故障

如果PLC与其他设备无法正常通讯,应检 查通讯电缆和接口是否正常,以及通讯参

数是否设置正确。

A 电源故障

如果PLC的电源指示灯不亮,应检查 电源是否正常,以及电源线是否连 接牢固。

B

C

D

内存故障

如果PLC出现内存错误或程序异常,应检 查内存模块是否正常,以及程序是否存在 错误或丢失。

指令表(IL)

总结词

指令表是一种类似于汇编语言的形式, 使用助记符表示指令。

详细描述

指令表编程使用助记符表示指令,如 AND、OR、NOT等,通过输入这些 助记符,可以编写控制逻辑。

梯形图(LD)

总结词

梯形图是一种直观的图形化编程方式 ,通过绘制梯形图来表示控制逻辑。

详细描述

梯形图使用图形化的方式表示控制逻 辑,通过绘制梯形图中的输入、输出 和中间继电器等元素,可以直观地表 示控制流程。

输出刷新

输出刷新是PLC工作的最后一步,主要任务是 将输出映像寄存器中的数据转换为实际输出信 号,驱动外部设备执行相应的动作。

在输出刷新阶段,PLC将根据程序执行的结果 更新输出映像寄存器中的状态,并将这些状态 输出到输出模块或端子。

输出设备(如接触器、电磁阀等)将根据接收 到的信号进行相应的动作,实现控制目的。

PLC的日常维护

定期检查PLC的外观

确保PLC没有明显的物理损坏,如划痕、凹 陷等。

保持PLC的清洁

使用干燥的布擦拭PLC的表面,去除灰尘和 污垢。

检查电缆和连接

确保所有电缆连接牢固,没有松动或破损。

监视运行状态

通过PLC的显示屏或状态指示灯,检查PLC 的运行状态是否正常。

西门子PLC编程实例|自动分拣生产线控制系统

西门子PLC编程实例|自动分拣生产线控制系统

控制要求

1.按下启动按钮(不带复位),系统开始动作,启动指示灯亮。

2.按下停止按钮(不带复位),系统暂停,此时若再按下启动按钮,系统自动动作,停止指示灯亮。

3.按下急停按钮(带复位),系统全部停止。

若再按下启动按钮,系统重新开始动作。

系统操作流程

1.按下启动按钮,当送料气缸在缩回的位置时,该电磁阀得电,将仓内的零件推出,当气缸达到完全伸出的位置时,该电磁阀失电,送料动作完成。

2.送料动作完成后,皮带通过变频器启动。

3.通过安装在皮带上的各种检测传感器(金属、颜色),将不同零件区分开。

4.黑色(非金属)的零件到达槽3时,其对应的槽3气缸将它推出。

5.白色(非金属)的零件到达槽2时,其对应的槽2气缸将它推出。

6.蓝色(非金属)的零件到达槽1时,其对应的槽1气缸将它推出。

7.金属零件到达皮带终端的到位开关时,机械手立即上升,上升到机械手的上限位时,右移:右移到右限位时,下降:下降到下限位时,夹住金属零件,然后上升:上升到上限位时,左移:左移到左限位时,下降:下降到下限位时,放开零件:放开零件后,上升:上升到上限位时,右移:右移到右限位时,完成金属零件的放置。

每当放好一个零件后,送料气缸动作,推出下一个零件,系统循环动作。

I/O分配

PLC接线图

梯形图

今天的介绍就到这里了,感兴趣的朋友可以试着用顺序控制指令的编程方法实现这一控制!

本文转自锦绣添香,版权归原作者,侵删。

PLC的自动化生产线武汉纺织大学课程设计

WUHAN TEXTILE UNIVERSITY 《机电一体化模块化控制系统》课程名:机电一体化模块化控制系统指导老师:XXX班级:XXX姓名:XXX学号:XXXX6供料单元的结构与控制一、供料单元功能供料单元可作为起始单元,在整个系统中,起着向系统中的其它单元提供原料的作用。

它的具体功能是:按照需要将放置在料仓中的待加工工件(原料)自动地取出,并将其传送到下个工作单元。

二、供料单元的结构组成供料单元的结构组成如上图所示。

其主要结构组成为:工件推出与支撑,工件漏斗,阀组,端子排组件,PLC,急停按钮和启动/停止按钮,走线槽、底板等。

2.1 工件推出与支撑及漏斗部分该部分如图所示。

用于储存工件原料,并在需要时将料仓中最下层的工件推出到物料台上。

它主要由大工件装料管、推料气缸、顶料气缸、磁感应接近开关、漫射式光电传感器组成。

该部分的工作原理是:工件垂直叠放在料仓中,推料缸处于料仓的底层并且其活塞杆可从料仓的底部通过。

当活塞杆在退回位置时,它与最下层工件处于同一水平位置,而夹紧气缸则与次下层工件处于同一水平位置。

在需要将工件推出到物料台上时,首先使夹紧气缸的活塞杆推出,压住次下层工件;然后使推料气缸活塞杆推出,从而把最下层工件推到物料台上。

在推料气缸返回并从料仓底部抽出后,再使夹紧气缸返回,松开次下层工件。

这样,料仓中的工件在重力的作用下,就自动向下移动一个工件,为下一次推出工件做好准备。

为了使气缸的动作平稳可靠,气缸的作用气口都安装了限出型气缸截流阀。

气缸截流阀的作用是调节气缸的动作速度。

截流阀上带有气管的快速接头,只要将合适外径的气管往快速接头上一插就可以将管连接好了,使用时十分方便。

A 气缸两端分别有缩回限位和伸出限位两个极限位置,这两个极限位置都分别装有一个磁感应接近开关,如下图所示。

磁感应接近开关的基本工作原理是:当磁性物质接近传感器时,传感器便会动作,并输出传感器信号。

若在气缸的活塞(或活塞杆)上安装上磁性物质,在气缸缸筒外面的两端位置各安装一个磁感应式接近开关,就可以用这两个传感器分别标识气缸运动的两个极限位置。

PLC技术在典型任务中的应用 模块11 自动化生产线综合控制.ppt

PLC技术在典型任务中的应用

任务 货物分拣仓储系统控制

一、控制要求

• 工厂中的某一生产线要求将生产出来的货物,按照颜色和材质的不同分拣到不同的 仓储系统中,这些产品主要有黄色和蓝色两种,每种颜色又分为塑料和金属两种材 质。

• 根据需求,生产线首先要建立传送过来的新货物的“档案”,即了解它的颜色和质 地,将这些数据送到监控中心,同时还需把这些数据报告给其他相关的系统站。获 得了完整的信息之后,还需要把货物送到指定的位置上为后续的搬运做准备。

第4页

PLC技术在典型任务中的应用

任务一 PLC的以太网通信

二、任务实施 STEP 1:任务分析

针对货物的处理大致可以分为分拣和仓储两大部分,所以在设计系统结构时,需要选 择两套PLC控制系统,分别承担货物分拣和货物分类存储两大功能。这两个子系统是 有联系的,其一,两套系统都是需要和上位监控设备通讯的,接受来自上位监控设备 的指令,并实时把本子系统内的工作状态汇报上去;其二,分拣系统里通过多个传感 器得到的货物信息直接决定了该货物的存储位置,这些信息是需要交换的;其三,两 个子系统通过一个搬运环节联系在一起的,如何避免搬运环节出错,例如甲货物还没 有完成存储,而乙货物就已经进入到了搬运环节等等,这中间的协调是必不可少的。 从这几点来看,在两个子系统之间建立网络通讯是必需的。

二、任务实施 STEP 1:任务分析

4.接口单元 接口单元由货物分拣系统接口板和平面仓储系统接口板组成。该单元将所有元器件的接 口都引到面板上。进行测试或实验时,只需要将相应的端子用安全接插线进行连接,省 去了元器件接线的麻烦。接线板结构如图所示:

第 11 页

PLC技术在典型任务中的应用

任务一 PLC的以太网通信

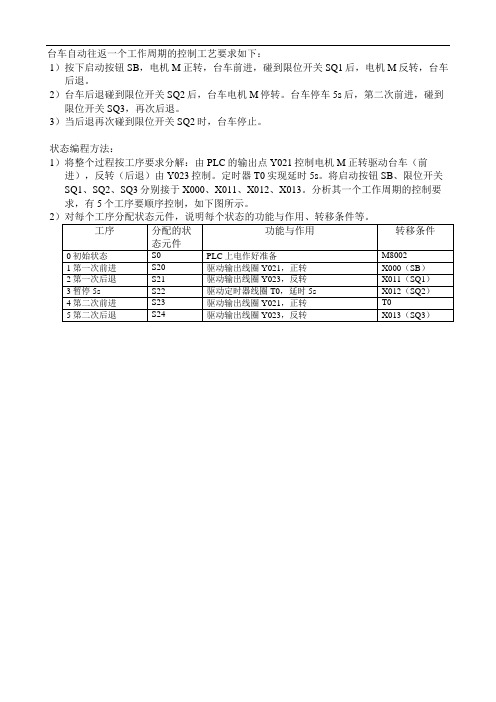

【电气控制与plc】台车自动往返一个工作周期的控制工艺要求如下

台车自动往返一个工作周期的控制工艺要求如下:

1)按下启动按钮SB,电机M正转,台车前进,碰到限位开关SQ1后,电机M反转,台车后退。

2)台车后退碰到限位开关SQ2后,台车电机M停转。

台车停车5s后,第二次前进,碰到限位开关SQ3,再次后退。

3)当后退再次碰到限位开关SQ2时,台车停止。

状态编程方法:

1)将整个过程按工序要求分解:由PLC的输出点Y021控制电机M正转驱动台车(前进),反转(后退)由Y023控制。

定时器T0实现延时5s。

将启动按钮SB、限位开关SQ1、SQ2、SQ3分别接于X000、X011、X012、X013。

分析其一个工作周期的控制要求,有5个工序要顺序控制,如下图所示。

2。

自动化生产线安装与调试项目九 S7-300PLC控制拆卸分拣站

0 0 1

D12

0 1 0

时基

0.01s 0.1s 1s

1

1

10s

定时时间由两种表示:

①十六进制数 格式为:W#16#wxyz,其中w是时间基数,xyz是BCD码格式时间值。

②S5T时间格式 格式为:S5T#aH_bM_cS_dMS,其中a表示小时,b表示分钟,c表示秒,d表示毫 秒。这里的时基是由CPU自行选定的,原则上是在满足定时范围的要求下选择最小 的时基。

线圈指令 保持型开 通延时定 时器指令 (SS)

方框指令

线圈指令 扩展脉冲 定时器指 令(SE) 方框指令

二、定时器指令

线圈指令 开通延时 定时器指 令(SD) 方框指令

电气自动化技术

电气自动化技术专业教学资源库

相当于继电器控制系统中的通电延时时间继电 器。当启动端保持接通时,定时器开始定时, 当设定的定时时间到,输出端接通;当启动端 断开时,输出端立即断开 当S端接通时,定时器开始定时,当设定的定 时时间到,Q端为“1”;当S端断开,则Q端为 “0”;定时器的当前值会保存在BI与BCD端指 定的存储地址中 当启动端接通时,定时器开始定时,当设定的 定时时间到,输出端接通;当启动端由接通变 为断开后,开通延时功能仍然保持 当S端接通时,定时器开始定时,当设定的定 时时间到,Q端为“1”;当S端由接通变为断开 ,开通延时功能仍然保持,必须用R端才能将 Q端复位为“0”;定时器的当前值会保存在BI 与BCD端指定的存储地址中 当启动端接通后,输出端就接通;当启动端由 接通变为断开,则定时器开始定时,当设定的 定时时间到,输出端断开 当S端接通时,Q端为“1”;当S端由接通变为 断开,定时器开始定时,当设定的定时时间到 ,Q端由“1”变为“0”;定时器的当前值会保 存在BI与BCD端指定的存储地址中