MSD.元件烘烤

湿敏元件管控

湿敏元件管控教材

1.4 MSD 认定图识;(见图1)

MSD 标示

ESD 标示

湿敏元件管控教材

1.5 MSD 的等級

Level等級 开封后在车间环境中的生产寿命(≤/60% RH)

1

Unlimited <无限制>

2

1年

2a

4星期<744小时>

3

1星期<168小时>

4

3天<72小时>

5

2天<48小时>

10H

7H

79天

67天

48H

48H

10H

8H

79天

67天

48H

48H

10H

10H

79天

67天

48H

48H

10H

10H

79天

67天

48H

48H

10H

10H

79天

67天

MSD Floor Life 参照表

湿敏元件管控教材

3.6 MSD元件烘烤后依烘烤条件填写在“温敏元件开封时间管控表”並 将其贴于外包装上.

湿敏元件管控教材

6.0 MSD烘烤流程图

物控发料

YES

散装

YES

高温烘烤填写”湿敏元件 开封时间管控表”表控发料

貼“濕敏元件开封 时间管控表”

NO

10%RH以下 干燥箱暂存

即時上線

YES

即時上線

YES

上線生產

湿敏元件管控教材 7.0 拆封MSD 注意事项

7.1 物料员或制造人員拆封MSD包装时须核对以下內容: 7.2 MSD材料的标识. 7.3 材料的潮湿敏感性级別. 7.4 标识材料的 Floor Life. 7.5 检查湿度指示卡显示是否正常,是否超出管制要求

MSD.元件烘烤

MSD.元件烘烤文件编号文件名称版本页码生效日期YX-QI-MFG-39 MSD元件、FPC、PCB烘烤作业指导书A 3 of 13 2011.7.16文件编号文件名称版本页码生效日期YX-QI-MFG-39 MSD元件、FPC、PCB烘烤作业指导书A 4 of 13 2011.7.16一般器件:指除潮湿敏感器件以外,组装时需要焊接的所有元器件。

存储条件:是指与所有元器件封装体和引脚直接接触的外部环境。

存储期限:是指元器件从生产日期到使用日期间的允许最长保存时间。

PCB:印制电路板,printed circuit board的简称。

在绝缘基材上,按预定设计形成印制元件或印制线路以及两者结合的导电图形的印制板。

检验批:由相同材料、相同制程、相同结构、大体状况相同,前后制造未超过一个月时间并一次送检的产品,谓之检验批。

一、操作指导说明烘烤所涉及的设备a) 柜式高温烘箱。

b) 柜式低温、除湿烘箱。

c) 防静电、耐高温的托盘。

d) 防静电手腕带。

3.1 潮湿敏感器件存储3.1.1 包装要求潮湿敏感器件包装要求其中:MBB:Moisture Barrier Bag,即防潮包装袋,该包装袋同时要具备ESD保护功能;干燥材料:必须满足MIL-D-3464 Class II 标准的干燥材料;HIC:Humidity Indicator Card,即防潮包装袋内的满足MIL-I-8835、MIL-P-116,Method II等标准要求的湿度指示卡。

HIC指示包装袋内的潮湿程度(一般HIC上有至少3个圆圈,分别代表不同的相对湿度值,如:8%、10%、20%等(见图1),各圆圈内原色为蓝色,当某圆圈内由蓝色变为紫红色时,表明袋内已达到该圆圈对应的相对湿度;当该圆圈再由紫红色变为淡红色时,则表明袋内已超过该圆圈对应的相对湿度);如果湿度指示卡指示袋内湿度已达到或超过需要烘烤的湿度界限(按照厂家规定执行,如果厂家未提供湿度界限值,我司规定此值为20%RH),需要对器件进行烘烤后再焊接。

SMD生产----固晶烘烤作业培训

SMD生产----固晶烘烤作业培训1.流程:开启烤箱----温度设定----已固晶好的材料----QC确认-----进烤----定时设定----QC确认-----定时---烘烤----降温----QC确认----出烤注意事项2.打开烤箱电源,开启烤箱电机开关、加热开关等检点烤箱是否正常运行,并与记录;3.进烤温度要求烤箱达到固晶胶所需的温度,方可进烤。

待温度稳定方可定时4.注意烘烤时间与温度5.绝缘胶产品与银胶产品不可以同在一个烤箱中烘烤6.若烤箱不足的情况下需用烤箱,则要求烤箱在不通电和没有温度情况下用酒精清洗,方可使用。

7.烘烤过程中不可以再调节烤箱、打开烤箱门;8.不得混料,各层材料分开标示清楚。

9.在作业过程中,若发现电线裸露、烤箱冒烟、异味等异常现象时,请立即通知设备技术人员或主管;10.需进烤的材料必须及时进烤,材料放入烤箱时才能开启烤箱门;11.进烤产品料盒方向,应对向烤箱门,进烤后立即关闭烤箱门;12.进、出烤过程中必须谨慎,避免材料掉落;一次端一铁盘.13.进、出烤过程中必须佩戴耐高温手套或防静电手套,以免烫伤;14.要求用开槽料盒.15.全彩产品应先烘烤绝缘胶(蓝/绿),再烘烤银胶(红色);16.烘烤后的产品放置于干燥箱,做好标示,不得混料。

保存以待焊线,待焊线的材料48h内必须完成焊线。

干燥箱参数设定:湿度设定25%,温度范围。

17.全彩产品应先烘烤绝缘胶(蓝/绿),再烘烤银胶(红色);18.温度下降80℃左右方可出烤。

19.出烤后记得重新开启烘烤开关,使温度上升20.4小时内不烘烤,关闭烤箱21.填写表单:《固晶烘烤记录表》、《SMD流程卡》、《烤箱温度测试记录表》、《烤箱检点记录表》22.要不定时的检查烤箱的温度与时间是否正常。

MSD品管规范

搬运,包装, 搬运,包装,出货与使用规定 IPC- STDIPC-J-STD-033B

1.MSD使用流程 1.MSD使用流程

1.MSD使用流程 1.MSD使用流程

3●干燥包装要求(Table 3-1) 干燥包装要求(

MSD落地寿命归零 MSD落地寿命归零

4.干燥储存 4.干燥储存

在温度25±5℃,开关门后于1小时内: 在温度25±5℃,开关门后于1小时内: 25 降低湿度至5 Rh( 4,5,5a) 10%Rh( 降低湿度至5%Rh(Level 4,5,5a)或10%Rh(Level2,2a, 3)

●Table 5-1 Moisture Classification Level and Floor Life 5-

2.MSD元件 2.MSD元件烘烤干燥规定

2.2制造商(或批发商份包商)于超过MET=24Hrs时 2.2制造商(或批发商份包商)于超过MET=24Hrs时, 制造商 MET 按照Table4 规定烘烤,再进入Dry Table4按照Table4-2规定烘烤,再进入Dry Park Process

●Table 7-1 7-

1.MSD使用流程 1.MSD使用流程

3●典型干燥包装(Figure 3-1) 典型干燥包装(

1.MSD使用流程 1.MSD使用流程

●湿度指示卡 ●湿度敏感注意标签

Figure 3-2 Example Humidity 3Indicae 3-4 Moisture-Sensitive Caution Label (Example)

2.MSD元件 2.MSD元件烘烤干燥规定

2.1使用者发现MSD超过落地寿命( Life) 2.1使用者发现MSD超过落地寿命(Floor Life)时,按照 使用者发现MSD超过落地寿命 Table4- 规定烘烤后,再进入Reflow Table4-1规定烘烤后,再进入Reflow Process

MSD元件管控及BOM介绍解读

烘烤时注意ESD(静电敏感)保护,尤其烘烤以后,环 境特别干燥,最容易产生静电。

烘烤时务必控制好温度和时间。如果温度过高,或时间 过长,很容易使元件氧化,或着在元件内部接连处产生 金属间化合物,从而影响元件的焊接性。 烘烤期间一定要作好烘烤记录,以便控制好烘烤时间。

MSD元件認識

MSD元件分類

MSD元件共分為六大類﹐如下圖﹕

Hon Hai Precision Industry

MSD元件認識

湿度敏感損害产品可靠性的原理

在MSD暴露在大气中的过程中,大气中的水分会通过扩散渗 透到湿度敏感器件的封装材料内部。当器件经过贴片贴装到 PCB上以后,要流到回流焊炉内进行回流焊接。在回流区, 整个器件要在温度可能在210-235度(SnPb共晶),无铅焊接 的峰值会更高,在245度左右。在回流区的高温作用下,器件 内部的水分会快速膨胀,器件的不同材料之间的配合会失去 调节,各种连接则会产生不良变化,从而导致器件剥离分层 或者爆裂,于是器件的电气性能受到影响或者破坏。破坏程 度严重者,器件外观变形、出现裂缝等。像ESD破坏一样,大 多数情况下,肉眼是看不出来这些变化的,而且在测试过程 中,MSD也不会表现为完全失效。

Hon Hai Precision Industry

MSD元般采用的干燥方法是在一定的温度下对器件进行一 定时间的恒温烘干处理。也可以利用足够多的干燥剂来 对器件进行干燥除湿。根据器件的湿度敏感等级、大小 和周围环境湿度状况,不同的MSD的烘干过程也各不相 同。按照要求对器件干燥处理以后,MSD的Floor Life可 以从零开始计算。当MSD曝露时间超过Floor Life,或者 其他情况导致MSD周围的温度/湿度超出要求以后,其烘 干方法具体可参照最新的IPC/JEDEC标准。目前EMD采用 的是烤箱恆溫烘干方法處理。

MSD湿敏元件控制工作指示

40小时

25小时

6天

4天

57天

35天

5a

48小时

40小时

8天

6天

79天

56天

≤4.5mm

2a

48小时

48小时

10天

7天

79天

67天

3

48小时

48小时

10天

8天

79天

67天

4

48小时

48小时

10天

10天

79天

67天

5

48小时

48小时

10天

10天

79天

67天

5a

48小时

48小时

10天

10天

79天

67天

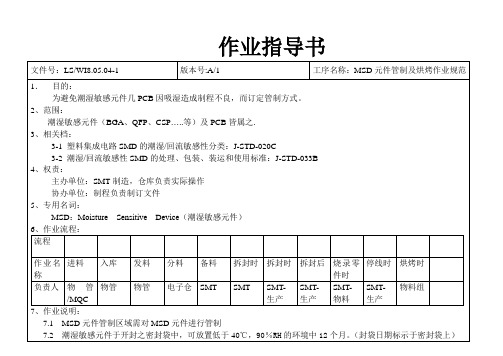

*2.3生产线----对湿敏元件的控制

2.3.1一般MSD元件:第一次开封的MSD元件使用时,在MSD标贴上填写第一次开封日期,观察原包装内的HIC的颜色,只有当5%RH的点没有变色时,方可使用;否则需烘烤。未使用完的时,装回原防潮袋并加防潮珠密封。每次使用重封装过的一般MSD元件,确保未超过168个小时(7天),如已超过168个小时,则需烘烤。烘烤要求如表1,每次烘烤须在MSD标贴上记录日期,烘烤后自然冷却半小时才使用。烘烤后的MSD元件可以重新从0开始计算车间寿命。

7.参考文件

7.1IPC/ JEDEC J-STD-033AHandling, Packing, Shipping and Use of Moisture/Reflow Sensitive Surface Mount Devices

7.2IPC/JEDEC J-STD-020 C Moisture/ Reflow Sensitivity Classification for Nonhermetic Solid State Surface Mount Devices

MSD元件控制规范

文献核准文献更改记录1.目旳为防止湿度敏感元件(MSD)由于吸取湿气而暴露于焊接温度环境中导致旳内部爆裂、分层等损坏现象,规定了处理、包装、运送和使用湿度敏感元件旳原则措施。

2.合用范围合用于所有MSD元件旳存储、烘烤、发放、运送及焊接。

3.参照文献3.1 S3CR003 《出库管理规范》3.2 E3CR003 《ESD控制规范》3.3 JSTD020 B 非密封固态SMD元件湿度敏感度分类原则3.4 JSTD033 A 湿度敏感表面贴装元件旳处理、包装、运送和使用4.工具和仪器4.1 烘烤箱4.2 真空封口机4.3 干燥箱5.术语和定义5.1 MSD Moisture Sensitivity Devices湿度敏感元件5.2 Bar Code Label条形码标签:供应商标签上旳信息由不一样宽度旳条形及空格构成旳代码表示。

5.3 Desiccant 干燥剂:有吸附湿气性能旳材料,用于保持周围环境较低旳相对湿度。

5.4 Floor Life 车间寿命:将防潮袋打开后,在过回流焊之前,湿度敏感元件容许直接暴露在车间环境(例如温度≤30°C,相对湿度≤60%)旳最长时间。

5.5 HIC(Humidity Indicator Card)湿度指示卡:由化学制品制成旳一种对湿度敏感旳卡片,假如相对湿度超过一定比例,卡上对应圆点旳颜色会由蓝色变为粉红色。

湿度指示卡与干燥剂一起放在防潮袋里面,用来确定防潮袋里面旳湿度敏感元件旳湿度水平。

假如湿度指示卡上5%、10%、15%对应旳蓝色圆点都没有变色,则表达包装内旳MSD元件旳湿度在存储规定范围内;假如湿度指示卡上显示相对湿度5%是粉红色旳,相对湿度10%及15%未变色(展现蓝色),则需要更换干燥剂;假如指示卡上显示相对湿度5%是粉红色,并且10%或15%也呈现粉红色,则需要将此包装内旳MSD元件放入烘烤箱内做烘烤,然后再密封包装。

假如湿度指示卡或包装标签上旳湿度规定与这个原则有冲突,则以湿度指示卡或包装标签上旳实际要求为鉴定原则(例如有些MSD元件湿度指示卡上注明相对湿度30%对应旳圆点变成粉红色才要更换干燥剂,相对湿度40%对应旳圆点变为粉红色需要烘烤)。

器件与PCB烘烤参数

18

烘烤过之 PCB 须于 5 天内使用完毕(投入到 IR REFLOW ) ,位使用完毕则需再烘烤 1 小时才 PCB 如超过制造日期 1 年,上线前请以 120 ± 5℃烘烤 4 小时,再送 PCB 厂重新喷锡才可上线

可上线使用

20 天 22 天 23 天 28 天 35 天 56 天 67 天 67 天 67 天 67 天 67 天 67 天 参照上述 具体封装 厚度和防 潮等级

48 小时 96 小时 参照上述具 体封装厚度 和防潮等级

表2

PCB 管制规范

PCB 烘烤 (1) (2) (3) (4) (5) (6) 使用 PCB 于制造日期 2 个月内密封拆封超过 5 天者,请以 120 ± 5℃烘烤 1 小时 PCB 如超过制造日期 2 个月,上线前请以 120 ± 5℃烘烤 1 小时 PCB 如超过制造日期 2 至 6 个月,上线前请以 120 ± 5℃烘烤 2 小时 PCB 如超过制造日期 6 个月至 1 年,上线前请以 120 ± 5℃烘烤 4 小时

63 小时 3天 4天 5天 6天 8天 10 天 10 天 10 天 10 天 10 天 10 天 不适用

2天 2天 2天 3天 4天 6天 7天 7天 8天 10 天 10 天 10 天 参照上述 具体封装 厚度和防 潮等级

25 天 29 天 37 天 47 天 57 天 79 天 79 天 79 天 79 天 79 天 79 天 79 天 不适用

8天 9天 13 天 15 天 17 天 22 天

5天 7天 9天 9天 10 天 10 天

18 小时 21 小时 27 小时 34 小时 40 小时 48 小时 48 小时 48 小时 48 小时 48 小时 48 小时 48 小时

MSD(湿敏器件防护)控制技术要求规范

MSD(湿敏器件防护)控制技术要求规范1、简介:SMD器件的出现直接带来了新的挑战,⽽这些挑战的重⼼⼜在于包装的品质和可靠性,周围环境中的湿⽓会通过包装材料渗透到包装部,并在不同材料的表⾯聚结。

在组装⼯艺中,SMD元件贴装在PCB上时会经历超过200℃,在焊接时,湿⽓的膨胀会造成⼀系列的品质问题。

本规遵照IPC/JEDEC有关的潮敏标准拟制,主要体现潮湿敏感器件在公司控制处理各环节的规性要求。

本规由塑封器件潮湿敏感定义、潮湿敏感器件分级要求、潮湿敏感器件包装要求、潮湿敏感器件⼲燥要求、潮湿敏感器件使⽤及注意事项等容组成。

2、⽬的:为改进MSD控制⽔平,有效提⾼产品质量和可靠性,同时提⾼技术⼈员对潮敏器件的认识⽔平,规研发、市场和⽣产阶段对易潮敏器件的正确处理。

3、围:本规规定了潮湿敏感器件等级要求、包装要求、操作及处理⽅法等⽅⾯的技术指标和控制措施。

本规适⽤于步步⾼教育电⼦各类潮湿敏感器件(以下简称MSD)验收、储存、配送、组装等过程中的管理。

供应商和外协⼚商均可以参照本规执⾏。

4、职责:4.1 供应资源开发部负责湿度敏感器件的采购。

4.2 材料技术部负责提供湿度敏感器件的规格书。

4.3 ⼯艺⼯程部负责湿度敏感器件的管控⽅案制定和外协⽣产MSD使⽤指导。

4.4 物流管理部仓储科负责对湿度敏感器件的储存(原包装密封储存、再次真空包装储存、⼲燥短期储存)。

4.5 品质部负责湿度敏感器件的来料检验和现场使⽤监督以及使⽤异常的反馈。

4.6 ⽣管部(含SMT外协⼚商)负责湿度敏感器件的使⽤以及车间使⽤寿命的控制。

5、关键词:潮湿敏感、MSD、MSL、温度、相对湿度、⼲燥、烘烤、MBB6、规引⽤的⽂件:7、术语和定义:PSMD(Plastic Surface Mount Device):塑料封装表⾯安装器件。

MSD(Moisture Sensitive Device):潮湿敏感器件。

指⾮⽓密性封装的表⾯安装器件。

MSD潮湿敏感元件干燥

MSD潮湿敏感元件包装及干燥1、MSD包装许多公司会选择对没有用完的MSD重新打包,根据标准要求,打包的基本物资条件有MBB、干燥剂、HIC等,不同等级的MSD其打包的要求是不一样的。

在用MBB密封以前,对于湿度敏感级别为2a~5a的器件必须进行干燥(除湿)处理。

由于盛放器件的料盘,如:Tray盘、Tube、Reel卷带等,和器件一块儿放入MBB时,会影响湿度等级,因此作为补偿,这些料盘也要进行干燥处理。

2、MSD的干燥方法一般采用的干燥方法是在一定的温度下对器件进行一定时间的恒温烘干处理。

也可以利用常温自动干燥箱来对器件进行干燥除湿。

根据器件的湿度敏感等级、大小和周围环境湿度状况,不同的MSD的烘干过程也各不相同。

按照要求对器件干燥处理以后,MSD的Shelf Life和Floor Life可以从零开始计算。

当MSD曝露时间超过Floor Life,或者其他情况导致MSD周围的温度/湿度超出要求以后,其干燥方法具体可参照最新的IPC/JEDEC标准。

如果器件要密封到MBB里面,必须在密封前进行干燥。

湿度敏感等级为6 的MSD在使用前必须重新烘干,然后根据湿度敏感警示标志上的说明在规定的时间内进行回流焊接。

3、对MSD进行烘烤时要注意以下几个问题:一般装在高温料盘(如高温Tray盘)里面的器件都可以在125℃温度下进行烘烤,除非厂商特殊注明了温度。

Tray盘上面一般注有最高烘烤温度。

装在低温料盘(如低温Tray 盘、管筒、卷带)内的器件其烘烤温度不能高于40℃,否则料盘会受到高温损坏。

在125℃高温烘烤以前要把纸/塑料袋/盒拿掉。

烘烤时注意ESD(静电敏感)保护,尤其烘烤以后,环境特别干燥,最容易产生静电。

烘烤时务必控制好温度和时间。

如果温度过高,或时间过长,很容易使器件氧化,或着在器件内部接连处产生金属间化合物,从而影响器件的焊接性。

烘烤期间,注意不能导致料盘释放出不明气体,否则会影响器件的焊接性。

湿度敏感元件msd管理规范

湿度敏感元件(MSD)管理规范1.0目的为规范对湿度有特殊要求或包装上有湿敏元件标记的元件进行有效的管理,以提供物料储存及制造环境的温湿度管制范围,以确保温湿度敏感元器件性能的可靠性。

2.0范围本规范适用于各类潮湿敏感元器件(以下简称MSD)来料验收、储存、配送、组装等过程中的管理。

3.0定义湿敏元件是指对湿度有特殊要求的元件;湿敏识别卷标=MSD;SMT工厂确认防潮区域的温湿度计显示环境温度不能超过20℃~27℃、环境湿度控制在45%---60%RH,防潮箱相对湿度不能超过10%。

(PCB专用防潮箱相对湿度>15%);MBB:Moisure Barrier Bag即防潮真空包装袋,该袋同时要考虑ESD保护功能;HIC:Humidity Indicator Card,即湿度显示卡。

作用为显示包装内的潮湿程度,一般有若干圆圈分别代表相对湿度10%,20%,30%等。

各圆圈内原色为蓝色,当某圆圈内由蓝色变为紫红色时,则表明袋内已达到该圆圈对应的相对湿度;若湿度显示超过20%,即20%的圆圈同HIC卡颜色完全成了淡红色,表明生产前需要进行烘烤警告标签;MSL:Moisure Sensitive Level,即湿度敏感等级,在防潮包装袋外的标签上有说明,分为:1、2、2a、3、4、5、5a、6 八个等级;4.0职责4.1 仓库 ---- 仓库区域环境温湿度的管制,和防潮箱的环境温湿度管制,温湿度敏感组件的管制。

负责对潮湿敏感器件在接收、入库、储存、发料和配送等物流过程中按照物料防潮等级的要求进行操作。

4.2 品质 ----负责潮湿敏感器件的入库检验和在物流过程中潮湿敏感器件防潮等级是否正确实施的判定与裁决,IQC验货区域的环境温湿度的管制,温湿度敏感组件的管制。

IPQC稽核各单位对环境温湿度的管制情况;稽核《湿敏元件控制标签》的规范使用,对IC/PCB等湿敏元件的开封、使用过程、烘烤作业、贮存规范进行确认。

MSD.元件烘烤资料

文件编号文件名称版本页码生效日期YX-QI-MFG-39 MSD元件、FPC、PCB烘烤作业指导书A 1 of 13 2011.7.16部门工程部制定邓尚府审查核准相关部门会签总经理管代表经营项目部制造部品保部物流部管理部日期版本修定者变更内容2011.7.16 A 邓尚府新版本发行。

范围适用于仓储、生产、维修中所有涉及的潮湿敏感元器件、P C B板、P C B A板。

文件编号文件名称版本页码生效日期YX-QI-MFG-39 MSD元件、FPC、PCB烘烤作业指导书A 2 of 13 2011.7.16一、概述:为规范、指引潮湿敏感元器件、PCB、PCBA在储存、使用、加工过程中的储存、烘烤行为,特制定本操作指导书。

二、术语定义SMD:表面贴装器件,主要指通过SMT生产的PSMD(Plastic Surface Mount Devices),也即塑封表面贴(封装)器件,如下表1项目描述的器件。

项目描述说明SOP ××塑封小外形封装元件(含表面贴装变压器等)SOIC(SO)××塑封小外形封装IC(集成电路)SOJ ××J 引脚小外形封装ICMSOP××微型小外形封装ICSSOP××缩小型小外形封装ICTSOP××薄型小外形封装ICTSSOP××薄型细间距小外形封装ICTVSOP××薄型超细间距小外形封装ICPQFP××塑封四面引出扁平封装IC(P)BGA ××球栅阵列封装ICPLCC××塑封芯片载体封装IC封装名称缩写潮湿敏感器件:指易于吸收湿气,受热(回流焊或波峰焊)后湿气膨胀,导致内部损坏或分层的器件,基本上都是SMD。

一般器件:指除潮湿敏感器件以外,组装时需要焊接的所有元器件。

SMD烘烤作业指导书

WLS 生产部作业文件,注意保密。

SMD 烘烤作业指Biblioteka 书万利升电子(深圳)有限公司

Cheer Ascent Electronics (Shenzhen) Co., Ltd.

文件编号

制定日期 2009/05/06 制定人员

修改日期

页次

徐成敏 6/7

5.5 对 MSD 进行烘烤时要注意以下几个问题: 5.5.1 湿度敏感组件烘烤有指定物料员完成。

Page 6 of 7

WLS 生产部作业文件,注意保密。

SMD 烘烤作业指导书

万利升电子(深圳)有限公司

Cheer Ascent Electronics (Shenzhen) Co., Ltd.

文件编号

制定日期 2009/05/06 制定人员

修改日期

页次

徐成敏 7/7

6.2 生产线 6.2.1 生产线应该将湿度敏感组件储存在防潮柜(真空包装除外)中,防潮柜设定要求: 2A—5A 级湿度敏感组件储存条件控制在 10%RH 范围以下.1—2 级湿度敏感组件储存条件控制在 20%RH-60%RH 范围内。 6.2.2 物料员接受物料需要确认物料是否在有效期间内, 密封包装状况,不良进行反馈相关部门,如 果超出有效期需烘烤或退回仓库, 烘烤具体要求参照 5.3.1<< SMT 湿度敏感组件烘烤条件一般要求对 照表>>. 6.2.3 物料上线前﹐物料员需要检查核对物料的数量,料号,规格描述,品牌等是否一致;如有物料短 装或混料退回仓库并指出和反馈给相关部门. 6.2.4 作业员在需要生产时将真空包装打开﹔如发现真空包装不良或非原厂包装且未标示曝露时间, 请通知领班处理; 6.2.5 生产线的湿度敏感组件不立即用于生产时禁止拆封;拆封后应及时在料盘上粘贴 HSC 时间控制 标签,并要填写好拆封日期和时间以及返回烘烤箱的日期和时间。 6.2.6 拆封时要特别小心,拆封时在封口处 1 厘米左右开封, 以便包装袋可以再次使用,同时保存好 干燥剂和湿度指示卡待物料用完一起退仓库。 6.2.7 拆封检查湿度敏感组件湿度指示卡, 2A—4 级敏感组件湿度 10%RH(4 级以上湿度敏感组件湿 度 5%RH)和 PCB 湿度 20%RH 的旁边色标颜色是深蓝色表示 OK;如果旁边的色标颜色是粉红色需要烘烤. 6.2.8 若湿度敏感组件拆包使用的时间超出其拆封使用寿命时,应将该物料退给物料员进行烘烤(烘 烤过的物料原则上在 24 小时内使用完)。 6.2.9 生产线若停线超过 6 小时,SMT 机器内的湿度敏感组件要取出放回生产线上的防潮柜中(或真 空包装袋中)储存,并在料盘上或(真空包装袋外)粘贴湿气敏感组件拆封管制标签﹐并注明已曝露时 间. 6.2.10 当 PCBA 为双面 SMT 回流焊接时,第一、二面生产之间的时间差超出第一面上湿度敏感组件的 拆封使用寿命时,完成第一面 SMT 的 PCBA 必须要先烘烤后再继续第二面 SMT 生产。 6.2.11 生产线清理出来的散装,统一收集并整理分类退给物料员,由物料员统一按要求进行烘烤后方 可发生产线使用。 6.2.12 对于含有湿度敏感组件 SMT 模块,其管控方式同湿度敏感组件。 6.2.13 生产线上己拆封散装湿度敏感组件物料退仓库,料盘上或(真空包装袋外)粘贴湿气敏感组件 拆封管制标签﹐并注明曝露时间和其它相关信息. 7.0 参照文件 《 IPC/JEDEC J-STD-020》《 IPC/JEDEC J-STD-033》 8.0 使用设备 8.1 烘烤箱 8.2 真空封装机 8.3 防潮柜(干燥柜)

msl3等级烘烤时间

msl3等级烘烤时间

MSL3是一种电子元件的潮湿敏感等级,表示在特定潮湿环境下存放或运输的时间限制。

MSL3级别的烘烤时间通常是以下几个等级:

1. MSL3a: 烘烤时间为168小时(7天)。

2. MSL3b: 烘烤时间为96小时(4天)。

3. MSL3c: 烘烤时间为48小时(2天)。

这些烘烤时间是为了控制元件中的潮湿敏感元件(Moisture Sensitive Devices,简称MSD)在潮湿环境中吸湿的时间,以避免元件在焊接或回流过程中产生裂纹、膨胀或其他损坏。

烘烤时间的长短取决于元件的潮湿敏感等级和存储时间。

在烘烤过程中,元件通常被放置在专用的烘烤箱中,通过控制温度和湿度来去除或控制元件中的潮湿。

需要注意的是,烘烤时间应根据具体的元件和制造商的要求来确定,因为不同的元件可能有不同的潮湿敏感等级和烘烤要求。

因此,在使用或处理电子元件时,应仔细查阅相关的规范和制造商提供的说明,以确保正确的烘烤时间和操作。

MSD组件烘烤作业规范

MSD组件烘烤作业规范1.目的:Purpose:本规范提供SMT生产作业标准系统之建立,促使SMT生产作业符合作业规范,以达成生产效率与质量的提升。

2.适用范围与场合:Scope:2.1 适合范围公司 SMT MSD及PCB之作业规范。

3.参考文件与应用文件:Reference & Applied document:3.1 参考文件:Consult(IPC/JEDEC J-STD-033B.1,IPC/JEDECJ-STD-020C,MIL-I-8835)3.2 应用文件:Applied document:3.2.1 MSD组件拆封记录表,MSD组件烘烤记录表,MSD组件再次使用的记录表,MSD卷标, MSD 组件 level等级list4.内容:Definition:4.1 权责:Responsibility:4.1.1 工程部SMT工艺工程师:负责撰写及修改本规范。

4.1.2 由采购、计划物料组、质量部、生产部:执行MSD、PCB材料管制。

4.1.3 部门驻厂人员:负责审核外协厂工程技术人员之执行。

4.1.4 质量单位负责稽核所有动作与作业标准是否相同。

4.2 MSD组件管控说明:MSD instruction:4.2.1 管制对象:Scope所有组件须标有厂商建议的湿敏等级,未作标示的组件视为Level1湿敏等级.本管制适用于所有MSD组件(湿敏等级为LEVEL1除外)。

湿敏等级卷标Moisture-SensitiveIdentification Label4.2.2 湿敏组件受潮时间:MSL and floor life:Level1:在存储于30℃/85%RH时,不受限制;Level2: 1年;Level2a: 4星期;Level3: 168小时;Level4: 72小时;Level5: 48小时;Level5a: 24小时;Level6:使用前强制进行烘烤,烘烤后在标签规定时间内使用。

MSD元件管制及烘烤作业

7.8重烘之潮湿敏感元件使用条件同等于同级别之刚拆封元件:

零件厚度及包装形式

等级

5%

10%

20%

30%

40%

50%

60%

70%

80%

90%

厚度≧3.1㎜

包括

PQFP>84PIN

正方形PLCC

BGA≥1㎜

6

2

2

3

5

1

2

3

4

1

1

2

2

0.5

1

1

2

0.5

1

1

1

35℃

30℃

25℃

20℃

5a

∞

∞

∞

∞

7

10

13

18

2

3

5

6

1

2

3

4

1

1

2

3

1

1

2

2

1

1

2

2

1

1

2

2

0.5

1

1

2

0.5

1

1

1

35℃

30℃

25℃

20℃

7.9过量烘烤可能造成零件脚氧化及介金属化合物(IMC)增生,造成吃锡情况不佳,故烘烤不得超过三次.烘烤后对零件标签上注明烘烤次数.

7.4 元件本体之耐受温度及密封开启后可放置之时间参考密封袋上之警告标示。若标示上无注明,则依潮湿敏感元件分类,参考下表判定真空开启后可放置之时间(生产作业环境控制之温湿度20-27℃,30-60%RH)。

等级

msd3级烘烤要求

msd3级烘烤要求MSD3级烘烤要求烘烤是一种常见的食品加工方法,通过将食物暴露在高温环境中,使其受热均匀,达到熟化或变色的目的。

MSD3级烘烤要求指的是符合MSD3级标准的烘烤要求。

MSD3级烘烤要求对烘烤的温度和时间有严格的要求。

对于不同的食物,其烘烤温度和时间会有所不同。

一般来说,烘烤的温度范围在150°C到220°C之间,时间范围在10分钟到1小时之间。

需要根据食物的种类和大小来确定具体的烘烤时间和温度。

MSD3级烘烤要求对烤盘的选用也有一定的规定。

烤盘的材质应该是食品安全的,不会释放有害物质。

同时,烤盘的尺寸和形状也需要符合要求,以确保食物能够均匀受热,不会出现局部烤焦的情况。

MSD3级烘烤要求对烤箱的使用也有一定的要求。

烤箱应该是清洁的,没有异味和污渍。

在使用烤箱之前,需要预热一段时间,以确保烤箱内部的温度均匀分布。

在烤箱温度达到要求后,将食物放入烤盘中,并将烤盘放入烤箱,然后设定好烘烤时间和温度。

烘烤过程中需要注意观察食物的状态,及时调整烘烤的温度和时间。

如果食物的表面已经烤得金黄色或者出现烤焦的痕迹,但内部还没有完全熟化,可以适当调低温度,延长烘烤时间,以确保食物的口感和风味。

MSD3级烘烤要求还强调了对食物烘烤后的处理。

烘烤完成后,需要将食物从烤箱中取出,放置在通风处进行冷却。

在食物完全冷却之前,不宜进行包装或者摆放在密闭容器中,以免食物受潮变软或产生异味。

MSD3级烘烤要求对于烘烤的温度、时间、烤盘、烤箱和食物的处理等方面都有详细的规定。

只有严格按照要求操作,才能保证烘烤出的食物质量合格,口感美味。

希望大家在烘烤过程中能够注意细节,做出更好的烘烤食品。

[整理]MSD元件管理指引.

![[整理]MSD元件管理指引.](https://img.taocdn.com/s3/m/e48e6c432af90242a895e5ea.png)

修訂號修訂內容摘要發行日期 0 首次發行 27/Oct/2004 1 更改5.6項內容 16/Dec/2004 2 增加4.2/4.3項 18/Jul/2005 3 更新4.3/5.8項 / /2005MSD 元件管理指引 1. 目的為MSD 元件的存放、搬運與使用提供正確的操作方法,確保MSD 的內外質量不受操作不當、外力和環境變異等因素影響而造成任何物理、電氣性能等方面的損傷,保證產品質量.2. 范圍適用SMT 所有MSD 器件的存放、處置、包裝、搬運及使用相關工序職責3.1 品質部3.1.1 確保MSD 元件來料檢驗合格並在其包裝箱上標貼檢查結果和狀態標識.3.1.2 識別MSD 元件的濕氣敏感水平(MSL)和烘烤條件并填寫《MSD 濕敏元件狀態跟蹤單》. 3.1.3 監控MSD 元件貯存和使用環境(溫度,濕度和靜電).3.1.4 各監督物料部、工程部、生產部及各部門按本指引規定執行. 3.2 物料部3.2.1 按濕氣敏感水平分類存放MSD 元件,并作好級別標識. 3.2.2 控制發放判定為合格MSD 元件用于生產,並有完整的記錄.3.2.3 確保倉存和回倉的MSD物料按要求包裝、存放,確保穩定的儲存環境.3.3 生產部3.3.1 負責用于生產之MSD元件按要求進行狀態標識、存放、烘烤和使用.3.3.2 按產品質量要求、工藝要求組織生產.3.3.3 作業人員按要求填寫《MSD濕敏元件狀態跟蹤單》.3.4 工程部3.4.1 設計制作MSD元件使用控制之工藝流程及工藝文件、制訂相關工藝參數.3.4.2 對MSD元件管理失控及生產、制程出現不良時進行分析對策.4. 定義4.1 MSD:對濕度敏感的器件(Moisture Sensitive Devices).我們對所有SMD元件全部列入MSD管理範疇.4.2 Floor Life: MSD暴露在不高于30℃及60%RH的工廠環境下,防潮濕包裝袋拆封后、經回流焊接工序前所允許放置的時間.4.3 MSL:MSD的濕度敏感性級別(Moisture Sensitivity levels).依據IPC/JEDEC J-STD-020A (Moisture/Reflow Sensitivity Classification for Nonhermetic Solid State Surface Mount Devices:非密封固態表面貼裝器件濕度/再流焊敏感度分類): MSL對應Floor Life 表.處理MSD的標準細則(常溫干燥箱除濕法):5. 程序5.1 MSD元件的分類与存放MSD元件是對濕度敏感的部件,在存放時注意防潮管理,但同時也要注意環境溫度和防靜電管理.MSD元件分類說明:5.1.1 若客戶來料包裝上附有MSL級別標識,則按照包裝標識分類.5.1.2 若來料包裝無標識,而客戶有MSL級別要求的物料,則按客戶要求分類.5.1.3 在來料包裝無標識,客戶也無MSL級別要求時,則按以下要求分類:根據IPC標準結合SMD 元件的類型及本公司實際將SMD元件分為A、B、C三個級別,具體分類如下.5.1.3.1 A級別:普通Chip料(無真空包裝的片狀電阻、電容、電感類、水桶電容、線圈類).5.1.3.2 B級別:8 PIN以下晶體管(無真空包裝的LED、二極管、三極管、IC、排插類).5.1.3.3 C級別:PCB PCBA及除A級別和B級別以外的所有元件.各MSD級別与MSL(IPC)關係對應表:5.1.4 各級別物料存放條件与存放期限a. A級別:無需真空包裝,在20~30℃,濕度<70%RH的環境下保存12個月.b. B級別:來料為真空包裝,在20~30℃,濕度<70%RH的環境下保存12個月.c. C級別:來料為真空包裝,在20~30℃,濕度<70%RH的環境下保存12個月.5.2 來料檢查5.2.1 IQC收料時,在最近6個月內生產的物料要檢查包裝的封口日期,包裝袋是否完整,有無破損.a. A級別(濕气敏感水平為1):此類物料來料為無真空包裝,IQC在接收來料後,需檢查物料的生產日期,如物料生產日期未超過1年,IQC只需貼上IQC PASS紙後將物料交由倉庫保管.如物料生產日期超過1年,IQC需將此物料貼上IQC PASS紙後將物料單獨交由倉庫人員,由倉庫人員將此物料進行烘烤後,並貼上《MSD濕敏元件狀態跟蹤單》,填寫相關內容,並填寫第一次的入爐日期/時間,同時需填寫《焗爐時間記錄表》.b. B級別(濕气敏感水平為2):此類物料來料為真空包裝,IQC在接收來料後,需檢查物料的生產日期,如物料生產日期未超過12個月,IQC只需貼上IQC PASS紙後將物料交由倉庫保管.如物料生產日期超過12個月,IQC需將此物料貼上IQC PASS紙後將物料單獨交由倉庫人員,由倉庫人員將此物料進行烘烤後,並貼上《MSD濕敏元件狀態跟蹤單》,填寫相關內容,並填寫第一次的入爐日期/時間,同時需填寫《焗爐時間記錄表》.c. C級別(濕气敏感水平為4):1) 如客戶來料為真空包裝,包裝完好無損,且生產日期未超過1年,IQC不可拆開其包裝,只需貼上PASS紙,同時需貼上如下圖所示的MSD綠色標簽.2) 來料無真空包裝或真空包裝已破損的,且包裝上未注明開封時間或注明了開封時間,但開封時間已超過72小時,IQC應作退回客戶處理或待客戶處理,如客戶通知可使用,則IQC貼上IQC PASS紙後,將物料單獨交由倉庫人員,由倉庫人員將物料放入焗爐中進行烘烤,貼上《MSD濕敏元件狀態跟蹤單》,填寫相關內容,並填寫第一次的入爐日期/時間,同時需填寫《焗爐時間記錄表》.烘烤OK後需將濕度指示卡放置于物料上,然後將物料進行真空包裝,同時需將《MSD濕敏元件狀態跟蹤單》,將同時將物料的P/N及描述標示于外包裝上,貼時需通知IQC檢查是否正確,IQC檢查無誤後將IQC PASS紙貼于真空包裝外面,同時需將MSD綠色標簽貼于外包裝上.3) 來料無真空包裝或真空包裝已破損,有注明開封時間,開封時間未超過72H,IQC貼上IQC PASS紙後,將物料單獨交由倉庫人員,由倉庫人員將物料放入防潮箱中進行貯存,且投拉使用時需優先將此物料發至生產線使用.5.3 IQC檢查合格後將物料交由倉庫物料員,由物料員將物料上料架.5.4 任何放在倉庫存放MSD的C級別元件在沒有上線前,不準拆開其原防潮包裝.5.5 品質部定期對MSD元件存放環境(溫度、濕度、靜電)進行監控,並作好記錄,如果存放環境出現異常需及時報告上級處理、解決.5.6 如客戶對其產品所使用的MSD元件有特別存放要求,以客戶存放要求為準.5.7 如來料MSD元件的MSL為5級以上存放標準時,需參照外包裝上的警示標識要求進行存放.5.8 MSD元件的拆包裝及發放5.8.1 如物料為A級別物料,倉庫物料員需檢查物料的生產日期是否超過1年,如未超過1年物料員則直接將物料發至生產線使用,如生產日期超過1年,則需將物料進行烘烤後直接發至生產線使用,烘烤同時需填寫《焗爐時間記錄表》.5.8.2 如物料為B級別物料,倉庫物料員需檢查物料的生產日期是否超過12個月,如未超過12個月,物料員則需在物料外包裝上貼上《MSD濕敏元件狀態跟蹤單》,並填寫相關內容.如生產日期超過12個月,則需將物料進行烘烤後發至生產線使用,同時貼上《MSD濕敏元件狀態跟蹤單》,並填寫相關內容,同時需填寫《焗爐時間記錄表》,然後發至生產線使用.5.8.3 如物料員在倉庫拿取物料時,需看料架上是否貼有MSD綠色標簽,如有則表示為C級別的MSD元件,必須按以下條件進行拆包.C級別元件由倉庫中物料員進行拆包,拆包時,必須將C級別元件連同原包裝放在防靜電台面上.並必須戴好接地良好的防靜電手腕帶和防靜電手套的人員拆開C級別元件的封裝,然後附上《MSD濕敏元件狀態跟蹤單》.a. 拆封前,先檢查C級別元件原包裝是否完好無損,如發現原包裝損壞,用戒刀片將原包裝拆下後,將IQC PASS紙從原包裝上撕下,貼于內包裝上,進行烘烤後,方可使用,烘烤參數參照《焗爐烘烤技術參數卡》,並填寫《焗爐時間記錄表》,然後貼上《MSD濕敏元件狀態跟蹤單》,並填寫第一次出爐日期/時間,然後發到生產線使用.如原包裝完好無損,則用戒刀片將原包裝拆下,將IQC PASS紙從原包裝上撕下,貼于內包裝上.b. 拆封後,如內包裝袋內有濕度指示條,檢查濕度指示條上30%不為藍色,則物料已超過防潮級別(如下圖一所示).則必須進行烘烤後方可使用,烘烤參數參照《焗爐烘烤技術參數卡》,然後貼上《MSD濕敏元件狀態跟蹤單》,此時出爐時間即為開封時間,然後方可發到生產線使用.如包裝內的濕度指示條30%為藍色,表示物料未超過防潮級別(如下圖二所示),則貼上《MSD濕敏元件狀態跟蹤單》,發到生產线上使用.c. 拆下後原包裝外殼統一放入指定的垃圾桶內.d. 每次C 級別元件開包數量必須嚴格控制,不得超過生產線1小時用量或原包裝的最小 包裝.5.9 MSD 元件的搬運5.9.1 生產線需要使用MSD 元件時,或需從物料倉領取MSD 元件時,由生產倉備料員將拆開包 裝MSD 元件搬運到生產線備料區或直接上線生產.搬運及開封人員須戴防靜電手套和 使用防靜電推車.5.9.2 物料回倉之MSD 元件搬運時,搬運人員須戴防靜電手套和使用防靜電推車. 5.9.3 未作好靜電防護人員嚴禁接觸和搬運MSD 元件. 5.9.4 MSD 元件的搬運流程見流程圖. 5.10 MSD 元件的使用5.10.1 如為A 級別物料,生產線應檢查物料生產日期是否超過1年,如未超過1年,則可直接 使用.發現物料的生產日期超過1年,生產線應進行烘烤後方可進行生產.烘烤時需填 寫《焗爐時間記錄表》.5.10.2 如為B 級別物料,生產線應檢查《MSD 濕敏元件狀態跟蹤單》,是否超過可使用截止日 期/時間,如未超過則可直接投入生產.如超過則需進行烘烤後,並于《MSD 濕敏元件狀 態跟蹤單》上填寫相關內容,烘烤OK 後方可投入生產.烘烤時需填寫《焗爐時間記錄 表》.5.10.3 發至生產線的C 級別元件已經打開原包裝,無開封時間,生產應拒絕使用並知會上級解 決.5.10.4 發至生產線的C 級別元件已經打開原包裝,《MSD 濕敏元件狀態跟蹤單》上注明的開 封時間不超過72小時,生產線可直接上料用于生產.5.10.5 發至生產線的C 級別元件已經打開原包裝,《MSD 濕敏元件狀態跟蹤單》上注明的開 封時間超過72小時,應在焗爐中進行烘烤後方可使用,烘烤時須填寫《MSD 元件狀態跟蹤單》上相關內容,出爐時重新貼上《MSD 濕敏元件狀態跟蹤單》並填寫開封時間,此時出爐時間等于開包時間,烘烤時需填寫《焗爐時間記錄表》.5.10.6 生產線使用之C 級別元件盡量在72小時內完成貼裝,如果72小時內未完成貼裝,長時 間不生產,將物料退回倉庫,則倉庫物料員將物料放入防潮箱中進行保存.5.10.7 《MSD 濕敏元件狀態跟蹤單》在B 級別和C 級別元件沒有用完前,嚴禁丟棄,MSD 元件上機前禁止裸放于工作台面上,必須在原包裝內保存.5.10.8 回倉之B 級別和C 級別元件在外包裝上必須貼有《MSD 濕敏元件狀態跟蹤單》,沒有濕度指示條上30位置顏色顯示藍色,表示物料未超過防潮級別圖一圖二貼此單倉庫物料員拒收回倉之B級別和C級別元件.5.10.9 如PCB為雙面貼裝,A面貼裝時間必須使用《MSD濕敏元件狀態跟蹤單》跟蹤其使用時間是否超過72小時,如超過72小時,必須進行烘烤,烘烤時填空《MSD濕敏元件狀態跟蹤單》相關內容,出爐後重新貼上新《MSD元件狀態跟蹤單》,此時出爐時間等于開包時間.B面貼裝時需看A面上所蓋印章上的日期是否超過3天(即72小時),如超過3天,必須進行烘烤後方可使用,出爐後需貼上《MSD元件狀態跟蹤單》于PCBA外包裝上,同時填寫開包時間,此時出爐時間等于開包時間.單面貼裝PCB使用方法同C級別元件.5.11 回倉之MSD元件管理5.11.1 如物料發至生產線未完成貼裝退回倉庫時,倉庫物料員需根據不同物料分別進行分類管理.a) A級別:檢查物料的生產日期是否超過1年,如未超過1年,只需將物料直接存放于相應的料架上即可.如超過1年,則將物料進行烘烤後再存放于相應的料架上,烘烤時需填寫《焗爐時間記錄表》.下次生產發放時參照5.8.1進行發放.b) B級別:檢查物料的生產日期是否超過12個月,如未超過12個月,需將物料直接存放于相應的料架上即可.如超過12個月,則將物料進行烘烤後再存放于相應的料架上,烘烤時需填寫《MSD濕敏元件狀態跟蹤單》上的相關內容及《焗爐時間記錄表》.下次生產發放時參照5.8.2進行發放.c) C級別:檢查物料距離第一次開封時間是否超過72小時,如未超過72小時,且回倉後根據生產計劃距離下次生產時間不超過72小時時,則不需進行烘烤,將物料存放于防潮箱內,下次投拉使用時如未超過72小時,則可直接發至生產線使用.回倉後根據生產計劃距離下次生產時間超過72小時或回倉時已經超過72小時的物料,則將物料進行烘烤,烘烤時需填寫《MSD濕敏元件狀態跟蹤單》上的相關內容及《焗爐時間記錄表》,然後將烘烤後的物料立即進行真空包裝,下次生產發放時參照5.8.3進行發放.5.11.2 所有C級別在重新進行真空包裝後外包裝標示需注意物料的P/N、描述及烘烤後拿出時間,同時包裝時必須由IQC確認真空包裝內的物料與外包裝標示是否一致.5.12 MSD元件運輸環境相對濕度:15%~70%;溫度:-5~40℃;S02平均濃度:0.3mg/m3;硫化氫平均濃度:0.1mg/m3. 5.13 除濕防潮箱保存MSD元件條件溫度:23±5℃;濕度<60%;時間:從開包裝時間不得超過72小時.5.14 需要烘烤之MSD元件在焗爐中烘烤條件參照《焗爐烘烤技術參數卡》.5.15 MSD元件使用控制流程見下:6.流程圖.5.16 注意事項5.16.1 免檢的MSD元件在使用前不可以拆開防靜電真空外包裝.5.16.2 拆開MSD元件的外包裝時,必須由已戴好防靜電手腕帶和防靜電手套的人員,將整個MSD元件的包裝放在防靜電台面上,才可拆MSD元件包裝.5.16.3 使用烙鐵焊接時,烙鐵必須接地良好,並要定期檢查烙鐵接地電阻值.5.16.4 在生產車間及倉庫,針對MSD元件,必須有明顯“MSD”字樣綠色標簽標示,同時必須有ESD控制區標識.5.16.5 MSD元件在高溫烘烤方式下當烘烤溫度超過125℃時,烘烤超過24小時後不能再次進行烘烤,以防止元件形成Cu6Sn4合金,降低元件可焊性.5.16.6 如MSD元件為卷裝部品,則不需要把烘烤的物料取出防潮袋,主要是防止在對料進行操作時受到損壞,直接放入焗爐中進行低溫長時間烘烤,烘烤時溫度參數參照《焗爐烘干技術參數卡》.5.16.7 卷裝MSD元件必須在低溫下進行烘烤,不可使用高溫烘烤.6. 流程圖《MSD元件搬運流程圖》注意: 搬運人員必須戴防靜電手套,使用防靜電推車,作業員必須戴防靜電手套,作業台面必須為防靜電台面《MSD元件使用控制流程》7. 記錄《MSD濕敏元件狀態跟蹤單》SDW-FM-Q0030《焗爐時間記錄表》SDW-FM-E00210《防潮箱溫濕度監控表》SDW-FM-E000298. 附件《MSD濕敏元件狀態跟蹤單》___烘烤,只可進行低溫9. 參考文件《焗爐烘干技術參數卡》SDW-IN-E00479《Component Handling Manual》IPC-M-109《Moisture/Reflow Sensitivity Classificationfor Nonhermetic Solid State Surface Mount Devices》IPC/JEDEC J-STD-020A《Handling, Packing, Shipping and Use ofMoisture/Reflow Sensitive Surface Mount Devices》IPC/JEDEC J-STD-033A。

IPC-033C_MSD干燥处理标准

如何干燥MSD湿敏器件(解读最新版IPC/JEDEC J-STD-033C标准中对MSD烘烤条件规定)一、前言:众所周知,受潮的湿敏器件(以下简称“MSD”)在过回流焊高温作用下会发生压力损伤甚至爆米花现象;相比较直接可以发现的爆米花现象,压力微损伤的破坏力更大,这种隐形的损伤可以在成品一段时间后才会显现,它导致成品的可靠性或者寿命大幅降低,对于一个企业而言,声誉也会受到影响。

所以通常做法都会将受潮的MSD干燥后再过回流焊,以避免发生品质或者可靠性受损问题。

事实上,不正确的MSD干燥方式会带来更多麻烦,了解这些细节的人并不多。

不正确的MSD干燥方式会导致干燥程度无法达至安全范围,从而无法避免受潮带来的损伤,甚至还会加速产品表面氧化,大幅降低可焊性,产生更多问题。

所以认识并且重视IPC/JEDEC J-STD-033C标准中对MSD的干燥或者重置其车间寿命是非常重要。

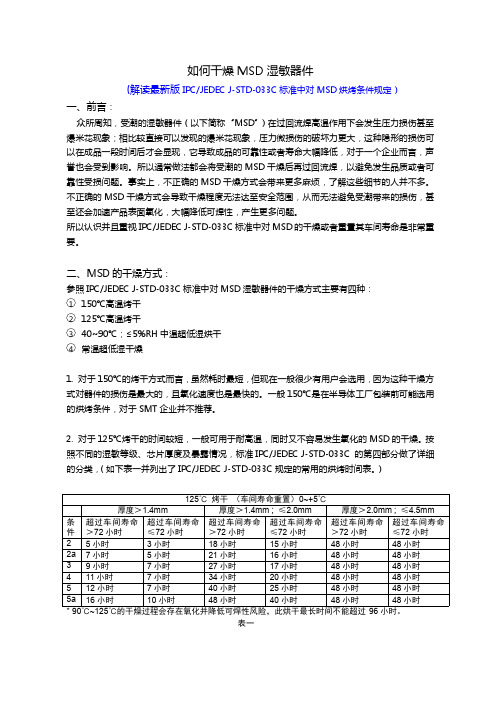

二、MSD的干燥方式:参照IPC/JEDEC J-STD-033C标准中对MSD湿敏器件的干燥方式主要有四种:1150℃高温烤干2125℃高温烤干340~90℃;≤5%RH中温超低湿烘干4常温超低湿干燥1.对于150℃的烤干方式而言,虽然耗时最短,但现在一般很少有用户会选用,因为这种干燥方式对器件的损伤是最大的,且氧化速度也是最快的。

一般150℃是在半导体工厂包装前可能选用的烘烤条件,对于SMT企业并不推荐。

2.对于125℃烤干的时间较短,一般可用于耐高温,同时又不容易发生氧化的MSD的干燥。

按照不同的湿敏等级、芯片厚度及暴露情况,标准IPC/JEDEC J-STD-033C的第四部分做了详细的分类,(如下表一并列出了IPC/JEDEC J-STD-033C规定的常用的烘烤时间表。

)125℃烤干(车间寿命重置)0~+5℃厚度>1.4mm厚度>1.4mm;≤2.0mm厚度>2.0mm;≤4.5mm条件超过车间寿命>72小时超过车间寿命≤72小时超过车间寿命>72小时超过车间寿命≤72小时超过车间寿命>72小时超过车间寿命≤72小时25小时3小时18小时15小时48小时48小时2a7小时5小时21小时16小时48小时48小时39小时7小时27小时17小时48小时48小时411小时7小时34小时20小时48小时48小时512小时7小时40小时25小时48小时48小时5a16小时10小时48小时40小时48小时48小时*90℃~125℃的干燥过程会存在氧化并降低可焊性风险,此烘干最长时间不能超过96小时。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

适用于仓储、生产、维修中所有涉及的潮湿敏感元器件、P C B板、P C B A板。

一、概述:为规、指引潮湿敏感元器件、PCB、PCBA在储存、使用、加工过程中的储存、烘烤行为,特制定本操作指导书。

二、术语定义SMD:表面贴装器件,主要指通过SMT生产的PSMD(Plastic Surface Mount Devices),也即塑封表面贴(封装)器件,如下表1项目描述的器件。

潮湿敏感器件:指易于吸收湿气,受热(回流焊或波峰焊)后湿气膨胀,导致部损坏或分层的器件,基本上都是SMD。

一般器件:指除潮湿敏感器件以外,组装时需要焊接的所有元器件。

存储条件:是指与所有元器件封装体和引脚直接接触的外部环境。

存储期限:是指元器件从生产日期到使用日期间的允许最长保存时间。

PCB:印制电路板,printed circuit board的简称。

在绝缘基材上,按预定设计形成印制元件或印制线路以及两者结合的导电图形的印制板。

检验批:由相同材料、相同制程、相同结构、大体状况相同,前后制造未超过一个月时间并一次送检的产品,谓之检验批。

三、操作指导说明烘烤所涉及的设备a) 柜式高温烘箱。

b) 柜式低温、除湿烘箱。

c) 防静电、耐高温的托盘。

d) 防静电手腕带。

3.1 潮湿敏感器件存储3.1.1 包装要求潮湿敏感器件包装要求其中:MBB:Moisture Barrier Bag,即防潮包装袋,该包装袋同时要具备ESD保护功能;干燥材料:必须满足MIL-D-3464 Class II 标准的干燥材料;HIC:Humidity Indicator Card,即防潮包装袋的满足MIL-I-8835、 MIL-P-116,Method II等标准要求的湿度指示卡。

HIC指示包装袋的潮湿程度(一般HIC上有至少3个圆圈,分别代表不同的相对湿度值,如:8%、10%、20%等(见图1),各圆圈原色为蓝色,当某圆圈由蓝色变为紫红色时,表明袋已达到该圆圈对应的相对湿度;当该圆圈再由紫红色变为淡红色时,则表明袋已超过该圆圈对应的相对湿度);如果湿度指示卡指示袋湿度已达到或超过需要烘烤的湿度界限(按照厂家规定执行,如果厂家未提供湿度界限值,我司规定此值为20%RH),需要对器件进行烘烤后再焊接。

说明:有的公司无湿度指示卡,而是在干燥剂中加蓝色晶体,蓝色晶体受潮后会变红,如果拆封后干燥剂袋有晶体已变为红色,则表明器件已受潮,生产前需要烘烤。

MSIL:Moisture-sensitive identification label,即潮敏标签(见图1),用来指示包装袋装的是潮湿敏感器件。

警告标签: Caution Label,即防潮包装袋外含MSIL(Moisture Sensitive Identification Label)符号、芯片的潮湿敏感等级、芯片存储条件和拆封后最长存放时间、受潮后烘烤条件及包装袋本身密封日期等信息的标签,如图1:图1 潮敏指示卡、潮敏标签、潮敏警告标签示例注:引脚镀银器件比较容易硫化,对包装要求比较严,要求在存储时采用双层塑料袋包装,且需采用热压封口以加强密封作用。

最外层塑料袋包装推荐选用气泡袋,防止在运输中袋子被刺穿。

3.1.2 存储条件仓储存储潮湿敏感器件,存储须满足以下二条之一:a、保持在有干燥材料的MBB密封包装(真空或充氮气包装)状态下存储。

b、存储在Mcdry干燥箱(相对湿度设置5%RH)。

3.1.3 拆封后存放条件及最大时间表2中器件拆封后最大存放时间一般都是在温度低于30℃、RH(相对湿度)小于60%的情况下确定的,但因实际存储环境不能满足该条件,根据JEDEC标准及实际情况,对我司潮敏器件的存放按照降额执行,如表3所示:注:在RH ≥85%的环境条件下,若暴露时间大于2 小时,则所有2 级以上(包括2 级)潮湿敏感器件必须烘烤再进行焊接。

3.1.4 烘烤技术要求2 级以上(包括2 级)潮湿敏感器件,若超过拆封后存放条件及最大时间要求,或密封包装下存放时间过长(见警告标签上密封日期及存放条件,如果湿度指示卡指示袋湿度已达到或超过需要烘烤的湿度界限)或存放、运输器件造成密封袋破损、漏气使器件受潮,则要求焊接前必须进行烘烤。

对于受潮器件,要按照厂家原包装袋上警告标签中的烘烤要求进行烘烤,对于厂家没有相应要求的,可采用以下两个条件之一进行烘烤(已吸湿IC完全可以烘烤也必须烘烤),高温烘烤条件见表4。

注:①对同一器件,在110±5℃条件下多次烘烤累计时间须小于96小时。

②低温烘烤:在45℃、RH≤5%条件下烘烤192小时。

3.1.5 存储和使用注意事项拆封要求:对于潮湿敏感等级为2级以上(包括2级)的SMD器件,拆封时首先查看真空包装有无HIC、HIC上显示的受潮程度,如果湿度指示卡指示袋湿度已达到或超过需要烘烤的湿度界限,则需要烘烤再上SMT生产。

发料要求:对于需要拆包分料的潮敏器件,2 级~4 级的要在1小时完成并重新干燥保存,5~6级的要在30分钟完成分料并干燥保存(重新抽真空或置于干燥箱中), 对于当天还需分料的2级潮敏器件,不做此要求,但每天最后未发完的2级以上(包括2级)潮敏器件都必须重新抽真空或放入干燥箱保存。

仓库发到车间的2级以上(包括2 级)的潮湿敏感器件,在分料时一律采用抽真空密封包装方法发往车间。

潮敏器件未处在密封状态或未存放于干燥状态的时间需要记录在“潮湿敏感元件时间控制标签”上。

用剩器件存放:为了减少潮敏器件的烘烤,后未用完且未受潮的潮敏器件,应立即置于运行中的干燥箱中或重新进行真空防潮包装保存。

表面镀层为银的器件,在库房发料后剩下部分器件,需要采用两层自粘袋把器件保护好再放入包装箱中。

潮敏器件及使用时的“潮湿敏感元件时间控制标签”记录要求:每个物料的最小包装上面必须贴有涵盖下面容的标签并据实填写相关容。

如没有该标签,则下道工序须拒收。

如果一标签填满则计算该器件剩余可时间并将数据填写到下一标签上,同时将烘烤记录抄写到下一表格上。

对同一器件,在110±5℃条件下多次烘烤累计时间须小于96小时。

烘烤记录表如下:定义说明:烘烤要求:对于已经受潮的SMD,进行SMT生产前,必须进行烘烤;但对于110℃条件下的烘烤还要注意一些问题:要确认其包装(托盘式、管式、卷式)是否具有“耐高温”的能力(某些供应商会在包装上标明“HEATPROOF”字样),否则只能按低温45℃条件烘烤。

另外在前述两种烘烤条件下,烘烤期间皆不得随意开关烘箱门,以保持烘箱干燥环境。

回流焊接要求SMD在进行回流焊接时,其一要严格控制温度的变化速率:其升温速率小于2.5℃/秒;其二要严格控制最高温度和高温持续时间(厂家要求),对于每一种器件要满足各自所规定的要求。

返修要求对已受潮的SMD进行热风返修时,如果器件需要再利用,拆卸器件前需要对单板进行烘烤,烘烤条件依据下文描述的PCBA烘烤要求;如果器件不需要再利用,则返修前不作烘板要求。

但如果返修过程中需要整板加热到110℃以上的,或者返修工作区域周边5mm以存在其他潮敏感器件的,必须根据潮敏等级和存储条件对PCBA组件进行预烘烤去湿处理。

3.1.6 存储环境条件对于存储条件要求按厂家元器件要求进行(潮敏器件按其要求进行),对于厂家没有要求的,存储环境条件要求为下表,公司应该每年对库房进行至少一次监测,如果超标寻找污染源并清除。

3.2 PCB存储及烘烤PCB潮敏等级默认为三级潮敏元器件3.2.1 仓储条件要求温度:0℃- 30 ℃。

湿度:小于80%RH的无腐蚀气体的环境条件下。

印制板采用无色气珠塑料袋真空包装,且真空包装袋应附有干燥剂并保证包装紧密。

IQC拆开真空包装检验后,应拆包后8小时采用真空包装的方式将检验合格的PCB重新包装,并做好相应H3C型号、编码、生产周期等信息的标识;库房发料后剩余的已开包印制板需在8小时重新真空包装。

真空包装时每袋包装数量按下表要求执行:真空包装时每袋按满足表6或表7其中的任何一项,包装数量最少的要求来执行:真空包装板厚单板数量要求表1针对板厚的单板数量要求真空包装外形尺寸单板数量要求(注:尺寸需长边、短边同时满足)表2针对单板外形尺寸的单板数量要求对于超出表6、表7围的PCB板包装均以1PCS包装,包装时注意板子要平放在箱,不允许竖放,避免运输、堆压、取板过程中造成板子变形和损坏板子。

3.2.2 存储期规定1)PCB的有效存储期:以Datecode为准,在供方和我司总有效存储时间为1年。

2)对于超有效存储期的PCB需重新检验。

以Datecode为准,重新检验合格PCB的存储期可延长6个月(对同一PCB,最多允许两次延长存储期,每次检验合格,均可将存储期延长6个月);检验不合格的PCB需报废处理,特殊的,针对“仅有表面处理缺陷的OSP板”可联系PCB厂商进行重工处理(注意:OSP板最多只允许重工两次)。

3)PCB一次送检储存期限:指从物料生产日期DATE CODE时开始算起所允许的可存储时间;PCB二、三次送检存储期限:指分别依照上一次送检时间进行推算所允许的可存储时间。

4)以Datecode为准,任何PCB的存储期超过两年则直接报废处理。

5)超有效存储期印制板应依照《PCB通用检验操作指导书》重新检验。

3.2.3 拿板和运输要求不能直接用手接触印制电路板,拿取印制板时必须戴上手套,以防止印制板被汗渍或油污等污染印制板板面;手持板边,不要碰到焊盘表面,要防止焊盘表面的划伤、擦伤和污染;尤其是化学镍金和OSP板。

在拿板和操作过程中应轻拿轻放,PCB不能相互搓磨,以免机械损伤印制板。

已包装好的印制板在运输时应防止日晒、雨淋、受潮、受热、机械损伤和重物堆压。

3.2.4 PCB上线前的检查和处理(1)拆包时必须检查,PCB不允许有包装破损,超存储期以及划伤、起泡、焊盘氧化等明显外观缺陷;(2)对真空包装破损的PCB上线前必须进行烘板干燥处理(OSP板和无焊接母板除外);(3)对超存储期检验合格的PCB上线之前无论真空包装是否完好,都必须烘板处理(OSP板只能采用真空烘箱除湿);烘板按下表要求执行:表3烘板工艺参数3.2.5 生产过程中停留时间规定生产过程中停留时间包含以下几个方面的容:(1)PCB拆包至SMT前的停留时间;(2)SMT与SMT工序间的停留时间;(3)SMT至波峰焊工序间停留时间;(4)直接过波峰焊的单板从拆包至波峰焊的停留时间。

表面处理为热风整平和化学镍金的单板生产过程中停留时间的规定如表9所示:表4生产过程中停留时间规定对于超过停留时间规定的单板必须按如表8要求进行烘板处理,烘板结束后停留时间按表9规定执行。

对OSP板要求拆包至回流焊接、回流焊接后至补焊之间的停留时间必须严格控制在24小时之。