联锁调试记录(汽机)

报警、联锁系统及DCS调试记录

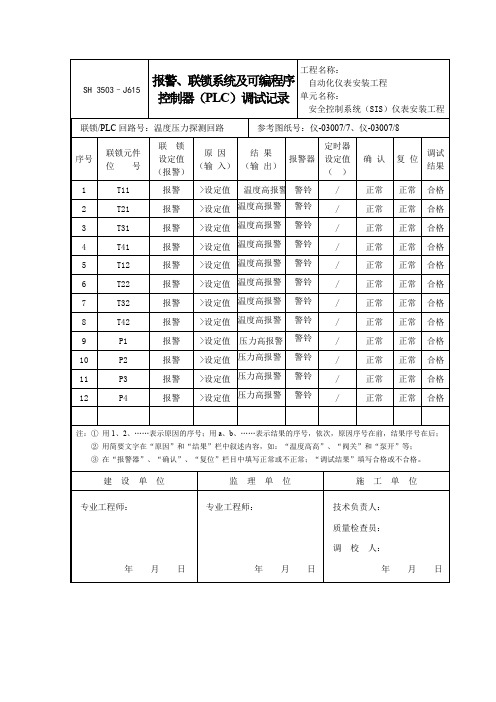

联锁元件

位号

联锁

设定值

(报警)

原因

(输入)

结果

(输出)

报警器

定时器

设定值

()

确认

复位

调试

结果

1

T11

连锁保护

>设定值

关氯气阀

/

正常

正常

合格

2

T21

连锁保护

>设定值

关氯气阀

/

正常

正常

合格

3

T31

连锁保护

>设定值

关氯气阀

/

正常

正常

合格

4

T41

连锁保护

>设定值

关氯气阀

/

正常

正常

合格

5

T12

连锁保护>设定值警铃源自/正常正常

合格

12

P4

报警

>设定值

压力高高报警

警铃

/

正常

正常

合格

注:①用1、2、……表示原因的序号;用a、b、……表示结果的序号,依次,原因序号在前,结果序号在后;

②用简要文字在“原因”和“结果”栏中叙述内容,如:“温度高高”、“阀关”和“泵开”等;

③在“报警器”、“确认”、“复位”栏目中填写正常或不正常;“调试结果”填写合格或不合格。

建设单位

监理单位

施工单位

专业工程师:

年月日

专业工程师:

年月日

技术负责人:

质量检查员:

调校人:

年月日

SH 3503–J615

报警、联锁系统及可编程序

控制器(PLC)调试记录

工程名称:

自动化仪表安装工程

汽轮机联锁试验

记录人:

1 2

中压旁路一级减温水调节门、电动门联锁试验 联锁投入,中压旁路调节阀有快开信号且指令≥95%,中压旁路调节阀没 有快关信号,快开成功。 联锁投入,中压旁路调节阀有快关信号且指令≤5%,快关成功。 年 月 日 时

记录人:

1 2

中压旁路末级减温水调节门、电动门联锁试验 联锁投入,中压旁路调节阀有快开信号且指令≥95%,中压旁路调节阀没 有快关信号,快开成功。 联锁投入,中压旁路调节阀有快关信号且指令≤5%,快关成功。 年 抽汽快关阀联锁试验 联锁投入,汽轮机跳闸(ETS信号)时快关成功。 联锁投入,主汽门关闭信号时快关成功。 月 日 时

2 3 4 5 6 7

联锁投入,凝汽器温度>120℃时快关成功。 联锁投入,凝汽器热井水位>1500mm时快关成功。 联锁投入,中压旁路末级减温水压力(凝结水压力)<0.65Mpa时快关成 功。 联锁投入,中压旁路一级减温水压力(中压给水压力)<3.225Mpa时 (压力快关动作)快关成功。 联锁投入,中压旁路阀出口蒸汽压力>0.7Mpa时快关成功。 联锁投入,中压旁路阀出口温度>160℃时快关成功。 年 月 日 时

记录人:

#1真空泵联锁试验 1 2 3 电气连锁实验成功(联锁投入,停运#2泵,#1泵连锁启动)。 凝汽器汽室真空低<-83Kpa连锁启动成功。 真空泵入口真空低<-84Kpa连锁启动成功。 年 #2真空泵联锁试验 1 电气连锁实验成功(连锁投入,停运#1泵,#2泵连锁启动)。 月 日 时

记录人:

2 3

记录人:

#1闭冷水泵联锁试验

1 2

电气连锁实验成功(联锁投入,停运#2泵,#1泵联锁启动)。 低水压 ≤0.12 Mpa联锁启动成功。 年 月 日 时

联锁调试记录模板

联锁调试记录模板

1. 调试信息

调试人员调试地点调试时间调试工具

XX XX站2021/01/05万能表、示波器

2. 联锁设备信息

设备名称设备编号联锁方式状态

信号机1S001闭联系锁正常

信号机2S002开联系锁正常

闭塞机B001闭联系锁正常

3. 调试过程记录

3.1 调试前准备

调试人员与车间负责人进行了沟通,了解了现场情况并查看了设备运行状态。

确认联锁系统之前正常运行并已解开铁轨区段。

3.2 联锁信号机串联时的问题

在调试联锁信号机串联时,发现XX个信号机状态不一致,经检查发现信号机接口中存在线路接触不良导致。

使用匹配电源重新接插连接线,解决了问题。

3.3 联锁信号机与闭塞机联锁时的问题

在调试联锁信号机与闭塞机联锁时,发现XX个信号机与闭塞机联锁状态不一致,经检查发现闭塞机接口存在控制器故障导致。

更换控制器后,问题得到解决。

4. 调试结论

通过调试,确认设备联锁状态的正确性,并更换了一些故障设备,确保设备运行正常,做到了联锁调试的目的。

最终提供了联锁调试报告并归档备份,以备后续参考。

汽机、锅炉保护联锁报警定值

序号 测点描述 一、 锅炉水系统 锅炉侧保护、联锁、报警定值 定值 动作对象

1

汽包水位

高I≥+50mm 高I报警 高II≥+100mm、 高II报警开事故放水门(两个门串联) 高III≥+200mm 延时5sMFT动作 低I≤-50mm 低I报警 低II≤-100mm 低II报警 低III≤-230mm 延时5sMFT动作 ≥545℃ ≤530℃ ≥9.9MPa ≤ 9.1MPa ≥ 11.8 MPa ≤10.7 MPa ≥ 10.2 MPa ≤ 9.9 MPa 高报警 低报警 高报警 低报警 高报警 低报警 电磁释放阀动作 电磁释放回座

18 19 20 21 22

磨润滑油油压力 磨煤机润滑油过滤器压差 磨煤机润滑油箱油位 磨煤机润滑油流量 磨煤机润滑油油温

23 24

磨煤机润滑油箱油温 磨煤机齿轮箱油池油温

≥ 0.09MPa < 0.09MPa < 0.07MPa ≤ 0. 2MPa ≥200mm <200mm <90L/min ≥30℃ ≥60℃ ≥65℃ <25℃ <35℃ >40℃ <45℃ >49℃ ≥3.0MPa ≤2.0MPa ≤1.6MPa ≤-10℃ 3.7MPa ≥250℃ ≥1.4MPa ≤0.8MPa ≤0.7MPa >mm/s >mm/s <℃ ≥℃ ≥85℃ <℃ ≥℃ ≥80℃ ≥℃ ≥120℃ <℃ ≥ ℃ ≥85℃ <℃ ≥℃ ≥80℃ >mm/s >mm/s ≥110℃ ≥120℃

≥10.58MPa ≥10.02 MPa

≥10.29MPa ≤ 9.9 MPa

备注 MFT动作 MFT动作 MFT动作 参 照 定 值 表 MFT三取二动作 炉膛压力高高 (待定) 参 照 定 值 表 MFT三取二动作 炉膛压力低低 (待定) 参 照 定 值 表 MFT三取二动作 汽包水位高Ⅲ (待定) 汽包水位低Ⅲ 参 照 定 值 表 MFT三取二动作 (待定) 丧失一次风 MFT动作 锅炉风量<25%额定风量 参 照 定 值 表 MFT动作 (待定) 火检冷却风压力低低或火检 参 照 定 值 表 MFT三取二动作 冷却风机全停 (待定) MFT动作 全炉膛燃料丧失 MFT动作 全炉膛灭火 8.2.3 MFT模拟试验 试验项目 试验结果 试验结果 检查并逐一满足或模拟以下任一 检查并 逐 一 满足或模 拟以 下任 一 条 件, 检 查 条件,检查MFT保护动作及首出指 MFT保护动作及首出指示的正确性: 1 手动紧急跳闸 手动紧急跳闸 2 引风机全停 引风机全停 3 送风机全停 送风机全停 炉 膛 压 力 高 炉膛压力高高,三取二产 4 高,三取二产 生,延时3S 生,延时3S 炉 膛 压 力 低 炉膛压力低低,三取二产 5 低,三取二产 生,延时3S 生,延时3S 汽包水位高Ⅲ,三取二产 汽 包 水 位 高 Ⅲ,三取二产 6 生,延时5S 生,延时5S 汽包水位低Ⅲ,三取二产 汽 包 水 位 低 Ⅲ,三取二产 7 生,延时5S 生,延时5S

3503-J610联校调校记录

备注:

建设/监理单位

总承包单位

施 工 单 位

专业工程师:

日期:年月日

专业工程师:

日期:年月日

调校人:

质量检查员:

专业工程师:

日期:年月日

SH/T3503-J610-1

联校调试记录(续)

第1页 共 页

工程名称:50万吨/年煤焦油全馏分加氢制环烷基油项目三标段

单位工程名称:动力站装置

回路图号

仪表位号

输入/显示(指示、记录)/输出

报警/联锁

调节器作用

调节阀确认

调试

结果

量程范围

单位

实测值

开关

信号

实测值

动作

FC

FO

0%

50%

100%

LL

L

H

HH

其他

SH/T3503-J610-1

联校调试记录

第1页 共 页

工程名称:50万吨/年煤焦油全馏分加氢制环烷基油项目三标段

单位工程名称:动力站装置

回路图号

仪表位号

输入/显示(指示、记录)/输出

报警/联锁

调节器作用

调节阀确认

调试

结果

量程范围

单位

实测值

开关

信号

实测值

动作

FC

FO

0%

50%

100%

LL

L

H

HH

ቤተ መጻሕፍቲ ባይዱ其他

汽机、发电机联锁保护四种实验方法与步骤

一、发电机跳闸,联跳汽轮机试验(一)、实验步骤:1、启动#1机#1EH油泵,运行正常;2、启动#1机高压油泵、排烟风机,运行正常;3、汽机挂闸,已挂闸指示灯亮,汽轮机高低调门阀位指示与就地状态一致;4、确认汽机低真空跳闸保护解除;5、电气确认发电机出口刀闸开关均在分闸状态且在试验位置;6、短接跳闸出口12D-7 101 12D-12 133;(二)实验现象:1、励磁机未跳。

2、主汽门未关闭。

3、低调门全关。

二、发电机跳闸,联跳汽轮机试验(一)实验步骤:1、确认#1机#1EH油泵启动,运行正常;2、确认#1机高压油泵、排烟风机启动,运行正常;3、汽机挂闸,已挂闸指示灯亮,汽轮机高低调门阀位指示与就地状态一致;4、确认汽机发变组故障保护和ETS总保护投入,其他保护解除;5、电气确认发电机出口刀闸开关均在分闸状态且在试验位置;6、短接#1F保护屏935、936至汽机后备;(二)实验现象:1、关闭自动主汽门1(ETS动作1);2、关闭自动主汽门2(ETS动作2);3、关闭自动主汽门3(ETS动作3);4、发变组故障停机;5、启动油压已打开主汽门;6、ETS动作。

上述现象均同时发生。

三、汽轮机跳闸,联跳发电机试验(一)实验步骤:1、确认#1机#1EH油泵启动,运行正常;2、确认#1机高压油泵、排烟风机启动,运行正常;3、汽机挂闸,已挂闸指示灯亮,汽轮机高低调门阀位指示与就地状态一致;4、确认汽机发变组故障保护和ETS总保护投入,其他保护解除;5、电气确认发电机出口刀闸开关均在分闸状态且在试验位置;6、投入汽机低真空跳闸保护;(二)实验现象:1、关闭自动主汽门1(ETS动作1);2、关闭自动主汽门2(ETS动作2);3、关闭自动主汽门3(ETS动作3);4、ETS动作,报警灯亮,首出灯亮;5、低真空报警灯亮;四、汽轮机跳闸,联跳发电机试验(一)实验步骤:1、确认#1机#1EH油泵启动,运行正常;2、确认#1机高压油泵、排烟风机启动,运行正常;3、汽机挂闸,已挂闸指示灯亮,汽轮机高低调门阀位指示与就地状态一致;4、确认汽机发变组故障保护和ETS总保护投入,其他保护解除;5、电气确认发电机出口刀闸开关均在分闸状态且在试验位置;6、按操作盘上#1发电机解列按钮,没有什么现象;7、按#1机停机按钮。

汽轮机组的联锁保护及试验

汽轮机组的联锁保护及试验第一节主要试验项目1冷态开机前,应作如下试验1.1 就地手动打闸试验1.2 室内手动打闸试验1.3 轴向位移保护试验1.4 低油压保护试验1.5 转速表超速试验1.6 低真空保护试验1.7 发电机主保护试验1.8 DEH紧急停机试验2 机组大修后或保护装置检修后,应作以下保护试验2.1 低真空保护试验2.2 轴向位移保护试验2.3 低油压保护试验2.4 高压加热器水位保护试验2.5 自动主汽门、调速汽门严密性试验2.6 真空严密性试验2.7 各辅助设备电动机事故按钮联动试验2.8 DEH跳机试验2.9 机电联锁试验3 下列情况下应作超速试验3.1 新机组启动或大修后第一次启动;3.2 危急遮断器解体或调整后;3.3 机组甩负荷试验前。

4 下列情况应作危急遮断器喷油试验4.1 超速试验前;4.2 危急遮断器解体或调整后;4.3 停机一个月后再启动;4.4 机组运行2000小时后。

5 下列情况作手打停机试验:5.1每次汽轮机启动前;5.2每次汽轮机定速后;5.3在进行危急保安器超速试验前。

第二节主设备联锁保护试验一、试验条件进行下列各试验时,应检查主蒸汽无压力或电动主汽门、高压旁路电动阀在关严状态。

二、手拉危急遮断装置及汽门静态试验1 投入EH油系统2 交流润滑油泵运行,EH油泵运行,注意油压正常。

3 复位危急遮断装置。

4 按下“挂闸”按钮,前汽缸主汽门开启,记录全行程开度。

5 由热工给各电液伺服阀加信号,检查各调门油动机开关灵活,开度正确,控制稳定后使各调门油动机全开,记下开度记录。

6 手拉危急遮断装置,HPT、OSP油压迅速降低,前汽缸主汽门、调门迅速关闭。

7 由热工恢复各电液伺服阀信号。

8 如危急遮断器在正常位置,则复位危急遮断装置。

9 如危急遮断器在正常位置且HPT电磁阀在带电位置,则复位手拉危急遮断装置后,前汽缸主汽阀开启。

三、汽机主保护动作试验1 联系热工送上保护电源。

自控仪表调试记录

自控仪表联锁系统调试记录

序号试验日期试验设备名称自动开启

压力(Mpa)自动关闭压力

(Mpa)

是否合格试验人备注

1 2018.2.27 氯气自动切断阀1#0.2Mpa 0.7Mpa 是李秀敏停电:自动关闭

合电:自动开启

2 2018.2.27 氯气自动切断阀2#0.2Mpa 0.7Mpa 是李秀敏停电:自动关闭

合电:自动开启

3 2018.2.27 氯气自动切断阀3#0.2Mpa 0.7Mpa 是李秀敏停电:自动关闭

合电:自动开启

序号试验日期试验设备名称自动开启

温度(℃)自动关闭温度

(℃)

是否合格试验人备注

1 2018.2.27 温度自动切断阀1#40℃60℃是李秀敏

2 2018.2.27 温度自动切断阀2#40℃60℃是李秀敏

3 2018.2.27 温度自动切断阀3#40℃60℃是李秀敏。

自控系统联锁调试记录

试验时间:年月日

试验执行人签字

操作人员:监护人员:

技术人员:

确认负责人签字

电气主管:生产主管:

试验时间:年月日

试验执行人签字

操作人员:监护人员:

技术人员:

确认负责人签字

电气主管:生产主管:

试验时间:年月日

试验执行人签字

操作人员:监护人员:

技术人员:

确认负责人签字

电气主管:生产主管:

试验时间:年月日

试验执行人签字

操作人员:监护人员:

技术人员:

确认负责人签字

电气主管:生产主管:

试验时间:年月日

试验执行人签字

操作人员:监护人员:

技术人员:

确认负责人签字

电气主管:生产主管:

试验时间:年月日

试验执行人签字

操作人员:监护人员:

技术人员:

确认负责人签字

电气主管:生产主管:。

DCS系统报警联锁调试记录

DCS联锁回路号:仪表测量联锁回路

序号

DCS联锁 位号

联锁 (设定值) 报警

原因 (输入)

结果 (输出)

报警器

工程名称: DCS系统报警联锁

定时器 设定值 ()

注:①用1、2、„„表示原因的序号;用a、b、„„表示结果的序号,依次,原因序号在前,结果序号在后; ②用简要文字在“原因”和“结果”栏中叙述内容,如:“温度高高”、“阀关”和“泵开”等; ③在“报警器”、“确认”、“复位”栏目中填写正常或不正常;“调试结果”填写合格或不合格

技术负责人

作业负责人

调校人

年月日

年月日

年

名称: DCS系统报警联锁工程 确认 复位 调试 结果

序号在前,结果序号在后; “阀关”和“泵开”等; 结果”填写合格或

联锁回路调试记录

联锁回路调试记录1.调试目标:调试联锁回路,确保各个部件正常工作,并确保回路能够正确地进行联锁操作。

2.调试时间:2024年10月1日至2024年10月7日。

3.调试人员:XXX(工程师)。

4.调试设备:电压表、电流表、接线板等。

5.调试方法:根据设计要求和系统框图,逐个检查回路中的各个部件,包括开关、传感器、继电器、控制面板等,确保其连接正确,无异常。

6.调试步骤:6.1检查电源线路:确认电源电压为220V,电源线路接地正常。

6.2检查开关:逐个检查开关,确保其接线正确,能够正常开关。

6.3检查传感器:逐个检查传感器,确保其与控制面板正确连接,并能够正常感应。

6.4检查继电器:逐个检查继电器,确保其与控制面板、传感器及其他继电器正确连接,能够正常切换。

6.5检查控制面板:检查控制面板中的控制按钮和指示灯,确保其正常工作,并与其他部件正确连接。

6.6检查联锁逻辑:根据系统设计要求,逐个检查联锁逻辑,确保回路能够正确地进行联锁操作。

7.调试结果:7.1电源线路正常,电源电压为220V。

7.2开关正常,能够正常开关。

7.3传感器正常,能够正常感应。

7.4继电器正常,能够正常切换。

7.5控制面板正常,控制按钮和指示灯工作正常。

7.6联锁逻辑正常,回路能够正确地进行联锁操作。

8.调试总结:8.1调试过程中发现部分传感器与控制面板连接不正常,导致无法正常感应。

经修复后,该问题解决。

8.2调试过程中还发现一个继电器与其他部件连接松动,无法正常切换。

经固定后,该问题解决。

8.3调试过程中需要严格按照系统设计要求进行操作,否则会影响联锁逻辑的正确性。

8.4调试过程中需要注意安全问题,确保电源断开、电压释放等相关操作。

9.调试完成后,联锁回路正常工作,各个部件正常运行,满足设计要求和系统需求。

联锁调试记录

联锁调试记录1.调试日期:20XX年XX月XX日2.调试人员:张三、李四、王五3.设备名称:汽机4.调试目的:确保汽机运行正常、安全可靠5.调试步骤和结果:步骤一:检查汽机各部件连接情况-检查汽机的输入和输出管道连接是否牢固,确认没有漏气或漏水现象。

-检查汽机的各个部件,如蒸汽阀门、减压器、控制阀等是否装好并且调整到正确的位置。

-结果:初步确认汽机的连接和安装工作没有问题,可以进一步进行调试。

步骤二:调试联锁系统-打开汽机的控制系统,检查联锁系统的连接情况。

-检查联锁系统的电缆和传感器是否被正确安装,并且能够正常工作。

-检查联锁系统的设置参数是否正确,是否满足运行要求。

-结果:联锁系统连接正确,参数设置也正常,可以进行下一步调试。

步骤三:检查汽机的运行状态-打开汽机的电源,观察汽机的运行状态。

-检查汽机的转速和负荷是否在正常范围内。

-检查汽机的温度和压力是否稳定,是否达到设定值。

-结果:汽机的运行状态正常,转速、负荷、温度和压力都在正常范围内。

步骤四:联锁系统的控制和保护功能测试-手动设置不同的工作模式和负荷,测试联锁系统的控制功能。

-模拟故障情况,如断电、压力过高等,测试联锁系统的保护功能。

-结果:联锁系统能够正确控制汽机的运行,并且在出现故障时能够及时做出保护反应。

步骤五:联锁系统的报警功能测试-模拟报警信号,检查联锁系统是否能够正确地发出报警信号。

-检查报警信号的灯光和声音是否正常。

-结果:联锁系统能够及时发出报警信号,并且报警指示灯和声音也能正常工作。

6.调试总结:-汽机的联锁系统经过调试,各项功能正常。

-汽机的运行状态稳定,满足设计要求。

-联锁系统的控制和保护功能可靠,能够确保汽机的安全运行。

-联锁系统的报警功能灵敏,能够及时发出警告。

-可根据需要对联锁系统进行进一步调整和优化。

7.下一步计划:-对汽机的相关设备进行定期维护和检修,确保其正常运行。

-对联锁系统进行定期检查和测试,确保其可靠性和准确性。

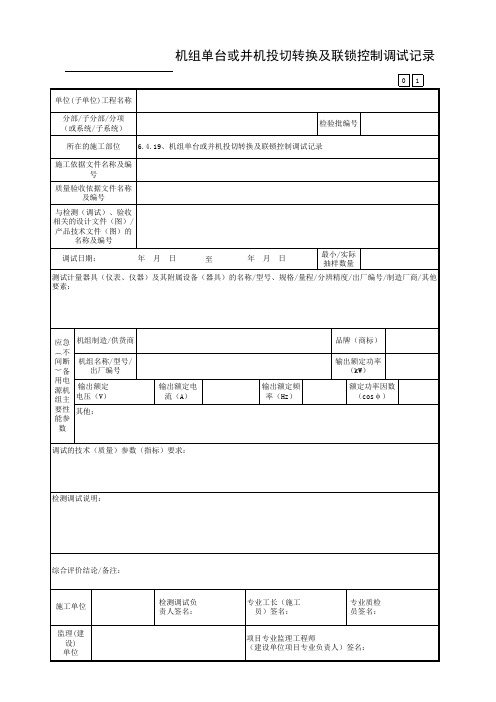

6.4.19、机组单台或并机投切转换及联锁控制调试记录

0 单位(子单位)工程名称 分部/子分部/分项 (或系统/子系统) 所在的施工部位 施工依据文件名称及编 号 质量验收依据文件名称 及编号 与检测(调试)、验收 相关的设计文件(图)/ 产品技术文件(图)的 名称及编号 调试日期: 年 月 日 至 年 月 日 最小/实际 抽样数量 检验批编号 6.4.19、机组单台或并机投切转换及联锁控制调试记录 1

调试的技术(质量)参数(指标)要求:

检测调试说明:

综合评价结论/备注:责人签名:

专业工长(施工 员)签名:

专业质检 员签名:

项目专业监理工程师 (建设单位项目专业负责人)签名:

测试计量器具(仪表、仪器)及其附属设备(器具)的名称/型号、规格/量程/分辨精度/出厂编号/制造厂商/其他 要素:

应急 机组制造/供货商 ︵不 间断 机组名称/型号/ 出厂编号 ︶备 用电 源机 输出额定 组主 电压(V) 要性 其他: 能参 数

品牌(商标) 输出额定功率 (kW) 输出额定电 流(A) 输出额定频 率(Hz) 额定功率因数 (cosφ )

汽机调试导则调试技术及典型案例

电力行业标准DL 5031-94《电力建设施工及验收技术规范(管道篇)》

电力行业标准DL/T 863-2004《汽轮机启动调试导则》

电力行业标准DL/T 711-1999《汽轮机调节控制系统试验导则》

电力行业标准DL/T 824-2002《汽轮机电液调节系统性能验收导则》

电力行业标准DL 5009.1-92《电力建设安全工作规程(火力发电厂部分)》

➢ 循环水泵启动前注意检查水泵橡胶轴承室冷却水的流量 及压力,并且注意润滑冷却水系统的设计及布置。

➢ 注意循环水泵出口液控(电动)蝶阀的静态试验及动态试验, 避免水泵启停期间的水锤造成系统损坏。

a) 系统超压保护的静态及动态试验:一般来讲循环水泵出 口压力超过时,水泵应自动跳闸。

11

2.2 开式循环冷却水系统调试

引言

➢ 新建大型火电机组的启动调试工作是工程建设的一个 重要环节,调试过程管理的标准化、规范化、科学化 将直接影响项目建设的工期,并且对机组能否安全、 优质、高效、如期地完成各项调试工作起着至关重要 的作用,同时为机组的安全长周期运行打下良好的基 础。

➢ 根据国家、电力行业及集团公司的有关标准、规程, 科学的安排调试项目、步序,能够科学地缩短建设工 期,降低调试过程的成本消耗。

道:

除氧器加热用蒸汽管; 给水泵汽轮机调试用蒸汽管; 汽轮机轴封蒸汽管; 化学水处理加热蒸汽管; 采暖加热蒸汽管; 暖风器加热蒸汽管; 空气预热器辅助吹灰蒸汽管; 锅炉燃油雾化蒸汽管; 锅炉防冻用蒸汽管; 抽汽至辅助蒸汽母管管道(在锅炉蒸汽吹管后阶段,通过临时管排放进行吹管); 冷再热蒸汽管道至辅助蒸汽母管管道(在锅炉蒸汽冲管后阶段,通过临时管排放

13

2.4 汽机周围蒸汽管道吹扫及辅助蒸汽系统调试

仪表联锁调试记录

仪表联锁调试记录背景本次调试记录是针对仪表联锁系统进行的。

仪表联锁是一种安全保护系统,用于监控和控制工业过程中的仪表设备,以确保系统的正常运行。

调试过程1. 调试目标:为确保仪表联锁系统的有效性和稳定性,我们的调试目标是排除任何存在的问题并进行必要的调整和优化。

调试目标:为确保仪表联锁系统的有效性和稳定性,我们的调试目标是排除任何存在的问题并进行必要的调整和优化。

2. 准备工作:在开始调试之前,我们确认了以下准备工作:准备工作:在开始调试之前,我们确认了以下准备工作:- 仪表设备和联锁设备已经连接并正确安装。

- 联锁系统的软件和硬件都已正确配置。

3. 测试步骤:以下是我们进行的测试步骤和相应的记录:测试步骤:以下是我们进行的测试步骤和相应的记录:- 步骤一:检查仪表联锁设备的电源供应,确保正常工作,并记录检查结果。

- 步骤二:测试仪表联锁设备的输入和输出信号是否正常。

记录每个信号的状态和观察结果。

- 步骤三:模拟异常情况,如仪表设备故障或信号丢失,并观察联锁系统的响应。

记录任何与期望不符的行为。

- 步骤四:调整仪表联锁系统的参数和设置,以优化其性能和反应时间。

记录所做的调整和结果。

4. 调试结果:根据我们的调试记录,我们得出以下结果:调试结果:根据我们的调试记录,我们得出以下结果:- 仪表联锁设备的电源供应正常,没有发现任何问题。

- 输入和输出信号与预期一致,联锁系统功能正常。

- 在异常情况下,联锁系统能够及时响应并采取相应措施。

- 调整参数和设置后,仪表联锁系统的性能和反应时间有所改善。

总结通过本次调试,我们确认仪表联锁系统正常工作,并且没有发现任何问题或故障。

我们将继续定期监测系统的性能,并在需要时进行必要的维护和优化,以确保其长期可靠运行。

---。

报警联锁调试记录

停泵

正常

正常

合格

14

LT871

联锁保护

﹥设定值

停泵

正常

正常

合格

15

LT811A

联锁保护

﹥设定值

停泵

正常

正常

合格

16

LT811B

联锁保护

﹥设定值

停泵

正常

正常

合格

17

LT841A

联锁保护

﹥设定值

停泵

正常

正常

合格

18

LT841B

联锁保护

﹥设定值

停泵

正常

正常

合格

19

LT891

联锁保护

﹥设定值

停泵

正常

项目名称:年产3000吨三氟氯菊酯自动化技术改造项目

序号

输入位号

程序逻辑功能

调试结果

运转设备

外部接点

1

R101C釜温度信号

正常

正常

合格

2

R101C釜压力信号

正常

正常

合格

3

R101C釜液位信号

正常

正常

合格

4

R101C釜蒸汽阀门调节

正常

正常

合格

5

R101C釜放空阀门开

正常

正常

合格

6

R101C釜放空阀门关

正常

合格

23

R101B釜氮气阀门开

正常

正常

合格

24

R101B釜氮气阀门关

正常

正常

合格

25

R101B釜真空阀门开

正常

正常

合格

26

R101B釜真空阀门关

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

热控调试记录表

(汽机)

宁夏武电电力工程有限公司调试队

2008年1月

目录1. 甲、乙凝结水泵

2.甲、乙真空水泵

3.甲、乙低加疏水泵

4.高压启动油泵

5.交、直流油泵

6.轴封风机

7.甲、乙给水泵

8.甲、乙辅助油泵

9.1#、2#循环水泵

10.汽机ETS保护

11.抽汽逆止门联锁

12.除氧器水位保护

13.高加水位保护

14.高加危急放水门

15.1#、2#高加联承阀

16.汽机本体疏水电动门联锁

17. 电液驱动器油泵

试验时间:2007年12 月日试验项目:#1凝结水泵联锁

试验时间:2007年月日试验项目:#2凝结水泵联锁

试验记录表试验时间:2007年月日

试验项目:#1真空泵启动及联锁

试验时间:2007年12 月日试验项目:#2真空泵启动及联锁

试验时间:2007年12 月日

试验项目:1#、2#低加疏水泵联锁

试验时间:2006年12月23日试验项目:高压启动油泵联锁

试验记录表试验时间:2007年12月23日

试验项目:交、直流油泵启动及联锁

试验记录表

试验时间:2007年12月日

试验项目:轴封风机联锁

试验记录表

试验项目:#1给水泵启动及联锁

试验记录表

试验项目:#2给水泵启动及联锁

试验记录表

试验项目:给水泵稀油站油泵启动及联锁

试验记录表试验时间:2007年12 月22 日

试验项目:#1循环水泵启动及联锁

试验记录表试验时间:2007年12 月22 日

试验项目:#2循环水泵启动及联锁

试验时间:2007年12 月22 日

试验项目:#1机EHI油泵启动及联锁

试验时间:2007年12 月22 日

试验项目:#2机EHI油泵启动及联锁

试验时间:2007年12月23日试验项目:汽机ETS保护试验

试验时间:2007年12月30日试验项目:抽汽逆止门联锁试验

试验记录表

试验时间:2008年 1 月日

试验项目:除氧器水位保护联锁

试验记录表试验时间:2007年12月23日

试验项目:高加保护联锁试验

试验记录表

试验时间:2008年1 月15日

试验项目:DEH功能试验

试验记录表

试验时间:2007年12 月23 日

试验项目:胶球清洗及二次滤网定时冲洗程控。