混凝土搅拌车搅拌筒设计基本方法资料

搅拌车工程方案

搅拌车工程方案一、概述搅拌车是一种用于混合混凝土的专用车辆,主要用于工地、建筑现场等需要混凝土的地方。

由于搅拌车的工作环境严苛,对车辆的性能和稳定性有较高要求。

因此,设计一款性能稳定、工作效率高的搅拌车是工程师们面对的一项具有挑战性的任务。

本文将从搅拌车的设计、结构、选材等方面进行详细的工程方案设计,并针对其中的一些关键技术进行深入分析和讨论。

二、设计方案1.车辆结构设计搅拌车的主要结构包括底盘、搅拌筒、液压系统、传动系统等部分。

在设计搅拌车的底盘时,需要考虑到车辆的载重能力、稳定性以及适应不同路况的能力。

因此,在选用底盘时,可以采用一些重型货车底盘作为基础,并在此基础上进行结构强化和优化设计。

搅拌筒是搅拌车的核心部分,其设计将直接影响到搅拌效果和工作效率。

在搅拌筒的设计中,需要考虑到搅拌筒的结构强度、搅拌效果和受力情况,并结合流体力学等理论对其进行优化设计。

液压系统和传动系统是搅拌车的关键部分,对其进行合理的设计和选材能够提高车辆的工作效率和稳定性。

液压系统的设计需考虑到液压元件的选用、系统的协调性等因素;传动系统需要考虑到传动效率、可靠性和寿命等因素。

2.选材方案在搅拌车的设计中,选用合适的材料能够提高车辆的性能和使用寿命。

例如,搅拌筒的制造可选用高强度耐磨钢材料,以提高其耐磨性和使用寿命;底盘的制造可选用高强度钢材,以提高车辆的稳定性和承载能力;液压系统和传动系统的元件也需选用高品质的液压元件和传动件,以提高其耐用性和可靠性。

3.技术创新方案搅拌车作为一个传统的工程机械产品,可以通过技术创新来提高其性能和工作效率。

例如,在搅拌筒的设计中,可以考虑采用双向旋转搅拌筒或采用不同形状的搅拌筒,以提高搅拌效果和工作效率;在液压系统中,可以考虑引入智能控制技术,以提高系统的稳定性和工作效率;在传动系统中,可以考虑引入变速传动技术,以提高传动效率和适应性。

三、关键技术分析1.搅拌筒的设计搅拌筒是搅拌车的核心部分,其设计将直接影响到搅拌效果和工作效率。

混凝土搅拌车资料说明材料

混凝土搅拌车结构简介1、搅拌筒搅拌筒体是混凝土运输车的主要部件,主要由筒体、密封管、叶片及拌叶组成。

漏斗状的密封管能确保顺利进料,曲面状的叶片有助于低坍落度混凝土的出料性能,在叶片上有孔眼,能减少混凝土在其上的粘附,有利于提高预拌混凝土的质量。

整个搅拌筒体安装在支架上方,前部有两个托轮支撑,搅拌筒体上设有人孔,便于维修。

2、传动系统传动系统采用原车发动机取力方式,即通过底盘发动机后输出取力,将动力经万向联轴器传递到变量柱塞液压泵,液压泵的高压油驱动定量柱塞马达,液压马达将动力传递到减速器上并驱动搅拌筒作正向或反向旋转,实现进料搅动、搅拌和出料,减速器的输出法兰可在+6°的范围内偏转,能补偿搅拌筒轴线的移位,保证搅拌筒的驱动不受汽车行驶过程中扭曲变形的影响。

3、液压系统液压系统主要由液压泵、液压马达、滤油器、油箱、高压油管、低压油管、回油管及滤清器等元件组成。

液压泵上设有手动伺服调节手柄,可以调节液压油的流量及流向,从而控制拌筒的转向和转速。

搅拌筒的正反转均能无级调速。

4、控制系统根据客户需求分为杆系操纵或软轴操纵。

杆系操纵分布车尾两侧,车尾两侧均为杆系控制系统,扳动操纵手柄,杆系可带动液压泵的调节手柄及发动机油门,以调节液压油的流量及方向,从而控制搅拌筒的进料和出料;软轴操纵分布在车尾左侧,简便灵活,操纵方便。

5、机架机架由副车架、前座、后座的零件组成。

副车架与底盘车架联结,其上装有前后支架、托轮及进出料装置。

6、进出料装置进出料装置有进料斗、上出料溜槽、下出料溜槽、调节手柄等组成。

下出料溜槽可在水平方向旋转180°,在垂直方向能调整高低,以适应各种工况,其上还设有锁紧装置,在车辆行驶时能将其固定及锁紧,以保证行驶安全。

7、供水系统当采用气压供水时,供水系统由储气筒、减压阀、单向阀、手动气开关、水箱及水管等附件组成,用以冲洗搅拌筒内叶片、进料口及出料口料槽,并配有软管及高压水枪以便冲洗车身。

混凝土搅拌方案设计及搅拌站

混凝土搅拌方案设计及搅拌站《篇一》混凝土搅拌方案设计及搅拌站一、搅拌站选址及布局1.1 搅拌站应选择在交通便利,原材料供应充足,且不影响城市规划、环保、安全等的前提下进行。

1.2 搅拌站应根据工程规模、施工进度、原材料供应等因素合理规划,确保搅拌站的正常运行和混凝土的及时供应。

1.3 搅拌站内应设置足够的停车场、原材料仓库、混凝土存放区、废料处理区等功能区域。

二、混凝土搅拌方案设计2.1 混凝土配合比设计根据工程需求,结合原材料质量、强度、耐久性等因素,合理设计混凝土配合比。

2.2 搅拌设备选型及配置根据混凝土产量、混凝土种类、工程进度等因素,选择合适的搅拌设备,并进行合理配置。

2.3 搅拌工艺及操作规程制定合理的搅拌工艺流程,明确各岗位操作规程,确保混凝土质量。

2.4 搅拌站环境保护及安全措施制定搅拌站环境保护措施,确保搅拌站正常运行的同时,减少对周边环境的影响。

同时,加强安全生产管理,预防安全事故的发生。

三、搅拌站运营管理3.1 人员配置及培训合理配置搅拌站工作人员,加强员工培训,提高员工业务水平和服务意识。

3.2 原材料采购及管理建立稳定的原材料供应渠道,加强原材料质量检验,确保原材料质量。

3.3 混凝土质量控制建立完善的混凝土质量检测体系,加强混凝土质量检测,确保混凝土质量符合工程要求。

3.4 客户服务及售后保障优质的客户服务,及时解决客户问题,完善的售后保障。

四、搅拌站信息化建设4.1 建立搅拌站信息化管理系统,实现混凝土生产、销售、运输等环节的实时监控和数据分析。

4.2 利用信息化手段,提高搅拌站生产效率,降低运营成本。

4.3 加强与其他相关部门的信息化对接,实现信息共享,提高协同工作效率。

本施工方案旨在为混凝土搅拌站的设计和运营一套全面、细致的指导,以保证混凝土搅拌站的正常运行,提高混凝土质量,降低工程成本,为我国基础设施建设贡献力量。

《篇二》混凝土搅拌站施工方案的细化与实施一、搅拌站的建设与布局1.1 搅拌站的建设应考虑到地理位置的优越性,以及与施工地点的便捷连接,确保混凝土的运输效率。

混凝土搅拌车搅拌筒设计

混凝土搅拌运输车搅拌筒的研究与设计本文主要包括以下内容:1、绪论部分2、搅拌筒的结构设计及受力分析3、驱动功率的计算4、搅拌筒螺旋叶片的设计5、搅拌筒螺旋叶片的三维造型设计山大兴邦技术中心制混凝土搅拌运输车结构上主要由独立的汽车底盘和混凝土搅拌装置两部分组成。

一般汽车底盘主要起到运输和对搅拌筒提供动力的作用,而搅拌装置则是装载混凝土及对其起搅拌和卸料的作用。

本文着重对混凝土搅拌运输车的搅拌筒筒体及其内部搅拌叶片进行研究与设计。

混凝土搅拌运输车搅拌筒筒体的结构一般是由三部分组成,即由前、后锥段筒体和中段圆柱筒体焊接而成。

本文在设计搅拌筒筒体时,主要通过计算机辅助设计得到搅拌筒体相关的几何尺寸,然后通过ANSYS软件重点对其进行静态受力分析,得到相关的应力、位移分布云图和变形图,这对设计搅拌筒筒体时进行选材和几何结构尺寸优化起到重要的验证依据。

混凝土的搅拌和卸料主要取决于搅拌筒中的两条螺旋叶片,因此螺旋叶片的设计对搅拌运输车就显得格外重要。

本文通过对叶片的理论设计计算进行编程,得到叶片的等分点值,然后利用Pro 甩软件对其进行造型设计。

将螺旋叶片在搅拌筒的不同部位进行分段,结合程序运算的每段数据,对螺旋叶片分别进行造型设计和拟合,最终得到了两条准确的螺旋叶片。

另外,在对螺旋叶片的拟合问题上,本文的设计解决了实际制造中,螺旋叶片衔接不上,用钢筋逼焊在一起,产生应力不均等相关的问题。

最后,将建模技术应用于混凝土运输车搅拌筒的研究,对其设计、制造有重要的指导意义。

这种研究思想和方法,在众多企业激烈的竞争中,确保了混凝土的质量和满足不同工作环境的需求,使得混凝土运输车的研制向着高效率、高技术、高质量及智能化控制的方向发展,对于研究和开发其它高性能机械产品具有一定的指导意义和实用参考价值。

一、绪论 (5)1.1 混凝土搅拌运输车的国内外现状和发展趋势 (5)1.2 混凝土搅拌运输车的结构及工作原理 (6)1.2.1 混凝土搅拌运输车的结构 (6)1.2.2 混凝上搅拌运输车的工作原理 (7)1.3 混凝土搅拌运输车的类型和特点 (8)1.3.1 混凝土搅拌运输车的类型 (8)1.3.2 混凝土搅拌运输车的特点 (9)1.4 本文主要研究内容 (9)二、搅拌筒的结构设计及受力分析 (11)2.1搅拌筒的结构和工作原理 (11)2.2搅拌筒的结构设计计算 (12)2.2.1搅拌筒的几何容积 (12)2.2.2搅拌筒的有效容积计算 (12)2.2.3搅拌筒各参数的确定 (13)2.3 搅拌筒筒体的有限元分析 (16)2.3.1搅拌筒工作状态的受力分析 (16)2.3.2用ANSYS对搅拌筒筒体进行建模及分析 (17)2.3.3 用ANSYS对搅拌筒封头法兰进行分析 (34)2.4本章小结 (39)三、驱动功率的计算 (40)3.1 搅拌力矩曲线 (40)3.2 驱动阻力矩计算 (40) (41)3.2.1 拌合料与筒壁间的摩擦力矩M筒摩 (42)3.2.2 拌合料与搅拌叶片间的摩擦阻力矩M叶摩3.2.3 流动阻力矩 (43)3.2.4 由筒体的转动引起的偏载,对搅拌筒的阻力矩 (43)3.3 搅拌筒驱动功率的计算 (44)四、搅拌筒螺旋叶片的设计 (46)4.1搅拌筒螺旋叶片的工作原理 (46)4.2搅拌筒螺旋叶片的曲线、曲面设计 (46)4.2.1搅拌筒螺旋叶片的螺旋曲线的选择 (46)4.2.2搅拌筒螺旋叶片的螺旋曲面的选择 (48)4.3搅拌筒螺旋叶片的计算机辅助设计 (52)4.3.1前锥段螺旋叶片的计算 (52)4.3.2圆柱段螺旋叶片的计算 (58)4.3.3后锥段螺旋叶片的计算 (59)4.4搅拌筒螺旋叶片的展开计算 (65)4.4.1计算锥的建立 (65)4.4.2前锥段螺旋叶片的展开计算 (68)4.4.3圆柱段螺旋叶片的展开计算 (71)4.4.4后锥段螺旋叶片的展开计算 (72)4.5本章小结 (74)五、搅拌筒螺旋叶片的三维造型设计 (76)5.1用Pro/E对搅拌筒螺旋叶片进行三维造型设计 (76)5.1.1用pro/E绘制搅拌筒的螺旋线 (76)5.1.2 用Pro/E对螺旋叶片进行三维造型 (84)5.1.3螺旋叶片在搅拌筒三段中的衔接 (90)5.2本章小结 (92)一、绪论1.1 混凝土搅拌运输车的国内外现状和发展趋势随着建筑业的发展,混凝土使用量也不断增加,而我国混凝土主要用于城市公共设施、民用住房的建筑中。

【精品】混泥土搅拌机设计

编号淮安信息职业技术学院毕业论文学生姓名顾立亮学号系部机电工程系专业机械制造与自动化班级210930指导教师蒋继红摘要搅拌可以使两种或多种不同的物质在彼此之中互相扩散,从而达到均匀混合,在工业生产中搅拌操作从工业生产开始的。

混凝土搅拌机是一款大型搅拌机,主要适用于较大的建筑工程,是非常重要的建筑机械。

本次设计的搅拌机是混泥土搅拌机的一种,在搅拌过程中通过搅拌轴的回转运动来带动搅拌叶片对筒内物料进行剪切、挤压和翻转推移等搅拌作用。

其主要结构包括:上料、卸料系统、搅拌传动系统、搅拌装置、供水系统、机架及行走系统等。

我们主要对传动方案进行了选择和设计计算,机架结构方案、机架上所有部件之间的相互位置、以及确定了上料、卸料的方式以及叶片的结构,并对部分零部件进行了校核,使之满足不同场合的工作要求。

关键词:搅拌机、机架、系统、结构目录摘要.................................................. 错误!未指定书签。

绪论.................................................. 错误!未指定书签。

第一章总述............................................ 错误!未指定书签。

1.1混凝土简介....................................... 错误!未指定书签。

1.2搅拌的任务....................................... 错误!未指定书签。

1.3搅拌机应具备的功能特点........................... 错误!未指定书签。

第二章传动系统设计.................................. 错误!未指定书签。

2.1带传动设计....................................... 错误!未指定书签。

混凝土搅拌机搅拌部分设计

混凝土搅拌机搅拌部分设计混凝土搅拌机是一种常用于工程施工中的机械设备,主要用于将水泥、砂、石料等原料进行搅拌,形成均匀的混凝土。

搅拌部分是混凝土搅拌机的核心部件,其设计合理与否直接影响到混凝土搅拌机的工作效率和搅拌质量。

下面将从搅拌部分的结构设计、材料选择和动力系统等方面对混凝土搅拌机搅拌部分的设计进行详细阐述。

混凝土搅拌机搅拌部分的结构设计是影响其搅拌效果和维修保养的重要因素之一、一般情况下,搅拌部分由搅拌系统、传动系统和搅拌筒组成。

搅拌系统主要包括搅拌轴、搅拌叶片和搅拌桨等,其设计要保证能够充分混合原料,并提供足够的搅拌力。

搅拌轴应尽量设置可调节的转速,以满足不同类型混凝土的搅拌要求。

搅拌叶片和搅拌桨的形状和角度也需要经过仔细的计算和优化,以保证混凝土能够快速而均匀地进行搅拌。

材料的选择是混凝土搅拌机搅拌部分设计的关键。

由于混凝土搅拌机在工作过程中受到较大的力和摩擦,因此需要选择高强度、耐磨损的材料作为搅拌叶片和搅拌桨的制造材料。

常用的材料有高铬合金铸铁、高锰钢等,这些材料具有良好的耐磨性和抗冲击性能,能够有效延长搅拌部件的使用寿命。

动力系统是混凝土搅拌机搅拌部分的重要组成部分,其设计要合理、可靠,能够提供足够的动力供给。

一般情况下,混凝土搅拌机的动力系统采用电动机或柴油发动机,其选择要根据实际施工情况和工作环境来确定。

电动机一般适用于城市建筑施工等环境,柴油发动机适用于无电力供应的工地。

在动力系统的设计中,还需要考虑到机械传动部分的选型和合理配置,以提高传动效率和减少能量损失。

除了以上提到的几个方面,混凝土搅拌机搅拌部分的设计还需要考虑到结构的简化和操作的便捷性。

混凝土搅拌机的搅拌部分应尽可能简化结构,减少零部件的数量和重量,以降低成本和提高施工效率。

此外,搅拌部分的设计还应考虑到操作人员的安全和方便性,例如设置操作平台和安全防护设施等,以提供良好的工作环境。

综上所述,混凝土搅拌机搅拌部分的设计是一项复杂而重要的任务。

混凝土搅拌车搅拌筒设计基本方法

混凝土搅拌车搅拌筒设计基本方法

首先,混凝土搅拌车搅拌筒设计要根据搅拌要求确定尺寸。

尺寸包括直径、长度和搅拌筒容积。

直径和长度一般是根据搅拌能力和搅拌效率来确定的,直径越大搅拌能力越强,长度越长搅拌效率越高。

容积要根据每次搅拌的混凝土量来确定,一般可以根据工程施工需要来确定容积大小。

其次,搅拌筒内螺旋叶片的设计也是搅拌筒设计的重要部分。

螺旋叶片的设计要考虑到混凝土的搅拌均匀性和搅拌轴向方向和循环方向。

螺旋叶片的安装方式有固定式和可拆卸式,固定式一般用于大型搅拌筒,可拆卸式一般用于小型搅拌筒,方便更换和维修。

再次,在搅拌筒设计过程中,需要考虑搅拌筒的结构和材料选择。

结构通常分为搅拌筒主体、入料口、出料口、搅拌叶片等部分。

材料主要选择高强度和耐磨性能较好的钢材,以保证搅拌筒的使用寿命和搅拌质量。

另外,还需要考虑搅拌筒的搅拌速度和搅拌时间。

搅拌筒的搅拌速度要根据混凝土的特性和搅拌要求来确定,一般在4-14转/分之间。

搅拌时间一般根据混凝土的水泥种类和配合比进行确定,一般为1-3分钟。

最后,需要考虑搅拌筒的传动方式。

传动方式一般有液压传动和机械传动两种。

液压传动适用于大型搅拌车,可以提高传动效率和搅拌能力;机械传动适用于小型搅拌车,结构简单,维修方便。

总之,混凝土搅拌车搅拌筒设计是一个综合考虑多个因素的过程,需要根据实际情况和搅拌要求来进行合理设计。

设计合理的搅拌筒可以提高工作效率,保证搅拌质量,从而提高混凝土施工质量。

搅拌机设计

搅拌机设计搅拌机是一种广泛用于化工、食品、医药、冶金等领域的机械设备。

它主要作用是通过搅拌将混合物中的各种成分均匀混合,从而达到一定目的。

搅拌机的种类繁多,根据用途不同可以分为多种类型,如搅拌缸、搅拌桶、搅拌器等。

本文将重点介绍基于单臂搅拌桶的搅拌机设计。

1. 设计思路单臂搅拌桶搅拌机是搅拌机的一种,其主要结构由搅拌器和桶体组成。

搅拌器作为搅拌桶的核心部分,即负责将搅拌桶内的混合物材料进行均匀混合的部分。

其设计思路主要是根据不同的混合物特性和工艺要求,确定搅拌器的型号、参数、功率等技术指标,采用相应的结构设计、加工工艺和制造工艺来满足混合物材料的混合要求。

2. 设计要素2.1 搅拌器型号搅拌器型号是搅拌机设计中的一个重要因素。

它的选择应该根据混合物的物理和化学特性以及混合要求来决定。

常用的搅拌器类型有桨叶式、桶槽式、锥桶式、螺旋搅拌器等。

2.2 搅拌器参数搅拌器参数是指搅拌器的尺寸、转速、角度、形状等具体参数。

其取值应该在满足混合物材料粘度、密度、粒径等要求的前提下,尽量使搅拌效果更加均匀和充分。

搅拌器设计中应注意到需求和制造技术方案。

2.3 搅拌器功率搅拌器的功率是指搅拌器所需的电力功率。

其取值应该在满足混合物材料的混合要求的前提下,尽量降低能耗,减少搅拌机的能源浪费。

3. 设计流程搅拌机的设计流程通常涉及多个环节,包括参数选取、结构设计、加工制造、安装调试等。

下面将具体介绍搅拌机的设计流程。

3.1 参数选取参数选取阶段是搅拌机设计的第一阶段,也是最基础的阶段。

在这个阶段,设计人员需要确定搅拌器的型号、参数、功率等技术指标。

具体的方法通常是通过实验和理论计算相结合。

3.2 结构设计结构设计阶段是搅拌机设计的关键环节,也是最复杂的环节。

在这个阶段,设计人员需要根据参数要求和制造工艺对搅拌器的结构进行设计,包括搅拌器的尺寸、形状、传动方式、速度控制方式等方面。

3.3 加工制造加工制造阶段是搅拌机设计的另一关键环节,也是最重要的环节。

搅拌车设计计算书全解

混凝土搅拌运输车设计计算书湖北汇合专用汽车有限公司二〇一四年五月二十日混凝土搅拌运输车设计计算书一.上车的设计计算。

1.搅拌筒几何容积的确定根据中机函[2015]7号文件《关于规范混凝土搅拌运输车《公告》管理要求的通知》中第1条1、2、3款要求:1)混凝土搅拌运输车应符合下表规定:2)混凝土搅拌运输车的搅拌筒填充率应不小于51.5%(填充率定义:搅拌筒搅动容量与几何容量之比,用百分比表示)。

3)混凝土搅拌运输车的搅动容量应符合下式要求:搅动容量≤载质量(kg)/ 混凝土密度(kg/m3)×110%注:混凝土密度采用GB/T 26408-2011《混凝土搅拌运输车推荐的2400kg/m3。

根据上述要求:HH5142GBJ型混凝土搅拌运输车搅拌筒几何容积搅拌容积(搅拌容积=载质量(kg)/ 混凝土密度(kg/m3))应满足如下要求:V d/ V j≥0.515V≤V d/1.1=3.6 m3V——设计额定搅拌容积即装载容积(m3)V d——混凝土搅拌运输车搅动容量(m3)V j ——搅拌筒几何容积(m 3)HH5142GBJ 型混凝土搅拌运输车的搅拌容积选定为3.5 m 3。

2.搅拌筒设计尺寸的计算根据上述第一部分对HH5142GBJ 型混凝土搅拌运输车搅拌容积与搅拌筒几何容积的确认,先对搅拌筒的设计尺寸进行计算并进行校核。

根据中华人民共和国建筑工业行业标准JG/T5094-1997《混凝土搅拌运输车》,搅拌筒的斜置角α的取值选为13.5o 。

由于运输车必须保证在坡度为14%的路面上行驶且出料口面对下坡方向时不产生外溢,故在计算搅拌罐的额定装载容量时取混凝土与搅拌轴线的夹角0arctan(0.14)8ααα=+≈+图2.1搅拌罐体图搅拌筒目前一般采用梨形,底部(称为前锥)是较短的锥形,中部是圆柱形,上部(后锥)是较长的锥形,研究发现:搅拌筒中下部的外形接近球体形状为最佳,这时,不仅搅拌效果好,搅拌效率高,而且也因搅拌筒重心适当前移,对合理分配运载底盘前后桥负荷,提高搅拌输送车的装载能力是有利的。

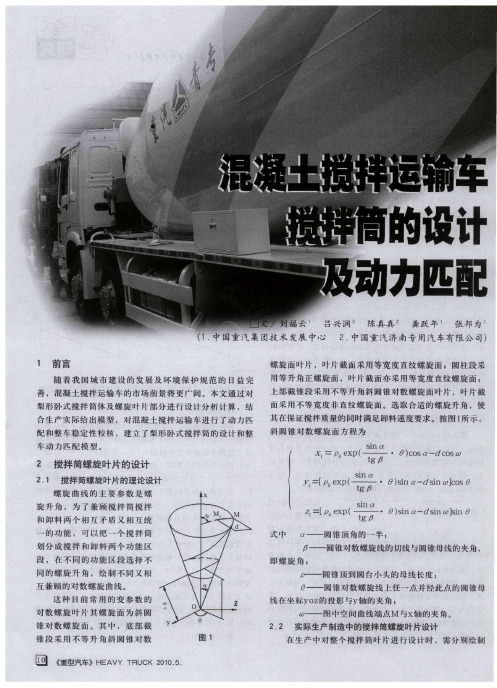

混凝土搅拌运输车搅拌筒的设计及动力匹配

筒 内壁 的焊 缝 。

容积 和 底盘 有效 利 用长 度进 行 选择 ,搅 拌 简的 筒 口直径 受

混凝 土 坍 落 度 的影 响 。

在 生产 中绘制 搅 拌 筒体 各段 下 料 展开 图时 一般 标 记 出 简 内叶 片的 焊接 位 置 曲线 ,以 底部 截锥 的 展开 图进 行 简单

展 开 示 意 图 见 图 2 图 3, 图 中 曲 线 代 表 了 叶 片 各 段 在 搅 拌 和

见 图2 梨 形 搅 拌 筒 的 壳 体 各 部 分 尺 寸 比 例 和 形 状 以 中 部 具 。

有较 大 直径 、底部 截锥 较短 、使搅 拌 筒 中下部 的外 形 接近

球体 为 最佳 。搅 拌 筒沿 轴 线方 向 的长 度根 据搅 拌筒 的 几何

线在 坐标yo 的投影 与y 的 夹角 ; z 轴

— —

对 数 螺 旋 叶 片其 螺 旋 面 为 斜 圆 锥 对数 螺旋 面 。其 中 ,底 部 截 锥 段 采 用 不 等升 角斜 圆锥 对 数

图 1

ห้องสมุดไป่ตู้

2. 实 际生产 制造 中的搅 拌筒 螺旋叶 片设计 2 在 生 产 中对整 个搅 拌 筒 叶 片进行 设 计 时 ,需分 男

圆锥 对数 螺旋线 的切线 与圆锥母 线的

圆锥顶 到圆 台小 头的 母线长 度 ;

即 螺旋 角 ;

互兼 顾 的对 数 螺旋 曲线 。

这 种 目 前 常 用 的 变 参 数 的

—

—

圆锥 对数 螺旋 线上 任一 点并 经此 点的 睡

图 中 空 间 曲 线 端 点 M 与 x轴 的 夹 角 。

介 绍 , 见 图 4。

图 2 搅 拌筒叶 片焊接总成 示意 图

小型混泥土搅拌机设计

摘要目前,混泥土搅拌机在国内外都有着飞速的发展,国际竞争力在不断提高。

为了满足市场需求,完善产品系列,适应小型建筑施工和实验室工作的需求,设计了此混泥土搅拌机。

本课题主要研究立轴式混泥土搅拌机的工作原理以及搅拌机搅拌系统方案设计。

根据设计要求,对混泥土搅拌机的搅拌系统初步定型,并对搅拌系统的主要部件进行设计和计算。

主要设计结论如下:(1)搅拌机的结构方案分析与总体设计本搅拌机的结构是由机架、搅拌装置、传动系统所主成。

机架是整个设备的支撑部分,由槽钢和钢管焊接而成。

搅拌装置由搅拌筒、搅拌轴、搅拌铲片所主成,搅拌铲片固定在搅拌臂上,并且与搅拌轴主成一体,搅拌铲与搅拌筒底间隙可微量调整。

传动系统由电动机、减速器、带传动、链传动所组成。

(2)搅拌装置的设计搅拌装置是安装在轴套上的铲片式叶片,叶片随轴的旋转而转动,对筒内物料进行搅拌,是物料混合均匀,搅拌臂向上伸出,可起到搅拌上方物料的作用。

(3)传动系统的设计传动系统是由V带传动和链传动来传递运动的。

电动机输出转速通过V带传动传递到减速器,减速器又通过链传动将转速传递给搅拌机的主轴,主轴带动轴套转动,从而使搅拌叶片旋转,来完成搅拌的工作。

关键词:搅拌机;立轴;混泥土AbstractAt present, concrete mixer at home and abroad have a rapid development, international competitiveness in the continuous high. In order to meet market demands, improving the product series, adapt to the small building construction and laboratory work demand, design the concrete mixer.This topic research vertical shaft type concrete mixer work principle and blender mixing system design. According to the requirements of the design of concrete mixer, the mixing system, and the preliminary finalize the design of the main parts by mixing system design and calculation.The main conclusions are as follows:(1)mixer with the overall structural design of program analysisThe structure is a rack mixer, mixing equipment, drive into the main.The support of the entire equipment rack is part of the channel steel and steel pipe welded. Mixing device consists of the mixing tube, shaft, mixing shovel into a film by Lord Spatula piece fixed to the mixing arm, and with the main shaft into one, Spatula and mixing tube at the end of the gap can be micro-adjusted. Transmission from the motor, gearbox, belt drive, chain drive of the composition.(2) mixing device designMixing device is installed in the sleeve piece on the shovel blade, blade rotation with the axis of rotation of the barrel for mixing the material, the material is mixed, stirring arm extended upward, may play a role in mixing the material above.(3) transmission system designTransmission by V belt drive and chain drive to transfer movement. Motor output speed to pass through the V-belt transmission to the gearbox, gearbox and chain drive to speed to pass through to the mixer spindle drive shaft rotation, so that the mixing blades rotating, stirring to complete the work.Keywords Mixer Vertical axis Concrete目录1 总体概述 (1)1.1毕业设计课题 (1)1.2 设计的总体要求 (1)1.3 设计大纲 (1)1.3.1 设计原则 (1)1.3.2 原始数据 (1)1.4泥土搅拌机的概述 (1)2、设计的主要内容 (2)2.1搅拌装置的设计 (2)2.2传动装置的设计 (2)2.3机座与支架的设计 (3)2.4电器控制系统的设计 (3)3、主要机构具体结构设计及参数设计 (3)3.1搅拌装置的设计 (3)3.1.1搅拌桶的设计 (3)3.1.2搅拌叶片的设计 (4)3.2传动装置的设计 (6)3.2.1电动机的选择 (6)3.2.2电动机的选择 (8)3.2.3轴的设计计算 (15)3.2.4滚动轴承的选择及计算 (24)3.2.5键联接的选择及计算 (26)3.2.6减速器附件的选择 (27)3.2.7润滑与密封 (27)3.3机座与支架的设计 (27)3.4电器控制系统的设计 (28)4、参考文献 (29)1 总体概述1.1 毕业设计课题小型混泥土搅拌机1.2 设计的总体要求① 满足使用要求② 满足经济性要求③ 力求整机的布局紧凑合理④ 工业性要求简单而实用⑤ 满足有关的技术标准1.3 设计大纲1.3.1 设计原则① 搅拌机技术条件应满足GB9142-2000《混泥土搅拌机技术条件》规范; ② 所用图纸的幅面应符合GB4457-2000《中华人民共和国标准机械制图》中的相关定。

滚筒式搅拌机设计

滚筒式搅拌机设计

首先是滚筒结构设计。

滚筒式搅拌机的滚筒是其核心部件,负责将各种物料进行均匀混合。

滚筒的直径、长度、转速、倾角等参数需要根据具体的搅拌要求来确定。

一般来说,较大直径的滚筒有助于提高搅拌效果,较小的转速可以减少能耗和对物料的破坏。

同时,为了方便物料的进出和搅拌过程的控制,滚筒通常设计成可旋转的或倾斜的结构。

其次是动力传动系统设计。

滚筒式搅拌机通常需要安装电机或液压驱动系统,为滚筒提供动力。

电机的功率需要根据滚筒的尺寸和搅拌物料的性质来确定,一般来说,功率越大,搅拌能力越强。

同时,为了保证滚筒转动的平稳性和稳定性,传动系统需要选用高质量的齿轮、传动带等零部件,并进行合理的配合和润滑。

最后是控制系统设计。

滚筒式搅拌机的控制系统需要能够实现滚筒的启停、转速调节、倾斜角度控制等功能。

一般来说,可以采用PLC控制系统或微机控制系统来实现对搅拌机的自动控制。

通过传感器和执行器的联动,可以实现对搅拌过程的实时监控和调整,提高搅拌效果和生产效率。

此外,为了确保搅拌过程的安全性,还需要考虑安全保护装置的设计,如过载保护、断电保护等。

总之,滚筒式搅拌机的设计需要兼顾搅拌效果、能耗、安全性等多个方面的要求。

通过合理的结构设计、动力传动系统设计和控制系统设计,可以实现滚筒式搅拌机的高效、稳定运行,满足不同行业的生产需求。

混凝土搅拌机毕业设计设计

混凝土搅拌机毕业设计设计题目:混凝土搅拌机的设计与优化一、引言混凝土是建筑施工过程中常用的材料之一,用于制作建筑物的基础、地板、梁柱等构件。

混凝土搅拌机是混凝土施工过程中必不可缺的设备,用于将水泥、砂子、骨料和掺合料等物料充分搅拌均匀,制成混凝土。

二、问题分析目前市场上已有多种不同型号的混凝土搅拌机,但存在一些不足之处,如能耗高、搅拌效率低、可靠性差等问题。

因此,本设计旨在设计一种新型的混凝土搅拌机,以解决现有搅拌机存在的问题并提高其性能。

三、设计内容1.混凝土搅拌机的整体结构设计:包括搅拌筒、传动装置、电机等部分的布局和连接方式。

设计应考虑到搅拌筒的稳定性、传动效率和整机结构的紧凑性。

2.动力系统设计:选择合适的电机功率、转速和传动装置,以提供足够的动力输出和搅拌效率。

3.混拌系统设计:包括选择适当的搅拌筒形状和布局,以及优化搅拌叶片的数量和形状,以提高搅拌效果和均匀度。

4.操作控制系统设计:设计人性化的操作界面和控制方式,方便操作人员进行控制和监测搅拌过程中的各项参数。

5.安全保护系统设计:设计可靠的安全保护装置,如过载保护、漏电保护等,以确保操作人员的安全。

四、设计优化方法1.仿真模拟:使用计算机辅助设计软件对搅拌机进行仿真模拟,分析不同参数对搅拌效果和能耗的影响,优化设计方案。

2.实验验证:在实验室中进行多组不同参数条件下的实验,通过测量搅拌效果和能耗等指标,验证设计方案的合理性和优越性。

3.参考经验:借鉴已有的混凝土搅拌机设计和应用经验,结合自身设计要求和条件,选择合适的设计方案。

五、设计成果与预期效益通过本设计,预期可以得到一种新型的混凝土搅拌机,具有以下特点和优势:1.搅拌效率高:通过优化搅拌系统设计,提高搅拌效果和混凝土均匀度,提高施工效率。

2.能耗低:通过合理选择传动装置和优化搅拌叶片等措施,降低搅拌机的能耗。

3.结构紧凑:设计整体结构紧凑,占地面积小,方便施工现场使用。

4.操作便捷:设计人性化的操作界面和控制方式,方便操作人员进行控制和监测。

混凝土搅拌机结构设计

混凝土搅拌机结构设计混凝土搅拌机是建筑行业中一种重要的机械设备,其结构设计对于生产效率和产品质量有着至关重要的影响。

本文将探讨混凝土搅拌机的结构设计。

一、概述混凝土搅拌机的主要功能是将混凝土配方中的各种材料混合均匀,形成可用于建筑施工的混凝土。

这种设备的设计应考虑到混合效率、易用性、耐用性和安全性等多个方面。

二、结构设计1、搅拌筒设计搅拌筒是混凝土搅拌机的核心部件,其设计应考虑到混凝土的物理性质和施工要求。

一般来说,搅拌筒的设计应满足以下几点:(1)具有足够的强度和刚度,能够承受搅拌过程中产生的各种力和力矩。

(2)内部形状设计应考虑到混凝土的流动性和均匀性,避免出现死角或局部混合不均匀的现象。

(3)应设有适当的进料口和出料口,以便于材料的进出。

2、传动系统设计传动系统是混凝土搅拌机的动力来源,其设计应考虑到设备的运行效率和稳定性。

一般来说,传动系统应具有以下特点:(1)能够提供足够的动力,保证混凝土搅拌机的正常运行。

(2)具有较高的传动效率,以减少能源消耗。

(3)具有过载保护功能,以避免设备损坏和安全事故。

3、控制系统设计控制系统是混凝土搅拌机操作的关键部分,其设计应考虑到设备的易用性和可靠性。

一般来说,控制系统应具有以下特点:(1)能够实现远程控制和自动化操作,以提高生产效率。

(2)具有简单明了的操作界面,以便于操作人员使用。

(3)具有故障诊断和报警功能,以便于及时发现和处理问题。

三、材料选择与优化混凝土搅拌机的材料选择与优化对于设备的性能和使用寿命具有重要影响。

一般来说,应选择高质量的材料,如不锈钢和高强度合金钢等,以保证设备的强度和耐用性。

同时,还应考虑材料的加工性和经济性,以实现设备的优化设计。

四、总结混凝土搅拌机的结构设计是保证设备性能和使用寿命的关键因素。

在设计中,应充分考虑设备的混合效率、易用性、耐用性和安全性等多个方面,以实现设备的优化设计。

还应注重材料的选择与优化,以提高设备的性能和使用寿命。

混凝土搅拌机设计说明书

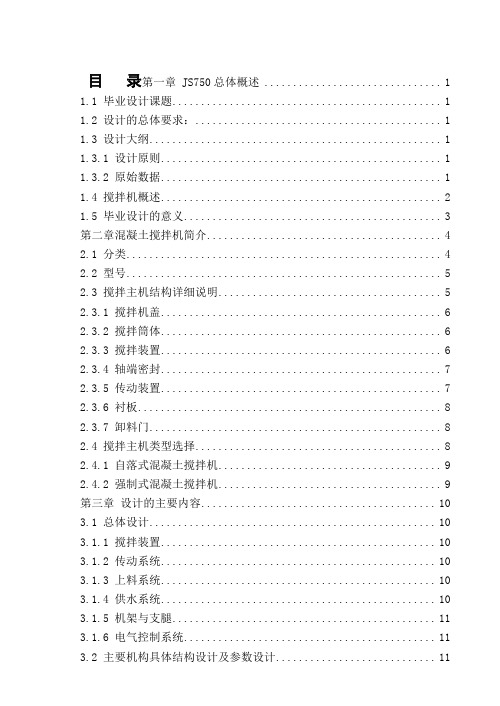

目录第一章 JS750总体概述 (1)1.1 毕业设计课题 (1)1.2 设计的总体要求: (1)1.3 设计大纲 (1)1.3.1 设计原则 (1)1.3.2 原始数据 (1)1.4 搅拌机概述 (2)1.5 毕业设计的意义 (3)第二章混凝土搅拌机简介 (4)2.1 分类 (4)2.2 型号 (5)2.3 搅拌主机结构详细说明 (5)2.3.1 搅拌机盖 (6)2.3.2 搅拌筒体 (6)2.3.3 搅拌装置 (6)2.3.4 轴端密封 (7)2.3.5 传动装置 (7)2.3.6 衬板 (8)2.3.7 卸料门 (8)2.4 搅拌主机类型选择 (8)2.4.1 自落式混凝土搅拌机 (9)2.4.2 强制式混凝土搅拌机 (9)第三章设计的主要内容 (10)3.1 总体设计 (10)3.1.1 搅拌装置 (10)3.1.2 传动系统 (10)3.1.3 上料系统 (10)3.1.4 供水系统 (10)3.1.5 机架与支腿 (11)3.1.6 电气控制系统 (11)3.2 主要机构具体结构设计及参数设计 (11)3.2.1 搅拌装置 (11)3.2.2 传动系统 (15)3.2.3 上料系统 (16)3.2.4 供水系统 (19)3.2.5 电气控制系统 (21)3.2.6 机架与支腿 (21)JS750混凝土搅拌机设计摘要:本次设计的JS750混凝土搅拌机是我们的主要设计机型。

它是强制式卧轴混凝土搅拌机中的一种,强制式混凝土搅拌机不仅能搅拌干硬性混凝土,而且能搅拌轻骨料混凝土,能使混凝土达到强烈的搅拌作用,搅拌非常均匀,生产率高,质量好,成本低。

它是目前国内较为新型的搅拌机,整机结构紧凑、外型美观。

其主要组成结构包括:搅拌装置,搅拌传动系统,上料、卸料系统,供水系统,机架及行走系统,电气控制系统,润滑系统等。

主要设计计算内容是JS750混凝土搅拌机机架的设计,主要包括:整体结构方案的确定、电动机的选择和主要参数计算、联轴器选型、搅拌轴的设计与校核、轴承的润滑密封、润滑系统的设计、JS750混凝土搅拌机的装配图及零部件图的绘制。

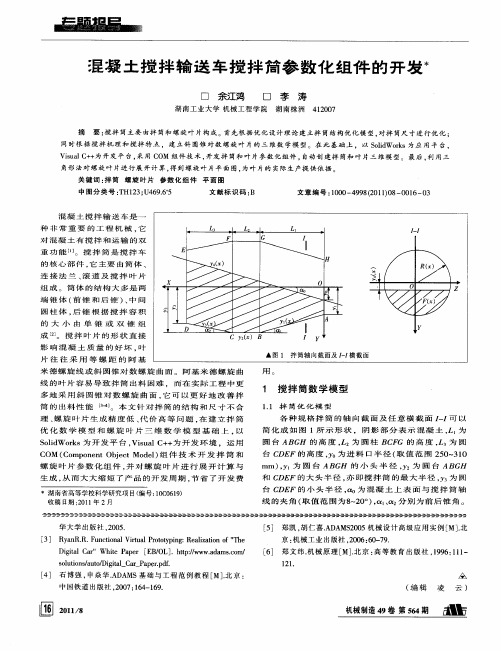

混凝土搅拌输送车搅拌简参数化组件的开发

圆 台 ABGH 的 高 度 , 为 圆 柱 BC G 的 高 度 , 为 圆 : F , 台 C F 的 高 度 , 0 进 料 口 半 径 ( 值 范 围 2 0 31 DE y为 取 5~ 0

mm) Y 为 圆 台 ABG 的 小 头 半 径 , 为 圆 台 ABG ,l H H

Vsa C + i l + 为开 发 平 台 , 用 C M 组 件 技 术 , 发 拌 筒 和 叶 片 参 数 化 组 件 , u 采 O 开 自动 创 建 拌 筒 和 叶 片 三 维 模 型 。最 后 . 用 三 利 角形 法对 螺 旋 叶 片 进 行展 开 计 算 , 到 螺 旋 叶 片平 面 图 , 叶 片 的 实 际生 产 提 供依 据 得 为 关键词 : 拌筒 螺 旋 叶 片 参 数化 组件 平 面 图 中 图分 类 号 :H13 U 6 .5 T 2 ; 4 96 文 献 标 识码 : B 文 章 编 号 :0 0 4 9 f0 10 — 0 6 0 10 — 9 82 1)8 0 1 — 3

, L +L + I 2 L3

=

J U

』 一

F( ) x xd

( 6)

造 , 需 要 提 供 零 件 的 设 计 参 数 , 参 数 化 组 件 自动 生 只 由 成 模 型 。其 最 大 特 点 是 底 层 功 能 由 三 维 软 件 设 计 系 统

提 供 , 原 来 系 统 有 很 大 的 依 赖 性 , 是 可 以 大 大 提 高 对 但 应 用 软 件 的 开 发 效 率 。 参 数 化 设 计 方 法 非 常 适 用 于 复

.

设 有 一 空 间 曲线 , 与 Z轴 的 夹 角 恒 为 常 数 , 其 长 度为 d 则其 方程 可 以写 为 : ,

混凝土搅拌车设计说明

1.前言1.1 混凝土搅拌车的介绍商品混凝土的发展从根本上改变了传统上工地自制混凝土,用翻斗车或自卸卡车进行输送,就近使用的落后生产方式,建立起一种新的生产方式,即许多施工工地所需要的混凝土,都由专业化的混凝土工厂或大型混凝土搅拌站集中生产供应,形成以混凝土制备地点为中心的供应网。

由于混凝十工厂便于应用现代电子技术,使用计算机控制生产,可以得到精确配比和均质拌合的混凝土,使混凝土质量大大提高,所以对于整个施丁工程起到良好的促进作用。

但是混凝土的商品化生产,势必把混凝土从厂站输送到各个需求工地之间的距离相应加长,有些供应点甚至很远。

当混凝土的输舒巨离(或输送时间)超过某一限度时,叮燃使用一般的运输机械进行输送,混凝土就可能在运输途中发生分层离析,甚至初撇见象,严重影响混凝土质量,这是施工所不允许的。

因此为了适应商品混凝土的输送,发展了一种运送混凝土的专用机械—混凝土搅拌运输车(以下简称搅拌运输车)。

图1.1所示就是这种搅拌运输车的外形和基本结构。

搅拌运输车多作为混凝十工厂或搅拌站的配套运输机械,通过搅拌运输车将混凝土工厂、搅拌站与许多施工工地联系起来,如与混凝土输送泵配合使用,在施工现场进行“接力”输送,则可以完全不再需要人力的中间周转而将混凝土连续不断的送到施工浇注点,实现混凝土输送的高效能和全部机械化。

搅拌运输车实际上就是在载重汽车或专用运载底盘上安装一种独特的混凝土搅拌装置的组合机械,它兼有载运和搅拌混凝土的双重功能,可以在运送混凝土的同时对其进行搅动或搅拌。

因此能保证输送混凝土的质量,允许适当延长运距(或运送时间)。

基于搅拌运输车的上述工作特点,通常可以根据对混凝土运距长短、现场施工条件以与对混凝土的配比和质量的要求等不同情况,采取下列不同的工作方式:(1)预拌混凝土的搅动运输这种运输方式是搅拌运输车从混凝土工厂装进已经搅拌好的混凝土,在运往工地的路途中,使搅拌筒作大约1-3r/min的f氏速转动,对运输运的混凝土不停地进行搅动,以防止出现离析等现象,从而使运到工地的混凝土质量得到控制,并相应增长运距。

混凝土搅拌车搅拌筒设计基本方法

混凝土搅拌车搅拌筒设计基本方法1.混凝土搅拌筒主要结构尺寸的确定根据中华人民共和国建筑工业行业标准JG/T5094-1997《混凝土搅拌运输车》,搅拌筒的斜置角α的取值可参照下表1.1:)由于运输车必须保证在坡度为14%的路面上行驶且出料口面对下坡方向时不产生外溢,故在计算搅拌罐的额定装载容量时取混凝土与搅拌轴线的夹角0arctan(0.14)8ααα=+≈+搅拌筒目前一般采用梨形,底部(称为后锥)是较短的锥形,中部是圆柱形,上部(前锥)是较长的锥形,研究发现:搅拌筒中下部的外形接近球体形状为最佳,这时,不仅搅拌效果好,搅拌效率高,而且也因搅拌筒重心适当前移,对合理分配运载底盘前后桥负荷,提高搅拌输送车的装载能力是有利的。

因此,设计时,后锥加上球冠的长度基本等于中圆的半径。

具体参见图1.1所示:设前锥长为1L ,中圆柱长为2L ,后锥长为3L ,中圆半径r ,则根据交通法规的要求搅拌筒的最大半径, 1.25r m ≤11L c r =⋅ 1-1 32L c r =⋅ 1-212~~c c 取值范围1.4 1.8取值范围0.80.972r 为进料口半径,取值范围250-310mm中圆的长度要结合搅拌筒的额定容积确定。

前锥角114.2~16.1θ取值范围 后锥角215~20θ取值范围2.搅拌筒几何容积与装载容积的计算2.1积分计算方法 2.1.1圆柱截段计算公式如图2.1所示: 2.1计算示意图3[(1)arccos(1)a h b b V R b R R =--+ 2-1若α 为已知,hb可用代替cot α 2.1.2圆锥截段计算公式121133b V HS hS =- 2-2sin()cos ah αββ=⋅+ 其中,圆锥截段弓形的面积2111arccos ()R h S R R h R-=- 2-3其计算分三种情况a.当αβ<,21cos ()1cos c αβ=-,为正值211232111(24b b S l c c =+⋅ 2-4式中,cos H al α-= b.αβ=322S l = 2-5c.αβ>21112321112(arccos(1)24()b b c l S l c c b =+⋅+- 2-6 2.1.3圆柱段搅拌筒计算图2.2圆柱截台计算示意图V 1是一圆柱截台,是两个圆柱截段之差112a a V V V =-32211111113222222222[3(1)arccos(1)(323[3(1)arccos(1)(323a a h b bV R R Rb b b R R h b b V R R Rb b b R R=--+-+=--+-+30112211222221122{3[(1)arccos(1)(1)arccos(1)]3()(32(32h b b b bV R b b R R R R R Rb b R Rb b =-----+--+--+ 2-72.1.4前锥圆锥段搅拌筒计算V 2是一个圆锥台截段,圆台截段就是两个圆锥截段之差,如图2.3所示:图2.3 小圆锥截台计算示意图''2121211()()33V HS hS HS hS =---''211221[()()]3V H S S h S S =--- 2-82.1.5后锥圆锥段截台计算公式V 3是从一个圆台体减去一个圆台截体,如图2.4,计算公式如下22'301111()3V H R RR R V π=++⋅-22''3011112211()[()()]33V H R R R R H S Sh S S π=++⋅---- 2-9图2.4 圆锥截台计算示意图2.2.经验公式搅拌筒设计的最大装载容积V 与搅拌筒的几何容积V j 存在以下经验公式:0.5~0.65jVV ≤ 2.3.重心位置的计算112233123112233123()/()()/()X V X V X V X V V V Y VY V Y V Y V V V =++++⎧⎨=++++⎩ 2-10体积的计算如前其中,(1,2,3)i i X Y i =是各段重心的坐标3.驱动功率的计算3.1搅拌力矩曲线混凝土搅拌的过程力矩曲线变化规律如图3.1所示:图3.1搅拌力矩曲线0~1:加工工序,搅拌筒以14-18rmp 正转,在大约10min 的加料的时间里,搅拌筒的驱动力矩随着混凝土不断被加入而逐渐增大,在即将加满时,力矩反而略有下降;1~2:运料工序,在卸料地点,搅拌输送车停驶,搅拌筒从运拌状态制动,转入14-18rPm 的反转卸料工况,搅拌筒的驱动力矩在反转开始的极短时间内陡然上升,然后迅速跌落下来;4~5:卸料工序,搅拌筒继续以14-18rPm 的速度反转,驱动力矩随混凝土的卸出而逐渐下降;5~6:空筒返回,搅拌筒内加入适量清水,返程行驶中搅拌筒作3rPm 的返向转动,对其进行清洗,到达混凝土工厂,排出污水,准备下一个循环。

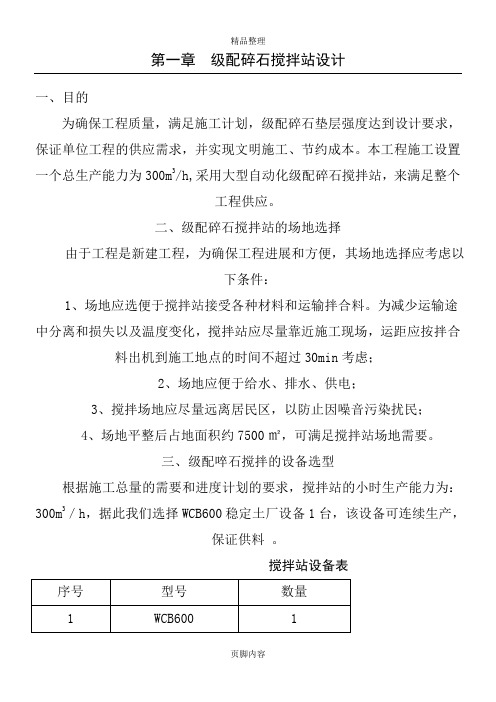

第一章混凝土搅拌站设计说明

第一章级配碎石搅拌站设计一、目的为确保工程质量,满足施工计划,级配碎石垫层强度达到设计要求,保证单位工程的供应需求,并实现文明施工、节约成本。

本工程施工设置一个总生产能力为300m3/h,采用大型自动化级配碎石搅拌站,来满足整个工程供应。

二、级配碎石搅拌站的场地选择由于工程是新建工程,为确保工程进展和方便,其场地选择应考虑以下条件:1、场地应选便于搅拌站接受各种材料和运输拌合料。

为减少运输途中分离和损失以及温度变化,搅拌站应尽量靠近施工现场,运距应按拌合料出机到施工地点的时间不超过30min考虑;2、场地应便于给水、排水、供电;3、搅拌场地应尽量远离居民区,以防止因噪音污染扰民;4、场地平整后占地面积约7500㎡,可满足搅拌站场地需要。

三、级配啐石搅拌的设备选型根据施工总量的需要和进度计划的要求,搅拌站的小时生产能力为:300m3/h,据此我们选择WCB600稳定土厂设备1台,该设备可连续生产,保证供料。

搅拌站设备表四、水泥储运设施本搅拌站使用散装水泥,共设有2个80T散装水泥储罐。

水泥的运输主要考虑水泥生产厂家供应运输,另自备1台30吨散装水泥罐车,作为应急辅助运输。

保证工程进展快速不中断,确保工程按时按量完成。

五、砂、石、石粉储运设施集中搅拌站设有3000㎡的砂、石堆石粉料储料场。

配有两台ZL-30装载机进行堆料及向搅拌机骨料仓装料。

六、拌合料输送拌合料采用自卸车运送至摊铺现场。

本站准备10台/12m3输送车作为混合料的主要输送设备,可确保工程混合料的输送。

第二章级配碎石搅拌站场地建设施工方案一、施工便道本场地施工便道,施工中必须考虑新修便道宽度达到8.5米。

便道按要求沿线设安全警示牌,保证道路行车安全通畅行驶。

二、施工用水搅拌站取水为饮用水,便利可行。

三、施工用电在现场安设变压器一台,型号拟用650KVA,现场临时施工用电暂时采用380KW柴油电机组发电,以供场区生产生活。

柴油发电机可做后期运营的备用电源,保证设备不断生产运营。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

211(0.6~0.8)

2dSddh() 3-5

3(0.5~0.7)Sdh2 3-6

3

2(0.3~0.5)

ddSh 3-7

1

2

'

121211()()

3VHShSHShS

'

11221[()()]

VHSShSS 2-8

后锥圆锥段截台计算公式

是从一个圆台体减去一个圆台截体,如图2.4,计算公式如下

2'

01111()

VHRRRRV

2''

011112211()[()()]

74.11 380304

()=1-cos(t)t,(0/2)t

,

5.1、5.2、5.3,是分别采用等角对数螺旋线、等变角对数螺旋线和非等变

等角对数螺旋线正视图和右视图

5.2等变角对数螺旋线正视图和右视图

5.3非等变角对数螺旋线正视图和右视图

而非等变角对数螺旋线的拟合效果最为光顺,而且螺旋角是变化的,很

螺旋角之间存在着90的关系。总的来说,

越大搅拌性能越好,但出料性能越差,因此,在设计时,要综合考虑

因此设计时在满足物料下滑(一

30)的前提下尽量加大螺旋升角;但为了避免前锥积料、改善出料

为提高搅拌性能应适当提高螺旋叶片顶端

为改善出料性能应使螺旋叶片直纹与搅拌简轴线有一定夹角;实践中,

从而较好地实现这两种功能,也

关于8.5LP搅拌罐的有关探讨及重新设计

11

11

2

112()arccos(1)24()bbclSlblclccb 2-6

圆柱段搅拌筒计算

b1

h2RDECAB

2.2圆柱截台计算示意图

是一圆柱截台,是两个圆柱截段之差

12aaVVV

222

11

1111

222

22

2222

[3(1)arccos(1)(32)2]3[3(1)arccos(1)(32)2]3aahbbVRRRbbRbbbRRhbbVRRRbbRbbbRR

M

——搅拌筒脚板阻力矩;

0.8-0.9

——考虑峰值的影响系数,1.2-1.4;

——转速,rpm

、搅拌出料机理

物料下滑角

物料的下滑角

(坍落度)不

其下滑角的大小也不同。图4.1是混凝土下滑角与坍落度s关系曲线图,

4.1—s关系曲线图

s<5 cm的混凝土为干硬性混凝土),

S的方向。如图4.2所示,

r——偏心距,一般取0.1m;

——混凝土重量

搅拌筒驱动功率的计算

按求得的拌筒搅拌阻力矩,再根据传动系统的总效率,拌筒与支撑系统的

M

及拌筒转速n,即可求出搅拌筒的驱动功率N(kw)

)/716.2/716.2NCMMnCMn

支 3-12

M

——搅拌筒支撑机构所克服的摩擦阻力矩;

,(1,2,3)

iXYi是各段重心的坐标

驱动功率的计算

搅拌力矩曲线

3.1所示:

4321

Nm

3.1搅拌力矩曲线

:加工工序,搅拌筒以14-18rmp正转,在大约10min的加料的时间里,搅拌

在即将加满时,力矩反而略有

:运料工序,在卸料地点,搅拌输送车停驶,搅拌筒从运拌状态制动,转入

的反转卸料工况,搅拌筒的驱动力矩在反转开始的极短时间内陡然上

322dddddddd

拌合料与搅拌叶片间的摩擦阻力矩M

aKFFF1d2RRrr

3.2 螺旋叶片断面投影

3.2 为拌筒内螺旋叶片的端面投影。任取一半径r,该半径对应的叶片螺旋

k

近似认为对应于各r处的螺旋开角,均等于中径上的螺旋开角)。

22cos)2dMrfdAKKVrdr叶摩= =(

流动阻力矩

)/cosdArdr

p,则取微元面积上的法向阻力

pdFpdArdr

2tan

dFdFprdr周向流阻

tan

dMrdFprdr

33222tan()3RRMdMpRR流阻流阻 3-9

p值的确定较复杂,除与搅拌筒和叶片的结构参数有关外,还与混凝上的水

前锥螺旋叶片主要是实现快速卸料,并起一定拌和作用,而且避免出料

实际设计时,越靠近出口的位置越要选用大的螺旋角,即小的螺旋

非等边角对数螺旋线设计搅拌叶片理论

cossin0sinexp(sin/tan)sincos00

01cosxyz (5-1)

为螺旋角,

为初始极径;为半锥角;为螺旋转角。

(30.1)9.810(40.1)9.810ksks

k

——粘着系数,kN/m2;

——速度系数,kN/m2;

——拌合料速度;

——混合料的坍落度。

'

3

'

2

1()22iiiiiiiddMfSkkVS筒摩 3-4

ii

VSd搅拌螺旋叶片外圆线速度锥筒各段内表面与混凝土实际摩擦面面积锥筒各段试验计算直径搅拌螺旋叶片外圆线速度。

5-1搅拌叶片设计参数

B(mm)

81.365.78()t 15.89 10

90 380

67.7 0 19

74.11 380

83.3494.579()t 19.76 7

(为叶片螺旋角)

当拌筒转到90<<180时,面积元A到达位置4。当S线的倾角>时,物

S线下滑。此时,S线指向离开筒壁,达不到出料目的。

≥时,面积元A的S线下滑指

、搅拌叶片设计

搅拌叶片设计原则

一般在前锥和后锥段采用对数圆锥螺旋线,中圆

搅拌罐的搅拌和出料性能与螺旋线的螺旋升角和螺旋角有着

——拌合料与搅拌螺旋叶片间的相对滑移速度

2260cos30cos2

nrnrVnrdMKKrdr叶摩 则

212

344

2121()230cos2()()

60cosRRnrMKKrdrKnKRRRR叶摩 3-8

R

——搅拌螺旋叶片断面投影最小半径

——搅拌螺旋叶片断面投影最大半径

:卸料工序,搅拌筒继续以14-18rPm的速度反转,驱动力矩随混凝土的卸出

:空筒返回,搅拌筒内加入适量清水,返程行驶中搅拌筒作3rPm的返向转动,

驱动阻力矩计算

搅拌筒驱动阻力矩由拌筒与支承系统的摩擦阻力矩与拌筒搅拌阻力矩共同

MM

支 3-1

H的最大倾斜线AC。

4.2 斜面及最大倾斜面s方向

4.2可得:

sinsin/cossin/cos

n 4-1

cos()coscossinsscoin

(sin/sitncos)/sinna

4-2

)

ah

2

11arccos2()RhSRRhRh

2-3

bhR

当,2

cos()1

c,为正值

1111

1

11

2

1122()ln()24clbcblclbbSlblclccb 2-4

Hal

8tansin

Sal 2-5

=90,S线与n

=90,S线垂直指向筒壁。物料积在筒壁处。

当拌筒转到0<<90时,面积元A处于位置2。n线倾角

=90-,S线斜

角足够大,使线倾角大于物料下滑角,物料就沿S线方

线方向下滑出料。

当拌筒转到=90时,面积元A处于位置3。S线与线重合,以达到最大值,

==,若>,物料也将顺着筒壁沿线方向下滑出料。但当<时,

MMMM

叶摩流阻偏 3-2

积分公式计算方法

拌合料与筒壁间的摩擦力矩M

3.1,拌合料与筒壁或与搅拌叶片间的单位摩擦力f

3.1装满拌合料的搅拌筒剖面图

2fkkV 3-3

1122

2

22222

1112222{3[(1)arccos(1)(1)arccos(1)]3()(32)2](32)2}hbbbbVRbbRRRRRRbbRbbRRbbRbb 2-7

前锥圆锥段搅拌筒计算

是一个圆锥台截段,圆台截段就是两个圆锥截段之差,如图2.3所示:

H

S'S'βα

HR

2.3 小圆锥截台计算示意图

2Lcr 1-2

~~cc取值范围1.41.8取值范围0.80.97

r为进料口半径,取值范围250-310mm

14.2~16.1取值范围

15~20取值范围

搅拌筒几何容积与装载容积的计算

积分计算方法

圆柱截段计算公式

混凝ቤተ መጻሕፍቲ ባይዱ搅拌筒主要结构尺寸的确定

JG/T5094-1997《混凝土搅拌运输

,搅拌筒的斜置角α的取值可参照下表1.1:

m3) 搅拌倾斜角() 拌筒最大转速

r/min)

,(1.5),2.0,(2.5) 18~20

~18 3.0,(4.0),4.5,(5.0),6.0 16~18

7.0),8.0,(9.0),10.0,12.0 10~15

14%的路面上行驶且出料口面对下坡方向时

arctan(0.14)8

201

α

1.1搅拌罐体图

底部(称为后锥)是较短的锥形,中部是圆柱形,

提高搅拌输送车的装载能力是有利的。因此,设计

1.1所示:

L,中圆柱长为2L,后锥长为3L,中圆半径r,则根据交通法

rm

1Lcr 1-1

是一定值时,螺旋线为等角对数(圆锥)螺旋线;当是一个变量时,该

可以表示为:

()ct (5-2)