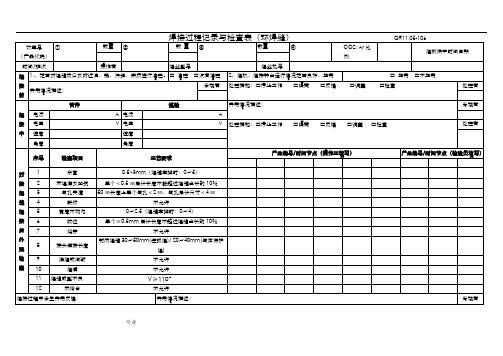

焊接自检记录表

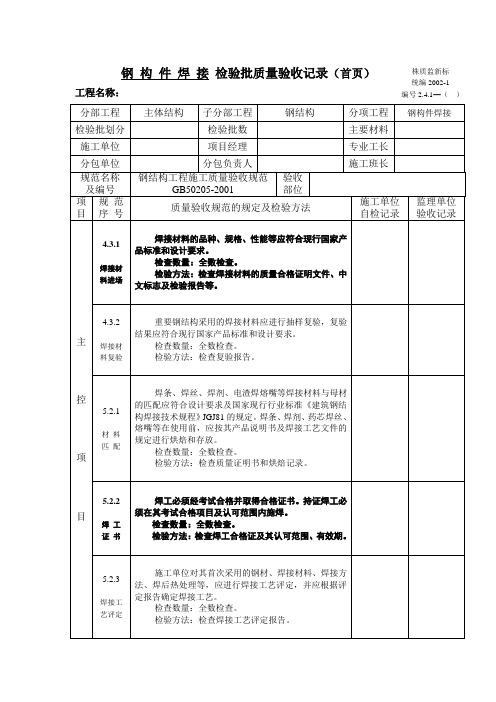

钢 构 件 焊 接 检验批质量验收记录

检查数量:按量抽查1%,且不应少于10包。

检验方法:观察检查。

5.2.7

预热和后热处理

对于需要进行焊前预热或焊后热处理的焊缝,其预热温度或后热温度应符合国家现行有关标准的规定或通过工艺试验确定。预热区在焊道两端,每侧宽度均应大于焊件厚度的1.5倍以上,且不应小于100mm;后热处理应在焊后立即进行,保温时间应根据板厚按每25mm板厚1h确定。

检查数量:每批同类构件抽查10%,且不应少于3件;被抽查构件中,每种焊缝按数量各抽查5%,总抽查处不应少于5处。

检验方法:观察检查。

钢构件焊接检验批质量验收记录(尾页)

表5.2.4一、二级焊缝质量等级及缺陷分级

焊缝质量等级

一级

二级

内部缺陷超声波探伤

评定等级

Ⅱ

Ⅲ

检验等级

B级

B级

探伤比例

100%

20%

内部缺陷射线探伤

检验方法:检查焊接工艺评定报告。

钢构件焊接检验批质量验收记录(中1页)

项目

规范

序号

质量验收规范的规定及检验方法

施工单位自检记录

监理单位验收记录

主

控

项

目

5.2.4

内部

缺陷

设计要求全焊透的一、二级焊缝应采用超声波探伤进行内部缺陷的检验,超声波探伤不能对缺陷作出判断时,应采用射线探伤,其内部缺陷分级及探伤方法应符合现行国家标准《钢焊缝手工超声波探伤方法和探伤结果分级法》GB11345或《钢熔化焊对接接头射线照相和质量分级》GB3323的规定。

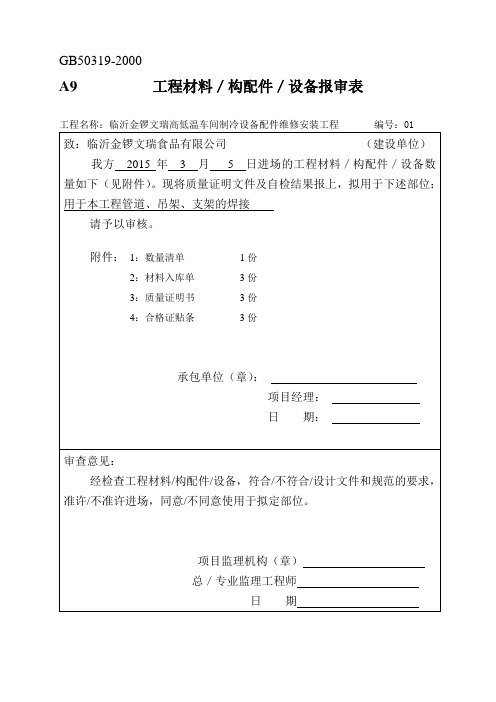

焊接材料报验表

GB50319-2000A9 工程材料/构配件/设备报审表工程名称:临沂金锣文瑞高低温车间制冷设备配件维修安装工程编号:01致:临沂金锣文瑞食品有限公司(建设单位)我方2015 年 3 月5日进场的工程材料/构配件/设备数量如下(见附件)。

现将质量证明文件及自检结果报上,拟用于下述部位:用于本工程管道、吊架、支架的焊接请予以审核。

附件:1:数量清单1份2:材料入库单3份3:质量证明书3份4:合格证贴条3份承包单位(章):项目经理:日期:审查意见:经检查工程材料/构配件/设备,符合/不符合/设计文件和规范的要求,准许/不准许进场,同意/不同意使用于拟定部位。

项目监理机构(章)总/专业监理工程师日期材料、成品、半成品进场验收记录0 0 1工程名称临沂金锣文瑞高低温车间制冷设备配件维修安装工程施工单位济南大森制冷工程有限公司分项工程名称管道及配件安装建设单位临沂金锣文瑞食品有限公司序号产品名称型号规格数量合格证号复验记录复验量检测手段1 电焊条E4303(J422)Φ3.2mm 150箱附后150箱合格证、材质单、外观、工艺性能2 氩弧焊丝THT-304 Φ2.5mm 100KG 附后80KG 合格证、材质单、外观、工艺性能3 氩弧焊丝THT50-6(ER50-6)Φ2.5mm 100KG 附后80KG合格证、材质单、外观、工艺性能4567891011验收结论:1.经检验该焊材符合合同及招标文件要求;2.合格证、材质单、齐全;3.外观、工艺性能符合要求,验收合格,同意入库;施工单位:项目专业技术(质量)负责人:专业质量检查员:(公章)年月日建设单位:(建设单位项目专业技术负责人):年月日焊接材料验收入库单工程名称:临沂金锣文瑞高低温车间制冷设备配件维修安装工程编号:001焊材名称焊条牌号E4303(J422) 焊材编号T1501-01 规格Φ3.2 数量150箱进场日期2015-03-05供货单位济南天瑞登峰焊接材料有限公司生产厂家淄博齐鲁焊业有限公司出厂日期2014-03-02质证书号20145251 批号059 焊材标准GB/T5117-2012 NB/T47018-2011检验结果质证书审查符合要求焊条外观质量包装受潮情况药皮锈蚀情况良好未受潮良好无腐蚀工艺性能符合工艺要求工艺性能试验报告单号20145251焊丝包装检查锈蚀情况直径实测尺寸,mm焊剂包装检查受潮情况颗粒检查复检结果及报告编号(当有复验要求时):结论经检验该焊材符合GB/T5117-2012 NB/T47018-2011标准,验收合格,同意入库。

钢筋及预埋件隐蔽工程检查验收记录表

8、钢筋锈蚀程度:

9、保护层厚度及垫块材料:

10、予埋件数量及位置:

11、其它:

自检意见

及签名

建设单位

监理单位

施工单位

参加单位

现场代表:

年 月 日

监理工程师:

年 月 日

质 检 员:Байду номын сангаас

施工负责人:

技术负责人:

年 月 日

参加人:

年 月 日

钢筋及预埋件隐蔽工程检查验收记录表

工程名称

工程部位

建设单位

施工单位

监理单位

设计单位

检 查 项 目 及 检 查 内 容

1、钢筋编号、数量、品种、规格及长度:

2、焊接材料品种:

3、主要的钢筋编号、接头类型、帮条规格及接头尺寸:

4、钢筋焊接接头外观质量:

5、主要钢筋的接头位置:

6、主要钢筋的安装位置、间距:

钢结构自检记录

钢结构自检记录钢结构作为一种广泛应用于建筑领域的结构形式,其质量和安全性至关重要。

为了确保钢结构的质量符合设计要求和相关标准,我们进行了全面的自检工作,并将自检结果记录如下。

一、工程概述本次自检的钢结构工程位于_____,是一个_____(建筑用途)的项目。

钢结构的主体部分包括钢梁、钢柱、钢桁架等,总用钢量约为_____吨。

二、自检依据1、设计图纸和相关技术文件2、《钢结构工程施工质量验收规范》(GB50205-2020)3、《钢结构设计标准》(GB50017-2017)三、自检内容及结果1、原材料检验钢材:对进场的钢材进行了品种、规格、性能等方面的检验。

检查了钢材的质量证明书、化学成分分析报告和力学性能试验报告。

结果表明,所使用的钢材均符合设计要求和相关标准。

焊接材料:对焊接材料的品种、规格、烘焙记录等进行了检查。

焊接材料的质量符合相关标准,烘焙记录完整。

高强度螺栓:对高强度螺栓的性能等级、规格、扭矩系数等进行了检验。

高强度螺栓的质量合格,扭矩系数符合要求。

2、构件制作切割:检查了构件切割面的平整度、粗糙度和坡口尺寸。

切割质量良好,符合规范要求。

矫正和成型:对构件的矫正和成型工艺进行了检查,构件的形状和尺寸偏差在允许范围内。

制孔:检查了构件的螺栓孔、铆钉孔的孔径、孔距和孔边距。

制孔精度符合设计要求和规范规定。

3、焊接质量焊缝外观:对焊缝的表面质量进行了检查,包括焊缝的形状、尺寸、咬边、气孔、夹渣等缺陷。

焊缝外观质量良好,无明显缺陷。

焊缝内部质量:采用无损检测方法(如超声波探伤、射线探伤等)对焊缝内部质量进行了检测。

检测结果表明,焊缝内部质量符合设计要求和规范规定。

4、构件安装基础验收:对钢结构基础的轴线、标高、地脚螺栓位置等进行了检查,基础验收合格。

构件安装精度:检查了构件的垂直度、水平度、轴线偏差等安装精度指标。

构件安装精度符合设计要求和规范规定。

连接节点:对连接节点的螺栓连接、焊接连接等进行了检查。

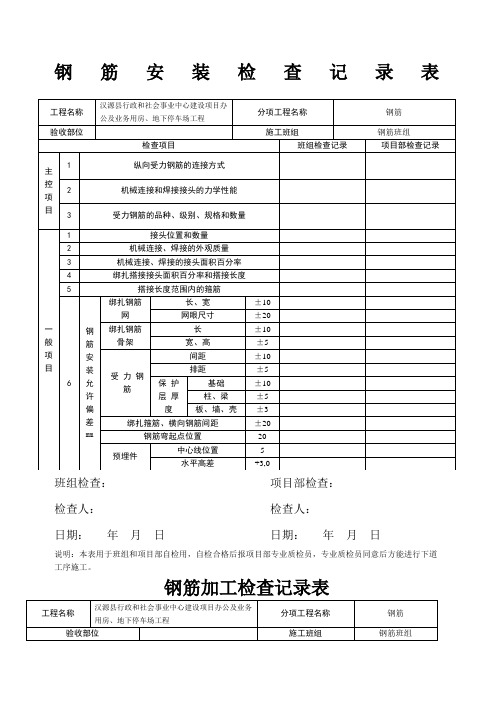

钢筋自检表

日期:年月日日期:年月日

说明:本表用于班组和项目部自检用,自检合格后报项目部专业质检员,专业质检员同意后方能进行下道工序施工。

验收部位

施工班组

钢筋班组

检查项目

班组检查记录

项目部检查记录

主控项目

1

力学性能检验

2

抗震用钢筋强度量测值

3

化学成分等专项检验

4

受力钢筋的弯钩和弯折

5

箍筋弯钩形式

一般项目

1

外观质量

2

钢筋调直

3

钢筋加工的形状、尺寸

受力钢筋顺长度放向全长的净尺寸

±10mm

弯起钢筋的弯折位置

±20mm

箍筋内净尺寸

±5mm班ຫໍສະໝຸດ 检查:项目部检查:预埋件中心线位置

5

水平高差

+3,0

班组检查:项目部检查:

检查人:检查人:

日期:年月日日期:年月日

说明:本表用于班组和项目部自检用,自检合格后报项目部专业质检员,专业质检员同意后方能进行下道工序施工。

钢筋加工检查记录表

工程名称

汉源县行政和社会事业中心建设项目办公及业务用房、地下停车场工程

分项工程名称

钢筋

3

机械连接、焊接的接头面积百分率

4

绑扎搭接接头面积百分率和搭接长度

5

搭接长度范围内的箍筋

6

钢筋安装允许偏差mm

绑扎钢筋网

长、宽

±10

网眼尺寸

±20

绑扎钢筋骨架

长

±10

宽、高

±5

受 力 钢 筋

间距

±10

排距

±5

保 护层 厚度

基础

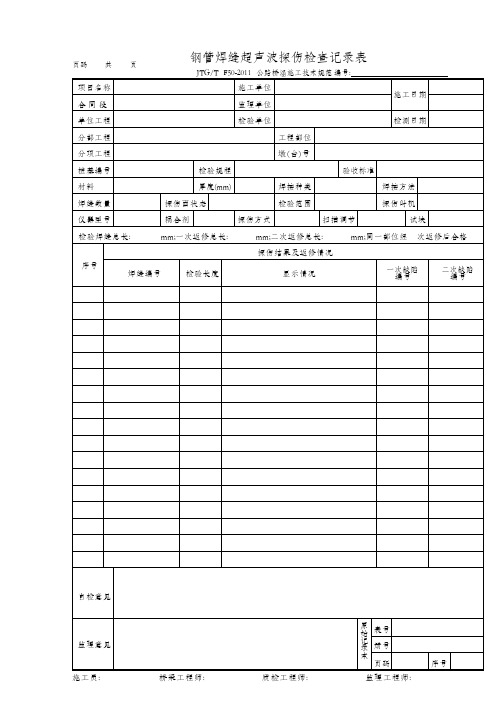

钢管焊缝超声波探伤检查记录表

试块

检验焊缝总长:mm;一次返修总长:mm;二次返修总长:mm;同一部位经次返修后合格

序号

探伤结果及返修情况

焊缝编号

检验长度

显示情况

一次缺陷编号

二次缺Байду номын сангаас编号

自检意见

监理意见

原始记录本

表号

册号

页码

序号

施工员:桥梁工程师:质检工程师:监理工程师:

页码共页

钢管焊缝超声波探伤检查记录表

JTG/TF50-2011公路桥涵施工技术规范编号:

项目名称

施工单位

施工日期

合 同 段

监理单位

单位工程

检验单位

检测日期

分部工程

工程部位

分项工程

墩(台)号

桩基编号

检验规程

验收标准

材料

厚度(mm)

焊接种类

焊接方法

焊缝数量

探伤面状态

检验范围

探伤时机

仪器型号

耦合剂

探伤方式

焊接过程特殊过程确认记录表

焊接过程特殊过程确认

记录表

文档编制序号:[KK8UY-LL9IO69-TTO6M3-MTOL89-FTT688]

特殊过程确认记录表

附件一

焊接工上岗考核试卷

姓名:得分:

问答题:第5和9题每题各15分,其他每题10分.

一、焊接机在开机之前要检查哪些事项?

二、如何对机器进行清理?

三、操作过程中要注意哪些安全事项?

四、如何对不同的产品进行标识别?

五、怎么判断产品是符合客户要求的?你在操作的过程中多如何去做了?

六、发生品质问题是如何处理的?

七、机器的日常保养都要做哪些工作?

八、关闭机器后要确认哪些事项?

九、解释什么是5S,以及作好5S的好处?。

焊接过程记录与检查表

. . .. . .

焊接过程记录与检查表(环焊缝)

.. .专业. .

说明:1―记录频率:每隔2小时/次。

2―检验人员检查操作者是否按操作者自检记录表容执行

.. .专业. .

. . .. . .

焊接过程记录与检查表(角焊缝)

.. .专业. .

说明:1――记录频率:每隔2小时/次。

2――检验人员检查操作者是否按操作者自检记录表容执行

.. .专业. .

说明:1――记录频率:每隔2小时/次。

2――检验人员检查操作者是否按操作者自检记录表容执行.. .专业. .

. . .. . .

焊接过程记录与检查表(闪光对接焊)

.. .专业. .

说明:1――记录频率:每隔2小时/次。

2――检验人员检查操作者是否按操作者自检记录表容执行.. .专业. .

. . .. . .

焊接过程记录与检查表(电阻对接焊)

.. .专业. .

说明:1――记录频率:每隔2小时/次。

2――检验人员检查操作者是否按操作者自检记录表容执行.. .专业. .。

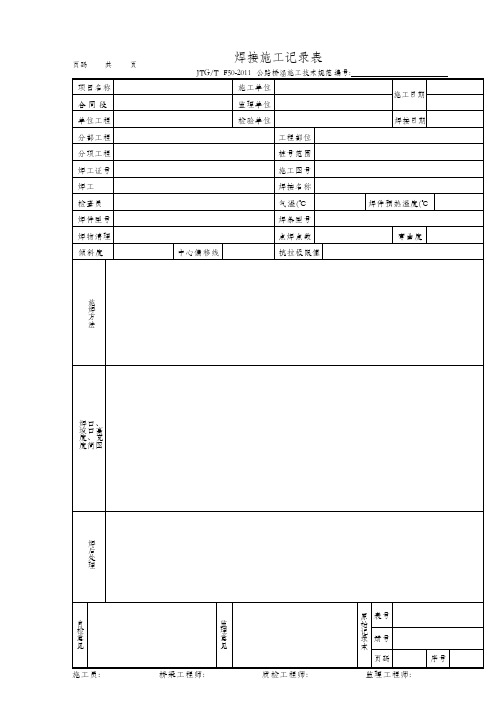

焊接施工记录表

焊接施工记录表

JTG/TF50-2011公路桥涵施工技术规范编号:

项目名称

施工单位

施工日期

合 同 段

监理单位

单位工程

检验单位

焊接日期

分部工程

工程部位

分项工程

桩号范围

焊工证号

施工图号

焊工

焊接名称

检查员

气温(℃

焊件预热温度(℃

焊件型号

焊条型号

焊物清理

点焊点数

弯曲度

倾斜度

中心偏移线

抗拉极限值

施焊方法焊Βιβλιοθήκη 、坡口高度、宽度简图焊后处理

自检意见

监理意见

原始记录本

表号

册号

页码

序号

施工员:桥梁工程师:质检工程师:监理工程师:

焊接质量自检记录表

电流 kA 时间 Cy 电极压力kN 40X-32059203 1.5+1.20.8~1.50.8~1.2100~16017~2050~6010~152.0~2.50.8~1.2170~22018~2250~6015~203.0~3.21.0~1.2180~24018~2245~5515~20二氧化碳气体保护焊焊接工艺规范工件厚度mm 焊丝直径mm 电流(A)电压(V)焊接速度cm/min 气体流量L/min 焊钳型号点焊工艺参数(偏差10%以内)焊接试片厚度 mm 被焊件板厚相加<2.5mm时,电极头(帽)直径为φ5~φ8mm 电极头(帽)修磨尺寸要求被焊件板厚相加≥2.5mm时, 电极头(帽)直径为φ8~φ10mm点焊常见缺陷及原因:1 、虚焊-电流小,电极压力过大,电极工作表面直径大,表面清理不良,焊接时间过短;2、焊点表面过热、压痕过深-通电时间过长,电极压力过大,电流过大,电极端面尺寸过小;3、飞溅-焊件或电极表面不干净,电极压力小,加压时间短;4、焊点形状不规则、融化不均匀-电极端面不平整。

ER01-L/R19018609操作人员工段长日期异常状况记录:8、CO2保护焊不允许有焊瘤、咬边、烧穿、气孔等缺陷7、CO2保护焊的焊逢长度、数量、位置、间距应满足工艺要求2、上下电极头工作表面同心、尺寸符合要求、表面平整无杂质油污6、焊点表面无过烧、击穿、裂纹以及毛刺等缺陷5、焊点的熔核直径、焊点数量、焊点间距应满足工艺要求检查项目(检查结果符合要求的在对应空白栏打“√”,不符合要求“×”,本工位不涉及“―”)3、每班生产前进行焊点撕裂试验,试验结果符合要求4、焊点满足非破坏试验要求,生产过程中抽检,每班两次1、每班生产前对焊接设备进行点检,检查设备是否正常,保证冷却水管开关打C01焊接质量自检记录表工位焊钳出厂编号电流 kA 时间 Cy 电极压力kN40C-271810253 1.5+2.040X-451691831.2+1.20.8~1.50.8~1.2100~16017~2050~6010~152.0~2.50.8~1.2170~22018~2250~6015~203.0~3.2 1.0~1.2180~24018~2245~5515~20检查项目(检查结果符合要求的在对应空白栏打“√”,不符合要求“×”,本工位不涉及“―”)1、每班生产前对焊接设备进行点检,检查设备是否正常,保证冷却水管开关打C01焊接质量自检记录表工位焊钳出厂编号焊钳型号点焊工艺参数(偏差10%以内)焊接试片厚度 mm 二氧化碳气体保护焊焊接工艺规范工件厚度mm 焊丝直径mm 电流(A)电压(V)焊接速度cm/min 气体流量L/min ER02-L/R19018596190186283、每班生产前进行焊点撕裂试验,试验结果符合要求2、上下电极头工作表面同心、尺寸符合要求、表面平整无杂质油污5、焊点的熔核直径、焊点数量、焊点间距应满足工艺要求4、焊点满足非破坏试验要求,生产过程中抽检,每班两次7、CO2保护焊的焊逢长度、数量、位置、间距应满足工艺要求6、焊点表面无过烧、击穿、裂纹以及毛刺等缺陷操作人员工段长日期异常状况记录:点焊常见缺陷及原因:1 、虚焊-电流小,电极压力过大,电极工作表面直径大,表面清理不良,焊接时间过短;2、焊点表面过热、压痕过深-通电时间过长,电极压力过大,电流过大,电极端面尺寸过小;3、飞溅-焊件或电极表面不干净,电极压力小,加压时间短;4、焊点形状不规则、融化不均匀-电极端面不平整。

焊接自检记录表

自检记录表

焊4—1

注:接头已清理和焊逢尺寸符合要求时,以“√”表示,“未清理”和“焊逢尺寸不符合要求”以“×”

表示。

班组长:焊工:

焊接质量等级评定结果通知单

焊4—4

公司(处)质检部门(公章)焊接质检员:签发日期:

分项工程焊接接头表面质量检验评定表

单位:mm 焊4—2

注:验评结果符合格级标准者,在相应检验指标下记√,优良者记Δ。

合格级与优良级标准相同亦记Δ。

公司(处)质检代表:工地(队)技术负责人:

工地(队)质检员:班组长:验评日期:

分项工程焊接综合质量等级评定表

焊4—3

设单位代表:工地(队)技术负责人:

公司(处)质检代表:验评日期:

工地(队)质检员:。

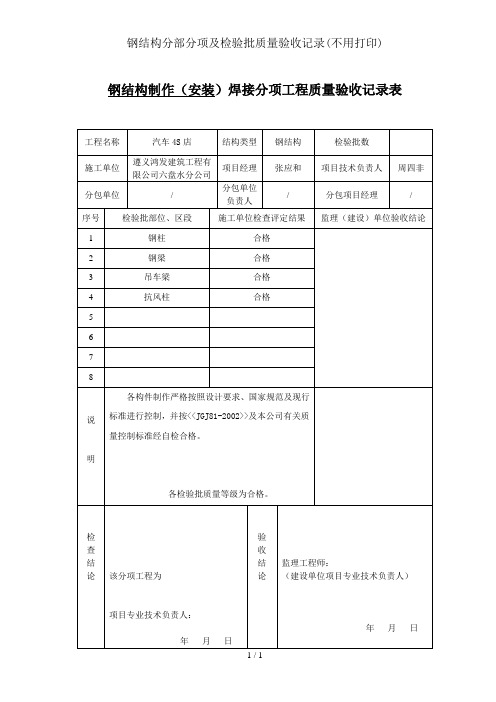

钢结构分部分项及检验批质量验收记录

钢结构制作(安装)焊接分项工程质量验收记录表钢结构制作(安装)焊接工程检验批质量验收记录表GB50205-2001(Ⅰ)钢结构制作(安装)焊接工程检验批质量验收记录表GB50205-2001(Ⅰ)钢结构制作(安装)焊接工程检验批质量验收记录表GB50205-2001(Ⅰ)钢结构制作(安装)焊接工程检验批质量验收记录表GB50205-2001(Ⅰ)钢结构零、部件加工分项工程质量验收记录表钢结构零、部件加工工程检验批质量验收记录表GB50205-2001(Ⅰ)钢结构零、部件加工工程检验批质量验收记录表GB50205-2001(Ⅰ)钢结构零、部件加工工程检验批质量验收记录表GB50205-2001(Ⅰ)钢结构零、部件加工工程检验批质量验收记录表GB50205-2001(Ⅰ)钢构件组装分项工程质量验收记录表钢构件组装工程检验批质量验收记录表GB50205—2001钢构件组装工程检验批质量验收记录表GB50205—2001钢构件组装工程检验批质量验收记录表GB50205—2001钢构件组装工程检验批质量验收记录表GB50205—2001钢构件预拼装分项工程质量验收记录表钢构件预拼装工程检验批质量验收记录表GB50205-2001钢构件预拼装工程检验批质量验收记录表GB50205-2001钢构件预拼装工程检验批质量验收记录表GB50205-2001钢构件预拼装工程检验批质量验收记录表GB50205-2001单层钢构件安装分项工程质量验收记录表单层钢构件安装工程检验批质量验收记录表GB50205-2001单层钢构件安装工程检验批质量验收记录表GB50205-2001钢结构分部分项及检验批质量验收记录(不用打印)单层钢构件安装工程检验批质量验收记录表GB50205-2001单层钢构件安装工程检验批质量验收记录表GB50205-2001高强度螺栓连接分项工程质量验收记录表高强度螺栓连接工程检验批质量验收记录表GB50205-2001(Ⅱ)高强度螺栓连接工程检验批质量验收记录表GB50205-2001(Ⅱ)高强度螺栓连接工程检验批质量验收记录表GB50205-2001(Ⅱ)高强度螺栓连接工程检验批质量验收记录表GB50205-2001(Ⅱ)。

焊接过程检验记录表

序 号

工位名称

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15

工位名称

异 常 记 录

过程检验记录表

生产日期:

焊前准 焊丝规

焊接参数

试板

备

格

预压 时间

加压 时间

空气 压力

焊接 电流

焊接 时间

其他

试验

关键尺寸

首件 检验

自检

QC确认

表单编号:G15001-0526/A0

过程巡检(OK/NG) 8:00 9:00 10:00 11:00 13:30 14:30 15:30 16:30

0526/A0 备注

QC复检

请在异常记录中 、如工艺卡上没有 检,针对首件、自

备注

时间

问题描述

原因分析

处理方法/结果

QC复检

表单填写标准: 1.各项目必须完整填写,检查到哪个项目即在那一栏划“√”,无问题填Ok,有问题填NG,填写内容需清晰明了;2.产品如有关键尺寸需控制,则必须在尺寸栏写出关键尺寸,在检验过程中加以检验;3.首件、巡检确认时如检验结果NG,请在异常记录中 填写临时处理方法,并且需再次做首件确认4.员工自主做完首件确认OK后需通知PQC再次确认OK后方可批量量产,如没有QC在首件栏签名确认就量产一经发现提报小过处份。5.检验频率:A、统一依工艺卡上的标准自主检验并做好记录;B、如工艺卡上没有 明确自检频率统一依加工半小时法包括:目测、检具、量具、样件对比等;7.缺陷程度A为严重缺陷,B为一般缺陷,C为轻微缺陷;8.每班均有PQC做制程巡检,针对首件、自 检、工艺标准执行状况做稽查,如有违反作业标准的记录备案,将作为绩效评价依据。

焊缝探伤检查记录表

自检

检测次序

首检测

工程名称

构件名称

梁、柱

主体材料

Q235B

焊接方法

手工焊

检测灵敏度

Ф3-16dB

扫查方式

W

扫描调节

水平1:1

对比试快

CSK-IA RB-I

仪器型号

PXUT-350

探头规格

5P 6×6 K2

焊缝类型

对接、T形焊缝

表面补偿

4dB

检测面状态

平整

检测日期

年月日

检查比例

100%

耦合剂

-

Ⅰ

-

15

GL3-1

A3

8

-

-

-

-

-

Ⅰ

-

16

GL3-1

A4

8

-

-

-

-

-

Ⅰ

-

17

GL3-1

A5

6

-

-

-

-

-

Ⅰ

-

18

GL3-1

A6

6

-

-

-

-

-

Ⅰ

-

19

GL4-1

A1

8

-

-

-

-

-

Ⅰ

-

20

GL4-1

A2

8

-

-

-

-

-

Ⅰ

-

焊缝探伤查记录表

序号

钢构编号

检测部位

板厚(mm)

当量尺寸

指示长度

(mm)

缺陷位置(mm)

评级

备注

X

Y

H

579

GZ4-7

钢结构自检记录

钢结构自检记录钢结构自检记录1. 概述本文档用于记录钢结构的自检过程,旨在确保钢结构的安全性和质量。

钢结构自检是指由工程施工方或相关负责人员进行的检查和评估,以确认钢结构的设计、制造、安装和维护是否符合相关标准和规范要求。

2. 检查前准备2.1 材料准备- 确保所有使用的钢材符合国家标准,并具有相关证书;- 检查材料是否有损坏、锈蚀等情况,并记录。

2.2 设备准备- 准备各种必要的检测仪器和设备,如超声波探伤仪、焊缝探伤仪等;- 确保仪器设备的准确性,进行校准并记录。

2.3 工作人员准备- 指定专人负责钢结构自检工作;- 确保工作人员具有相关的专业知识和经验;- 提供必要的培训和指导,以确保工作人员能正确执行自检工作。

3. 自检内容3.1 钢材自检- 核对钢材的型号、规格和数量与设计文件是否一致;- 检查钢材表面是否有裂纹、疤痕、变形等缺陷;- 使用超声波探伤仪对焊缝进行检测,确保焊接质量良好。

3.2 焊接自检- 核对焊工持证情况,确保焊工具备相关的技术资质;- 检查焊缝的质量,包括焊缝的几何尺寸、外观质量、焊缝内部缺陷等;- 使用焊缝探伤仪进行焊缝的探伤检测。

3.3 表面处理自检- 检查钢结构表面处理的质量,包括除锈、喷漆等工艺;- 对喷漆后的表面进行检测,确保漆膜的平整、附着力良好。

3.4 安装自检- 检查钢结构的安装位置、角度、间距等是否符合设计要求;- 测量钢结构的垂直度和水平度,保证安装质量。

4. 记录和报告钢结构自检完成后,需要进行详细的记录和报告,并保存相关文件。

记录内容包括但不限于以下几个方面:- 检查日期、地点;- 自检的具体内容和方法;- 所发现的问题和缺陷;- 问题的处理方法和结果。

5. 扩展内容附件:- 钢结构自检记录表- 相关证书、报告和图片等法律名词及注释:- 钢结构:指使用钢材组成的结构工程,具有高强度、刚度和耐久性的特点。

- 检测仪器和设备:指用于对钢结构进行检测和评估的仪器和设备,如超声波探伤仪、焊缝探伤仪等。