真空绝热深冷压力容器结构、设计及制造工艺简介讲解

压力容器制造工艺流程及主要工艺参数

本公司为压力容器制造企业主要生产D1类压力容器,设计压力小于1.6MPa。

压力容器的生产工艺流程:下料成型焊接无损检测组对焊接无损检测热处理压力试验一.选材及下料(一)压力容器的选材主要依据设计文件、合同约定及相关的国家标准及行业标准。

(二)压力容器材料的种类1.碳钢、低合金钢2.不锈钢3.特殊材料:(1)复合材料(2)钢镍合金(3)超级双相不锈钢(4)哈氏合金(三)常用材料常用复合材料:16Mn+0Cr18ni9A:按形状分:钢板、管状、棒料、铸件、锻件B:按成分分:碳素钢:20号钢、20R、Q235低合金钢:16MnR、16MnDR、09MnNiDR、15CrMoR、16Mn锻件、20MnMo锻件高合金钢:0Cr13、0Cr18Ni9、0Cr18Ni10Ti尿素级材料:X2CrNiMo18.143mol (尿素合成塔中使用,有较高耐腐蚀性)二.下料工具与下料要求(一)下料工具及适用范围:1、气割:碳钢2、等离子切割:合金钢、不锈钢3、剪扳机:&≤8㎜ L≤2500㎜切边为直边4、锯管机:接管5、滚板机:三辊(二)椭圆度要求:内压容器:椭圆度≤1%D;且≤25㎜换热器:DN≤1200㎜椭圆度≤0.5%DN且≤5㎜DN﹥1200㎜椭圆度≤0.5%DN且≤7㎜多层包扎内筒:椭圆度≤0.5%D,且≤6㎜(三)错边量要求:见下表(四)直线度要求:一般容器:L≤30000 ㎜直线度≤L/1000㎜L﹥30000㎜直线度按塔器塔器:L≤15000 ㎜直线度≤L/1000㎜L﹥15000㎜直线度≤0.5L/1000 +8㎜换热器:L≤6000㎜直线度≤L/1000且≤4.5㎜L﹥6000㎜直线度≤L/1000且≤8㎜三、焊接(一)焊前准备与焊接环境1、焊条、焊剂及其他焊接材料的贮存库应保持干燥,相对湿度不得大于60%。

2、当施焊环境出现下列任一情况,且无有效防护措施时,禁止施焊:A)手工焊时风速大于10m/sB)气体保护焊时风速大于2m/sC)相对湿度大于90%D)雨、雪环境(二)焊接工艺1、容器施焊前的焊接工艺评定,按JB4708进行2、A、B类焊接焊缝的余高不得超过GB150的有关规定3、焊缝表面不得有裂纹、气孔、弧坑和飞溅物(三)焊缝返修1、焊逢的同一部位的返修次数不宜超过两次。

压力容器制造工艺(3篇)

第1篇一、引言压力容器是一种盛装气体或液体的密闭设备,广泛应用于石油、化工、食品、医药、能源等领域。

随着我国工业的快速发展,压力容器在国民经济中的地位日益重要。

为了确保压力容器的安全可靠运行,提高其制造质量,本文将对压力容器制造工艺进行详细介绍。

二、压力容器制造工艺流程1. 设计阶段在设计阶段,首先要明确压力容器的用途、工作条件、材料要求等。

然后,根据相关标准和规范,进行结构设计、强度计算、热力计算等。

设计阶段是压力容器制造的基础,对后续制造过程具有重要影响。

2. 材料采购根据设计要求,选择合适的材料,如碳素钢、低合金钢、不锈钢、有色金属等。

在采购过程中,要确保材料质量符合国家标准,并进行相应的检验。

3. 零部件加工零部件加工包括切割、下料、成形、焊接等工序。

具体步骤如下:(1)切割:根据设计图纸,将板材切割成所需尺寸的板材、管材等。

(2)下料:将切割好的板材、管材等按照设计要求进行下料。

(3)成形:将下料后的板材、管材等通过卷板、滚圆、拉伸等工艺形成所需的形状。

(4)焊接:采用手工电弧焊、气体保护焊、等离子焊等焊接方法,将各部件连接在一起。

4. 组装将加工好的零部件按照设计要求进行组装,包括筒体、封头、法兰、接管等。

组装过程中,要确保各部件的尺寸、形状、位置等符合设计要求。

5. 热处理对压力容器进行热处理,以改善其力学性能、消除残余应力等。

热处理方法包括退火、正火、调质、固溶处理等。

6. 检验检验是压力容器制造过程中的重要环节,包括外观检查、尺寸检查、无损检测、力学性能检测等。

检验结果应满足相关标准和规范的要求。

7. 表面处理为了提高压力容器的耐腐蚀性能、美观度等,可对其进行表面处理,如喷漆、镀锌、阳极氧化等。

8. 标识在压力容器上标注相关信息,如制造单位、产品编号、材料牌号、工作压力、温度等。

9. 出厂经过检验合格的压力容器,办理出厂手续,交付用户使用。

三、压力容器制造工艺特点1. 材料要求严格压力容器制造对材料的质量要求较高,需选用符合国家标准、具有良好力学性能和耐腐蚀性能的材料。

新版《固定式真空绝热深冷压力容器》介绍

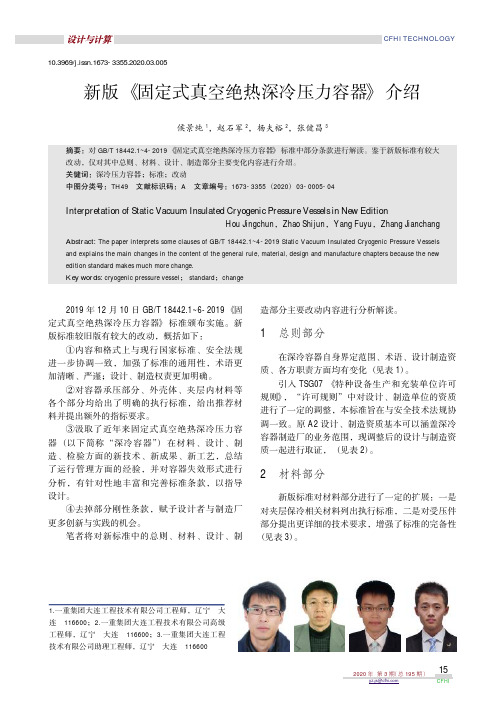

2019年12月10日GB/T 18442.1~6-2019《固定式真空绝热深冷压力容器》标准颁布实施。

新版标准较旧版有较大的改动,概括如下:①内容和格式上与现行国家标准、安全法规进一步协调一致,加强了标准的通用性,术语更加清晰、严谨;设计、制造权责更加明确。

②对容器承压部分、外壳体、夹层内材料等各个部分均给出了明确的执行标准,给出推荐材料并提出额外的指标要求。

③汲取了近年来固定式真空绝热深冷压力容器(以下简称“深冷容器”)在材料、设计、制造、检验方面的新技术、新成果、新工艺,总结了运行管理方面的经验,并对容器失效形式进行分析,有针对性地丰富和完善标准条款,以指导设计。

④去掉部分刚性条款,赋予设计者与制造厂更多创新与实践的机会。

笔者将对新标准中的总则、材料、设计、制造部分主要改动内容进行分析解读。

1总则部分在深冷容器自身界定范围、术语、设计制造资质、各方职责方面均有变化(见表1)。

引入TSG07《特种设备生产和充装单位许可规则》,“许可规则”中对设计、制造单位的资质进行了一定的调整,本标准旨在与安全技术法规协调一致。

原A2设计、制造资质基本可以涵盖深冷容器制造厂的业务范围,现调整后的设计与制造资质一起进行取证,(见表2)。

2材料部分新版标准对材料部分进行了一定的扩展:一是对夹层保冷相关材料列出执行标准,二是对受压件部分提出更详细的技术要求,增强了标准的完备性(见表3)。

1.一重集团大连工程技术有限公司工程师,辽宁大连116600;2.一重集团大连工程技术有限公司高级工程师,辽宁大连116600;3.一重集团大连工程技术有限公司助理工程师,辽宁大连116600新版《固定式真空绝热深冷压力容器》介绍侯景纯1,赵石军2,杨夫裕2,张健昌3摘要:对GB/T 18442.1~4-2019《固定式真空绝热深冷压力容器》标准中部分条款进行解读。

鉴于新版标准有较大改动,仅对其中总则、材料、设计、制造部分主要变化内容进行介绍。

压力容器制造工艺流程

压力容器制造工艺流程压力容器是一种专门用于存储和传递气体或液体的容器,常用于石油化工、医药、食品加工等工业领域。

压力容器制造工艺流程包括以下几个主要步骤:1.设计和规划:在制造压力容器之前,首先需要进行设计和规划。

这包括确定容器的尺寸、材料、工作压力、工作温度等技术参数,并绘制出相应的制造图纸。

2.材料采购和准备:根据设计要求,选择适合的材料。

常用的压力容器材料包括碳钢、不锈钢、合金钢等。

材料采购完成后,需要对其进行加工和处理,如裁剪、焊接和热处理等。

3.加工和制造:根据设计图纸和工艺要求,对准备好的材料进行加工和制造。

一般包括以下几个环节:(1)坯料制备:首先将材料坯料切割成相应的形状和尺寸。

这一步骤通常通过剪切、切割机械或CNC加工中心等设备完成。

(2)成形:将切割好的材料进行成形。

常用的成形方法有冷冲压、热冲压、锻造、旋压等。

(3)焊接:将成形好的零件进行焊接。

焊接工艺通常包括手工焊接、自动焊接和机器人焊接等。

焊接后需要进行无损检测,以确保焊接质量。

(4)热处理:对焊接好的压力容器进行热处理,以提高材料的力学性能和防腐蚀性能。

常见的热处理方法包括退火、正火、淬火、回火等。

(5)表面处理:将处理好的压力容器进行表面处理,如去除焊接痕迹、喷涂防腐涂料等,以提高容器的美观性和耐腐蚀性。

4.检测和测试:在压力容器制造完成后,需要对其进行检测和测试,以确保其质量符合设计和规范要求。

常用的检测方法包括气密性测试、压力测试、超声波检测、射线检测等。

5.验收和出厂:通过检测和测试后,对合格的压力容器进行验收,并进行相应的标识和记录。

验收合格后,进行出厂,用于实际应用。

除了上述主要步骤外,压力容器制造还需要遵守相关的法律法规和标准,如《压力容器安全法》、《压力容器制造和安全技术监察规程》、GB150《钢制压力容器》等,并严格遵循相关的质量管理体系,如ISO9001等。

此外,压力容器制造还需要注意工人的劳保和安全防护,确保生产过程的安全性。

真空绝热深冷压力容器结构及设计工艺要点研究

检查 孔及 人孔 ,但 实际 大部分 制造厂 家 为 了提 高 制

造 质量 及检 查精度 , 还是 设置 了工艺人 孑 。 ( 2 ) 对 于 内容 器相关 附件 , 进液 部分 设置 上进 液

性能。

1 . 2外壳

真 空深冷 绝热压 力容 器一 般 由 内容器 、 外壳 、 真 空 绝热层 、内容器 与外壳 问支 撑装 置 以及 管路 附件

0 引言

锈钢 ( 其 中用 于盛装 液态二 氧化碳 的主体材 料使 用

的是 低温 压力 容器用 低合金 板 , 如1 6 Mn D R板 ) f 3 ] 。 ( 1 ) 对于 工艺人 孑 L 的设 置 , 深 冷容 器允 许不 设 置

近几年, 真空绝热深冷压力容器市场需求旺盛 ,

生 产厂家 越来越 多 ,用 于贮 运 的真空绝 热 深冷压 力 容器 也越 来越 多 ,尽 管不 同 的厂 家对 于该类 容 器 的

垫

窒

茎

窒

侯 静 ’张 红军

Ho u J i n g Z h a n g Ho n  ̄u n ( 1 . 新 疆 维吾尔 自治 区特种设 备 检验研 究 院 , 新 疆 乌鲁 木齐 8 3 0 0 1 1 ; 2 乌 鲁 木齐 市隆盛 达环保 科技有 限公 司, 新疆 乌 鲁木 齐 8 3 0 0 3 2 ) ( 1 . Xi n j i a n g Uy g u r A u t o n o mo u s R e g i o n S p e c i a l E q u i p me n t I n s p e c t i o n ns I t i t u t e , X i @a n g Ur u r n q i 8 3 0 0 1 l ; 2 . U r u mq i S t a g e o f E n v i r o n me n t a l P r o t e c t i o n T e c h n o l o g y C o . , L t d . , Xi  ̄i a n g Ur t m a q i 8 3 0 0 3 2 )

国家标准《深冷容器高真空多层绝热用材料》

ICS 中华人民共和国国家标准GB/T ××××-××××深冷容器—高真空多层绝热用材料Cryogenic Vessel-Materials for high vacuum multi-layer insulation 征求意见稿2012 年 3 月××××-××-××发布××××-××-××实施中华人民共和国国家质量监督检验检疫总局发布中国国家标准化管理委员会GB/T XXXX—XXXX 目次前言…………………………………………………………………………………………………………… Ⅱ1 范围…………………………………………………………………………………………………… 12 规范性引用文件……………………………………………………………………………………………13 术语和定义…………………………………………………………………………………………………14 产品分类和标记……………………………………………………………………………………………25 技术要求……………………………………………………………………………………………………36 试验方法……………………………………………………………………………………………………57 检验规则……………………………………………………………………………………………………58 标识、标志…………………………………………………………………………………………………79 贮存、运输…………………………………………………………………………………………………8 (规范性附录)表观导热系数的测试方法………………………………………………………11附录 A (规范性附录)放气速率的测试方法附录B (静态法)…………………………………………………15 I GB/T XXXX—XXXX 前言本标准编制依据GB/T1.1-2009 的规定。

真空绝热深冷压力容器结构设计及制造工艺要点简介

防爆装置: 用于防止压 力容器爆炸, 保护设备安

全

报警装置: 用于监测压 力容器异常 情况,及时 报警,确保

安全运行

操作前检查:确保 容器密封性、压力 表、安全阀等设备 正常

操作中注意事项: 避免超压、超温、 超负荷运行,定期 检查设备运行情况

操作后维护:及时 清理容器内残留物 ,定期进行设备维 护和保养

表面处理:采用喷砂、抛丸等方法去除表面氧化皮、锈蚀等 涂装要求:选择耐腐蚀、耐磨损、耐高温的涂料,保证涂层厚度和均匀性 涂装工艺:采用喷涂、刷涂等方法,保证涂层附着力和耐久性 质量控制:定期检查涂层质量,确保涂层性能稳定可靠

材料性能:考虑 耐腐蚀、耐高温、 耐低温等性能

材料成本:考虑 经济性、可加工 性等因素

材料检验:对材料进行检验, 如硬度、强度、韧性等,保

证材料的性能和质量

材料标识:对材料进行标识, 如材料名称、规格、批次等,

方便管理和追溯

安全阀:用 于防止压力 容器超压, 保护设备安

全

压力表:用 于监测压力 容器内的压 力,确保安

全运行

温度计:用 于监测压力 容器内的温 度,确保安

全运行

安全联锁装 置:用于防 止误操作, 确保安全运

标准规范:符合国家或行业标准 认证要求:通过相关认证机构的审查 评价方法:采用第三方评价机构进行评价 审查程序:按照规定的程序进行审查,确保产品符合标准规范和认证要求

定期进行压力容器的检查和维护,确保其安全性和可靠性 采用先进的制造工艺和技术,提高压力容器的性能和寿命 加强员工培训,提高员工的操作技能和安全意识

安全运行

绝热材料应具有足够的强度 和刚度,以承受压力和温度 变化

绝热材料应具有良好的导热 系数和热稳定性

压力容器基本结构及制造过程 (2)

压力容器通常是由板、壳组合而成的焊接结构。

受压元件中,圆柱形筒体、球罐(或球形封头)、椭圆形封头、碟形封头、球冠形封头、锥形封头和膨胀节所对应的壳分别是圆柱壳、球壳、椭球壳、球冠+环壳、球冠、锥壳和环形板+环壳。

而平盖(或平封头)、环形板、法兰、管板等受压元件分别对应于圆平板、环形板(外半径与内半径之差大于10倍的板厚)、环(外半径与内半径之差小于10倍的板厚)以及弹性基础圆平板。

上述7种壳和4种板可以组合成各种压力容器结构形式,再加上密封元件、支座、安全附件等就构成了一台完整的压力容器。

图1-1为一台卧式压力容器的总体结构图,下面结合该图对压力容器的基本组成作简单介绍。

筒体筒体的作用是提供工艺所需的承压空间,是压力容器最主要的受压元件之一,其内直径和容积往往需由工艺计算确定。

圆柱形筒体(即圆筒)和球形筒体是工程中最常用的筒体结构。

筒体直径较小(一般小于1000mm)时,圆筒可用无缝钢管制作,此时筒体上没有纵焊缝;直径较大时,可用钢板在卷板机上卷成圆筒或用钢板在水压机上压制成两个半圆筒,再用焊缝将两者焊接在一起,形成整圆筒。

由于该焊缝的方向和圆筒的纵向(即轴向)平行,因此称为纵向焊缝,简称纵焊缝。

若容器的直径不是很大,一般只有一条纵焊缝;随着容器直径的增大,由于钢板幅面尺寸的限制,可能有两条或两条以上的纵焊缝。

另外,长度较短的容器可直接在一个圆筒的两端连接封头,构成一个封闭的压力空间,也就制成了一台压力容器外壳。

但当容器较长时,由于钢板幅面尺寸的限制,就需要先用钢板卷焊成若干段筒体(某一段筒体称为一个筒节),再由两个或两个以上筒节组焊成所需长度的筒体。

筒节与筒节之间、筒体与端部封头之间的连接焊缝,由于其方向与筒体轴向垂直,因此称为环向焊缝,简称环焊缝。

圆筒按其结构可分为单层式和组合式两大类。

1、单层式筒体筒体的器壁在厚度方向是由一整体材料所构成,也就是器壁只有一层(为防止内部介质腐蚀,衬上的防腐层不包括在内)。

压力容器生产工艺流程

压力容器生产工艺流程

压力容器是一种工业用途广泛的容器,常用于储存和输送高压气体、液体和固体物质。

压力容器的生产工艺流程主要包括材料准备、组装、焊接、检测和表面处理等环节。

首先,材料准备是压力容器生产的第一步。

根据容器的使用环境和要求,选用合适的材料,如钢板、不锈钢等。

根据设计图纸,精确切割和加工材料,确保尺寸和形状的准确性。

组装是压力容器生产的下一步。

将切割好的材料按照图纸要求进行组装,包括容器主体和附件的组装。

组装过程中,需要注意焊接缝的位置和尺寸的准确性,以确保容器的安全性和密封性。

焊接是压力容器生产的重要环节。

根据设计要求和材料特性,选择适当的焊接方法,如手工弧焊、气体保护焊等。

在焊接过程中,需要控制好焊接温度和焊接速度,确保焊缝的质量和强度。

检测是压力容器生产的关键环节。

通过无损检测方法,如射线检测、超声波检测等,对焊接缝进行检测,发现和排除焊接缺陷,确保焊接质量和容器的安全性。

最后,表面处理是压力容器生产的最后一步。

通过除锈、喷漆等工艺,对容器进行表面处理,提高容器的耐腐蚀性和美观度。

总之,压力容器生产工艺流程包括材料准备、组装、焊接、检

测和表面处理等环节。

这些环节相互配合,确保容器的质量和性能,满足使用的要求和安全性。

同时,生产过程中要严格遵守相关标准和规范,提高生产效率和产品质量。

真空绝热深冷压力容器结构设计综述

真空绝热深冷压力容器结构设计综述作者:钱利科王平来源:《中国化工贸易·下旬刊》2017年第01期摘要:主要针对固定式真空绝热深冷压力容器结构设计要点进行研究,以使更多的人能够了解和认识真空绝热深冷压力容器,可为我国在低温储运行业快速发展起到一定的促进作用。

关键词:真空绝热;深冷压力容器;结构;设计Abstract: The paper mainly studies the fixed type vacuum insulated cryogenic pressure vessel structure design points, so that more people can understand and recognize the vacuum insulated cryogenic pressure vessel, for our country in the low temperature transportation industry rapid development plays a certain role in promoting.Key words:vacuum insulation ; cryogenic pressure vessel; structure; design真空绝热深冷压力容器是指用于储存液氧、液氮、液化天燃气等低温液体的压力容器。

近年来随着液化石油天然气的广泛应用,已扩展到能源、环保、生物、航天等领域,需求量逐年快速递增。

同时随着世界各国对环境保护意识的日益增强,液氧、液化天燃气等清洁能源的推广,带动了真空绝热深冷压力容器的快速发展,已经成为压力容器行业中最有前景的产业之一。

1 真空绝热深冷压力容器整体结构真空绝热深冷压力容器储罐主要是由储液内容器和维持真空绝热空间的外容器两部分组成(图1),且具有一套完整的安全附件、仪表装置及满足操作要求的工艺系统。

深冷压力容器设计规范与方法

武汉大学2015-2016学年第1学期科研训练论文题目:深冷压力容器的设计规范与方法姓名:学号:学院:机械工程学院专业:指导老师:2015年 12 月目录0、引言 (3)1、深冷压力容器的基本构造 (3)2、固定式真空绝热深冷压力容器的选材 (4)2.1筒体的选材 (4)2.2绝热材料的选材 (4)2.3支撑构件的选材 (5)2.4管路系统 (5)3、深冷压力压力容器设计规范与要点 (5)3.1、深冷压力容器所遵循的设计规范 (5)3.2、内容器的结构设计要点 (6)3.3外壳的结构设计要点 (8)3.4、内容器与外壳、支撑连接的设计要点 (9)3.5、管路系统的特殊要求 (10)3.6、真空寿命及吸附剂的添加量 (11)4、压力容器制造要求 (12)5、深冷压力容器的检验 (12)5.1 图样及制造工艺 (13)5.2 材料 (13)5.3 焊接 (13)5.4 外观和几何尺寸 (13)5.5 无损检测 (13)5.6 热处理 (14)5.7 耐压试验 (14)5.8 安全附件 (14)5.9 泄漏性试验(气密性试验) (14)5.10 出厂技术资料 (14)6、国内外深冷压力容器设计比较 (14)6.1国内设计标准的缺乏与现状 (15)6.2低温界定比较 (15)7、结语 (15)参考文献 (16)深冷压力容器的设计规范与方法李小云武汉轻工大学机械工程学院摘要:深冷压力容器主要包含固定式深冷压力容器和移动式压力容器两大类,结构型式多种多样,深冷容器的设计和制造,以及安全运行,需要多项关键技术,包括结构设计技术、低温绝热技术和标准化技术。

本文介绍了钢制真空绝热深冷压力容器设计时可以参考的设计规范,并针对该类容器的设计、选材、制造、检验等几方面的要求进行了论述。

关键词:深冷压力容器、真空绝热0、引言近几年,真空绝热深冷压力容器市场需求旺盛,生产厂家越来越多,用于贮运的真空绝热深冷压力容器也越来越多,尽管不同的厂家对于该类容器的设计制造有所不同,但其基本结构大致一样。

真空绝热深冷压力容器结构及设计工艺要点研究

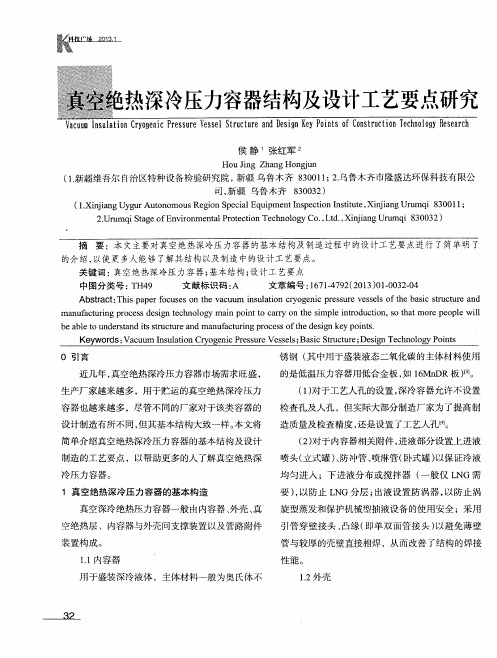

真空绝热深冷压力容器结构及设计工艺要点研究作者:徐亚玲来源:《智富时代》2019年第02期【摘要】本文主要对真空绝热深冷压力容器的基本结构及制造过程中的设计工艺要点进行了简单明了的介绍,以使更多人能够了解其结构以及制造中的设计工艺要点。

【关键词】真空绝热深冷压力容器;基本结构;设计工艺要点中图分类号:TH49 文献标识码:B近几年,真空绝热深冷压力容器市场需求旺盛,生产厂家越来越多,用于贮运的真空绝热深冷压力容器也越来越多,尽管不同的厂家对于该类容器的设计制造有所不同,但其基本结构大致一样。

本文将简单介绍真空绝热深冷压力容器的基本结构及设计制造的工艺要点,以帮助更多的人了解真空绝热深冷压力容器。

一、真空绝热深冷压力容器的基本构造真空深冷绝热压力容器一般由内容器、外壳、真空绝热层、内容器与外壳间支撑装置以及管路附件装置构成。

(一)内容器用于盛装深冷液体,主体材料一般为奥氏体不锈钢(其中用于盛装液态二氧化碳的主体材料使用的是低温压力容器用低合金板,如16MnDR板)。

(1)对于工艺人孔的设置,深冷容器允许不设置检查孔及人孔,但实际大部分制造厂家为了提高制造质量及检查精度,还是设置了工艺人孔。

(2)对于内容器相关附件,进液部分设置上进液喷头(立式罐)、防冲管、喷淋管(卧式罐)以保证冷液均匀进入;下进液分布或搅拌器(一般仅LNG需要),以防止LNG分层;出液设置防涡器,以防止涡旋型蒸发和保护机械型抽液设备的使用安全;采用引管穿壁接头、凸缘(即单双面管接头)以避免薄壁管与较厚的壳壁直接相焊,从而改善了结构的焊接性能。

(二)外壳用于密封维持真空绝热层真空以及运输安装,主体材料一般为碳素钢或低合金钢。

外壳上的重要结构是防爆装置、抽真空和侧真空装置以及从内容器引出管路的固定。

管路固定通常采用不锈钢制的平封头、椭圆封头、管帽或大直径不锈钢管等,以保证流通低温液、气时管路不与外壳直接接触,避免外壳被冻裂。

(三)真空绝热夹层用于保持内容器低温状态,主要包括绝热材料、吸附材料及吸附装置等。

真空绝热深冷容器制造流程

真空绝热深冷容器制造流程英文回答:The manufacturing process of a vacuum insulated cryogenic container involves several steps to ensure its effectiveness in maintaining low temperatures and preventing heat transfer. These containers are commonly used in industries such as medical, scientific research, and food storage.Firstly, the container is designed and engineered to meet the specific requirements of the application. This involves determining the desired size, shape, and material composition of the container. For example, a cylindrical shape is often chosen for its structural integrity and ease of manufacturing.Once the design is finalized, the materials for the container are selected. The innermost layer of the container, known as the inner vessel, is typically made ofa high-quality stainless steel or aluminum alloy. This material is chosen for its low thermal conductivity and resistance to corrosion. The outer layer, known as the outer jacket, is usually made of a sturdy metal such as carbon steel or aluminum. The space between the inner vessel and outer jacket is filled with a high-performance insulating material, such as multi-layered insulation or vacuum insulation panels.After the materials are selected, the manufacturing process begins. The inner vessel is fabricated by welding or forming the chosen material into the desired shape. Special attention is given to ensuring the vessel'sintegrity and leak-proofness, as any leaks would compromise the container's insulation performance.Next, the insulating material is carefully installed between the inner vessel and outer jacket. This is done to minimize heat transfer through conduction and radiation. The insulating material is often in the form of panels or blankets that are cut and fitted to the specific dimensions of the container. It is important to ensure that there areno gaps or voids in the insulation, as this would allow heat to enter the container.Once the insulation is in place, the outer jacket is fabricated and attached to the inner vessel. This is done using welding or other joining techniques to ensure a strong and durable bond. The outer jacket provides an additional layer of protection and structural support to the container.Finally, the container is subjected to rigorous testing to ensure its performance and safety. This includes pressure testing, leak testing, and thermal testing to verify that the container can withstand the extreme conditions it will be exposed to. Once the container passes all the tests, it is ready for use.中文回答:真空绝热深冷容器的制造过程包括几个步骤,以确保其在保持低温和防止热传导方面的有效性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

真空绝热深冷压力容器结构、设计及制造工艺要点简介目录一,真空绝热深冷压力容器的基本构造二、内容器的结构设计要点三、外壳的结构设计要点四、内容器与外壳支承连接设计要点五、仪表及管路结构的特殊性六、关于吸附剂和吸附装置七、涉及安全的结构、计算核查及关键制造工艺保证要点立式粉末真空绝热罐高真空多层绝热罐一,真空绝热深冷压力容器的基本构造1.1,内容器(材质一般为奥氏体不锈钢)—设计用于盛装深冷液体,一般包括:筒体、封头——旋转形承压主壳体;工艺人孔(非必备)——因深冷容器允许不设置人孔,不设置人孔时,如工序需要两封头装焊后再装焊内件或、穿壁接头需内侧施焊,就需设置工艺人孔。

工序需要完成后永久封闭;深冷容器允许不设置检查孔及人孔——允许不设置是因为:a、深冷容器结构设计要抓绝热这个主要矛盾、检查孔及人孔必然加大漏热;b、大部分深冷液体对金属无腐蚀或仅轻微腐蚀、无需进罐检查和清理内壁,确可以不设置检查孔及人孔;c、深冷容器内容器100%RT检测、经耐压试验和最严格的氦致密检测、奥氏体不锈钢(包括焊接接头及焊缝)在低温下强度不降反升、韧性也下降不多,有条件不设置检查孔及人孔;d、“允许”不等于禁止,不等于不要慎重考察,对于腐蚀性介质(如CO2配低合金钢内容器的深冷容器)还是应考虑设置检查孔或人孔。

工艺吊耳——内外壳体装配需要;抗外压加强环——内容器因氦致密检测需要工艺性抽真空操作,当图样规定真空夹层要进行气压或气密试验时内容器也受;压抗支承反力的局部加强环或板——壳体受支承作用之局部应力较大,一般需设置强环或板;上进液喷淋头、下进液分布或搅拌器(一般仅LNG需要)、溢流管咀、差压液位计引管特殊管咀、出液防涡器等管系内件——设上进液喷淋头是为了冷液均匀进入、设下进液分布或搅拌器是为了防 LNG分层,设溢流管咀是为了直光控制充满率,设防涡器是为了防涡旋型蒸发和保护机械型抽液设备使用安全;引管穿壁接头(凸缘)——为改善结构的焊接性能而设,避免薄壁管与较厚壳壁直接相焊;1.2,外壳(材质一般为碳素钢或低合金钢)-用于密封维持真空绝热层真空,一般包括:筒体、封头——旋转形承外压主壳体;抗外压加强环——外壳在真空工况下工;抗支承反力的局部加强环或板——壳体受支承作用之局部应力较大,一般需设置强环或;;引管穿壁接头——为改善结构的焊接性能而设避,免薄壁管与较厚壳壁直接相焊;防爆装置座;吊耳;支座;1.3,真空绝热夹层,一般包括:绝热材料——纯真空型、粉末真空型、纤维真空型、反辐射真空型;绝热材料的护持材料——防沉降、防松、防脱;引管——功能管线需穿越真空绝热夹层;吸附材料及其吸附装置——为延长真空寿命而设吸附材料为,吸附材料发挥效能而设吸附装置;内容器与外壳相互连接、支撑的构件——内容器不可能悬浮于外壳中,必有连接、支撑的构件;抽真空流道管——为加大抽吸速度而设;1.4,管路系统,一般包括:安全泄放与放空管;差压液位计引管;满液指示管(溢流管、最高液位直观取信管);上、下进液管;增压器进液、出气管——深冷液体卸液特殊需要,取自容器本身液体汽化反馈给气相空间,产生气压挤压出液。

即使用机械抽吸出液也需一定气压维持吸入口的防气蚀压头;抽真空引管;吸附材料破空管——吸附装置中零,为吸附材料发挥效能而设吸附装置;1.5,阀门、附件、仪表控制各管路开、闭的控制阀门;紧急切断阀(一般易燃、有毒介质者设)——防手动阀失灵和火灾情况无法操作手动阀;真空封结阀——抽空结束后维持夹层真空;真空检测阀——抽空结束后夹层真空就开始下降投,用后需掌握在用期间实际真空度;仪表控制阀;安全泄放装置切换或三通阀——如下述需双设安全泄放装置;内容器安全阀(一般两件,一件在线“值班”,另一件待岗或离岗校检);内容器防爆片装置(一般两件,一件在线“值班”,另一件待岗);外壳防爆装置——万一内容器中液体漏入夹层时外,壳需防超压爆裂;压力表;液位计;真空检测规管;阻火器(一般易燃介质者设)——排放(包括主动排放和超压泄放)易燃介质时,应通过阻火器排放,以防回火;静电接地端子(一般易燃介质者设)。

二、内容器的结构设计要点2.1、结构设计的对象是设计载荷,内容器结构承受的基本载荷有:2.1.1设计压力(P,单位MPa,表压)。

2.1.2储液量达到额定充满率时,介质产生的液柱静压力。

液柱静压力按照介质在标准大气压下沸点时的状态进行计算。

如果其值低于5%P时,可以忽略不计。

2.1.3操作工况下,内容器支承处的反力。

这种反力应由最大介质重量、内容器重量以及必要时的地震载荷共同决定。

2.1.4温差载荷内容器从环境温度冷却到操作温度过程中,内容器在支承点处承受的温差载荷。

由于内容器、管道及外壳之间不同的热膨胀引起的管道反作用力。

并分别考虑下列工况:进液冷却过程:内容器热状态,管道系统冷状态,外壳热状态;充装及卸料过程:内容器、管道系统均是冷状态,外壳热状态;储存过程:内容器冷状态,管道系统热状态,外壳热状态。

容器制造过程中夹层抽真空时,由于内、外壳体不同温度载荷,应考虑下列连接处的载荷:内容器在支撑点处的温差载荷;内、外容器之间的管道以及与内容器连接处的载荷。

2.1.5耐压试验时的压力载荷及在内容器支承处产生的反力。

2.1.6空罐承受的载荷:空罐运输时内容器、夹层支承及连接处至少承受下列惯性载荷:运输方向2g加速度;向上方向1g加速度;向下方向1.7g〜2g加速度;与运输方向垂直的水平方向至少1g加速度。

吊装时的载荷按照具体起吊工况确定,如对内容器及夹层支承连接处、吊耳连接部位产生的载荷等。

对立式容器应考虑在制造、运输、吊装等卧置状态时,内容器及夹层支承承受的载荷。

2.1.7内容器承受夹层空间施加的外压载荷,其值取外壳防爆装置的排放压力,且不小于0.1MPa。

2.1.8操作时, 压力急剧波动引起的冲击载荷。

2.1.9液体进入内容器时,由液体冲击引起的作用力。

2.2、内容器承载结构特点:针对内容器承受的载荷特点,相应地应有其承载结构特点。

主要应考虑到如下各方面:2.2.1尽量避免结构突变,这是所有低温容器结构设计的通理;2.2.2管壁与壳壁厚度一般相差较大,两者直接插焊不易保证焊接质量,管道穿壁宜加过渡接头;如图:2.2.3穿壁过渡接头与壳体焊缝、内伸边角倒钝,这是所有低温容器结构设计的通理;2.2.4一般不用外加强圈抵抗外压,一是外加强圈焊接量大、不利于控制焊接变形,再者外加强圈占用夹层空间、加大该空间内结构件装配难度,三则使冷热界面靠近、不利于绝热;2.2.5为简化结构、减少漏点、减少导热通道,如无腐蚀性检查必要,一般不设检查孔,为方便内件安装一般设工艺人孔。

需要设检查孔时,要充分考虑温度补偿,典型结构如图:2.3、夹层真空建立前后耐压试验:耐压试验目的是针对容器的设计运行载荷——以一定的超载系数考验容器结构的抗压强度、抗变形能力、接头密封性能。

由于夹层真空建立前后内容器的设计运行载荷不同——即对象载荷不同,故而:夹层真空建立前后内容器的耐压试验值应有区别:内容器与外壳组装前,内容器的耐压试验压力至少按下列计算确定: a)液压试验:P T=n y(P+0.1)b)气压试验:P T= n g (P + 0.1)式中:ny-液压试验超载系数,我国规范规定"y=1.25ng-气压试验超载系数,我国规范规定ng =1.15 (99版《容规》)ng=1.10 (2008版《固规》)P T一试验压力,单位为兆帕(MPa);当立式容器卧置液压试验时,试验压力应记入立式时液柱静压力。

P——设计压力,单位为兆帕(MPa)。

内容器与外壳组装完成,且形成真空夹层后,内容器的耐压试验压力取上式中耐压试验压力值减去0.1MPa.在用容器之内容器耐压试验也不能一概按“形成真空夹层后”的情况处理,如果真空已完全丧失,还是应按夹层真空建立前的情况处理,如真空部分丧失,理论上应是剩余多少、耐压试验压力减多少。

三、外壳的结构设计要点3.1、承外压结构特点:为减重一般设置密集低矮型内加强圈,外压筒体计算长度一般取决于加强圈的惯性矩、而非筒体许用长度;3.2、管道穿壁的特殊考虑:管道引自低温端的内容器,而外壳材料一般为碳钢或低合金钢,外壳难以耐受管壁低温,一般应设不锈钢过渡连接,使低温管壁与外壳之间有足够热阻。

以防碳钢或低合金钢外壳材料遭受深冷载荷。

且应充分考虑温度补偿。

典型结构1:弯管柔性补偿:典型结构2:直管穿出时波纹管补偿:3.3、抽真空流道的特殊考虑:内容器外壁与外容器内壁构成密闭腔,真空绝热需要对此腔抽真空。

抽真空是关键制作工艺之一。

此腔中填满绝热材料,绝热材料的存在会加大抽真空难度,这就需要合理设置抽真空流道。

为此一般采取将真空吸口延伸至绝热材料内部(甚至设置多个延伸吸口)的措施以降低流阻。

3.4、外壳防爆装置要点概述:3.4.1、开启压力开启压力应能够防止内容器失稳,且不超过0.5bar;3.4.2、泄放面积装置的泄放面积应不小于0.34mm2/L内容器容积,且任何情况下不必超过5000mm2。

这是国外成熟、公开研究成果。

即:A =340 V,A——爆破装置的排放面积,mm2;V——内容器的几何容积,m3,且Di=80足矣!3.4.3、常态可靠密封外壳防爆装置与真空腔连通,密封可靠关系到能否有效维持绝热所需真空度。

3.4.4、机械性安全主要应考虑主动预防泄放起跳件或爆破件飞溅伤人。

四、内容器与外壳支承连接设计要点4.1、解决连接件强度要求与热阻要求矛盾的种种措施简介真空绝热深冷压力容器有载液内容器和与内容器外壁构成绝热真空腔(真空夹层)的外容器,内外容器之间需要支撑、连接。

设计的支撑、连接件必须满足承载强度、刚度要求。

满足承载强度、刚度要求需要结构件有足够的壁厚和尽可能短的长度。

但内外容器之间温差大(一般内容器设计温度为-196℃,外容器设计温度为50℃),较大的壁厚和较短的长度导致结构件热阻小,从导致容器的隔热性能差。

妥善处理该矛盾是真空绝热深冷压力容器结构设计的重要内容之一。

现将目前处理该矛盾的种种措施扼要介绍如下:4.1.1、用柔性构件吊、拉内容器,使其悬置于外壳中心。

比如吊带、压带、拉带组成支撑、连接系统。

其优点是:柔性吊、拉构件只承拉力,故受力状态简单明确、易于计算掌握;柔性吊、拉构件可以充分利用夹层空间,加大构件长度,从而加长热桥,且不必担心失稳。

其缺点是:柔性吊、拉构件全截面承拉应力,安全系数不能低,且构件材料一般为不锈钢,设备自重大、成本高;因柔性吊、拉构件充分利用夹层空间,致使内、外容器套合时施工难度大、不易控制位置尺寸;高真空多层绝热结构夹层空间狭小,不允许“充分利用”,柔性吊、拉构件基本无法采用。

4.1.2、两端封头处设抗弯、剪、拉压支撑件。