超细Al2O3颗粒增强铜基复合材料的研究

颗粒增强金属基复合材料的研究现状及展望

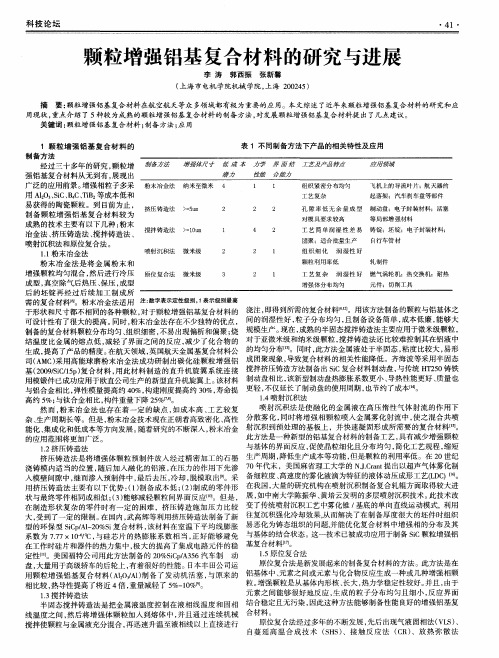

第20卷第1期V o l.20N o.1 硬 质 合 金CE M EN T ED CA RB I D E2003年3月M ar.2003综合评述颗粒增强金属基复合材料的研究现状及展望王基才Ξ 尤显卿 郑玉春 程娟文(合肥工业大学材料学院,合肥,230009)摘 要 从材料的选择、制备技术和性能等方面对颗粒增强金属基复合材料的研究现状进行综合评述。

分析了颗粒增强金属基复合材料发展过程中存在的一些问题及改进措施,指出了颗粒增强金属基复合材料的几个重要发展方向:制备技术的改进、应用范围向特色应用领域的拓宽和再生回收的重视。

关键词 复合材料 碳化物粒子 制备技术 性能 生产应用1 引 言自1965年A Kelly,G J davies和D C ratch ley 等[1]首先总结和提出了金属基复合材料(M etal M atrix Com po sites,简称MM C s)的资料以来, MM C s就以其高的比强度、比刚度及良好的热稳定性、耐磨性、尺寸稳定性及成分可设等优点[2-4]吸引了各国学者和科研人员的关注,成为材料研究和开发的热点。

按增强体的形式MM C s可分为连续纤维增强、短纤维或晶须增强、颗粒增强等。

由于连续纤维增强的MM C s必须先制成复合丝,工艺成本高而复杂,因此其应用范围有很大的局限性,只应用于少数有特殊性能要求的零件。

颗粒增强金属基复合材料(Particu late R einfo rced M etal M atrix Com po sites,简称PRMM C)是将陶瓷颗粒增强相外加或自生进入金属基体中得到兼有金属优点(韧性和塑性)和增强颗粒优点(高硬度和高模量)的复合材料。

PRMM C具有增强体成本低,微观结构均匀,材料各向同性,可采用热压、热轧等传统金属加工工艺进行加工等优点[5-8],因而与纤维增强、晶须增强金属基复合材料相比倍受关注[9-10]。

2 PRMM C材料的选择基体材料是MM C s的主要组成部分,起着固结增强相、传递和承受各种载荷(力、热、电)的作用。

Al2O3颗粒增强3003铝合金复合材料冲蚀磨损性能研究

2023年 11月下 世界有色金属 53

M 机械加工与制造 achining and manufacturing

布氏硬度 HBS,载荷为 62.5kg,压头为直径 5mm 淬火钢球。 2 实验结果与讨论 2.1 样品的硬度测试

如图 1 所示,在 3003 合金中引入了 ~1wt% 的 2000 目 的氧化铝粉体后,合金的布氏硬度从 ~17 提升至 ~27,这是 由于细小的氧化铝颗粒在 3003 基体中强化作用的结果 :细 小的氧化铝粉体在 3003 合金基体中弥散分布后,对晶内位 错的滑移有强烈的钉扎与阻碍作用,需要在更大的外力作用 下位错才能挣脱钉扎、突破阻碍,是合金发生塑性变形,宏 观上表现为合金强度与硬度得到了提升。

图 3 不同冲蚀速度对材料冲蚀磨损影响

图 2 不同磨粒粒径对材料冲蚀磨损影响 当水中磨粒直径逐渐增加时,在同样的冲击速度下,磨

图 4 是在 4m/s~6m/s 冲蚀速度下 3003 铝材的冲蚀磨 损表面在扫描电子显微镜(SEM)下的形貌,图 4-a 表明, 在 4m/s 冲蚀速度下,3003 样品表面呈现较明显的沿着冲蚀 方向排列的冲蚀磨痕,这是磨粒对基材进行微切削作用的结 果 ;随着冲蚀速度的增加,样品显示的形貌为沿着晶界产生 的冲蚀沟,如图 4-b 所示,这是由于当冲蚀速度提高至 8m/ s 时,磨粒能量指数级增加,基材中的晶界弱化部位分会被 迅速冲蚀掉,留下沿着晶界分布的较宽的冲蚀沟。

图 3 是磨粒粒径分布在 0~0.053mm 之间时,不同冲蚀 速 度 对 材 料 失 重 率 的 影 响。可 以 看 出,随 着 冲 蚀 速 度 的 增 加,两种材料的失重率都显著提高,8m/s 冲蚀速度的失重 率为 4m/s 时的 2~2.5 倍。这是因为随着冲蚀速度增加,冲 蚀液中的磨粒速度增加,磨粒的动能呈指数级增长,对基材 的冲击作用更显著,磨损腐蚀更加严重,使材料失重率显著 增大。在相同冲蚀速度下,3003 铝材的磨损失重率均高于 Al2O3 粉体增强 3003 铝合金的失重率复合材料的失重率, 表明 Al2O3 颗粒的加入,提高了 3003 合金的抗冲蚀磨损性 能。

颗粒增强铝基复合材料的研究与进展

颗粒 利用 率低

l 1

轧 制件

工 艺复 杂 润 湿 性 好 燃 气涡轮 机 ;热 交换机 ;耐 热

增 强体 分布 均匀 元 件;切 削工具

即得 到所需 的复合材料 。用该方法制备 的颗粒与铝基体之 于形状和尺寸都不相同的各种颗粒 , 对 于颗粒增强铝基 复合材 料的 浇注 , 间的润湿性好 , 粒 子分布均匀 , 且制备设备 简单 , 成本低 廉 , 能够大 可设计性有 了很大的提高。 同时 , 粉末冶金法存在不少独特 的优点 , 规模生产 。 现在 , 成熟 的半 固态搅拌铸造法 主要应用于微米级颗粒 , 制备 的复合材料颗粒分布均匀 、 组织细密 , 不易出现偏析和偏聚 ; 烧 对 于亚微米级和纳米级颗粒 , 搅拌铸造法还 比较难控制其在铝液 中 结 温度 比金属 的熔点 低 , 减 轻了界面之 间的反 应 , 减少 了化合物 的 此方法金属液处于半 固态 , 粘度 比较大 , 易形 生成 , 提高了产 品的精度 。 在航天领域 , 英 国航天金属基复合材料公 的均匀分布㈣。同时 , 成 团聚现象 , 导致复合材料的相关性能降低 。齐海波等采用半 固态 司( A MC ) 采用高能球磨 粉末冶金法成功研 制出碳化硅 颗粒增强 铝 搅拌挤压铸造方法制备出 S i C复合材料制动盘 , 与传统 H T 2 5 0铸铁 基( 2 0 0 9 / S i C / 1 5 p ) 复合材 料 , 用此材料 制造 的直 升机旋翼 系统连 接 该新 型制动盘热膨胀系数更小 、 导热性能更好 、 质量也 用模锻件 已成功应用于欧直公司生产 的新 型直升机旋翼上 。 该材料 制 动盘相 比, 不仅延长 了制动盘 的使用周期 , 也节约了成本㈣。 与铝合金相 比, 弹性模量提高约 4 0 %, 构建刚度提高约 3 0 %, 寿命提 更轻 ,

溶胶-凝胶法制备Al2O3弥散强化铜基复合材料

1 试 验 方 法

研 究尝试 向经剧 烈搅 拌 的Al O )・H0水溶 液 中 ( 92 N

T Z 2 0 型真 空热压烧 结机上 压制烧结 成 型 ,制备 出 L K 01

铜合 金 为基体 的复合 材 料 ,细小 而坚硬 的陶瓷粒 子 弥 散分 布 于铜基 体上 ,阻 碍 了位 错运 动 ,大大 提高 了基 体 的室温 与高 温强 度 。弥散 强化铜 基 复合材 料制 备 的 关 键是 如何 向铜基 体 中引入 弥散 强化 相 ,以及控 制 弥 散 相 的粒 径 、分 布等 。 目前 应 用较 多 的是 内氧 化 法 、 共 沉积法 、机 械合 金化 法等 ,但 内氧化 法工 艺过 程 中 的氧含 量难 以控制 ,机 械合 金化 法生产 成本 昂贵 、效 率 低 ;共 沉积 法 制 备 的A 2 散 强 化 铜 基 复 合 材 料 1 弥 0 Al 3 2 颗粒 的最小 粒径一般在 1 1 , 围内[2 o ~ 0p m范 1]  ̄。 溶胶. 凝胶法 (o. 1 S 1 )是一 种低 温合 成技术 ,其 Ge 基 本原 理是 以液 体 的化学试 剂 配制 成金 属无机 盐 或金

维普资讯

M a .2 0 r 0 6

・

2 52 ・

Vo .5 NO. I5 3

■ ● - ~ ● ‘ _、 ・ ・

●●

-■

-’

{ 复合材料 {

’ ^■ ‘●0 ’ ,■ ’ ■,- ^, ■^ ■v ’ n, ‘

溶 胶 一凝胶 法 制 备 A2 弥散 强化 铜 基 复合 材 料 l O3

刘柏 雄・ ,韩 宝军 ,陈一胜

氧化铝颗粒增强铜基复合材料线切割加工研究

S M .T e rs l s o st a e i be rs l C e o tie ut g AI 3 C t d p ig lre e k E h e u t h w t d s a l e u t a b ba n d i c t n 2 / u wi a o t ag r a h a r n n i 0 h n p

c re t d s o rp le wi t ,a d t ee a e a lto v ra p n lcrc d s h ri i d e g s a d u r nsa h ae us d n h n r r o fo elp i ee t ic agn p t a e h g i g s n d

重 庆 工 学 院 学 报

J u l fC o g ig I i eo eh oo y o ma o h n qn mf f c n l mt T g

20 06年 8月

Au 2 0 g. 0 6

Ab tac :Co o ie ma e aso 2 / r a rc td b al fp wd rmeal ry,te ifu n e o sr t mp st tr l fAI03 Cu ae fb iae y me l o o e tlu g i S h n e c f l ee t c lp rmeeso ec tig rt nd s r c o g n s ft e c t n o o u d ma e a 2 / n lc r a a a tr n t u tn ae a uf e ru h e so utg c mp n trl AI03 Cu i i h a h i i wie c tig ee ti ic agn c nn s su id a d te u fc e t e f c tig i ay e t r u t lcrc d s h r ig m hii i t de n a g n h s ra e faur s o u t s a iz d wi n n h

Al2O3-TiAl基复合材料的力学性能与保温时间的关系

实验 用原材 料 为 T 粉 ( 度 9 . ,8 目) A1 ( 度 9 . ,0 目) T O。 ( 度 9 , . i 纯ቤተ መጻሕፍቲ ባይዱ9 3 20 , 粉 纯 95 20 ,i 粉 纯 9 05

* 收 稿 日期 :0 6 1 —0 20 — 1 1

作者简 艾桃桃(91 ・ 陕西省米 介: 18一)男, 脂县人, 运 在 硕士生, 研究方向: 金属间化合物及其复 合材 料

韧 性低 于保 温 6 n的 复合材 料 , 温 6 n的复 合材料 在 Nb O 掺 杂量 为 6 时达 到 最 0 mi 保 0mi

大 , 值 为 6 9M P 其 . a・m“

关 键词 : 复合材 料 ;力学性 能 ; 温 时间 保

中图分 类号 : 3 1 TB 3 文献 标识 码 : A

片 的材料 . 而 , 然 由于强键 结合 以及 基 于有序 结构 变形 行 为 的低 对 称 所 引起 的 室 温脆 性 和高 温 时强 度 降低 的缺 点 , 限制 了它作 为高 温结 构材 料 的应 用[ 复 合 材 料 的 力学 性 能 与 增 强 相 的种 类 、 5 删. 尺寸 、 貌 、 形 取 向 、 积分 数 以及 与基 体结 合界 面结 构 等 有 关 - . 位 反 应产 生 的增 强 相 表 面无 污 染 , 基 体 的界 面 体 8原 . 与 结合 良好 , 力学 性 能显著 提高 [ 。 此外 , 元 素合 金化 是 改 善 Ti 基合 金 性 能 的另 一 有效 手 段. 9。 . Nb A1 Nb加 入 到 Ti 后 , 过 一a + 相变可 以充分 细化 n 。 Al 通 。 合金 的组织 , 而改 善 了它 的性 能[ ] 从 1 . 作者 在实 验 中采 用价 格较 Nb低廉 的 NbO 。 粉 代 替 Nb粉 , 成 了 一 i i zNbO 形 T — O — 。 反 应体 系 , T 而

SiC和SiO2纳米颗粒弥散强化铜基复合材料的制备和性能研究

03 .%、0 %、07 . 5 .%、1O .%、 1 % ( 量 分数 )与 电解 . 5 质

维普资讯

宗

跃 等 : SC和 SO 纳 米 颗粒 弥散 强化 铜 基 复 合材 料 的制 备 和 性 能研 究 i i2

51 1

SC和 SO 纳 米颗粒 弥散 强化铜 基 复合材料 的制 备和性 能研 究木 i i2

宗 跃 1 ,吴玉程 2 汪峰涛 2 ,王文芳 2

位 A;L为 电位针 间距 ,单位 c m。

中图分类号 : T 3 1 F 2 T 1. B 3 ;T 1 ; G13 5文献标 识码 :A 2 文章编 号: 10 .7 12 0 ) 0 19 3 (0 7增刊.5 10 0 1.3

表 1 原 料粉体 的各项性 能参数

p rt u iy p ri l i e a tc esz d ni e st y me t gp i t l n on i

为 2 .2 9 N,持续 时间为 2 s 4 0 ;根据 G 9 428 B19 ..8国家标

含 量较 少时在基体 中分布较 为均 匀,团聚较 少 ;随着复

合材料 中 nSC和 nSO2 量分数 的增加 , .i .i 质 材料 的密度 降低 ,电阻率升 高,而硬度 先升 高后 降低 ;两种复合 材 料 的软化温度 都达到 7 0 0 ℃以上 ,远远 高于纯铜 的软 化 温度 (5 ℃)提 高了材 料 的热稳定性 ; 粒含 量相 同时 , 1O , 颗 nSC的对铜基体 的增 强效果要 优 于 nSO 。 .i .i 2

Al2O3p非均匀增强Al基复合材料的制备及性能研究

1 实验 材 料和 制 备 方 法

1 1 实验 材料 .

实验 用基 体材 料 为 铸 造 铝 合金 ( AS Mg , Z Ii ) 其

化学 成 分 ( 量 分 数/ ) 下 : i8 0~1 . , g 质 % 如 s:. 05M : 01 . 7~0 3 Mn 0 2~0 5 增 强 体 采 用 天 津 双 船 . , :. .. 化 学 试 剂 厂 生 产 的 多 角 形 A , 颗 粒 , 寸 为 10 尺

颗粒 增 强 金 属 摹 复 合 材 料 , 有 高 强 度 、 硬 具 高 度、 高耐 磨性 、 高耐 蚀 性 、 高 温 及 膨胀 系数 小 等 优 耐

点,l 『 而具 有 广 阔 的 市 场 前 景 。!. 存 一 般 情 况 六 。 但 下, 对韧性也 有 一定 的要求 , 就需 要在 提高 颗粒增 这

C(Cu-Cr)复合材料工艺性能研究2

C/(Cu-Cr)复合材料工艺性能研究随着电子器件的集成化和封装化,要求配套的材料不仅具有良好的导电性、导热性、弹性和韧性,而且还应具有较高的耐磨性和抗拉强度,较低的热膨胀系数, 良好的成型、电镀及封装性能。

铜及铜合金是传统的高导电、高导热材料,在电器、仪表和军工等工业部门有着许多重要的用途。

随着航天和电子等工业的迅猛发展,对材料的综合性能提出了更高的要求,例如大规模的集成电路引线框架材料需要抗拉强度≥600MPa,电导率≥5.2 S/m,抗高温软化温度≥800 K。

传统的铜及铜合金材料由于强度和耐热性不足,其应用受到很大的限制。

而提高铜合金的强度在很大程度上是以牺牲电导率和热导率为代价的。

因此,为解决这一矛盾,铜基复合材料(Cu/X) 应运而生。

[1]高强高导铜合金是一类具有优良的综合物理性能和力学性能的功能材料,可以应用于集成电路的引线框架、各类点焊、滚焊机的电极、触头材料、电枢、电动工具的换相器、大型高速涡轮发电机的转子导线、高速电气机车的架空导线、大力推力火箭发动机内衬、电厂锅炉内喷射式点火喷孔、气割机喷嘴等。

国外60年代起就进行了系统研究,开发了一系列产品。

目前,美、日等发达国家已垄断了大部分国际市场,并大量向发展中国家倾销。

近一、二十年来,我国铜加工工业技术进步偏重于仿制和引进。

在国际知识产权保护的压力下,我国高性能铜合金技术市场发展越来越艰难,因此,结合我国资源的特点,逐步建立我国高性能铜合金体系、研究性能优异、有我们自己知识产权的高性能铜合金,具有战略意义和现实意义。

[2]1.铜基复合材料分类:1.1 高性能显微复合铜合金高性能显微复合铜合金材料是在本世纪70年代研究超导材料时发现的。

1978年美国Havrard大学Bavk等人最早提出高性能Cu-X合金的概念,Cu-X是二元合金, 包括难熔金属W,Mo,Nb,Ta和Cr,Fe,V等元素,Cu-X二元合金经锻造、拉拔或轧后,X 金属沿变形方向以丝状或带状分布,形成显微复合材料,此二元合金的特点是超高强度(最高抗拉强度可达2000MPa以上),电导率可达82%IACS,良好的耐热性及显微复合组织和晶粒择优取向。

弥散强化铜基复合材料的现状与发展[1]

![弥散强化铜基复合材料的现状与发展[1]](https://img.taocdn.com/s3/m/8951f5c5d5bbfd0a79567398.png)

! 56 ! 综述

# 安塞尔一勒尼尔机理。安塞尔等对弥散强 化合金的屈服提出了另一个位错模型, 把由于位 错塞积引起的弥散第二相粒子断裂作为屈服的判

3 弥散强化铜的性能分析 3. 1 物理、机械性能

弥散强化铜与纯铜相比表现出优良的耐高温

据, 即当粒子上的切应力等于弥散粒子的断裂应 特性, 表 1、2 列出了美国 SCM 公司生产的 Glid

梅山科技

2009 年第 1 期

弥散强化铜基复合材料的现状与发展

宣守蓉 范鲁海 ( 梅山钢铁公司技术中心 南京 210039)

摘 要: 弥散强化铜基复合材料具有高温强度、高导电、导热的特性, 具有不可替代的作 用。以氧化铝弥散强化铜复合材料为例, 综述其制备工艺、性能分析、强化机理及应用领域, 并 预示了其在冶金企业应用的美好前景。

用粉末冶金法制备弥散强化复合材料的基本 原理是利用固态金属粉末和增强材料在一定温度 和压力下, 金属在增强材料周围被迫流动、扩散, 从而粘接在一起。粉末冶金法的主要工艺过程包 括: 制取复合粉末、复合粉末成型、复合粉末烧结。 这种方法用于制备颗粒弥散强化铜基体材料, 工

艺成熟, 材料性能也比较好。与内氧化法繁杂的 工艺、较多的影响因素相比, 该工艺过程简单, 易 于控制。最关键的是用粉末冶金法可以按要求制 备指定粒径和含量的弥散强化复合材料。粉末冶 金法常与精整、浸油、机加工、热处理以及轧制、热 锻等制造工艺紧密结合。 1. 3 内氧化法

Al_2O_3弥散强化铜基复合材料的研究现状与进展_国秀花

较高的 N O 较低 N Al D O D Al 一定温度下的时间

一定的 N O、温 度 和氧分压下的 N O、D O 、D Al 最高内氧化速度

温度、氧分压和铝含 量、微观结构

原材料规格

由文献[ 18, 19] 可知, 温度 T 和 CuO、Cu2O、 A l2O 3 形成或分解的临界氧分压 P O ( Pa) 之间的

使弥散强化铜综合 性能有了大幅 度提高。1973 铜加工厂技术研究中心、沈阳有色金属加工厂等

第 21 卷第 4 期

国秀花等 : Al2 O3 弥散强化铜基复合材料的研究现状与进展

43

高校和科研单位在进行这种材料的研究, 但大部 分仍处于试验阶段。

内氧化法制备 Al2O3 弥散强化铜基复合材料 的常用生产工艺如图 3 所示:

学性质极为稳定, 使 Al2O3 弥散强化铜基复合材 A l2O 3 弥散强化铜基复合材料的条件见表 1。

料具有很好的热力学稳定性。内氧化法是目前规

选择 Cu-Al 合金进行内氧化, 很好地满足了

模化生产 Al2O3 弥散强化铜基复合材料的最佳方 法[ 12, 14~ 16] 。

上述条件, 为 A l2O3 弥散强化铜基复合材料的制 备提供了最基本的前提条件。

复合电沉积是近 20 年来发展起来的制备金属 基复合材料的新方法。它是将镀液中的 A l2O3 颗 粒与基体金属 Cu 共沉积到阴极表面形成复合镀 层, 工艺路线如图 1 所示。该法不需要高温高压等 条件, 制备工艺简单、成本低、成分可控性好。但颗

收稿日期: 2006- 01- 17 基金项目: 河南省重点科技攻关项目( 0523021500) ; 洛阳市重点 科技攻关 项目; 河 南科技大 学重大预 研科学 研究基金 资

哈尔滨工业大学科技成果——陶瓷颗粒增强的复合钎料技术

哈尔滨工业大学科技成果——陶瓷颗粒增强的复合钎料技术主要研究内容以往,在陶瓷钎焊过程中,比较常用的钎料是活性钎料,这种钎料具有优良的润湿性能、好的气密性能,但是由于陶瓷材料相对于钎料合金来说具有比较低的热膨胀系数,使得陶瓷材料和钎料之间存在较大的热膨胀系数差,导致钎焊后的陶瓷接头内部存在高的残余应力,从而使得钎焊后接头的力学性能比较差。

复合钎料钎焊方法,与普通的活性钎料钎焊相比,由于钎料中加入了增强相,使得钎料整体的热膨胀系数降低,从而使得钎料与陶瓷材料的热膨胀系数之间更加匹配,有利于降低钎焊后接头的残余应力。

陶瓷钎焊的陶瓷颗粒增强复合钎料不同于普通的活性钎料,它在钎料成分中复合入一定颗粒大小、一定体积比的陶瓷颗粒,用于降低钎料的热膨胀系数。

它也不同于以往的复合钎料,其应用陶瓷颗粒代替了短纤维材料,使得增强相陶瓷颗粒本身就可以和钎料基体发生反应,省去了增强相表面处理的过程。

该方法应经申请国家发明专利,专利名称为“用于陶瓷钎焊的陶瓷颗粒增强复合钎料”,专利申请号:03132462.2主要性能指标选择平均陶瓷颗粒直径为10µm的Al2O3陶瓷颗粒为增强相。

将分析纯的Ag粉、Cu粉、Ti粉按质量比(Ag72Cu28)97Ti3比例和体积比分别为5%、10%、15%、20%和25%的Al2O3陶瓷颗粒在丙酮中均匀混合调成为膏状。

将调制好的钎料涂在试验用纯度为96wt%Al2O3瓷陶瓷片上,陶瓷片母材在使用前用用1000号金相砂纸磨光并用丙酮清洗焊件的表面,用清水冲洗并吹干。

试件的尺寸为38×10×1mm 和10×3×1mm,试件组装和定位后,施加0.05MPa的压力。

钎焊温度为1000℃,真空度≥1.66×10-3torr,钎焊保温时间20min。

应用行业及产品陶瓷钎焊领域。

市场分析由于陶瓷材料是目前广泛应用的一种结构功能材料,因而能够钎焊陶瓷并获得较好质量的钎焊材料有比较大的应用前景。

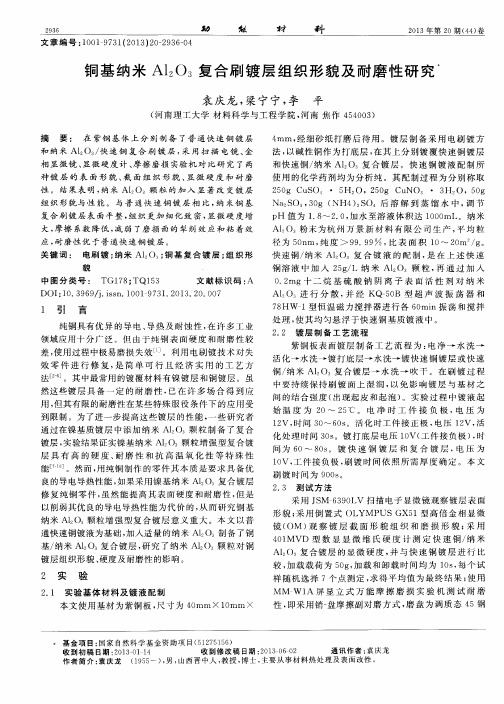

铜基纳米Al2O3复合刷镀层组织形貌及耐磨性研究

用, 但其 有限 的耐磨性在某 些特 殊服役 条 件下 的应 用受

到 限制 。为 了进 一步提 高这些镀 层 的性 能 , 一 些研 究者

通过在 镍基质 镀层 中添加 纳 米 Al O。 颗 粒制 备 了复合 镀层 , 实 验结果证 实镍基纳 米 A l 0。 颗 粒增 强型 复合镀 层具 有高 的硬度 、 耐 磨 性 和 抗 高 温 氧 化 性 等 特 殊 性 能¨ 7 。 。然 而 , 用纯铜 制 作 的零 件其 本质 是 要求 具 备优 良的导 电导热性 能 , 如果 采用镍 基纳 米 Al 。 O 。复合镀 层 修 复纯 铜 零件 , 虽 然 能提 高其 表 面硬 度 和耐 磨性 , 但 是

( 河南 理 工大 学 材料 科 学与工 程 学 院 , 河南 焦 作 4 5 4 0 0 3 ) 摘 要 : 在 紫铜 基 体 上 分 别制 备 了普 通快 速 铜 镀 层

和 纳 米 Al O。 / 快速 铜 复 合 刷 镀 层 , 采 用 扫 描 电镜 、 金

4 mm , 经细砂 纸 打磨 后 待 用 。镀 层 制 备采 用 电刷 镀 方 法, 以碱性 铜作 为打 底层 , 在 其上 分别 镀覆 快 速铜 镀 层

纯铜具有 优 异 的导 电、 导热 及 耐蚀 性 , 在 许 多工 业

领域应用 十分 广 泛 。但 由于 纯铜 表 面 硬度 和耐磨 性 较

差, 使用过 程 中极 易磨 损 失效 ] 。利用 电刷 镀技 术 对失

效零件 进行 修复 , 是 简 单 可 行 且 经 济 实 用 的 工 艺 方 法 ] 。其 中最常用 的镀覆 材料 有镍 镀层 和 铜镀 层 。虽 然这些 镀 层具 备 一 定 的耐 磨 性 , 已在 许 多 场 合 得 到应

颗粒增强铝基复合材料的介绍与研究

颗粒增强铝基复合材料的介绍与研究作为金属基复合材料的一种,铝基复合材料有着最广泛的发展和应用。

这是一种通过在基体中加入一些具有特殊性能的增强体材料(如具有高硬度、耐磨的陶瓷颗粒)来制备在性能上优于基体金属的复合材料的方法。

为了使材料的的力学性能和致密性达到最好,充分发挥弥散增强的效果,所以要选择适当大小、密度和数量的颗粒来作为增强体。

本文主要介绍颗粒增强铝基复合材料的优点以及如何选择基体和增强体。

标签:颗粒增强;基体;增强体铝基复合材料——目前种类最多、应用最广的MMCs。

因为其性能优异、研究深入,所以是MMCs阵营中不可或缺的重要成员。

铝的面心立方结构决定了其会有良好的塑韧性,除此之外它良好的加工性能和价格便宜等许多优点都促成了它在工程上的广泛使用。

而其质量轻、塑性好等优点在制备复合材料时同样也是不可多得的优点,所以铝基复合材料发展最快。

因为铝合金综合性能比铝更加优异,所以铝基复合材料多选用铝合金作基体。

其增强体则多种多样,既可以是连续增强长纤维,也可是短纤维或颗粒。

颗粒增强金属基复合材料就是指增强相是以颗粒的形式存。

基体的作用是把通常平均直径大于1微米的颗粒粘合在一起。

常用增强体颗粒有:TiC、TiB2等陶瓷颗粒还有石墨颗粒甚至是金属颗粒等。

颗粒增强铝基复合材料颗粒增强型金属基复合材料(简称PRMMC),是复合材料的一个重要的分支。

PRMMC的最大特点成本较低使其应用范围变广,同时材料综合性能也不错。

和纤维增强型金属基复合材料相比,PRMMC有着各向同性和加工工艺更为简单的特点。

虽然从理论说只要复合材料中增强体颗粒尺寸越小,其带来的强化效果就会越强,材料的力学性能也就越好。

这是忽略复合材料制备过程而得出的结论。

实际在铝基复合材料制备时,如果增强体颗粒太小就会使基体熔液粘度太大,颗粒团聚在一起不易分开。

这样不仅达不到均匀弥散的制备要求,而且界面反应也不好掌握,最终可能导致材料中增强相不均匀或者发生有害界面反应。

陶瓷颗粒增强铝基复合材料制备工艺研究进展

3、界面强化:陶瓷颗粒和铝基体之间的界面可以有效地限制裂纹的扩展, 提高材料的韧性。此外,合适的界面厚度和化学组成可以实现陶瓷颗粒和铝基体 的相容性,从而提高复合材料的综合性能。

参考内容

陶瓷颗粒增强金属基复合材料是一种具有优异性能的材料,其结合了陶瓷颗 粒的高强度和金属的优良塑性,受到了广泛的研究。本次演示将介绍陶瓷颗粒增 强金属基复合材料的研究进展,包括研究现状、研究方法、研究成果和不足等方 面。

制备工艺

陶瓷颗粒增强铝基复合材料的制备工艺主要包括以下步骤: 1、原材料选择:根据需求选择合适的陶瓷颗粒和铝基体原材料。

2、混制工艺:将陶瓷颗粒和铝基体原材料混合均匀,以实现颗粒在铝基体 中的均匀分布。

3、成型工艺:将混合均匀的原材料通过一定手段成型为所需形状,如注射 成型、压铸成型等。

4、热处理工艺:在一定温度和时间内对成型后的复合材料进行热处理,以 实现材料的高性能化。

4、热处理工艺:在一定温度和 时间内对成型后的复合材料进行 热处理

1、位错强化:陶瓷颗粒在铝基体中均匀分布时,会阻碍铝基体中位错的运 动,从而提高复合材料的强度和硬度。

2、弥散强化:陶瓷颗粒在铝基体中作为第二相粒子,可以阻碍位错运动, 提高材料的硬度。同时,陶瓷颗粒还可以有效地降低残余应力,提高材料的可靠 性。

参考内容二

粉末冶金技术由于其独特的优势,已成为制备颗粒增强铝基复合材料的重要 方法。通过选择合适的原材料、制备工艺和固结方式,可以显著提高铝基复合材 料的性能。本次演示将详细介绍粉末冶金颗粒增强铝基复合材料的制备及研究进 展。

一、粉末冶金颗粒增强铝基复合 材料的研究背景和意义

随着科技的不断进步,铝基复合材料因其轻质、高强、耐腐蚀等优点而在众 多领域得到广泛应用。其中,粉末冶金技术作为一种制备颗粒增强铝基复合材料 的有效手段,在提高材料性能、降低成本等方面具有显著优势。然而,粉末冶金 颗粒增强铝基复

颗粒增强铝基复合材料的介绍与研究

颗粒增强铝基复合材料的介绍与研究作者:刘珂刘春刘琦来源:《科学导报·学术》2017年第10期摘要:作为金属基复合材料的一种,铝基复合材料有着最广泛的发展和应用。

这是一种通过在基体中加入一些具有特殊性能的增强体材料(如具有高硬度、耐磨的陶瓷颗粒)来制备在性能上优于基体金属的复合材料的方法。

为了使材料的的力学性能和致密性达到最好,充分发挥弥散增强的效果,所以要选择适当大小、密度和数量的颗粒来作为增强体。

本文主要介绍颗粒增强铝基复合材料的优点以及如何选择基体和增强体。

关键词:颗粒增强;基体;增强体【中图分类号】 TB33 【文献标识码】 B【文章编号】 2236-1879(2017)10-0208-01铝基复合材料——目前种类最多、应用最广的MMCs。

因为其性能优异、研究深入,所以是MMCs阵营中不可或缺的重要成员。

铝的面心立方结构决定了其会有良好的塑韧性,除此之外它良好的加工性能和价格便宜等许多优点都促成了它在工程上的广泛使用。

而其质量轻、塑性好等优点在制备复合材料时同样也是不可多得的优点,所以铝基复合材料发展最快。

因为铝合金综合性能比铝更加优异,所以铝基复合材料多选用铝合金作基体。

其增强体则多种多样,既可以是连续增强长纤维,也可是短纤维或颗粒。

颗粒增强金属基复合材料就是指增强相是以颗粒的形式存。

基体的作用是把通常平均直径大于1微米的颗粒粘合在一起。

常用增强体颗粒有:TiC、TiB2等陶瓷颗粒还有石墨颗粒甚至是金属颗粒等。

颗粒增强铝基复合材料颗粒增强型金属基复合材料(简称PRMMC),是复合材料的一个重要的分支。

PRMMC 的最大特点成本较低使其应用范围变广,同时材料综合性能也不错。

和纤维增强型金属基复合材料相比,PRMMC有着各向同性和加工工艺更为简单的特点。

虽然从理论说只要复合材料中增强体颗粒尺寸越小,其带来的强化效果就会越强,材料的力学性能也就越好。

这是忽略复合材料制备过程而得出的结论。

Al2O3陶瓷复合材料的研究进展

( 华南 理 工大 学 广东 省金 属新 材料 制备 与成 形重 点实 验室 , 广州 5 0 4 ) 1 6 0

CH EN e — n H A N e — n, A N G W ipi g, M ng ya Y Sha — e g of n

( a g o g Ke b r t r o d a c d M e a l a e i l r c s i g, Gu n d n y La o a o y f rA v n e t l c M t ra s P o e s n i S u h Ch n i e st fTe h o o y, a g h u 5 0 4 Ch n ) o t i a Un v r iy o c n l g Gu n z o 1 6 0, i a

A1 O。陶瓷作 为 常 见 陶瓷 材 料 , 具 有 普 通 陶 瓷 既

耐高 温 、 耐磨 损 、 耐腐蚀 、 高硬度 等 特点 , 具备 优 良的 又 抗 氧 化性 、 学稳 定性 、 密度 等 特性 , 化 低 且来 源广 泛 , 价 格便 宜 。因此 , 航 空 航 天 、 在 国防 军 工 、 械 、 机 电子 、 医

t u h nn e h oo yo 2 ea ci h u u e A103crmi/ tl o o i swi ewo ksr cu e o g e ig tc n lg f crmi n t ef tr ; 2 ea c mea mp s e t n t r tu tr A1O3 c t h

韧 方式 之一 。与传统 的微 米 级 颗粒 相 比 , 纳米 颗 粒 具 有 比表 面积 大 、 表面 能高 等优点 , 助于 降低烧 结温 度 有

及 加速 致密 化过 程 。根 据 纳 米 颗粒 材 料 性 质 , 分 为 可

Al2O3颗粒增强AZ91D镁基复合材料的研究

・-ቤተ መጻሕፍቲ ባይዱ

4 ・ -・ +

“-_ + — 一 +

“ + - +

Efe t fS l i n Tr a m e n ir s r t ea r e so i o o m e f c so o uto e t nto M c o t ucur nd Ha dn s fTh x f r d ZA2 l y 7Al o

长 的双 重作 用使A: J Z 1 l A 9 D复 合材料 的 晶粒 得到 了明显细 化 , O 而且 复合 材料 的硬 度 明显高 于 A 9 D合金 , 随 Z1 并

着A:, 1 颗粒加 入量 的增加 , 复合材 料 的硬度 不 断提 高 。 O 其

关键词 : l 粒; A: 颗 O 复合材 料 ; 显微 组 织 ; 度 硬

开发 研 究 D v l me t e e rh e eo p n s ac R

A 2 颗 粒增 强 A 9 D 镁基 复合材 料 的研 究 l o3 Z1

范艳艳 ’ ,李 秋书 ,李亚斐 ( . 南平 高 电气 股份 有限公 司 , 1河 河南 平顶 山市 47 0 ; 601

2太原科 技 大学 , . 太原

temirsrcueo e al e a t o g n l h s at l o s h r a p i r at l i h co t t r f h ly b c me i o p l o a 1p a ep rce f m p ei l r yp rc sf u t o n y 3 i sr c ma ie n

中图分 类号 :G 4 . 2 文献标识 码 :; T I 62 ; A 文章编 号 :06 95(0 )1 4 10- 68 2 1 0 — 1 镁基 复合材料 具有优 良的力 学和物 理性 能 ,在 新

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第15卷1998年第3期8月复 合 材 料 学 报A CTA M A T ER I A E COM PO S ITA E S I N I CAV o l .15 N o.3A ugust 1998 收修改稿、初稿日期:1997204225,1997202205 本课题为机械工业部教育司基金和陕西省自然科学基金资助项目超细A l 2O 3颗粒增强铜基复合材料的研究梁淑华 范志康 时惠英 魏 兵(西安理工大学材料科学与工程学院,西安710048)摘 要 采用热压烧结法制备了超细A l 2O 3P Cu 复合材料,并进行了轧制,对其组织与性能进行观察与分析。

结果表明,超细A l 2O 3P 在基体中分布均匀,细化了晶粒,具有优于铜及铜合金的抗软化性能和耐磨性能。

随着超细A l 2O 3P 含量的提高,密度、电导率降低,硬度、强度升高,轧制后的电导率与美国SC M 制品接近。

关键词 热压烧结,复合材料,组织和性能中图分类号 TB 331 A l 2O 3颗粒增强铜基复合材料是一种新型的优秀材料,它可以同时具有高强度、高导热性,以及优于其他任何一种铜合金的耐磨性,是I C 引线框架、电阻焊电极、连铸钢坯结晶器、氧枪喷头等要求高温下高强度、高导电及良好耐磨性的材质最佳选择[1]。

国内在这方面的研究报导较少,国外的材料主要采用内氧化法制取,这种方法周期长,一般需要10~20小时,工艺复杂,要经过制取合金粉(雾化),内氧化处理,热等静压等工序,生产成本高。

正是由于生产方法、成本的限制,这种优秀的复合材料至今没有得到良好的应用[2]。

本研究旨在开发一种简单易行,生产成本低廉的生产方法,试图通过研究使这种复合材料得到更广泛的应用,并为此提供依据。

1 材料及实验方法 试验所用A l 2O 3为Α结构,粒度为0.1Λm 和55Λm (对比),经过化学和热处理后使用,铜粉为270目电解铜粉,将两种原料按比例配制后,再加入适量的分散剂,放入QM 24H 型超级球磨机中进行球磨5~6h (A r 保护),然后将原料装入石墨模具中在自制的热压烧结炉中进行烧结,采用N 2保护,烧结温度为850~1000℃,压力40~50M Pa 。

显微组织在普通金相显微镜及SE M 下观察,密度用0.1m g 光电天平排水法测量,硬度测试在HB 23000型布氏硬度计上进行测试,在7501型涡流电导仪中测量电导率(%I A CS ),磨损试验在MM 2200型往复磨损试验机上进行,在25吨万能拉伸试验机上测试抗压强度Ρbc 。

除抗压和磨损试验外,其他试样经过热轧,轧制温度500~600℃,相对变形量65%。

2 结果与分析2.1 显微组织 增强颗粒在基体中的分布状况很大程度上取决于混粉的结果[3]。

实验证明,细小的A l 2O 3颗粒表面能高,趋于聚集,A l 2O 3与Cu 又互不浸润,密度相差悬殊,很难通过常规的机械混合将超细A l 2O 3颗粒均匀分布于Cu 基体中,即使高温下加压也不能将它们很好分散开。

由图1a 可以看出,分散剂的加入很大程度改善了A l 2O 3与Cu 的润湿状态,使增强颗粒均匀分布在铜基体中,细化了晶粒,同时有少量孪晶出现,细小的A l 2O 3P 分布在晶界上,坚硬的A l 2O 3阻碍了塑性变形,起到牢固的钉扎作用。

图1b 是热轧试样在A r 气保护下950℃退火1h 的组织,可以看出复合材料内未出现粗大的再结晶组织,晶粒尺寸更加均匀。

(a )烧结态(sintering ) (b )退火态(annealing )图1 复合材料的组织形貌 ×200 F ig .1 M icro structrue of the compo sites ,×2002.2 密度图2 轧制前后A l 2O 3 Cu 材料的相对密度变化F ig .2 D ensity rate of the compo sites befo re and after ro lling 密度对于粉末冶金来说是一个重要的物理量,它很大程度上决定着材料的物理及力学性能[3]。

热压烧结的A l 2O 3 Cu 复合材料不可避免存在粉末冶金所固有的缺陷——不致密,所以为防止水渗入到试样孔隙中影响测量精度,先将试样浸于热油中(油可阻止水进入孔隙中)。

然后测定试样的密度。

所得结果如图2所示。

随着A l 2O 3含量提高,复合材料的相对密度下降,但热压烧结原始试样密度超过了90%,说明热压烧结工艺是成功的。

试样经热轧后相当于在高温下继续进行压力烧结,进一步致密,轧制过程中材料的缩孔、疏松、孔隙、气泡等缺陷得到压实或焊合,所以轧制后密度升高。

2.3 硬度及电导率 如图3所示,随着增强颗粒含量的增加,轧制前、后的硬度呈上升趋势,这是由于随着颗粒54第 3 期梁淑华等:超细A l 2O 3颗粒增强铜基复合材料的研究含量的增加,A l 2O 3高效率地占据空间,颗粒间距较小,有效地控制了晶粒长大的结果。

轧制后硬度的进一步提高,是因为轧制后缺陷减小,基体上均匀分布的细小A l 2O 3有效控制了晶粒的图4 相对变形量对电导率的影响F ig .4 R elati onsh i p betw een conductivity and defo r m ation 1——轧后电导率(conductivity after ro lling ); 2——轧前电导率(conductivity befo re ro lling ); 3——轧后硬度(HB after ro lling ); 4——轧前硬度(HB befo re ro lling ); 5——美国SCM 制品电导率(conductivity of U S SCM )图3 复合材料的电导率及硬度变化F ig .3 Conductivity and hardness of the compo sites长大,同时由于基体与颗粒之间热膨胀系数不同产生高密度位错,使得超细A l 2O 3增强铜基复合材料具有较大的变形抗力。

电导率在轧制后升高说明轧制后复合材料对电子运动的散射作用减弱,这是多种因素共同作用的结果。

由图4可以看出,在变形程度较小时,电导率无明显增加。

而变形程度大于40%时,电导率%I A CS 3(I A CS (In ternati on 2al A nnealed Copp er Standard ),国际退火铜标准,基涵义为:退火纯铜在20℃,电阻率为0.0172418 mm 2 m 时的电导率为100%I 2A CS 。

通常高纯铜的电导率可达103%I A CS ,即电阻率为0.01688 mm 2 m )有了较大辐度的升高。

一方面,跟一般金属材料一样随着变形程度的增加,晶粒细化,产生高密度位错,引入了大量异相界面,构成对电子运动的散射,电导率呈下降趋势。

另一方面,随着变形程度的增加消除了气泡、孔隙、疏松等缺陷,晶粒彼此直接接触,且晶界趋于有规则排列,所以电导率呈上升趋势,对于粉末冶金材料,后者的作用更显著一些,所以电导率总体表现出随变形程度增加而增加。

由图3可见,热轧后的复合材料与美国SC M 制品电导率接近。

2.4 抗压强度 测出试件变形量为5%时的压力数,作为复合材料的抗压强度,所得结果见表1。

随着增强颗粒的增多,抗压强度提高,复合材料在抗压过程中,颗粒和基体同时承载,颗粒还有约束复合材料塑性变形的能力,起到钉扎作用。

表1 超细A l 2O 3P 增强铜基复合材料的抗压强度Table 1 Co m pressive strength of the co m positesA l 2O 3含量 w t %00.20.71.2抗压强度Ρbc M Pa1581872212852.5 软化温度 软化温度是衡量高温下具有高强度、高导电性材料的一个重要指标,高温下金属的软化,使其丧失了大部分强度。

几乎任何一种铜合金在高于铜熔点的1 3~1 2温度之间长时间工作,64复 合 材 料 学 报第15卷强化效应都将丧失,而A l 2O 3 Cu 复合材料克服了这一点[4]。

软化温度是以高温下失去室温硬度的20%为标准测定的。

复合材料取轧制的试样,为了便于在同等条件下对比,还分别测定了纯铜压制的试样及商品CCZ 铜(Cu 20.55C r 20.25Zr )作对比,测得结果如表2所示。

表2 同等条件下复合材料、铜、铜合金的软化温度对比Table 2 Sof t te m perature of pure copper ,copper alloy and the co m posites 试 样纯铜CCZ 1.2A l 2O 3 Cu2.0A l 2O 3 Cu软化温度 ℃250510700750 可见,A l 2O 3 Cu 复合材料具有较高的软化温度。

这是因为,A l 2O 3是尺寸稳定、坚硬的惰性粒子,物理化学性质具有良好的热稳定性,高温下仍起到牢固的钉扎作用。

细小的均匀分布的A l 2O 3颗粒阻碍着位错和晶界移动,所以提高了软化温度。

2.6 耐磨性 磨损试样是未经轧制的热压烧结复合材料,尺寸为30×20×12mm 3,丙酮超声波清洗,对磨试样为淬火45钢,尺寸210×40×24mm 3,为了便于对比,复合材料中A l 2O 3分为55Λm 和0.1Λm 两种,同时还有纯铜,以重量失重计算磨损量,对磨时间为48h 。

试验结果如表3所示。

表3 磨损试验结果 Table 3 W ear i ng test results材 料磨损失重 m g h -1摩擦面上载荷 M Pa润滑条件频率 次 m in -1往复行程 mm纯 铜21每五小时55ΛmA l 2O 3P Cu 0.30.6加一次20#601600.1ΛmA l 2O 3P Cu0.08洁净机油(a )0.1Λm (b )55Λm图5 复合材料的磨损面SE M 形貌 ×200 F ig .5 W ear surface of the compo sites ,SE M ,×200 可以看出,增强颗粒的加入显著改善了基体的耐磨性,在增强颗粒含量为2%时提高2~3个数量级。

这是因为颗粒增强的复合材料,在进行磨损时,铜基体首先被磨掉,A l 2O 3颗粒凸显在试样磨面上,承受大部分载荷,减少了基体和对偶副的直接摩擦,使磨面的表面粗糙度变大,增加了磨面的储油量。

同时磨面在滑动摩擦过程中能够保持较厚和较完整的油膜,再加上增强粒子对基体的强化作用,使得A l 2O 3增强铜基体复合材料耐磨性得到了良好的改善。

超细颗粒增强的复合材料较粗颗粒增强的复合材料更加耐磨。