制备高填充可降解薄膜

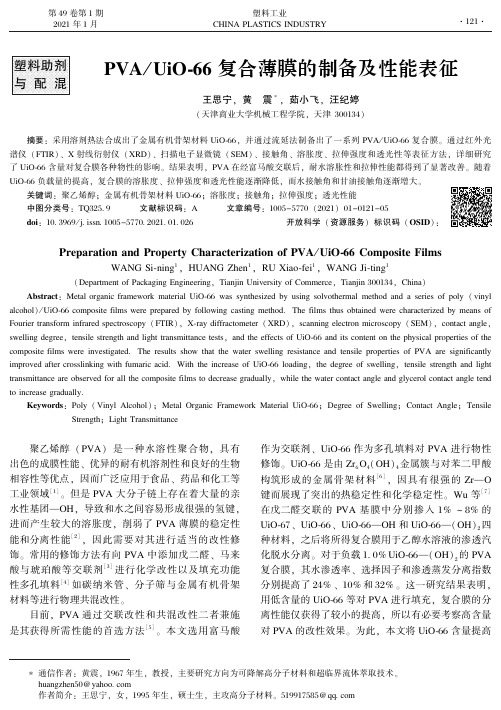

PVAUiO-66复合薄膜的制备及性能表征

行合成的 UiO ̄66ꎬ 填充制备了 PVA 复合膜ꎬ 利用红

子显微镜 ( SEM) 、 接触角、 溶胀、 拉伸强度和透光

性能等手段ꎬ 分析了这些膜的各种物性ꎮ

1 实验部分

搅拌 6 h 以保证混合均匀ꎬ 其中 PVA 的溶液浓度为

溶液倒在洁净玻璃板上ꎬ 用刮膜器均质流平ꎬ 室温风

干 24 hꎮ 此后将膜剥离ꎬ 在 160 ℃ 的马弗炉中交联

/ 雾度测定仪: WGT-Sꎬ 上海物理光学仪器厂ꎻ 红外

度测定ꎬ 先称量薄膜样品的质量 ( m1 ) ꎬ 将其放入盛

衍射仪 ( XRD) : Rigaku D / max 2500v / PCꎬ 日本理

用滤纸将样品表面的水渍擦去ꎬ 称量溶胀样品的质量

XLꎬ 荷兰 Phenom 公司ꎮ

按照公式计算出溶胀度:

to increase gradually.

Keywords: Poly ( Vinyl Alcohol) ꎻ Metal Organic Framework Material UiO ̄66ꎻ Degree of Swellingꎻ Contact Angleꎻ Tensile

Strengthꎻ Light Transmittance

和蒸馏水分别加入三口瓶中ꎬ 随后将其置入 95 ℃ 的

水浴锅中ꎮ 搅拌 1 h 后ꎬ 添加 6 g PVA 和 0 5 g 富马

DS =

m2 -m1

×100%

m1

(1)

拉伸强度测试: 根据 GB / T 1040 3—2006 方 法

进行拉伸测定ꎮ 每种薄膜裁切 10 个样品ꎬ 每个样品

上随机取点 10 处测定薄膜厚度ꎬ 然后用 25 mm / min

improved after crosslinking with fumaric acid. With the increase of UiO ̄66 loadingꎬ the degree of swellingꎬ tensile strength and light

ALD技术半导体工艺领域发展及应用

ALD技术半导体工艺领域发展及应用ALD(Atomic Layer Deposition)技术是一种基于化学气相沉积的薄膜制备技术。

与传统的化学气相沉积技术相比,ALD技术具有更高的沉积控制性和更好的薄膜质量,可以实现单原子层准确控制的沉积,制备出具有特殊结构和性能的薄膜材料。

在半导体工艺领域,ALD技术的发展和应用已经取得了显著的成果。

首先,在硅芯片制造中,ALD技术可以用于制备高介电常数的栅介质薄膜,如HfO2和Al2O3等,以取代传统的SiO2材料,实现更小的晶体管尺寸和更低的功耗。

此外,ALD技术还可以制备金属铝(Al)和钨(W)薄膜,用于填充纳米尺寸的晶体管间隙和线宽,以提高芯片的性能和可靠性。

其次,在存储器领域,ALD技术被广泛应用于制备非挥发性存储器(NVM)的薄膜材料。

例如,在闪存制造中,ALD技术可以实现高质量的二氧化硅(SiO2)和氧化钛(TiO2)等隧道氧化物的沉积,用于存储器的隧道结构。

此外,ALD技术还可以制备金属硫属化物(如钨硫化物和碲化钨)等材料,用于制备存储单元的导体层和存储层,以提高存储器的速度和稳定性。

另外,在太阳能电池制造中,ALD技术可以用于制备薄膜太阳能电池的透明导电氧化物(TCO)层。

例如,氧化铟锡(ITO)和氧化锌(ZnO)等材料具有良好的透明性和导电性,可以作为太阳能电池的电极材料。

ALD技术可以实现对这些材料的精确控制和均匀沉积,提高太阳能电池的转换效率。

最后,ALD技术还被广泛应用于其他领域,如光电子器件、传感器、纳米加工等。

在这些应用中,ALD技术可以实现对不同材料和结构的精确控制,制备出更复杂和功能化的器件和材料。

总之,ALD技术作为一种高精度薄膜制备技术在半导体工艺领域具有广泛的应用前景。

随着技术的不断发展,ALD技术将进一步推动半导体器件的微型化和高性能化,促进半导体工艺的不断进步和创新。

1全生物可降解地膜的生产工艺

全生物可降解地膜的生产工艺

全生物可降解地膜是一种环保型农用物资,它可由生物降解材料制成,在自然环境中能够迅速地降解,不会对环境造成负面影响。

这种地膜的生产工艺主要包括以下几个步骤:

1. 材料准备

首先需要准备好所需的生物降解材料,如聚乳酸(PLA)、聚羟基脂肪酸酯(PHA)、聚ε-己内酯(PCL)等。

此外,还需要准备一些其他的辅助材料,如助剂、填充剂等。

2. 熔融挤出

将生物降解材料和其他辅助材料放入高温熔融设备中,混合均匀后通过挤出机将其熔体挤出成片状。

3. 冷却切片

挤出的片状材料通过冷却装置进行冷却,然后使用切割机将其切成一定大小的地膜。

4. 拉伸取向

将切好的地膜放在拉伸机上进行拉伸取向,使地膜具有一定的力学性能和定向性。

5. 检验包装

对拉伸取向后的地膜进行检验,如厚度、强度、透明度等指标,合格后进行包装。

6. 终产品

经过以上步骤后,最终得到全生物可降解地膜产品。

这种地膜具有较好的力学性能和可降解性,能够满足各种农作物的生长需求,同时不会对环境造成负面影响。

总之,全生物可降解地膜的生产工艺是一种环保、可持续发展的农业技术,对于促进农业现代化和环境保护具有重要意义。

eptfe-tpu复合膜及其制备方法

eptfe-tpu复合膜及其制备方法ePTFE-TPU复合膜是一种由聚四氟乙烯(expanded polytetrafluoroethylene,ePTFE)和聚氨酯(thermoplastic polyurethane,TPU)复合而成的薄膜材料。

该复合膜具有优异的透气性、耐温性和机械性能,被广泛应用于领域,如医疗、过滤和防水等。

本文将详细介绍ePTFE-TPU 复合膜的制备方法。

ePTFE-TPU复合膜的制备方法主要包括以下步骤:1. 准备原材料:首先,需要准备聚四氟乙烯和聚氨酯两种原材料。

聚四氟乙烯通常以块状或颗粒状形式存在,而聚氨酯可以采用颗粒状或液体状的形式。

2. ePTFE制备:ePTFE作为复合膜的基材,需要先进行制备。

常用的ePTFE制备方法有拉伸法、双向拉伸法和折叠法等。

其中,拉伸法是最常用的制备方法之一。

该方法通过将聚四氟乙烯加热至熔点以上,然后快速拉伸,使其形成纤维状结构,最后再通过热定型来固定纤维结构。

3. TPU溶液制备:将聚氨酯颗粒溶解于适当的溶剂中,制备出TPU溶液。

常用的溶剂有二甲基亚砜、二甲基甲酰胺等。

制备过程中需要控制溶解度和浓度,以保证最佳的复合效果。

4. 复合工艺:将ePTFE基材与TPU溶液进行复合。

在复合过程中,可以选择涂布法、浸渍法或层压法等方法。

例如,可以将ePTFE基材浸入TPU溶液中,使其充分吸收,并保持一定的浸润时间,然后通过挤压、烘干等工艺来形成最终的复合膜。

ePTFE-TPU复合膜是一种由ePTFE和TPU制备而成的高性能薄膜材料。

它具有出色的透气性、耐温性和机械性能,在医疗、过滤和防水等领域有广泛的应用。

通过本文介绍的制备方法,可以有效地制备出具有优秀性能的ePTFE-TPU复合膜。

通过不断改进制备工艺和材料组合,相信该复合膜在未来将有更广泛的应用前景。

可以看出,ePTFE-TPU复合膜具有众多的应用和制备方法。

例如,在医疗领域中,可以用于制备人工血管和手术缝合材料。

乙基纤维素薄膜制备

乙基纤维素薄膜制备乙基纤维素薄膜是一种常见的薄膜材料,具有广泛的应用领域。

它的制备过程相对简单,但在实际应用中却能发挥出很大的作用。

我们需要了解乙基纤维素薄膜的制备原理。

乙基纤维素是一种天然的高分子化合物,具有良好的可塑性和可降解性。

在制备乙基纤维素薄膜时,我们通常会选择溶解乙基纤维素的溶剂,如N,N-二甲基甲酰胺(DMF)或盐酸/丙酮溶液。

制备乙基纤维素薄膜的第一步是将乙基纤维素溶解在溶剂中,形成均匀的溶液。

然后,将溶液倒入平板或模具中,使其自然干燥或通过烘干设备进行烘干。

在干燥的过程中,溶剂会逐渐挥发,留下乙基纤维素形成的薄膜。

乙基纤维素薄膜的制备过程相对简单,但需要注意一些关键参数的控制。

首先,溶液的浓度和溶剂的选择会影响薄膜的质量和性能。

通常情况下,较高浓度的溶液会形成较厚的薄膜,而较低浓度的溶液则会形成较薄的薄膜。

此外,溶剂的选择也会对薄膜的性能有一定的影响。

不同的溶剂会导致乙基纤维素分子的排列方式不同,从而影响薄膜的结构和性能。

乙基纤维素薄膜的制备还需要注意控制干燥的条件。

过快或过慢的干燥速度都会对薄膜的质量产生不良影响。

通常情况下,我们会选择适当的温度和湿度来控制干燥速度,以获得均匀、光滑的薄膜表面。

乙基纤维素薄膜的制备过程相对简单,但在实际应用中却具有广泛的用途。

乙基纤维素薄膜可用于食品包装、药物缓释、生物医学材料等领域。

其良好的可塑性和可降解性使其成为一种理想的薄膜材料。

与传统的塑料薄膜相比,乙基纤维素薄膜具有更好的环境友好性,能够有效减少对环境的污染。

乙基纤维素薄膜是一种具有广泛应用前景的薄膜材料。

通过合理控制制备过程中的关键参数,我们能够获得质量稳定、性能优良的乙基纤维素薄膜。

未来,随着科技的进步和人们对环境友好材料的需求增加,乙基纤维素薄膜将会有更大的发展空间。

希望本文能够对乙基纤维素薄膜的制备过程和应用领域有一个初步的了解。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

中图分类号:TQ32.广东轻工职业技术学院项目学习报告题目:制备高填充碳酸钙可降解塑料薄膜系:轻化系专业:高分子材料加工技术班级:081班小组:实验创新小组指导教师:徐百平完成时间:2010年12月目录1.引言 (1)2.实验 (1)3.结果与分析 (2)4.结论 (2)1.引言随着世界石油资源的日趋紧张,石油化工产品的价格日益增涨,迫使人们去寻求一种价格低廉、来源广泛、易加工且具有环保功能的无机矿物质来部分取代石化产品。

碳酸钙就是一种早已被广泛使用的无机材料。

随着碳酸钙在塑料行业中的推广应用,其本身的优良性能也被逐步地挖掘出来,这为人类社会做出了极大的贡献。

C a CO 3 超微粉体材料经表面处理后,在聚乙烯塑料材料中均匀分散,提高了C aCO 3 与聚乙烯材料的相容性,聚乙烯薄膜的C aCO 3可以达到很高含量,其力学性能仍达到国家标准。

从环保材料的角度看,用无机矿物的总量比淀粉总量大,这也是一种很好的环保材料。

而碳酸钙在购物袋或垃圾袋中的使用价值和环保价值已在发达国家(如日本等)得到认可,特别是被用来作为盛放焚烧垃圾发电专用袋,显得尤为突出。

日本焚烧垃圾用的垃圾袋大部分从中国进口。

我国一些焚烧垃圾发电厂也在运行和建设中,但对碳酸钙填充垃圾袋的推广使用价值还未充分认识。

2.实验2.1 设计原则众所周知,加入碳酸钙的薄膜加工配方中,除选用适当牌号的树脂外,必须有偶联剂,抗冲击改性剂、加工助剂、润滑剂;根据不同产品的加工及使用要求,还要加入抗氧剂颜料等,并确定各自在配方中的数量,使产品达到膜泡稳定、加工性能优良,具有较高的拉伸和冲击性能等要求。

2.2设计原理⑴载体树脂的选择为了实验能够方便快速进行,本次实验采用是先生产填充母粒,后再共混其他的原料造粒来吹膜实验。

所以载体树脂的选择时非常重要的,载体树脂也称增混层,是由具有一定双键的共聚物或相容剂组成,是CaCO3 粉体母料的载体,其作用是对CaCO3粉体起包覆、粘结作用,对其母料的强度大小起决定性的作用,目的是与要填充的树脂能更好的结合。

载体树脂选用的原则为:载体树脂首先应与基体树脂相同或结构相似,这样相容性好,分散性好;其次载体树脂的熔体流动速率应高于基体树脂的流动速率值;其三要考虑载体树脂的价格。

由于CaCO3粉体母料主要应用于聚乙烯或聚丙烯等聚烯烃塑料制品加工中,因而可供选择的载体树脂主要有LDPE、HDPE、LLDPE、PP、PS、EVA、CPE 等。

但HDPE、PP、PS、单独用作载体树脂生产的CaCO3粉体母料,料条较脆,不易切粒(所切粒子易碎) 。

LLDPE、熔体流动速率低,所制母料不宜均匀分散。

在CaCO3粉体母料生产中多采用复合载体树脂LDPE/LLDPE、LDPE/HDPE、LDPE/PP 等,这样不仅加工性能好,操作容易,颗粒比较整齐,母料流动性也合适。

选用载体树脂应注意以下几点:①载体树脂应该选用与主体树脂相同或结构相似的,这样的载体树脂与主体树脂相容性好,而且不影响制品的力学性能。

②载体树脂应有较高的流动速率,其流动速率应高于基体树脂的流动速率。

③载体树脂最好有与碳酸钙粉体或分散剂相互作用的结构因素,以利于提高它们之间的结合。

经过分析和考虑,我们现有的材料只有LDPE-951-050(粒料,MI=2.17g/10min,中国石油化工股份有限公司茂名分公司)和LLDPE - DFDA-7042(粉料,MI=2.0g/10min,中国石油化工股份有限公司茂名分公司。

)比较符合这样的条件,对比MI值,显然两者的差别不大,然而对比两者和碳酸钙的混合效果,显然粉料的LLDPE会比粒料的LDPE会更好,这样选择LLDPE来生产母料时就不容易发生团聚的现象。

⑵基体树脂的选择:经过我们的实验和一些文献的研究表明:在LLDPE加入一定的LDPE,其成型加工性能和产品性能可以获得很好的提高。

在经过我们多次实验,结果表明:在LLDPE/LDPE=70/30时其综合性能最好,故本次试验我们采用LLDPE/LDPE=70/30(粒料)作为基体树脂,并和母料混合来造吹膜专用粒。

⑶碳酸钙的选择碳酸钙粉体分为重质碳酸钙(GCC)和轻质碳酸钙(PCC)。

纳米碳酸钙也是轻质碳酸钙的一种。

重质碳酸钙的形状都是不规则的,其颗粒大小差异较大,而且颗粒有一定的棱角,表面粗糙,粒径分布较宽,粒径较大,平均粒径一般为1~10μm。

轻质碳酸钙是用化学加工方法制得的。

由于它的沉降体积(2.4-2.8mL/g)比用机械方法生产的重质碳酸钙沉降体积(1.1-1.9mL/g)大,因此被称为轻质碳酸钙。

轻质碳酸钙颗粒较少,均匀,在塑料制品中能起到一种骨架作用,对塑料制品尺寸的稳定性有很大作用,能提高制品的硬度,还可以提高制品的表面光泽和表面平整性。

在一般塑料制品中添加碳酸钙耐热性。

在此次实验中,因为所制备的材料的是薄膜,所以其加工性能要求良好,和树脂的混合效果必须要均匀,所以要求碳酸钙的颗粒要小,考虑到目前主要依赖高速混合机对碳酸钙钙进行表面处理的技术条件,用于聚乙烯塑料薄膜的碳酸钙以1 250目为宜,细度过细,会在表面处理和分散方面出现难以解决的问题。

故选用1250目的轻质碳酸钙作为本次实验的填充料。

⑷PE薄膜用填充母料中助剂的影响:为了改善无机粉体材料与高分子材料之间的亲合性(此处不宜用“相容性”),对无机粉体颗粒表面进行有机化处理,使其从亲水性变为亲油性(活化)是绝对必要的。

在PE薄膜用的填充母料生产过程中,对l 2 5 0目轻钙进行表面处理所适宜的助剂有铝酸酯、钛酸酯、偶联剂,而且其用量要达到2%左右。

因为此次试验的薄膜是保证在具备一定的抗拉抗冲击性能的条件下提高它的碳酸钙的填充量,故应该选用同时具有提高这两方面的偶联剂。

钛酸酯偶联剂处理过的填料,能够提高制品的冲击强度,断裂伸长率和剪切强度,同时还可以在保持一定的拉伸强度下提高填充量,从而更好地降低成本,另外。

钛酸酯结构中的长链烷基还可以改变无机物界面的表面能,使黏度下降,使高填充量的复合材料显示出良好的熔体流动性。

所以选择钛酸酯偶联剂NDZ101。

⑸其他助剂的选择:制备高填充碳酸钙的薄膜过程中,因为加入的碳酸钙的量较大,会引起材料熔体流动性能下降, 加工性能变劣,加入一定量的偶联剂虽可予适当改善, 但由于用量很少, 改善效果不甚明显, 并且有损于材料的刚度和耐热性。

故必须添加一些小分子的助剂来增加它的流动性和成型加工性,其他助剂如马来酸酐接枝聚乙烯蜡(MP蜡)、聚乙烯蜡等配合使用也是十分必要的。

小分子助剂如乙烯蜡的加入量不可以太多,若多了则有损于材料的力学强度。

故本次试验我们选用杭州海一高分子材料有限公司生产的马来酸酐接枝聚乙烯蜡(MP蜡)为主要助剂,乙烯蜡为辅助助剂。

由于MP蜡能与各种偶联剂的长链末端通过分子间力的作用产生良好的相容性, 使之倾向于分布在碳酸钙和基体树脂之间的界面上, 因而可代替偶联剂与PE发生作用, 在体系中形成一种的相界面( 即第3 相界面) 。

新相界面可起增韧作用. 由于第3 相界面的介入, 一方面改善了碳酸钙与基体树脂之间的界面粘结状态,另一方面增加了碳酸钙与基体树脂之间力学作用层厚度, 使材料在受冲击时能更有效地进行载荷传递,使处于碳酸钙粒子表面附近的基体更易于发生剪切屈服,增加对冲击能的吸收和耗散效果, 因而促进了碳酸钙对PE树脂的增韧作用,其结果使PE/碳酸钙复合体系在保持较好的综合物理性能的同时,冲击韧性得到大幅度的提高。

主要材料:钛酸酯偶联剂NDZ-101 南京曙光化工集团有限公司聚乙烯蜡(固态)市售2500目重质碳酸钙市售1250目轻质碳酸钙江西省高峰碳酸钙有限公司马来酸酐接枝聚乙烯蜡(MP蜡)杭州海一高分子材料有限公司LDPE-951-050,粒料,MI=2.17g/10min,中国石油化工股份有限公司茂名分公司。

LLDPE - DFDA-7042,粉料,MI=2.0g/10min,中国石油化工股份有限公司茂名分公司。

主要设备器械①电热鼓风干燥箱型号:101-2 加热功率:3.6KW 产地:上海市实验仪器厂②塑料混色机型号501 潮州龙河塑料机公司③同向平衡双螺杆挤出机型号SHJ—35 广州市华新科机械有限公司④造粒机⑤吹膜机型号⑥摆锤式冲击试验机型号ZBC-48 深圳市新三思材料检测有限公司⑦电子万能实验机型号GM74204 深圳市新三思材料检测有限公司⑧测量天平型号:T1000 量程:1000g 精度:0.1g⑨弹簧台秤型号DHC—55 量程20KG)工艺流程:干燥碳酸钙→表面处理→混合→造母粒→干燥按比例共混母粒→造粒→干燥→吹塑薄膜。

配方设计:母料的制备(共8.25Kg): LDPE/CaCO3/MP蜡=31/65/4降解薄膜的制备:在母料中混入其它的原料进行吹膜1.碳酸钙干燥将碳酸钙放到烘箱里 100℃、4 h进行干燥处理。

2.碳酸钙表面处理.将干燥好的轻质碳酸钙和2%的NDZ-101钛酸酯偶联剂,MP蜡在高速混合机中高速混合10-15min。

3.共混挤出造粒将处理过的碳酸钙和LDPE在立式混合机共混,然后挤出造粒。

温度设置为170.175,175.180.180.185.185.180.180. ( 口模)175℃ , 螺杆转速为83 r / min。

主机电流为28A。

4.吹膜所得的粒料经干燥后和LLDPE,LDPE,POE,MP蜡,聚乙烯蜡等按比例共混吹膜。

吹膜温度为160-200℃。

制备吹胀比为3.2,折径为500mm的薄膜作为试样。

4.1实验设计根据相关的文献显示,当LDPE和LLDPE共混比例为30:70时其成型加工性能最好,故以下设计均按最优化设计,每组总用量为2Kg、3.结果与分析我们用型号CMT4204的电子万能试验机对碳酸钙填充改性后的样品进行拉伸性能的测试,测试数据如下:(因缺乏测量薄膜厚度的仪器,故此次测试试样是固定吹膜机螺杆转速在,牵引速度为,折径为500mm的薄膜。

测试的为薄膜试样的拉伸过程中的最大应力。

)表1 碳酸钙含量对PE拉伸强度的影响由图-1看出,随着母料的加入使薄膜拉伸强度降低。

在母料超过50份时其拉伸强度下降幅度增大。

这表明了碳酸钙和PE料的相容性并不是很好,即便通过了偶联剂的处理,其拉伸强度仍然受到影响。

我们用落镖试验机对碳酸钙填充改性后的样品进行薄膜破损质量的测试,测试数据如下:表2 碳酸钙含量对薄膜破损质量的影响由图-2看出,随着母料的加入使薄膜破损质量有一定的提高,母料在60—70份时其落镖破损质量依然保持着较高的抗冲击性能。

与其它文献做测试的相似研究相比:本次试验的薄膜破损质量较高。

这表明了在添加了MP蜡后,CaCO3后分散得更好,由于MP蜡能与各种偶联剂的长链末端通过分子间力的作用产生良好的相容性, 使之倾向于分布在碳酸钙和基体树脂之间的界面上, 因而可代替偶联剂与PE发生作用, 在体系中形成一种的相界面( 即第3 相界面) 。