《薄膜制备技术》PPT课件

合集下载

第二章薄膜的制备ppt课件

在信息显示技术中的应用

在信息存贮技术中的应用

• 第二是在集成电路等电子工业中的应用, 其中,从外延薄膜的生长这一结晶学角 度看也具有显著的成果。

在计算机技术中的应用

在计算机技术中的应用

• 第三是对材料科学的贡献。薄漠制 备是在非平衡状态下进行,和通常的热 力学平衡条件制备材料相比具有:所得 材料的非平衡特征非常明显;可以制取普 通相图中不存在的物质;在低温下可以制 取热力学平衡状态下必须高温才能生成 的物质等优点。

薄膜的主要特性

• 材料薄膜化后,呈现出的一部分主要特性:

•

几何形状效应

• 块状合成材料一般使用粉末的最小尺寸为 纳米至微米,而薄膜是由尺寸为1埃左右的原子

或分子逐渐生长形成的。采用薄膜工艺可以研

制出块材工艺不能获得的物质(如超晶格材料),

在开发新材料方面,薄膜工艺已成为重要的手

段之一。

非热力学平衡过程

无机薄膜制备工艺

• 单晶薄膜、多晶薄膜和非晶态薄膜在现代微 电子工艺、半导体光电技术、太阳能电池、光纤 通讯、超导技术和保护涂层等方面发挥越来越大 的作用。特别是在电子工业领域里占有极其重要 的地位,例如半导体集成电路、电阻器、电容器、 激光器、磁带、磁头都应用薄膜。

• 薄膜制备工艺包括:薄膜制备方法的选择; 基体材料的选择及表面处理;薄膜制备条件的选 择;结构、性能与工艺参数的关系等。

(2)双蒸发源蒸镀——三温度法

三温度-分子束外延法主要是用 于制备单晶半导体化合物薄膜。从 原理上讲,就是双蒸发源蒸镀法。 但也有区别,在制备薄膜时,必须 同时控制基片和两个蒸发源的温度, 所以也称三温度法。

三温度法 是制备化合物 半导体的一种 基本方法,它 实际上是在V族 元素气氛中蒸 镀Ⅲ族元素, 从这个意义上 讲非常类似于 反应蒸镀。图 示就是典型的 三温度法制备 GaAs单晶薄膜 原理。

激光制备薄膜技术PPT课件

13

基片的表面状态——妨碍沉积——消除 基片材质 ——界面特性——择优 基片温度 ——粒子能量——合理( 适中 ) 激光能量 ——粒子能量——合理

靶材与基片的距离—粒子能量——合理 激光频率 ——沉积速度——合理 入射角度 —— 盲区 ——消除

14

工艺因素很多,其中主要有:基片材料性质、基片表 面状态、基片温度、沉积方式、沉积速率等 关键点:在薄膜对基片的附着中,普遍存在着范德华力, 但这种力较弱。要形成牢固的附着,需要在薄膜和基片 间形成化学键。

5

*基片的表面状态

基片的表面状态对附着力的影响也很大。如果基片不经过清 洁处理,将在其表面上有一个污染层。它可能是吸附的气体 层,也可能是油脂分子层。由于吸附层已经使基片表面的化 学键达到饱和,故沉积上薄膜以后,膜的附着力很差。因此 在制膜工艺中,为了提高附着性能,必须先对基片进行清洁 和活化处理。一般采用超声波清洗,气刃吹干或烘干机烘干。

6

*基片材质 在玻璃基片上沉积的金膜附着力就很差。但是在铂、镍、钛 等金属基片上沉积的金膜附着就很牢。这是因为在后种情况 下,金膜和基片之间形成了金属键。从这里看出,要使薄膜 附着牢固,需要选用合适的基片,以使基片能与薄膜材料或 其氧化物形成化学键。 选择基体与薄膜材料晶格结构相近。

7

*基片温度 提高基片温度,在沉积薄膜时,适当提高基片温度有 利于薄膜和基片间原子的相互扩散。并且会加速化学 反应,从而有利于形成扩散附着和通过中间层的附着, 所以附着力增大。 但是,基片温度过高,会使薄膜晶粒粗大,增加膜中 的热应力,从而影响薄膜的其他性能。

【先导篇】

*什么是激光制备薄膜技术

激光器所产生的高功率脉冲激光束聚焦作用于靶材料 表面,使靶材料表面产生高温及熔蚀,并进一步产生高 温高压等离子体,这种等离子体定向局域膨胀发射并 在衬底上沉积而形成薄膜。

基片的表面状态——妨碍沉积——消除 基片材质 ——界面特性——择优 基片温度 ——粒子能量——合理( 适中 ) 激光能量 ——粒子能量——合理

靶材与基片的距离—粒子能量——合理 激光频率 ——沉积速度——合理 入射角度 —— 盲区 ——消除

14

工艺因素很多,其中主要有:基片材料性质、基片表 面状态、基片温度、沉积方式、沉积速率等 关键点:在薄膜对基片的附着中,普遍存在着范德华力, 但这种力较弱。要形成牢固的附着,需要在薄膜和基片 间形成化学键。

5

*基片的表面状态

基片的表面状态对附着力的影响也很大。如果基片不经过清 洁处理,将在其表面上有一个污染层。它可能是吸附的气体 层,也可能是油脂分子层。由于吸附层已经使基片表面的化 学键达到饱和,故沉积上薄膜以后,膜的附着力很差。因此 在制膜工艺中,为了提高附着性能,必须先对基片进行清洁 和活化处理。一般采用超声波清洗,气刃吹干或烘干机烘干。

6

*基片材质 在玻璃基片上沉积的金膜附着力就很差。但是在铂、镍、钛 等金属基片上沉积的金膜附着就很牢。这是因为在后种情况 下,金膜和基片之间形成了金属键。从这里看出,要使薄膜 附着牢固,需要选用合适的基片,以使基片能与薄膜材料或 其氧化物形成化学键。 选择基体与薄膜材料晶格结构相近。

7

*基片温度 提高基片温度,在沉积薄膜时,适当提高基片温度有 利于薄膜和基片间原子的相互扩散。并且会加速化学 反应,从而有利于形成扩散附着和通过中间层的附着, 所以附着力增大。 但是,基片温度过高,会使薄膜晶粒粗大,增加膜中 的热应力,从而影响薄膜的其他性能。

【先导篇】

*什么是激光制备薄膜技术

激光器所产生的高功率脉冲激光束聚焦作用于靶材料 表面,使靶材料表面产生高温及熔蚀,并进一步产生高 温高压等离子体,这种等离子体定向局域膨胀发射并 在衬底上沉积而形成薄膜。

最全的各种薄膜制备PPT课件

第34页/共46页

3.离子镀的应用

第35页/共46页

第36页/共46页

12.5 化学气相沉积( CVD)

• 化学气相沉积(Chemical Vapor Deposition, CVD)是通过气 相物质的化学反应在基材表面上沉积固态薄膜的一种工艺方法。

• CVD的基本步骤与PVD不同的是:沉积粒子来源于化合物的气 相分解反应。

• 种类:

(1)以材料种类划分:金属、合金、陶瓷、半 导体、化合物、高分子薄膜等。 (2)以晶体结构划分:单晶、多晶、纳米晶、 非晶 (3)以厚度划分:纳米薄膜,微米薄膜和厚膜。 (4)以薄膜组成结构划分:多层薄膜,梯度薄 膜,复合薄膜。

• 应用:

光学薄膜、微电子薄膜、光电子学薄膜、集 成电路薄膜、防护功能薄膜。

第40页/共46页

电子束辅助化学气相沉积(EACVD) 和激光束化学气相沉积(LACVD)

• 采用电子束或激光束对基片进行轰击和照射, 也可以使基片获得能量,从而促进和改善反应 的进行。

• 尤其是经过聚焦的电子束和激光束可以实现 基片表面的局部生成薄膜,这对于微电子和微 加工领域有着重要作用。

第41页/共46页

3SiH4 +4NH3 7500CSiN4 +12H2 W(s)+3I2 (g) ~ 134000 0 000CC WI6 (g)

SiH4 ~3500Ca-Si(H)+2H2 W(CO)6 激光 束W+6CO

第38页/共46页

• CVD的化学反应温度一般在800-1200℃,较高 的反应温度限制了基片材料的选择,并给薄膜 和薄膜基片复合体结构和性能带来不利的影响, 如基体材料的相变及由高温冷却到室温时产生 的热应力等。

3.离子镀的应用

第35页/共46页

第36页/共46页

12.5 化学气相沉积( CVD)

• 化学气相沉积(Chemical Vapor Deposition, CVD)是通过气 相物质的化学反应在基材表面上沉积固态薄膜的一种工艺方法。

• CVD的基本步骤与PVD不同的是:沉积粒子来源于化合物的气 相分解反应。

• 种类:

(1)以材料种类划分:金属、合金、陶瓷、半 导体、化合物、高分子薄膜等。 (2)以晶体结构划分:单晶、多晶、纳米晶、 非晶 (3)以厚度划分:纳米薄膜,微米薄膜和厚膜。 (4)以薄膜组成结构划分:多层薄膜,梯度薄 膜,复合薄膜。

• 应用:

光学薄膜、微电子薄膜、光电子学薄膜、集 成电路薄膜、防护功能薄膜。

第40页/共46页

电子束辅助化学气相沉积(EACVD) 和激光束化学气相沉积(LACVD)

• 采用电子束或激光束对基片进行轰击和照射, 也可以使基片获得能量,从而促进和改善反应 的进行。

• 尤其是经过聚焦的电子束和激光束可以实现 基片表面的局部生成薄膜,这对于微电子和微 加工领域有着重要作用。

第41页/共46页

3SiH4 +4NH3 7500CSiN4 +12H2 W(s)+3I2 (g) ~ 134000 0 000CC WI6 (g)

SiH4 ~3500Ca-Si(H)+2H2 W(CO)6 激光 束W+6CO

第38页/共46页

• CVD的化学反应温度一般在800-1200℃,较高 的反应温度限制了基片材料的选择,并给薄膜 和薄膜基片复合体结构和性能带来不利的影响, 如基体材料的相变及由高温冷却到室温时产生 的热应力等。

第三章薄膜制备技术ppt课件

化学气相沉积,包括低压化学气相沉积(low pressure CVD,LPCVD)、离子增强型气相沉积(plasma enhanced (assisted) CVD,PECVD,PACVD)、常压化学气相沉积(atmosphere pressure CVD,APCVD)、金属有机物气相沉积(MOCVD)和微波电子回旋共振化学气相沉积(Microwave Electron cyclotron resonance chemical vapor deposition, MW-ECR-CVD)等。

分子束外延是在超高真空条件下精确控制源材料的中性分子束强度,并使其在加热的基片上进行外延生长的一种技术。从本质上讲,分子束外延也属于真空蒸发方法,但 与传统真空蒸发不同的是,分子束外延系统具有超高真空,并配有原位监测和分析系统,能够获得高质量的单晶薄膜。

2、溅射法 荷能粒子轰击固体材料靶,使固体原子从表面射出,这些原子具有一定的动能和方向性。在原子射出的方向上放上基片,就可在基片上形成一层薄膜,这种制备薄膜的方法叫做溅射法。 溅射法属于物理气相沉积(PVD),射出的粒子大多处于原子状态,轰击靶材料的荷能粒子一般是电子、离子和中性粒子。

3.1.2 化学气相沉积 (chemical vapor deposition )

化学气相沉积:一定化学配比的反应气体,在特定激活条件下(一般是利用加热、等离子体和紫外线等各种能源激活气态物质),通过气相化学反应生成新的膜层材料沉积到基片上制取膜层的一种方法。 Chemical vapor deposition (CVD) is a chemical process often used in the semiconductor industry for the deposition of thin films of various materials.

分子束外延是在超高真空条件下精确控制源材料的中性分子束强度,并使其在加热的基片上进行外延生长的一种技术。从本质上讲,分子束外延也属于真空蒸发方法,但 与传统真空蒸发不同的是,分子束外延系统具有超高真空,并配有原位监测和分析系统,能够获得高质量的单晶薄膜。

2、溅射法 荷能粒子轰击固体材料靶,使固体原子从表面射出,这些原子具有一定的动能和方向性。在原子射出的方向上放上基片,就可在基片上形成一层薄膜,这种制备薄膜的方法叫做溅射法。 溅射法属于物理气相沉积(PVD),射出的粒子大多处于原子状态,轰击靶材料的荷能粒子一般是电子、离子和中性粒子。

3.1.2 化学气相沉积 (chemical vapor deposition )

化学气相沉积:一定化学配比的反应气体,在特定激活条件下(一般是利用加热、等离子体和紫外线等各种能源激活气态物质),通过气相化学反应生成新的膜层材料沉积到基片上制取膜层的一种方法。 Chemical vapor deposition (CVD) is a chemical process often used in the semiconductor industry for the deposition of thin films of various materials.

《薄膜材料的制备》课件

制备方法

1

物理气相沉积法

采用真空状态下物质在表面反应沉积成

化学气相沉积法

2

薄膜的方法,包括等离子体增强化学气 相沉积法和分子束外延法等。

在气体氛围中,通过气相反应生成沉积

薄膜,包括金属有机化学气相沉积法和

低压化学气相沉积法等。

3

溶液法

通过化学反应或物理方法,使溶解在溶

液中或游离态的的材料中,厚度在1纳米至1微米之间,具有 很多独特的性质和广泛的应用领域。

薄膜材料的应用领域

光电子学

薄膜材料广泛应用于制造LED、 太阳能电池等光电学器件,同时 也可用于照明和显示领域。

微电子学

薄膜材料的狭窄厚度和多层结构 可以制造出微小的电子元件和IC 芯片,促进了微电子学的发展。

电化学法

4

化学溶胶-凝胶法和溶液旋涂法等。

通过电位差驱动溶液中的溶质向电极表 面沉积成薄膜,包括阳极氧化法和电解

沉积法等。

质量控制

表面形貌

• 表面光洁度 • 晶体缺陷 • 异质界面及其影响

厚度和成分控 制

• 控制成核速率 和生长速率

• 反应气体流量 和温度的控制

• 使用复合膜技术

结晶结构和晶 体质量

涂层和保护层

薄膜材料在航空航天、汽车制造 和建筑领域中可以制作高效的涂 层和保护层,提高了产品的耐磨 性和力学性能。

薄膜材料的制备意义和困难

独特性能

薄膜材料具有高表面积、可控性、多功能性和 结构纳米尺度效应等独特性能,与传统材料相 比具有很大的优势。

制备困难

由于薄膜材料的厚度非常小,制备过程中需要 克服小尺寸效应和表面能变化等问题,因此制 备起来比较困难。

• 控制生长速率 和生长温度

第三章 薄膜材料的主要制备方法ppt课件

温成膜

化学工业,光学工业, 电子工业

与下述放电(等离子体) 聚合的应用相近,特别 是可满足要求更高的局 部处理,如精细线的光 扫描聚合等

放电(等离子 体)聚合

采用低温等离子体,激发 能量的变化范围宽,可以 制备各种不同的膜层,应 用对象范围宽

蒸发模式多样,生成机制复杂

适用对象广泛,各种类 型的聚合物,桥架反应, 保护膜,分离膜,光学 膜,电子材料膜,耐磨 抗蚀膜等

杂质混入少

类的组合、选择等受到限制

化学保护,提高电学性 能,提高光学性能,装 饰效果,提高与生物体 的适应性,赋予传感功 能等

干

聚合反应

同上。可促进反应的进行

式

既可进行局部处理,又可

法

光聚合反应 (CVD)

进行大面积处理,激发能

量小,能量的变化范围小, 对膜层的损伤范围小,生

需要对光源进行选择

成膜中的杂质少,可在低

材料不能成膜

箔,装饰,玩具等

.

方 法 化学的制模法

优点

缺点

主要应用

热分解法

装置简单

整个反应系统处于高温。膜厚控 制困难,难以通过掩模形成所需 要的图形

化学工业,光学工业, 电子工业

气相反应法 装置简单

同上

保护膜,表面钝化膜, 装饰,耐磨抗蚀

吸附反应

不需要溶剂,蒸发能量小, 膜层的生长速率低,反应气体种

图3.32 半导体材料的平衡蒸气压随 温度的变化曲线

.

真空蒸发装置

真空蒸发所使用的设备根据目的不同可能有很大的差别,从简单的 电阻加热蒸镀到极为复杂的分子束外延设备都属于真空蒸发沉积的范畴。 在蒸发沉积装置中,最重要的是蒸发源,根据其加热原理可以分为以下 几种:

薄膜材料及其制备-PPT课件

22

磁控反应溅射

三、化学气相沉积-CVD

1. 基本原理特点 在一定温度条件下,利用气态先驱反应物,通过化学反应或与金属 表面发生作用,在基体表面形成金属或化合物等固态膜或镀层。 采用相应的化学反应及外界条件(温度、气体浓度、压力等),可 制备各种薄膜。 单质、氧化物、硅化物、氮化物等。 气体压力大,利于提高沉积速度 固体电子器件所需的各种薄膜 轴承和工具的耐磨涂层 发动机或核反应堆部件高温防护涂层 复杂件表面均匀涂覆 薄膜种类、范围广 薄膜成分易控制 效率高、运行成本低

●

24

还原反应 某些元素的卤化物、羟基化合物、卤氧化物等虽然也可以气态形式 存在,但它们具有相当的热稳定性,因而需要采用适当的还原剂才能 将这些元素置换、还原出来。取决于系统自由能

●

如: SiCl4 (g)+2H2=Si(s)+4HCl (g) WF6 (g)+3H2=W(s)+6HF(g)

(1200℃) (300℃)

在同一蒸发沉积装置中可以安置多 个坩埚,可同时或分别蒸发和沉积多 种不同物质。

10

装置中,由加热的灯丝发射出的电子束受到数千伏的偏置电压的加 速,并经过横向布置的磁场偏转270°后到达被轰击坩埚处。磁场偏转 法可避免灯丝材料的蒸发对于沉积过程可能造成的污染。 其缺点是电子束的绝大部分能量要被坩埚的水冷系统带走。因而其热 效率较低;另外,过高的加热功率也会对整个薄膜沉积系统形成较强的 热辐射。

既可用直流,又可用交流。缺点是 放电过程中容易产生微米级电极颗粒 的飞溅,影响被沉积薄膜的均勾性。

12

激光蒸发装置 使用高功率激光束作为能源进行薄膜的蒸发沉积。显然,也具有 加热温度高,可避免坩埚污染,蒸发速率高,蒸发过程容易控制等 特点。多用波长位于紫外波段的脉冲激光器作为蒸发光源。

磁控反应溅射

三、化学气相沉积-CVD

1. 基本原理特点 在一定温度条件下,利用气态先驱反应物,通过化学反应或与金属 表面发生作用,在基体表面形成金属或化合物等固态膜或镀层。 采用相应的化学反应及外界条件(温度、气体浓度、压力等),可 制备各种薄膜。 单质、氧化物、硅化物、氮化物等。 气体压力大,利于提高沉积速度 固体电子器件所需的各种薄膜 轴承和工具的耐磨涂层 发动机或核反应堆部件高温防护涂层 复杂件表面均匀涂覆 薄膜种类、范围广 薄膜成分易控制 效率高、运行成本低

●

24

还原反应 某些元素的卤化物、羟基化合物、卤氧化物等虽然也可以气态形式 存在,但它们具有相当的热稳定性,因而需要采用适当的还原剂才能 将这些元素置换、还原出来。取决于系统自由能

●

如: SiCl4 (g)+2H2=Si(s)+4HCl (g) WF6 (g)+3H2=W(s)+6HF(g)

(1200℃) (300℃)

在同一蒸发沉积装置中可以安置多 个坩埚,可同时或分别蒸发和沉积多 种不同物质。

10

装置中,由加热的灯丝发射出的电子束受到数千伏的偏置电压的加 速,并经过横向布置的磁场偏转270°后到达被轰击坩埚处。磁场偏转 法可避免灯丝材料的蒸发对于沉积过程可能造成的污染。 其缺点是电子束的绝大部分能量要被坩埚的水冷系统带走。因而其热 效率较低;另外,过高的加热功率也会对整个薄膜沉积系统形成较强的 热辐射。

既可用直流,又可用交流。缺点是 放电过程中容易产生微米级电极颗粒 的飞溅,影响被沉积薄膜的均勾性。

12

激光蒸发装置 使用高功率激光束作为能源进行薄膜的蒸发沉积。显然,也具有 加热温度高,可避免坩埚污染,蒸发速率高,蒸发过程容易控制等 特点。多用波长位于紫外波段的脉冲激光器作为蒸发光源。

第二章薄膜制备技术修改优秀课件

2.1 真空的基本知识

2.1.1 真空的基本概念及特点

真空的含义

在真空科学里所定义的真空是压强“低于一个标准大 气压(101.325kPa)的气体状态”。 真空是一种气体状态(并非一无所有)。所以有人把 真空认为是什么物质也不存在的,即所谓的“绝对真 空”那是错误的。 如在标准状态,即0℃,1标准大气压下每立方厘米有 2.687×1019个气体分子,而在超高真空极限10-11~ 10-12Pa压强下,每立方厘米中仍有33~330个气体分 子,可见“真空”并不真空。

为了研究真空和实际使用方便,常常根据各压 强范围内不同的物理特点,把真空划分为以下 几个区域。

粗真空区域:1×105~1×102Pa (760~1 Torr) 低真空区域:1×102~1×10-1Pa (1~10-3 Torr) 高真空区域:1×10-1~1×10-5Pa (10-3~10-7 Torr) 超高真空区域:<1×10-5Pa (<10-7 Torr)

超高真空 <10-5 Pa <10-7 Torr

气体性质 气体状态与常压相比较,只有分子数目由多变少的变

化,而无气体分子空间特性的变化,分子间相互碰 撞频繁。 气体分子间,分子与器壁间的相互碰撞不相上下,气 体分子密度较小。

分子间相互碰撞极少,分子与器壁间碰撞频繁。气体 分子密度小。

气体分子密度极低与器壁碰撞的次数极少,致使表面 形成单分子层的时间增长。气态空间中只有固体本 身的原子,几乎没有其它原子或分子存在。

2.1.2 真空度测量单位

真空容器中气体分子时刻对器壁进行弹性碰撞,即 产生气体压强。气压的大小在标准状态下与气体分 子密度有关,因此,用测量气体压强的方法来衡量 容器达到真空的程度,称为真空度。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

③溅射方法由于高能离子轰击,易使薄膜受伤; ④高成本设备购置与维修。

3.1.2 化学气相沉积 (chemical vapor

deposition )

化学气相沉积:一定化学配比的反应气体,在 特定激活条件下(一般是利用加热、等离子体 和紫外线等各种能源激活气态物质),通过气 相化学反应生成新的膜层材料沉积到基片上 制取膜层的一种方法。

按照使物质气化的加热方法不同可有各种各样的技 术,包括电阻式蒸发(resistance evaporation)、电 子束蒸发(electron beam evaporation)和分子束外延 (Molecular Beam Epitaxy,MBE);

电阻蒸发、电子束蒸发、高频感应蒸发

真空蒸发 (High frequency induction evaporation)、 激光烧蚀/闪蒸、多源蒸发、反应蒸发、 分子束外延

化学气相反应按激发源的不同可分为光化学 气相沉积(photo-CVD)、热化学气相沉积 (hot wire-CVD)和等离子体化学气相沉积 (PECVD)等。

在半导体工艺过程中,无论是导体、半导体, 还是绝缘体,均可用CVD技术来淀积薄膜, 其已成为集成电路制造中最主要的薄膜淀积 方法。

Types of Chemical Vapor Deposition

化学气相沉积,包括低压化学气相沉积(low pressure CVD,LPCVD)、离子增强型气相 沉积(plasma enhanced (assisted) CVD,PECVD,PACVD)、常压化学气相沉积 (atmosphere pressure CVD,APCVD)、金 属有机物气相沉积(MOCVD)和微波电子 回旋共振化学气相沉积(Microwave Electron cyclotron resonance chemical vapor deposition, MW-ECR-CVD)等。

在实际应用中,多使用波长位于紫外波段的脉冲 激光器作为蒸发的光源,如波长为248nm、脉 冲宽度为20ns的KrF准分子激光等。

物理气相沉积(PVD)薄膜的优缺点

主要优点: ①由于在真空中进行,能保证薄膜高纯、清洁和干燥; ②能与半导体集成电路工艺兼容。 主要缺点: ①低的沉积速率;

②对多组元化合物,由于各组元蒸发速率不同,其薄膜难以保 证正确的化学计量比和单一结晶结构;

一般,对于制备薄膜的要求,可以归纳如下: ①膜厚均匀; ②膜的成分均匀; ③沉积速率高,生产能力高; ④重复性好; ⑤具有高的材料纯度高,保证化合物的力。

3.1.1 物理气相沉积(physical vapor

deposition )

利用热蒸发源材料或电子束、激光束轰击靶材等方式产生 气相物质,在真空中向基片表面沉积形成薄膜的过程称为 物理气相沉积。 主要方法有: 1、真空蒸发(Vacuum evaporation) 真空蒸发镀膜,这是制备薄膜最一般的方法。这种方法是 把装有基片的真空室抽成真空,使气体压强达到10-2 Pa以 下,然后加热镀料,使其原子或分子从表面气化逸出,形 成蒸汽流,入射到基片表面,凝结形成固态薄膜。 利用物质在高温下的蒸发现象,可以制备各种薄膜。真空 蒸发法所采用的设备根据其使用目的,可能有很大差别, 从最简单的电阻加热蒸镀装置到极为复杂的分子束外延设 备,都属于真空蒸发沉积装置的范畴。

Chemical vapor deposition (CVD) is a chemical process often used in the semiconductor industry for the deposition of thin films of various materials.

第三章 薄膜制备技术

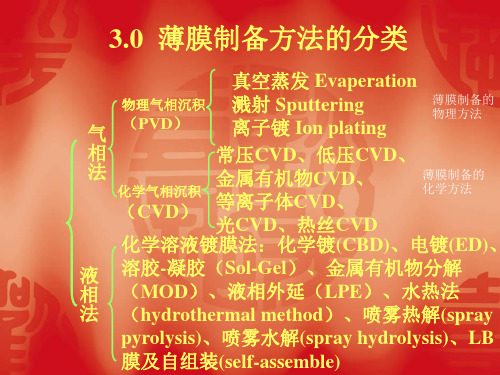

3.0 薄膜制备方法的分类

真空蒸发 Evaperation

物理气相沉积 溅射 Sputtering 气 (PVD) 离子镀 Ion plating

薄膜制备的 物理方法

相

常压CVD、低压CVD、

法

化学气相沉积

(CVD)

金属有机物CVD、 等离子体CVD、 光CVD、热丝CVD

薄膜制备的 化学方法

分子束外延是在超高真空条件下精确控制源材料的中性分子 束强度,并使其在加热的基片上进行外延生长的一种技术。 从本质上讲,分子束外延也属于真空蒸发方法,但 与传统 真空蒸发不同的是,分子束外延系统具有超高真空,并配有 原位监测和分析系统,能够获得高质量的单晶薄膜。

2、溅射法

荷能粒子轰击固体材料靶,使固体原子从表 面射出,这些原子具有一定的动能和方向性。 在原子射出的方向上放上基片,就可在基片 上形成一层薄膜,这种制备薄膜的方法叫做 溅射法。

化学溶液镀膜法:化学镀(CBD)、电镀(ED)、

液 溶胶-凝胶(Sol-Gel)、金属有机物分解 相 (MOD)、液相外延(LPE)、水热法

法 (hydrothermal method)、喷雾热解(spray

pyrolysis)、喷雾水解(spray hydrolysis)、LB

膜及自组装(self-assemble)

溅射

二级溅射、三级/四级溅射、偏压溅射、反应 溅射、磁控溅射、射频溅射、对向靶溅射、离 子束溅射、中频溅射

3、脉冲激光溅射沉积膜(pulsed laser ablation/pulsed laser deposition)(PLD)

使用高功率的激光束作为能源进行蒸发沉积的方 法被称为激光蒸发沉积。这种方法具有加热温度 高,可避免坩埚污染,材料的蒸发速率高,蒸发 过程容易控制等特点。

溅射法属于物理气相沉积(PVD),射出的粒 子大多处于原子状态,轰击靶材料的荷能粒 子一般是电子、离子和中性粒子。

溅射法是近几年发展相当快的一种镀膜方法。包括直 流溅射(DC sputtering)(一般只能用于靶材为良导体 的溅射)、射频溅射(rf sputtering)、磁控溅射 (magnetron sputtering)、反应溅射(reactive sputtering)和离子束溅射(ion beam sputtering); 根据使用目的,不同溅射方法内又可以有一些具体的 差异。例如,在各种溅射方法中可以结合不同的施加 偏压的方法。另外,还可以将上述各种方法结合起来 构成某种新的方法,比如,将射频技术与反应溅射相 结合,就构成了射频反应溅射的方法。

3.1.2 化学气相沉积 (chemical vapor

deposition )

化学气相沉积:一定化学配比的反应气体,在 特定激活条件下(一般是利用加热、等离子体 和紫外线等各种能源激活气态物质),通过气 相化学反应生成新的膜层材料沉积到基片上 制取膜层的一种方法。

按照使物质气化的加热方法不同可有各种各样的技 术,包括电阻式蒸发(resistance evaporation)、电 子束蒸发(electron beam evaporation)和分子束外延 (Molecular Beam Epitaxy,MBE);

电阻蒸发、电子束蒸发、高频感应蒸发

真空蒸发 (High frequency induction evaporation)、 激光烧蚀/闪蒸、多源蒸发、反应蒸发、 分子束外延

化学气相反应按激发源的不同可分为光化学 气相沉积(photo-CVD)、热化学气相沉积 (hot wire-CVD)和等离子体化学气相沉积 (PECVD)等。

在半导体工艺过程中,无论是导体、半导体, 还是绝缘体,均可用CVD技术来淀积薄膜, 其已成为集成电路制造中最主要的薄膜淀积 方法。

Types of Chemical Vapor Deposition

化学气相沉积,包括低压化学气相沉积(low pressure CVD,LPCVD)、离子增强型气相 沉积(plasma enhanced (assisted) CVD,PECVD,PACVD)、常压化学气相沉积 (atmosphere pressure CVD,APCVD)、金 属有机物气相沉积(MOCVD)和微波电子 回旋共振化学气相沉积(Microwave Electron cyclotron resonance chemical vapor deposition, MW-ECR-CVD)等。

在实际应用中,多使用波长位于紫外波段的脉冲 激光器作为蒸发的光源,如波长为248nm、脉 冲宽度为20ns的KrF准分子激光等。

物理气相沉积(PVD)薄膜的优缺点

主要优点: ①由于在真空中进行,能保证薄膜高纯、清洁和干燥; ②能与半导体集成电路工艺兼容。 主要缺点: ①低的沉积速率;

②对多组元化合物,由于各组元蒸发速率不同,其薄膜难以保 证正确的化学计量比和单一结晶结构;

一般,对于制备薄膜的要求,可以归纳如下: ①膜厚均匀; ②膜的成分均匀; ③沉积速率高,生产能力高; ④重复性好; ⑤具有高的材料纯度高,保证化合物的力。

3.1.1 物理气相沉积(physical vapor

deposition )

利用热蒸发源材料或电子束、激光束轰击靶材等方式产生 气相物质,在真空中向基片表面沉积形成薄膜的过程称为 物理气相沉积。 主要方法有: 1、真空蒸发(Vacuum evaporation) 真空蒸发镀膜,这是制备薄膜最一般的方法。这种方法是 把装有基片的真空室抽成真空,使气体压强达到10-2 Pa以 下,然后加热镀料,使其原子或分子从表面气化逸出,形 成蒸汽流,入射到基片表面,凝结形成固态薄膜。 利用物质在高温下的蒸发现象,可以制备各种薄膜。真空 蒸发法所采用的设备根据其使用目的,可能有很大差别, 从最简单的电阻加热蒸镀装置到极为复杂的分子束外延设 备,都属于真空蒸发沉积装置的范畴。

Chemical vapor deposition (CVD) is a chemical process often used in the semiconductor industry for the deposition of thin films of various materials.

第三章 薄膜制备技术

3.0 薄膜制备方法的分类

真空蒸发 Evaperation

物理气相沉积 溅射 Sputtering 气 (PVD) 离子镀 Ion plating

薄膜制备的 物理方法

相

常压CVD、低压CVD、

法

化学气相沉积

(CVD)

金属有机物CVD、 等离子体CVD、 光CVD、热丝CVD

薄膜制备的 化学方法

分子束外延是在超高真空条件下精确控制源材料的中性分子 束强度,并使其在加热的基片上进行外延生长的一种技术。 从本质上讲,分子束外延也属于真空蒸发方法,但 与传统 真空蒸发不同的是,分子束外延系统具有超高真空,并配有 原位监测和分析系统,能够获得高质量的单晶薄膜。

2、溅射法

荷能粒子轰击固体材料靶,使固体原子从表 面射出,这些原子具有一定的动能和方向性。 在原子射出的方向上放上基片,就可在基片 上形成一层薄膜,这种制备薄膜的方法叫做 溅射法。

化学溶液镀膜法:化学镀(CBD)、电镀(ED)、

液 溶胶-凝胶(Sol-Gel)、金属有机物分解 相 (MOD)、液相外延(LPE)、水热法

法 (hydrothermal method)、喷雾热解(spray

pyrolysis)、喷雾水解(spray hydrolysis)、LB

膜及自组装(self-assemble)

溅射

二级溅射、三级/四级溅射、偏压溅射、反应 溅射、磁控溅射、射频溅射、对向靶溅射、离 子束溅射、中频溅射

3、脉冲激光溅射沉积膜(pulsed laser ablation/pulsed laser deposition)(PLD)

使用高功率的激光束作为能源进行蒸发沉积的方 法被称为激光蒸发沉积。这种方法具有加热温度 高,可避免坩埚污染,材料的蒸发速率高,蒸发 过程容易控制等特点。

溅射法属于物理气相沉积(PVD),射出的粒 子大多处于原子状态,轰击靶材料的荷能粒 子一般是电子、离子和中性粒子。

溅射法是近几年发展相当快的一种镀膜方法。包括直 流溅射(DC sputtering)(一般只能用于靶材为良导体 的溅射)、射频溅射(rf sputtering)、磁控溅射 (magnetron sputtering)、反应溅射(reactive sputtering)和离子束溅射(ion beam sputtering); 根据使用目的,不同溅射方法内又可以有一些具体的 差异。例如,在各种溅射方法中可以结合不同的施加 偏压的方法。另外,还可以将上述各种方法结合起来 构成某种新的方法,比如,将射频技术与反应溅射相 结合,就构成了射频反应溅射的方法。