FMS-IE-021 八大浪费工作表试卷 V1

IE考试题答案

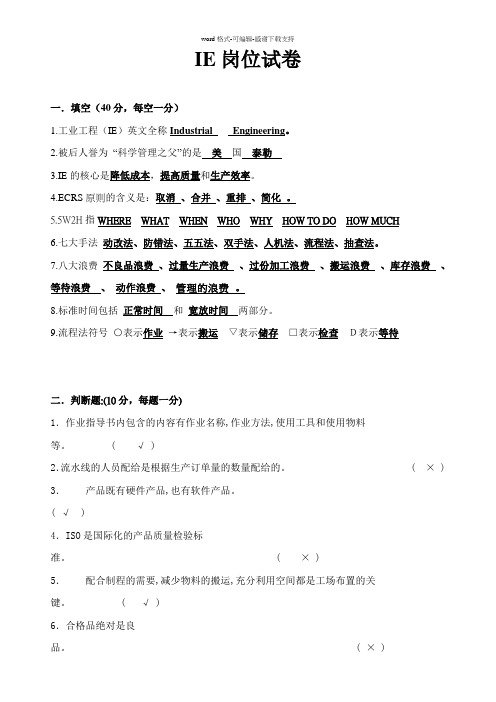

IE岗位试卷一.填空(40分,每空一分)1.工业工程(IE)英文全称Industrial Engineering。

2.被后人誉为“科学管理之父”的是美国泰勒3.IE的核心是降低成本,提高质量和生产效率。

4.ECRS原则的含义是:取消、合并、重排、简化。

5.5W2H指WHERE WHAT WHEN WHO WHY HOW TO DO HOW MUCH6.七大手法动改法、防错法、五五法、双手法、人机法、流程法、抽查法。

7.八大浪费不良品浪费、过量生产浪费、过份加工浪费、搬运浪费、库存浪费、等待浪费、动作浪费、管理的浪费。

8.标准时间包括正常时间和宽放时间两部分。

9.流程法符号○表示作业→表示搬运▽表示储存□表示检查D表示等待二.判断题:(10分,每题一分)1.作业指导书内包含的内容有作业名称,作业方法,使用工具和使用物料等。

( √ )2.流水线的人员配给是根据生产订单量的数量配给的。

( × ) 3.产品既有硬件产品,也有软件产品。

( √ )4.ISO是国际化的产品质量检验标准。

( × )5.配合制程的需要,减少物料的搬运,充分利用空间都是工场布置的关键。

( √ )6.合格品绝对是良品。

( × )7.质量目标是建立在质量方针的基础上。

( √ )8.使用工装治具的目的就是提高作业的效率和质量。

( √ )9.生产作业时标准时间决定流水线的下线速度。

( × )10工位作业员的操作依据是作业指导书。

( √ )三.计算题(20分,每题10分)1.已知实测工时求平均工时和正常时间?实测工时:10.5, 10.0, 9.5, 9.8, 11.0, 11.5, 9.0;熟练系数:超佳; A1(0.15),努力系数: 可; E2(-0.08).工作环境系数:欠佳;F(-0.07).一致性系数:良; C(0.01). 宽放系数:18%问答(1):根据实测工时和评比系数算出正常时间?问答(2):根据正常时间和宽放系数算出标准工时?答案(1):正常时间=[(11+9.8+9.5+10+10.5) ÷5] ×[1+(0.15-0.08-0.07+0.01)]=10.26答案(2):标准工时=10.26 ×(1+18%) = 12.112.计算生产效率?组装车间生产A1688模组,某日生产数量为: 3200PCS,该产品组装的标准工时为420秒每台,作业人员50人,管理人员2名,物料员1人,当天上班10小时,请计算当日该款产品组装车间的生产效率?组装车间的工作效率?答:生产效率= [(3200×420) ÷3600 ]÷(50 ×10) = 74.67%工作效率= [(3200×420) ÷3600] ÷[(50+2+1) ×10 ] = 70.44%四.问答题(20分,每题10分)1.什么是标准工时?答:指对此项工作熟练的作业者,在良好的作业条件下,按照标准的作业方法和作业条件,以在精神和肉体方面都不勉强的前题条件下用一定的作业速度完成一个周期或一个单位的指定作业所必需的时间。

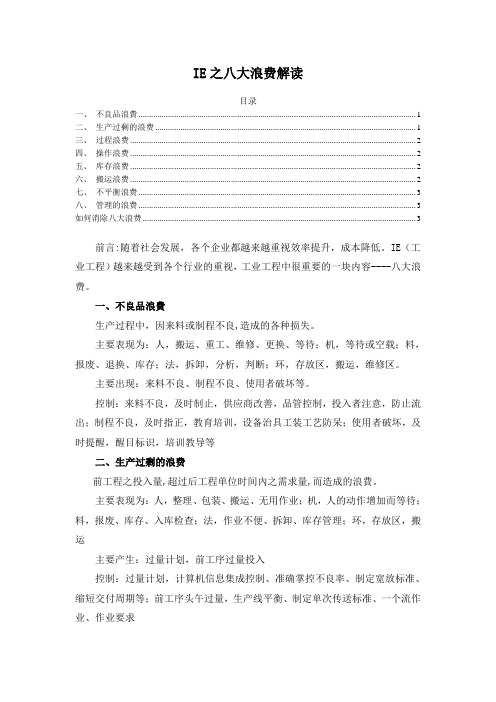

IE之八大浪费解读

IE之八大浪费解读目录一、不良品浪費 (1)二、生产过剩的浪费 (1)三、过程浪费 (2)四、操作浪费 (2)五、库存浪费 (2)六、搬运浪费 (2)七、不平衡浪费 (3)八、管理的浪费 (3)如何消除八大浪费 (3)前言:随着社会发展,各个企业都越来越重视效率提升,成本降低。

IE(工业工程)越来越受到各个行业的重视,工业工程中很重要的一块内容----八大浪费。

一、不良品浪費生产过程中,因来料或制程不良,造成的各种损失。

主要表现为:人,搬运、重工、维修、更换、等待;机,等待或空载;料,报废、退换、库存;法,拆卸,分析,判断;环,存放区,搬运,维修区。

主要出现:来料不良、制程不良、使用者破坏等。

控制:来料不良,及时制止,供应商改善,品管控制,投入者注意,防止流出;制程不良,及时指正,教育培训,设备治具工装工艺防呆;使用者破坏,及时提醒,醒目标识,培训教导等二、生产过剩的浪费前工程之投入量,超过后工程单位时间內之需求量,而造成的浪費。

主要表现为:人,整理、包装、搬运、无用作业;机,人的动作增加而等待;料,报废、库存、入库检查;法,作业不便、拆卸、库存管理;环,存放区,搬运主要产生:过量计划,前工序过量投入控制:过量计划,计算机信息集成控制、准确掌控不良率、制定宽放标准、缩短交付周期等;前工序头午过量,生产线平衡、制定单次传送标准、一个流作业、作业要求作业的流程过多、过长、重复或者强度过剩等造成的浪费主要表现为:人,无用动作、等待;机,空载、生产力低、成本高;料,耗材、成本高;法,不增值、过度主要产生:流程、强度控制:流程,简化流程,提高柔性;强度,提高系统稳定性、制定强度标准、明确要求四、操作浪费生产作业时调整位置、翻转产品、取放工具物料等不必要的动作的浪费。

主要表现:人,动作无价值、劳动强度大、寻找;机,等待;料,易损伤、增加客户不需要的材料;法,程序复杂。

主要产生:动作不经济、设计不合理控制:操作不经济,经济原则、标准化;设计不合理,合理设计、要素、工效设计五、库存浪费由于前后工序产能不均衡或不同步生产而产生的库存所造成的浪费。

改善案例(八大浪费)ppt课件

① 两手空闲

⑦ 转身角度大

② 单手空闲

⑧ 移动中变换动作

③ 作业动作停止 ⑨ 未掌握作业技巧

④ 动作幅度过大 ⑩ 伸背动作

⑤ 左右手交换 ⑾ 弯腰动作

⑥ 步行多

⑿ 重复/不必要动作

42

加工 浪费

过剩的加工造成浪费

常见的加工浪费: ☆ 加工余量

☆ 过高的精度 ☆ 不必要的加工

过剩加工造成的浪费: ☆ 设备折旧 ☆ 人工损失

17

4.現場IE活動的21種抵抗情緒(3)

15) 這違反公司的策略﹔ 16) 我們沒有准備好﹔ 17) 我們會虧本的﹔ 18) 現在也不錯﹔ 19) 再研究研究﹔ 20) 不可能﹔ 21) 太理想化了﹔

18

5、改善瓶颈岗位

19

(1)改善的4大原則

1)减少动作次数 2)同时使用双手 3)缩短移动距离 4)使动作变得轻松

人手操作時間

機器運作時間

新概念標準時間定義:就是主要工作時間內的淨時間*

因為其他時間都是可以減少的!

33

分類時間定義:

準備時間

操作前準備的時間,例如:確認設備正常,拿取物料

輔助時間

便於準備而發生的時間,例如:移動身體的時間

淨時間

準備動作的時間,例如:前述的確認動作,拿取動作

主要工作時間* 使產品按客戶意愿發生變化的操作時間

IE手法三﹕防呆法

啟動開關獨立地防止地面易 備碰﹑觸發生工業安全﹐且 人須彎腰按動開關易疲勞

將啟動開關定置在控制面板上 保障安全且人不須彎腰按動開 關動作經濟化

28

IE手法三﹕防呆法

手動固定工件產生品質無 保障﹑精度不准

利用治具定位精度准﹐品質 高﹐效率得到提升

八大浪费-考卷

八大浪费考卷(考试时间:90分钟,满分:100分)一、选择题(每题2分,共30分)1. 下列哪一项不属于八大浪费中的“过量生产浪费”?()A. 生产过多B. 生产过快C. 库存过多D. 员工加班A. 库存浪费B. 过量生产浪费C. 加工浪费D. 动作浪费A. 员工在工位上无所事事B. 员工在工位上认真工作C. 员工在休息时间进行培训D. 员工提前完成工作任务A. 物料在仓库与生产线之间的运输B. 产品在不同生产线之间的运输C. 员工在工位之间的走动D. 员工在工作中的思考时间A. 不良浪费B. 加工浪费C. 动作浪费D. 运输浪费二、判断题(每题1分,共20分)6. 八大浪费中的“过量生产浪费”包括生产过多和生产过快。

()7. “动作浪费”是指员工在工作中不必要的动作和操作。

()8. “等待浪费”是指员工在工作中因等待而产生的空闲时间。

()9. “运输浪费”是指物料和产品在运输过程中的浪费。

()10. “不良浪费”是指产品或服务质量不达标导致的浪费。

()11. “加工浪费”是指因产品设计或流程设计不合理导致的浪费。

()12. 八大浪费中,库存浪费是指原材料的库存过多。

()13. 减少八大浪费可以提高企业的生产效率。

()14. 八大浪费只存在于生产型企业,服务型企业不存在。

()15. 通过培训和教育,员工可以主动发现并减少八大浪费。

()三、填空题(每空1分,共10分)16. 八大浪费包括:____浪费、____浪费、____浪费、____浪费、____浪费、____浪费、____浪费和____浪费。

17. 在八大浪费中,____浪费是指因产品设计或流程设计不合理导致的浪费。

18. ______浪费是指员工在工作中不必要的动作和操作。

19. ______浪费是指物料和产品在运输过程中的浪费。

20. ______浪费是指因产品或服务质量不达标导致的浪费。

四、简答题(每题10分,共10分)21. 请简要说明八大浪费中的“过量生产浪费”具体包括哪些方面。

基础IE与八大浪费培训讲义(百度版)

工业工程概论 工业工程定义 IE意识 工业工程的特点 IE 四大基本功能 工业工程对制造业的应用和作用 我国工业工程应用的基本情况

工业工程定义

工业工程(Industrial Engineering简称IE),是对人员、 物料、设备、能源和信息所组成的集成系统进行设计、改善 和设置的一门学科。它综合运用数学、物理学和社会科学方 面的专门知识和技术,以及工程分析和设计的原理与方法对 该系统所取得的成果进行确定、预测和评价。

使用率 90% 83% 66% 53% 45% 60% 85% 65% 85% 52%

60% 52% 37% 60%

排序 1 4 5 10 13 7 3 6 2 11

9 12 14 8

在制造业的作用

对系统进行规划、设计、评价和创新; 优化生产系统、物流系统与信息系统; 诊断企业的症结; 制定工作标准及管理标准; 挖掘潜力,保证质量,提高企业生 产效率和经济效益; 实现资源零浪费; 提高企业素质,增强企业竞争力。

工作研究与实施,包括生产流程设计、生产技术选择、作业程序方法设计、作业时间及 动作标准制定、作业环境设计、人力资源开发与设计等;

生产过程控制,包括制造资源计划、质量控制与系统可靠性、生产计划与控制,过程成 本控制;

系统评价

主要借助各种分析工具对系统的效益或成果进行评价分析,以达到最优的结果。包括技 术经济发展预测评价、投资分析、产品设计评价、工程经济分析与评价、各种规划设计 方案的评价、现存各子系统的评价、质量与可靠性评价、职工业绩评价等。

我国工业工程应用的基本情况

我国企业应用工业工程大致分为以下情况: 1.外资、合资企业; 80年代开始应用,如一汽大众、上汽大众、MOTOROLA等。这些企业是我

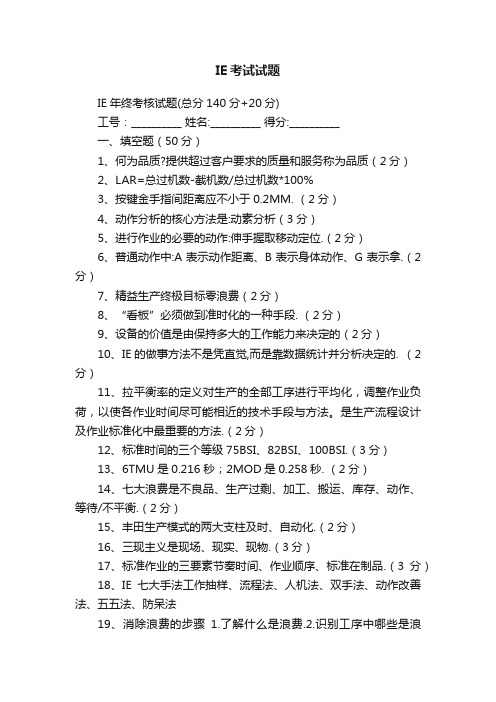

IE考试试题

IE考试试题IE年终考核试题(总分140分+20分)工号:__________ 姓名:__________ 得分:__________一、填空题(50分)1、何为品质?提供超过客户要求的质量和服务称为品质(2分)2、LAR=总过机数-截机数/总过机数*100%3、按键金手指间距离应不小于0.2MM. (2分)4、动作分析的核心方法是:动素分析(3分)5、进行作业的必要的动作:伸手握取移动定位.(2分)6、普通动作中:A表示动作距离、B表示身体动作、G表示拿.(2分)7、精益生产终极目标零浪费(2分)8、“看板”必须做到准时化的一种手段. (2分)9、设备的价值是由保持多大的工作能力来决定的(2分)10、IE的做事方法不是凭直觉,而是靠数据统计并分析决定的. (2分)11、拉平衡率的定义对生产的全部工序进行平均化,调整作业负荷,以使各作业时间尽可能相近的技术手段与方法。

是生产流程设计及作业标准化中最重要的方法.(2分)12、标准时间的三个等级75BSI、82BSI、100BSI.(3分)13、6TMU是0.216 秒;2MOD是0.258秒. (2分)14、七大浪费是不良品、生产过剩、加工、搬运、库存、动作、等待/不平衡.(2分)15、丰田生产模式的两大支柱及时、自动化.(2分)16、三现主义是现场、现实、现物.(3分)17、标准作业的三要素节奏时间、作业顺序、标准在制品.(3分)18、IE七大手法工作抽样、流程法、人机法、双手法、动作改善法、五五法、防呆法19、消除浪费的步骤1.了解什么是浪费.2.识别工序中哪些是浪费.3.使用合适的工具来消除已识别的特定的浪费.4.实施持续改进措施,重复实施上述步骤。

20、列出转拉的准备工作(前10项):WI、积架、工具List、Layout、注意事项、Sample核對,對Bom,QA截机List,拉平衡圖,臺面是否整洁,是否超黃線.21、写出以下工程记号分别代表的内容:(3分)------加工/作业------质量检查------等待-数量检查------储存1、包装料少火牛判(B)(2分)A、非常严重B、严重C、轻微D、可接受2、因各种原因导致动作无法持续进行,处于等待的状态的动素有(A、B、C )(2分)A、持住B、迟延C、故延D、检测3、对于贴焊的飞线,其脚应在(A)间,否则易引起潜伏性短路(2分)A、1.5-2.0MMB、1.0-1.5MMC、2.0-2.5MMD、2.5-3.0MM4、为了保证LCD斑马纸热啤质量,LCD啤接端长度不应小于(B)(2分)A、2.0MMB、2.5MMC、3.0MMD、3.5MM5、丰田生产方式重要概念有(A、B、C、D)(2分)A、人的自动化B、及时生产C、少人化D、努力创意6、焊耳塞插座取最佳温度(B)(2分)A、300+10 0CB、330+10 0CC、350+10 0CD、390+10 0C7、SPC常用的工具(A、B、C、D)(2分)A、流程图B、控制图C、柏拉图D、检查表8、IE的意识(B、C、D)(2分)A、安全和质量意识B、成本和效率意识C、全局和整体意识D、问题和改革意识9、PDCA中的D表示(D)(2分)A、计划B、改进C、检查D、执行10、在标准时间表的放置动作中,插8个孔的排针,应取(B)值(2分)A、P1B、P3C、P6D、P10三、判断题(10分)1、工业工程是研究目标就是使生产系统投入要素得到更高效利用(√)(1分)2、丰田的工业工程定为“赚钱的工业工程”的理由之一(√)(1分)3、丰田的生产方式是一种生产方法,而所谓“看板方式”则是一种管理方式(√)(1分)4、HS离隙A类D>0.4MM判Min.(×)(1分)5、技能损失=应该正常工时-实际正常工时(×)(1分)6、所谓作业指导书是作业指导者对作业者进行标准作业的正确指导的基准(√)(1分)7、丰田生产方式以小批量生产为宗旨,所以每天必须频繁地搬运和接受零件(√)(1分)8、没有进行作业的动作是基本动作之一(√)(1分)9、标准作业的三要素,节奏时间等于每天的生产数量/一天的工作时间(×)(1分)10、操作条件是影响动作效率因素之一(√)(1分)1、影响生产品质的因素有哪些?(5分)答: 人員,物料,机器設備,方法,環境.2.请标出下面受控WI 编号的各部门意义。

演示文稿精益生产之八大浪费

第二十三第二页十,三共页,四共十四九十九页页。。

3.搬运的案例

整个冲压过程包括取产品、冲压、放 置产品,其中取产品与排放产品占了

50%的作业时间,并且这些动作并不产

生价值。

八大浪费

2022/4/15

弯曲完的产品要先放到 工作桌上,再搬运到冲压工 作桌上,这一过程是不是浪 费呢?

第二十四页,共第二四十四十页,九共四页十九。页。

表现形式:

•不良品存在库房内待修 •设备能力不足所造成的安全库存

•换线时间太长造成次大批量生产的浪费 •采购过多的物料变库存

库存是万恶的根源

第二第十二九十页九,页,共共四四十十九九页页。。

5.库存的浪费

过多的库存会隐藏的问题点:

•没有管理的紧张感,阻碍改善的 活性化

•设备能力及人员需求的误判

•对场地需求的判断错误

用不同的评判标准去判断一个动作、行为、 方法或计划时,所得到的浪费程度都会不同。

现场活动包括“有附加价值的”和“没有附加价值的”活动,那些不 产生附加价值的活动应坚决予以消除

第十第一十页一,页,共共四四十十九九页页。。

浪费的概念

✓无附加价值的劳动 浪

费!!!

✓超额使用资源而产生附加

价值的劳动 浪费!!!

是更合理、更有效率地应用人员

第十九第页十,九共页,四共十四九十九页页。。

1.制造过多的浪费

生产的调配方案:

前提:

6月份金客订单由原先5980台降到5500台,公司 的生产稼动偏低,近期又决定6月23日~6月30 日停产休假,造成我公司库存品积压过多,生

产能力过剩。

•窗框班每班借出5人至硬包边班,

由13人生产窗框,标时30pcs/hr •前桥线抽调两人至滑道线,12hr

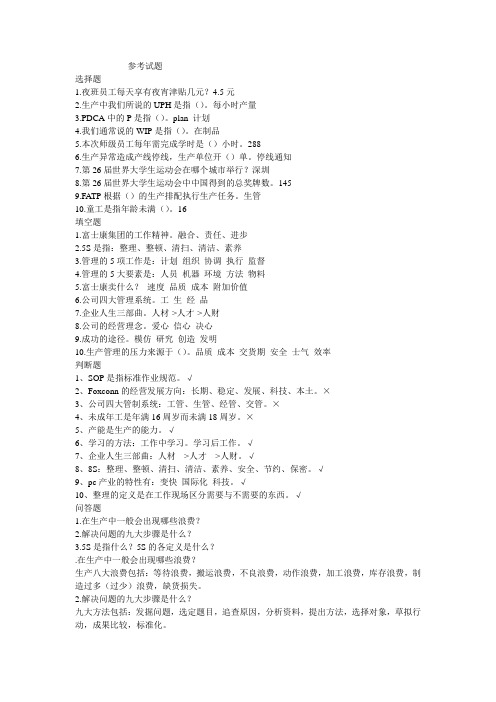

富士康考试答案

参考试题选择题1.夜班员工每天享有夜宵津贴几元?4.5元2.生产中我们所说的UPH是指()。

每小时产量3.PDCA中的P是指()。

plan 计划4.我们通常说的WIP是指()。

在制品5.本次师级员工每年需完成学时是()小时。

2886.生产异常造成产线停线,生产单位开()单。

停线通知7.第26届世界大学生运动会在哪个城市举行?深圳8.第26届世界大学生运动会中中国得到的总奖牌数。

1459.FATP根据()的生产排配执行生产任务。

生管10.童工是指年龄未满()。

16填空题1.富士康集团的工作精神。

融合、责任、进步2.5S是指:整理、整顿、清扫、清洁、素养3.管理的5项工作是:计划组织协调执行监督4.管理的5大要素是:人员机器环境方法物料5.富士康卖什么?速度品质成本附加价值6.公司四大管理系统。

工生经品7.企业人生三部曲。

人材->人才->人财8.公司的经营理念。

爱心信心决心9.成功的途径。

模仿研究创造发明10.生产管理的压力来源于()。

品质成本交货期安全士气效率判断题1、SOP是指标准作业规范。

√2、Foxconn的经营发展方向:长期、稳定、发展、科技、本土。

×3、公司四大管制系统:工管、生管、经管、交管。

×4、未成年工是年满16周岁而未满18周岁。

×5、产能是生产的能力。

√6、学习的方法:工作中学习。

学习后工作。

√7、企业人生三部曲:人材--->人才--->人财。

√8、8S:整理、整顿、清扫、清洁、素养、安全、节约、保密。

√9、pc产业的特性有:变快国际化科技。

√10、整理的定义是在工作现场区分需要与不需要的东西。

√问答题1.在生产中一般会出现哪些浪费?2.解决问题的九大步骤是什么?3.5S是指什么?5S的各定义是什么?.在生产中一般会出现哪些浪费?生产八大浪费包括:等待浪费,搬运浪费,不良浪费,动作浪费,加工浪费,库存浪费,制造过多(过少)浪费,缺货损失。

八大浪费-考卷

八大浪费考卷一、选择题(每题2分,共20分)A. 过度加工浪费B. 库存浪费C. 运输浪费D. 人才浪费A. 过度加工浪费B. 动作浪费C. 等待浪费D. 人才浪费A. 库存浪费B. 过度加工浪费C. 运输浪费D. 生产过剩浪费A. 动作浪费B. 等待浪费C. 运输浪费D. 生产过剩浪费A. 过度加工浪费B. 动作浪费C. 等待浪费D. 产品设计浪费二、填空题(每题2分,共20分)1. 八大浪费包括:______、______、______、______、______、______、______、______。

2. ______是指在生产过程中,由于设备、人员、物料等不匹配导致的等待现象。

3. ______是指在生产过程中,员工进行的非必要动作,降低了工作效率。

4. ______是指因生产计划不合理导致的产能过剩或不足的现象。

5. ______是指在生产过程中,由于产品设计不合理导致的资源浪费现象。

三、简答题(每题10分,共30分)1. 请简要说明八大浪费的具体内容。

2. 请举例说明生产过程中存在的动作浪费现象。

3. 请分析库存浪费产生的原因及其影响。

四、案例分析题(20分)1. 生产线上的员工在操作机器时,需要频繁弯腰取放物料,导致工作效率低下。

2. 生产计划部门制定的生产计划与实际订单需求存在较大偏差,导致库存积压。

3. 设备故障频发,维修人员不足,导致生产线停工等待。

请根据八大浪费的相关知识,分析上述现象分别属于哪种浪费,并提出相应的改进措施。

五、论述题(10分)结合我国制造业现状,谈谈如何降低八大浪费,提高生产效率。

六、实际操作题(10分)请结合自身工作经验,描述一个实际工作中遇到的八大浪费现象,并说明你是如何发现和解决这个问题的。

一、选择题1. D2. D3. D4. B5. D二、填空题1. 过度加工浪费、动作浪费、等待浪费、生产过剩浪费、库存浪费、运输浪费、产品设计浪费、人才浪费2. 等待浪费3. 动作浪费4. 生产过剩浪费5. 产品设计浪费三、简答题1. 八大浪费具体内容:过度加工浪费、动作浪费、等待浪费、生产过剩浪费、库存浪费、运输浪费、产品设计浪费、人才浪费。

IE之_八大浪费

3. 产生的原因 -- 管理能力:素质;执行力(速度\准度\精度) -- 组织机构设置:层次多,流程复杂; -- 企业的整体素质。

学习充实自己,共享成就大家

三霸机密文件,请勿泄漏

Page 22

3.8 管理的浪费

1.定义:由管理造成生產力﹔周期﹔資源利用等浪費﹔ 2.表现形式:

-- 供应链:库存高,周转率低 -- 资源利用率低,设备稼动率低,生产效率低 -- 未能资本最大化的获取利润; -- 能力(技术)提升慢,研发周期长等…

由于这些活动潜在于工作的动作中而不易被表面化,所 以就要掌握IE知识进行分析。

学习充实自己,共享成就大家

三霸机密文件,请勿泄漏

Page 29

五. IE如何消除浪费

现代工业工程提供了解决方法:

*工作研究(Work study) *设施设计(Facility design) *物流分析 *生产计划与控制(Production planning and control) *工作评价与人事考核 *质量控制(Quality control) *经济技术分析、成本控制 *价值工程(Value engineering) *人机工程

库存水平

不良品

故障

点点停

能力不 平衡

缺勤

计划有误

学习充实自己,共享成就大家

调整时 间长

品质不一致

三霸机密文件,请勿泄漏

Page 10

3.2 库存的浪费

3.改善在库过多的方法

1)分类管理法---根据生产计划及交货期分批购入原材料﹐保 证最低库存量﹔通用性生产物料考虑实时生产或实时送货 的方式﹐降低库存。

认为可整修而做出不良

“三不政策”

检查方法、基准等不完备 定期的设备、模治具保养 设备、模夹治具造成的不良 持续开展“5S活动 ”

《IE基础第一期 八大浪费识别与应用》

IE是美日经济称雄世界的利器

IE是中国制造业崛起的机遇

5

一、什么是IE?

IE

工业工程:

促进了美国的工业革命和经济腾飞

圣经改变了美国的意识形态

6

一、什么是IE?

工业工程的四大职能

7

一、什么是IE?

IE与精益的关系

学术发展角度 企业应用角度

发展史:

IE(100年)>精益 (60年)

是以人员、技术、物料、设备、能源和信息构成的复杂的生产系统为研究对象,运用工程技术、 管理科学和社会科学原理及方法,对其进行规划、设计、实施、控制、改进和创新,以提高生产系统的 生产率的一门学科。 ----美国工业工程师学会(AIIE)1995年

日本人喻之“工业医生”﹕

研究如何提高生产系统或服务系统效率的一门应用性工程学科,最终目的在于提高系统效率

现象

1. 额外仓储及搬运 2. 在制品包装 3. 公用设施成本高 4. 盘点困难需求更多

的处理资源 5. (人/设备/货架/

仓库/系统)

根源

1. 产品的复杂性 2. 为了加大保险库存 3. 生产计划不均衡 4. 市场预测/ 管理不力 5. 工作负荷不平衡 6. 供应商货运不确定 7. 换型时间长 8. 不合理的奖励制度

浪费的消除

✓ 不大批量生产 ✓ 不大批量搬运 ✓ 不大批量采购

库存的危害:

库存是:产销体检表,产销有问题,仓库物流不顺畅、 物流问题是工厂整体能力的结果表现、 库存不仅影响生产运营,更直接影响企业盈利能力和资产效率,

因此“库存是最大的浪费,没有订单的生产就是在生产亏损”。

二、什么是八大浪费?——过度加工

产,参与制造中心运营、供应商精益扶持、公司级降本项目的规划、统筹。

现场八大浪费试题库

現場八大浪費試題庫一﹑填空題1. 凡是超出增加產品價值所必需的絕對值最少的物料、機器和人力資源的部分﹐都是浪費。

2. 不良修正浪費是指生產過程中,因來料或制程不良造成的各種損失,需進行處置的時間人力和物力的浪費。

3. 制造過多浪費是指前工程之投入量超過后工程單位時間內之需求量而造成的浪費。

4. 加工過剩浪費是指過分精確加工的浪費﹐也就是說﹐實際加工精度比加工要求要高﹐造成資源的浪費。

5. 搬運浪費是指流程中因兩點間距離遠而造成的搬運、走動等浪費。

6. 搬運浪費包括人和機器的浪費。

7. 動作浪費是指生產操作動作上的不合理導致的時間浪費。

8. 動作浪費有十二種。

9. “庫存三不"是指不大批量生產、不大批量搬運、不大批量采購。

10. 生產線平衡即是對生產的全部工序進行平均化,調整作業負荷,以使各作業時間儘可能相近的技術手段與方法。

二、問答題1. 八大浪費包括哪些?答﹕八大浪費包括不良修正浪費、制造過多浪費、加工過剩浪費、搬運浪費、在庫量過多浪費、等待浪費、動作浪費、管理浪費。

2. 不良修正浪費帶來哪些影響?答: 不良修正浪費帶來的影響有﹕(1) 產品報廢﹔(2) 降價處理﹔(3) 材料損失﹔(4) 出貨延誤取消定單﹔(5) 信譽下降。

3. 造成不良修正浪費的原因有哪些?答﹕造成不良修正浪費的原因有﹕(1) 設計不良﹔(2) 工藝設計不合理﹔(3) 制造階段的管理影響產品品質﹔(4) 使用不合格的零部件產生的品質問題﹔(5) 對已發生的不良處理不當。

4. 采取哪些對策可以減少不良修正浪費的產生?答﹕采取以下方法可以減少不良修正浪費的產生﹕(1) 作業管理---標准作業指導書,標准作業,標准持有,教育訓練﹔(2) 全面品質管理(TQM)﹔(3) 品管統計手法(SQC)﹔(4) 品管圈(QCC)活動﹔(5) 異常管理(看板管理)﹔(6) 斬首示眾﹔(7) 首件檢查﹔(8)不制造不良的檢查---源流檢查;自主檢查;全數檢查﹔(9) 防錯法。

IE专训课程-八大浪费

八大浪费-动作浪费

(四)浪费的消除:

操作不经济 (Handling)﹕ 按经济原 则设计并标准化﹔制订 Checklist 发现并消除﹔

设计不合理(Design)﹕ 合理设计﹔符合人体工 效设计﹔

Байду номын сангаас

二.八大浪费-动作浪费

(四)浪费的消除--动作经济的 22原则:

?料(Material)﹕报废﹐库存﹐WIP﹐入库检查等

?法(Method)﹕作业不便﹐拆卸﹐库存管理

重视微小的数字 重大的浪费就会呈现出来

如果是现金会怎么样“喂,拿着那个箱子跟我来!” 在生产现场监督改善的新员工A,突然被大野先生这样叫了 一声。这时,大野先生已经开始快速地向前走,所以A赶紧 拿起木箱子跟了过去。一般情况下,可能谁都会问一声“这 是要去哪里”,可是,在严厉的大野先生面前,没有人敢这 么做。 大野先生一边巡视生产线一边往前走。现场的工作人员都非 常害怕,低头默默地工作,现场的气氛一下子变得紧张起来。 A一脸无辜地拿着箱子跟在后面,感觉非常滑稽,不过,没 人敢笑出来。 更没人敢问:“A,你在做什么?”他也只能默默地跟在后 面。

案例2: 人机配合不协调导致 人等待机或机等待人

八大浪费-不良修正浪费

(一)定义:

生产过程中 ,因来料或制程不良 ,造成需进行处置的 时间﹑人力和物力的浪费 ,以及由此造成的相关损失。

八大浪费-不良修正浪费

(二)浪费的表现:

?人(Man)﹕搬运﹐重工﹐维修﹐更换 ?机(Machine)﹕等待或空载 ?料(Material)﹕报废﹐退换﹐库存 ?法(Method)﹕拆卸﹐分析﹐判断 ?环(Environment )﹕存放区﹐搬运﹐维修区

八大浪费试题库

试题库一﹑填空题1.凡是超出增加产品价值所必需的绝对值最少的物料、机器和人力资源的部分﹐都是浪费。

2.不良修正浪费是指生产过程中,因来料或制程不良造成的各种损失,需进行处置的时间人力和物力的浪费。

3.制造过多浪费是指前工程之投入量超过后工程单位时间内之需求量而造成的浪费。

4.加工过剩浪费是指过分精确加工的浪费﹐也就是说实际加工精度比加工要求要高﹐造成资源的浪费。

5.搬运浪费是指流程中因兩点间距離远而造成的搬运、走动等浪费。

6.搬运浪费包括人和机器的浪费。

7.动作浪费是指生产操作动作上的不合理导致的时间浪费。

8.动作浪费有十二种。

9.“库存三不"是指不大批量生产、不大批量搬运、不大批量采购。

10.生产线平衡即是对生产的全部工序进行平均化,调整作业负荷,以使各作业时间尽可能相近的技术手段与方法。

11.生产三不原则是:不过量生产、不预测生产、不提前生产。

12.有价值的活动是指:任何改变材料形状,外形或功能以满足顾客需求的活动。

13.无价值的活动是指:增加了成本但未为产品增加如顾客所定义的价值(浪费)的活动。

14.浪费是指:所有一切不增加价值的活动或在增加价值的活动所用的资源超过了绝对最少的界限。

15.八大浪费中万恶之源是库存的浪费。

16.在生产中过量生产的体现是:生产多于下游客户所需,快于下游客户所求。

17.管理的浪费可以从:培训、认知、检知、奖惩来进行消除。

二、不定项选择题1. 在日常生产中我们所指的库存包括(A 、B 、C 、D )A、材料的库存B、半成品的库存C、成品的库存D、已向供应商订购的在途零部件2、产生不良的浪费的原因有(A、B、C、D)A、人为操作失误B、不按照标准作业C、来料不稳定D、存放周期长3、以下不是产生库存的根源是(D)A、产能不均B、月底赶货C、季节变动D、同步回修4、减少不良浪费的三不原则有(A、 B、 D )A、不流出不良品B、不接受不良品C、不修复不良品D、不制造不良品5、下列不属于动作的浪费是(A)A、不良修复B、操作动作不流畅C、单手空闲D、不必要的弯腰动作6、以下属浪费的有(A、B、D)A、底部补胶作业B、從一楼运送鞋面到二楼給面部C、干部教新工操作设备D、針車手弯腰从脚边取出鞋面半成品來针车三、问答题1.八大浪费包括哪些?答﹕八大浪费包括不良修正浪费、制造过多浪费、加工过剩浪费、搬运浪费、在库量过多浪费、等待浪费、动作浪费、管理浪费。

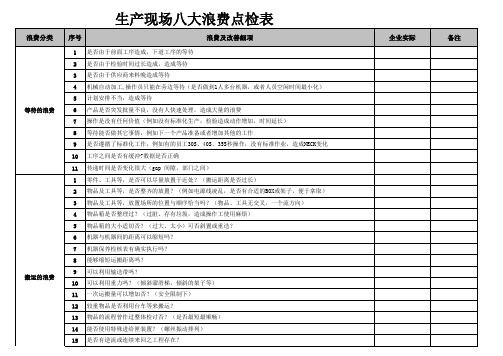

生产现场8大浪费点检表-VER-2.0

多余加工浪费

3 4 5 1 2 3 4

库存浪费

5 6 7 8 9 10

生产现场八大浪费点检表

浪费分类 序号

1 2 3 过量生产浪费 4 5 6 7 8 1 2 3 管理浪费 4 5 6 7

浪費及改善細項

生产速度是否过快或者过慢(计划是否遵守?人力、设备安排是否合理) 是否缺少拉动的管理系统,而造成各个部门生产不匹配,各自为政 计划安排是否合理?没有过小的情况?(注塑、喷涂)而造成人力、物力、财力投入过大(临时生产、加班) 是否有库存排队等待加工(现场堆积半成品过多) 标准的设备产能、流水线的产能是否准确?(而造成过多生产) 是否存在“因不良过多,而生产过多,避免出货不够?” 生产进度的安排是基于生产实际需求还是依据人员主观意识? 伴随着生产不良的下降,BOM loss 率设置是否合理? 管理浪费之等待浪费。 ①等待上级的指示;②等待外部的回复;③等待下级的汇报;④等待生产现场的联系。 管理浪费之协调不利的浪费。 ①工作进程的协调不利;②领导指示的贯彻协调不利;③信息传递的协调不利;④ERP业务流程的协调不利。 管理浪费之闲置的浪费。 ①组织职能重叠;②人员配置臃肿浪费;③重复的信息传达;④企业设备、车辆的配置过剩。 管理浪费之无序的浪费。 ①职责不清造成的无序;②业务能力低下造成的无序;③有章不循造成的无序;④业务流程的无序。 管理浪费之失职的浪费。 ①做事不认真,敷衍 ②忽视团队能力,管理者尽己所能 ③自身监督、指导、沟通不利造成的问题 管理浪费之低效的浪费。 ①工作的低效率或者无效率;②错误的工作,是一种负效率,没有一次把事情做好就是最大的浪费。 管理浪费之管理成本的浪费: ①计划编制无依据;②计划执行不严肃;③计划查核不认真;④计划处置完善不到位;⑤费用投入与收入不匹 配

八大浪费考试试题

八大浪费考试试题凡是不产生附加价值的一切活动都叫做浪费。

2、不良的浪费是指生产过程中,因人为操作失误或不按照标准作业造成的各种损失,需进行处置的时间、人力和物力的浪费。

3、制造过多浪费是指生产的数量超过需求量造成的浪费。

4、搬运浪费是指流程中因两点间距离远而造成的等待、运输等浪费。

5、搬运浪费包括等待和运输的浪费。

6、动作浪费是指产生于操作过程中动作不合理导致的浪费。

7、八大浪费中万恶之源是过程浪费。

8、管理的浪费可以从:超产、等待、库存、运输来进行消除。

二、不定项选择题1、在日常生产中我们所指的库存包括材料的库存、半成品的库存、成品的库存和已向供应商订购的在途零部件。

2、产生不良的浪费的原因有人为操作失误、不按照标准作业、来料不稳定和存放周期长。

3、以下不是产生库存的根源是同步回修。

4、减少不良浪费的三不原则是不流出不良品、不接受不良品和不修复不良品。

5、下列不属于动作的浪费是不良修复。

6、以下属于浪费有底部补胶作业、从一楼运送鞋面到二楼给面部和干部教新员工操作设备。

7、根据课堂培训内筒,依次判断以下各种行为属于那种浪费:执行力太差-动作浪费;前道工序产能过高-过程浪费;原材料呆滞严重-库存浪费;不良品过多-不良浪费;流程重复-过程浪费;产能大于计划-过程浪费。

三、作答题1、八大浪费包括:过程浪费、等待、库存、运输、不良品、过度加工、不必要的动作和不充分利用人才。

2、造成不良浪费的原因有:人为操作失误、不按照标准作业、来料不稳定、存放周期长等。

3、消除动作浪费的4个基本原则是:简化动作、改善人机界面、改善工作环境、改善工作方法。

4、消除浪费的基本解决步骤是:识别浪费、分析浪费、制定改进计划、实施改进计划、持续监督和改进。

5、造成生产中动作浪费的原因是:操作不合理、动作繁琐、动作重复等。

消除浪费的方法是采用简化动作、改善人机界面、改善工作环境、改善工作方法等。

6、制造过多浪费会带来不好的影响,例如:增加库存、增加生产成本、降低产品质量等。

富士康IE学院八大浪费教材

八 大 浪 費 介 紹

(二) 浪費的產生:

工廠布局(Layout)﹕物流動線設計﹔設備 局限﹔工作地布局﹔前后工程分離﹔

設計兼容性(Compatibility)﹕業務擴充→ 新增工序或設備﹔設備或物料變換→不適 合﹔前景不明→未作整體規划﹔ (三)改善方向﹕ 1﹑合理化布局﹔ 2﹑搬運手段的合理化。

(三)改善在庫過多的方法

1﹑分類管理法---根據生產計划及交貨期分批購 入原材料﹐保証最低庫存量﹔通用性生產物料考 慮即時生產或即時送貨的方式﹐降低庫存。

2﹑JIT庫存管理---看板管理

費 介

3﹑控制在庫金額。 4﹑定期盤點。 5﹑庫存警示方法。

紹

八 大 浪 費 介 紹

六﹑等待的浪費

即非滿負荷的浪費 表現形式﹕ 1﹑生產線機種切換﹔ 2﹑時常缺料而使人員﹑機器閑置﹔ 3﹑生產線未能取得平衡﹐工序間經常發生等 待﹔ 4﹑制造通知單或設計圖未送來﹐延誤生產﹔ 5﹑機器設備時常發生故障﹔ 6﹑開會等非生產時間占用過多﹔ 7﹑共同作業時﹐勞逸不均衡。

2.Where在哪里做? Why 改變現場,或放在一起

3.When什么時間做 Why 改變時間,順序或同時做 ?

4四.W 大原ho則由--誰---做改善? 的捷徑W。hy 改變作業員,或由同一人做 5.HEloimwintaot如e 何取做消? ﹕非W必h要y的內簡容化或改變工作方法

Combine 合并﹕無法取消而又必須者

(二)導致的影響﹕

➢產品報廢﹔

供應

➢ 降價處理﹔

➢ 材料損失

➢

出貨延誤取消定單﹔

➢

信譽下降。

制造 處理

八 大 浪 費 介 紹

(三)產生的原因﹕

1﹑設計不良---參數不匹配﹐可制造性差﹐不 相容﹔

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

八大浪费培训测试题(A卷)

部门:工号:姓名:考试日期:分数:

一、填空(60分,每空5分)

1. 工业工程的英文缩写是__________________,它的核心是_______ ,______。

2. 5S都代表哪5个项目______,______,______,______,______。

3. 程序分析的四大原则是______,______,______,______。

二、简答题(20分,每题10分)

1. 八大浪费包括哪些

2. 请举例说明身边有关八大浪费中的3-5条

三、计算题(20分,每题10分)

1. 某一工作单元的观测时间为10min.该工作单元的宽放率为12%,请计算该工作单元的标准时间,并计算该工作单元一天的产能(按8小时计算)

2. 某产线有5个工序:入料为6S,加工为8S,去毛刺为7S,产品检验7S.包装6S,请问,该产线的瓶颈工序是哪里?

瓶颈时间是多少?并计算该生产线的平衡损失率是多少?

附标准答案:

一, 填空题:

1. IE,降低成本,提高效率

2.整理, 整顿,清扫,清洁,素养

3. 取消,合并,重排,简化

二,简答题:

1.等待,运输,库存,动作,过量生产,不必要的过程,缺陷,安全

2.有关浪费方面都给分

三,计算题:

1.标准时间=观测时间*(1+宽放率)=10*(1+12%)=12min

1天标准产能=1天总工作时间/每件标准时间=8*60/11.2=42.9也可以大约于43.

2. 瓶颈工序=加工

瓶颈时间=8S

产品总时间=6+8+7+7+6=34S

产线平衡率=总时间/(瓶颈时间*工位数)*100%=34/(8*5)*100%=85%

产线平衡损失率=1-平衡率=1-85%=15%。