钣金结构件可加工性设计规范

钣金件设计规范

3.5 冲裁的孔间距与孔边距 8

3.6 折弯件及拉深件冲孔时,其孔壁与直壁之间应保持一定的距离

9

3.7 螺钉、螺栓的过孔和沉头座

9

3.8 冲裁件毛刺的极限值及设计标注 10

3.8.1 冲裁件毛刺的极限值

10

3.8.2 设计图纸中毛刺的标注要求

11

4 折弯 11

4.1 折弯件的最小弯曲半径 11

4.2 弯曲件的直边高度 12

2011-10-19,09:34:37

16

的正压力等。 折弯件的内圆角半径与板厚之比越大,回弹就越大。 从设计上抑制回弹的方法示例 弯曲件的回弹,目前主要是由生产厂家在模具设计时,采取一定的措施进行

规避。同时,从设计上改进某些结构促使回弹角简少如下图所示:在弯曲区压制 加强筋,不仅可以提高工件的刚度,也有利于抑制回弹。

打死边的死边长度与材料的厚度有关。如下图所示,一般死边最小长度 L≥3.5t+R。

其中t为材料壁厚,R为打死边前道工序(如下图右所示)的最小内折弯半径。

2011-10-19,09:34:37

15

图4.6.1 死边的最小长度L 设计时添加的工艺定位孔

为保证毛坯在模具中准确定位,防止弯曲时毛坯偏移而产生废品,应预先在设计时添加 工艺定位孔,如下图所示。特别是多次弯曲成形的零件,均必须以工艺孔为定位基准,以减 少累计误差,保证产品质量。

2011-10-19,09:34:37

8

图3.5.1 冲裁件孔边距、孔间距示意图 折弯件及拉深件冲孔时,其孔壁与直壁之间应保持一定的距离 折弯件或拉深件冲孔时,其孔壁与工件直壁之间应保持一定的距离(图3.6.1)

图3.6.1 折弯件、拉伸件孔壁与工件直壁间的距离 螺钉、螺栓的过孔和沉头座 螺钉、螺栓过孔和沉头座的结构尺寸按下表选取。对于沉头螺钉的沉头座, 如果板材太薄难以同时保证过孔d2和沉孔D,应优先保证过孔d2。

钣金设计要求

钣金设计规范一、前言1、目的本规范为了确保钣金类零件在设计时能够满足使用性能、加工工艺等相关要求使设计人员进行参考。

2、使用范围本规范适用于我厂所有钣金结构件及钣金配件二、钣金结构件可加工性钣金结构件的几何形状、尺寸和精度对加工工艺影响很大。

良好的设计有利于加工工艺节省材料、减少工序、提高模具使用寿命和产品质量,同时可以有效的降低产品成本。

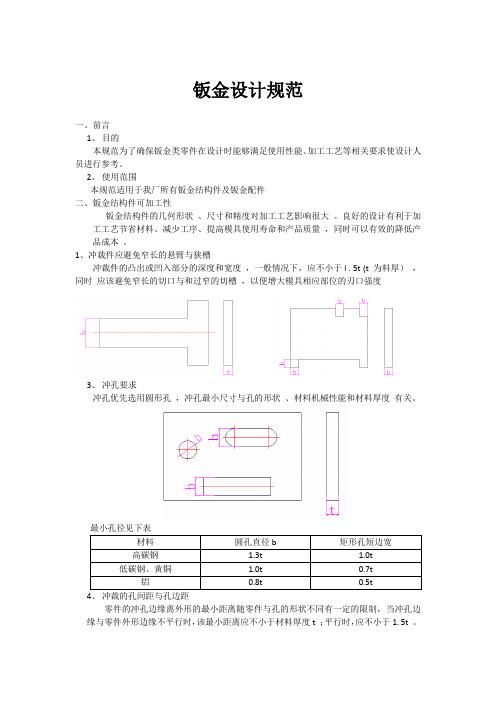

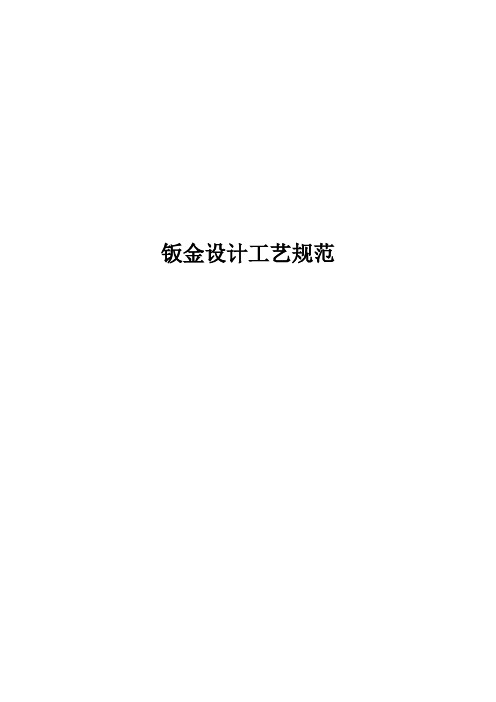

1、冲裁件应避免窄长的悬臂与狭槽冲裁件的凸出或凹入部分的深度和宽度,一般情况下,应不小于l . 5t (t 为料厚),同时应该避免窄长的切口与和过窄的切槽,以便增大模具相应部位的刃口强度3、冲孔要求冲孔优先选用圆形孔,冲孔最小尺寸与孔的形状、材料机械性能和材料厚度有关。

最小孔径见下表材料圆孔直径b矩形孔短边宽高碳钢 1.3t 1.0t低碳钢、黄铜 1.0t0.7t铝0.8t0.5t零件的冲孔边缘离外形的最小距离随零件与孔的形状不同有一定的限制,当冲孔边缘与零件外形边缘不平行时,该最小距离应不小于材料厚度t ;平行时,应不小于1. 5t 。

以下是几种在设计中具体遇到的情况:5、 折弯件及拉深件冲孔时其孔壁与直壁之间应保持一定的距离 折弯件、拉伸件孔壁与工件直壁间距离 6、 螺钉、螺栓的过孔和沉头孔 7、 螺钉 、螺栓过孔和沉头座的结构尺寸按下表选取取。

对于沉头螺钉的沉头座,如果板 材太薄难 以同时保证过孔d2和沉孔D ,应优先保证过孔d2 。

D1 M2M2.5M3M4M5M6M8M10D2 ∅2.2 ∅2.8 ∅3.5 ∅4.5 ∅5.5 ∅6.5∅9∅11用于螺钉、螺栓的过孔 D1 M2M2.5M3M4M5D2 ∅2.2 ∅2.8∅3.5 ∅4.5 ∅5.5 D ∅4 ∅5.5∅6.5∅9∅10H (参考尺寸) 1.21.51.652.72.7a90*要求板材厚度t ≥h 用于沉头螺钉的沉头座及过孔 8、折弯板料在弯曲过程中外层受到拉应力,内层受到压应力,从拉到压之间有一既不受拉力又不受压力的过渡层称为中性层;中性层在弯曲过程中的长度和弯曲前一样,保持不变,所以中性层是计算弯曲展开长度的基准。

结构设计工艺规范钣金超经典知名企业资深工艺工程师编写

钣金设计工艺规范目录钣金设计工艺规范........................................................................................... 错误!未定义书签。

目录................................................................................................................... 错误!未定义书签。

1. 目的........................................................................................................... 错误!未定义书签。

2. 合用范围................................................................................................... 错误!未定义书签。

3. 规范内容................................................................................................... 错误!未定义书签。

3.1 公司常用板材规格汇总............................................................... 错误!未定义书签。

3.1.1常用板材和工艺影响.............................................................. 错误!未定义书签。

3.1.2选用原则.................................................................................. 错误!未定义书签。

折弯边最小尺寸算法【精选】

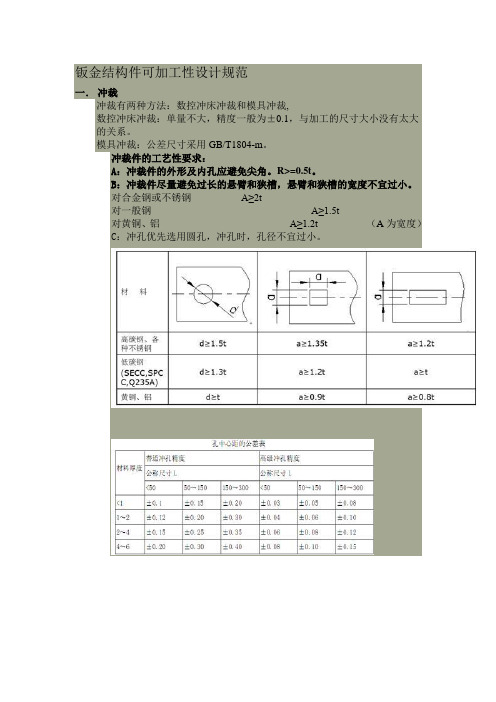

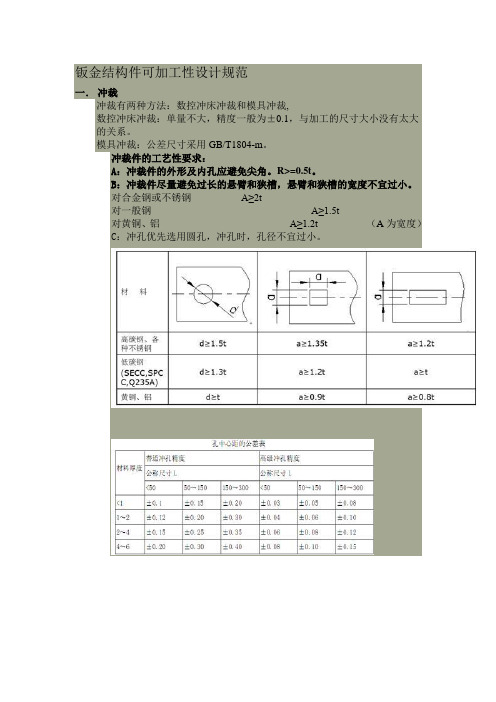

钣金结构件可加工性设计规范一.冲裁冲裁有两种方法:数控冲床冲裁和模具冲裁,数控冲床冲裁:单量不大,精度一般为±0.1,与加工的尺寸大小没有太大的关系。

模具冲裁:公差尺寸采用GB/T1804-m。

冲裁件的工艺性要求:A:冲裁件的外形及内孔应避免尖角。

R>=0.5t。

B:冲裁件尽量避免过长的悬臂和狭槽,悬臂和狭槽的宽度不宜过小。

对合金钢或不锈钢A≥2t对一般钢A≥1.5t对黄铜、铝A≥1.2t(A为宽度)C:冲孔优先选用圆孔,冲孔时,孔径不宜过小。

二.折弯1.在折弯有撕裂的地方,需要留撕裂槽。

撕裂槽的宽度一般不小于1.5t,且≥1.5,撕裂槽的长度和宽度与壁厚的关系如下图b,c所示。

或者是折弯线让开阶梯线如下图a所示。

2.折弯件的直边高度不宜过小,否则不易形成足够的弯矩,很难得到形状准确的零件。

其弯曲值h≥R+2t,且h≥3方可。

如果设计需要,应加大弯边高度,弯好后再加工到需要尺寸,或者在弯曲变形区内加工浅槽后,再拆弯。

3.折弯件的孔边距离:先冲孔后折弯的零件,当t<2mm时,L≥t;当t≥2mm时,L≥2t。

先折弯再冲孔的零件,L≥0.5t。

4.压死边最小长度L≥R +3.5t,R为压死边前道工序的最小内折弯半径,一般为0.65.折弯件不得对多个折弯边同时要求较严的尺寸公差。

6.在U形弯曲件上,两弯曲边最好等长,以免弯曲时产生向一边移位。

如不允许,可设一工艺定位孔,如下图7.为了防止零件弯曲后,直角的两侧平面产生褶皱,应设计预留切口,如下图8.为了防止冲孔后再弯曲的零件,在孔边产生裂纹,建议增加切口9.防止弯曲时,一边向内产生收缩。

可设计工艺定位孔,或两边同时折弯,还可用增加幅宽的办法来解决收缩问题。

10. 弯曲的零件,在弯曲区压制加强筋,不仅可以提高工件的刚度,也有利于抑制回弹。

常用筋的结构尺寸推荐如下三.拉伸拉深件的尺寸精度不宜要求过高,形状应尽量简单、对称。

1. 防止拉深时产生扭曲变形,A、B宽度应相等(对称)即A=B2. 拉深件的圆角半径要合适,圆角半径尽量取大些,以利于成型和减少拉深次数3. 翻孔攻丝四.铆接涨铆螺母,压铆螺母,拉铆,翻孔攻丝的比较AutoCAD的快捷方式:ADCENTER:管理内容ADC ALIGN:在二维和三维空间中将某对象与其他对象对齐AL APPL OAD:加载或卸载应用程序并指定启动时要加载的应用程序AP ARC:创建圆弧A AREA:计算对象或指定区域的面积和周长AA ARRAY:创建按指定方式排列的多重对象副本AR ATTD EF:创建属性定义ATT ATTEDIT:改变属性信息ATE ATTEXT:提取属性数据DDATTEXT B BHATCH:使用图案填充封闭区域或选定对象H、BH BLOCK:根据选定对象创建块定义BBOUNDARY:从封闭区域创建面域或多段线BO BREAK:部分删除对象或把对象分解为两部分BR C CHAMFER:给对象的边加倒角CHA CHANGE:修改现有对象的特性-CH CIRCL E:创建圆形C COLOR:定义新对象的颜色COL COPY:复制对象CO、CP D DBCONN ECT:为外部数据库表提供AutoCAD 接口AAD、AEX、ALI、ASQ、ARO、ASE、DBC DDEDIT:编辑文字和属性定义ED DDVPOINT:设置三维观察方向VP DIMALIGNED:创建对齐线性标注DAL DIMANGULAR:创建角度标注DAN DIMBASELINE:从上一个或选定标注的基线处创建线性、角度或坐标标注DBA DIMCENTER:创建圆和圆弧的圆心标记或中心线DCE DIMC ONTINUE:从上一个或选定标注的第二尺寸界线处创建线性、角度或坐标标注DCO DIMDIAMETE R:创建圆和圆弧的直径标注DDI DIMEDIT:编辑标注DED DIMLINEAR:创建线性尺寸标注DLI DIMORDINATE:创建坐标点标注DOR DIMOVERRIDE:替代标注系统变量DOV D IMRADIUS:创建圆和圆弧的半径标注DRA DIMSTYLE:创建或修改标注样式D DIMTEDIT:移动和旋转标注文字DIMTED DIST:测量两点之间的距离和角度DI DIVIDE:将点对象或块沿对象的长度或周长等间隔排列DIV DONUT:绘制填充的圆和环DO DRAWORDER:修改图像和其他对象的显示顺序DR DSETTINGS:指定捕捉模式、栅格、极坐标和对象捕捉追踪的设置DS、RM、SE DSVIEWER:打开“鸟瞰视图”窗口AV DVIEW:定义平行投影或透视视图DV E ELLIPSE:创建椭圆或椭圆弧EL ERASE:从图形中删除对象E EXPLODE:将组合对象分解为对象组件X EXPORT:以其他文件格式保存对象EXP EXTEND:延伸对象到另一对象EX EXTRUDE:通过拉伸现有二维对象来创建三维原型EXT F FILLET:给对象的边加圆角 F F ILTER:创建可重复使用的过滤器以便根据特性选择对象FI G GROUP:创建对象的命名选择集G H HATCH:用图案填充一块指定边界的区域-H HATCHEDIT:修改现有的图案填充对象HEHIDE:重生成三维模型时不显示隐藏线HI I IMAGE:管理图像IM IMAGEADJUST:控制选定图像的亮度、对比度和褪色度IAD IMAGEATTACH:向当前图形中附着新的图像对象IAT IMAGECLIP:为图像对象创建新剪裁边界ICL IMPORT:向AutoCAD 输入文件IMP INS ERT:将命名块或图形插入到当前图形中I INTERFERE:用两个或多个三维实体的公用部分创建三维复合实体INF INTERSECT:用两个或多个实体或面域的交集创建复合实体或面域并删除交集以外的部分IN INSERTOBJ:插入链接或嵌入对象IO L LAYER:管理图层和图层特性LA -LA YOUT:创建新布局,重命名、复制、保存或删除现有布局LO LEADER:创建一条引线将注释与一个几何特征相连LEAD LENGTHEN:拉长对象LEN LINE:创建直线段L LINETYPE:创建、加载和设置线型LT LIST:显示选定对象的数据库信息LI、LS LTSCALE:设置线型比例因子LTS LWEIGHT:LW M MATCHPROP:设置当前线宽、线宽显示选项和线宽单位MA MEASURE:将点对象或块按指定的间距放置ME MIRROR:创建对象的镜像副本MI MLI NE:创建多重平行线ML MOVE:在指定方向上按指定距离移动对象M MSPACE:从图纸空间切换到模型空间视口MS MTEXT:创建多行文字T、MT MVIEW:创建浮动视口和打开现有的浮动视口MV O OFFSET:创建同心圆、平行线和平行曲线O OPTIONS:自定义AutoCAD 设置GR、OP、PR OSNAP:设置对象捕捉模式OS P PAN:移动当前视口中显示的图形P PASTESPEC:插入剪贴板数据并控制数据格式PA PEDIT:编辑多段线和三维多边形网格PE PLINE:创建二维多段线PL PRINT :将图形打印到打印设备或文件PLOT POINT:创建点对象PO POLYGON:创建闭合的等边多段线POL PREVIEW:显示打印图形的效果PRE PROPERTIES:控制现有对象的特性CH、MO PROPERTIESCLOSE:关闭“特性”窗口PRCLOSE PSPACE:从模型空间视口切换到图纸空间PS PURGE:删除图形数据库中没有使用的命名对象,例如块或图层PU Q QLEADER:快速创建引线和引线注释LE QUIT:退出AutoCAD EXIT R RECTANG:绘制矩形多段线REC REDRAW:刷新显示当前视口R REDRAWALL:刷新显示所有视口RA REGEN:重生成图形并刷新显示当前视口RE REGENALL:重新生成图形并刷新所有视口REA REGION:从现有对象的选择集中创建面域对象REG RENAME:修改对象名REN RENDER:创建三维线框或实体模型的具有真实感的渲染图像RR REVOLVE:绕轴旋转二维对象以创建实体REV RPREF:设置渲染系统配置RPR ROTATE:绕基点移动对象RO S SCALE:在X、Y 和Z 方向等比例放大或缩小对象SC SCRIPT:用脚本文件执行一系列命令SCR SECTION:用剖切平面和实体截交创建面域SEC SETVAR:列出系统变量并修改变量值SET SLICE:用平面剖切一组实体SL SNAP:规定光标按指定的间距移动SN SOLID:创建二维填充多边形SO SPELL:检查图形中文字的拼写SP SPLINE:创建二次或三次(NURB S) 样条曲线SPL SPLINEDIT:编辑样条曲线对象SPE STRETCH:移动或拉伸对象S ST YLE:创建或修改已命名的文字样式以及设置图形中文字的当前样式ST SUBTRACT:用差集创建组合面域或实体SU T TABLET:校准、配置、打开和关闭已安装的数字化仪TA THICKNESS:设置当前三维实体的厚度TH TILEMODE:使“模型”选项卡或最后一个布局选项卡当前化TI、TM TOLERANCE:创建形位公差标注TOL TOOLBAR:显示、隐藏和自定义工具栏TO TOR US:创建圆环形实体TOR TRIM:用其他对象定义的剪切边修剪对象TR U UNION:通过并运算创建组合面域或实体UNI UNITS:设置坐标和角度的显示格式和精度UN V VIEW:保存和恢复已命名的视图V VPOINT:设置图形的三维直观图的查看方向-VP W WBLOCK:将块对象写入新图形文件W WEDGE:创建三维实体使其倾斜面尖端沿X 轴正向WE X XATTACH:将外部参照附着到当前图形中XA XBIND:将外部参照依赖符号绑定到图形中XB XCLIP:定义外部参照或块剪裁边界,并且设置前剪裁面和后剪裁面XC XLINE:创建无限长的直线(即参照线)XL XREF:控制图形中的外部参照XR Z ZOOM:放大或缩小当前视口对象的外观尺寸Z以下是附加文档,不需要的朋友下载后删除,谢谢顶岗实习总结专题13篇第一篇:顶岗实习总结为了进一步巩固理论知识,将理论与实践有机地结合起来,按照学校的计划要求,本人进行了为期个月的顶岗实习。

钣金设计要求

钣金设计要求 Revised by Liu Jing on January 12, 2021钣金设计规范一、前言1、目的本规范为了确保钣金类零件在设计时能够满足使用性能、加工工艺等相关要求使设计人员进行参考。

2、使用范围本规范适用于我厂所有钣金结构件及钣金配件二、钣金结构件可加工性钣金结构件的几何形状、尺寸和精度对加工工艺影响很大。

良好的设计有利于加工工艺节省材料、减少工序、提高模具使用寿命和产品质量,同时可以有效的降低产品成本。

1、冲裁件应避免窄长的悬臂与狭槽冲裁件的凸出或凹入部分的深度和宽度,一般情况下,应不小于l . 5t (t 为料厚),同时应该避免窄长的切口与和过窄的切槽,以便增大模具相应部位的刃口强度3、冲孔要求冲孔优先选用圆形孔,冲孔最小尺寸与孔的形状、材料机械性能和材料厚度有关。

最小孔径见下表4、冲裁的孔间距与孔边距零件的冲孔边缘离外形的最小距离随零件与孔的形状不同有一定的限制,当冲孔边缘与零件外形边缘不平行时,该最小距离应不小于材料厚度t ;平行时,应不小于1. 5t 。

以下是几种在设计中具体遇到的情况:5、折弯件及拉深件冲孔时,其孔壁与直壁之间应保持一定的距离折弯件、拉伸件孔壁与工件直壁间距离6、螺钉、螺栓的过孔和沉头孔7、螺钉、螺栓过孔和沉头座的结构尺寸按下表选取取。

对于沉头螺钉的沉头座,如果板材太薄难以同时保证过孔d2和沉孔D,应优先保证过孔d2 。

D1M2M3M4M5M6M8M10D2911用于螺钉、螺栓的过孔D1M2M3M4M5D2D4910H(参考尺寸)a90*要求板材厚度t≥h 用于沉头螺钉的沉头座及过孔8、折弯板料在弯曲过程中外层受到拉应力,内层受到压应力,从拉到压之间有一既不受拉力又不受压力的过渡层称为中性层;中性层在弯曲过程中的长度和弯曲前一样,保持不变,所以中性层是计算弯曲展开长度的基准。

弯曲件的质变高度不宜太小最小高度按照下表要求以上为建议折弯尺寸,因厂家不同,设备工艺不同,建议≤2mm板材折弯高度≥10mm8、折弯件上的孔边距孔边距:先冲孔后折弯,孔的位置应处于弯曲变形区域外,避免弯曲时孔会产生变形。

_经典--华为的钣金件设计规范_(最新整理)

图3.6.1 折弯件、拉伸件孔壁与工件直壁间的距离

3.7 螺钉、螺栓的过孔和沉头座

螺钉、螺栓过孔和沉头座的结构尺寸按下表选取取。对于沉头螺钉的沉头座,如果 板材太薄难以同时保证过孔d2和沉孔D,应优先保证过孔d2。

表2 用于螺钉、螺栓的过孔

按钣金件的基本加工方式,如冲裁、折弯、拉伸、成型,本规范通过阐述每一种加工方式 所要注意的工艺要求,提出对钣金件结构设计的限制。

1.3 关键词

钣金、冲裁、折弯、拉伸、成形、排样、最小弯曲半径、毛边、回弹、打死边

2 规范性引用文件

下列文件中的条款通过本规范的引用而成为本规范的条款。凡是注日期的引用文件,其随后 所有的修改单(不包括勘误的内容)或修订版均不适用于本规范,然而,鼓励根据本规范达成协议 的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本规范。

1.3

关键词................................................6

2 规范性引用文件.....................................................6

3 冲裁...............................................................6

5.2

拉伸件凸缘与壁之间的圆角半径.........................15

5.3

圆形拉伸件的内腔直径.................................15

5.4

矩形拉伸件相邻两壁间的圆角半径.......................15

华为钣金设计规范

华为钣金设计规范 TYYGROUP system office room 【TYYUA16H-TYY-TYYYUA8Q8-D K B A华为技术有限公司企业技术规范钣金结构件可加工性设计规范2003-06-30发布2003-07-XX实施华为技术有限公司发布目次前言本规范的其他系列规范:无与对应的国际标准或其他文件的一致性程度:无规范代替或作废的全部或部分其他文件:无与其他规范或文件的关系:无与规范前一版本相比的升级更改的内容:第一版,无升级更改信息。

本规范由整机工程部结构造型设计部提出。

本规范主要起草和解释部门:结构造型设计部本规范主要起草专家:结构造型设计部:邓在明(10166)、盛辉(21628)、李俊周(17743)。

本规范主要评审专家:结构造型设计部:曾喜能(7700)、田雨(15962)、向子上(17314)、王永刚(21437)、许剑明(21269)、刘长林(20072)、李浩(25479)。

本规范批准部门:整机工程部结构造型设计部本规范所替代的历次修订情况和修订专家为:钣金结构件可加工性设计规范1范围和简介1.1范围本规范规定了钣金结构设计所要注意的加工工艺要求。

本规范适用于钣金结构设计必须遵守的加工工艺要求。

1.2简介我司产品结构件主要是由钣金材料经过冲压加工而成,这些冲压件的几何形状、尺寸和精度对冲压工艺影响很大。

冲压件具有良好的加工工艺性有利于节省材料、减少工序、提高模具使用寿命和产品质量,同时,可以有效的降低产品成本。

按钣金件的基本加工方式,如冲裁、折弯、拉伸、成型,本规范通过阐述每一种加工方式所要注意的工艺要求,提出对钣金件结构设计的限制。

1.3关键词钣金、冲裁、折弯、拉伸、成形、排样、最小弯曲半径、毛边、回弹、打死边2规范性引用文件下列文件中的条款通过本规范的引用而成为本规范的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本规范,然而,鼓励根据本规范达成协议的各方研究是否可使用这些文件的最新版本。

(完整word版)华为技术有限公司企业技术规范

DKBA 华为技术有限公司企业技术规范DKBA4031—2009。

06钣金结构件可加工性设计规范2009-06-30发布2009—07—XX实施华为技术有限公司发布目次前言 (6)1范围和简介 (7)1。

1范围 (7)1.2简介 (7)1。

3关键词 (7)2规范性引用文件 (7)3冲裁 (7)3.1冲裁件的形状和尺寸尽可能简单对称,使排样时废料最少。

73.2冲裁件的外形及内孔应避免尖角。

(8)3.3冲裁件应避免窄长的悬臂与狭槽 (8)3.4冲孔优先选用圆形孔,冲孔有最小尺寸要求 (8)3。

5冲裁的孔间距与孔边距 (9)3.6折弯件及拉深件冲孔时,其孔壁与直壁之间应保持一定的距离93。

7螺钉、螺栓的过孔和沉头座 (10)3。

8冲裁件毛刺的极限值及设计标注 (11)3.8。

1冲裁件毛刺的极限值 (11)3.8.2设计图纸中毛刺的标注要求 (11)4折弯 (11)4.1折弯件的最小弯曲半径 (11)4。

2弯曲件的直边高度 (12)4。

2。

1一般情况下的最小直边高度要求 (12)4.2.2特殊要求的直边高度 (13)4.2。

3弯边侧边带有斜角的直边高度 (13)4.3折弯件上的孔边距 (13)4.4局部弯曲的工艺切口 (14)4。

4.1折弯件的弯曲线应避开尺寸突变的位置 (14)4。

4.2当孔位于折弯变形区内,所采取的切口形式 (15)4。

5带斜边的折弯边应避开变形区 (15)4。

6打死边的设计要求 (15)4。

7设计时添加的工艺定位孔 (16)4。

8标注弯曲件相关尺寸时,要考虑工艺性 (16)4。

9弯曲件的回弹 (16)4。

9.1折弯件的内圆角半径与板厚之比越大,回弹就越大. .. 164.9。

2从设计上抑制回弹的方法示例 (16)5拉伸 (17)5.1拉伸件底部与直壁之间的圆角半径大小要求 (17)5.2拉伸件凸缘与壁之间的圆角半径 (17)5.3圆形拉伸件的内腔直径 (18)5.4矩形拉伸件相邻两壁间的圆角半径 (18)5。

钣金件设计规范

目次1范围和简介41.1范围41.2简介41.3关键词42规范性引用文件43冲裁43.1冲裁件的形状和尺寸尽可能简单对称,使排样时废料最少。

53.2冲裁件的外形及内孔应避免尖角。

53.3冲裁件应避免窄长的悬臂与狭槽53.4冲孔优先选用圆形孔,冲孔有最小尺寸要求53.5冲裁的孔间距与孔边距63.6折弯件及拉深件冲孔时,其孔壁与直壁之间应保持一定的距离7 3.7螺钉、螺栓的过孔和沉头座73.8冲裁件毛刺的极限值及设计标注83.8.1冲裁件毛刺的极限值83.8.2设计图纸中毛刺的标注要求94折弯94.1折弯件的最小弯曲半径94.2弯曲件的直边高度104.2.1一般情况下的最小直边高度要求104.2.2特殊要求的直边高度114.2.3弯边侧边带有斜角的直边高度114.3折弯件上的孔边距114.4局部弯曲的工艺切口124.4.1折弯件的弯曲线应避开尺寸突变的位置124.4.2当孔位于折弯变形区内,所采取的切口形式134.5带斜边的折弯边应避开变形区134.6打死边的设计要求134.7设计时添加的工艺定位孔144.8标注弯曲件相关尺寸时,要考虑工艺性144.9弯曲件的回弹144.9.1折弯件的内圆角半径与板厚之比越大,回弹就越大。

154.9.2从设计上抑制回弹的方法示例155拉伸155.1拉伸件底部与直壁之间的圆角半径大小要求155.2拉伸件凸缘与壁之间的圆角半径165.3圆形拉伸件的内腔直径165.4矩形拉伸件相邻两壁间的圆角半径165.5圆形无凸缘拉伸件一次成形时,其高度与直径的尺寸关系要求17 5.6拉伸件设计图纸上尺寸标注的注意事项175.6.1拉伸件产品尺寸的标准方法175.6.2拉伸件尺寸公差的标注方法186成形186.1加强筋186.2打凸间距和凸边距的极限尺寸186.3百叶窗196.4孔翻边207附录227.1附录A:高碳钢、低碳钢对应的公司常用材料牌号列表 22 7.2附录B 压印工艺、压花工艺简介257.2.1压印工艺257.2.2压花工艺268参考文献26范围和简介范围本规范规定了钣金结构设计所要注意的加工工艺要求。

经典华为的钣金件设计规范

DKBA 华为技术有限公司企业技术规范DKBA4031-2003.06 钣金结构件可加工性设计规范2003-06-30发布2003-07-XX实施华为技术有限公司发布目次前言 (5)1范围和简介 (6)1.1范围 (6)1.2简介 (6)1.3关键词 (6)2规范性引用文件 (6)3冲裁 (6)3.1冲裁件的形状和尺寸尽可能简单对称,使排样时废料最少。

. 63.2冲裁件的外形及内孔应避免尖角。

(6)3.3冲裁件应避免窄长的悬臂与狭槽 (7)3.4冲孔优先选用圆形孔,冲孔有最小尺寸要求 (7)3.5冲裁的孔间距与孔边距 (7)3.6折弯件及拉深件冲孔时,其孔壁与直壁之间应保持一定的距离83.7螺钉、螺栓的过孔和沉头座 (8)3.8冲裁件毛刺的极限值及设计标注 (9)3.8.1冲裁件毛刺的极限值 (9)3.8.2设计图纸中毛刺的标注要求 (9)4折弯 (10)4.1折弯件的最小弯曲半径 (10)4.2弯曲件的直边高度 (10)4.2.1一般情况下的最小直边高度要求 (10)4.2.2特殊要求的直边高度 (11)4.2.3弯边侧边带有斜角的直边高度 (11)4.3折弯件上的孔边距 (11)4.4局部弯曲的工艺切口 (12)4.4.1折弯件的弯曲线应避开尺寸突变的位置 (12)4.4.2当孔位于折弯变形区内,所采取的切口形式 (12)4.5带斜边的折弯边应避开变形区 (13)4.6打死边的设计要求 (13)4.7设计时添加的工艺定位孔 (13)4.8标注弯曲件相关尺寸时,要考虑工艺性 (14)4.9弯曲件的回弹 (14)4.9.1折弯件的内圆角半径与板厚之比越大,回弹就越大。

.. 144.9.2从设计上抑制回弹的方法示例 (14)5拉伸 (15)5.1拉伸件底部与直壁之间的圆角半径大小要求 (15)5.2拉伸件凸缘与壁之间的圆角半径 (15)5.3圆形拉伸件的内腔直径 (15)5.4矩形拉伸件相邻两壁间的圆角半径 (15)5.5圆形无凸缘拉伸件一次成形时,其高度与直径的尺寸关系要求165.6拉伸件设计图纸上尺寸标注的注意事项 (16)5.6.1拉伸件产品尺寸的标准方法 (16)5.6.2拉伸件尺寸公差的标注方法 (16)6成形 (16)6.1加强筋 (16)6.2打凸间距和凸边距的极限尺寸 (17)6.3百叶窗 (17)6.4孔翻边 (18)7附录 (19)7.1附录A:高碳钢、低碳钢对应的公司常用材料牌号列表 (19)7.2附录B 压印工艺、压花工艺简介 (20)7.2.1压印工艺 (20)7.2.2压花工艺 (20)8参考文献 (21)前言本规范的其他系列规范:无与对应的国际标准或其他文件的一致性程度:无规范代替或作废的全部或部分其他文件:无与其他规范或文件的关系:无与规范前一版本相比的升级更改的内容:第一版,无升级更改信息。

钣金设计要求

一、前言

1、目的

本规范为了确保钣金类零件在设计时能够满足使用性能、加工工艺等相关要求使设计人

员进行参考。

2、使用范围

本规范适用于我厂所有钣金结构件及钣金配件

二、钣金结构件可加工性

钣金结构件的几何形状、尺寸和精度对加工工艺影响很大。良好的设计有利于加

工工艺节省材料、减少工序、提高模具使用寿命和产品质量,同时可以有效的降低产

品成本。

1、冲裁件应避免窄长的悬臂与狭槽

冲裁件的凸出或凹入部分的深度和宽度,一般情况下,应不小于l . 5t (t为料厚),

同时应该避免窄长的切口与和过窄的切槽,以便增大模具相应部位的刃口强度

3、冲孔要求

冲孔优先选用圆形孔,冲孔最小尺寸与孔的形状、材料机械性能和材料厚度有关。

最小孔径见下表

材料圆孔直径b矩形孔短边宽

在电池包中箱体主要用于外部防护为是产品能够达到IP67常用结构形式有以下三种

B、三种箱体优缺点及使用方法

B1、内翻边箱体

优点:1、节省箱体内空间;2、箱体本身密封性强

缺点:1、箱体内翻边在螺丝固定过程中可能会被拉变形;2、上盖固定时内部螺纹滑丝

需拆箱处理

形。孔壁至边的距离见下表

t(mm)S(mm)

≤2S≥t+r

>2S≥1.5t+r

L(mm)S(mm)

≤25S≥2t+r

>25—50S≥2.5t+r

>50S≥3t+r

9、压死边设计

压死边的死变长度与材料的厚度有关系如下图所示,一般死变最小长度L≥3.5t+R。

其中t为材料壁厚,R为打死边前道工序的最小内折弯半径。

择参见表

华为技术有限公司企业技术规范

DKBA 华为技术有限公司企业技术规范DKBA4031-2009.06 钣金结构件可加工性设计规范2009-06-30发布2009-07-XX实施华为技术有限公司发布目次前言 (5)1范围和简介 (6)1.1范围 (6)1.2简介 (6)1.3关键词 (6)2规范性引用文件 (6)3冲裁 (6)3.1冲裁件的形状和尺寸尽可能简单对称,使排样时废料最少。

. 63.2冲裁件的外形及内孔应避免尖角。

(6)3.3冲裁件应避免窄长的悬臂与狭槽 (7)3.4冲孔优先选用圆形孔,冲孔有最小尺寸要求 (7)3.5冲裁的孔间距与孔边距 (8)3.6折弯件及拉深件冲孔时,其孔壁与直壁之间应保持一定的距离83.7螺钉、螺栓的过孔和沉头座 (8)3.8冲裁件毛刺的极限值及设计标注 (9)3.8.1冲裁件毛刺的极限值 (9)3.8.2设计图纸中毛刺的标注要求 (9)4折弯 (10)4.1折弯件的最小弯曲半径 (10)4.2弯曲件的直边高度 (10)4.2.1一般情况下的最小直边高度要求 (10)4.2.2特殊要求的直边高度 (11)4.2.3弯边侧边带有斜角的直边高度 (11)4.3折弯件上的孔边距 (11)4.4局部弯曲的工艺切口 (12)4.4.1折弯件的弯曲线应避开尺寸突变的位置 (12)4.4.2当孔位于折弯变形区内,所采取的切口形式 (12)4.5带斜边的折弯边应避开变形区 (13)4.6打死边的设计要求 (13)4.7设计时添加的工艺定位孔 (13)4.8标注弯曲件相关尺寸时,要考虑工艺性 (14)4.9弯曲件的回弹 (14)4.9.1折弯件的内圆角半径与板厚之比越大,回弹就越大。

.. 144.9.2从设计上抑制回弹的方法示例 (14)5拉伸 (15)5.1拉伸件底部与直壁之间的圆角半径大小要求 (15)5.2拉伸件凸缘与壁之间的圆角半径 (15)5.3圆形拉伸件的内腔直径 (15)5.4矩形拉伸件相邻两壁间的圆角半径 (15)5.5圆形无凸缘拉伸件一次成形时,其高度与直径的尺寸关系要求165.6拉伸件设计图纸上尺寸标注的注意事项 (16)5.6.1拉伸件产品尺寸的标准方法 (16)5.6.2拉伸件尺寸公差的标注方法 (16)6成形 (16)6.1加强筋 (17)6.2打凸间距和凸边距的极限尺寸 (17)6.3百叶窗 (17)6.4孔翻边 (18)7附录 (19)7.1附录A:高碳钢、低碳钢对应的公司常用材料牌号列表 (19)7.2附录B 压印工艺、压花工艺简介 (20)7.2.1压印工艺 (20)7.2.2压花工艺 (20)8参考文献 (21)前言本规范的其他系列规范:无与对应的国际标准或其他文件的一致性程度:无规范代替或作废的全部或部分其他文件:无与其他规范或文件的关系:无与规范前一版本相比的升级更改的内容:第一版,无升级更改信息。

折弯边最小尺寸算法

钣金结构件可加工性设计规范一.冲裁冲裁有两种方法:数控冲床冲裁和模具冲裁,数控冲床冲裁:单量不大,精度一般为±0.1,与加工的尺寸大小没有太大的关系。

模具冲裁:公差尺寸采用GB/T1804-m。

冲裁件的工艺性要求:A:冲裁件的外形及内孔应避免尖角。

R>=0.5t。

B:冲裁件尽量避免过长的悬臂和狭槽,悬臂和狭槽的宽度不宜过小。

对合金钢或不锈钢A≥2t对一般钢A≥1.5t对黄铜、铝A≥1.2t(A为宽度)C:冲孔优先选用圆孔,冲孔时,孔径不宜过小。

二.折弯1.在折弯有撕裂的地方,需要留撕裂槽。

撕裂槽的宽度一般不小于1.5t,且≥1.5,撕裂槽的长度和宽度与壁厚的关系如下图b,c所示。

或者是折弯线让开阶梯线如下图a所示。

2.折弯件的直边高度不宜过小,否则不易形成足够的弯矩,很难得到形状准确的零件。

其弯曲值h≥R+2t,且h≥3方可。

如果设计需要,应加大弯边高度,弯好后再加工到需要尺寸,或者在弯曲变形区内加工浅槽后,再拆弯。

3.折弯件的孔边距离:先冲孔后折弯的零件,当t<2mm时,L≥t;当t≥2mm时,L≥2t。

先折弯再冲孔的零件,L≥0.5t。

4.压死边最小长度L≥R +3.5t,R为压死边前道工序的最小内折弯半径,一般为0.65.折弯件不得对多个折弯边同时要求较严的尺寸公差。

6.在U形弯曲件上,两弯曲边最好等长,以免弯曲时产生向一边移位。

如不允许,可设一工艺定位孔,如下图7.为了防止零件弯曲后,直角的两侧平面产生褶皱,应设计预留切口,如下图8.为了防止冲孔后再弯曲的零件,在孔边产生裂纹,建议增加切口9.防止弯曲时,一边向内产生收缩。

可设计工艺定位孔,或两边同时折弯,还可用增加幅宽的办法来解决收缩问题。

10. 弯曲的零件,在弯曲区压制加强筋,不仅可以提高工件的刚度,也有利于抑制回弹。

常用筋的结构尺寸推荐如下三.拉伸拉深件的尺寸精度不宜要求过高,形状应尽量简单、对称。

1. 防止拉深时产生扭曲变形,A、B宽度应相等(对称)即A=B2. 拉深件的圆角半径要合适,圆角半径尽量取大些,以利于成型和减少拉深次数3. 翻孔攻丝四.铆接涨铆螺母,压铆螺母,拉铆,翻孔攻丝的比较AutoCAD的快捷方式:ADCENTER:管理内容ADC ALIGN:在二维和三维空间中将某对象与其他对象对齐AL APPL OAD:加载或卸载应用程序并指定启动时要加载的应用程序AP ARC:创建圆弧A AREA:计算对象或指定区域的面积和周长AA ARRAY:创建按指定方式排列的多重对象副本AR ATTD EF:创建属性定义ATT ATTEDIT:改变属性信息ATE ATTEXT:提取属性数据DDATTEXT B BHATCH:使用图案填充封闭区域或选定对象H、BH BLOCK:根据选定对象创建块定义BBOUNDARY:从封闭区域创建面域或多段线BO BREAK:部分删除对象或把对象分解为两部分BR C CHAMFER:给对象的边加倒角CHA CHANGE:修改现有对象的特性-CH CIRCL E:创建圆形C COLOR:定义新对象的颜色COL COPY:复制对象CO、CP D DBCONN ECT:为外部数据库表提供AutoCAD 接口AAD、AEX、ALI、ASQ、ARO、ASE、DBC DDEDIT:编辑文字和属性定义ED DDVPOINT:设置三维观察方向VP DIMALIGNED:创建对齐线性标注DAL DIMANGULAR:创建角度标注DAN DIMBASELINE:从上一个或选定标注的基线处创建线性、角度或坐标标注DBA DIMCENTER:创建圆和圆弧的圆心标记或中心线DCE DIMC ONTINUE:从上一个或选定标注的第二尺寸界线处创建线性、角度或坐标标注DCO DIMDIAMETE R:创建圆和圆弧的直径标注DDI DIMEDIT:编辑标注DED DIMLINEAR:创建线性尺寸标注DLI DIMORDINATE:创建坐标点标注DOR DIMOVERRIDE:替代标注系统变量DOV D IMRADIUS:创建圆和圆弧的半径标注DRA DIMSTYLE:创建或修改标注样式D DIMTEDIT:移动和旋转标注文字DIMTED DIST:测量两点之间的距离和角度DI DIVIDE:将点对象或块沿对象的长度或周长等间隔排列DIV DONUT:绘制填充的圆和环DO DRAWORDER:修改图像和其他对象的显示顺序DR DSETTINGS:指定捕捉模式、栅格、极坐标和对象捕捉追踪的设置DS、RM、SE DSVIEWER:打开“鸟瞰视图”窗口AV DVIEW:定义平行投影或透视视图DV E ELLIPSE:创建椭圆或椭圆弧EL ERASE:从图形中删除对象E EXPLODE:将组合对象分解为对象组件X EXPORT:以其他文件格式保存对象EXP EXTEND:延伸对象到另一对象EX EXTRUDE:通过拉伸现有二维对象来创建三维原型EXT F FILLET:给对象的边加圆角 F F ILTER:创建可重复使用的过滤器以便根据特性选择对象FI G GROUP:创建对象的命名选择集G H HATCH:用图案填充一块指定边界的区域-H HATCHEDIT:修改现有的图案填充对象HEHIDE:重生成三维模型时不显示隐藏线HI I IMAGE:管理图像IM IMAGEADJUST:控制选定图像的亮度、对比度和褪色度IAD IMAGEATTACH:向当前图形中附着新的图像对象IAT IMAGECLIP:为图像对象创建新剪裁边界ICL IMPORT:向AutoCAD 输入文件IMP INS ERT:将命名块或图形插入到当前图形中I INTERFERE:用两个或多个三维实体的公用部分创建三维复合实体INF INTERSECT:用两个或多个实体或面域的交集创建复合实体或面域并删除交集以外的部分IN INSERTOBJ:插入链接或嵌入对象IO L LAYER:管理图层和图层特性LA -LA YOUT:创建新布局,重命名、复制、保存或删除现有布局LO LEADER:创建一条引线将注释与一个几何特征相连LEAD LENGTHEN:拉长对象LEN LINE:创建直线段L LINETYPE:创建、加载和设置线型LT LIST:显示选定对象的数据库信息LI、LS LTSCALE:设置线型比例因子LTS LWEIGHT:LW M MATCHPROP:设置当前线宽、线宽显示选项和线宽单位MA MEASURE:将点对象或块按指定的间距放置ME MIRROR:创建对象的镜像副本MI MLI NE:创建多重平行线ML MOVE:在指定方向上按指定距离移动对象M MSPACE:从图纸空间切换到模型空间视口MS MTEXT:创建多行文字T、MT MVIEW:创建浮动视口和打开现有的浮动视口MV O OFFSET:创建同心圆、平行线和平行曲线O OPTIONS:自定义AutoCAD 设置GR、OP、PR OSNAP:设置对象捕捉模式OS P PAN:移动当前视口中显示的图形P PASTESPEC:插入剪贴板数据并控制数据格式PA PEDIT:编辑多段线和三维多边形网格PE PLINE:创建二维多段线PL PRINT :将图形打印到打印设备或文件PLOT POINT:创建点对象PO POLYGON:创建闭合的等边多段线POL PREVIEW:显示打印图形的效果PRE PROPERTIES:控制现有对象的特性CH、MO PROPERTIESCLOSE:关闭“特性”窗口PRCLOSE PSPACE:从模型空间视口切换到图纸空间PS PURGE:删除图形数据库中没有使用的命名对象,例如块或图层PU Q QLEADER:快速创建引线和引线注释LE QUIT:退出AutoCAD EXIT R RECTANG:绘制矩形多段线REC REDRAW:刷新显示当前视口R REDRAWALL:刷新显示所有视口RA REGEN:重生成图形并刷新显示当前视口RE REGENALL:重新生成图形并刷新所有视口REA REGION:从现有对象的选择集中创建面域对象REG RENAME:修改对象名REN RENDER:创建三维线框或实体模型的具有真实感的渲染图像RR REVOLVE:绕轴旋转二维对象以创建实体REV RPREF:设置渲染系统配置RPR ROTATE:绕基点移动对象RO S SCALE:在X、Y 和Z 方向等比例放大或缩小对象SC SCRIPT:用脚本文件执行一系列命令SCR SECTION:用剖切平面和实体截交创建面域SEC SETVAR:列出系统变量并修改变量值SET SLICE:用平面剖切一组实体SL SNAP:规定光标按指定的间距移动SN SOLID:创建二维填充多边形SO SPELL:检查图形中文字的拼写SP SPLINE:创建二次或三次(NURB S) 样条曲线SPL SPLINEDIT:编辑样条曲线对象SPE STRETCH:移动或拉伸对象S ST YLE:创建或修改已命名的文字样式以及设置图形中文字的当前样式ST SUBTRACT:用差集创建组合面域或实体SU T TABLET:校准、配置、打开和关闭已安装的数字化仪TA THICKNESS:设置当前三维实体的厚度TH TILEMODE:使“模型”选项卡或最后一个布局选项卡当前化TI、TM TOLERANCE:创建形位公差标注TOL TOOLBAR:显示、隐藏和自定义工具栏TO TOR US:创建圆环形实体TOR TRIM:用其他对象定义的剪切边修剪对象TR U UNION:通过并运算创建组合面域或实体UNI UNITS:设置坐标和角度的显示格式和精度UN V VIEW:保存和恢复已命名的视图V VPOINT:设置图形的三维直观图的查看方向-VP W WBLOCK:将块对象写入新图形文件W WEDGE:创建三维实体使其倾斜面尖端沿X 轴正向WE X XATTACH:将外部参照附着到当前图形中XA XBIND:将外部参照依赖符号绑定到图形中XB XCLIP:定义外部参照或块剪裁边界,并且设置前剪裁面和后剪裁面XC XLINE:创建无限长的直线(即参照线)XL XREF:控制图形中的外部参照XR Z ZOOM:放大或缩小当前视口对象的外观尺寸Z。

经典钣金结构设计规范标准

经典钣金结构设计工艺规一、目的:公司为了统一各产品部设计人员对钣金工艺知识的认知和运用,推进设计的标准化,保证所设计产品合理的加工工艺性,特制定本规,本规含十项容。

● 板材选用规 ● 孔缺结构设计规 ● 弯曲结构设计规 ● 焊接结构设计规 ● 结构缝隙设计规 ● 外表涂层种类选用规 ● 外表镀层种类选用规 ● 图纸工艺性分析和审查规 ● 图纸尺寸标准规 ● 非喷涂不锈钢结构设计规二、围:本原那么适用各产品部的板厚6mm 的钣金结构设计工作。

三、容:1.板材选用规:1) 为了保证材料利用率和冲折最少的换模次数,同一结构上4mm 的板材厚度规格最多不超过三种,对于强度要求较高的结构可以采用在薄板上压筋或焊接加强筋的方式来实现〔如图1,如图2〕;图1 图22) 板材应优先选用《结构公司常用材料明细表》上登录的材料规格,如必须选用该表以外的材质或板厚,那么必须经由工艺室确认前方可选用;〔附表1〕3) 应防止零件的展开尺寸与原材料的外廓尺寸相等,以此防止原材料误差平行转移;4) 对于有装饰面要求非喷涂板材,同类产品花纹方向应一致,有条状纹路〔如拉丝不锈钢〕的板材,以人立于的产品正前方为视角标准,纹路方向优先选择竖向〔上下〕和纵向〔前后〕,对于次要零部件或产品的次要部位,为了保持材料利用率可适当采用横向纹路;5) 对于折弯性能差的厚热板件〔如电梯门机件〕、硬铝、有功能性回弹的零件〔如电插座簧片〕等,应有纤维方向的技术要求,对于有防止折弯裂纹要求的零件,料单上应有剪切毛刺方向及折弯方向的要求。

R =tR ≥3tt2.孔缺结构设计规:1)板材上的各种孔优先选用数控或冲压通用模具表格上登记的规格〔附表2,附表3〕。

2)钣金结构零件应倒圆,这从平安和模具寿命均有利。

短的突出宽度b2t,长的窄条宽度B3t。

零件圆角、孔径等的最小尺寸值参照〔如图3,附表4〕。

≥3≥3图3附表4 推荐的最小尺寸〔见图2〕尺寸最小值tR1 4mm或2tR2 2tD1 或D23mm 1.59以下3或1.5t用大数〔有色金属〕1.6~9.72t〔黑色金属〕D3 2〔不锈钢板〕 1.59以下1.5〔钢板〕 1.59以下1.5t〔其余〕 1.6~9.7D4 或D5 1.5t 0.8以下2t 0.85~3.18 2.5t 3.2~9.73)按图2〔d〕,当D1 1.5t(有色金属),D12t(黑色金属)时,将园孔或方孔开通成右侧的“U〞型缺口即可保证良好的工艺性。

折弯边最小尺寸算法

钣金结构件可加工性设计规范一.冲裁冲裁有两种方法:数控冲床冲裁和模具冲裁,数控冲床冲裁:单量不大,精度一般为±0.1,与加工的尺寸大小没有太大的关系。

模具冲裁:公差尺寸采用GB/T1804-m。

冲裁件的工艺性要求:A:冲裁件的外形及内孔应避免尖角。

R>=0.5t。

B:冲裁件尽量避免过长的悬臂和狭槽,悬臂和狭槽的宽度不宜过小。

对合金钢或不锈钢A≥2t对一般钢A≥1.5t对黄铜、铝A≥1.2t(A为宽度)C:冲孔优先选用圆孔,冲孔时,孔径不宜过小。

二.折弯1.在折弯有撕裂的地方,需要留撕裂槽。

撕裂槽的宽度一般不小于1.5t,且≥1.5,撕裂槽的长度和宽度与壁厚的关系如下图b,c所示。

或者是折弯线让开阶梯线如下图a所示。

2.折弯件的直边高度不宜过小,否则不易形成足够的弯矩,很难得到形状准确的零件。

其弯曲值h≥R+2t,且h≥3方可。

如果设计需要,应加大弯边高度,弯好后再加工到需要尺寸,或者在弯曲变形区内加工浅槽后,再拆弯。

3.折弯件的孔边距离:先冲孔后折弯的零件,当t<2mm时,L≥t;当t≥2mm时,L≥2t。

先折弯再冲孔的零件,L≥0.5t。

4.压死边最小长度L≥R +3.5t,R为压死边前道工序的最小内折弯半径,一般为0.65.折弯件不得对多个折弯边同时要求较严的尺寸公差。

6.在U形弯曲件上,两弯曲边最好等长,以免弯曲时产生向一边移位。

如不允许,可设一工艺定位孔,如下图7.为了防止零件弯曲后,直角的两侧平面产生褶皱,应设计预留切口,如下图8.为了防止冲孔后再弯曲的零件,在孔边产生裂纹,建议增加切口9.防止弯曲时,一边向内产生收缩。

可设计工艺定位孔,或两边同时折弯,还可用增加幅宽的办法来解决收缩问题。

10. 弯曲的零件,在弯曲区压制加强筋,不仅可以提高工件的刚度,也有利于抑制回弹。

常用筋的结构尺寸推荐如下三.拉伸拉深件的尺寸精度不宜要求过高,形状应尽量简单、对称。

1. 防止拉深时产生扭曲变形,A、B宽度应相等(对称)即A=B2. 拉深件的圆角半径要合适,圆角半径尽量取大些,以利于成型和减少拉深次数3. 翻孔攻丝四.铆接涨铆螺母,压铆螺母,拉铆,翻孔攻丝的比较AutoCAD的快捷方式:ADCENTER:管理内容ADC ALIGN:在二维和三维空间中将某对象与其他对象对齐AL APPL OAD:加载或卸载应用程序并指定启动时要加载的应用程序AP ARC:创建圆弧A AREA:计算对象或指定区域的面积和周长AA ARRAY:创建按指定方式排列的多重对象副本AR ATTD EF:创建属性定义ATT ATTEDIT:改变属性信息ATE ATTEXT:提取属性数据DDATTEXT B BHATCH:使用图案填充封闭区域或选定对象H、BH BLOCK:根据选定对象创建块定义BBOUNDARY:从封闭区域创建面域或多段线BO BREAK:部分删除对象或把对象分解为两部分BR C CHAMFER:给对象的边加倒角CHA CHANGE:修改现有对象的特性-CH CIRCL E:创建圆形C COLOR:定义新对象的颜色COL COPY:复制对象CO、CP D DBCONN ECT:为外部数据库表提供AutoCAD 接口AAD、AEX、ALI、ASQ、ARO、ASE、DBC DDEDIT:编辑文字和属性定义ED DDVPOINT:设置三维观察方向VP DIMALIGNED:创建对齐线性标注DAL DIMANGULAR:创建角度标注DAN DIMBASELINE:从上一个或选定标注的基线处创建线性、角度或坐标标注DBA DIMCENTER:创建圆和圆弧的圆心标记或中心线DCE DIMC ONTINUE:从上一个或选定标注的第二尺寸界线处创建线性、角度或坐标标注DCO DIMDIAMETE R:创建圆和圆弧的直径标注DDI DIMEDIT:编辑标注DED DIMLINEAR:创建线性尺寸标注DLI DIMORDINATE:创建坐标点标注DOR DIMOVERRIDE:替代标注系统变量DOV D IMRADIUS:创建圆和圆弧的半径标注DRA DIMSTYLE:创建或修改标注样式D DIMTEDIT:移动和旋转标注文字DIMTED DIST:测量两点之间的距离和角度DI DIVIDE:将点对象或块沿对象的长度或周长等间隔排列DIV DONUT:绘制填充的圆和环DO DRAWORDER:修改图像和其他对象的显示顺序DR DSETTINGS:指定捕捉模式、栅格、极坐标和对象捕捉追踪的设置DS、RM、SE DSVIEWER:打开“鸟瞰视图”窗口AV DVIEW:定义平行投影或透视视图DV E ELLIPSE:创建椭圆或椭圆弧EL ERASE:从图形中删除对象E EXPLODE:将组合对象分解为对象组件X EXPORT:以其他文件格式保存对象EXP EXTEND:延伸对象到另一对象EX EXTRUDE:通过拉伸现有二维对象来创建三维原型EXT F FILLET:给对象的边加圆角 F F ILTER:创建可重复使用的过滤器以便根据特性选择对象FI G GROUP:创建对象的命名选择集G H HATCH:用图案填充一块指定边界的区域-H HATCHEDIT:修改现有的图案填充对象HEHIDE:重生成三维模型时不显示隐藏线HI I IMAGE:管理图像IM IMAGEADJUST:控制选定图像的亮度、对比度和褪色度IAD IMAGEATTACH:向当前图形中附着新的图像对象IAT IMAGECLIP:为图像对象创建新剪裁边界ICL IMPORT:向AutoCAD 输入文件IMP INS ERT:将命名块或图形插入到当前图形中I INTERFERE:用两个或多个三维实体的公用部分创建三维复合实体INF INTERSECT:用两个或多个实体或面域的交集创建复合实体或面域并删除交集以外的部分IN INSERTOBJ:插入链接或嵌入对象IO L LAYER:管理图层和图层特性LA -LA YOUT:创建新布局,重命名、复制、保存或删除现有布局LO LEADER:创建一条引线将注释与一个几何特征相连LEAD LENGTHEN:拉长对象LEN LINE:创建直线段L LINETYPE:创建、加载和设置线型LT LIST:显示选定对象的数据库信息LI、LS LTSCALE:设置线型比例因子LTS LWEIGHT:LW M MATCHPROP:设置当前线宽、线宽显示选项和线宽单位MA MEASURE:将点对象或块按指定的间距放置ME MIRROR:创建对象的镜像副本MI MLI NE:创建多重平行线ML MOVE:在指定方向上按指定距离移动对象M MSPACE:从图纸空间切换到模型空间视口MS MTEXT:创建多行文字T、MT MVIEW:创建浮动视口和打开现有的浮动视口MV O OFFSET:创建同心圆、平行线和平行曲线O OPTIONS:自定义AutoCAD 设置GR、OP、PR OSNAP:设置对象捕捉模式OS P PAN:移动当前视口中显示的图形P PASTESPEC:插入剪贴板数据并控制数据格式PA PEDIT:编辑多段线和三维多边形网格PE PLINE:创建二维多段线PL PRINT :将图形打印到打印设备或文件PLOT POINT:创建点对象PO POLYGON:创建闭合的等边多段线POL PREVIEW:显示打印图形的效果PRE PROPERTIES:控制现有对象的特性CH、MO PROPERTIESCLOSE:关闭“特性”窗口PRCLOSE PSPACE:从模型空间视口切换到图纸空间PS PURGE:删除图形数据库中没有使用的命名对象,例如块或图层PU Q QLEADER:快速创建引线和引线注释LE QUIT:退出AutoCAD EXIT R RECTANG:绘制矩形多段线REC REDRAW:刷新显示当前视口R REDRAWALL:刷新显示所有视口RA REGEN:重生成图形并刷新显示当前视口RE REGENALL:重新生成图形并刷新所有视口REA REGION:从现有对象的选择集中创建面域对象REG RENAME:修改对象名REN RENDER:创建三维线框或实体模型的具有真实感的渲染图像RR REVOLVE:绕轴旋转二维对象以创建实体REV RPREF:设置渲染系统配置RPR ROTATE:绕基点移动对象RO S SCALE:在X、Y 和Z 方向等比例放大或缩小对象SC SCRIPT:用脚本文件执行一系列命令SCR SECTION:用剖切平面和实体截交创建面域SEC SETVAR:列出系统变量并修改变量值SET SLICE:用平面剖切一组实体SL SNAP:规定光标按指定的间距移动SN SOLID:创建二维填充多边形SO SPELL:检查图形中文字的拼写SP SPLINE:创建二次或三次(NURB S) 样条曲线SPL SPLINEDIT:编辑样条曲线对象SPE STRETCH:移动或拉伸对象S ST YLE:创建或修改已命名的文字样式以及设置图形中文字的当前样式ST SUBTRACT:用差集创建组合面域或实体SU T TABLET:校准、配置、打开和关闭已安装的数字化仪TA THICKNESS:设置当前三维实体的厚度TH TILEMODE:使“模型”选项卡或最后一个布局选项卡当前化TI、TM TOLERANCE:创建形位公差标注TOL TOOLBAR:显示、隐藏和自定义工具栏TO TOR US:创建圆环形实体TOR TRIM:用其他对象定义的剪切边修剪对象TR U UNION:通过并运算创建组合面域或实体UNI UNITS:设置坐标和角度的显示格式和精度UN V VIEW:保存和恢复已命名的视图V VPOINT:设置图形的三维直观图的查看方向-VP W WBLOCK:将块对象写入新图形文件W WEDGE:创建三维实体使其倾斜面尖端沿X 轴正向WE X XATTACH:将外部参照附着到当前图形中XA XBIND:将外部参照依赖符号绑定到图形中XB XCLIP:定义外部参照或块剪裁边界,并且设置前剪裁面和后剪裁面XC XLINE:创建无限长的直线(即参照线)XL XREF:控制图形中的外部参照XR Z ZOOM:放大或缩小当前视口对象的外观尺寸Z。

(整理)TR-SJ-005 钣金结构件可加工性设计规范(1)

图3-1 零件外圆角示意图

1 外形倒圆角尺寸系列(现有模具)

单位:mm

3-2 圆孔图

圆孔尺寸系列(现有模具)

图3-3 方孔图

3 方孔尺寸系列(现有模具)

图3-4 长方形孔

-4 长方形孔系列(现有模具)

图3-5 OB孔

表3-5 OB孔系列(现有模具)

3-6 折弯示意图

折弯半径目前工厂所用折弯刀具半径R=0.2mm

折弯件直边高度为了保证折弯件的直边平直,其直边高度Hmin。

当结构需要H< Hmin时,可折弯后再加工成所需尺寸,会增加加工成本。

图3-7弯曲件上的孔边距离

图 3-9 连续弯曲图需同时符合下面三个条件:

图 3-11 图 3-12

当以上三套模具不能适应设计要求时,箱盖与箱体单边间隙设为适宜,并以此计算A值,工厂用可调段差模压形。

图3-13 翻边示意图

图3-14 沉孔示意图表3-14 沉孔结构尺寸

M2 M3

2.5

3.5

1 1.5

图3-16 结构示意图产品编号:

图3-17 结构示意图

图3-22碰焊定位示意图。

钣金设计规范(2020年7月整理).pdf

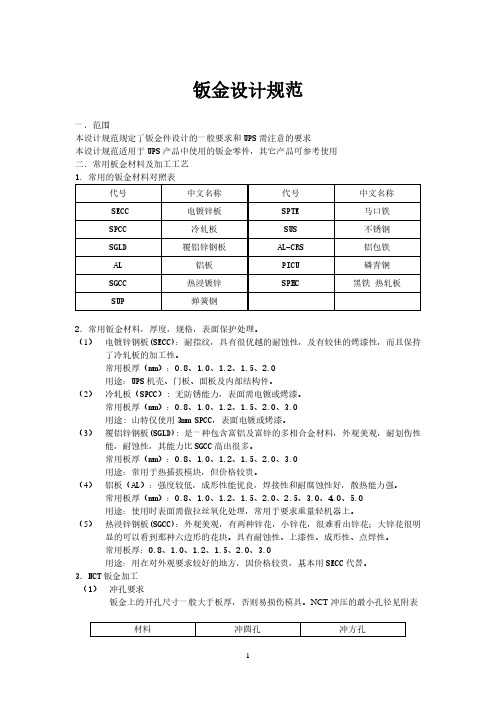

一.范围 本设计规范规定了钣金件设计的一般要求和 UPS 需注意的要求 本设计规范适用于 UPS 产品中使用的钣金零件,其它产品可参考使用 二.常用板金材料及加工工艺 1. 常用的钣金材料对照表

代号

中文名称

代号

SECC

电镀锌板

SPTE

SPCC

冷轧板

SUS

SGLD

覆铝锌钢板

AL-CRS

AL

SO(通孔螺柱)

M3*8

M4*6

M3*6

M3*10

M4*10

M3*7

M3*11

M4*11

M3*8

M3*12

M4*14

M3*8.5

M3*12.7

M4*17

M3*9

M3*13

序号 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15

工位 A A A A A A A A A A A A A A A

数控冲床模具规格表 形状 圆模 圆模 圆模 圆模 圆模 圆模 圆模 圆模 圆模 圆模 圆模 圆模 圆模 圆模 圆模

5

规格 RO1.6 RO2.0 RO2.5 RO2.75 RO2.8 RO3.0 RO3.3 RO3.65 RO4.0 RO4.2 RO4.5 RO4.8 RO5.0 RO5.4 RO5.6

以下为 PROE 作图与 NCT 相对应之加工规格: 为提高 Pro/E 图形的可加工性,在设计 PROE 3D 钣金零件时,各种铆接零件及螺纹孔底孔

按相应工艺孔设计。普通冲孔尽量需用供应商现有模具,提高冲裁效率和质量。 (1) 铆接螺柱、螺母板料开孔尺寸

M 2.5

M3

M4

M5

M6

M8

压铆螺柱

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

生产钣金柜、箱、操作台等的目的:为安装电器服务的生产钣金件的要求:外观美观、符合人的审美观,首先给人一种好的感觉目次前言.............................................错误!未定义书签。

1范围和简介 (4)1.1范围 (4)1.2简介 (4)1.3关键词 (4)2规范性引用文件....................................错误!未定义书签。

3冲裁 (4)3.1冲裁件的形状和尺寸尽可能简单对称,使排样时废料最少。

43.2冲裁件的外形及内孔应避免尖角。

(4)3.3冲裁件应避免窄长的悬臂与狭槽 (5)3.4冲孔优先选用圆形孔,冲孔有最小尺寸要求 (5)3.5冲裁的孔间距与孔边距 (6)3.6折弯件及拉深件冲孔时,其孔壁与直壁之间应保持一定的距离63.7螺钉、螺栓的过孔和沉头座 (6)3.8冲裁件毛刺的极限值及设计标注 (7)3.8.1冲裁件毛刺的极限值 (7)3.8.2设计图纸中毛刺的标注要求 (7)4折弯 (8)4.1折弯件的最小弯曲半径 (8)4.2弯曲件的直边高度 (9)4.2.1一般情况下的最小直边高度要求 (9)4.2.2特殊要求的直边高度 (9)4.2.3弯边侧边带有斜角的直边高度 (9)4.3折弯件上的孔边距 (10)4.4局部弯曲的工艺切口 (10)4.4.1折弯件的弯曲线应避开尺寸突变的位置 (10)4.4.2当孔位于折弯变形区内,所采取的切口形式 (11)4.5带斜边的折弯边应避开变形区 (11)4.6打死边的设计要求 (12)4.7设计时添加的工艺定位孔 (12)4.8标注弯曲件相关尺寸时,要考虑工艺性 (12)4.9弯曲件的回弹 (13)4.9.1折弯件的内圆角半径与板厚之比越大,回弹就越大。

134.9.2从设计上抑制回弹的方法示例 (13)5拉伸 (13)5.1拉伸件底部与直壁之间的圆角半径大小要求 (13)5.2拉伸件凸缘与壁之间的圆角半径 (14)5.3圆形拉伸件的内腔直径 (14)5.4矩形拉伸件相邻两壁间的圆角半径 (14)5.5圆形无凸缘拉伸件一次成形时,其高度与直径的尺寸关系要求155.6拉伸件设计图纸上尺寸标注的注意事项 (15)5.6.1拉伸件产品尺寸的标准方法 (15)5.6.2拉伸件尺寸公差的标注方法 (16)6成形 (16)6.1加强筋 (16)6.2打凸间距和凸边距的极限尺寸 (16)6.3百叶窗 (17)6.4孔翻边 (17)7附录 (19)7.1附录A:高碳钢、低碳钢对应的公司常用材料牌号列表 (19)7.2附录B 压印工艺、压花工艺简介 (22)7.2.1压印工艺 (22)7.2.2压花工艺 (22)钣金结构件可加工性设计规范1范围和简介1.1范围本规范规定了钣金结构设计所要注意的加工工艺要求。

本规范适用于钣金结构设计必须遵守的加工工艺要求。

1.2简介我司产品结构件主要是由钣金材料经过冲压加工而成,这些冲压件的几何形状、尺寸和精度对冲压工艺影响很大。

冲压件具有良好的加工工艺性有利于节省材料、减少工序、提高模具使用寿命和产品质量,同时,可以有效的降低产品成本。

按钣金件的基本加工方式,如冲裁、折弯、拉伸、成型,本规范通过阐述每一种加工方式所要注意的工艺要求,提出对钣金件结构设计的限制。

1.3关键词钣金、冲裁、折弯、拉伸、成形、排样、最小弯曲半径、毛边、回弹、打死边2冲裁冲裁分为普通冲裁和精密冲裁,由于加工方法的不同,冲裁件的加工工艺性也有所不同。

目前我司通信产品结构件一般只用到普通冲裁。

下面介绍冲裁的工艺性,是指普通冲裁的结构工艺性。

2.1冲裁件的形状和尺寸尽可能简单对称,使排样时废料最少。

2.2图3.2.1 冲裁件圆角半径的最小值2.3冲裁件应避免窄长的悬臂与狭槽冲裁件的凸出或凹入部分的深度和宽度,一般情况下,应不小于1.5t(t为料厚),同时应该避免窄长的切口与和过窄的切槽,以便增大模具相应部位的刃口强度。

见图3.3.1。

2.4图3.4.1 冲孔形状示例* t为材料厚度,冲孔最小尺寸一般不小于0.3mm。

* 高碳钢、低碳钢对应的公司常用材料牌号列表见第7章附录A。

表1冲孔最小尺寸列表2.5冲裁的孔间距与孔边距零件的冲孔边缘离外形的最小距离随零件与孔的形状不同有一定的限制,见图3.5.1。

当冲孔边缘与零件外形边缘不平行时,该最小距离应不小于材料厚度t;平行时,应不小于1.5t。

2.6折弯件或拉深件冲孔时,其孔壁与工件直壁之间应保持一定的距离(图3.6.1)图3.6.1 折弯件、拉伸件孔壁与工件直壁间的距离2.7螺钉、螺栓的过孔和沉头座螺钉、螺栓过孔和沉头座的结构尺寸按下表选取取。

对于沉头螺钉的沉头座,如果板材太薄难以同时保证过孔d2和沉孔D,应优先保证过孔d2。

表2用于螺钉、螺栓的过孔*要求钣材厚度t≥h。

表3用于沉头螺钉的沉头座及过孔*要求钣材厚度t≥h。

表4用于沉头铆钉的沉头座及过孔2.8冲裁件毛刺的极限值及设计标注2.8.1冲裁件毛刺的极限值冲裁件毛刺超过一定的高度是不允许的,冲压件毛刺高度的极限值(mm)见下表。

糙级)适用于一般要求的零件。

表5冲压件毛刺高度的极限值2.8.2设计图纸中毛刺的标注要求* 毛边方向:BURR SIDE。

* 需要压毛边的部位:COIN或COIN CONTINUE 。

一般不要整个结构件断口全部压毛边,这样会增加成本。

尽量在下面情况使用:暴露在外面的断口;人手经常触摸到的锐边;需要过线缆的孔或槽;有相对滑动的部位。

图3.8.2.1 钣金结构设计图纸中毛刺的标注示例3 折弯3.1折弯件的最小弯曲半径材料弯曲时,其圆角区上,外层收到拉伸,内层则受到压缩。

当材料厚度一定时,内r 越小,材料的拉伸和压缩就越严重;当外层圆角的拉伸应力超过材料的极限强度时,就会产生裂缝和折断,因此,弯曲零件的结构设计,应避免过小的弯曲圆角半径。

公司常用材料的最小弯曲半径见下表。

●弯曲半径是指弯曲件的内侧半径,t是材料的壁厚。

●t为材料壁厚,M为退火状态,Y为硬状态,Y2为1/2硬状态。

表6公司常用金属材料最小折弯半径列表3.2弯曲件的直边高度3.2.1一般情况下的最小直边高度要求弯曲件的直边高度不宜太小,最小高度按(图4.2.1)要求:h>2t。

表7折弯件上的孔边距3.4局部弯曲的工艺切口3.4.1折弯件的弯曲线应避开尺寸突变的位置局部弯曲某一段边缘时,为了防止尖角处应力集中产生弯裂,可将弯曲线移动一定距离,以离开尺寸突变处(图4.4.1.1 a),或开工艺槽(图4.4.1.1 b),或冲工艺孔(图4.4.1.1 c) 。

注意图中的尺寸要求:S≥R ;槽宽k≥t;槽深L≥t+R+k/2。

图4.5.1 带斜边的折弯边应避开变形区3.6打死边的设计要求打死边的死边长度与材料的厚度有关。

如下图所示,一般死边最小长度L≥3.5t+R。

其中t为材料壁厚,R为打死边前道工序(如下图右所示)的最小内折弯半径。

弯曲件的回弹,目前主要是由生产厂家在模具设计时,采取一定的措施进行规避。

同时,从设计上改进某些结构促使回弹角简少如下图所示:在弯曲区压制加强筋,不仅可以提高工件的刚度,也有利于抑制回弹。

4 拉伸4.14.2更顺利,一般取5.1.1)4.3圆形拉伸件的内腔直径圆形拉伸件的内腔直径应取D ≥d+10t,以便在拉伸时压板压紧不致起皱。

(参见图5.1.1)4.4矩形拉伸件相邻两壁间的圆角半径矩形拉伸件相邻两壁间的圆角半径应取r3 ≥3t,为了减少拉伸次数应尽可能取r3 ≥H/5,以便一次拉出来。

4.5图所示。

图5.5.1 圆形无凸缘拉伸件一次成形时,高度与直径的尺寸关系4.6拉伸件设计图纸上尺寸标注的注意事项拉伸件由于各处所受应力大小各不相同,使拉伸后的材料厚度发生变化。

一般来说,底部中央保持原来的厚度,底部圆角处材料变薄,顶部靠近凸缘处材料变厚,矩形拉伸件四周圆角处材料变厚。

4.6.1拉伸件产品尺寸的标准方法在设计拉伸产品时,对产品图上的尺寸应明确注明必须保证外部尺寸或内部尺寸,不能同时标注内外尺寸。

4.6.2拉伸件尺寸公差的标注方法拉伸件凹凸圆弧的内半径以及一次成形的圆筒形拉伸件的高度尺寸公差为双面对称偏差,其偏差值为国标(GB)16级精度公差绝对值的一半,并冠以±号。

5 成形5.1加强筋在板状金属零件上压筋,有助于增加结构刚性,加强筋结构及其尺寸选择参见表6。

表8加强筋结构及尺寸选择5.2打凸间距和凸边距的极限尺寸打凸间距和凸边距的极限尺寸按下表选取。

表10带螺纹孔的内孔翻边尺寸参数6 附录6.1附录A:高碳钢、低碳钢对应的公司常用材料牌号列表6.2附录B 压印工艺、压花工艺简介压印、压花工艺在钣金件上应用很多,包括标签粘贴位置指示、产品编码、生产日期、版本、厂家代号、甚至图案等,都可以利用这两种工艺进行加工。

6.2.1压印工艺压印是使材料厚度发生变化,将挤压的材料充塞在有起伏的模腔内,使零件上形成起伏花纹或字样。

一般情况下是在封闭模中进行,以免金属被挤到模子型腔外面;对于比较大的零件或形状特殊成形后进行切边的零件,可在敞开模中进行。

为使零件得到良好的表面质量,成形前应将毛坯进行退火、酸洗、喷砂等处理。

6.2.2压花工艺压花工艺与压印类似,只是变形的深度较小,所需的压力也较小。

压花的方法,深度h≤(0.3~0.4t)时,在光面凹模上进行;深度h>0.4t时,在带有与凸模配合的相应凹槽的凹模上进行,其凹模的宽度要比凸模上的大一些,深度要比凸模上的浅。