物品检验分配单空表

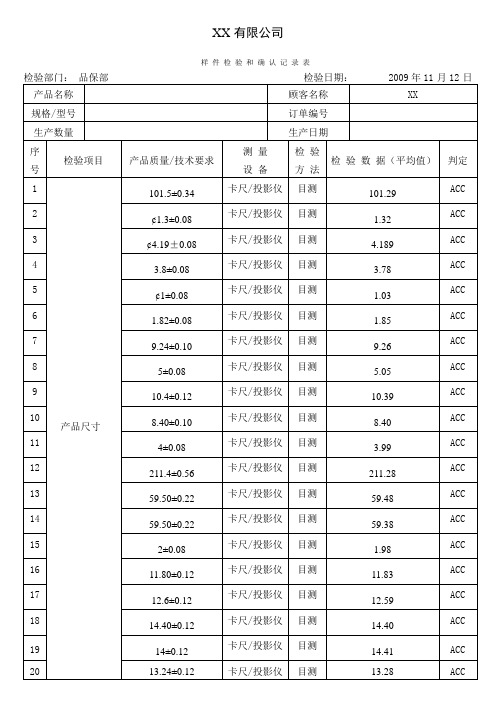

2-8 样件检验和确认记录表

28.4

ACC

31

18±0.14

卡尺/投影仪

目测

17.98

ACC

32

22.4±0.14

卡尺/投影仪

目测

22.39

ACC

33

11.44±0.12

卡尺/投影仪

目测

11.48

ACC

34

5.08±0.08

卡尺/投影仪

目测

5.12

ACC

35

13.55±0.12

卡尺/投影仪

目测

13.60

ACC

36

4.25±0.08

ACC

13

¢1.2±0.08

卡尺/投影仪

目测

1.20

ACC

14

¢20.14±0.08

卡尺/投影仪

目测

20.16

ACC

15

¢14.67±0.12

卡尺/投影仪

目测

14.70

ACC

16

1.50±0.08

卡尺/投影仪

目测

1.52

ACC

17

1.8±0.08

卡尺/投影仪

目测

1.82

ACC

18

8.75±0.10

卡尺/投影仪

目测

2.02

ACC

11

0.5±0.08

卡尺/投影仪

目测

0.48

ACC

12

4±0.08

卡尺/投影仪

目测

4.01

ACC

13

8±0.10

卡尺/投影仪

目测

8.0

ACC

备注

核 准

审 查

制 表

XX有限公司

出货检验记录表

出货检验记录表

客户

订单编号

数量

品名

制造日期

检测日期

料号

检验方式

ቤተ መጻሕፍቲ ባይዱ

■抽检; □全检

检测数量

材质

检测标准

检查 项目

标准尺寸(mm) 上偏差 下偏差

1

实测数据(mm)

2

3

4

检测 判定

5

工具 结果

备注

1

2

3

4

5

6

7

8

尺寸 (mm)

9

10

11

12

13

14

15

16

17

1

性能 测试

2

3

外观

依照外观标准及外观限度样

抽样计划

检验 结果

□OK; □NG

包装

依照包装图纸及包装检验标准

抽样计划

检验 结果

□OK; □NG

环保 要求

是否符合客户RoHS环保要求

□符合; □不符合; □其他

测试报告编号:

颜色

依照产品规格书和标准样品

□金色; □银色; □灰色; □咖啡金; □其他

综合判定:

□合格; □不合格; □其他

1.附送性能测试品数量:

PCS;

2.送备品(产品)数量:

PCS;

检验员:

审核:

核准:

成品出货检验记录表

销售订单号:

摆机时间

产品型号

控制盒编号

序 号

检验项目

检验/老化开 始时间 产品编号 摄像头编号

业务员

检验标准

检验结果

完成时 间 规格制式 线圈编号

检验开 检验结 始时间 束时间

检验人 员签名

备注

1 连接检验 各配件连接正确、连接牢靠

各表面擦拭干净,无刮伤、碰 2 外观检验 伤、裂纹,面贴无歪斜、气

泡,金属件无锈迹,

3

开机检验

开机正常、图像正常、各指示 灯亮度正常

4

充电检验

电池充放电正常、充电器指示 灯正常

5 敲击检验 图像正常、内部无异物、异响

6

调光检验

摄像头LED灯亮度正常、图像无 异常

7 接地检验 图像无异常、摄像头LED无异常

拉伸图像无异常、摄像头LED灯

8

拉伸弯曲检 亮度正常,弯曲摄像头弹簧无

验

卡滞、图像无异常、摄像头LED

灯亮度正常

9

旋转检验

旋转10圈以上,图像正常、无 干扰、摄像头LED灯亮度无异常

10

录像检验

图像清楚、声音清晰,多倍速 度观看无卡滞、死机。

11 按键检验 弹性良好、功能正常

12

打字测试

键盘弹性良好、各键盘字母对 应正确,打字字迹清晰

13

拉扯弯曲 检验

拉扯弯曲各半成品连接线,图 像无异常、各指示灯正常、摄 像头亮度正常

14 信号检验 信号发射正常

15 焦距测试 焦距正常

16 防水检验 放入1m深的水中浸泡1H无异常

17 老化测试 通电工作10H无异常

18 震动测试 振动仪上振动1H检验无异常

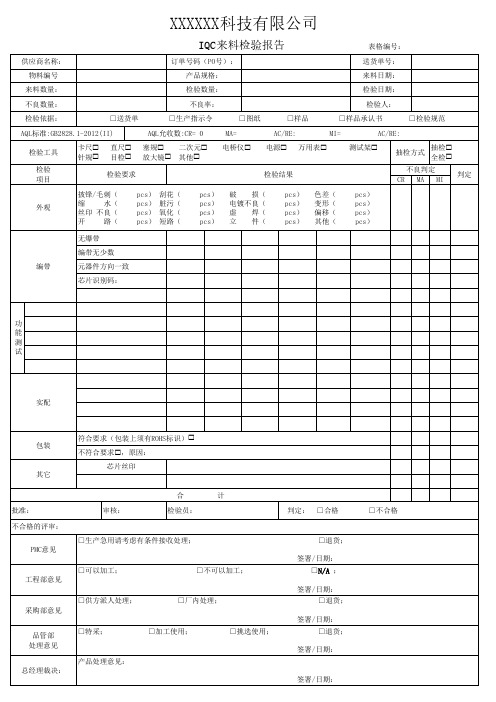

来料检验报告空白表格

□样品承认书

□检验规范

AQL标准:GB2828.1-2012(II)

AQL允收数:CR= 0

MA=

AC/RE:

MI=

AC/RE:

检验工具

卡尺£ 直尺£ 塞规£ 二次元£ 针规£ 目检£ 放大镜£ 其他£

电桥仪£

电源£ 万用表£

测试架£

抽检£ 抽检方式 全检£

检验 项目

检验要求

检验结果

不良判定 判定

CR MA MI

外观

披锋/毛刺( 缩 水( 丝印 不良( 开 路(

pcs) 刮花( pcs) 脏污( pcs) 氧化( pcs) 短路(

pcs) pcs) pcs) pcs)

破 损( 电镀不良( 虚 焊( 立 件(

pcs) pcs) pcs) pcs)

色差( 变形( 偏移( 其他(

pcs) pcs) pcs) pcs)

pcs) pcs) pcs) pcs)

色差( 变形( 偏移( 其他(

pcs) pcs) pcs) pcs)

PCB尺寸

功 能 测 试

实配

包装

符合要求(包装上须有ROHS标识)£ 不符合要求£,原因:

其它

合

计

批准:

审核:

检验员:

不合格的评审: PMC意见

□生产急用请考虑有条件接收处理;

工程部意见

□可以加工;

MI=

AC/RE:

电源£ 万用表£

测试架£

抽检£ 抽检方式 全检£

检验结果

不良判定 判定

CR MA MI

外观

披锋/毛刺( 缩 水( 丝印 不良( 开 路(

pcs) 刮花( pcs) 脏污( pcs) 氧化( pcs) 短路(

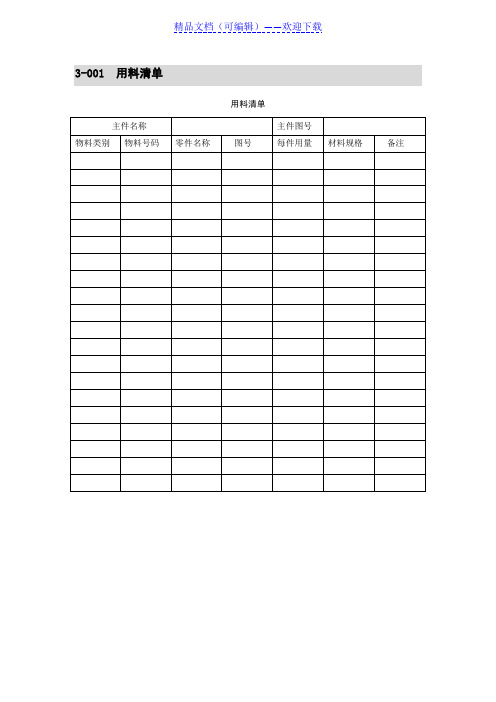

仓库管理表格模板大全,仓库工作中使用到的各类表单样例 - 仓库管理表格

3-001 用料清单用料清单3-002 物料BOM清单物料BOM清单3-003 存量基准设定表存量基准设定表审批:复核:制单:日期:3-004 产品零件一览表产品零件一览表确认:审核:制定:3-005 产品用料明细表产品用料明细表确认:审核:制定:存量控制卡物料管制卡物料保管卡(一)物料保管卡(二)货位编号:标示日期:物料保管卡(三) 编号:3-011 ××产品材料耗用统计台账××产品材料耗用统计台账产品名称:数量:3-012 订单耗用材料耗用总表订单耗用材料耗用总表复核:统计:3-013 ××车间月物料耗用统计表××车间月物料耗用统计表月份:复核:统计:3-014 收货台账收货台账月份:复核:统计:物料进销存账经理:记账:物料发货台账个人领料台账姓名:部门:职务:仓管员:3-018 库存明细账库存明细账物料名称:物料编号:规格:计量单位:库区:物料分析表分析人员:分析日期:物料计划表审批:复核:物控经理:物控员:日期:3-021 ××产品物料计划表××产品物料计划表审批:复核:制表:日期:订单物料计划总表物料计划单编号:生产计划单编号:审批:复核:制单:日期:3-023 低值易耗品及劳保用品月用量计划表低值易耗品及劳保用品月用量计划表部门:审批:复核:制单:日期:常备性材料周需求计划表料号:型号/规格:日期:共页第页批准:审核:编制:日期:编制:审核:批准:3-026 专用性物料需求计划表专用性物料需求计划表订单号:生产批号:批量:日期:批准:审核:编制:物料请购单制造单位:请购单号:请购日期:批准:请购人:物料验收单3-029 物料供应变更联络单物料供应变更联络单发出部门:接收部门:日期: No.:3-030 物料供应进度修订通知单物料供应进度修订通知单接收:日期:年月日物控主管:物控员:3-031 物料供应延误报告单物料供应延误报告单日期: No.:物控经理:物控主管:物控员:3-032 材料入仓单材料入仓单(共4联:厂商联、PMC联、货仓联、财务联)厂商名称__________ No.:PMC__________ IQC__________ 仓管员__________发料单制造单号________ 产品名称________ No.:领料单制造单号:产品名称: No.:生产批量:生产车间:□物料□半成品日期:生产领料员:仓管员: PMC:说明:共四联,PMC联、货仓联、生产联、财务联。

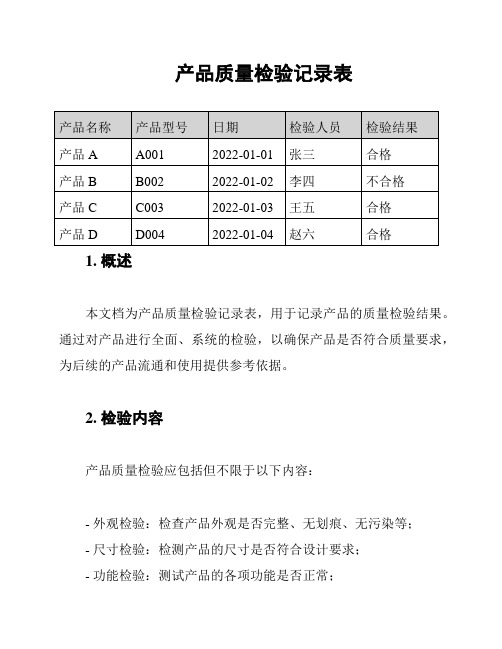

产品质量检验记录表

产品质量检验记录表

1. 概述

本文档为产品质量检验记录表,用于记录产品的质量检验结果。

通过对产品进行全面、系统的检验,以确保产品是否符合质量要求,为后续的产品流通和使用提供参考依据。

2. 检验内容

产品质量检验应包括但不限于以下内容:

- 外观检验:检查产品外观是否完整、无划痕、无污染等;

- 尺寸检验:检测产品的尺寸是否符合设计要求;

- 功能检验:测试产品的各项功能是否正常;

- 材质检验:对产品使用的材料进行检测,包括成分、强度等;

- 包装检验:检查产品的包装是否完好,是否符合运输要求等。

3. 检验记录

注:本表为示例,实际使用中应根据产品的具体特点和质量要

求进行调整和填写。

4. 检验结果说明

- 合格:产品符合质量标准要求,可正常流通和使用;

- 不合格:产品存在质量问题,不符合质量标准要求,需要进

行相关处理和整改。

5. 建议和改进

通过产品质量检验记录的结果分析,能够发现质量问题的主要

原因及可能存在的改进空间。

根据不合格产品的问题进行分析总结,并提出相应的建议和改进措施,以提高产品质量和生产效率。

6. 总结

产品质量检验记录表是对产品质量进行评估和管理的重要工具,能够帮助企业了解产品的质量状况,并及时采取措施进行改进和优化。

通过及时记录和分析产品的检验结果,能够提高产品质量,增

强企业的竞争力,并为客户提供更好的产品和服务。

> 导出记录表为 pdf 格式附件,并保存到适当的文件夹中,以

备查阅和溯源之用。

如有其他要求或建议,请及时沟通和反馈,以便进行相应的调

整和改进。

谢谢!。

出货查核表表格格式定稿版

查核日期:企业名称替换

查核部门:出货查核表-产品最终审核编号:

NO

查核项目

产品A

产品B

NO

查核项目

产品A

产品B

产品资料确认

订单编号

产品查核记录

规格确认

产品名称

颜色确认

型式规格

零 配 件

出货数量

外观检查

生产日期

纸箱唛头

入库日期

判 定

备注

检查签名/日期

审核/日期

表单编号:PSD1501-11

查核日期:企业名称替换

查核部门:出货查核表-产品最终审核编号:

NO

查核项目

产品A

产品Bபைடு நூலகம்

NO

查核项目

产品A

产品B

产品资料确认

订单编号

产品查核记录

规格确认

产品名称

颜色确认

型式规格

零 配 件

出货数量

外观检查

生产日期

纸箱唛头

入库日期

判 定

备注

检查签名/日期

审核/日期

表单编号:PSD1501-11

品检专用表格

进料检验管理表格一:进料检验纪录表二:进料检验报告表编号:填写日期:三:进厂零件检验报告表检验主管:检验员:检验日期:年月日四:进厂零件检验报告五:进厂材料试用检验表说明:1:就被判定拒收或特别采用的检验批向供应商发出。

2:供应商应限期回复。

七:进料检验日报表八、供应商质量检查表原材料供应商质量检测表(二)外协厂商质量检查表检验主管:检验人员:九;供应商质量统计表(一)供应商不合格品记录表(二)供应商物料拒收月统计表十:供应商质量评价表(二)供应商综合评价表第三节:制程检验管理表格一:制程质量检验标准表(一)制程检验标准书厂长:主管:制表:说明:1:检验标准作为生产部门及检验部门的品质判定依据。

2:依不同的工序制定。

(二)制造流程检验标准表(三)生产过程检验标准表(五)作业标准表说明:1:本标准书由质量管理部制作,经厂长认可(修订亦同)2:作为生产部各工序作业的依据。

二:制程质量标准通知表(一)操作标准通知单制表审核批示(二)质量管理标准变动通知单四:制程质量检验纪录表(一)生产过程纪录表(二)巡检纪录表1:制程中对巡回抽检的纪录。

2:检验标准范围可定上下限。

3:异常检验情况应追溯到源头及全过程的处理。

4:本表由相关权限单位呈阅后,由质量管理部存档。

(四)产品质量抽检纪录表机器名称:班别:抽查员:主管:(五)产品别不良纪录表编号:说明:1:为对制程检验状况的统计报告。

2:不良率=不良数/加工数*100%3:本表由相关权限单位呈阅后,由质量管理部存档。

(六)操作者自主检查表说明:1:自主检验的项目以目视及使用量规为原则。

2:检查记录使用符号:√良╳差△尚可(七)设备维护检查表五:制程质量检验统计表(一)制程抽检日报表说明:1:控制产品可计量的项目,分析其准确度与精密度。

2:本表如使用单一产品,可作为不同间别或不同控制项目别使用。

1:将当月份各不良项目统计。

2:依比率作顺位调整。

、3:针对重点项目采取改善措施。

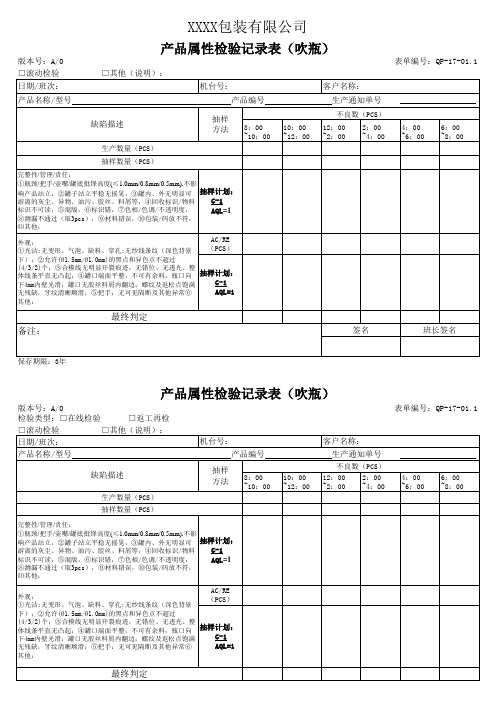

吹瓶产品属性检验记录表

抽样计划:

下4mm内壁光滑;罐口无胶丝料屑内翻边;螺纹及返松点饱满

G-1

无残缺,牙纹清晰顺滑;⑤把手:无可见隔断及其他异常⑥

AQL=1

其他:

备注:

最终判定

签名

班长签名

保存期限:3年

产品属性检验记录表(吹瓶)

版本号:A/0 检验类型:□在线检验

□返工再检

□滚动检验

□其他(说明):

日期/班次:

产品名称/型号

机台号: 产品编号

表单编号:QP-17-01.1

客户名称: 生产通知单号

缺陷描述

生产数量(PCS) 抽样数量(PCS)

抽样 方法

8:00 ~10:00

10:00 ~12:00

不良数(PCS) 12:00 2:00 ~2:00 ~4:00

4:00 ~6:00

6:00 ~8:00

完整性/管理/责任:

①瓶颈/把手/壶嘴/罐底批锋高度(≤1.0mm/0.8mm/0.5mm),不影 响产品站立,②罐子站立平稳无摇晃,③罐内、外无明显可 抽样计划: 游离的灰尘、异物、油污、胶丝、料屑等,④回收标识/物料 G-1

12:00 ~2:00

2:00 ~4:00

4:00 ~6:00/管理/责任:

①瓶颈/把手/壶嘴/罐底批锋高度(≤1.0mm/0.8mm/0.5mm),不影 响产品站立,②罐子站立平稳无摇晃,③罐内、外无明显可 抽样计划:

游离的灰尘、异物、油污、胶丝、料屑等,④回收标识/物料 G-1

XXXX包装有限公司

产品属性检验记录表(吹瓶)

版检本验号类:型A:/□0 在线检验

□返工再检

□滚动检验

□其他(说明):

日期/班次:

质量检验表格

质量检验表格-三检卡.doc

质量检验表格-产品检验入库通知单.doc

质量检验表格-产品质量检查报告单.doc

质量检验表格-产品质量检验报告表.doc

质量检验表格-产品质量检验标准表.doc

质量检验表格-成品抽查检验记录表.doc

质量检验表格-成品检验报告表.doc

质量检验表格-成品检验汇总表.doc

质量检验表格-成品检验记录表.doc

质量检验表格-检验原始记录.doc

质量检验表格-设备开箱检查记录.doc

产品检验入库通知单

单位:年月日

检验员:入库人

产品质量检查报告单

送检单位:编号:

检验人:审核人:年月日注:本表一式三份。

产品质量检验报告表

制造批号:数量完成日期:年月日抽样数量:产品名称检验员:

主管检验员

产品质量检验标准表

产品名称:有效日期

成品抽查检验记录表

月日

成品检验报告表页次

成品检验汇总表

编号

第四节成品检验

成品检验记录表

证明记录检验原始记录

三检卡

生产班组:编号:

设备修理后重新加工等。

一二三设备安装公司

设备开箱检查记录

年月日通。

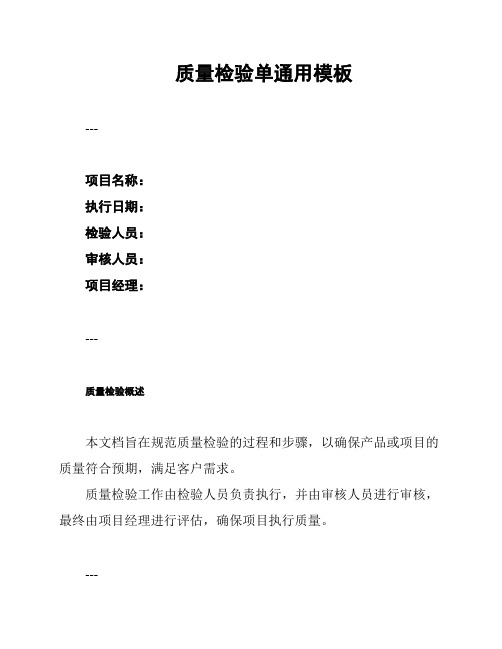

质量检验单通用模板

质量检验单通用模板---项目名称:执行日期:检验人员:审核人员:项目经理:---质量检验概述本文档旨在规范质量检验的过程和步骤,以确保产品或项目的质量符合预期,满足客户需求。

质量检验工作由检验人员负责执行,并由审核人员进行审核,最终由项目经理进行评估,确保项目执行质量。

---质量检验步骤1. 项目准备阶段项目准备阶段- 确定项目的质量标准和验收标准。

- 设定质量检验计划和时间节点。

- 配置检验所需的工具和设备。

2. 质量检验过程质量检验过程1. 检验前准备检验前准备- 确定检验对象和检验内容。

- 检查所需材料是否齐全。

- 确定检验执行的地点和时间。

2. 检验执行检验执行- 按照质量标准和验收标准进行检验。

- 记录检验过程中的关键细节和问题。

3. 问题记录和纠正问题记录和纠正- 对发现的问题进行记录。

- 分析问题的原因。

- 提出相应的纠正措施。

4. 结果评估和报告结果评估和报告- 根据检验结果评估项目的质量。

- 编写质量检验报告。

3. 质量检验要点和要求质量检验要点和要求- 在执行质量检验的过程中,要严格按照质量标准和验收标准进行操作。

- 检验人员要熟悉并掌握所使用的工具和设备。

- 问题的记录和纠正要及时,确保及时修正不符合标准要求的项目。

- 质量检验报告要准确、客观,并包含详实的记录和评估。

- 尽可能保证质量检验的独立性,避免利益冲突。

---质量检验总结质量检验是确保产品或项目达到预期质量的重要环节。

通过执行规范的质量检验步骤,及时发现和纠正问题,以确保最终交付的产品或项目符合客户的需求和标准要求。

质量检验过程中,各相关人员要积极配合,确保检验的独立性和客观性。

及时记录和报告检验结果,并对问题进行纠正,以提高项目执行的质量水平。

质量检验单通用模板提供了一个标准化的质量检验流程供参考,可以根据实际项目需求进行适当调整和补充。

---以上是质量检验单的通用模板,希望能对您的工作有所帮助!如有任何问题,请随时与我联系。

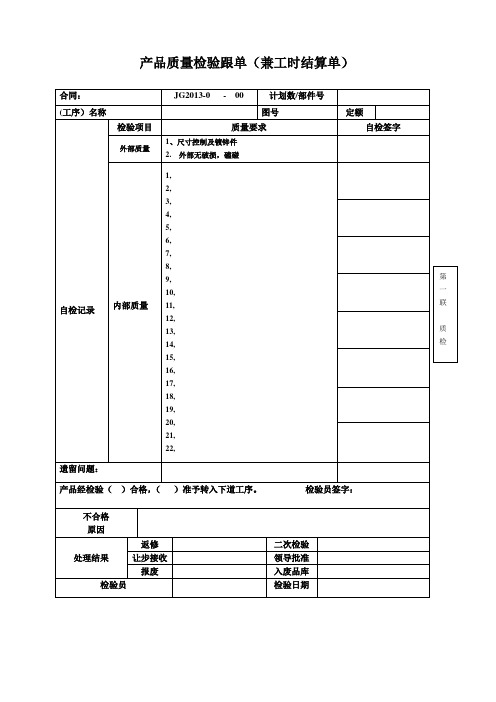

产品质量检验单(定稿)

产品质量检验跟单(兼工时结算单)合同: JG2013-0 - 00计划数/部件号 (工序)名称图号定额自检记录检验项目质量要求自检签字外部质量1、尺寸控制及镀锌件 2. 外部无破损,磕碰 内部质量1, 2,3, 4, 5, 6, 7, 8, 9, 10,11, 12, 13, 14, 15, 16, 17, 18, 19, 20, 21, 22,遗留问题:产品经检验( )合格,( )准予转入下道工序。

检验员签字:不合格原因处理结果返修二次检验 让步接收 领导批准 报废入废品库 检验员检验日期产品质量检验跟单(兼工时结算单)QR01-033 №:合同号计划数/部件号零部件(工序)名称图号自检记录检验项目质量要求自检签字组对质量1、内部尺寸控制;2、后门对角线与内部对角线控制;3、保证侧板垂直度与直线度;内部焊接质量焊接应牢固可靠,不得有焊瘤、咬边、气孔、加渣、未焊透、偏焊及漏焊现象;焊后清理干净,不得有明显焊渣;后门,加高板安装调试1、门缝间隙不应超过3mm;2、后门不应有偏斜现象;3、后门吊臂等附件焊接牢固可靠;4、加高板安装牢固可靠,间隙均匀;底架与箱板加焊焊接应牢固可靠,不得有焊瘤、咬边、气孔、加渣、未焊透、偏焊及漏焊现象;焊后清理干净,不得有明显焊渣;车厢外观检验1、箱板等外观无缺陷;如有、记录;2、整车厢各部件齐全,无缺陷;遗留问题:班组长签字产品经检验()合格,()准予转入下道工序。

检验员签字:不合格原因处理结果返修二次检验让步接收领导批准报废入废品库检验员检验日期产品质量检验跟单(兼工时结算单)QR01-033 №:合同号计划数/部件号零部件(工序)名称图号自检记录检验项目质量要求自检签字底板下料尺寸检验:长度、宽度、对角线差符合要求组对质量1、两纵梁宽度、中心相对底板位移量等;2、其他零部件齐全,组对尺寸符合要求;焊接质量焊接应牢固可靠,不得有焊瘤、咬边、气孔、加渣、未焊透、偏焊及漏焊现象;焊后清理干净,不得有明显焊渣;变形控制(校正)1、两纵梁形成的平面度控制符合要求;2、两纵梁下端面形成的平面到底板两侧距离差≤5mm;3、整形后不得有明显凹陷等缺陷;外观质量平整、清洁、无杂物(焊丝头、割渣等)、无扭曲变形、锤痕、凹陷等外观缺陷;遗留问题:班组长签字产品经检验()合格,()准予转入下道工序。