矫正机辊系装配要点

辊道设备装配要领

辊道设备装配要领1.装配前的准备工作1.1零件在装配前必须清理干净,不得有毛刺、飞边、氧化皮、锈蚀、切屑、油污、着色剂和灰尘等。

1.2装配前应对零件、部件的主要配合尺寸,特别是过盈配合尺寸及相关精度进行复查。

经钳工修正的配合尺寸必须经过检验复检合格。

1.3除有特殊要求外,装配前必须将零件的尖角和锐边倒钝。

1.4装配过程中不允许划伤、磕碰和锈蚀。

1.5油漆未干的零部件不得装配。

1.6零部件的各润滑处装配时必须注入适量的润滑脂(或油)。

2.装配检验要领2.1辊系装配2.1.1装配轴承前,应测量轴承配合尺寸,按轴承的防锈方式清洁;轴承应无损伤、无锈蚀,转动灵活及无异常响声。

2.1.2采用温差法装配轴承时,轴承被加热温度不得高于120°C;被冷却温度不低于-80°C2.1.3轴承与轴肩或轴承座挡肩应靠紧,圆锥滚子轴承或向心推力轴承与轴肩的间隙不大于0.05mm,其它轴承的间隙不大于0.1mm。

轴承盖与垫圈应平整,并应均匀的紧贴在轴承端面上。

2.1.4装配密封圈时应注意密封圈的安装方向2.1.5装配后应在轴承空腔内注入65﹪—80﹪空腔容积的清洁润滑脂2.2辊道装配2.2.1装配后辊面水平度不大于0.1/1000,检验工具:水准仪。

2.2.2辊子高度差在±0.2mm以内,检验工具:水平仪、平尺2.2.3相邻辊子间平行度:对于集中传动辊道应≤0.3/1000,但累积不得超过0.6/1000,单独传动辊道≤0.2/全长,但累积不得超过1mm,检验工具:内径千分尺2.2.4辊子轴线与辊道纵向中心线垂直度:对于集中传动的辊道≤0.1/1000,对于单独传动辊道≤0.1/全长,检验工具:内径千分尺、钢琴线、夹头。

2.2.5辊子间距应符合图纸要求,控制在±0.5mm,检验工具:内径千分尺或游标卡尺。

2.3驱动部分装配2.3.1装配时齿式联轴器装配允差按下表执行,并应使内外齿啮合良好,工作前应加注润滑脂检验工具:百分表、塞尺2.3.2装配时键的两个侧面与键槽应紧密接触,与轮毂键槽底面不接触。

通过精细化管理完善辊环装配标准

通过精细化管理完善辊环装配标准辊环装配是制造过程中非常重要的一项工作,其质量控制关系到产成品的合格率以及使用寿命。

通过精细化管理完善辊环装配标准,可以提高生产效率,降低生产成本,加强产品质量控制,达到长期稳定发展的目的。

一、优化辊环装配流程通过对辊环装配流程进行优化,可以提高装配效率,降低人工成本,保证装配质量。

具体措施如下:1.对辊环及其配件进行分类和标识,使其能够迅速区分。

在每个批次的辊环和配件上标识清晰的编号,易于辨认和管理。

2.在辊环及其配件到货后,进行检验和分类管理。

将所有到货的辊环和配件按照品种、规格、材质、批次等相关要素分类,对于数量不足,质量不合格的辊环和配件应进行退货。

3.制定装配规范和操作流程,针对不同的辊环和配件,制定不同的装配标准。

同时建立维修和保养制度,保证辊环及其配件的长期有效使用。

二、加强辊环装配质量控制加强辊环装配质量控制,可以大大提高产品质量,减少生产事故和质量事故的发生。

具体措施如下:1.进行装配前的验收和预防措施。

在装配前,必须对辊环及其配件进行验收,确保其符合产品的技术要求。

同时要做好防护措施,防止辊环及其配件受到污染和损坏。

2.制定标准化装配作业程序。

对于不同品种、规格的辊环及其配件,制定标准化的装配作业流程,明确每个操作环节应严格执行的要求,规范操作流程,加强质量控制。

3.针对不同环节进行全面检查。

在装配过程中,对不同的环节进行全面检查和记录,及时发现和排除问题。

对于问题,要进行统计和分析,找出问题的原因,采取相应的措施进行改进和优化。

三、建立质量监控体系建立完善的质量监控体系,可以确保产品质量的稳定和可持续发展。

具体措施如下:1.制定产品质量控制标准。

建立产品质量控制标准,并对实际产品执行效果进行监测和检查。

2.建立检验标准和检验流程。

制定不同规格辊环及其配件的检验标准和检验流程,保证检验工作的标准化、统一和可操作性。

3.定期进行监测和检查。

对辊环及其配件的装配质量进行定期监测和检查,确保产品的质量符合标准和要求。

60B矫正机说明书配主动辊道

说明书名称: H型钢翼缘矫正机型号: YTJ-60B无锡市阳通机械设备有限公司中国江苏地址:江苏省无锡市惠山区阳山镇邮编:214155电话:+86-510-83691941 Http:// 传真:+86-510-83691881 E-mail:yt@目录前言 (2)1、主要用途和适用范围 (2)2、产品的工作条件 (2)3、主要规格和技术参数 (3)4、主要结构概述 (3)5 系统说明 (6)6 安装调试 (7)7 使用与操作 (8)8 常见故障检修 (9)附录 (11)前言焊接成型的工字钢或H型钢的翼缘板,在焊接过程中因焊缝处热输入集中必然产生弯曲变形。

H型钢翼缘矫正机就是用于矫正焊接H型钢的翼缘板的专用设备,该机操作简便、矫正速度快、矫正质量好。

1、主要用途和适用范围1.1该设备只能矫正H型钢沿横截面的翼缘板焊接变形,而不能矫正翼缘沿Array长度方向的变形和腹板的变形。

1.2设备的最大矫正能力1.2.1材料Q345。

1.2.2翼板厚度≤60。

1.3 适用矫正的焊接H型钢见图1。

1.3.1被矫正H型钢翼板的最大宽度是800。

1.3.2被矫正H型钢腹板的最小高度是350。

1.3.3 被矫正H型钢的翼板厚度与宽度须符合下表的对应关系。

翼板厚度s(mm)20-30 30-40 40-50 50-60翼板宽度b(mm)200 -800 300 -800 400 -800 500-800 2、产品的工作条件2.1环境工作条件2.1.1海拔高度不超过1000m。

2.1.2环境空气最高温度随季节而变化,但不超过40℃。

2.1.3环境空气最低温度为-15℃。

2.1.4最湿月月平均最高湿度为80%,同时该月月平均最低温度不高于25℃。

2.2电源条件2.2.1电源电压为3相380V +5–10%2.2.2电源频率为50Hz±2%3、主要规格和技术参数3.1 适应工件范围翼板最大厚度: s = 60mm翼板宽度: b = 200 - 800mm腹板厚度: a ≤ 50 mm腹板高度: h =350-2000mm工件材质: 抗拉强度σs ≤600 MPa(相当于Q345-B)3.2 主传动系统驱动电机: 22 kW工件矫正速度: 6.3 m/min输入辊道电机: 2.2 kW输出辊道电机: 2.2 kW3.3 液压系统驱动电机: 15 kW油泵排量: 25 ml/r额定工作压力: 28 MPa最高系统压力: 31.5 Mpa4、主要结构概述4.1 机器外形结构机器的外形图见图3,主要由主电机减速机、下矫正辊单元、上矫正辊单元、下矫正辊升降油缸、上矫正辊间距调整单元、腹板夹紧单元、主机机架、液压系统、电气控制系统等部分组成。

中厚板热矫直机辊系的装配方法及应用

曲 变化 及 受 力情 况 , 从 而 确定 上机 时 间 内辊 径磨 损 变化

工作 辊 辊 身受 力 磨损 和 压 痕 问题 。3 ) 该 方 法 已经 成 功 运 用到 中厚 板 厂 热 处理 矫 直 机 和 精整 冷矫 直 机 。 热矫

直机 和 冷矫 直机 支撑辊 为相 互 交错排 列 方 式 , 热 处理矫

第3 6 卷 第a M

2 0 1 4 年6 月

“ — 址 L LJ L“

山 东 冶 金

S h a n d o n g Me t a l l u r g y

V0 1 . 3 6 No . 3

J u n e 2 01 4

{经 验 交 流 }

' 1叶 .1 1 1f 1 竹 1 1 呻

长度 3 6 0 0 mm, 支撑 辊 与工 作辊 装 配 间 隙标 准为 0 . 0 5 ~

使 用寿命 均 匀超过 6 个 月。4 ) 该方法 可适用 于不 同辊

式 结 构 的矫 直 机 , 不 受辊 系结 构 差 异 的 影响 , 具 备 广 泛

0 . 1 0 mm, 缓 冲垫标准厚度 为 1 . 5 ~2 m m, 支撑辊辊身倒

矫 直机 多用 于板材 加 工 的后部 工 序 , 很 大程 度 上 决

定着产成品的质量水平。矫直机运行 的稳定决定 了整 条生产线产品质量的稳定 , 而辊 系装 配质量的好坏直接 决定 了矫直机能否长期稳定运行。济钢 中厚板厂的热

矫 直机 辊 系装 配方 法一 直 处 于初级 摸 索 阶段 , 没有 形成 符合 现 场 生产 需求 的一 套 完整 操作 性 的辊 系装 配方 法 ,

直机 支撑 辊 轴 向排 列 为直 线 形式 , 在 装 配过 程 中要 求 支

辊子装配改善方案

辊子装配改善方案引言辊子装配是指在工业生产中将轴承和轴安装在一个圆柱体上,然后将其他零部件装配在这个轴上。

正确的辊子装配对于保证设备的正常运行和延长设备的寿命非常重要。

然而,由于装配过程中存在一些问题,导致辊子的装配效率不高和装配质量不稳定。

本文将探讨辊子装配过程中存在的问题,并提出一些改善方案,以提高辊子的装配效率和质量。

问题分析在实际的辊子装配过程中,存在以下几个常见的问题:1.轴直径测量误差大:轴直径的测量误差会对辊子的装配效果产生重要影响。

由于传统的测量方式使用卡尺进行测量,人为因素导致的测量误差无法避免。

2.轴表面粗糙度不符合要求:辊子装配需要轴表面光滑,但由于生产过程中的一些原因(如切削工艺、热处理等),轴表面粗糙度不符合要求。

3.辊子与轴的配合间隙不均匀:辊子与轴之间的配合间隙需要满足一定的工程要求,但由于生产过程中的一些问题(如焊接变形、加工误差等),配合间隙不均匀,影响了辊子的装配效果。

解决方案为了解决上述问题,我们可以采取以下改善方案:1. 使用数字测量工具传统的卡尺测量方式存在人为因素导致的误差。

我们可以使用数字测量工具,如数显卡尺或激光测量仪,提高测量的准确性和精度。

数字测量工具能够直接显示测量结果,减少读数误差,并且有些工具还具备数据存储和分析功能,便于后续对测量结果的分析和优化。

2. 改善轴表面粗糙度为了改善轴表面的粗糙度,可以采取以下措施:•使用更精细的切削工艺:对轴的切削工艺进行优化,使用更细的刀具和更小的进给量,以减小切削留痕和切削条纹,提高轴表面的光滑度。

•进行表面处理:通过表面处理方法,如研磨、抛光等,降低轴表面的粗糙度。

3. 控制配合间隙的均匀性为了提高辊子与轴的配合间隙的均匀性,可以采取以下措施:•设计合适的夹具:通过合理设计夹具,使得辊子在装配过程中受力均匀,减少辊子与轴之间的变形,从而改善配合间隙的均匀性。

•加强工艺控制:在焊接和加工过程中,加强对工艺参数的控制,减小焊接变形和加工误差,提高配合间隙的均匀性。

辊子装配技术规范

辊子装配技术规范本钢板材股份有限公司热连轧厂一、性能及功能简介辊子装配安装在三热轧活套装置上,负责建立带钢张力。

辊子装配采用空心辊,使用过程中对动平衡,辊身圆柱度要求很高。

其次钢板对辊子装配表面质量要求高,此部位对带钢控制精度影响较大。

二、技术要求及技术参数1、该备件新制过程中必须满足图纸尺寸设计要求。

2、由于该备件对现场工艺影响较大,需要对辊面采用镍基合金粉末进行喷涂。

喷涂后硬度达到维氏硬度HV600-750。

(图纸上技术要求已标明)3、对于辊面喷涂层脱落较快的问题,建议把喷涂层厚度由1.5mm增加至2.5mm,辊径整体尺寸不变(图纸尺寸为直径275mm)。

4、轴承座内部采用SKF进口轴承,密封采用国内知名品牌,所有紧固螺栓需要涂抹243螺纹紧固胶进行放松处理。

三、工矿条件辊子装配使用工矿恶劣,所以对辊子装配轴承和密封质量要求较高,新制备件时时这两项是重点。

辊子装配使用过程中有专门的冷却水对辊身进行冷却,冷却水有可能进入辊子装配轴承座,所以辊子装配轴承座的密封性能要求要高。

四、交货期及寿命要求自送修日起交货期2个月。

正常工矿条件下,保质期为12个月。

五、供货范围及数量六、设计、制造、检验标准按照图纸要求标准进行新制。

七、外配套件情况无。

八、资料交付无。

九、设备监制、检验、验收甲乙双方共同对新制后的辊子装配进行验收确认。

新制后的辊子装配应满足图纸技术标准及现场使用要求。

十、涂漆、包装、运输1.乙方负责将装配好的辊子装配轴承座涂漆(苹果绿色)。

2.乙方负责将新制后的辊子装配运送到储运。

十一、售后服务在正常使用工矿条件下保质期内,如发生质量问题,乙方应派有关人员在24小时内到达现场,与甲方共同认定原因及处理方法。

十二、质量异议1.质保期内发生质量问题,乙方必须免费提供维修;2.因乙方维修的设备不符合技术协议中所规定的条款,或产品质量对甲方的生产及其他设备造成的经济损失(包括施工单位产生的施工费用),乙方应承担全部责任。

矫直机工作辊技术要求及注意事项

矫直机工作辊技术要求及注意事项:

1.请务必与相关厂家确认工作辊能够正常工作的最小辊径,这直接决定工作辊能否修磨及

修磨量有多少的依据。

2 .检查中间辊表面磨损情况并测量尺寸,同一组中间辊径差最好不要大于0.02mm,越小越好,磨削后各技术参数符合图纸要求,且要确认中间辊结构,不能出现中间辊与工作辊无法有效接触的情况。

3. 同一组工作辊径差磨削后最好不要大于0.01mm,越小越好;镀硬铬.硬度.表面粗糙度等磨削后各技术参数符合图纸要求。

4.请务必与相关厂家确认矫直机工作辊与入口夹送辊辊径差正常范围,以免辊径差过大造成速度不匹配。

5.确实想磨削并镀铬修复的话,最好要有做试验的准备,毕竟这组辊子用的时间有6年左右了啊,但是,即使想换新工作辊,也得检查中间辊及支撑辊的磨损情况,磨损超标的话也需部分更换,但原则上确保各辊径差类配套的华话,就肯定没问题。

另外,我们有些配送只做损坏件更换,但从实际使用来看,也没出现啥问题,虽然这种搞法不提倡,但可能因辊子基本没啥磨损吧如果以前kme在辊子上有编号的话,可以将入口上三下四根辊与出口对调,但估计还得磨削呀最后,修复的旧工作辊不要再次热处理,不要听某些厂家忽悠:堆焊.喷焊.激光焊修复,这种工艺修复的工作辊使用寿命一般不会超过半年,就有辊子可能断理论上,如果硬度层有0.8mm的话,除去镀铬层的,极限磨削尺寸可为64.6mm。

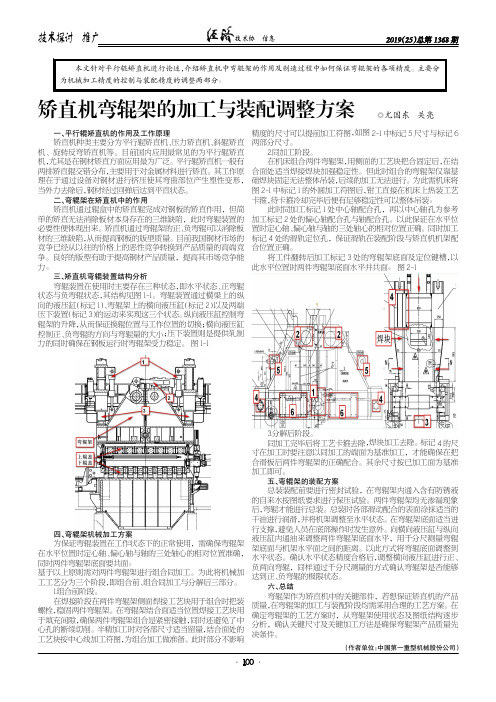

矫直机弯辊架的加工与装配调整方案

技术协作信息介绍矫直机中弯辊架的作用及制造过程中如何保证弯辊架的各项精度。

弯辊架机械加工方案为保证弯辊装置在工作状态下的正常使用,需确保弯辊架在水平位置时定心轴、偏心轴与轴的三处轴心的相对位置准确,同时两件弯辊架底面要共面。

基于以上原则需对两件弯辊架进行组合同加工。

为此将机械加工工艺分为三个阶段,即组合前、组合同加工与分解后三部分。

合前阶段。

在焊接阶段在两件弯辊架侧面焊接工艺块用于组合时把装稳固两件弯辊架。

在弯辊架结合面适当位置焊接工艺块用于填充间隙,确保两件弯辊架组合是紧密接触,同时还避免了中心孔的断续切削。

半精加工时对各部尺寸适当留量,结合面处的工艺块按中心线加工符图,为组合加工做准备。

此时部分不影响此水平位置时两件弯辊架底面水平并共面。

图2-13.分解后阶段。

同加工完毕后将工艺卡箍去除,焊块加工去除。

标记4的尺寸在加工时要注意以同加工的端面为基准加工,才能确保在把合滑板后两件弯辊架的正确配合。

其余尺寸按已加工面为基准加工即可。

五、弯辊架的装配方案总装装配前要进行密封试验,在弯辊架内通入含有防锈液的自来水按图纸要求进行保压试验。

两件弯辊架均无渗漏现象后,弯辊才能进行总装。

总装时各部滑动配合的表面涂抹适当的干油进行润滑,并将机架调整至水平状态。

在弯辊架底面适当进行支撑,避免人员在底部操作时发生意外。

向横向液压缸与纵向液压缸内通油来调整两件弯辊架底面水平,用千分尺测量弯辊架底面与机架水平面之间的距离。

以此方式将弯辊底面调整到水平状态。

确认水平状态精度合格后,调整横向液压缸进行正、负两向弯辊,同样通过千分尺测量的方式确认弯辊架是否能够达到正、负弯辊的极限状态。

六、总结弯辊架作为矫直机中的关键部件,若想保证矫直机的产品质量,在弯辊架的加工与装配阶段均需采用合理的工艺方案。

在确定弯辊架的工艺方案时,从弯辊架使用状态及图纸结构逐步分析,确认关键尺寸及关键加工方法是确保弯辊架产品质量先决条件。

通过精细化管理完善辊环装配标准

通过精细化管理完善辊环装配标准精细化管理是现代企业生产管理中的一种重要方式,它是通过精确控制、优化流程、强化质量管理等手段来提高生产效率和产品质量的一种管理方法。

在制造行业中,精细化管理的应用不仅可以提高生产效率,还可以减少损耗和浪费,提高产品质量。

辊环装配是一项重要的工艺环节,它直接影响到产品的质量和使用寿命。

通过精细化管理来完善辊环装配标准是非常必要的。

下面从质量控制、流程优化和员工培训三个方面介绍如何通过精细化管理来完善辊环装配标准。

要加强质量控制。

在辊环装配过程中,应建立严格的质量控制标准,确保每个辊环都符合规定的技术要求。

可以采取抽查、检验等手段,对装配好的辊环进行质量检验,在发现问题时及时追溯原因并进行纠正。

还应建立辊环装配的质量文件,记录每个装配过程的关键参数和操作步骤,以便追溯问题和优化装配流程。

要优化流程。

辊环装配是一个复杂的工艺过程,需要经过多个环节,包括辊环的选择、清洗、校直、装配等。

在每个环节中,都存在有可能导致产品质量问题的环节。

可以通过优化流程来提高装配效率和减少质量问题的发生。

可以在辊环的选择环节引入自动化设备,提高选择的准确性和速度。

在清洗环节采用先进的清洗设备,确保辊环表面的干净度。

在校直环节采用精确度更高的设备,提高校直的准确性。

在装配环节提供更加合理和详细的操作指南和工具,减少装配误差的发生。

要加强员工培训。

员工是辊环装配的执行者,他们的素质和技能直接影响到产品的质量。

要加强对员工的培训,提高他们的专业素养和技能水平。

可以通过内部培训或外部培训的方式,对员工进行装配技术和质量控制方法的培训。

要建立激励机制,鼓励员工发挥主观能动性,积极参与精细化管理,提出改进建议和意见。

通过精细化管理,完善辊环装配标准,可以提高装配效率和产品质量,减少质量问题和不合格品的发生,提升企业的竞争力和盈利能力。

精细化管理不仅可以在辊环装配环节取得明显的效果,也可以在企业的其他生产环节中获得同样的效果。

九辊矫平机操作方法

九辊矫平机操作方法

九辊矫平机是一种常用于金属材料矫平的设备。

下面是九辊矫平机的操作方法:

1. 首先,确保九辊矫平机的电源已经打开并连接好。

2. 将需要矫平的金属材料放置在机器的进料台上,并用夹具或卡盘将其固定好,确保材料不会滑动或移动。

3. 调整九辊矫平机的辊子位置和间距,以适应金属材料的厚度和宽度。

一般来说,辊子之间的间距应该与金属材料的厚度相等或略小一些。

4. 打开九辊矫平机的电控面板,根据实际情况设置矫平机的工作参数,如矫平速度、辊子的转动方向等。

5. 开始操作前,确保九辊矫平机的安全防护装置已经打开,以确保操作人员的安全。

6. 按下启动按钮,九辊矫平机开始运行,辊子开始旋转并逐渐将金属材料矫平。

在矫平过程中,可以适当调整辊子的间距和压力,以获得更好的矫平效果。

7. 在金属材料经过九辊矫平机后,检查矫平效果,如有需要可以进行二次矫平或调整。

8. 当金属材料矫平完成后,停止九辊矫平机的运行。

9. 关闭九辊矫平机的电源,清理工作区域,并进行相关的维护和保养工作。

注意事项:

1. 操作人员必须熟悉九辊矫平机的操作方法和安全规定,并严格按照操作规程进行操作。

2. 在操作过程中,要注意保持操作区域的清洁,并避免杂物和其他障碍物进入九辊矫平机。

3. 在进行调整和维护工作时,应先停机并切断电源,确保操作的安全性。

4. 在使用九辊矫平机之前,应检查其各个部件和安全装置是否完好,如有损坏或故障应及时维修或更换。

5. 在操作过程中,应注意保持通风良好,避免机器过热、发生故障或意外事故。

通过精细化管理完善辊环装配标准

通过精细化管理完善辊环装配标准一、辊环装配标准的重要性辊环是一种常用于输送设备中的零部件,其质量直接影响到设备的运行效果和寿命。

完善辊环装配标准是非常重要的。

一方面,标准化的装配过程可以确保零部件的装配质量,降低设备故障率,提高设备的可靠性和稳定性。

标准化的装配过程可以提高生产效率,降低生产成本,提高企业的竞争力。

二、精细化管理对辊环装配标准的影响精细化管理是一种以精确化、标准化、规范化为核心的管理方式,可以提高生产效率、降低成本、提高质量,是企业持续发展的重要手段。

在辊环装配领域,精细化管理对装配标准的完善具有以下几点影响:1. 精确化的装配工艺通过精细化管理,可以对辊环的装配工艺进行精确化的设计和要求,确保每一个装配步骤都得到规范的执行,消除装配过程中可能存在的错误和缺陷,提高装配质量。

2. 标准化的装配流程精细化管理要求制定和执行严格的标准化装配流程,包括装配前的准备工作、各个装配步骤的具体要求、装配后的检验和测试等内容,确保每一个装配过程都按照规定的标准进行,避免不必要的差错和瑕疵。

3. 规范化的装配标准精细化管理要求对装配标准进行规范化的制定和执行,明确规定辊环的各项技术指标和质量要求,明确装配过程中可能出现的问题和解决方案,提高了装配人员的素质和技术水平,有利于提高装配质量。

4. 追溯化的装配记录通过精细化管理,可以对辊环的装配过程进行追溯化的记录,包括装配人员、装配时间、装配工艺、装配结果等信息,便于对装配质量进行控制和管理,对后续的装配工作进行指导和改进。

通过精细化管理,可以完善辊环装配标准,提高装配质量,降低成本,推动企业发展。

在实际生产中,精细化管理已经被越来越多的企业应用到了辊环装配标准的完善中,并取得了显著的效果。

以下是一个精细化管理在辊环装配标准中的应用实例:某企业在生产过程中,辊环装配质量一直存在不稳定的情况,导致了不少设备故障和客户投诉。

为此,企业对辊环的装配工艺进行了精细化管理,并取得了一些成效。

无缝钢管三组斜辊矫直机安装工法

无缝钢管三组斜辊矫直机安装工法无缝钢管是一种常见的钢材种类,广泛应用于石油、化工、航空、核能等领域。

在生产过程中,钢管的外形往往会出现一些偏曲或者弯曲现象,影响了其质量和使用性能。

为了解决这一问题,无缝钢管三组斜辊矫直机被引入到生产线中,用于对钢管进行调直处理。

本文将介绍无缝钢管三组斜辊矫直机的安装工法。

无缝钢管三组斜辊矫直机是一种专用设备,由机架、电机、变速器、轴承和辊轮组成。

其安装需要遵循一系列步骤,确保设备能够正常运行、安全可靠。

首先,进行设备的安全检查。

检查设备是否有明显的损坏或者缺陷,确保设备的正常运行。

同时,检查设备是否具备相关的安全装置,例如急停按钮和防护罩等。

只有设备检查合格后,才能进行后续的安装工作。

然后,进行设备的基础施工。

根据设备的尺寸和重量,在现场进行基础的测量和标志。

清理施工区域的杂物,确保基础施工的平整度和坚固度。

然后进行基础的开挖和混凝土浇筑,根据设备的要求调整基础的高度和平整度。

完成基础施工后,开始进行设备的装配。

首先,将机架组件固定在基础上,使用螺栓和膨胀螺栓等连接件进行固定。

然后,安装电机和变速器,确保其稳固牢固且能够与机架正常连接。

接下来,安装轴承和辊轮等关键零部件,确保其与机架和电机能够良好配合。

针对不同型号的无缝钢管三组斜辊矫直机,其安装步骤可能有所差异,需要按照设备的具体说明进行操作。

完成设备的装配后,进行设备的调试和测试。

启动设备,检查各个部件是否正常运转。

检查电机和变速器是否能够正常启停,辊轮是否能够旋转灵活。

通过调整对辊轮的压力和角度,检查设备对钢管的矫直效果。

如果发现设备运行异常或者矫直效果不理想,需要进行相应的调整和修复。

最后,进行设备的安全防护和维护。

安装相应的防护罩和护栏,确保操作人员的人身安全。

钢管矫直机属于高精度设备,需要定期进行维护保养,检查设备的润滑情况、紧固件的松动和磨损程度等,及时修复和更换。

同时,制定相应的操作规程和安全标准,进行操作人员的培训和考核,确保他们能够正确操作设备并做好安全防护。

矫正机辊系装配要点

矫正机辊系装配要点聂海雄【摘要】Straightener rolls are the highest precious part in complete set of straightener and integrated rolls assem -bly is one of the key factors to guarantee straightener quality .Accurate management of assembling procedure and strict implementation of mount process are necessary to accomplish excellent products .%矫正机辊系是整套设备中机械精度最高的部件,整个辊系的装配是保证矫正机质量最关键因素之一。

装配过程的精细化管理及严格执行装配工艺是制造优质产品的重要保证。

【期刊名称】《中国重型装备》【年(卷),期】2014(000)002【总页数】3页(P48-49,52)【关键词】矫正机;辊系装配;精度【作者】聂海雄【作者单位】太原重工股份有限公司,山西030024【正文语种】中文【中图分类】TG9矫直辊是最终承受矫直力的工作部件,是矫正机设备中最为核心的机械元件,其整机的所有动作和精度都要最终反映到矫直辊上。

辊系装配要点比较多,其主要的影响因素有:辊径尺寸、轴承的清洁度、定位端轴承座轴承游隙控制、轴头定位套的装配。

因为矫直辊本身的加工精度较高、公差范围小,所以辊径的测量在装配工作中容易被忽视。

许多人认为可以忽略不计,殊不知由于辊系部分的零部件较多,相关联尺寸也较多,有可能造成多重的加工误差积累而降低设备精度。

全液压矫直机的矫直辊一般都是单轴承座,必须复测矫直辊实际尺寸,并作好记录,以备将来结合支承辊和辊盒的实际尺寸来进行分组。

另外还需要注意的是矫直辊轴头用来定位轴承的定位套,为了提高其耐磨性一般都选择渗氮处理,这样会产生变形,影响其形状误差。

矫直机机架和工作辊和校核说明

摘要轧件在加热、轧制、热处理及各种精整等工序加工过程中,由于塑性变形不均、加热和冷却不均、剪切以及运输和堆放等原因,必然产生不同程度的弯曲、瓢曲、浪形、镰弯和歪扭的塑性变形,或内部产生残余应力,这在成为合格的产品之前,都必须采用矫正机进行矫正加工,矫正轧件形状和消除内应力。

所以,矫正机是轧制车间和精整线上必不可少的重要设备,而且也广泛用于以轧材做坯料的各种车间。

本次设计主要通过分析矫直机机架和下辊装配的设计,从而对矫正机的结构进行了简单的设计。

设计中,通过参考现有矫正机的文献资料,确定设计的思路与方案。

综合考虑本次设计的技术要求,利用材料力学的基本知识,并采用基本的力学模型进行设计计算。

同时参考轧机机架的强度计算和校核方法,对矫直机机架和工作辊进行了设计和校核。

关键词:矫正机;机架;下辊;AbstractRolling in the process of heating, rolling, heat treatment and finishing processes, due to the uneven plastic deformation, heating and cooling uneven shear as well as transport and stacking, and other reasons, will inevitably produce different degrees of bending, buckling , the plastic deformation of the wave-shaped, sickle bent and contorted, or internally generated residual stress, before becoming a qualified products must be straightening machine correction processing, correction of rolling shape and the elimination of internal stress. Therefore, the straightening machine is essential for rolling workshop and finishing line equipment, but also widely used in a variety of workshops to roll billets.The design by analysis of the rack of The straightening machine and the assemble of the lower roll. During the design, I refer to the straightening machine;’s existing literature to determine the design ideas and programs. Considering the technical requirements of the design, the use of basic knowledge of mechanics of materials, and basic mechanical model of the design calculations.Meanwhile,I refer to the strength calculation and examination of the rolling mill’s rack and do the design and examination of the rack of the rolling mill.Key words: The straightening machine; rack; lower roller.目录1 绪论 (3)1.1 轧钢生产的国内外发展情况 (3)1.1.1 轧钢生产及产品种类 (3)1.1.2 轧机的分类 (4)1.2 矫直机在轧钢机中的作用和分类 (4)1.2.1 矫直机的作用 (4)1.2.2 矫直机的分类、工作原理及特点 (4)1.3 辊式矫直机的工作原理 (5)1.4 辊式矫正机的发展趋势 (6)1.5 技术经济性分析 (6)1.5.1 技术经济评价的涵义 (6)1.5.2 经济评价在工程机械中的重要性 (7)1.5.3 课题选择 (7)1.5.4 摸清课题要求 (7)2 总体方案设计 (8)2.1 矫正机的调整形式 (8)2.2 辊式矫正机的矫正方案 (8)2.3 支承辊的布置形式 (8)2.4 矫正机的机座形式 (9)2.5 工作辊的材质 (9)2.6 传动系统的形式 (9)2.7 矫直辊列的布置形式与驱动形式 (10)3 矫正机参数的计算 (10)3.1 17辊矫直机主要设计参数 (10)3.2 辊式矫直机基本参数的确定 (11)3.2.1 辊距t (11)3.2.2 辊径D (12)3.2.3 辊身长度L (12)3.2.4 辊数n (12)3.2.5 矫直速度v (12)3.3 矫正机力能参数的计算 (13)3.4 矫直力矩的计算 (14)3.5 矫直功率的计算 (15)3.6 电动机的选择 (16)4 机架的设计与校核 (17)4.1 机架的形式及结构尺寸 (17)4.1.1 机架的形式 (17)4.1.2 机架的结构尺寸 (18)4.2 机架的强度计算 (21)4.2.1 几点假设 (21)4.2.2 求静不定力T (22)4.2.3 机架和横梁的强度校核 (25)5 工作辊和支承辊设计及强度校核 (27)5.1 支承辊布置形式 (27)5.2 工作辊的强度校核 (27)6 压下装置的校核计算 (28)6.1 压下电动机的过载校核计算 (28)6.2 压下螺丝及压下螺母的强度校核计算 (29)6.2.1 压下螺母挤压应力校核 (29)6.2.2 机架与螺母端面间挤压应力校核 (30)7 参考文献 (30)8 致谢 (32)9 附: (33)本科毕业设计资料清单 (33)1 绪论1.1 轧钢生产的国内外发展情况1.1.1 轧钢生产及产品种类在20世纪末,世界轧钢技术发展迅速。

平整机光整机辅助辊子装配

辊子固定端

8

碟簧 Hmax=7, Hmin=2.3 F=1500N

辊子活动端

3.装配要点

1.每次装配必须按找图纸装配,分清固定端和 自由端,将两端零件分准备齐全。 2.装配前必须检查轴承转动情况,装配时不能 损害自润滑轴承端盖; 3.装配后两端必须用加油泵加到溢出油为止( 避免平整液进入轴承),上机后每次停机必 须检查补油,重点入口防皱辊; 4.装配完成必须盘辊查看辊子转动灵活状况, 装配过程中联系甲方点检跟踪确认。并填写 装配记录

三、典型故障案例

2013年1月3日5:05,连退出口发现带钢下表面有划伤,降速生产。经检 查测试,划伤出自平整机入口防缠防皱辊,进入机架检查,防缠防皱辊 抱死,无法转动。5:18停车更换防缠防皱辊,8:50更换完毕交生产方。该 辊子为2012年12月18日检修时更换,12月15日检修三班组装。

2012年9月18日2点左右,光整操作工发现带钢经过光整机后下表面出现 严重的划伤,随即打光整机,检查发现光整机防颤辊停转于5:30分更换 完毕,操作工开始装光整机的辊子,6:23分安装完毕后启车正常生产。 本次停车共造成废品7.7吨、协议品4.3吨。

二、镀锌光整机防皱辊

1.简介 镀锌光整机是通过对带钢进行小变形量 的轧制,改变板型,控制带钢表面粗糙度 以及改善带钢的机械性能。防皱辊消除带 入口测带钢褶皱,防跳辊消除工作辊后带 钢波动。

2.防皱辊装配

固定端

自由端

3.装配要点

1.每次装配必须按找图纸装配,分清固定端和 自由端,将两端零件分准备齐全。 2.装配前必须检查轴承转动情况; 3.装配后两端必须用加油泵加到溢出油为止( 避免高压水进入轴承),上机后每次停机检 修必须检查补油; 4.装配完成必须盘辊查看辊子转动灵活状况, 装配过程中联系甲方点检跟踪确认。并填写 装配记录。

钢管矫直机辊子装配技术标准

矫直辊装配技术标准1.检查轴承座并将轴承座内杂物清理干净,油路疏通,检查与轴承配合的内孔上是否有毛刺,如有用抛光机打磨光滑,用煤油清洗干净。

2.用内径千分尺测量轴承座1内孔轴承位Φ320H8(0~+0.089)和密封位Φ300(0~+0.081);轴承座2内孔轴承位Φ290H7(0~+0.052)和密封位Φ280(0~+0.081);用游标卡尺测量底部定位键槽40(0~+0.039),并将数据记录,如不符合要求,则进行修复,然后在内孔面涂上少许润滑脂。

3.矫直辊采用非传动端定位方式,其定位端使用轴承座1内衬轴承盒限制轴承的轴向位移,分别用内、外径千分尺检查轴承盒的内外直径Φ290H7(0~+0.052)Φ320f8(-0.151~-0.062),并将数据记录,如不符合要求,则进行修复,然后在内孔面涂上少许润滑脂。

4.用游标卡尺测量矫直辊轴轴承位Φ190k6(+0.004~+0.033);联轴器位置Φ125k6(+0.003~+0.028),无误后将数据清晰地做记录,如不符合要求,则修复到标准以内。

5.用硬度计测量轧辊表面硬度HRC50~55,并做记录。

6.先将轴承24038(Φ190XΦ290X100)用压入法或用铜棒轻轻装入轴承盒和轴承座内,并装上轴封(注意两侧轴封直径不同,轴封的唇边方向),在轴承和轴封唇边部位涂上润滑脂。

7.将装好的主从动端轴承座分别装入已经配好轴套的轧辊轴,先确定定位端,使其在紧固圆螺母后轴承座与辊边的距离为10(±0.02),不合适时,加减轴套的厚度来修正,另一端装配方法相同。

8.紧固圆螺母而且使用防松垫圈防松,将检查好的端盖装入轴承座内,将螺栓紧固、压好。

9.将矫直辊上标注有直径的位置转到外侧,方便调整时使用。

10.将矫直辊装配放到指定位置存放。

附图一:(10500101.1.1)矫直辊总装图附图二:轴承座1(10500101.1.1-2)、2(10500101.1.1-13)附图三:(10500101.1.1-11)轴附图四:(10500101.1.1-4)定位端轴承盒凤宝管业公司159连轧厂2013年3月4日。

通过精细化管理完善辊环装配标准

通过精细化管理完善辊环装配标准精细化管理是一种通过完善标准和流程,优化生产过程,以达到提高质量和效率的管理方法。

在辊环装配方面,精细化管理可以帮助企业提高产品质量,降低成本,提高生产效率。

下面我们将就辊环装配标准的精细化管理进行详细介绍。

一、标准化操作流程要实现精细化管理,首先需要对辊环装配的操作流程进行标准化。

这包括确定每个步骤的具体要求和操作方法,制定清晰的工艺流程图,确保每个工人都能按照标准操作流程进行生产。

在辊环装配过程中,应该明确每个环节的职责和要求,确保每个环节都有相应的标准操作指导,包括零部件的选择、清洗、涂油、安装等步骤。

只有明确的标准操作流程,才能确保产品质量的稳定和提高。

二、制定容忍度和检验标准精细化管理还需要制定辊环装配的容忍度和检验标准,以确保每个产品都符合质量要求。

容忍度是指在生产过程中可能存在的误差范围,制定合理的容忍度可以避免产品因为微小差异而被废弃,提高了产品的合格率和生产效率。

检验标准是指针对不同环节的装配工序,制定相应的检验方法和标准,以确保每个工序都符合质量要求。

可以通过各种检验设备和方法进行检验,确保产品的质量稳定和一致性。

三、培训员工要实现精细化管理,需要对装配工人进行培训,使他们能够熟练掌握标准操作流程和检验标准。

培训的内容包括产品知识、操作技能、质量要求等方面,以确保每个工人都能够按照标准要求进行操作,降低因人为原因造成的误差和缺陷。

通过培训,还可以提高工人的自觉性和责任感,使他们能够充分认识到产品质量对企业的重要性,从而更加严格地要求自己,确保产品质量达标。

四、建立绩效考核机制建立绩效考核机制是精细化管理的重要环节。

可以通过制定绩效指标和考核规定,对操作流程的执行、质量合格率、生产效率等方面进行考核评估,及时发现问题并加以改进。

通过绩效考核,可以激励员工的积极性,促使他们更加认真负责地完成工作,提高产品质量和生产效率。

五、持续改进精细化管理是一个持续改进的过程。

西马克热矫直机换辊优化集成方法

矫直机换辊操作规定矫直机换辊操作需要在换辊/标定机旁操作箱上进行。

首先,矫直机主操作台上“本地/远程”钥匙开关打到本地位置。

其次,操作工在矫直机主操作台上按下换辊按钮,进入换辊模式,最后操作工在换辊/标定机旁操作箱上将“本地/远程”钥匙开关打到本地位置,在换辊/标定机旁箱进行各种操作。

操作工在换辊/标定机旁操作箱上选择换辊方式:上下辊系一起更换和单独更换下辊系。

操作工在机旁操作箱上按下“上下辊系更换”按钮选择上下辊系一起更换方式;操作工在换辊/标定机旁操作箱上按下“下辊系更换”按钮选择下辊系单独更换方式。

操作工根据机旁操作箱上的信号灯指示,执行相应的换辊步骤。

根据实际情况,有些步骤可以直接跳过。

以下是上下辊盒一起更换的流程图及操作步骤:当换辊方式是上下辊盒一起更换时,换辊步骤运行到第15步时,辊盒移入正常时可以通过例外模式直接跳转到第20步操作,如果夹紧装置与辊盒中心位置有偏移,通过例外模式跳转到第16步,然后再按正常操作步骤顺序进行到第19步,再通过例外模式跳转到下一步操作。

1.将矫直机主操作台上“本地/远程”开关打到本地位置,启动矫直机维护模式。

2.按下矫直机主操作台上“换辊”按钮,进入矫直机换辊模式,同时矫直机辊缝等进入到换辊位置,此时辊缝320mm,入口和出口辊缝-25mm,未达到换辊位置前不准进行下一步操作。

3.将矫直机换辊/标定机旁操作箱上“本地/远程”钥匙开关打到本地操作,此时激活机旁箱上的面板操作。

4 等待矫直机主传动自动切断电源。

(意外情况请查看图1和图2操作)5.选择上下辊盒一起更换。

(do.GsfRcMwsOn—— RC Release roll change device, SE01-YVH1 ON)6.等待辊盒锁紧螺栓移走,此时锁紧螺栓下面的接近开关有信号时,才可进行下一步操作。

(di.GsfRcLswLb——RC Limit switch locking bolt for roll change, SE02-SBE6 OFF)7.下辊盒整体提升,直到相应接近开关有信号时,才允许进行下一步操作。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

b l y i s o n e o f t h e k e y f a c t o r s t o g u a r a n t e e s t r a i g h t e n e r q u a l i t y . Ac c u r a t e ma n a g e me n t o f a s s e mb l i n g p r o c e d u r e a n d s t r i c t i mp l e me n t a t i o n o f mo u n t p r o c e s s re a n e c e s s a r y t o a c c o mp l i s h e x c e l l e n t p r o d u c t s .

Ke y wo r ds: s t r a i g h t e n e r ;r o l l s a s s e mbl y;pr e c i s i o n

矫 直辊 是最 终 承 受矫 直 力 的工 作部 件 , 是 矫 正 机设备 中最为 核 心 的 机械 元 件 , 其 整 机 的 所有

一

。

装配 过程 的精 细化 管理及严格执行装 配工艺是 制造优质产 品的重要保证 。

关键 词 : 矫正机 ; 辊 系装配 ; 精度

中图分类号 : T G 9 文献 标 志 码 : B

Ke y P o i n t s o f S t r a i g h t e n e r Ro l l s As s e mb l i n g

No. 2

《 中国重型装 备》

C HI N A HE A V Y E Q U I P ME N T

J u n e 2 0 1 4

矫正机辊 系装 配要点

聂 海雄

( 太原重工股份有限公司 , 山西 0 3 0 0 2 4 )

摘要 : 矫正机辊系是整套设备 中机械精 度最高 的部件 , 整个 辊系 的装 配是保 证矫 正机质 量最关 键 因素之

Ni e Ha i x i o n g

A bs t r a c t: S t r a i g h t e ne r r o l l s a y e t h e h i g he s t p r e c i o us p a r t i n c o mp l e t e s e t o f s t r a i g h t e n e r a nd i n t e g r a t e d r o l l s a s s e m-

要 点 比较 多 , 其 主要 的影 响 因素 有 : 辊 径 尺寸 、 轴 承的清 洁度 、 定位 端轴 承座 轴承游 隙控 制 、 轴 头定

位 套 的装 配 。

1 辊径

花键套为矫直辊传递扭矩 , 在试配过程 中应

注意 花键 齿 的清根情 况 。配合太 紧往 往不 是 因齿 形 的问题 , 而是 由于 花键 套 或 者 矫 直辊 轴 头 花 键 的清 根 不 到 位 造 成 的 。花 键 配 合 不 宜 过 紧 或 过

另外 还需 要 注意 的是矫 直辊 轴头 用来定 位轴

松会造 成扭 矩 的传递 不一致 或 产生 冲击影 响其使 用 寿命 。以能 够轻 打 敲 人 即 可 , 必要 时可 以在 齿 面涂 抹红 丹进行 适 配 。

3 支承辊 装配

支承 辊很大 的作 用是用 来分 担矫 直辊 的矫 直

承 的定位 套 , 为 了提 高 其 耐磨 性 一 般 都 选择 渗氮

收稿 日期 : 2 0 l 3 —0 7 —2 9 48

力 。 由于支 承辊 的存 在使得 矫直 辊具 有定位 性 和 刚性 , 是保 证 矫正 板 材 质 量 的关 键 部 件 。热 矫 直

机 中的支承辊 。长支 承 辊 分 布 于两 下 边 辊 下方 , 用来

松, 过 紧会 影 响其 拆 卸 , 也容 易 造成 齿 面 拉伤 ; 过

因为矫直辊本身的加工精度较高、 公差 范围 小, 所 以 辊 径 的 测 量 在 装 配 工 作 中容 易 被 忽 视 。

许 多人认 为 可 以忽 略 不计 , 殊不 知 由于 辊 系 部分

的零 部件 较 多 , 相 关联 尺寸 也较多 , 有 可能造 成 多 重 的加 工误 差积 累而 降低设 备精 度 。全液压 矫 直 机 的矫 直辊 一般 都 是 单 轴承 座 , 必 须 复 测矫 直辊 实 际尺 寸 , 并 作好 记 录 , 以备 将来结 合 支承辊 和辊 盒 的实 际尺 寸来进 行分 组 。

动作 和精度 都要 最终 反映 到矫直 辊上 。辊 系装 配

不能损伤轴头滚面 , 并注意导向的美观。在装配 的过 程 中将 轴套 适 时 加 热 一下 , 然后 套 入 密 封 轻

打 敲入轴 上 , 敲打 过 程 中 随时 观 察 密封 是 否 有 切

边现 象 。 2 花键套 的适 配

处理 , 这样会产生变形 , 影响其形状误差。如果其 变 形较 大可 能无法 装配 或影 响其对 轴 承座 油腔 的 密 封效果 。为提 高 其 密 封性 , 在 定 位 套 的 内孔 上

会 加工一 油槽 用 来 装 橡 胶密 封 , 由于 密 封会 高 于 套 的孔径 , 如果装 配方 法不 当 , 会 在将 轴套 连 同密 封 圈装入 轴 头 的过 程 中将 密 封 切 边 , 从 而会 产 生 漏 油现 象 , 这 在 实 际 生 产过 程 中会 经 常 出现 。在 装 配这 一环 节 时应 当将 矫直 辊 轴 头 端 面倒 角 , 用 锉 刀或 角磨 机 做 圆滑 过 渡处 理 , 处 理 过程 中注 意