轮机维护与修理课件3

合集下载

轮机维护与修理第1章

第一章 船机故障与维修

第一节 船机故障

3.按故障的原因分 (1)结构性故障 (2)工艺性故障 (3)磨损性故障 (4)管理性故障 4.按故障的性质分 (1)人为故障 (2)自然故障

第一章 船机故障与维修

第一节 船机故障

(三)故障先兆(Failure symptom)

1、船机性能方面: 功能异常 温度异常 压力异常 示功图异常 2、船机外观显示方面: 外观的反常 消耗反常 气味反常 声音反常

2000年11月15日,克林顿宣布当日为“美国再循环日”。

2000,日本提出了“3R行动”:Reduce、 Reuse、 Recycle 。

B-52轰炸机

48年设计 61~62年投入使用 80、96年两次再制造 寿命预计延长到2030年

第一章 船机故障与维修

第一节 船机故障

三、可靠性与维修性概念

80~90%

检查不充分、认知错误、 安装不当、维护、保养不良、 决策失误、修理不当等

第一章 船机故障与维修

第一节 船机故障

二、维修科学的概念 维修:又统称修理,是为了保持或恢复船舶机械或 设备的规定功能所采取的技术措施。 船舶修理:或称修船,是当船舶机械和设备的性能 下降、状态不良或发生故障而失效时,为了保持或 恢复其原有的技术性能所采取的技术措施。 维修科学的发展:朴素的维修思想→现代维修理论

第一章 船机故障与维修

第一节 船机故障

(五)故障规律

λ(t)

t

随即故障期 (使用寿命期) 早期故障期 (磨合期)

磨损故障期 (急剧磨损期)

故障率λ(t)是反映系统、机械或零部件在给定 工作时间内由完好状态转向故障状态的概率。

下一页

轮机维护与修理教案PPT

异 常 状 态 Accident ( 故 障 、 事 故 、 灾难性事故)维修Maintenance 恢复正常Normal。 可见: • 维修是与故障作斗争手段和科学。

22:21

§1 现代船舶维修(Modern ip-repair)

重点: • 船机故障概念、现代船舶维修理论、船舶维修工

作过程。 难点: • 船舶维修科学的概念。 知识点: • 故障、故障分类、故障征兆、故障规律、船舶维

经济指标偏离了其正常状况。 3)船机故障(Machinery Fault)

• 指船舶系统、设备、机械或其零部件丧失了原有功能。(breakdown ;

trouble)

由定义可知: 1)功能的部分丧失、降低等都不是故障; 2)系统、设备、机械是由各零部件组成的,而各零部件所起的作用 (功能)不同,故零部件的故障不一定导致系统故障。

1. 维修科学 2. 维修思想 3. 现代维修特征 4. 现代维修发展趋势

三、以可靠性为中心的预防维修

( Reliability-Centered Maintenance

RCM )

1. 可靠性与维修性概念 2. 现代预防维修方式

22:21

§1-1 船机故障 (Machinery Fault)

一、船机故障

22:21

§1-1 维修科学 (Maintenance science)

一、船机故障

(Machinery Fault)

1. 故障定义 2. 故障分类 3. 故障先兆 4. 故障模式 5. 故障规律 6. 故障影响因素 7. 故障人为因素

二、维修科学概念

(Maintenance of scientific concepts)

主 讲:严峻

22:21

22:21

§1 现代船舶维修(Modern ip-repair)

重点: • 船机故障概念、现代船舶维修理论、船舶维修工

作过程。 难点: • 船舶维修科学的概念。 知识点: • 故障、故障分类、故障征兆、故障规律、船舶维

经济指标偏离了其正常状况。 3)船机故障(Machinery Fault)

• 指船舶系统、设备、机械或其零部件丧失了原有功能。(breakdown ;

trouble)

由定义可知: 1)功能的部分丧失、降低等都不是故障; 2)系统、设备、机械是由各零部件组成的,而各零部件所起的作用 (功能)不同,故零部件的故障不一定导致系统故障。

1. 维修科学 2. 维修思想 3. 现代维修特征 4. 现代维修发展趋势

三、以可靠性为中心的预防维修

( Reliability-Centered Maintenance

RCM )

1. 可靠性与维修性概念 2. 现代预防维修方式

22:21

§1-1 船机故障 (Machinery Fault)

一、船机故障

22:21

§1-1 维修科学 (Maintenance science)

一、船机故障

(Machinery Fault)

1. 故障定义 2. 故障分类 3. 故障先兆 4. 故障模式 5. 故障规律 6. 故障影响因素 7. 故障人为因素

二、维修科学概念

(Maintenance of scientific concepts)

主 讲:严峻

22:21

船机故障与维修(PPT-29)

(第1章 船机故障与维修)

2020/8/20

1

《动力机械制造与维修》

第一部分 《船舶机械制造工艺学》 教学:32 h;实验:4 h

1) 第一章:工艺过程基本概念

2学时

2) 第二章:机械加工精度

6学时

3) 第三章:机械加工表面质量

6学时

4) 第四章:机械加工工艺规程的制订

4学时

5) 第五章:机床夹具 6) 第六章:机座制造

1. 1965年以前(原六机部,现中国船舶工业总公司的)“舰船修理暂行条例:

1)类别:

坞修

小修

中修 大修

docking repair current repair medium repair overhaul

2)时间间隔: 1年

1年

4年

12年

3)费用:

10~12万

25~30万

>60万

100~200万

9

船坞(干船坞、浮船坞、船排)

2020/8/20

10

2. 1965年以后(交通部制定的)“修船规定”:

1)航修(voyage repair) 营运中发生影响船舶航行而船员难以自修的故障(必须进

厂修理)。 2)小修(current repair) 结合坞修和保持船级的“年度检验”的定期修理(海船1

6学时 2学时

7) 第七章:曲轴制造 11) 第十一章:船舶柴油机的装配

2学时 4 学时

2020/8/20

2

第二部分 《船舶机械修理工艺学》教学:32 h;实验:4 h

1) 第一章:船机故障与维修 2) 第二章:摩擦、磨损 3) 第三章:无损探伤 4) 第四章:机械加工修复法 5) 第五章:金属扣合修复法 6) 第六章:塑料应用 7) 第七章:电镀工艺 8) 第八章:热喷涂技术 9) 第九章:船机拆验 10) 第十章:气缸盖修理 11) 第十一章:气缸套修理 12) 第十二章:曲轴修理 13) 第十五章:主机在船上的安装 14) 第十六章 轴系拆验及安装

2020/8/20

1

《动力机械制造与维修》

第一部分 《船舶机械制造工艺学》 教学:32 h;实验:4 h

1) 第一章:工艺过程基本概念

2学时

2) 第二章:机械加工精度

6学时

3) 第三章:机械加工表面质量

6学时

4) 第四章:机械加工工艺规程的制订

4学时

5) 第五章:机床夹具 6) 第六章:机座制造

1. 1965年以前(原六机部,现中国船舶工业总公司的)“舰船修理暂行条例:

1)类别:

坞修

小修

中修 大修

docking repair current repair medium repair overhaul

2)时间间隔: 1年

1年

4年

12年

3)费用:

10~12万

25~30万

>60万

100~200万

9

船坞(干船坞、浮船坞、船排)

2020/8/20

10

2. 1965年以后(交通部制定的)“修船规定”:

1)航修(voyage repair) 营运中发生影响船舶航行而船员难以自修的故障(必须进

厂修理)。 2)小修(current repair) 结合坞修和保持船级的“年度检验”的定期修理(海船1

6学时 2学时

7) 第七章:曲轴制造 11) 第十一章:船舶柴油机的装配

2学时 4 学时

2020/8/20

2

第二部分 《船舶机械修理工艺学》教学:32 h;实验:4 h

1) 第一章:船机故障与维修 2) 第二章:摩擦、磨损 3) 第三章:无损探伤 4) 第四章:机械加工修复法 5) 第五章:金属扣合修复法 6) 第六章:塑料应用 7) 第七章:电镀工艺 8) 第八章:热喷涂技术 9) 第九章:船机拆验 10) 第十章:气缸盖修理 11) 第十一章:气缸套修理 12) 第十二章:曲轴修理 13) 第十五章:主机在船上的安装 14) 第十六章 轴系拆验及安装

轮机维护与修理

01

检查并更换磨损的部件,如轴承、密封圈 等。

03

ห้องสมุดไป่ตู้

02

内容

04

清洁和润滑重要部位,确保正常运转。

检查并调整电气系统,确保正常工作。

05

06

检查冷却系统,确保正常散热。

中修

定义:中修是对轮机进行较为

内容

全面的检查和维护的过程,涉

及较多的修理工作。

01

02

对轮机的关键部位进行拆卸、

检查和维修。

03

更换磨损严重的部件,如曲轴

05 轮机维护与修理的未来发 展

智能化维护与修理

智能化监测

利用传感器和数据分析技术,实时监测轮机的运行状态,预测潜 在故障,提高维护效率。

自动化维修

通过机器人和自动化设备进行维修作业,减少人工干预,降低维 修成本。

智能化决策支持

利用人工智能技术,对维护和修理数据进行深度分析,为决策提 供科学依据。

、气缸等。

04

检查和调整燃油系统,确保正

常供油。

05

对电气系统进行全面检查和维 修。

06

大修

定义:大修是对轮机进行全 面的拆卸、检查、维修和重

新组装的过程。

内容

对轮机进行全面拆卸,检查 所有部件的磨损和损坏情况 。

更换严重磨损或损坏的部件 ,如气缸、曲轴等。

对轮机的所有系统进行全面 检查和维修。

进行压力测试和性能测试, 确保轮机性能达到标准。

04 轮机维护与修理的注意事 项

安全注意事项

遵守安全规程

在进行轮机维护与修理时,必须严格遵守安全规程,确保作业人员 的人身安全。

作业前进行安全检查

在开始维护或修理工作之前,应对相关设备和工具进行安全检查, 确保其处于良好状态。

轮机维护与修理 第七章(培训教材)

(3)断头螺栓拆卸方法:

断头螺栓顶面锯出小槽,螺丝刀旋出;挫平断头螺栓两侧面,扳手拧出;断 头螺栓焊折角钢杆或螺母,旋出;断头螺栓顶面钻孔反向螺丝、拧入螺 钉,拧出螺钉带出;选直径<断头螺栓根圆直径0.5~1.0mm钻头,将螺 栓钻掉,再用与原螺栓螺距相同的丝锥将螺纹孔中残存断头螺栓除去, 但应不损坏原螺纹孔的精度。

重庆交通大学航海学院

轮机维护与修理

ChongQing JiaoTong University

1 船机拆卸

5

1.1 拆卸原则 1.2 拆卸的准备工作 1.3 拆卸方法

重庆交通大学航海学院

轮机维护与修理

ChongQing JiaoTong University

1.1 拆卸原则及要求

6

1)拆卸前须先弄清楚构造和工作原理 2)确定拆卸范围: 由勘验检测的故障,确定范围。 3)正确拆卸顺序: 遵循从上到下、从外到里;先拆附属件、易损件,后拆主要机件;先拆部件,

ChongQing JiaoTong University

Chapter 7 船机维修过程

• 船机损坏后的维修:船员自修、进厂修理 • 船机维修过程为:

航行勘验 拆卸(检测) 清洗

检测 确定修理方案及修理 装复(检测)

试车 系泊试验、航行试验 可知: • 检测贯穿修理前、后拆卸与装复过程中。 • 通过拆卸和拆卸中的检验、测量,摸清故

勘验 象, 初步确定存在的问题。

•观察:观察拆开配合件工作面,从表面氧化、变色、拉毛、擦伤、 腐蚀、变形和裂纹等现象,判断故障部位、范围和程度。

2.2 拆

卸

•测量:测量零件尺寸→计算磨损量、几何形状误差和配合间隙等, 判断零件磨损、腐蚀或变形程度。例测量缸套内径、曲轴外径绝

断头螺栓顶面锯出小槽,螺丝刀旋出;挫平断头螺栓两侧面,扳手拧出;断 头螺栓焊折角钢杆或螺母,旋出;断头螺栓顶面钻孔反向螺丝、拧入螺 钉,拧出螺钉带出;选直径<断头螺栓根圆直径0.5~1.0mm钻头,将螺 栓钻掉,再用与原螺栓螺距相同的丝锥将螺纹孔中残存断头螺栓除去, 但应不损坏原螺纹孔的精度。

重庆交通大学航海学院

轮机维护与修理

ChongQing JiaoTong University

1 船机拆卸

5

1.1 拆卸原则 1.2 拆卸的准备工作 1.3 拆卸方法

重庆交通大学航海学院

轮机维护与修理

ChongQing JiaoTong University

1.1 拆卸原则及要求

6

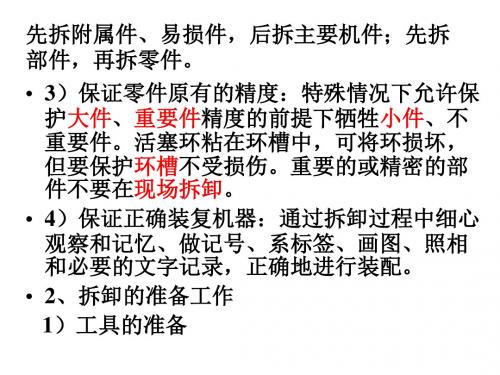

1)拆卸前须先弄清楚构造和工作原理 2)确定拆卸范围: 由勘验检测的故障,确定范围。 3)正确拆卸顺序: 遵循从上到下、从外到里;先拆附属件、易损件,后拆主要机件;先拆部件,

ChongQing JiaoTong University

Chapter 7 船机维修过程

• 船机损坏后的维修:船员自修、进厂修理 • 船机维修过程为:

航行勘验 拆卸(检测) 清洗

检测 确定修理方案及修理 装复(检测)

试车 系泊试验、航行试验 可知: • 检测贯穿修理前、后拆卸与装复过程中。 • 通过拆卸和拆卸中的检验、测量,摸清故

勘验 象, 初步确定存在的问题。

•观察:观察拆开配合件工作面,从表面氧化、变色、拉毛、擦伤、 腐蚀、变形和裂纹等现象,判断故障部位、范围和程度。

2.2 拆

卸

•测量:测量零件尺寸→计算磨损量、几何形状误差和配合间隙等, 判断零件磨损、腐蚀或变形程度。例测量缸套内径、曲轴外径绝

轮机维护与修理 第九章(培训教材)

2.增压器振动检修

1)清洗、 2)换新轴承、 3)检查转子的磨损和变形、 4)转子动平衡检验、 5)安装间隙的检查

重庆交通大学航海学院 20:28

轮机维护与修理

ChongQing JiaoTong University

14

五、增压器的拆装与校中

1.拆装增压器的要求

(1)认真阅读增压器说明书,结含实际掌握增压器内部结构。 (2)拆卸时正确使用随机专用拆装工具,才能保证顺利地拆装。 (3)安装时应严格按照说明书的安装顺序和要求、规定的装配 间隙进行增压器的组装,并按照一定的方法进行间隙检验与调 整,以保证转子与壳体的对中性,保证增压器可靠地运转。

重庆交通大学航海学院 20:28

轮机维护与修理

ChongQing JiaoTong University

二、轴承的检修

• 涡轮增压器轴承分为滚动式和滑动式,船用增压器多采 用滚动轴承,另外还有止推轴承。 • 一般采用透平油只需设置油池和自带油泵。滚动轴承拆

11

装方便、起动性能好,效率高。

l. 滚动轴承的检修 1)滚动轴承使用寿命 2)减振弹簧片 2. 润滑与润滑油泵

重庆交通大学航海学院

20:28

轮机维护与修理

ChongQing JiaoTong University

1)主要测量间隙 (1)间隙N (2)间隙L (3)间隙M 2)测量方法 (1)测量N (2)测量K (3)测量L (4)测量M

第九章增压器和船舶轴系的检修 18

重庆交通大学航海学院

20:28

轮机维护与修理

轮机维护与修理

ChongQing JiaoTong University

第九章增压器和船舶轴系的检修 24

船舶维修工作

轮机知识

[ 13 ]

Koukiepin

轮机维护与修理

Introduction to ship

轮机知识

[ 14 ]

Koukiepin

轮机维护与修理

Introduction to ship

轮机知识

[ 15 ]

Koukiepin

轮机维护与修理

Introduction to ship

轮机知识

[ 16 ]

Koukiepin

轮机维护与修理

Introduction to ship

轮机知识

[ 2 ]

一、船舶维修工作内容

2、船舶修理 一般分为自修和厂修。 (1)船员自修 营运期间的维修: 一般不占用营运时间,而是利用船舶停泊时间进行自修。 进厂修理期间的自修: 船员在船舶厂修期间尽可能多地完成一些厂修范围内的工作。 (2)船舶进厂修理 营运船舶的技术状况分四种类型。

Koukiepin

轮机维护与修理

Introduction to ship

轮机知识

[ 6 ]

(3)按中国船舶工业公司规定

按中国船舶工业公司规定,舰船的定期计划 修理分为: 坞修、 小修、 中修、 大修。

Koukiepin

轮机维护与修理

Introduction to ship

轮机知识

[ 7 ]

2、修船原则 p11

Koukiepin

轮机维护与修理

Introduction to ship

轮机知识

[ 27 ]

Koukiepin

Koukiepin

轮机维护与修理

Introduction to ship

轮机知识

[ 17 ]

Koukiepin

轮机维护与修理第8章 柴油机主要零件的检修 第一节PPT

8

武汉理工大学

能源与动力工程学院

柴油机主要零件的检修

2.气阀座的铰削

如果气阀座磨损凹痕或麻点比较严重时,可在研磨前先用 锥形铰刀进行修复。手用气阀铰刀是成套专门工具。每套 包括有15º 、30º 、45º 、75º 等几种锥角铰刀,每种锥角又有 粗铰和精铰两种,并配有铰刀导杆作为铰削时的安装基准。

2

武汉理工大学

能源与动力工程学院

柴油机主要零件的检修

2.气缸盖裂纹的检验

(1)根据中国船级社(CCS)的规范规定:营运船舶每5年进行一 次保持船级的特别检验,其中对柴油机气缸盖及其阀件等进 行打开检验: (2)按照主、副柴油机说明书维修保养大纲的要求检修气缸 盖及其阀件等; (3)新造、修理的气缸盖或怀疑有裂纹的气缸盖采用观察法 粗检,采用无损探伤如渗透探伤、磁粉探伤、超声波探伤和 水压试验法等进行精检,判断气缸盖上有无裂纹。

7

武汉理工大学

能源与动力工程学院

柴油机主要零件的检修

2.气阀座面烧伤、腐蚀的检修

烧伤和腐蚀大多发生在排气阀座面上,主要是由于 座面的变形、磨损、积炭和座面裂纹等引起气阀关闭不 严,高温燃气漏泄使阀座过热和金属元素烧损;或因阀 座过热和燃用重油发生高温钒腐蚀,阀座面产生麻点、 凹坑,甚至局部烧穿。 阀盘座面上的腐蚀和烧伤的麻点、凹坑可机械加工 消除,然后用专用磨床修磨,或采用堆焊、喷焊工艺修 复。阀座面的腐蚀、烧伤可用机加工或手工铰削修复, 大型柴油机的排气阀座面也可采用堆焊、喷焊修复。 损伤严重时应更换座圈。

武汉理工大学

能源与动力工程学院

柴油机主要零件的检修

第八章 柴油机主要零件的检修

1

武汉理工大学

能源与动力工程学院

柴油机主要零件的检修

轮机维护与修理学习资料 第七章 船机维修过程

对于厚壁轴瓦调隙垫片不能过大,以免影 响轴的运转;管子法兰垫片内孔不能小于 管子内径,更不能忘记垫片开孔。

• (2)连接面安装垫片后,上紧螺栓应均匀, 防止错位。 • (3)增加垫片与连接面之间接触紧密性,可 与涂料配合使用。石棉板垫片可涂石墨油膏或 油脂,纸板垫片可涂石墨粉或机油,橡皮垫片 可涂滑石粉,铅板垫片可涂油漆等。 • (4)垫料厚薄选择不当将直接影响装配尺寸 和机器性能,如柴油机压缩比等。

先拆附属件、易损件,后拆主要机件;先拆 部件,再拆零件。 • 3)保证零件原有的精度:特殊情况下允许保 护大件、重要件精度的前提下牺牲小件、不 重要件。活塞环粘在环槽中,可将环损坏, 但要保护环槽不受损伤。重要的或精密的部 件不要在现场拆卸。 • 4)保证正确装复机器:通过拆卸过程中细心 观察和记忆、做记号、系标签、画图、照相 和必要的文字记录,正确地进行装配。 • 2、拆卸的准备工作 1)工具的准备

2)填料

填料是用来保证具有相对运动的表面之间 密封性的材料。 填料装于填料函中,填充于有相对运动的 零件之间的间隙。 要求填料的摩擦阻力小和不损伤零件。 常用填料见表7~3中。

第三节 清洗

• 机械拆卸后应对其临近进行清洗,必要时 还应对管系进行冲洗。清除零件表面油污、 积炭、铁锈等污物;对管系进行冲洗是清除 系统中带入、残存和沉积的杂质污垢。 一、零件的清洗 常用的清洗方法:油洗、机械清洗、化学 清洗。 1、常规清洗 (又称油洗) 是利用有机溶机和汽油、柴油或煤油溶解 零件表面上油污的一种手工清洗方法。

• • • • • • • • •

(2)利用中空的曲柄销盘瓦 (3)在曲柄臂上安装专用盘瓦工具 (4)用钩形专用盘瓦工具 3、活塞环拆装专用工具 环有一定的弹力,需用力将 开口撑大装入于槽中。 小机器可用绳圈,大 机器用专用工具。 4、活塞组件装入气缸 的专用工具

船机故障及船舶维修体系(船舶管理课件)

CWBT设计了5位设备混合代码,例如Bl512, B——主系统——海水系统; l——次系统—— 海水冷却系统; 5——设备单元——空调海水泵组; l——维修单元—— 空调海水泵; 2——维修单元序号——No.2空调海水泵。

u船舶维修保养体系(CWBT)

2.维修手册

CWBT维修手册是由设备卡和维修执行记录组成。设备卡主 要用于记载设备铭牌内容、各种数据资料和为该设备编制的维 修计划;维修执行记录则是设备的维修档案,即完成各级维修 工作的记录和说明。

产品的故障模式可能是单一的,也可能是综合的。并且产品的故障 模式也并非固定不变,它随工作环境、使用条件、运转时间以及产品的内 在因素等的变化而异,还与产品的设计、材料、制造等因素密切相关。

在实际生产中,通过对产品故障模式的调查、统计和计算分析,便可 评价和鉴定产品的可靠性。在维修管理工作中,可依产品(如船机设备)的各 种故障模式发生时间来确定早期故障期和故障率的变化规律,从而可以采 取预防措施,减少或防止故障的发生。关于船机故障模式(磨损、腐蚀和

(3)保证船舶维修工作的整体化、连续性和定量化,使其 与船级检验结合起来,对船舶设备进行全面质量管理。

(4)保持船舶良好的技术状态,提高营运率,降低维修费 用,提高企业的经济效益。

(5)建立船舶技术资料库和维修档案,实现计算机管理。

船舶维修保养体系(CWBT)

1.编码册

CWBT的编码册包括标准编码册和单船编码。 标准编码册是把船舶设备按其功能分类设计的设备代码册。 标准编码册规定了船舶各类设备、主要部件、组件所属的主 和次(子)系统、设备单元和维修单元。 标准编码册是单船编码的依据。

曲线C无明显的磨损故障期,故障率随时间延长缓慢增加。航空涡轮发动饥等机械 设备具有此种故障率规律,呵依设备的技术状态确定检修时间。

u船舶维修保养体系(CWBT)

2.维修手册

CWBT维修手册是由设备卡和维修执行记录组成。设备卡主 要用于记载设备铭牌内容、各种数据资料和为该设备编制的维 修计划;维修执行记录则是设备的维修档案,即完成各级维修 工作的记录和说明。

产品的故障模式可能是单一的,也可能是综合的。并且产品的故障 模式也并非固定不变,它随工作环境、使用条件、运转时间以及产品的内 在因素等的变化而异,还与产品的设计、材料、制造等因素密切相关。

在实际生产中,通过对产品故障模式的调查、统计和计算分析,便可 评价和鉴定产品的可靠性。在维修管理工作中,可依产品(如船机设备)的各 种故障模式发生时间来确定早期故障期和故障率的变化规律,从而可以采 取预防措施,减少或防止故障的发生。关于船机故障模式(磨损、腐蚀和

(3)保证船舶维修工作的整体化、连续性和定量化,使其 与船级检验结合起来,对船舶设备进行全面质量管理。

(4)保持船舶良好的技术状态,提高营运率,降低维修费 用,提高企业的经济效益。

(5)建立船舶技术资料库和维修档案,实现计算机管理。

船舶维修保养体系(CWBT)

1.编码册

CWBT的编码册包括标准编码册和单船编码。 标准编码册是把船舶设备按其功能分类设计的设备代码册。 标准编码册规定了船舶各类设备、主要部件、组件所属的主 和次(子)系统、设备单元和维修单元。 标准编码册是单船编码的依据。

曲线C无明显的磨损故障期,故障率随时间延长缓慢增加。航空涡轮发动饥等机械 设备具有此种故障率规律,呵依设备的技术状态确定检修时间。

第1章-船机故障与维修PPT课件

工艺性故障

因制造、安装质量不佳或质量检验不严引发的故障。

例:轴系校中安装不良引起轴系振动、轴承安装间隙过小导致轴承发热或轴瓦熔

化

磨损性故障

正常条件下因长期运转磨损积累产生的故障

例:因过度磨损活塞-气缸间隙过大产生敲缸、窜气现象

管理性故障

因维护保养不良或违章操作引起的故障。

例:滑油变质引起轴瓦合金熔化

2、船机外观方面的表现

外观反常——油、水、气等有跑、冒、漏现象,排烟异常等

消耗反常——油、水消耗量过大或不消耗甚至增加,如曲柄箱油位升高。

气味反常——有橡胶、绝缘材料的烧焦味、变质滑油的刺激性气味等

声音反常——金属敲击声,如敲缸声、拉缸声、增压器喘振声等,螺旋桨鸣音等

.

8

四、故障模式

§1.1 船机故障

船机设备功能丧失,必须短时停航后通过船员自修或更换备件等措施排除故 障后继续航行。如主机某拉缸后停机检修或封缸后继续运行。

船舶长时间停航的全局性故障

造成船舶丧失航行能力的严重故障,必须进厂进行长时间修理。如主机曲轴

折断、尾轴或中间轴断裂、螺旋桨.损坏或船舶搁浅、船体破损等。

4

§1.1 船机故障

2、按故障发生和演变过程的特点分类

.

10

§1.1 船机故障

故障模式相当于医学上的“病症”,是分析故障原因、寻找薄弱环节、进行维修 管理的有效依据 设备的故障模式可能是单一的,也可能是综合的,也可能随工作条件、运转时间 及设备内在因素的变化而呈现不同的故障模式 产品故障模式具有互为因果的层次关系(表1-3)。

.

11

§1.1 船机故障

.

9

四、故障模式

§1.1 船机故障

常见故障模式举例

轮机维护与修理学习资料 船机维修过程PPT课件

第24页/共44页

第25页/共44页

第26页/共44页

第27页/共44页

一、装配要求

• 装配质量直接关系到柴油机运转的可靠性、经济性和使用寿命。装配工作的主 要技术要求应达到正确配合、可靠固定和运转灵活。

• (1)保证正确配合性质,符合要求的配合间隙;(2)保证机件连接的可靠性; (3)保证各机件轴心线之间的正确位置关系(位置精度);(4)保证定时、定 量机构的正确连接;(5)保证运动机件的动力平衡;(6)保证装配工作中的清 洁。

第29页/共44页

三、装配工作的主要内容

• (1)清洁工作:装配前彻底清洁零件,去掉毛刺、尖角,配合面上无暇疵和脏污。 • (2)零件结合面保证紧密贴合。 • (3)过盈配合件采用敲击、压力、热、冷套合装配,不能硬敲,防止损坏零件。 • (4)采用液压试验检验零件和系统的密封性。 • (5)对运动部件及机构进行试验、调整和磨合运转等。 • (6)机器装复要检验、调试达到修理质量和目的。

• (3)使用后,应释放油压,使液压活塞复位; • (4)液压系统中的所用液压油必须是纯净的液压油或透平油,绝不可使用系统滑

油或气缸油,防止损坏密封圈; • (5)液压拉伸器不使用,涂抹油脂保存干燥处,以备再用; • (6)液压拉伸器用油变质时,应用适当粘度的透平油或液压油来清洗和替换。 • 2、盘出主轴承下瓦的专用工具

第21页/共44页

2、管口的堵塞

•

堵住连通到曲柄箱的各主轴承的滑油支管,使滑油不能进入各主轴承、链条箱轴

承和喷嘴、推力轴承和十字头轴承、纵振和扭振减振器、力矩平衡器和增压器轴承。

• 3、保护十字头轴承

• 4、振动或敲击管系

•

清洗期间,为了使沉积于管壁上的污垢松动,采用便携式振动器或手锤敲击管子,

武汉理工轮机维护与修理

35

武汉理工大学

能源与动力工程学院

现代船舶维修

年度、季度、 月度计划。 列出船舶修理工程 的项目、程度、范 围和要求,是修船 的重要文件和船厂 修船的依据。

(三)修船准备

修 船 准 备

编制修船计划

编制修理单 修船备件和物料的准备

所需备件、设备 和物料的提前预 定。

36

武汉理工大学

能源与动力工程学院

武汉理工大学

能源与动力工程学院

轮机维护与修理

第一讲:船机故障与维修 Marine Failure & Maintenance

主讲:范世东 能源与动力工程学院 船舶机械运用工程系

Email:FSD1963@

1

武汉理工大学

能源与动力工程学院

轮机维护与修理

授课学时/学分:36学时/ 2 学分 一、课程的性质与任务 二、课程的教学内容

出版社:人民交通出版社

《轮机维护与修理实验指导书》 主编:王艳琼

武汉理工大学 讲义

5

武汉理工大学

能源与动力工程学院

现代船舶维修

船机故障的概念

第一章 现代船舶维修

重点 现代船舶维修理论 船舶维修工作

难点

船舶维修保养体系的实施 故障

知识点

故障分类 故障征兆 故障规律

6

武汉理工大学

能源与动力工程学院

现代船舶维修

大修、(中修)、项修、小修、保养

30

武汉理工大学

能源与动力工程学院

现代船舶维修

第二节

维修工作

一、船舶维修工作内容 二、船舶修理 1.维护保养 1.修理类别 1)按交通部规定 2.船舶修理

1) 船员自修 2)船舶进厂修理 2)按航运企业规定

武汉理工大学

能源与动力工程学院

现代船舶维修

年度、季度、 月度计划。 列出船舶修理工程 的项目、程度、范 围和要求,是修船 的重要文件和船厂 修船的依据。

(三)修船准备

修 船 准 备

编制修船计划

编制修理单 修船备件和物料的准备

所需备件、设备 和物料的提前预 定。

36

武汉理工大学

能源与动力工程学院

武汉理工大学

能源与动力工程学院

轮机维护与修理

第一讲:船机故障与维修 Marine Failure & Maintenance

主讲:范世东 能源与动力工程学院 船舶机械运用工程系

Email:FSD1963@

1

武汉理工大学

能源与动力工程学院

轮机维护与修理

授课学时/学分:36学时/ 2 学分 一、课程的性质与任务 二、课程的教学内容

出版社:人民交通出版社

《轮机维护与修理实验指导书》 主编:王艳琼

武汉理工大学 讲义

5

武汉理工大学

能源与动力工程学院

现代船舶维修

船机故障的概念

第一章 现代船舶维修

重点 现代船舶维修理论 船舶维修工作

难点

船舶维修保养体系的实施 故障

知识点

故障分类 故障征兆 故障规律

6

武汉理工大学

能源与动力工程学院

现代船舶维修

大修、(中修)、项修、小修、保养

30

武汉理工大学

能源与动力工程学院

现代船舶维修

第二节

维修工作

一、船舶维修工作内容 二、船舶修理 1.维护保养 1.修理类别 1)按交通部规定 2.船舶修理

1) 船员自修 2)船舶进厂修理 2)按航运企业规定

轮机维护与修理课件1

§1-4 船舶维修保养体系(CWBT)

Chapter 2 船机零件的摩擦与磨 损

§2-1 摩 擦 (Friction) §2-2 磨 损 (Wear) §2-3 活塞环(Piston ring) 与气缸套(Cylinder) 的摩擦磨损 §2-4 曲轴(Crankshaft) 与轴承(bearing)的 摩擦磨损

缺陷(特别是内部缺陷)的检测方法 无外乎两种: 1) 破坏法 2) 无损检验

无损探伤的种类:常规检测方法(渗透探伤、磁力探伤、 超声波探伤、射线探伤、涡流探伤)和无损检测新技术 (如声发射技术、激光全息检测技术、红外检测技术、及 微波检测技术等)。

2.1 超声波探伤 (Ultrasonic Testing=UT)

Flaw Detection and Fault Diagnosis

本章重点

了解无损检测的基本原理、特点,掌握各

种检测方法的适应范围,达到能正确选用 的目的。

了解常用的故障诊断方法(振动与噪声监

测、油液监测、性能趋势监测、温度监测) 的基本原理及在船舶机械中的应用。

讲解方法

• 结合学生熟悉的医疗诊断方法来介绍本

油液分析 查阅技术档案资 料

观测温度的变化

观测磨粒(细胞)的形 态、成分等。 找规律、原因、做判断 等

§5-1 船机零件的缺陷检验( Flaw Detection )

1 船机零件缺陷的简易检验方法

1) 观察法 2) 听响法 3) 测量法 4) 液压试验法

2 船机零件缺陷的无损检测(Non-DestructiveTesting=NDT)

1) 润滑剂理化性能分析(常规分析)

2 )磨粒检测——光谱分析、铁谱分析、磁塞检测

Chapter 6 船机零件的修复工艺