供应商管理作业程序

供应商管理作业办法

制 作 单 位

发 行章

品控部

一、目的:

确保材料质量符合要求并达到与供应商共荣互助与实时供货之目的.

二、适用范围:

凡本公司合格之供应商均适用之。

三、定义:

A类产品:指对本公司产品质量与HSF有关键影响的产品.

B类产品:指对本公司产品质量与HSF有重要影响的产品.

C类产品:指对本公司生产起辅助作用的产品.

进料检验

5.3.1供应商必须为《合格供应商名单》内列出的厂商,不是判定为“到厂辅导”或“重新评鉴”的供应商、来料必须经我司承认。以上要求有一项不符合,则此批拒收。来料如为采购临时调料,或有其它原因,导致生产急需,必须有正式联络单通知工程、品控、生产单位,经品控最高主管及事业部经理签核,工程提供临时检验标准供品控进行检验。生产时工程、品控、生产单位共同随线管控来料品质状况。

5.3.5供应商出货到泓淋公司后,在泓淋公司检验过程中发现原料有品质异常时,供应商应在接到通知后2小时内提出暂时对策,如对异常有疑问,需在4小时内到泓淋确认并在三个工作日内提供完整的8D改善报告.

六、G2-G00032

《检验与实验控制程序》HLSG2-Q00020

总页数

D0905024

组织架构及文件格式变更

A/0

6

D091102 5

三/四/5.1.4内容更新

A/1

6

D1003062

组织架构变更

A/2

6

注4. 凡为新评鉴的合格供应商在前三个月内有被评为C级或以下者,均需重新进行评鉴。

5.1.4.3若供应商之生产工厂在集团兄弟公司附近,由采购委托兄弟公司派员到该厂评鉴后回传资料给泓淋连接技术公司判定与建档。

5.1.4.4 若供应商为客户指定者,则列为合格供应商处理。国外厂商、代理商以及世界知名企业、C类产品供应商可不做实地评估,也无需填写《环保管理Check List》与《质量管理Check List》。

供应商管理控制程序

文件名称:供方管理控制程序主管部门:采购中心1.0目的:确定新外部供方开发导入流程,以及合格外部供方的定期考核,确保新导入外部供方提供的过程,产品和服务满足公司的要求,外部供方的质量持续满足公司和客户的要求。

2.0范围:适用于向公司提供原(物)料,零组件,半成品或成品、服务类等外部供方。

3.0职责:3.1 采购中心:3.1.1新外部供方开发,基本资料之收集、分析、归类,召集并会同相关单位组成评鉴小组实施新供应商的评鉴作业;3.1.2会同评鉴小组定期对供应商进行绩效评估和二方审核3.1.3与供应商签订相关合约;3.1.4负责组织主导每年供应商ABR会议,并促进供应商绩效改善;3.1.5负责定期维护合格供应商清单;3.1.6新供应商开发。

3.2 技术部(组立工程技术部、镀膜工程技术部):3.2.1协助外部供方提高生产技术及制度标准化,达到稳定品质、缩短交期、降低成本.3.2.2外部供方设备能力之分析、机能改善及确认作业流程.3.2.3协助外部供方登录、评估/鉴作业之执行.3.2.4 生产性材料新样品的测试验证.3.2.5参与由采购组织的每年度供应商ABR会议。

3.3供应商品质管理课:3.3.1主导实施供应商二方审核,召集并会同审核小组实施供应商定期质量品质评价并汇总告3.3.2会同评鉴小组实施供应商评鉴,并于评鉴后汇总提出评鉴报告;3.3.3及时有效地将公司相关产品的品质要求传递给供应商并监督其实施状况;3.3.4负责制订供应商的质量品质管理体系开发计划,应监督实施。

3.3.5参与由采购部组织的每年度供应商ABR会议。

3.4组立部、镀膜部:3.4.1协助品保部或技术部对外部供方产品质量进行确认。

3.5 生产管理部:3.5.1 负责生产物料的管控。

3.5.2 所有有形物料、办公劳保用品之数量验收及收发。

4.0定义:外部供方:为公司提供过程,产品和服务的供应商。

关键物料:对产品特性直接构成影响的原材料及部件,如原玻璃材料,膜料,镜座,胶水等;一般物料:重要程度不如关键件的物料,生产过程中对产品质量有影响的物料,如静电膜等;辅助物料:对产品质量起辅助作用的工治具,包装材料,辅助材料,如无尘用品,酒精,珍珠棉/气泡垫/纸箱等。

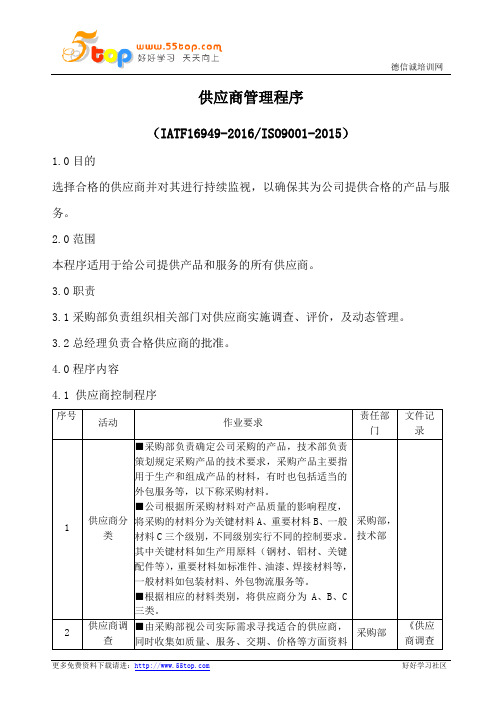

IATF16949供应商管理程序(含流程表格)

供应商管理程序(IATF16949-2016/ISO9001-2015)1.0目的选择合格的供应商并对其进行持续监视,以确保其为公司提供合格的产品与服务。

2.0范围本程序适用于给公司提供产品和服务的所有供应商。

3.0职责3.1采购部负责组织相关部门对供应商实施调查、评价,及动态管理。

3.2总经理负责合格供应商的批准。

4.0程序内容4.1 供应商控制程序序号活动作业要求责任部门文件记录1 供应商分类■采购部负责确定公司采购的产品,技术部负责策划规定采购产品的技术要求,采购产品主要指用于生产和组成产品的材料,有时也包括适当的外包服务等,以下称采购材料。

■公司根据所采购材料对产品质量的影响程度,将采购的材料分为关键材料A、重要材料B、一般材料C三个级别,不同级别实行不同的控制要求。

其中关键材料如生产用原料(钢材、铝材、关键配件等),重要材料如标准件、油漆、焊接材料等,一般材料如包装材料、外包物流服务等。

■根据相应的材料类别,将供应商分为A、B、C三类。

采购部,技术部2 供应商调查■由采购部视公司实际需求寻找适合的供应商,同时收集如质量、服务、交期、价格等方面资料采购部《供应商调查作为筛选的依据。

■如果被调查对象是公司的老供应商,现在要扩展供货品种,采购部可查询公司对该供应商的以往调查、评定资料和供货绩效记录。

■如果被调查对象是准备合作的新供应商,企业没有关于该供应商的详细资料,采购部负责对供应商进行直接调查,要求有合作意向的供应商填写《供应商调查表》,并索取相关质量证明资料。

表》3 供应商评价■调查和资料评价。

由采购部联合质检部、制造部等部门对《供应商调查表》和供应商资料进行初步评价,并作好《供应商评价表》,初步选择出合格的供应商,具体执行本程序4.2.2。

采购部在对供应商进行初步评价时,需确定采购的材料是否符合政府法律法规的要求和安全要求,对于有毒、危险品,需要求供应商提供相关证明文件。

■体系评价。

PCN、ECN作业流程管理

2、供应商 ECN台帐建立

*供应商需建立ECN接收台帐,按月向客户反馈;

*每月第一周,客户对应物料TQC会提取华为文控当月发放 EC清单,给各厂家核对台帐;

*厂商核对台帐后,将实际情况反馈客户。

技术产品部、

提交设变单位

仓库部、项目 部、采购、工 艺部、品质部、

工程变更申请 单

营业部门等

8、变更客户委托生产的产品时,应事先 通知客户,客户同意变更即可启动内部变 更程序9、对变更零件所有程序文件的确 认

提交设变单位

技术部、项目 部

工程变更申请 单

ECN申请单 会签

10、会签事项:A、申请单位、申请原因B、

二、对供应商 ECN、契

约管理精神的重视;华为各部门联合对所 有供应商进行 PCN 审查,重点包括记录真 实性和重点制程工艺条件的正确性和有效 性证明。

2、稽查范围

PCN 中关于关键参数的稽 查; 主要包括成型参数, 重要影响涂装条件 的重要参数, CNC 加工的重点参数;即《物 料PCN 协议》中涉及/摘取的下面相关条 款(5M1E):

技术性评估,旧品物料处理建议C、文件

变更、过程流程图、作业标准书等D、方 案可行性评估E、库存统计F、方案更改介

各会签单位

绍、变更内容G、设变原因需修模时间统

计G、实验认证时间

技术产品部、

仓库部、项目 部、采购、工 艺部、品质部、

工程变更申请 单

营业部门等

ECN操作注意要点

1、 ECN闭环规则

*重要ECN组织客户研发、TQC、MQE到供应商现场 跟线闭环,研发在检验书上签字确认;(签字文件随首批物料 一起交货,供IQC查验,合格入库)

供应商管理作业指导书

文件编号:****** 文件版本号:1.0供应商管理作业指导书1.0:目的:为提高供应商生产产品的质量、提高交付准时率以及加快响应速度而制定相应的供应商管理规定。

2.0:适用范围:公司所有供应商3.0:定义:第一类供应商:与产品本身构成材料有关的所有供应商;第二类供应商:辅助产品形成有关的供应商,如:关键生产设备供应商、关键设备易损件配件供应商,模具供应商、包材供应商等;第三类供应商:外包供应商,如:物流、仪器校验等;第四类供应商:消耗品供应商,如:办公材料、饮用水供应商,厂房维护供应商等。

4.0:权责区分:4.1采购部负责对供应商的服务、交期与成本进行评价;4.2针对第一类、第二类与第三类供应商,品保部负责对其质量与服务(服务包含:异常处理响应速度、仪器校验报告完成效率)进行评价;4.3 设备供应商由设备部负责对其质量与服务进行评价;5.0 文件内容:5.1 供应商的考核项目包含:质量、交期、服务、成本、环保(符合RoHS或Reach法规要求,且无政府环境处罚通告)5.2 供应商绩效考核的实施方式:5.2.1 实施频次:每季度考核一次;5.2.2 每季度第一个月上旬由采购部主导发起对供应商进行上一季度的绩效评估,采购部优先完成对供应商交期、成本和服务的评价,并将评价结果区分供应商类别建立相应的文件夹,存储至共享盘中;5.2.3 采购部完成评价后,邮件通知品保部、设备部与人事行政部对相关供应商绩效的其它模块进行评价;5.2.4 每季度第一个月月末,采购部完成对供应商上一季度的绩效考核评估分数汇总后,并对供应商绩效评估的分数按照供应商类别进行排名。

5.2.5 每年年末采购部主导召开供应商大会,对于年度绩效平均总成绩到达等级A且排名前三的供应商颁发公司授予的“优秀供应商”荣誉称号,针对排名为最后三名且分数小于82分的供应商,采购部向供应商发出书面的改善要求,并组织品保部或其他相关部门主管一起对供应商进行约谈。

IATF16949供应商管理程序

供应商管理程序(IATF16949-2016/ISO9001-2015)1.0目的对供应商进行合理的选择和评价、监控和重新评价,确保供方的综合能力能满足本公司的要求;2.0范围凡本公司委托加工制造,供应生产及买卖有关的物料,工装,零组件,半成品,委外供应商的管理;3.0定义无;4.0权责4.1 供销部采购负责供应商的开发与管理、建立供方档案,以及各部门与供方的接口、联络工作;4.2 总经理负责新开发供应商的最终批准;4.3 仓库负责物料、供方样件的收货、清点及送检;4.4 质保部负责对新产品开发的原辅材料、零配件、外协件验证;4.5以及检验规程的制定及相应配件检具的落实及量产后供方品质确认和评价;4.6 生产技术部负责技术主导,与供销部、生产部参与候选/合格供方提供的PPAP文件及现场审核;4.7 生产技术部负责新产品和量产产品开发技术图纸、样件及技术规范的提供以及样品的认可;4.8 总经理批准“合格供应商目录”。

5.0作业流程或说明:见附件6.0参考文件6.1采购管理程序6.2控制计划程序6.3 生产件批准管理程序7.0使用表单供应商能力调查表供应商质量评审报告供方质量业绩台帐合格供应商目录No. 输入运作流程作业说明接口部门输出传递部门1 23 4 业务信息信息收集过程审核产品审核NG5.1供销部根据市场信息,提出开发需求;5.2 潜在供方:5.2.1 供销部采购员利用各种渠道寻找,收集,储备供方信息,各相关部门均可向供销部提供潜在供方信息;5.2.2 采购员应对信息进行分类整理并进行初步筛选,对于可能成为本公司的供方进一步调查了解;5.2.3 所有供方应建立相应质量体系并得到公司认可,通过ISO9001:2008系列质量体系认证,并以通过ISO/TS16949质量体系发展的目标;5.2.4采购/外包过程控制的类型:基于所提供的产品、材料、服务的风险确定外部提供产品、过程和服务控制的类别及行动升级措施的级别,风险的大小可以通过FMEA中的严重度确定;并规定每个类别的控制准则基于供应商的绩效结合所供产品、过程、服务的类别确定控制的类型和程度。

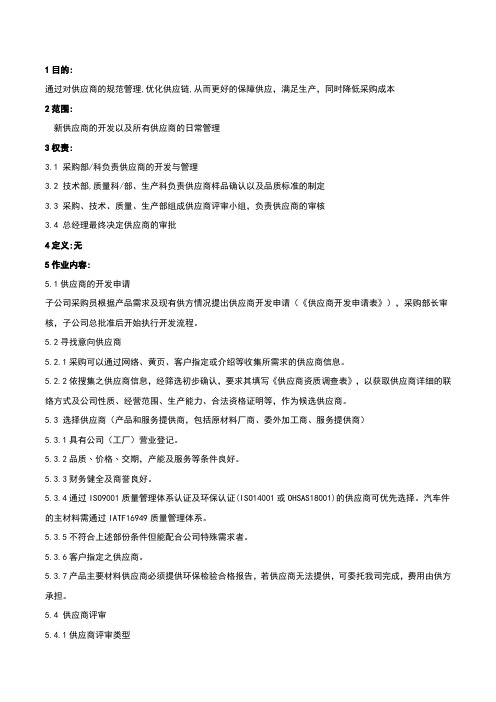

供应商管理程序

1目的:通过对供应商的规范管理,优化供应链,从而更好的保障供应,满足生产,同时降低采购成本2范围:新供应商的开发以及所有供应商的日常管理3权责:3.1 采购部/科负责供应商的开发与管理3.2 技术部,质量科/部、生产科负责供应商样品确认以及品质标准的制定3.3 采购、技术、质量、生产部组成供应商评审小组,负责供应商的审核3.4 总经理最终决定供应商的审批4定义:无5作业内容:5.1供应商的开发申请子公司采购员根据产品需求及现有供方情况提出供应商开发申请(《供应商开发申请表》),采购部长审核,子公司总批准后开始执行开发流程。

5.2寻找意向供应商5.2.1采购可以通过网络、黄页、客户指定或介绍等收集所需求的供应商信息。

5.2.2依搜集之供应商信息,经筛选初步确认,要求其填写《供应商资质调查表》,以获取供应商详细的联络方式及公司性质、经营范围、生产能力、合法资格证明等,作为候选供应商。

5.3 选择供应商(产品和服务提供商,包括原材料厂商、委外加工商、服务提供商)5.3.1具有公司(工厂)营业登记。

5.3.2品质﹑价格﹑交期,产能及服务等条件良好。

5.3.3财务健全及商誉良好。

5.3.4通过ISO9001质量管理体系认证及环保认证(ISO14001或OHSAS18001)的供应商可优先选择。

汽车件的主材料需通过IATF16949质量管理体系。

5.3.5不符合上述部份条件但能配合公司特殊需求者。

5.3.6客户指定之供应商。

5.3.7产品主要材料供应商必须提供环保检验合格报告,若供应商无法提供,可委托我司完成,费用由供方承担。

5.4 供应商评审5.4.1供应商评审类型A类:对生产所需之主要原物料、外购成品及委外加工厂商,需进行现场评审。

B类:模治具零件加工及包裝辅助性物料等厂商可免现场评审,但要书面评审。

C类:国际品牌并在商业界有较好商誉(包括产品的贸易代理商)、客户指定供应商以及仪器校正厂商可免评审。

D类:与产品无直接关联的产品和服务提供商,采购部备案后可直接执行采购工作。

ISO22163供应商管理程序

文件制修订记录1、目的选择合适的供应商并对其进行持续管理,以确保其为公司提供合格的过程、产品与服务。

2、适用范围本程序规定了直接用于产品的原材料、外购件(含国产化)、外协件、提供服务及外部过程的供方,其选择、评估(产能及风险)、小批试用、批准、采购监控及业绩评价的方法和要求。

本程序适用于直接用于产品的为本公司提供原材料、外购件、外协件、提供服务及外部过程的供方的供应商的选择和评价。

其它供应商的选择和评价可参照本程序规定进行。

3、职责3.1轨道车辆空调设计部:负责提出采购技术文件,对采购产品的技术、性能、安全环保要求等方面的进行评价并提出认可要求,负责提供相应的技术支持,配合资材部开发符合要求的潜在供应商。

3.2资材部:负责选择供应商并对其分类,对供应商提供的过程、产品和服务的能力进行评价、对提供的样品申请鉴定、小批样品的采购、合格供应商评定的提出、“合格供应商名册”的维护以及对外部供方进行风险管理。

3.3质保部:对供应商提供的过程、产品和服务的质量能力进行评估,组织样品测试方案的提出和鉴定,小批量采购物料的质量跟踪。

3.4工艺科:对供应商的工艺能力进行评估。

3.5 制造部:评核供应商的制造能力。

4、程序和要求4.1外部供方和EPPPS分类外部供方分成提供过程、提供产品、提供服务三大类。

4.1.1提供产品的外部供方根据产品的重要程度依次进行分类。

参考Q3D010《产品零件及原材料分类作业指导书》。

4.1.2供方提供能力的分类Ⅰ类供方准则(满足其中之一)1、绩效考评分达到90分及以上2、业界前三3、战略合作伙伴类4、无市场反馈的不良事件Ⅱ类供方准则1、绩效考评分在80-90之间(含80分)2、业界前三之外的知名企业Ⅲ类供方准则1、绩效考评分在80分以下2、无业界知名度3、市场有反映过不良事件的4.1.3供应商分类及级别在合格供应商名册中体现。

4.2 外部供方的评估及选择4.2.1资材部、轨道车辆空调设计部及相关部门应不断挖掘新的外部供方,以找到最佳合作伙伴,尤其当出现以下情况时需要开发新供应商:(1)新产品开发或工艺改进导致新物料的采用。

供应商管理控制程序

1.目的对供给商进行有效控制,保证供方所供给产品和服务能力知足采买要求。

2.范围合用于本企业供给原资料供方、外协、服务供给商的选择、评论和管理作业。

3.职责3.1 采买部 :负责按企业要求组织对供方的选择、评论,成立供方档案、查核。

3.2 质量部:负责拟订供给商审查计划及供给商质量保证系统的评定。

3.2 各部门 :负责对供方知足各自要求的能力的评估。

4.定义无5.作业内容5.1 供给厂商选择机遇采买部依据采买物质的有关技术要求、生产需要和成本改良需要进行新供给商和分包商的选择。

5.2 供给厂商基本资料检查经过对供方供给物质的来料质量和质地等进行检查、评估与比较后,填制《供方基本资料检查表》择定合格的供方。

关于同类的主要物质,应同时选择几家合格的供方。

5.3 供给厂商选择原则5.3.1 拥有企业(工厂)合法注册登记。

5.3.2 质量、有害物质、价钱、交期及服务条件优秀。

5.3.3 供方的产品及其服务内行业和顾客中的口碑优秀。

5.3.4 供方的有害物质风险。

5.4 供方的评估方式关于有多年业务来往的主要物质的供方,应供给充足的书面证明资料,以证明其质量保证能力,如:A.系统或质量、有害物质系统等认证证书;B.供方产品的质量、有害物质、价钱、交货能力及其支持能力等状况;C.本组织及供方其余客户的满意程度检查等。

5.4.2 关于第一次供给主要物质的供方,除供给充足的书面证明资料外还需经样品测试或小批量试用,合格后才能供货:A.新的供方依据本企业供给的要求供给小量样品;B.质量部配合生产部门对供方样品进行加工试验,并将有关结果反应给采买部门;C.样品不合格可要求再送样,但最多不可以超出两次;D.试用不合格或进货考证则撤消其供货资格;样品考证合格的供方经采买部同意后列入《合格供方目录》中。

5.4.3 关于批量性协助性物质或零星采买物质,由质量部门配合采买人员在进货时对其进行考证,合格者则予以采买。

5.4.4 供方产品(主要物质类)如出现严重质量问题,采买部应向供方发出《质量异样联系单》通知供方在下次供货到本企业前改良,不然按签署质量保证协议对应内容进行处分。

采购产品及外包项目供应商管理程序供应商管理作业流程

5.1供应商管理作业流程:6、流程说明:6.1供应商的寻找.6.1.1采购人员应开展市场调查、开发新的材料供应商,收集新供应商的相关资料。

6.2供应商资料建立:6.2.1由采购人员记录新供应商名称、物料品名、规格、供应商电话、地址、联系人等相关基本资料。

6.3供应商送样:6.3.1供应商依据我公司提供之技术规格图纸制作样品,自行检验,并附检验报告及规格书送我司采购人员,若为环保材料供应必须附RoHS测试报告,若为安规器件供应商须附相关安规证明,化工材料附物质安全资料表MS党史。

6.4样品审查与确认:6.4.1采购人员接收到供应商提供的样品、物料承认书、RoHS测试报告、安规证明、检验报告,填写《样品评估报告》等送交技术部(电芯使用的五金、化工等材料、电池包装材料、电路板材料交技术部)。

技术部将样品检验后的评估结果记录于《样品评估报告》中,具体操作请参照《供应商送样评审办法》6.5供应商报价:6.5.1样品经我公司确认合格后,PMC部应知会供应商并要求供应商对此物料报价。

6.6价格确认:6.6.1PMC部经询价、比价、议价后,将最后与供应商商定价格呈PMC经理确认,报呈副总经理以上人员批准,PMC部将最终确认之价格知会供应商,若供应商认可,我公司将组织相关人员对其进行评估;若供应商不认可,则取消此供应商评估资格。

6.7新开发供应商评估:6.7.1在样品及产品价格符合本公司要求后,由品质部SQM 组织PMC部、技术部等部门组成评估小组对供应商生产能力、制程控制能力及质量管理体系进行实地考查与评估,按《供应商评审报告》评分,签署各自评估意见,由副总以上人员决定是否登录为合格供应商。

6.7.2若供应商的物料对我公司产品的性能、安全性等影响较小,则可不进行实地评估,由供应商填写并递交《供应商评审报告》给我司采购部,必要时附供应商相关文件。

6.7.3若第一次评估不合格,***给出具体的评估结果报告,通知供应商限期改善,改善后再向我司申请第二次评估,采购部在接到供应商第二次评估申请后,立即准备第一次评估记录和供应商相关改善资料,由品质部、技术部及采购部评审是否进行第二次评估,如确认需第二次评估,则依6.7.1进行。

供应商管理制度范本

供应商管理制度范本在日新月异的现代社会中,需要使用制度的场合越来越多,制度是国家法律、法令、政策的具体化,是人们行动的准则和依据。

下面是由作者给大家带来的供应商管理制度范本5篇,让我们一起来看看!供应商管理制度范本篇11.目的和范围1.1目的:为控制进货的质量,满足产品质量的要求,对供应商建立调查、评定、选择以及重新评价机制,特制定本办法。

1.2范围:适用于采购过程的各个阶段。

2.相关文件和术语无3.职责:3.1采购部负责对供应商进行调查,并组织品保部对供应商进行评价,必要时,应组织到供方现场实地考察。

3.2采购部负责建立合格供应商名录。

4.工作程序4.1采购部对现有供应商采用《供应商调查表》的形式,对其进行调查,以了解供方质量保证能力,作为评定的依据。

4.2采购部在调查的基础上,组织技质部,生产部对供应商进行评价。

4.3在评价的基础上,选择合格供应商,总经理审批。

4.4每年底根据供应商的业绩进行一次重新评价。

供应商管理制度范本篇21、目的为规范供应商管理,建立安全、稳定的供应商队伍,确保本企业能得到及时、长期、稳定的高质量的物料和服务,防止外购原材料、零件、设备的原因影响产品的质量以及安全事故,特制定本制度。

2、范围本制度适用于长期向本企业提供原辅材料、零部件、设备以及配套服务的所有供应商。

3、职责3.1采购部门负责对外原材料的采购、供应商资质鉴定、信用等级评价。

3.2质量部负责采购产品的抽样检验工作,对供应商品质体系进行评估与定期稽核。

3.3总经理负责批准《合格供应商名单》。

4、内容4.1实施程序4.1.1采购部门负责对供应商的管理,生产、质量、技术等部门予以协助。

4.1.2采购部门进行初步调查,填写《供应商基本资料表》。

调查内容包括供应商的供货水平、产品质量状况、价格水平、生产技术水平、财务状况、信用状况和管理水平等。

4.2样品需求与样品确认4.2.1如企业有样品需求,由采购部门通知供应商送交样品,采购人员需对样品提出详细的技术质量要求,如品名、规格、包装方式等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

機密水準: □機密▓密□普通

製訂日期: 2002 年04 月24 日

變更日期: 2005 年06 月10 日

文件編號: Q M-P070 6

名稱: 供應商管理作業程序

●文件狀況●●文件分發號碼●

■正式□草案

製訂單位版次核准審核製訂頁數

資材 1 .4 總共

鎰台

EACH-TAI CORPORATION

程序文件

供應商管理作業程序

變更記錄

版次變更內容摘要頁次變更日期

1.1 5.23 & 5.

2.4內容增加 3 2003年05月27日

1.2 5.

2.13中(物料經進……做指導)之內容變更.1,4 2004年04月16日

1.3 5.

2.2及5.2.3內容修改 3 2004年08月27日

1.4 5.

2.13內容新增 4 2005年06月10日

鎰台文件編號版次頁次

供應商管理作業程序

1. 目的

長期供應本公司料品之合格供應廠商,為鼓勵其改善制造技術,提高產品品質水准,

以及其管理能力,期能「適時﹑適量﹑適質」供需本公司所需之料品。

2. 範圍

2.1 內容

凡提供本公司制造所需之原物料﹑半成品﹑成品之供應厂商皆歸屬之。

2.2 適用

本程序適用于供應廠商管理作業之單位與個人。

3. 參考文件

3.1 供應商評估作業程序(QM-P0705)。

3.2 採購管理作業程序(QM-P0707)。

4. 定義

本公司所稱之供應廠商為供應本公司制造所需之料品之廠商。

5. 程序

5.1 權責

本公司之採購單位為有關供應廠商業務之受理單位。

鎰台文件編號版次頁次

E A C H-T A I C O R P O R A T I O N Q M-P0706 1.0 第2頁共7頁

供應商管理作業程序

鎰台文件編號版次頁次

E A C H-T A I C O R P O R A T I O N Q M-P0706 1.3 第3頁共7頁供應商管理作業程序

c)依供應廠商評估程序中之獎懲規定實施。

5.2.9 供應廠商如已接受本公司「採購單」,且已經開始生產或加工,此時,又接

獲本公司訂單取消的資訊時,而引起廠商有損失時,應通知本公司採購人

員,併立即停止生產,由本公司協調處理。

5.2.10 供應廠商應使用本公司「驗收單」之表格交貨,供應厂商不得有異議。

5.2.11 對供應廠商之進料檢驗,應依本公司之「進料檢驗規範」上之規定予以

檢驗之。

5.2.12 付款憑証以本公司「驗收單」上之允收數量為付款數量。

5.2.13 物料經進料檢驗判退后,廠商收到我司之品質異常單時,必須按我司之要

求配合處理.若未及時處理或由我司代為重工時,我司會做相應扣款(材料

品質异常處理辦法或品質合同).此辦法須在廠商首次交易前由采購傳往

厂商處簽回存檔;若品質出現重大不良時,我司視廠商改善報告決定是否

由品保人駐厂做指導.

5.2.14 判定退貨之料品需本公司代為托運時,其費用由供應廠商自行負擔,若損

傷時,本公司一概不負賠償責任。

5.2.15 遇有下列事項之一者,本公司得有權利,隨時通知取消訂購

a)基于信用調查,情況惡劣者。

b)違反本程序之規定,導致本公司蒙受重大損失者。

c)同一批物料連續三次拒收者,經本公司采購人員通知其領回或要求其

改善品質時,其服務態度惡劣者。

5.2.16 屬本公司之模冶具,廠商應妥為保管,若有遺失或因使用不正确而損坏者,

供應廠商須對本公司予以賠償。

鎰台文件編號版次頁次

E A C H-T A I C O R P O R A T I O N Q M-P0706 1.4 第4頁共7頁

供應商管理作業程序

5.2.17 供應廠商不得利用所有權屬于本公司之模冶具,生產予他人.如經發現,

則供應廠商須負本公司之所有損失,并予賠償。

5.2.18 本程序未盡事宜與「採購單」規定相抵觸時,均依「採購單」上所規定

辦理。

6. 發行及管制

本程序依「文件及資料管制作業程序」之制訂、審核、核准及發行,其變更亦同。

7. 附件

附件一材料品質異常處理扣款辦法。

鎰台文件編號版次頁次

供應商管理作業程序

附件一材料品質异常處理扣款辦法.

EACH-TAI CORPORATION

材料品質異常處理扣款辦法

一. 目的: 為確保EACH-TAI產品品質與生產交貨順利,有效穩定供應材料品質,

降低材料在制程中之不良率,便于供應廠商明確責任,特制定此扣款

辦法.

二. 適用範圍: 因材料不良﹑設計﹑變更異常等原因,造成本公司生產﹑交貨延遲﹑

品質受影響產生的損耗之重工費﹑誤工費及雜項追加支出費用皆屬

之.

三. 實施辦法:

3.1 材料不良分類:

a. 嚴重缺點(CR):包括材質誤用;線材物理性能不良;端子電鍍不良﹑變形﹑

氧化;插套規格不符﹑縮水;護套混料﹑變形﹑起泡;套管雜色;磁環規格不符﹑

破裂;彈簧拉力不夠﹑斷裂等.

b. 重缺點(MAJ):數量短裝….等。

c. 輕缺點(MIN):外觀不良…等。

3.2 材料不良處理辦法分類:

a. 退貨

b. 廠商駐廠處理

c. 本廠代作處理(如全檢﹑修改等)

3.3 工時損失費用核算辦法:

工時損失費用=(待料工時+重工工時+返工工時)×工時定額

註:本廠工時定額為(台北:NT$ 200 /H,東莞:RMB10元/H)

3.4 扣款總額=原物料損耗費用+工時損失費用+雜項費用

註:雜項費用包括不良處理過程中產生的水電費用及其它相關費用.

鎰台文件編號版次頁次

E A C H-T A I C O R P O R A T I O N Q M-P0706 1.0 第6頁共7頁

供應商管理作業程序

鎰台文件編號版次頁次

E A C H-T A I C O R P O R A T I O N Q M-P0706 1.0 第7頁共7頁。