关于隧道窑窑顶最佳结构形式的探讨

隧道窑的结构和工作原理

隧道窑的结构和工作原理1. 隧道窑的简介说到隧道窑,大家可能会想,“这是什么东东?”其实,隧道窑是一种超牛的工业炉,主要用于陶瓷、砖块、瓦片等材料的烧制。

它的结构就像一条漫长的隧道,里面有各种各样的设备和技术,让我们一起走进这个神秘的世界吧!2. 隧道窑的结构2.1 窑体隧道窑的主体就像一根长长的管子,真是“见缝插针”的艺术!它一般由耐火砖构成,能够承受高温,简直就像是高温的“铁血战士”。

窑体内部有多条通道,用于进出不同的产品。

这样一来,就能一次性烧制大量的东西,效率杠杠的,真是“多一事不如少一事”的好选择。

2.2 热交换系统然后就是热交换系统了,听起来高大上,其实就是把热气循环利用的聪明办法。

这个系统可以让窑内的热量得到最大化的利用,简直就像“过期不候”的节能达人,省钱又环保。

大家知道,烧砖烧瓦可是个耗能大户,能省一分钱就是一分钱啊!2.3 进料和出料系统别忘了进料和出料系统,这可是“流动性”的重要保证。

它们负责把未烧制的材料送进去,以及把烧好的成品搬出来。

想象一下,一个个瓷砖像赶集一样,纷纷走出隧道窑,真是“人山人海”,热闹非凡!3. 隧道窑的工作原理3.1 烧制过程说到工作原理,隧道窑的烧制过程简直像个大舞台,产品们在这里上演一场精彩的“火焰秀”。

首先,未烧制的材料被送入窑内,随着温度逐渐升高,它们就像变魔术一样,发生一系列化学变化。

刚开始的时候,温度可能在600℃左右,慢慢地,直到1300℃,那种高温简直是“热火朝天”!3.2 冷却过程烧制完后,接下来就是冷却过程了。

这时候,窑内的温度开始下降,就像“凉风习习”的秋天,产品们终于可以松一口气。

冷却的过程也很重要,太快可能会导致产品裂开,这可是“功亏一篑”的事情啊!所以,隧道窑一般采用渐进式冷却,让每一个产品都能安安全全地“顺风归家”。

4. 小结总的来说,隧道窑不仅仅是一座简单的窑炉,它就像是一台高效的生产机器,运转起来那叫一个顺畅。

它的设计和工作原理融合了许多现代科技,既节能又环保,真是“聪明绝顶”。

隧道窑不同的平吊顶方式保温效果的讨论

2018年第7期墙材网2018.7隧道窑不同的平吊顶方式保温效果的讨论摘要:介绍了隧道窑吊面结构的三种形式,对于主要材料做了具体的选型,同时对三种形式的吊顶结构的保温性能做出了对比,各层材料间的界面温度也做了详细的分析和比较,供各窑炉同行参考。

关键词:隧道窑;平吊顶;保温性能孔祥冬(天津新世纪耐火材料有限公司,天津300203)隧道窑窑顶作为隧道窑主要的结构,不但在设计中需要根据实际情况做结构的可靠性设计,还需要在满足保温设计要求的同时节省投资,满足其经济性要求。

现阶段,经过多年的发展及新型材料的出现,各个窑炉设计单位与公司根据实际情况都做了各种技术革新,主流窑体现在还是平吊顶结构,具体吊顶的方式也各不相同,针对我们从业的经验,对以下三种窑炉的吊顶与保温结构做一比较,供参考。

1吊顶分类第一种,重质吊顶砖作为受热面,顶部使用轻质纤维毯及轻质浇注料,型材作为主要承重构件,安全可靠;第二种,使用轻质吊顶砖作为受热面,顶部使用较少的纤维毯及轻质浇注料,一般型材作为承重构件,成本较低,保温效果不太理想;第三种,使用吊顶棉块作为受热面,顶部使用型材吊挂专用模块的结构,成本较低,使用年限相对较短。

2材料选型我们选用三种结构,针对国内较为流行的6.9m 窑断面在相同的吊顶厚度,相同部位——烧成段分别做保温计算。

2.1重质耐火砖及衬厚确定重质砖选用:原来使用YB/T5106-1993中的N-1,经过多次的标准修订,有条件的业主通常选用标准YB/T5106-2009中的ZN-45或者PN-1,GB/T34188-2017中的PN-42型号,并要求材料进场前荷重软化温度与加热永久线变化、常温耐压强度的二次复检。

现阶段,根据各家窑炉设计的经验,重质砖普遍使用衬厚80mm~120mm,我们取中间值100mm 。

我们选型确定为标PN-42,主要指标见标准GB/T34188-2017(表1)。

2.2纤维毯及衬厚确定根据温度临界点要求选用适当耐火度要求的型号,不能选用超过耐火度要求的材料,这一点非常重要。

隧道窑结构设计

隧道窑用能1、电风机:①排烟、助燃风机各30kw②车下风机3 kw、车封风机7.5 kw③余热风机22 kw④尾冷风机7.5 kw ⑤气幕风机15Kw 风机总功率:30×2+3+7.5×2+22+15=115 kw顶车机:5.5 kw(每次推车按5分钟计算)窑头摆渡车:3 kw(每次摆车按5分钟计算)窑尾摆渡车:大车3 kw(每次摆车按5分钟计算)步进机:3Kw(常开计算)热水泵:3Kw(常开计算)隧道窑装机总功率:115+5.5+3+3+3+3=132.5Kw每天用电:(115+3+3)×24+(5.5+3+3)×12车×1/12小时=2904+11.5=2915.5Kw2、水使用循环水(部位:水箱、排烟风机、助燃风机、余热风机)水箱容积计算:150×1650×2=495000mm3隧道窑结构设计一、原始资料:1、生产任务:5000吨海绵铁/年2、产品和种类和规格:种类:海绵铁;规格:3、工作日:335天4、成品率、5、燃料和种类及组成:高炉煤气6、坯体入窑水分:、7、原料的组成:焦末+石屑,铁鳞8、烧成制度:还原时间:40~44H,设计最高使用温度1250℃,还原温度1150~1180℃、9、窑型的选择等数据:OTSK86/1880型二、1、隧道容积的计算:①窑炉长度86m x窑内宽1.88m x窑内高度1.619m=261.75992m3;②拱πR2x60°/360°=1.850607m2x86m=159.15224m3;1.62813 x1.880/2=1.5304422 m2x86m=131.6180292 m3;159.15224-131.6180292=27.5342108 m3;总容积:261.75992m3+27.5342108 m3=289.2941308 m3。

2、窑内容纳窑车数计算:窑车尺寸:长2300mmx宽1800mmx高820mm窑内车位:37辆窑车总数:56辆单车装载数量:20组80支罐3、窑的产量计算:装具尺寸:4、窑长、内宽、内高的确定:窑炉长度86m x窑内宽1.88m x窑内高度1.619m5、窑体材质、厚度的研究:窑炉炉衬选材遵循温度对应原则,在高温区内衬采用N-1粘土质耐火砖(耐火度≥1750℃)及轻质保温砖和硅酸铝纤维毯,低温区采用N-2粘土质耐火砖及轻质保温砖。

隧道窑的构造及工作原理

5.4.3隧道窑的构造及工作原理

隧道窑一般是一条长的直线形隧道,其两侧及顶部有固定的墙壁及拱顶,底部铺设的轨道上运行着窑车。

燃烧设备设在隧道窑的中部两侧,构成了固定的高温带--烧成带,燃烧产生的高温烟气在隧道窑前端烟囱或引风机的作用下,沿着隧道向窑头方向流动,同时逐步地预热进入窑内的制品,这一段构成了隧道窑的预热带。

在隧道窑的窑尾鼓入冷风,冷却隧道窑内后一段的制品,鼓入的冷风流经制品而被加热后,再抽出送入干燥器作为干燥生坯的热源,这一段便构成了隧道窑的冷却带。

在台车上放置装入陶瓷制品的匣钵,连续地由预热带的入口慢慢地推入(常用机械推入),而载有烧成品的台车,就由冷却带的出口渐次被推出来(约1小时左右,推出一车)。

耐火材料用隧道窑按使用温度可分为三类:

1)低温隧道窑-烧成温度约1000℃,主要用于焙烧滑板砖和其它一些有特殊工艺要求的制品。

2)中温隧道窑:烧成温度1300℃~1650℃,主要用于烧成普通碱性砖、粘土砖、高铝砖、滑板砖、水口砖、硅砖等制品。

3)高温隧道窑:烧成温度大于1700℃,一般介于1800℃~1900℃,主要用于烧成中档镁砖、高纯镁砖、直接结合镁铬砖、镁铝质及刚玉质等制品。

硅砖隧道窑一般长150m~180m,车台面至窑顶的高度为1.6m~1.9m;碱性砖隧道窑一般长80m~100m,车台面至窑顶的高度~1m等。

隧道窑和轮窑的结构介绍以及优缺点对比

隧道窑一般是一条长的直线形隧道,其两侧及顶部有固定的墙壁及拱顶,底部铺设的轨道上运行着窑车。

燃烧设备设在隧道窑的中部两侧,构成了固定的高温带--烧成带,燃烧产生的高温烟气在隧道窑前端烟囱或引风机的作用下,沿着隧道向窑头方向流动,同时逐步地预热进入窑内的制品,这一段构成了隧道窑的预热带。

在隧道窑的窑尾鼓入冷风,冷却隧道窑内后一段的制品,鼓入的冷风流经制品而被加热后,再抽出送入干燥器作为干燥生坯的热源,这一段便构成了隧道窑的冷却带。

在台车上放置装入陶瓷制品的匣钵,连续地由预热带的入口慢慢地推入(常用机械推入),而载有烧成品的台车,就由冷却带的出口渐次被推出来(约1小时左右,推出一车)。

隧道窑与间歇式的旧式倒焰窑相比较,具有一系列的优点。

1、生产连续化,周期短,产量大,质量高。

Continuous production, short circle, big production capacity and high quality.2、利用逆流原理工作,因此热利用率高,燃料经济,因为热量的保持和余热的利用都很良好,所以燃料很节省,较倒焰窑可以节省燃料50-60%左右。

saving the minerals 50-60%.3、烧成时间减短,比较普通大窑由装窑到出空需要3-5天,而隧道窑约有20小时左右就可以完成。

short stining time, which w.b 3-5 days less than normal hoffmon kiln..4、节省劳力。

不但烧火时操作简便,而且装窑和出窑的操作都在窑外进行,也很便利,改善了操作人员的劳动条件,减轻了劳动强度。

safing labours. Not only easy operation during sintering, loading and exporting for green bricks. But also improving the working condisiton, and reduce the labour intensity.5、提高质量。

隧道窑常见问题分析探讨

工程技术科技创新导报 Science and Technology Innovation Herald431 合理的烧成制度烧成制度是隧道窑生产的核心内容,制定了合理的烧成制度不仅能够保证烧成质量,并且实现快速烧成,以达到高产、低消耗的目的。

制定烧成制度应考虑的因素:(1)根据制坯原料的化学成分和矿物成分可以判断烧成温度和烧结温度范围,以及在焙烧过程的不同温度阶段分解气体量的多少。

(2)根据差热曲线了解坯体吸热和放热情况,再通过综合判断,可确定制品各阶段极限升温速率和最大供热速度。

(3)窑炉特点结构,码窑图,燃料种类,供热体积大小以及调节的灵活性。

(4)调查了解同类原料和产品生产和实验资料。

烧结砖焙烧时间,相同原料在不同的烧成制度下,烧成周期不同。

长时间的焙烧,不仅增加了燃料及人力消耗,而且影响了窑炉及其附属设备的有效利用,牵制了生产能力的发挥。

2 降低系统内气流阻力损失系统内气流阻力损失越大,电量消耗越多。

不但要增加动力设备的能力,增加生产成本,而且限制了窑的产量。

降低系统阻力损失意味着节约电能。

降低系统阻力可采用以下措施见图1。

(1)砖坯在窑车上垛码得规范。

窑内坯垛码得规范,通道畅通,其长度方向阻力可降至约8~10 Pa/m;如果坯垛码得不规范,通道不通畅,其长度方向阻力将成倍增加。

坯垛适当稀码则空隙大、阻力小,在同样抽力下,有利于气体流过,可以快速烧成。

在这方面,机械码坯优于人工码坯。

(2)选取适当气流流速。

流速大,则气流摩擦阻力和局部阻力都相应增大;流速小,则降低烧成速度,进而影响产量。

应选取适当流速,一般用风机排烟时的流速取8~12 m/s。

另外,考虑建设成本,排烟烟囱超过60 m为宜,越高的烟囱提供的负压抽力越大。

(3)当烟道断面需要变化时,应用逐步变化代替突然变化,用圆滑转弯代替直角转弯,用缓慢转弯代替急转弯,以减少不必要的阻力损失。

(4)烟道内部光滑些可以减少气流摩擦阻力系数。

(5)尽量缩短管道长度。

隧道窑工作原理、结构特点

四、隧道窑的原理与结构

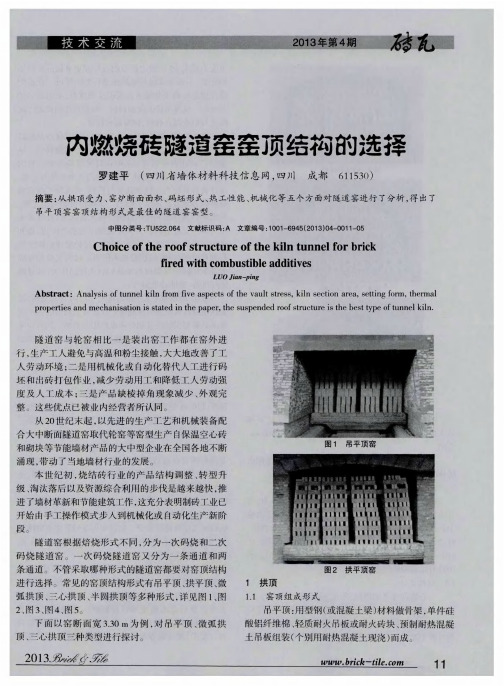

平顶窑

平拱顶

吊挂式窑顶

(2)拱顶

拱顶的优点是,结构严密、 坚固,节约钢材,投资少。 缺点是,窑顶要用重质耐 火砖砌筑,蓄热大,且窑 顶下空隙高度大,易造成 气流分层。拱顶窑一般均 为现场砌筑。 拱顶有单心拱、双心拱和 三心拱几种型式。

五)窑体膨胀缝与密封构造 (1)窑体膨胀缝 膨胀缝的宽度与砌筑材料的线膨胀系数、冷、 热面平均温度及该段窑体的长度有关。 膨胀缝的宽度往往是固定的,一般20~ 30mm。 在温度较低的预热带和冷却带,每隔3~4米 设一条;而在温度较高的烧成带则每隔2~3 米设一条。 膨胀缝的砌筑,上下应留成弓字形,内,外 层应互相错开成封闭式,以保证窑体的密封 性良好。

主要优点是: (1)传热快速,烧成周期短,单位容 积产量大,单窑产量高。 (2)窑内温差小,产品质量高。 (3)连续性强,易于自动化。 (4)节能。

隧道窑结构 隧道窑主要由以下五个部分组成:窑体、 窑车、燃烧系统、通风系统、附属设备 及电控仪表。

1、窑体

层号

厚度mm

材料名称

体积密度kg/m3

1

2 3 4 5

126

126 126 116 75

硅线石质砖

轻质高铝砖 轻质粘土砖 硅藻土砖 隔热板

2400

1050 800 450 375

6 126 800 轻质粘土砖 传统型隧道窑的窑体材料及厚度(烧成带,内壁温度1250℃)

现代陶瓷隧道窑由于窑墙不承受荷重,可以 彩优质耐火隔热材料取代传统窑墙耐火砖层 和保温砖层,在同样热阻的条件下,使窑墙 厚度和每平方米窑墙的质量均大大下降。目 前有组合型和全耐火纤维型两种结构形式。 应当指出,隧道窑内壁温度沿长度变化很大, 组合型和全耐火纤维型窑墙,在使用温度不 同的各区段内,各种材质及其衬砌厚度,均 应根据使用温度和传热利算确定。

陶瓷窑炉及设计 第一章隧道窑 第二节隧道窑的工作系统和结构(1)

墙体上孔洞砌筑方法 (a)宽度小于250的孔洞砌筑方法;(b)宽度小于450的孔洞砌筑方法

SUST

陶瓷窑炉与设计----第一章 隧道窑 圆形墙错缝与直形墙错缝方法相同,圆形墙应按中心线砌筑

圆形墙的错缝砌法

SUST

陶瓷窑炉与设计----第一章 隧道窑

砌体检查方法 (a)水平度检查方法,(b)倾斜度检查方法,(c)垂直度检查方法

SUST

陶瓷窑炉与设计----第一章 隧道窑

在砌筑工作中有停歇时,不允许留垂直的缺口,应按图留 成阶梯或退台状。

墙体阶梯形退台砌筑方法

SUST

陶瓷窑炉与设计----第一章 隧道窑

炉墙为两种或两种以上砖砌筑:

每一种砌体必须单独砌筑,犹如一堵单墙。 内外墙互相咬砌的砌筑层

窑

名

焙烧卫生陶瓷明焰隧道窑 焙烧卫生陶瓷隔焰隧道窑 焙烧釉面砖素烧明焰隧道窑 焙烧釉面砖釉烧明焰隧道窑

焙烧锦砖明焰隧道窑

各带长度比例% 预热带 烧成带 冷却带 32~34 18~20 46~48 34~38 20~22 44~46 36~44 16~22 32~40 30~32 15~20 46~50 40~50 17~20 32~40

SUST

陶瓷窑炉与设计----第一章 隧道窑

窑顶用材料: 内衬耐火砖 中间隔热砖, 粉状或粒状 隔热材料之上,用一些粉状或粒状的材料填平上部, 硅藻土、粒状高炉矿渣,废碎耐火砖等 红砖 外表的整齐和便于人行走,上面平铺一层红砖。

SUST

陶瓷窑炉与设计----第一章 隧道窑 窑内温度在1300℃以下:

陶瓷窑炉与设计----第一章 隧道窑-结构

内燃烧砖隧道窑窑顶结构的选择

皿 皿 皿 皿 I _ l I r i J l i i 皿 I 皿 皿 皿

-

皿 皿 皿 Ⅱ l 1 1 I j l 1 1 ¨l Ⅱ 皿 皿 Ⅱ _

皿 皿 皿 皿 l l i i i I i l I I l Ⅱ 皿 血 Ⅱ

皿 Ⅱ Ⅱ Ⅱ l l l l l l I l l l Ⅱ l 皿 Ⅱ Ⅱ

l

血 Ⅱ 皿 皿 l l l l l l l l l 】 皿 l 皿 Ⅱ 皿 I

丌r r T 丌 T T r 『 r T r r r I I I I 1 l I l l I T l r r r T 丌r 1 几r T r

_

1 . 7 0 1 T I ( 码坯高 1 4 行普通砖 ) 的并 列 式 一 次 码 烧 隧 道 窑, 以此 为 例 进 行 分 析 , 看 哪 一 种 窑 顶 结构 形 式 的断 面 面积 最 佳 。 吊平顶 窑 : 经 计算 S =5 . 6 1 m , 见图6 。

l

2 窑炉 断 面面积 ( S) 假设 : 某厂有一座 断面宽度 3 . 3 0 m、 设 计 高 度 为

皿 Ⅱ r r r r 皿 l l l I l I l l l l 皿 l Ⅱ Ⅱ 皿

_

n w 皿 卫 口 I 皿 I I l f I I I I J I 皿 I 皿 fi r 皿

运行 。

●_—

—

。__—

—

l

l

_ _ ——

。 _ _ —— _ _ — —

血 Ⅱ 皿 皿 l l l l l l l l l l 皿 l Ⅱ 皿 皿 Ⅱ 皿 Ⅱ 皿 l l l l l l l l l I Ⅱ J 皿 Ⅱ Ⅱ

]

微 弧 拱 顶 窑

隧道窑窑墙的结构

隧道窑窑墙的结构发布日期:2012-05-11发布日期:2012-05-11 来源:中国窑炉网浏览次数:293窑墙是窑体的重要组成部分,它对于窑的寿命、投资、燃料消耗以及操作控制都会产生很大影响。

选用合适的窑墙厚度对降低窑的燃料消耗,改善劳动条件和延长窑体寿命都有很大的意义。

窑墙厚度是根据使用温度和砌筑要求来决定的。

预热带和冷却带由于窑内温度低,窑墙可以稍薄,烧成带和靠近烧成带的预热带和冷却带则宜采用轻厚窑墙。

窑墙通常由三层组成:最内层位耐火材料,根据窑内温度决定,耐火材料的外层为保温层,由各种轻质保温材料构成。

所选取的轻质材料即要绝热保温又要保证长期的安全使用而不损坏。

最外层为建筑砖或黏土砖,用以保护轻质保温材料不损失。

目前在某些新型窑中已采用大型绝热板,外敷以薄金属板,作为窑墙的最外层。

保温层的厚度对窑墙的厚度起决定作用。

因此它决定了隧道窑损失的大小,而且也影响投资多少。

保温层增厚可以减少窑墙散热损失,但却增加了基建投资和砌筑维修费用,反之则可以减少投资费用而增加散热损失,因而出现了一个”经济厚度“的概念。

显然,窑墙的经济厚度是一个受燃料、材料价格和隧道窑使用年限影响的不断变化的数据,为了节约能源和延长窑炉使用寿命,窑墙厚度设计方面出现了提高热阻的趋势,近年来研究出一些保温性能好、耐高温的新型轻质保温材料,如各种耐火纤维及其制品、空心球及其制品等等。

某些新型轻质材料不仅可以做保温材料用,而且可以直接用作隧道窑内衬,这样可以大大降低窑墙的重量和厚度,简化窑墙砌筑,节约燃料,然而,轻质保温材料的强度一般都较低,在采用它们直接作为内衬或大量使用作为保温材料情况下,在窑炉的结构上应有适当的考虑。

分享至:更多下一篇:隧道窑的窑顶结构。

隧道窑余热锅炉的设计结构合理及热效率

隧道窑余热锅炉的设计结构合理及热效率

隧道窑余热锅炉的设计结构合理及高热效率主要得益于以下因素:

1. 结构:该锅炉的结构设计紧凑、合理,能够化地利用空间,使传热面积不浪费,锅炉体积小,重量轻,安装方便。

同时,其受热面布置方式能有效应对烟气流动特性,确保烟气能够充分接触受热面,传热效率高。

炉内设置的多个烟气转弯处,使烟气能够均匀传热,避免局部过热现象。

2. 受热面:隧道窑余热锅炉的受热面较大,能够充分吸收高温烟气的热量。

同时,烟气-水换热充分,不会出现受热面堵塞现象,确保了锅炉的热效率。

3. 保温:锅炉的保温性能良好,能够减少热量散失,从而提高锅炉的热效率。

4. 运行环境:在隧道窑的运行过程中,窑炉产生的废气温度较高,热量利用价值高,为余热锅炉的设计提供了良好的工况条件。

总的来说,隧道窑余热锅炉的设计充分利用了隧道窑的高温废气,结构设计紧凑、合理,受热面布置及保温性能良好,都大大提高了余热锅炉的热效率。

此外,科学合理的结构设计、较高的换热效率以及良好的保温性能等因素也进一步保障了余热锅炉的热效率。

在实际使用中,该锅炉的热效率通常能达到85%以上。

隔热密封效果好的隧道窑顶结构[实用新型专利]

![隔热密封效果好的隧道窑顶结构[实用新型专利]](https://img.taocdn.com/s3/m/e9ac9d9f970590c69ec3d5bbfd0a79563c1ed4f5.png)

专利名称:隔热密封效果好的隧道窑顶结构专利类型:实用新型专利

发明人:朱军,朱慧,王辉宇,朱卫国

申请号:CN202122124863.8

申请日:20210904

公开号:CN216159632U

公开日:

20220401

专利内容由知识产权出版社提供

摘要:本实用新型公开了隔热密封效果好的隧道窑顶结构,包括窑顶安装板,所述窑顶安装板底壁卡合连接有若干均匀排列的第一窑顶砖和两个第二窑顶砖。

所述第一窑顶砖包括第一砖体,所述第一砖体位于卡槽内,所述第一砖体两侧壁均开设有第一安装槽和第二安装槽,所述第一安装槽内壁和卡钩滑动连接,所述第二窑顶砖包括第二砖体,所述第二砖体靠近第一砖体一侧开设有第三安装槽和第四安装槽,所述第三安装槽内壁和卡钩滑动连接。

本实用新型保证隧道窑顶部不会因为局部破损导致塌陷,增加了窑顶结构强度,且第一窑顶砖和第二窑顶砖安装在窑顶安装板下方,能够增加窑顶密封性和耐高温性,并针对破损位置进行及时更换。

申请人:东台市圣德尔耐热材料有限公司

地址:224213 江苏省盐城市东台市时堰镇九龙村一组

国籍:CN

代理机构:北京科亿知识产权代理事务所(普通合伙)

代理人:汤东凤

更多信息请下载全文后查看。

碳化坦隧道窑的结构和工作原理

碳化坦隧道窑的结构和工作原理最近在研究碳化坦隧道窑的结构和工作原理,发现了一些有趣的东西,今天就来和大家好好聊聊。

你们有没有见过那种长长的、像隧道一样的建筑呀?碳化坦隧道窑就有点像那种长长的隧道呢。

先来说说它的结构吧。

它基本上是个长长的、窄窄的通道,有点像咱们城市里长长的地下通道似的。

这个隧道窑主要由窑体、窑车、燃烧系统、通风系统还有温度控制系统这些部分组成。

窑体啊,就像是这个长长的隧道的墙壁,它得足够坚固来承受窑内的高温呢。

窑车呢,就好比是在这隧道中来回跑的小推车,它是用来放那些要被碳化的材料的,就像我们把菜放在小推车上送去厨房一样。

说到这儿,你可能会问,那这东西到底是怎么工作的呢?这就要说到它的工作原理啦。

大家都知道烤红薯吧,红薯放在火边慢慢烤,最后变得香香脆脆的。

我们的碳化坦隧道窑就像是一个超大型的烤红薯的地方,只不过它烤的不是红薯,而是那些需要碳化的材料。

它的燃烧系统就好比是生火的地方,负责产生热量。

当燃烧产生的热空气吹进窑内的时候,就像是一阵热风吹过隧道似的,热空气会均匀地包围着窑车上的材料,使得这些材料在高温的作用下慢慢发生碳化反应。

这里面呢,通风系统也超级重要。

就像咱们房间里需要通风一样,窑内也得通风才好。

通风系统就像是窑内的小风扇,可以把燃烧产生的废气排出去,再把新鲜的空气换进来。

这样既保证了窑内有足够的氧气供燃烧,又可以让碳化反应顺利进行。

再说说温度控制系统。

这东西可就像是窑内的一个小管家一样。

咱们烤红薯的时候也不能火太旺或者太弱呀,碳化材料也是这个道理。

温度控制系统会时刻检测窑内的温度,如果温度太高了,它就像个贴心的小助手,让燃烧系统减弱一点,如果温度太低了,就想法子让燃烧更旺一些。

谈到这里,我就想起我当初刚开始接触这个碳化坦隧道窑的时候,特别困惑它怎么能让那么多的材料都均匀碳化呢?后来我就想象它就像一个超级大的烤箱,烤箱要是热力都不均匀的话,肯定烤不好东西对吧?这个窑也是一样,如果哪里热哪里不热,那就会有的材料碳化过头,有的还没碳化好。

论轮窑改造成隧道窑

论轮窑改造成隧道窑轮窑改造成隧道窑,首先要考虑用什么方式,其次要对原轮窑进行最大限度的利用,同时要做到操作简单、性能稳定、劳动强度减低、生产效率提高适应多种产品等。

轮窑改造成隧道窑有多种方案,到底采用哪一种方法,是必须慎重考虑的问题。

将一般轮窑与隧道窑做比较,根据它们的烧成原理、窑型、结构形式、操作方法,就可以看出一般轮窑能不能改造成合格的隧道窑,实现轮窑改造成隧道窑的工作。

1 从烧成原理看轮窑改造成隧道窑的可行性从烧成原理来看,无论是隧道窑还是轮窑,两者都是通过燃料燃烧生产的热量,将窑内的温度升高到坯体烧成所需要的温度。

在烧成温度时,坯体内的各种组分发生物理变化、化学变化、物理化学变化和矿物化学变化。

经过这一系列的变化,坯体由进窑时温度较低、耐久性较差、不耐雨、耐水的生坯变成了具有较高强度、不拍风吹、日晒、雨淋,耐久性、抗冻性都很好,符合建筑要求的成品砖。

在烧成过程中,两者都具有明显的“三带”出现,这“三带”分别是预热带、焙烧带、冷却带。

预热带主要是物理变化,坯体在预热带预热时:首先排出了其中的干燥残余水分;其次排出了矿物内部的化学结合水。

同时,矿物中的低燃点有机可燃物在预热带也被依次燃烧掉,部分具有挥发性质的物质,也会随着干体被加热而从坯体中挥发出去。

经过这一系列的变化后,就是预热带的升温过程,为达到烧成温度做前期准备。

焙烧带的主要作用是使坯体中的各种变化得以完成,燃料燃烧产生的热量不但将焙烧带的坯体加热到烧成所需要的温度,同时也将焙烧带的反应产物和空气加热到烧成温度。

焙烧带温度维持在原料烧成所要求的温度,坯体不间断地吸收高温气体传递给自己的热量,使本身的温度保持在各种反应进行时的温度点,把生坯烧成熟砖。

在冷却带,窑内主要进行的也是物理变化,但它的作用与预热带有很大区别,它是一个具有一定速度的降温过程,当坯体进入冷却带后,它与冷空气相遇,将自身的热量传递给空气,温度下降,在温度达到熔融物的熔化状态时,其中的液态熔融物开始固化,逐渐变成固体。

如何用好隧道窑

保护窑车和改善劳动条件。

之一。如在隧道窑的检查坑道的检查坑道设置挡 冷风被加热,增加热能消耗;(3)增大排烟风机的负

板、车底闸、强制鼓风和抽风等办法,使窑车上下(窑 荷,削弱了对窑道的抽力,给调整带来难度,窑内零

道内和窑底)气压达到平衡,以减少漏出热气和吸 压点难以控制。

入冷气,确保窑内压力制度稳定和减少热损失,并

如烧成带与冷却带正压过大,造成火焰或热气

点向预热带方向移动大于 3.6m 时向窑内进车,并反

要解决气体分层问题,就应努力使“层流”向

复如此做法,会导致零压点向预热带大幅度偏移; “湍流”转变。实践证明,采取各种动力措施,扰乱

其二是,当最高温度点向预热带方向移动小于 3.6m 气流可以促使温度均匀。这些措施包括设置气幕,

时向窑内进车,并反复如此做法,会导致零压点向 安装循环风机,使气流发生局部横向循环等。

2 努力降低系统阻力损失 系统阻力损失越大,电量消耗越多。不但要增

加动力设备的能力,增加生产成本,而且限制了窑 的产量。降低系统阻力损失意味着节约电能。

降低系统阻力可采用以下措施: (1)坯垛码得规范。窑内坯垛码得规范,通道畅 通,其长度方向阻力仅约 8~10Pa/m;如果坯垛码得 不规范,通道不通畅,其长度方向阻力将成倍增加。 坯垛适当稀码则空隙大、阻力小,在同样抽力下,有 利于气体流过,可以快速烧成。 (2)选取适当流速。流速大,则摩擦阻力和局部 阻力都相应增大;流速小,如要保持既定的产量,则 会增大投资。应选取适当流速,一般用风机排烟时 的流速取 8~12m/s。 (3)对运行中的隧道窑,要经常清除烟道内的积 灰,在地下水位较高的地区,要防止烟道内积水。 (4)当烟道断面需要变化时,应用逐步变化代替 突然变化,用圆滑转弯代替直角转弯,用缓慢转弯 代替急转弯,以减少不必要的阻力损失。 (5)使管路光滑些可以减少摩擦阻力系数。 (6)尽量缩短管道长度。 3 控制好零压点的位置 零压点是指窑内气压与大气压相等(即相对压 差为零)的位置。隧道窑的零压位置常以零压窑车 表示。 控制好零压点的位置,是正确执行窑内压力制 度和温度制度的必要条件。 如果零压位置向预热带偏移,势必造成:(1)坯 体在预热带升温过急,导致坯体开裂;(2)致使烧成 带正压加大,热损失增加。 如果零压位置向冷却带偏移,势必造成:(1)预 热带负压加大,向窑内漏入冷空气增多,窑内冷热 气体分层加剧,坯体预热不均,当这些坯体进入焙 烧带焙烧时,烧成废品率增加;(2)产品得不到充分

隧道窑结构原理及工作系统

隧道窑结构原理及工作系统隧道窑是烧结砖瓦工业最主要的一种连续式烧成设备,近年来,采用高效节能的隧道窑成为砖瓦工业节能的主要措施之一。

一、隧道窑型式及结构隧道窑,顾名思义,是形状类似于隧道的窑,其主体为各种建筑材料、耐火材料、保温材料砌筑构成的密封的、能够经受高温烘烤的隧道,砖瓦坯体在窑车上依次通过隧道,同时在适宜的热工制度下加热、焙烧、冷却,最终获得性能稳定的砖瓦制品。

1.隧道窑型式烧砖隧道窑经历几十年的发展,出现过好多形式的窑型,各种窑型都具备自身的特点和优势。

根据原料性能,从工艺上一般把烧结砖瓦的隧道窑分为两类,一类是一次码烧隧道窑,另一类为二次码烧隧道窑。

(1)一次码烧隧道窑所谓一次码烧隧道窑,就是将湿砖坯一次码到隧道窑的窑车上,窑车依次经过隧道干燥室和焙烧窑,完成砖坯的干燥、烧成两个生产环节,中间再不需要二次码运。

早期的一次码烧隧道窑是由隧道干燥室衍变而来,其断面小,长度短,产量小,多条组成一组。

由于该种隧道窑的投资相对较小,使用设备简单,功率消耗较少,在上世纪五、六十年代有一定的市场。

但这种窑生产过程不太稳定,操作难于掌握,生产出的产品质量不太好,成品率不高,现在已经很少使用。

近几年,隧道窑一次码烧技术在新建砖瓦企业得到了广泛的应用,但这时的一次码烧窑和原来的一次码烧隧道窑已不可同日而语,有了很大的变化。

这不仅依靠码车设备的技术进步。

也是隧道窑测控技术和烧成技术提高的表现。

一次码烧隧逍窑常用的有两种方式,一种是隧道窑和隧道干操室结构完全分开,二者可以“一”字型布置,也可以平行布置,窑车凭借运转系统连续进出干燥室和隧道窑。

另一种是干燥和烧成共用一条隧道,二者结构是一体的,窑上设干燥和烧成两套工作系统,在适当的部位用气流或门将干燥段和烧成段分开。

(2)二次码烧隧道窑二次码烧隧道窑是成型的湿坯先进行干燥,干燥好的干砖坯再码到窑车上进行烧成。

湿坯干燥采用小断面隧道干燥室或其他干燥方法。

干燥时要码一次湿坯,干燥好后干坯需要再次码放到窑车上。

浅析VH、VG高效节能隧道窑结构特点及技术优势doc

浅析VH、VG高效节能隧道窑结构特点及技术优势我国砖瓦工业隧道窑应用已有几十年历史,从半圆拱顶、三心拱顶隧道窑发展到大、中断面的平顶隧道窑,其热工性能逐步改善,但其造价也不断增大。

论其优缺点,半圆拱顶及三心拱顶隧道窑结构简单,寿命长,但存在窑体上下温差大,窑顶空间大且利用率低,码窑不方便,热能损失大,产品质量差异大等缺点。

而平顶隧道窑其温差小,空间利用率高,易于机械码窑,产品质量较好,热耗也较小,但结构复杂,寿命较短,造价高。

窑炉设备的性能主要取决于窑炉结构与烧成技术,窑炉结构是根本,烧成技术是保障,二者相互依存,缺一不可。

窑炉的创新主要就是围绕窑炉结构的改进和技术的创新。

安徽省鸿福新型建材科技有限公司研制开发的VH(微拱型)、VG(微弧挂顶型)高效节能隧道窑是介于半圆拱、三心拱拱顶隧道窑和平顶隧道窑间的隧道窑,VH、VG拱顶弧度较小,它们均吸收了半圆拱、三心拱拱顶隧道窑和平顶隧道窑的优点,热工性能较好,温差小,窑体结构简单,寿命长,产品质量好,产量高,热耗低,造价接近于半圆拱隧道窑,并采取了多项技术措施,窑炉性能凸显其优势,是一种经济而理想的高效节能型隧道窑。

一、窑炉结构特点(一)窑顶VH、VG高效节能隧道窑其结构的最大特点之一就是窑顶为微弧型顶,尤其是大中断面时仍为微弧型顶。

微弧型采用的是一大直径圆的一段弧线作为窑顶砌筑结构曲线,其拱矢量(即窑拱水平线中点至窑拱顶端的距离)较小,随着断面宽度的增加,拱矢量也随之有所增加。

拱顶砌体分上下两层:下面一层用异型耐火拱砖砌筑,上面一层用标砖或煤矸石烧结多孔砖、空心砖砌筑;在焙烧带其两层之间加有隔热材料。

拱顶砌体上方空腔可用新型保温隔热材料填充,也可作为“换热空腔”之用:只需在窑体上端开一自然空气吸入孔,另一端与烟热风机连接,即可将其间的低温辐射热换出与焙烧烟气混匀后,输入干燥室用以干燥砖坯。

而VG型隧道窑为上部圆型下部平顶,具有着上述窑型所述窑型的诸多优点,为理想的烧结制品窑型。

隧道窑知识及其工作原理

一、隧道窑的工作原理及其优点隧道窑一般是一条长的直线形通道,两侧及顶部有固定的窑墙及窑顶(顶部有平顶和拱顶之分),底部铺设的轨道上运行着窑车,窑车上装载着烧成产品,依次窑车进车,窑尾出车。

窑体构成了固定的预热带,冷却带,通常称为隧道窑的“三带”。

燃烧产生的高温烟气在隧道窑前端烟囱或在引风机的作用下,沿着隧道向窑头方向流动,同时逐步地预热进入窑内的制品,这一段构成了隧道窑的预热带。

隧道窑的中间为烧成带,在隧道窑的窑尾鼓入冷风,冷却隧道窑内后一段制品,鼓入的冷风经制品而被加热后,再抽出送入干燥窑作为干燥生坯的热源,这一段便构成了隧道窑的冷却带。

烧结砖隧道窑使用的燃料有固体、液体和气体3种不同的燃料。

目前我国大部分隧道窑使用的是固体燃料,也就是煤。

称作内燃烧结,有条件的地方也使用外烧结法,也就是油和气作为燃烧原料。

隧道窑是连续化生产,中间没有间断期,烧成周期短产量大,不受自然天气的影响,节约燃料。

它主要是利用逆流原理工作,因此热利用率较高,与常规轮窑相比热利用率高达50%左右。

隧道窑生产可节省劳力,能改善劳动环境,可减少环境污染,操作简便,装卸产品便于实现机械化。

减轻了工人的劳动强度。

在提高产品质量上,与轮窑相比,减少了工人二次倒运,烧成温度可控可调。

容易掌控其烧成规律,破碎率较低。

隧道窑和窑体内配套设备比较耐用,因为隧道窑与轮窑相比窑内不受急冷急热的影响,所以窑体使用寿命较长,一般在5年内不大修。

隧道窑在占地面积上与相同产量和规格的轮窑相比要少2|3。

隧道窑与轮窑所用砌筑材料和配备设备不一样。

因此,投资造价要高于轮窑,但后期生产成本低于轮窑。

二、隧道窑的种类与结构隧道窑可按内宽、产量、结构、运转自动化程度等各项指标进行分类。

(一)按隧道窑的断面宽度分类可分为3.0m,3.3m,3.6m,4.6m,4.8m,6.9m,7.3m,9,3m,10.3m等不同宽度的隧道窑。

(二)按窑炉结构分类(1)按窑顶结构可分成拱顶隧道窑,吊平顶隧道窑两大结构。