45 钢 显 微 组 织

金相试样实验报告

篇一:金相试样制备试验报告金相试样的制备一、实验目的(1)了解金相显微试样制备原理,熟悉金相显微试样的制备过程。

(2)初步掌握金相显微试样的制备方法。

二、实验原理金相试样制备金相试样制备过程一般包括:取样、粗磨、细磨、抛光和浸蚀五个步骤。

1.取样从需要检测的金属材料和零件上截取试样称为取样。

取样的部位和磨面的选择必须根据分析要求而定。

截取方法有多种,对于软材料可以用锯、车、刨等方法;对于硬材料可以用砂轮切片机或线切割机等切割的方法,对于硬而脆的材料可以用锤击的方法。

无论用哪种方法都应注意,尽量避免和减轻因塑性变形或受热引起的组织失真现象。

试样的尺寸并无统一规定,从便于握持和磨制角度考虑,一般直径或边长为15~20mm,高为12~18mm比较适宜。

对那些尺寸过小、形状不规则和需要保护边缘的试样,可以采取镶嵌或机械夹持的办法。

金相试样的镶嵌,是利用热塑性塑料(如聚氯乙烯),热凝性塑料(如胶木粉)以及冷凝性塑料(如环氧树脂+固化剂)作为填料进行的。

前两种属于热镶填料,热镶必须在专用设备一镶嵌机上进行。

第三种属于冷镶填料,冷镶方法不需要专用设备,只将适宜尺寸(约φl5~20mm)的钢管、塑料管或纸壳管放在平滑的塑料(或玻璃)板上,试样置于管内待磨面朝下倒入填料,放置一段时间凝固硬化即可。

2.粗磨粗磨的目的主要有以下三点:1)修整有些试样,例如用锤击法敲下来的试样,形状很不规则,必须经过粗磨,修整为规则形状的试样;2)磨平无论用什么方法取样,切口往往不十分平滑,为了将观察面磨平,同时去掉切割时产生的变形层,必须进行粗磨;3)倒角在不影响观察目的的前提下,需将试样上的棱角磨掉,以免划破砂纸和抛光织物。

黑色金属材料的粗磨在砂轮机上进行,具体操作方法是将试样牢牢地捏住,用砂轮的侧面磨制。

在试样与砂轮接触的一瞬间,尽量使磨面与砂轮面平行,用力不可过大。

由于磨削力的作用往往出现试样磨面的上半部分磨削量偏大,故需人为地进行调整,尽量加大试样下半部分的压力,以求整个磨面均匀受力。

铁碳合金平衡组织显微分析

铁碳合金平衡组织显微分析金相试样的制备一、实验目的1.熟悉金相显微试样的制备过程2.了解掌握金相显微试样的制备方法二、概述在利用金相显微镜作金相显微分析时,必须首先制备金相试样,我们在显微镜中所观察到的显微组织,是靠光线从试样观察面上的反射来实现的。

若试样观察面上的反射光能进入物镜。

我们就可以从目镜中观察到反射的象,否则就观察不到。

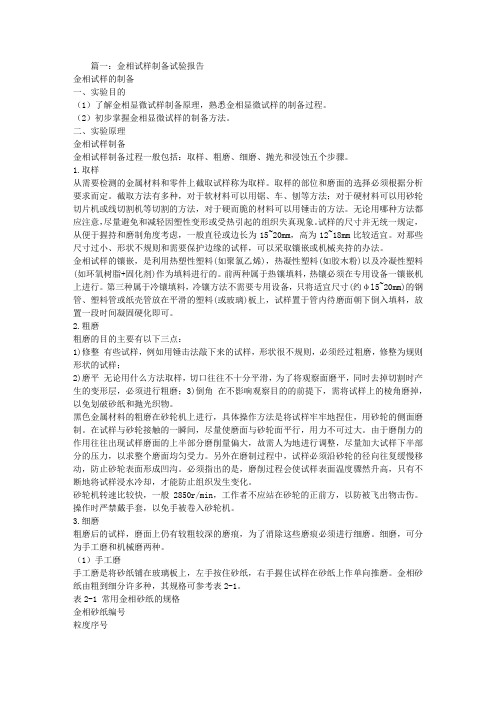

图2-1 光线在不同表面上的反射情况由图2-1所示可见,未经制备的试样的表面相当于无数多个与镜筒不垂直的平滑表面,这是不能成象的。

因此,我们要先把试样观察面制备成光滑平面。

但是光滑平面在显微镜下只看到光亮一片,而不能看到显微组织结构特征,故还须用一定的浸蚀剂浸蚀试样观察面,使某些耐浸蚀弱的区域不同程度地受到浸蚀而呈现微观察的凸凹不平。

这些区域的反射光线被散射而呈暗色。

由于明暗相衬,在显微观察中就能表示试试样磨面组织结构的特征了。

金相试样的制备包括试样的切取、镶嵌、磨制抛光、锓蚀等五个步骤。

1. 取样试样应根据分析目的和要求在有代表的位置上截取。

一般地说,取横截面主要观察:1、试样边缘到中心部位显微组织的变化。

2、表层缺陷的检验、氧化、过滤、折叠等。

3、表面处理结果的研究,如表面淬火、硬化层、化学热处理层、镀层等。

4、晶粒度测定等。

通过纵截面可观察:1、非金属夹杂;2、测定晶粒变形程度;3、鉴定带状组织及通过热处理消除带状组织的效果等。

试样一般可用手工切割、机床切割、切片机切割等方法截取(试样大小为φ12×12mm圆柱体或12×12×12mm的立方体)。

不论采用哪种方法,在切取过程中均不宜使试样的温度过高,以免引起金属组织的变化,影响分析结果。

2. 镶嵌当试样的尺寸太小(如金属丝、薄片等)时,直接用手来磨制很困难,需要使用试样夹或利用样品镶嵌机,把试样镶嵌在低熔点合金或塑料(如胶木粉、聚乙烯及聚合树脂等)中,如图2-2所示。

图2-2 试样的镶嵌(见实验室挂图)3. 磨制试样的磨制一般分粗磨和细磨两道工序。

金相实验报告实验报告范本

过共析钢三种;铸铁又可分为亚共晶白口铁、共晶白口铁和过共晶白口铁三种。

word

..

.

.

实验一 金属材料显微分析的基本方法

一、实验目的:

➢ 了解金相显微镜的构造、原理及使用规则; ➢ 掌握金相显微试样制备的基本操作方法。 ➢ 通过观察,熟悉铁碳合金在平衡状态下的显微组织; ➢ 了解并掌握铁碳合金中的相及组织组成物的本质、形态及分布特征; ➢ 分析并掌握平衡状态下铁碳合金的组织和性能之间的关系。

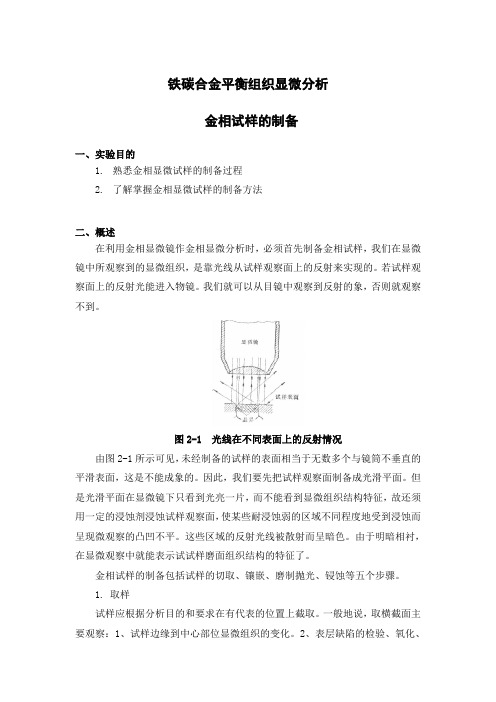

显微镜 观察

word

..

.

.

实验概述:

2.金相显微试样的制备方法

➢ 磨制方法

砂纸平铺在玻璃板上,一手按住砂纸,另一手握住试样,使 试样磨面朝下并与砂纸接触,在轻微压力作用下向前推行磨 制。

磨制以“单程单向”方式重复进行。 在调换下一号更细的砂纸时,应将试样上的磨屑和砂粒清除

干净,并使试样的磨制方向调转90°。

.

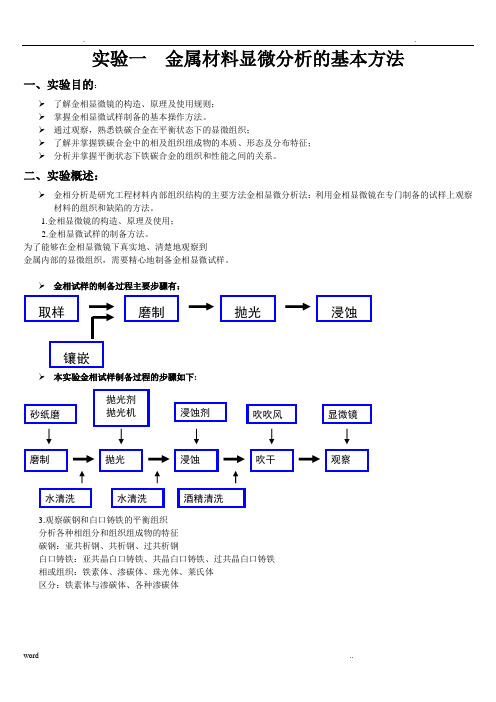

珠光体

9# 共晶白口铸铁的显微组织 变态莱氏体

过共晶白口铸铁的显微组织

一次渗碳体 6# 过共晶白口铸铁的显微组织

铁素体

word

渗碳体 珠光体

渗碳体

莱氏体

..

.

2#

莱氏体

二次渗碳体

珠光体

.

3#

二次渗碳体

珠光体

4#

渗碳体 7#

珠光体

word

5# 珠光体

铁素体 渗碳体

二次渗碳体 8#

莱氏体 铁素体

莱氏体

实验概述:

2.金相显微试样的制备方法

word

..

钢材微观组织图

马氏体

马氏体(martensite)是黑色金属材料的一种组织名称。

马氏体最初是在钢(中、高碳钢)中发现的:将钢加热到一定温度 (形成奥氏体)后经迅速冷却(淬火),得到的能使钢变硬、增强的一种 淬火组织。 最先由德国冶金学家 Adolf Martens(1850-1914)于19世纪90年代在一 种硬矿物中发现。马氏体的三维组织形态通常有片状(plate)或者板条状 (lath),但是在金相观察中(二维)通常表现为针状(needle-shaped), 这也是为什么在一些地方通常描述为针状的原因。马氏体的晶体结构为体 心四方结构(BCT)。中高碳钢中加速冷却通常能够获得这种组织。高的 强度和硬度是钢中马氏体的主要特征之一。 20世纪以来,对钢中马氏体 相变的特征累积了较多的知识,又相继发现在某些纯金属和合金中也具有 马氏体相变,如:Ce、Co、Hf、Hg、La、Li、Ti、Tl、Pu、V、Zr、和Ag-Cd、 Ag-Zn、Au-Cd、Au-Mn、Cu-Al、Cu-Sn、Cu-Zn、In-Tl、Ti-Ni等。目前广 泛地把基本特征属马氏体相变型的相变产物统称为马氏体。

莱氏体

莱氏体(ledeburite) 莱氏体是液态铁碳合金发生共 晶转变形成的奥氏体和渗碳体所组成的共晶体,其含碳量 为ωc=4.3%。当温度高于727℃时,莱氏体由奥氏体和渗 碳体组成,用符号Ld表示。在低于727℃时,莱氏体是由珠 光体和渗碳体组成,用符号Ld’表示,称为变态莱氏体。因 莱氏体的基体是硬而脆的渗碳体,所以硬度高,塑性很差 分为高温莱氏体和低温莱氏体两种。奥氏体和渗碳体组成 的机械混合物称高温莱氏体,用符号Ld或(A+Fe3C)表示。 由于其中的奥氏体属高温组织,因此高温莱氏体仅存于 727℃以上。高温莱氏体冷却到727℃以下时,将转变为珠 光体和渗碳体机械混合物(P+Fe3C),称低温莱氏体,用 Ld'表示。莱氏体含碳量为4.3%。由于莱氏体中含有的渗碳 体较多,故性能与渗碳体相近,即极为硬脆。

脉冲电流处理对45钢组织和力学性能的影响

脉冲电流处理对45钢组织和力学性能的影响钢铁材料因其塑性、韧性、强度以及经济性的特点成为现代社会最重要的基础生产资料,是国家生存和发展的物质基础。

钢铁材料现在的地位迄今为止还没有其他材料可以取代。

九成以上的钢材被用作结构材料,强度和韧性是钢铁类材料最主要的需求,提高钢材强韧性一直是该领域发展的主要方向。

从钢铁材料强韧化机制出发可知,微观组织的精细化及硬相与软相的合理调控,是发展新一代钢铁材料的重要途径。

脉冲电流处理方法为材料提供瞬态高能量的非平衡条件,较快的加热速度(10<sup>4</sup>-10<sup>5</sup>K/s)有利于钢铁材料组织的细化甚至超细化。

优化工艺流程,脉冲电流处理方法可以实现构建材料软硬相间的微观结构和宏观结构。

若可以通过脉冲电流处理实现普通中碳钢的强韧化,将为发展新一代钢铁材料寻找到一种节能高效的工艺新方法,极大降低能源消耗和简化工艺流程,具有极其重要的现实意义。

本文通过对常用45钢采用不同脉冲电流处理新工艺方法,探讨脉冲电流处理方法对45钢的强韧化效果和机理。

优化工艺流程,强化脉冲电流优势,进一步发掘脉冲电流对45钢的强化作用。

与传统热处理相对照,研究马氏体、铁素体、原奥氏体晶粒等微观组织的细化效果及相应的力学性能变化,结合理论分析研究脉冲电流强韧化的作用机制。

本文主要得出以下结论:45钢铁素体/珠光体初始组织经过脉冲电流奥氏体化淬火处理后,与传统淬火相比,原奥氏体晶粒从37μm细化到15μm,马氏体细化,板条宽度细化到150nm,抗拉强度从初始态的637MPa显著提高到1987MPa。

这是由于纳米级碳过饱和固溶体的马氏体具有较高的强度,马氏体的高强度是由固溶强化、时效强化、组织结构强化机制综合作用的结果。

对45钢进行循环多次(N=3)脉冲电流奥氏体化淬火处理,原奥氏体晶粒平均尺寸达到3μm,晶粒得到超细化。

快速冷却后得到小于100nm的马氏体组织,使45钢获得超高强度,抗拉强度达到2600MPa,断裂延伸率为9.8%,强塑积达到25GPa%。

钢的显微组织评定方法课件

钢材的夹杂物评定

01

夹杂物

钢材中的夹杂物是指存在于钢材内部的非金属杂质,如氧化物、硫化物

、硅酸盐等。

02 03

评定方法

通过金相显微镜或扫描电子显微镜观察钢材的显微组织,根据GB/T 10561-2005《钢中非金属夹杂物含量的测定标准评级图显微检验法》 进行评定。

评定结果

根据夹杂物的数量、大小、形态和分布情况,将钢材分为不同的等级, 如高、中、低夹杂物等级别。

04 钢的显微组织评定实践

CHAPTER

钢材显微组织的制备

切割钢材

使用金相切割机将钢材切割成 适合观察的尺寸。

磨平表面

使用金相磨抛机将钢材表面磨 平,以便更好地观察其显微组 织。

抛光处理

使用抛光布和抛光剂对钢材表 面进行抛光,以去除表面划痕 和不平整度。

蚀刻处理

使用蚀刻剂对钢材表面进行蚀 刻,以突出显微组织中的不同

在材料研发中的应用

钢的显微组织是决定其性能的关键因素,通过显微组织评 定可以深入了解材料的内部结构,为新材料的研发提供理 论依据。

在材料研发过程中,通过显微组织评定可以预测材料的力 学性能、物理性能和化学性能,从而优化材料的成分和工 艺参数,提高材料的综合性能。

显微组织评定还可以用于研究不同热处理工艺对材料性能 的影响,为新工艺的开发提供支持。

定量分析

使用图像分析软件对钢材的显微 组织进行定量分析,测量晶粒大 小、面积百分数等参数。

相组成分析

通过衍射斑点或电子衍射花样分 析钢材的相组成,确定各相的晶 体结构和相对含量。

织构分析

使用X射线或电子背散射衍射技术 对钢材进行织构分析,确定其晶 体取向和织构类型。

05 钢的显微组织评定应用

超细不锈钢微丝拉拔过程中显微组织及力学性能

腐蚀液为氯化铁盐酸水溶液 , 三氯化铁 : 酸 : 盐 水

=

5: 0: 0 体 积 比 ) 5 10( 。从 图 1可 以看 到 虽 然 晶

粒大小和分布都非常均匀 , 图 1 、b 但 a l 原料丝的显 微 组织 有 明显 的大 颗 粒 杂 质 、 的偏 析 甚 至 是 裂缝 大 等缺 陷 ; 图 1 从 c的 S M 表 面 形 貌 观 察 中可 以 看 到 E 试样的表面有压痕或孔洞 , 这些缺陷是导致拉伸过 程 中断丝 的最 主 要 的原 因。另 外 从 图 1 还 可 以 c中

看 出经 过拉 伸后 形 成 了大量 的滑 移带 和 明显 的择 优 取 向 , 移带 无法 完 整地 穿 过 整 个 变 形 区 域 从 而使 滑

段来 提 高其强 度 j但 可 以通 过 冷 加 工 硬 化 以及 晶 , 粒 细化来 提 高强 度 , 拉 伸 过 程 中还会 因 为 大 形 变 在 诱 发马 氏体产 生 _ , 而 使 拉 伸 过 程 中各 阶段 的金 4从 J

文 章 编 号 :0 6一 4 4 2 0 ) 2— 13— 5 10 o 6 ( 0 8 0 0 7 0

超 细不 锈 钢 微 丝拉 拔 过 程 中显 微 组 织及 力 学 性 能

许 康萍 , 张 萌

( 南昌大学 材料科 学与工程学 院, 江西 南 昌 3 0 3 ) 30 1

摘 要: 在不锈钢微丝拉拔 过程 中, 当直径小于 2 m后很 容易出现断丝 , 0 为此采用光学 显微 镜 、E X D和万 能 S M、 R

机 械切 削和 熔抽 法 三 类 J后 两种 方 法 主要 用 于 生 ,

1 实 验 方 法

本 实 验所 用 原料 是 来 自不 同厂 家 生 产 的 3 6 L 1

实验一金相显示微镜的基本原理、构造及使用-四川大学

材料科学基础实验指导书实验一金相显微镜的基本原理、构造及使用实验二金相试样的制备实验三铁碳合金平衡组织分析实验四1钢的热处理工艺2硬度计的使用实验五1碳钢热处理后的显微组织观察,2合金钢的显微组织分析实验六铸铁的显微组织分析四川大学制造学院材料成型及控制工程系2014/6/23实验一 金相显微镜的基本原理、构造及使用一、实验目的熟悉金相显微镜的原理、构造,使用和维护,为掌握金相显微分析方法打下理论和实践基础。

二、实验说明金相显微分析是用金相显微镜观察金属内部组织以及微不夹杂物,微裂纹和微小缺陷(这些都是用肉眼、放大镜看不见的,至少是看不清楚的)以分析判断金属材料的治炼,加工工艺的正确性和金属材料性能的优劣。

金相显微分析是材料科学和主要研究手段,所以金相显微镜就成了金相分析的主要工具。

(一)显微镜的基本原理显微镜的光学原理如图1—1所示,光学系统包括物镜、目镜及一些辅助光学零件,物镜和目镜分别由两组透镜组成,对着物质AB 的一组透镜组成物镜O 1,对着人眼的一组透镜组成目镜O 2。

现代显微镜的物镜、目镜都由复杂的透镜系统组成。

物镜使物体AB 形成放大的倒立实象B A ''(称中间象),目镜再将B A ''放大成仍然倒立的虚象B A '''',其位置正好在人眼的明视距离处(即距人眼250mm 处)。

我们在显微镜目镜中看到的就是这个虚象B A ''''。

图1—1 显微镜的光学原理示意图显微镜的主要性质如下:1.显微镜的放大倍数放大倍数由下式来确定:目物目物f D f L M M M =⨯=式中:M —显微镜放大倍数M 物—物镜的放大倍数M 目—目镜的放大倍数f 物—物镜的焦距f 目—目镜的焦距L —显微镜的光学镜筒长度D —明视距离(250mm )f 物、f 目越短或L 越长,则显微镜的放大倍数越大。

在使用时,显微镜的放大倍数就是物镜和目镜的放大倍数的乘积。

45#钢亚温淬火后的组织及性能

45#钢亚温淬⽕后的组织及性能1 绪论⾦属热处理是将⾦属⼯件放在⼀定的介质中加热到适宜的温度,并在此温度中保持⼀定时间后,⼜以不同速度冷却的⼀种⼯艺。

⾦属热处理是机械制造中的重要⼯艺之⼀,与其他加⼯⼯艺相⽐,热处理⼀般不改变⼯件的形状和整体的化学成分,⽽是通过改变⼯件内部的显微组织,或改变⼯件表⾯的化学成分,赋予或改善⼯件的使⽤性能。

其特点是改善⼯件的内在质量。

为使⾦属⼯件具有所需要的⼒学性能、物理性能和化学性能,除合理选⽤材料和各种成形⼯艺外,热处理⼯艺往往是必不可少的。

钢铁是机械⼯业中应⽤最⼴的材料,钢铁显微组织复杂,可以通过热处理予以控制,所以钢铁的热处理是⾦属热处理的主要内容。

另外,铝、铜、镁、钛等及其合⾦也都可以通过热处理改变其⼒学、物理和化学性能,以获得不同的使⽤性能。

在从⽯器时代进展到铜器时代和铁器时代的过程中,热处理的作⽤逐渐为⼈们所认识。

早在公元前770~前222年,中国⼈在⽣产实践中就已发现,铜铁的性能会因温度和加压变形的影响⽽变化。

⽩⼝铸铁的柔化处理就是制造农具的重要⼯艺。

公元前六世纪,钢铁兵器逐渐被采⽤,为了提⾼钢的硬度,淬⽕⼯艺遂得到迅速发展。

中国河北省易县燕下都出⼟的两把剑和⼀把戟,其显微组织中都有马⽒体存在,说明是经过淬⽕的。

1863年,英国⾦相学家和地质学家展⽰了钢铁在显微镜下的六种不同的⾦相组织,证明了钢在加热和冷却时,内部会发⽣组织改变,钢中⾼温时的相在急冷时转变为⼀种较硬的相。

法国⼈奥斯蒙德确⽴的铁的同素异构理论,以及英国⼈奥斯汀最早制定的铁碳相图,为现代热处理⼯艺初步奠定了理论基础。

与此同时,⼈们还研究了在⾦属热处理的加热过程中对⾦属的保护⽅法,以避免加热过程中⾦属的氧化和脱碳等。

⼆⼗世纪以来,⾦属物理的发展和其他新技术的移植应⽤,使⾦属热处理⼯艺得到更⼤发展。

⼀个显著的进展是1901~1925年,在⼯业⽣产中应⽤转筒炉进⾏⽓体渗碳;30年代出现露点电位差计,使炉内⽓氛的碳势达到可控,以后⼜研究出⽤⼆氧化碳红外仪、氧探头等进⼀步控制炉内⽓氛碳势的⽅法;60年代,热处理技术运⽤了等离⼦场的作⽤,发展了离⼦渗氮、渗碳⼯艺;激光、电⼦束技术的应⽤,⼜使⾦属获得了新的表⾯热处理和化学热处理⽅法。

金属材料的显微组织观察

观结构和性能,为优化材料性能提供依据。

02

工艺质量控制

通过对生产过程中的金属材料进行显微组织观察,可以及时发现工艺

问题并采取措施,确保产品质量稳定。

03

失效分析

当金属材料出现失效时,通过显微组织观察可以分析失效原因,例如

检测材料中的裂纹、孔洞和晶界腐蚀等缺陷。

02

金相学的基本原理

金相学的基本概念

重要性

了解金属材料的微观结构和组成对优化材料性能、提高工艺 质量和控制产品质量具有重要意义。通过对显微组织的观察 ,可以揭示材料的内部结构和缺陷,为改进工艺和研发新材 料提供依据。

显微组织观察的方法

金相磨片制备

将金属材料切割成薄片,并进行研磨、抛光和蚀刻等处理,以获得清晰的微观结构图像。

光学显微镜观察

03

金属材料的显微组织

金属材料的晶体结构

单晶结构

金属材料在原子尺度上由规则排列的原子 组成。这些原子按照一定的晶格结构排列 ,形成所谓的单晶结构。单晶结构决定了 金属材料的许多物理和机械性能。

VS

多晶结构

在大多数金属材料中,晶粒无规则地排列 在一起,形成多晶结构。这种结构会导致 材料性能的各向异性,因为不同晶粒的取 向和大小都会影响其性能。

04

金属材料显微组织的观察方法

光学显微镜观察法

适用范围

适用于观察金属材料的显微组织,如钢铁、铝合 金、铜合金等。

工作原理

利用光学原理,通过透镜将金属试样的显微组织 放大,并投影在视野中,以便观察和分析。

主要特点

操作简单,成本较低,适用于一般实验室和生产 现场。

扫描电子显微镜观察法

适用范围

适用于观察金属材料的表面微观形貌和显微组织,如钢铁、铝合 金、铜合金等。

铜射流侵彻后45~#钢穿孔处的微观组织分层研究

铜 射 流 侵 彻 后 4 # 穿 孔 处 的 微 观 组 织 分 层 研 究 5钢

陈 昊 , 钢 陶

( 京理工大学 能源与动力工程学院 , 南 江苏 南京 20 9 ) 104

摘

要 : 了进 一 步 了解金属 动 态塑性 变形 时 的微 观 组 织演 化 情 况 , 文 对射 流侵彻 后 钢 靶 的 为 该

v s g t d S r i s o t e n a e e r t n c a n lw la e c c lt d b s d o a u n h e t ae . tan fa se l e r a p n t i h n e a a u ae a e n me s r g t e i ao l r l i

pat e r t n tesana dtm eauec ag f t lagt e e a db o p re i i— lscdf ma o , t i n p rtr h n eo s e t e p nt t yacp e ts n i o i h r e e r re j

第3 5卷 第 4 期

2 1 年 8月 01

南京 理 工大学 学报

Jun l f aj gU i rt o c neadT cnl y o ra o ni nv s y f i c n eho g N n e i S e o

Vo . 5 1 3 No 4 . Au .2 g 011

的不 同 区域发 生 了不 同类 型的 塑性 变形 , 由此也 引起 了力 学性 能及 微 观结 构的 不 同。

关键 词 : 铜射 流 ; 彻 ; 变 ; 态超 塑性 ; 度 侵 应 动 硬

中图分 类号 : 3 7 5 0 4 .

管线钢显微组织的基本特征

0 前

言

广 泛 引 用 和 接 受 。2 0世 纪 9 0年 代 之 后 , 对 在 X0 10和 X10等 超 高 强度 管 线 钢 的研究 中 , 微 2 对

合金 化 管线钢 组织 结构 有 了进一 步 的认 识 。笔者 主要 对 管线钢 显微 组织 的 主要特 征予 以简要 的分

析 和评述 。

( F ,rn l a i ( B)b ii rt( F n c ua rt( F) Fnl , rf n ye ai caa— Q )ga u r i t G ,a t f re B )a dai l f re A . i l ib eyaa zdbs hrc a b ne ne e i c re i a y t il l c

等学者 对微 合金 化钢 在连 续冷却 条件 下 的显微 组 织进行 了系统 的研 究 , 研 究 成 果逐 渐 为 人 们 所 其

仿晶型 P , F 可勾 画出原奥 氏体 晶界 的轮廓。P F

焊管 . 3 第3 卷第7 .00 月 期 21 年7 ●行 业综 述

・・ 5

管 线 钢 显 微 组 织 的 基 本 特 征

彭 涛 ,高惠临 .

( 西安 石油 大学 材 料科学 与工 程学 院 ,西安 7 06 ) 105

摘 要 :简要介 绍 了管线钢 的概念 和组 织发 展 过 程 , 细论 述 了管线 钢 主要 组 织形 态— — 多 详

外形 而称 为多 边形 铁素体 或 等轴铁 素体 。

P F优先 在原 奥 氏体 晶 界 形 核 , 1为 P 图 F在

长期对管线钢显微组织结构 的研究 , 对管线钢在

不 同微 合金 化和 不 同 T P条 件 下形成 的显 微 组 MC 织有 过 不 同 的理 解 和描 述 。2 0世 纪 9 0年代 , 日

12、钢铁中常见的金相组织

马氏体浮凸

晶界

S20钢 980℃水淬 低碳(板条)马氏体

晶界

板条马氏体晶粒 中的一个领域

20钢1150-1200℃热模锻 42-43HRC,平均晶粒度3.5级

B上

过热组织:板条马氏体+上贝氏体

Mo Cr Ni

Mn

经验数据:

1%C使Ms温度

降低300℃

板条 状M

混合 型M

针状 M

4. 钢中马氏体相变的主要特征

钢铁中常见的金相组织

a. 奥氏体 b. 铁素体 c. 碳化物 d. 珠光体(索氏体、托氏体,球化体) e. 马氏体(淬火马氏体、板条马氏体、针状 马氏体、回火马氏体) f. 贝氏体(上贝氏体、下贝氏体、粒状贝氏 体) g. 莱氏体(低温称为变态莱氏体) h. 魏氏组织

1. Fe-Fe3C平衡相图中有以下那几种固态相变: 铁素体→ 奥氏体 渗碳体→ 奥氏体 铁素体→ 渗碳体 奥氏体→ 高温铁素体 奥氏体→ 石墨 铁素体→ 石墨

铁素体沿晶析出形成魏氏组织

魏氏组织

GCr15钢正火过热,再经840℃淬火 基体为马氏体,在基体上长出粗长

针状分布的碳化物---过共晶魏氏组织

T8工具钢球化不良, JB/T5074-2007评为8级

试分析钢件淬不上火的原因?

(1)钢件加热温度过低,基本未能奥氏体化;

(2)冷却速度不足,低于该钢的临界冷却速度;

类别

形成温度 片层间距 硬度HRC

(℃)

(μm)

珠光体 索氏体

700~670 >0.7 670~600 ≈0.25

22~27 25~33

托氏体

600~550 ≈0.1

33~43

T12钢780℃淬水,淬火马氏体+残 留奥氏体+沿晶分布的黑色托氏体

钢的非平衡组织特征与性能分析

钢的非平衡组织特征与性能分析一、实验目的1.观察常用钢经不同热处理后的显微组织。

2.掌握热处理工艺对钢组织和性能的影响。

3.熟悉常用钢典型热处理组织的形态及特征。

二、实验内容概述碳钢经退火、正火可得到平衡或接近平衡组织,经淬火得到的是非平衡组织。

共析钢过冷奥氏体在不同温度等温转变的组织及性能列于表6-1中。

表6-1各组织的显微特征:1)索氏体(S):是铁素体与渗碳体的机械混合物。

其片层比珠光体更细密,在高倍(700倍以上)显微放大时才能分辨。

2)托氏体(T):也是铁素体与渗碳体的机械混合物,片层比索氏体还细密,在一般光学显微镜下也无法分辨,只能看到如墨菊状的黑色形态。

当其少量析出时,沿晶界分布,呈黑色网状,包围着马氏体;当析出量较多时,呈大块黑色团状,只有在电子显微镜下才能分辨其中的片层(见图6-1);3)贝氏体(B ) 为奥氏体的中温转变产物,它也是铁素体与渗碳体的两相混合物。

在显微形态上,主要有三种形态:上贝氏体是由成束平行排列的条状铁素体和条间断续分布的渗碳体所组成的非层状组织。

当转变量不多时,在光学显微镜下为与束的铁素体条向奥氏体晶内伸展,具有羽毛状特征。

在电镜下,铁素体以几度到十几度的小位向差相互平行,渗碳体则沿条的长轴方向排列成行,如图6-2。

下贝氏体是在片状铁素体内部沉淀有碳化物的两相混合物组织。

它比淬火马氏体易受浸蚀,在显微镜下呈黑色针状(如图6-3)。

在电镜下可以见到,在片状铁素体基体中分布有很细的碳化物片,它们大致与铁素体片的长轴成55~60o 的角度。

粒状贝氏体是最近十几年才被确认的组织。

在低、中碳合金钢中,特别是连续冷却时(如正火、热轧空冷或焊接热影响区)往往容易出现,在等温冷却时也可能形成。

它的形成温度范围大致在上贝氏体转变温度区的上部,由铁素体和它所包围的小岛状组织所组成。

4)马氏体(M ):是碳在aFe 中的过饱和固溶体。

马氏体的形态按含碳量主要分两种,即板条状和针状(如图6-4、6-5所示)图6-1 托氏体+马氏体 图6-2 上贝氏体+马氏体图6-3 下贝氏体 图6-4 回火板条马氏体板条状马氏体一般为低碳钢或低碳合金钢的淬火组织。

45钢回火后的组织

45钢回火后的组织

45钢回火后,组织表现为褐色和淡紫色,其中褐色多表现在内部,周边则涂有微紫色,其中褐色组织是由半实验室光学显微镜下可以看

到的小区域构成的。

由于45钢回火温度不高,晶体大小无明显改变,

但随着回火温度的升高,细观晶体组织形态发生了一定变化。

其中构

造元素主要有:纤维晶粒、等晶粒形态的奥氏体样式组织、矩形晶粒

及细小的枝晶等;晶间元素主要有:粗杂质颗粒和晶界枝晶。

组织包

括晶粒细小的轴向排列形式的纤维晶粒;大量的较细而密集的晶界枝

晶和粗杂质颗粒,均为柱状组织。

晶粒组织尺寸学上表现为晶粒细小,大多数晶粒尺寸在5-10μm

之间,平均晶粒尺寸为7-8μm;晶界枝晶颗粒均匀分布在晶粒周围,

大小为0.02-0.015μm ,晶界间隙在0.05-0.07μm左右;杂质颗粒尺

寸较大,大多数为1-2μm,极少数达到4μm以上。

晶粒形状为纤维形、棒状形和锥状形等;晶界颗粒形状主要为球形,杂质颗粒主要为混杂

矿物颗粒。

45钢在回火后,晶界和杂质颗粒应力会受到极大的影响,晶界和

枝晶粒在回火后可能出现脱粒现象。

此外,回火还会引起45钢相组成

的改变,使得枝晶及合金颗粒在晶粒间形成隔热果,从而提升钢的机

械性能。

终轧温度和晶粒度对非调质钢JGF45V冲击功的影响

第42卷第3期2021年6月特殊钢SPECIAL STEELVol.42.No.3June 2021 •67 •终轧温度和晶粒度对非调质钢JG F45V冲击功的影响韩怀宾^’3宋建锋3王清波3白瑞娟3王维2’3虞学庆3(1东北大学轧制技术及连轧自动化国家重点实验室,沈阳110819;2河南省特殊钢材料研究院有限公司,济源459000;3河南济源钢铁(集团)有限公司,济源459000)摘要对非调质钢JGF45V终轧1000 t热轧态和860 X:正火态冲击功试样进行金相分析和扫描电镜分析,得出晶粒度是影响非调质钢JGF45V室温冲击功的重要参数。

通过终轧温度由1000 T降低至900 ~930 t,冷却 速度为0. 3丈/s的工艺试验,晶粒度级别由5提高到7,室温U型冲击功由32 J提高到&55 J。

关键词非调质钢J G F45V冲击功晶粒度终轧温度冷速Effect of Finishing Rolling Temperature and Grain Size on Impact Energy of Non-Quenched-Tempered JGF45V SteelH a n Huaibin1'2'3,Song Jianfeng3,W a n g Qingbo3,Bai Ruijuan3,W a n g W e i23 and Y u Xueqing3(1 State Key Laboratory of Rolling and Automation, Northeastern University, Shenyang 110819;2 Henan Special Steel Advance Materials Research Institute Co Ltd, Jiyuan 459000;3 Henan Jiyuan Iron &Steel (Group) Co Ltd, Jiyuan 459000)Abstract The impact energy samples of non-quenched-tempered steel JGF45V hot-rolled state by finishing rolling at 1000 T! and normalized state by normalizing at 860 X.are analyzed by metallography and scanning electron microscope. It is obtained that grain size is an important parameter affecting room temperature impact energy of non-quenched-tempered JGF45V steel. Through process test of decreasing the finishing rolling temperature from 1000 to 900 〜930 Tl with the cooling rate being 0. 3 X l/s, the grain size rating of steel increases from 5 to 7, and the room U-shaped impact energy increases from 32 J to ^55J.Material Index Non-Quenched-Tempered JGF45V Steel, Impact Energy, Grain Size, Finishing Rolling Temperature, Cooling Rate非调质钢是通过微合金化、控轧、控冷等方法,取消调质处理,性能达到调质钢要求的一种优质结 构钢[1],活塞杆是用来支撑活塞做功的连接部件,是一种运动较为频繁和技术要求较高的运动部件[2]。

【doc】时效处理对Custom455钢性能和组织的影响

时效处理对Custom455钢性能和组织的影响2001年6月第l7卷第2期陕西工学院JctmaalShaanxiInstituteof1讪nol0June.2001vd.17No.2[文章编号]1002—3410(2001)02—0035一o4时效处理对Custom455钢性能和组织的影响张鸿翔,李春阳,耿香月(天津大学材料学院,天津300072)[摘要】对马氏体时效不锈钢Custom455时效过程中发生的组织转变进行分析研究,在组织转变研究的基础上对Custom455时效赴理后钢中的组织鳍构与力学?拄能的关系做出了理论上的解释.结果表明,56o℃时效时试钢的机械性能最佳.从而确定了该马氏体时效不静钢制作弹簧的最佳时效工艺为:580℃2h时效处理.经此处理后,弹簧县有优良的综合机械性能以及良好的耐腐蚀性能.[关键词】马氏体时效不镑钢;组织转变;时效[中图分类号】TG142.41[文献标识码】A制动装置是保证各种车辆安全运行,避免出现交通事故的关键部件.火车的刹车系统采用汽动,每列火车有两台空压机轮流供给所需的压缩空气.为保证万元一失,在火车运行期间始终有一台空压机满负荷运转,保证需要时有足够高的制动压力.气阀是空压机的核心组件,主要由弹簧,阎片,缓冲片,发阀座等组成.其中弹簧和阀片要承受交变弯曲应力,冲击震动及磨损,是主要易损件.气阎中的弹簧为异型片簧.具有弹性特性好,气流阻力小,温升低,摩擦小,节省弹性材料等优点.但其结构较复杂,加工成型较困难.过去我国机车用阀簧一直从美国进口,所用材料为高强度不锈弹簧钢.从1998年开始由国内自行生产,所用材料为1Cr18Ni9Ti和0Crl5Ni7Mo2Al.天津大学弹簧厂受有关厂家委托.使用0Crl5NiTMo2AI钢生产阀簧.但效果不够理想.后经北京钢铁研究总院同志介绍,使用了Custom455钢.Custom455钢是在OCrl5Ni7M02Al基础上发展起来的马氏体时效不锈锕.此锕在国内尚未批量生产,北京钢铁研究总院建议在480"12时效.为此.我们对时效过程进行了测试.1实验材料与方法实验选用北京钢铁研究总院提供的不锈钢Custom455(美国牌号),其主要化学成分如下:O.O3%C,O25%Si,0.25%Mn,11.75%Cr,8.5%Ni.1.2%Ti,2.25%Cuo材料的供应状态为真空冶炼,热轧成板材.冷轧成厚0.5mm,宽200mra的带材.收稿日期:2001—02—19作者简介:张鸿翔(1975一),男.江苏江阴人.天津大学材料学院在读硕士研究生.主要研究方向为金属材料性能改进及金属基复合材料.陕西工学院第17卷马氏体时效不锈钢的热处理工艺.通常只有固溶处理和时效处理两步[11.Custom455钢的热处理工艺为:850—900℃固溶处理4-560℃保温2h时效.时效后进行硬度测试,金相观察及耐蚀性测试的试样尺寸均为3mm×12ram×12mm.疲劳试样为400mm×16mm的带材.2实验结果分析2.1Custom455钢时效后的组织固】罔3为C.sTOm455钢经不同温度时效后在光学显徽镜下的组织照片圈1560~S时效后的光学正微组謦:1000田2800"C时效后的光学正微组织×1000 可以看出,520--560℃时效时,马氏体基体中尚无明显的析出物,但在马氏体基体上已经有r一些细微的变化,这些析出相与基体保持共格状态.此时强度达到最大值.在58013时.板条马氏体基体上弥散分布着细小的析出相.600*(2之后,析出的第二相颗粒逐渐长大.并伴随着马氏体向奥氏体的逆转变.随着时效温度的升高,产生的回复奥氏体的量也增多.到80013时原先时效析出的第二相颗粒开始固溶,在100013时析出相完全固溶.并且晶粒粗大.2.2时效温度对材料硬度的影响图4为不同时效温度下Ct~stom455空冷及水冷的硬度曲线.田31000"C时效后的光学正微组织×100田4硬度——时效温度曲残圈以水冷为例.随着温度不断升高,硬度值上升,至520-'-.,~0"C硬度达到最高值:再随温度第2期张鸿翔,等时效处理对Cusmra455钢性能和组纲的影响-37升高,硬度不断下降,至71O一75O℃出现第一次低谷;再后又略有上升,至100o℃又明显下降.在520--560"C温度范围时效处理,硬度达到最高值.按照时效理论[2_2,马氏体时效钢经固溶处理后形成超低碳过饱和,,Ti等合金元素的固溶体,在室温处于亚稳态,是热力学不稳定组织,发生过饱和原子的偏聚,形成GPI区,GPII区;至520℃形成与母相保持共格关系的,成分结构都与析出相相同的Ni3M(如Ni3Ti等),由于这些相与母相保持共格关系,位错运动至这些质点时受阻.只能以切过_3J的形式通过,形成母相与质点间的界面,增加了界面能,进一步阻碍位错运动,使钢产生强烈的时效强化.由于强度,硬度与材料的疲劳强度有一定的对应关系,一般…4认为弹簧的时效温度应为400--550"12,北京钢铁研究总院提供的温度为480℃.该温度与本实验所得的温度有出入,于是我们将成品簧分别在480℃,520℃,560℃,580℃四个温度进行时效,并在自制的疲劳实验机上进行疲劳实验,480℃时效者仅循环了3万次就断裂,520℃也只工作了5万次,560℃为8万次,而580℃交变次数达到了2×10次,结果较为理想.从硬度曲线来看,480℃时效硬度未达到峰值,表明时效不充分.而580℃时效硬度也已有所下降,说明在此温度加热,析出相共格关系破坏,形成稳定的FezNi,(Ni,Fe)Ti等中间相5导致马氏体过饱和度下降.据资料_5_5介绍,时效温度>550℃,开始出现马氏体向奥氏体的逆转变,也使硬度有所下降.但由于析出的中间相非常弥散,阻碍位错运动,产生弥散强化,硬度下降不算严重.23时效时间对材料硬度的影响实验还对材料在56o℃下进行不同时间的时效处理,得到曲线如图5所示.图5显示,随着时效时间的延长,时效过程不断进行,材料的硬度随之上升,当时效时间超过9O分钟后,Custom455钢的硬度超过其它两者;到120分钟对,硬度达到最大值.继续时效就会导致过时效的出现,使材料硬度下降.因此在回火过程中要避免出现过时效.2.4Custom455钢的耐腐蚀性能实验最后还对材料进行了耐腐蚀测试,所用方法为称重对比法.分别测定C~stora455时饕对同押帅圈5硬度——时效时间曲线田在50%HzSO4水溶液,30%HC1水溶液和3%NaC1水溶液(人工海水)中的失重率,并用2Cr13,1Crl8NigTi成品钢进行比较.这些试验用钢的热处理状态为:Custom455---900*C固溶处理+520~C2h时效;2Cr13--1020"C0.5h淬火+低温回火;1Cr189Ti一1o5O℃固溶处理+6o%冷变形.所用式样尺寸一致,即表面积相同.表1钢在200小时下的重量失重率陕西工学院第17卷据表1的数据可知:在50%H2SO4水溶液中Custom455抗蚀能力比1Crl8Ni9Ti要好;在3%NaC1水溶液(人工海水)中抗腐蚀性一般;在30%HCI水溶液中1Crl8NigTi的抗腐蚀性最好,Custom455与2Crl3相当.由于Custom455钢中添加了,cu.它对还原性酸(50%H2SO4溶液)具有优异的耐蚀性;但它含cr量相对较低,因而在其它两种溶液中的耐蚀性较差.3结论(1)Custom455钢经520--560~E2h时效能获得最大强化,得到最高硬度,但580~E2h 轻微过时效的弹簧疲劳寿命最长.(2)经耐腐蚀实验,说明Custom455钢在还原性~(50%H2SO4溶液)中的抗蚀能力最佳.[1]王笑天[2]侯增寿[3]刘旭云[4]李慧芳[5]刘旭云[参考文献]金属材料学[M].北京:机械工业出版社.1987.180.卢光熙.金属学原理[M].上海:上海科学技术出版社.1990.237.金属热处理原理【M].北京:机械工业出版社,1981.262.萧振荣.沈济万.合金钢及热处理工艺学[M].北京:机械工业出版社,1985.104金属热处理原理[M].北京:机械工业出版社,1981.283. InfluenceofagingonthepropertiesandmicrostructureofCustom455steelZHANGHong-xian_g,LIChun-yang,GENGXiang-yue (InstituteofMaterialScience&TechnologyofTianiinUniversity,Tmaiin300072,Chin a)Abstract:AnanalysisandStudyaremadeOllthestructuraltransformationintheprocessof agn.ngofmaragingCustom455sted.Onthebasis0fthestudy0fthetransformationOfthestruc -ture,therelationshipbetweenthestructttresandmechanicalpropertiesisdiscussed.Theresul tshowsthattherilechanicalpropertiesisex~llentwhenitisat560℃tO580℃,thLlS,theeonelu.sionisdrawnthatthebestaglrigperiodisat560~Eto580~Ewhensprilagsaremadebyram-agi ngstainless.Itisfoundthatthestealhasexcellentmechanicalpropertiesandgoodenrrialonresis- tallCe.Keywords:maraglngstainlesssteelstructuraltran~ormation;aging。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

45 钢 显 微 组 织

45钢是中碳结构钢,冷热加工性能都不错,机械性能较好,且价格低、来源广,所以应用广泛。

它的最大弱点是淬透性低,截面尺寸大和要求比较高的工件不宜采用。

45钢淬火温度在A3+(30~50)℃,在实际操作中,一般是取上限的。

偏高的淬火温度可以使工件加热速度加快,表面氧化减少,且能提高工效。

为使工件的奥氏体均匀化,就需要足够的保温时间。

如果实际装炉量大,就需适当延长保温时间。

不然,可能会出现因加热不均匀造成硬度不足的现象。

但保温时间过长,也会也出现晶粒粗大,氧化脱碳严重的弊病,影响淬火质量。

我们认为,如装炉量大于工艺文件的规定,加热保温时间需延长1/5。

因为45钢淬透性低,故应采用冷却速度大的10%盐水溶液。

工件入水后,应该淬透,但不是冷透,如果工件在盐水中冷透,就有可能使工件开裂,这是因为当工件冷却到180℃左右时,奥氏体迅速转变为马氏体造成过大的组织应力所致。

因此,当淬火工件快冷到该温度区域,就应采取缓冷的方法。

由于出水温度难以掌握,须凭经验操作,当水中的工件抖动停止,即可出水空冷(如能油冷更好)。

另外,工件入水宜动不宜静,应按照工件的几何形状,作规则运动。

静止的冷却介质加上静止的工件,导致硬度不均匀,应力不均匀而使工件变形大,甚至开裂。

45钢调质件淬火后的硬度应该达到HRC56~59,截面大的可能性低些,但不能低于HRC48,不然,就说明工件未得到完全淬火,组织中可能出现索氏体甚至铁素体组织,这种组织通过回火,仍然保留在基体中,达不到调质的目的。

45钢淬火后的高温回火,加热温度通常为560~600℃,硬度要求为HRC22~34。

因为调质的目的是得到综合机械性能,所以硬度范围比较宽。

但图纸有硬度要求的,就要按图纸要求调整回火温度,以保证硬度。

如有些轴类零件要求强度高,硬度要求就高;而有些齿轮、带键槽的轴类零件,因调质后还要进行铣、插加工,硬度要求就低些。

关于回火保温时间,视硬度要求和工件大小而定,我们认为,回火后的硬度取决于回火温度,与回火时间关系不大,但必须回透,一般工件回火保温时间总在一小时以上。

光学放大倍数:100×图号:45-01

浸蚀剂:4%硝酸酒精

材料及状态:45钢

处理:锻造后正火处理

组织及说明:基体组织为片状珠光体+网状、块状铁素体,晶粒度为5~7级,个别是4级。

处理:锻造后正火处理

组织及说明: 图45-01放大。

光学放大倍数:500×

光学放大倍数:100×图号:45-03

浸蚀剂:4%硝酸酒精

材料及状态:45钢

处理:锻造后正火处理

组织及说明:基体为片状珠光体,白色为铁素体,构成网络状分布,晶粒大小极不均匀,大晶粒约为2~3级,细晶粒为8级。

细晶粒聚集分布。

45钢出现上述组织是由于高温保温时间较短、冷却较快所形成的,出现粗大晶粒将会明显降低材料的力学性能;可采用重新加热、延长保温时间后冷却,组织可得到改善,性能也会随之提高。

处理:退火处理

组织及说明:基体组织为珠光体及铁素体。

铁素体沿奥氏体晶界呈网络状分布。

片状

珠光体的体积分数约占基体总体积分数的

55%,由此可以推算出钢中W(C)为45%。

同时,从网络状分布的铁素体可以看出,

此钢退火温度不高;故其晶粒细小。

这种

钢在退火状态下强度是偏低的,为了充分

发挥材料的潜力,通常于采用调质或正火

处理。

光学放大倍数:100×

光学放大倍数:500×图号:45-05

浸蚀剂:4%硝酸酒精

材料及状态:45钢

处理:860~880℃加热保温3h后水冷,600℃+20℃保温4.5h后空冷

组织及说明:片状珠光体及呈白色网状、针状和块状分布的铁素体。

晶粒大小不太均匀,有轻微的魏氏组织。

试样取自一轴类零件的心部。

该轴锻造退火后再经淬火、回火处理。

由于轴

的 截面较大以及45钢的淬透性差,心部实际 上并未得到淬火处理,而是经受一次正火处理。

由显微组织的分布情况可知,心部的加热温度稍有过热,一方面使晶粒大小不均匀;另一方面,在基体组织中出现了轻度的过热魏氏组织。

处理:720℃退火处理

组织及说明:基体为球粒化珠光体及铁素体。

45钢经过720℃长时间退火处理,导致片状珠光体中渗碳体发生球粒化,从而使钢的强度和硬度明显下降,韧性和塑性则显著增加,因此经过上述处理的钢材,适宜于作冷挤压和冷冲压零件的原材料,因为具有这种球化组织的钢材,在冷变形时不易开裂,同时可延长冲模的使用寿命。

光学放大倍数:500×

光学放大倍数:500×

图号:45-07 浸蚀剂:4%硝酸酒精 材料及状态:45钢 处理:810℃退火处理

组织及说明:白色基体为铁素体,其上有呈团块状分布的片状珠光体,并有少量渗碳体呈球状分布。

随着退火温度的升高,一部分球状渗碳体溶入奥氏体;在随后的冷却过程中,至共析反应时,即自奥氏体中析出片状珠光体,极少量未溶解的球粒状渗碳体仍被保留下来。

此组织属不完全退火显微组织;

由于组织中出现片状珠光体,故不宜作冷挤压的零件。

处理:860℃加热保温后淬火

组织及说明:针状淬火马氏体,其针叶大

小中等。

光学放大倍数:500×

光学放大倍数:500×图号:45-09

浸蚀剂:4%硝酸酒精

材料及状态:45钢

处理:860℃加热保温后淬火,600℃回火1h。

组织及说明:基体组织为保持马氏体位向分布的回火索氏体,硬度为28HRC。

本图片为45钢调质处理后的典型组织。

45钢淬火后得到过饱和的a固溶体即淬火马氏体。

它的强度及硬度很高(硬度可达58~60HRC左右),而其韧性及塑性则明显下降。

为了消除淬火时的内应力和组织应力,淬火的工件应及时进行回火处理,当回火温度达600℃时,马氏体则发生分解,析出极细的渗碳体颗粒,从而使基体分解为索氏体组织,此时工件的强度和硬度有所下降,而塑性及韧性则显著提高。

因此,可获得良好的综合力学性能,以适应制造要求强度较高,塑性及韧性也好的机械零件。

处理:热锻形变后直接淬油 组织及说明:基体组织为较粗的中碳马氏体、极少量残留奥氏体,以及沿晶界分布的黑色团状的托氏体,托氏体的体积分数约为5%。

在形变热处理的显微组织中,可允许存在托氏体的体积分数为5%左右。

钢在再结晶温度以上进行压力加工,由压力加工导致塑性变形而引起的加工硬化,可以立即通过再结晶来消除,因此再热加工过程中,金属内部将同时发生加工硬化和再结晶软化,这两个相反的作用,在一般情况下刚好抵消,但有时则不能榨抵,这要视变形的程度和加热温度而定,若变形度大、加热温度低,则由加工变形引起的硬化因素将占优势,反之,则再结晶和晶粒长大占优势,此时由于晶粒长大将使钢的性能变坏。

光学放大倍数:500×

光学放大倍数:500×

图号:45-11 浸蚀剂:4%硝酸酒精 材料及状态:45钢 处理:高频感应加热淬火

组织及说明:基体组织为成排分布的粗大中碳淬火马氏体。

由于高频感应加热温度过高。

致使奥氏体晶粒 迅速长大,淬火后获得成排分布的粗针状马氏体;这种组织将使钢的脆性增大,内应力也较大,在使用时易发生

开裂。