DL/T868-2004焊接工艺评定规程

DL-869火力发电厂焊接技术规程

DL/T 869—2004火力发电厂焊接技术规程1范围本标准规定了电力行业设计、制造、安装和检修火力发电设备的锅炉、压力容器、压力管道、钢结构和在受压元件上焊接非受压元件的焊接工作,以及主、辅机本体和转动部件的焊接修复工作的要求。

本标准适用于碳素钢(碳含量W0. 35%)、普通低合金钢和耐热钢的焊条电弧焊、钨极氩弧焊、熔化极气体保护焊、药芯焊丝电弧焊、氧一乙炔焊和埋弧自动焊等焊接方法。

其他的材料、部件和焊接方法,可参照本标准制定技术要求。

2规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 228-2002 金属材料室温拉伸试验方法GB/T 231.1 金属布氏硬度试验第一部分:试验方法GB/T 3323 钢熔化焊对接接头射线照相和质量分级GB 4191 惰性气体保护电弧焊和等离子焊接、切割用钨铈电极GB/T 4872 纯氩GB/T 5293 埋弧焊用碳钢焊丝和焊剂GB 6819 溶解乙炔GB 11345—1989 钢焊缝手工超声波探伤方法和探伤结果的分级GB/T 12470 低合金钢埋弧焊用焊剂GB 17394 金属里氏硬度试验方法GB 50236-1998 现场设备、工业管道焊接工程施工及验收规范DL/T 675 电力工业无损检测人员资格考核规则DL/T 678 电站钢结构焊接通用技术条件DL/T 679 焊工技术考核规程DL/T 734 火力发电厂锅炉汽包焊接修复技术导则DL/T 752 火力发电厂异种钢焊接技术规程DL/T 753 汽轮机铸钢件补焊技术导则DL/T 819-2002 火力发电厂焊接热处理技术规程DL/T 820-2002 管道焊接接头超声波检验技术规程质技监锅发[1999]154号《压力容器安全技术监察规程》中华人民共和国国家质量技术监督局1999-06-253一般规定3.1 总的要求3.1.1 除相关合同中另有规定的部分外,火力发电机组的焊接工程的施工和验收工作应按本规程的规定执行,对于火力发电厂相关设备部件的修复、技改除应执行《蒸汽锅炉安全技术监察规程》和《压力容器安全技术监察规程》外,其焊接工作应按本规程的规定执行。

焊接工艺评定规定

焊接工艺评定规定GHTB/1 本规定适用于低碳钢、低合金钢、不锈钢、铝及铝合金制压力容器的焊接工艺评定试验,以及特殊要求的焊接工艺评定试验按焊接工艺评定说明书进行。

2 焊接工艺评定程序2.1 焊接工艺人员仔细检查图纸,凡属下列情况之一者,在定工艺之前先做焊接工艺评定:2.1.1 改变焊接方法2.1.2 改变焊后热处理类别2.1.3 改变其他任何一个重要元素(母材及焊材、焊接位置、焊接参数等)2.2 焊接艺评定之前先做钢材可焊性试验。

可先用碳当量法或小铁研法或环形嵌块法等。

2.3 根据可焊性试验结果拟定焊接工艺评定说明书,按《钢制压力容器焊接工艺评定》施焊试件、检验试件及试样,提出焊接工艺评定报告。

3 焊接工艺评定注意事项:3.1 应有本公司技能熟练焊工操作焊接试件。

3.2 试验所用设备、仪表应处于正常工作状态。

3.3 试验所用钢材、焊材都必须有质量合格证明书并符合相应标准。

3.4 做完试验的试样由焊接实验室栓签保存。

GHTB/压力容器产品焊接试板管理规定1、总则1.1产品带焊接试板的范围和数量按GB150-89和《容规》的有关规定执行。

1.2 产品试板的图纸工艺与产品所属零部件的图纸工艺一起下达并编入产品零件明细表中。

1.3 纵缝试板要焊在纵焊,延长部位与纵焊缝同时焊出。

焊后经检查员检查后切下检验。

环缝试板须卷成与产品直径相同的弧板。

2、试板准备2.1产品试板材质应与产品同一牌号、同一炉批号、统一复验号。

2.2下料时应做标记移植。

3、产品试板焊接与检验3.1试板应由焊接产品的焊工采用与施焊产品相同的焊接工艺焊接。

焊后打焊工和检查员的代号钢印。

3.2要求热处理的压力容器受压元件,其产品焊接试板应与其同炉热处理。

3.3产品焊接试板应经外观检查合格,质量符合“容技规”第65条规定。

3.4产品焊接试板应经X射线探伤,评定标准与所代表的产品一致,并做出评定报告。

3.5应在产品试板的合格部位切取试样。

如果产品试板的焊缝不合格,允许按产品的返修焊接工艺进行返修,返修后从做射线探伤检验。

DL/T868_2004焊接工艺评定规程完整

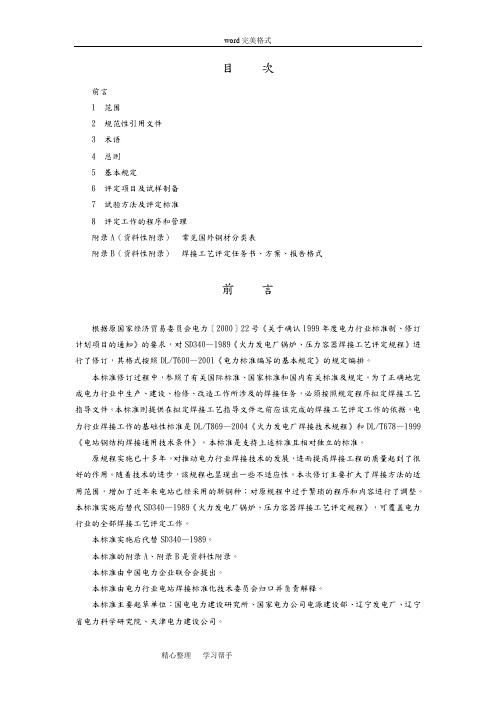

目次前言1 范围2 规范性引用文件3 术语4 总则5 基本规定6 评定项目及试样制备7 试验方法及评定标准8 评定工作的程序和管理附录A(资料性附录)常见国外钢材分类表附录B(资料性附录)焊接工艺评定任务书、方案、报告格式前言根据原国家经济贸易委员会电力[2000]22号《关于确认1999年度电力行业标准制、修订计划项目的通知》的要求,对SD340—1989《火力发电厂锅炉、压力容器焊接工艺评定规程》进行了修订,其格式按照DL/T600—2001《电力标准编写的基本规定》的规定编排。

本标准修订过程中,参照了有关国际标准、国家标准和国内有关标准及规定。

为了正确地完成电力行业中生产、建设、检修、改造工作所涉及的焊接任务,必须按照规定程序拟定焊接工艺指导文件。

本标准则提供在拟定焊接工艺指导文件之前应该完成的焊接工艺评定工作的依据。

电力行业焊接工作的基础性标准是DL/T869—2004《火力发电厂焊接技术规程》和DL/T678—1999《电站钢结构焊接通用技术条件》。

本标准是支持上述标准且相对独立的标准。

原规程实施已十多年,对推动电力行业焊接技术的发展,进而提高焊接工程的质量起到了很好的作用。

随着技术的进步,该规程也显现出一些不适应性。

本次修订主要扩大了焊接方法的适用范围,增加了近年来电站已经采用的新钢种;对原规程中过于繁琐的程序和内容进行了调整。

本标准实施后替代SD340—1989《火力发电厂锅炉、压力容器焊接工艺评定规程》,可覆盖电力行业的全部焊接工艺评定工作。

本标准实施后代替SD340—1989。

本标准的附录A、附录B是资料性附录。

本标准由中国电力企业联合会提出。

本标准由电力行业电站焊接标准化技术委员会归口并负责解释。

本标准主要起草单位:国电电力建设研究所、国家电力公司电源建设部、辽宁发电厂、辽宁省电力科学研究院、天津电力建设公司。

本标准主要起草人:郭军、杨建平、李卫东、张佩良、张信林、刘传玉。

焊接工艺评定规程1 范围本标准规定了在电力行业锅炉、管道、压力容器和承重钢结构等钢制设备的制作、安装、检修焊接工作和焊工技术考核工作实施前进行的焊接工艺评定(以下简称评定)规则、试验方法和合格标准。

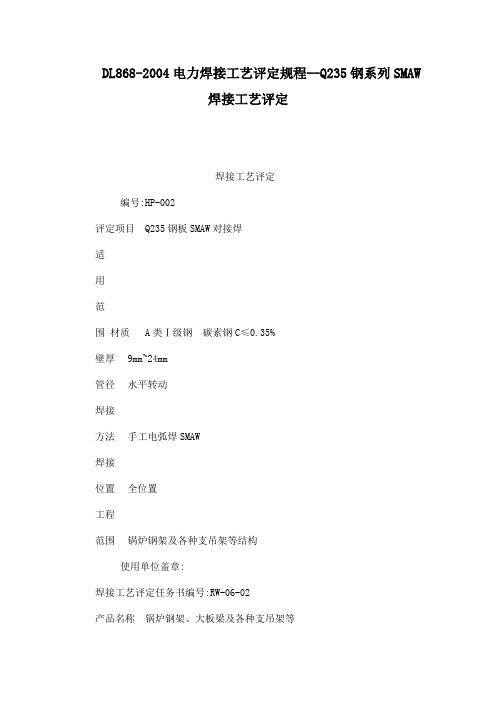

DL868-2004电力焊接工艺评定规程--Q235钢系列SMAW焊接工艺评定(可编辑)

DL868-2004电力焊接工艺评定规程--Q235钢系列SMAW焊接工艺评定焊接工艺评定编号:HP-002评定项目Q235钢板SMAW对接焊适用范围材质A类Ⅰ级钢碳素钢C≤0.35%壁厚9mm~24mm管径水平转动焊接方法手工电弧焊SMAW焊接位置全位置工程范围锅炉钢架及各种支吊架等结构使用单位盖章:焊接工艺评定任务书编号:RW-06-02产品名称锅炉钢架、大板梁及各种支吊架等评定项目试件评定横焊2G、立焊3G 、仰焊4G母材牌号 Q235 类级号 A类Ⅰ级规格δ:12mm焊接材料型(牌)号E4303 规格ф3.2/4.0焊剂/保护气/焊接接头的基本要求焊缝表面过度圆滑,跟部透度适中机械性能要求抗拉强度(MPa) 屈服强度(MPa) 延伸率(%) 弯曲角(。

) 冲击韧性(J/cm?2) 硬度(HB)380 / / 180 / /无损检验X射线检验,焊缝质量不低于Ⅱ级其它检验对试件进行外观;断口;弯曲;拉伸试验坡口形式V型其它要求焊口采取手工电弧焊方法SMAW焊接指定评定单位内蒙古第二电力建设有限责任公司焊接分公司焊接培训中心批准年月日单位公章审核年月日拟订年月日焊接工艺评定方案编号:FA-06-04任务书编号RW-06-02评定单位内蒙古第二电力建设有限责任公司焊接分公司焊接培训中心评定项目试件评定产品名称锅炉钢架及各种支吊架等钢结构焊接方法SMAW自动化程度手工电弧焊接头: 简图:接头型式: 对接衬垫:/ 衬垫材料:/ 30~350其它:/ 2~3mm母材: 类号:A类与类号: A类钢号:Q235与钢号: Q235 相焊接试件:母材厚度:12mm焊缝金属厚度:13~14mm管子直径:/其它:/电(火焰)特性:焊层道号焊接方法焊条/丝电流范围电压范围(V) 焊接速度范围(?/min) 其它型(牌)号直径(?) 极性电流(A)打底层1 SMAW E4303 3.2 反接100±10 20~24 3~5 厚度≥4mm 填充层2 SMAW E4303 3.2 反接120±10 25~30 4~5 厚度≥5mm 填充层3 SMAW E4303 4.0 反接110±10 22~28 4~5 厚度≥5mm 电极:钨级型号和尺寸: /送丝速度范围: /其它: /填充金属:焊条型号:E5015规格:ф3.2/ф4.0焊丝型号: /规格: /焊剂型号: /其它: /焊接气体:保护气体:/ 流量:/L/min 背面保护气体:/ 流量:/L/min后拖保护气体:/ 流量:/L/min焊接位置:横焊(2G)施焊技术: 无摆动焊或摆动焊:打底时采用无摆动焊, 填充层采用月牙形摆动焊。

焊接工艺评定及焊接工艺卡编写讲义

焊接工艺评定的一般要求

1母材 项目根据焊接工程需要委托本企业进行焊接工艺 2焊材 评定时,提供的母材,应符合设计文件和国家现 焊接工艺评定所用的焊条、焊丝、焊剂应具有出 3程序 行有关标准的规定,且有出厂质量证明书或复验 厂质量证明书。焊接用气体应符合现行有关标准 4签发报告 企业完成焊接工艺评定过程:拟定焊接工艺指导 报告。 。 的规定 书、试焊试件和制取试样、检验试件和试样、测 由企业焊接责任工程师审核,技术负责人签发。 定焊接接头是否具有所要求的使用性能、提出焊 用于压力容器产品的焊接工艺评定报告,并经所 接工艺评定报告。 在地技术监督部门确认。存入技术档案。

• 单位焊接责任工程师审核,技术负责人批准, 单位焊接责任工程师审核,技术负责人批准,并且经过监检机构签章确认后存入技术 档案。 的规定。 档案。 的规定。 (五)焊接工艺评定技术档案应当保存至该工艺评定失效为止,焊接工艺评定试样应当 焊接工艺评定技术档案应当保存至该工艺评定失效为止, 五 焊接工艺评定技术档案应当保存至该工艺评定失效为止 保存5年 保存 年。

常用标准规范对焊接工艺评定报告的要求

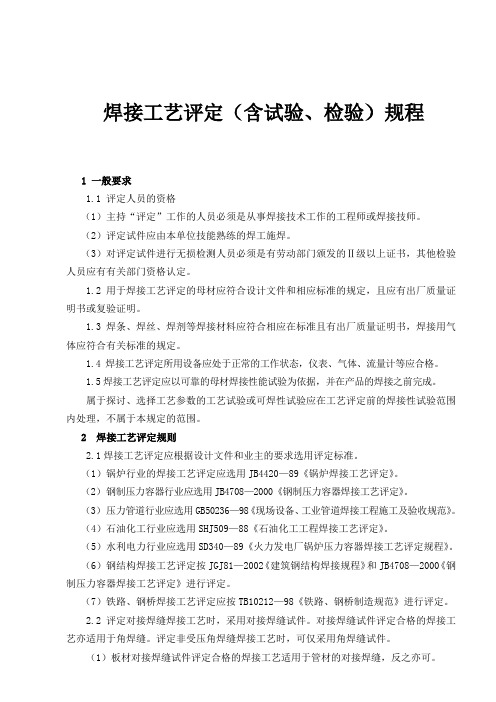

焊接工艺评定(含试验、检验)规程

焊接工艺评定(含试验、检验)规程1 一般要求1.1 评定人员的资格(1)主持“评定”工作的人员必须是从事焊接技术工作的工程师或焊接技师。

(2)评定试件应由本单位技能熟练的焊工施焊。

(3)对评定试件进行无损检测人员必须是有劳动部门颁发的Ⅱ级以上证书,其他检验人员应有有关部门资格认定。

1.2用于焊接工艺评定的母材应符合设计文件和相应标准的规定,且应有出厂质量证明书或复验证明。

1.3焊条、焊丝、焊剂等焊接材料应符合相应在标准且有出厂质量证明书,焊接用气体应符合有关标准的规定。

1.4 焊接工艺评定所用设备应处于正常的工作状态,仪表、气体、流量计等应合格。

1.5焊接工艺评定应以可靠的母材焊接性能试验为依据,并在产品的焊接之前完成。

属于探讨、选择工艺参数的工艺试验或可焊性试验应在工艺评定前的焊接性试验范围内处理,不属于本规定的范围。

2 焊接工艺评定规则2.1焊接工艺评定应根据设计文件和业主的要求选用评定标准。

(1)锅炉行业的焊接工艺评定应选用JB4420—89《锅炉焊接工艺评定》。

(2)钢制压力容器行业应选用JB4708—2000《钢制压力容器焊接工艺评定》。

(3)压力管道行业应选用GB50236—98《现场设备、工业管道焊接工程施工及验收规范》。

(4)石油化工行业应选用SHJ509—88《石油化工工程焊接工艺评定》。

(5)水利电力行业应选用SD340—89《火力发电厂锅炉压力容器焊接工艺评定规程》。

(6)钢结构焊接工艺评定按JGJ81—2002《建筑钢结构焊接规程》和JB4708—2000《钢制压力容器焊接工艺评定》进行评定。

(7)铁路、钢桥焊接工艺评定应按TB10212—98《铁路、钢桥制造规范》进行评定。

2.2评定对接焊缝焊接工艺时,采用对接焊缝试件。

对接焊缝试件评定合格的焊接工艺亦适用于角焊缝。

评定非受压角焊缝焊接工艺时,可仅采用角焊缝试件。

(1)板材对接焊缝试件评定合格的焊接工艺适用于管材的对接焊缝,反之亦可。

四大管道焊接作业指导书

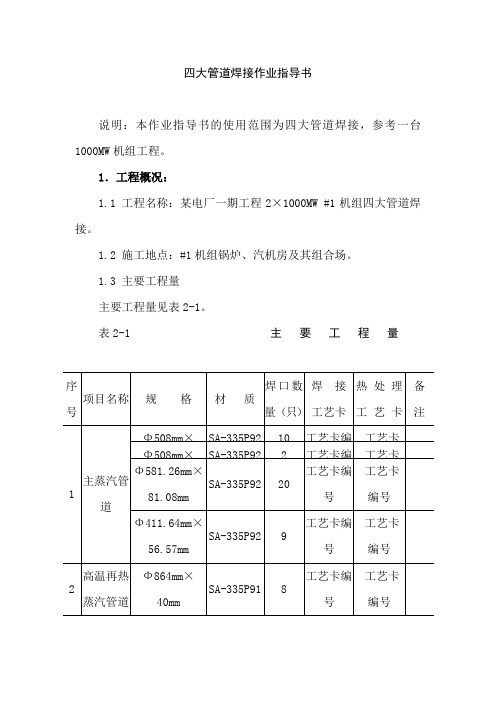

四大管道焊接作业指导书说明:本作业指导书的使用范围为四大管道焊接,参考一台1000MW机组工程。

1.工程概况:1.1 工程名称:某电厂一期工程2×1000MW #1机组四大管道焊接。

1.2 施工地点:#1机组锅炉、汽机房及其组合场。

1.3 主要工程量主要工程量见表2-1。

表2-1 主要工程量序号项目名称规格材质焊口数量(只)焊接工艺卡热处理工艺卡备注1主蒸汽管道Φ508mm×SA-335P92 10 工艺卡编工艺卡Φ508mm×SA-335P92 2 工艺卡编工艺卡Φ581.26mm×81.08mmSA-335P92 20工艺卡编号工艺卡编号Φ411.64mm×56.57mmSA-335P92 9工艺卡编号工艺卡编号2高温再热蒸汽管道Φ864mm×40mmSA-335P91 8工艺卡编号工艺卡编号23mm SA-335P91 13号编号Φ914.4mm×32mm SA-335P91 18工艺卡编号工艺卡编号3 高旁(一次门前)Φ348mm×47mmSA-335P92 2工艺卡编号工艺卡编号4 低旁(一次门前)Φ586mm×20mmSA-335P92 5工艺卡编号工艺卡编号Φ724.1mm×25.5mmSA-335P91 8工艺卡编号工艺卡编号5高压给水管道Φ356mm×42mmWB36 29工艺卡编号工艺卡编号Φ508mm×55mmWB36 69工艺卡编号工艺卡编号Φ273mm×30mmWB36 19工艺卡编号工艺卡编号6 给水再循环管道Φ219.1mm×28mmWB36 24工艺卡编号工艺卡编号Φ184mm×28mmWB36 12工艺卡编号工艺卡编号22.2mm WB36 18号编号7低温再热蒸汽管道Φ914mm×25.4mmA672B70CL3234工艺卡编号工艺卡编号Φ711mm×19.05mmA672B70CL3221工艺卡编号工艺卡编号8高压导汽管道Φ356mm×90.5mmA335P22 18工艺卡编号工艺卡编号9中压导汽管道Φ508mm×30mmA335P22 4工艺卡编号工艺卡编号Φ457mm×29.25mmA335P22 12工艺卡编号工艺卡编号10 合计3551.4 工程特点管道压力、温度高;材质、规格多样;管径大、管壁厚、材质级别高,焊接热处理工艺十分复杂,焊接质量及各项焊接性能指标要求严格等。

焊接工艺评定规程

前言1982年原水利电力部发布的SDJ51-82《电力建设施工及验收技术规范(火力发电厂焊接篇)》提出了在焊接工艺正式实施前应进行焊接工艺评定的要求。

1987年开始起草并于1989年发布、1990年1月1日起实施的SD340-89《火力发电厂锅炉、压力容器焊接工艺评定》成为我国比较早期的专门的焊接工艺评定行业标准。

火力发电设备的制造、安装和维护都离不开焊接。

燃煤发电锅炉、压力容器、重要的钢结构的安全可靠运行很大程度上取决于焊接质量。

我国电力行业一直十分重视焊接工作。

上世纪80年代在我国电力工业大发展背景下,电力行业有关焊接专业技术人员素质、工艺技术、施工组织技术、焊接工程质量管理等都得到了长足的发展,取得了很大的进步。

然而,正确的观点的确立需要人的觉悟,而人的觉悟尤其是人群的觉悟是与物质文明的进步以及人的社会实践相互依存、相互促进的。

文明的积累与原有传统观念的更新则需要更长时间。

直到1989年我们对焊接工艺评定工作的认识仍限于“对十分重要的部件的焊接工艺应该进行评定”的水平。

所以SD340-89定名为“火力发电厂锅炉、压力容器焊接工艺评定”。

1992年7月发布的代替SDJ51-82的DL5007-92《电力建设施工及验收技术规范(火力发电厂焊接篇)》对焊接工艺评定提出更高的要求。

经过十多年的实践,电力行业焊接专业工作在该标准的规范下,巩固了已发展的焊接技术成果,逐步完善了电力行业焊接技术管理,将提高焊接工作质量的重点由单纯注重焊工技艺能力提高扩大到了健全技术管理,严格工艺纪律上来,出现了初步科学化、规范化管理的新局面。

电力行业焊接标准化技术委员会认为该SD340-89《火力发电厂锅炉、压力容器焊接工艺评定》实施以来我国电力行业技术发展有了比较重大的变化:1)我国社会主义市场经济体制的初步建立已经使企业的行政色彩逐步消失,原有标准所涉及的技术管理模式已经不能适应市场经济体制的需要;2)随着技术的国际交流和自身工作实践的深入,我国电力行业焊接工作者对ASME《锅炉及压力容器规范》相关焊接工艺评定规范、对我国JB4708-2000《钢制压力容器焊接工艺评定》的理解和认识进一步深化;3)我国电力工业火力发电、水力发电技术已经与国际保持同步,原标准已难于适应已经出现的相关新设备、新材料、新工艺、新技术;4)电力行业各基层单位焊接技术积累和进步已今非昔比,原标准实施了十三年来电力行业在经验上显示出厚重的技术储备,为修订该标准作好了观念和技术的准备。

焊接工艺评定全氩弧焊接

情况

试验

单位

报告

编号

金相试验结论:

名称

试验编号

检测面缺陷情况

评定结果

试验单位

报告编号

宏观

微观

硬度检验结论:

试验编号

母材

焊缝

试验单位

报告编号

焊接工艺评定方案(续3)

编号:DHP1

其他检验项目名称及结论:

试样编号

缺陷情况

评定结果

试验单位

报告编号

其他检验项目名称及结论:

试样编号

缺陷情况

评定结果

试验单位

焊条(剂)型号

规格

背面保护

流量

钨极型号

TIG-J50

规格

Φ

拖后保护

流量

其他

试件检验项目

检验项目

外观

无损探伤

力学性能

弯曲试验

金相试验

硬度

其他

抗拉强度

冲击试验

要求(有或无)

有

有

有

无

有

无

无

无

焊接位置及试件数量

焊接位置

45°固定焊

试件数量

6件

焊接工艺评定方案(续)

编号:DFA011

焊接工艺参数

焊层道号

单层、单道焊缝尺寸×高

钢材基本情况

钢材牌号

20

类级号

AI

规格

Φ133×4

符合标准

GB3087

化学成分(%)

C

Mn

Si

Cr

Mo

V

Ni

W

B

S

P

上临界点(℃)

下临界点(℃)

焊接性能

焊接接头的基本要求

焊接工艺评定在工程实践中的应用-工程技术研究0425

焊接工艺评定在工程实践中的应用一、焊接工艺评定的定义和作用定义:焊接工艺评定是指为使焊接接头的力学性能,弯曲性能或堆焊层的化学成分符合规定,对预焊接工艺规程进行验证性试验和结果评价的过程。

作用:验证和评价焊接工艺方案的正确性。

二、焊接工艺评定的程序和要求根据金属材料的焊接性能,按照设计文件规定和制造工艺拟定预焊接工艺规程,施焊试件和制取式样,检测焊接接头是否符合规定的要求,并形成焊接工艺评定报告,对预焊接工艺规程进行评价。

焊接工艺评定应在本单位进行,所用设备、仪表应处于正常工作状态,金属材料、焊接材料应符合相应标准,由本单位操作技能熟练的焊接人员使用本单位设备焊接试件。

三、各种焊接方法的通用评定规则1、焊接方法的评定规则施工中常用的焊接方法有:焊条电弧焊、埋弧焊、钨极气体保护焊(氩弧焊)、熔化极气体保护焊(含药芯焊丝电弧焊)即二保焊。

如遇其他的焊接方法,按标准要求处理。

改变焊接方法,需要重新进行焊接工艺评定。

2、母材的评定规则(1)母材类别号改变,需要重新进行焊接工艺评定。

(2)对Fe-1_Fe-5A类别母材进行焊接工艺评定时,高类别号母材相焊评定合格的焊接工艺适用于该高类别号母材与低类别号母材相焊。

除此之外,当不同类别号的母材相焊时即使母材各自的焊接工艺都已评定合格,其焊接接头仍需重新进行焊接工艺评定。

(3)当规定对热影响区进行冲击试验时,两类(组)别号之间相焊所拟定的预焊接工艺规程,与他们各自相焊评定合格的焊接工艺相同,则这两类(组)别号母材之间相焊,不需要进行焊接工艺评定。

两类(组)别号母材之间相焊经评定合规的焊接工艺,也适用于这两类(组)别号母材各自相焊。

(4)某一母材评定合规的焊接工艺,适用于同类别号中同组别号的其他母材。

(5)在同类别号中高组别号母材评定合格的焊接工艺适用于高组别号母材与低组别号母材相焊。

(6)组别号为Fe-1-2的母材评定合格的焊接工艺,适用于组别号为Fe-1-1的母材。

DL/T868-2004焊接工艺评定规程完整

目次前言1 范围2 规范性引用文件3 术语4 总则5 基本规定6 评定项目及试样制备7 试验方法及评定标准8 评定工作的程序和管理附录A(资料性附录)常见国外钢材分类表附录B(资料性附录)焊接工艺评定任务书、方案、报告格式前言根据原国家经济贸易委员会电力[2000]22号《关于确认1999年度电力行业标准制、修订计划项目的通知》的要求,对SD340—1989《火力发电厂锅炉、压力容器焊接工艺评定规程》进行了修订,其格式按照DL/T600—2001《电力标准编写的基本规定》的规定编排。

本标准修订过程中,参照了有关国际标准、国家标准和国内有关标准及规定。

为了正确地完成电力行业中生产、建设、检修、改造工作所涉及的焊接任务,必须按照规定程序拟定焊接工艺指导文件。

本标准则提供在拟定焊接工艺指导文件之前应该完成的焊接工艺评定工作的依据。

电力行业焊接工作的基础性标准是DL/T869—2004《火力发电厂焊接技术规程》和DL/T678—1999《电站钢结构焊接通用技术条件》。

本标准是支持上述标准且相对独立的标准。

原规程实施已十多年,对推动电力行业焊接技术的发展,进而提高焊接工程的质量起到了很好的作用。

随着技术的进步,该规程也显现出一些不适应性。

本次修订主要扩大了焊接方法的适用范围,增加了近年来电站已经采用的新钢种;对原规程中过于繁琐的程序和内容进行了调整。

本标准实施后替代SD340—1989《火力发电厂锅炉、压力容器焊接工艺评定规程》,可覆盖电力行业的全部焊接工艺评定工作。

本标准实施后代替SD340—1989。

本标准的附录A、附录B是资料性附录。

本标准由中国电力企业联合会提出。

本标准由电力行业电站焊接标准化技术委员会归口并负责解释。

本标准主要起草单位:国电电力建设研究所、国家电力公司电源建设部、辽宁发电厂、辽宁省电力科学研究院、天津电力建设公司。

本标准主要起草人:郭军、杨建平、李卫东、张佩良、张信林、刘传玉。

焊接工艺评定规程1 范围本标准规定了在电力行业锅炉、管道、压力容器和承重钢结构等钢制设备的制作、安装、检修焊接工作和焊工技术考核工作实施前进行的焊接工艺评定(以下简称评定)规则、试验方法和合格标准。

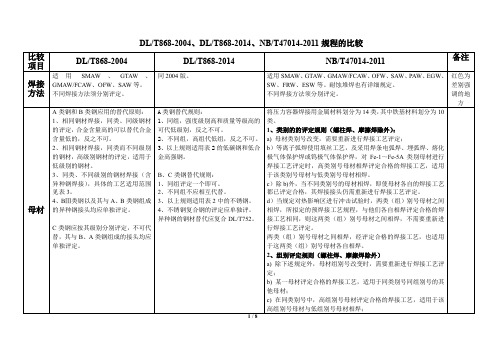

三个焊接工艺评定规程对比

2、板件探伤不低于JB/T 4730.2Ⅱ级或JB/T 4730.3Ⅰ级或DL/T330的一类。

要求无损检验,标准JB/T 4730。

金相

宏观检验(角焊缝)的合格标准为:

1、符合DL/T 869—2004中表9Ⅱ及以上的规定;

2、角焊缝两焊脚之差不大于3mm;

焊材

1、各类别的焊条、焊丝应分别评定。

2、同类别而不同级别者,高级别的评定可适用于低级别;

3、在同级别焊条中,经酸性焊条评定者,可免做碱性焊条评定。

1、首次采用的焊材要评。

2、酸性焊条合格可免做碱性。

3、同型号,不同过渡方式,需另作工艺试验。

1、下列情况,需重新进行焊接工艺评定。

a)变更填充金属类别号

不同焊接方法须分别评定。

红色为差别强调的地方

母材

A类钢和B类钢应用的替代原则:

1、相同钢材焊接,同类、同级钢材的评定,合金含量高的可以替代合金含量低的,反之不可。

2、相同钢材焊接,同类而不同级别的钢材,高级别钢材的评定,适用于低级别的钢材。

3、同类、不同级别的钢材焊接(含异种钢焊接),具体的工艺适用范围见表3。

1、试验标准:DL/T868-2014、GB/T2650、GB/T229。

2、试验条件:除产品技术条件有要求外,AⅢ类钢和BⅢ类钢应做冲击韧性试验。表2中Ⅱ-4~Ⅱ-8类钢应做冲击试验。

3、要求:要求做冲击韧性试验时,试样数量为热影响区和焊缝上各取5个,异种钢接头每侧热影响区分别取5个,焊缝取5个。采用组合焊接方法(工艺)时,冲击试样中应包括每种方法(工艺)的焊缝金属和热影响区。

4、BⅢ类钢以及其与A、B类钢组成的异种钢接头均应单独评定。

Super304H钢小管径焊口焊接工艺评定及应用

Super304H钢小管径焊口焊接工艺评定及应用摘要:本文介绍了Super304H钢小径管氩弧焊工艺的评定试验,以及Super304H焊接工艺应用于某电厂三期扩建工程2×600MW超超临界机组#5锅炉高温再热器的具体情况。

关键词:Super304H钢;焊接;工艺评定;现场应用一、Super304钢焊接概述Super304H钢是由日本住友金属株式会社和三菱重工在SA-213TP304H的基础上,通过降低Mn含量上限,加入约3%的铜、0.45%的铌和微量的氮,使该钢在服役运行时产生细小弥散、沉淀于奥氏体内的富铜相,并与其互相密合,从而达到高温强度、高温塑性及抗高温氧化的最佳组合。

据日本相关资料介绍,该钢在温度为650℃时的抗氧化性优于目前常用的SA-213TP304H和SA-213TP347H,相同条件下的氧化腐蚀深度仅为SA-213TP304H的一半,为SA-213TP347H的67%,由于Cu、Nb、N 的多元复合强化作用,其许用应力较SA-2l3TP347H高约20%以上。

主要应用于超超临界锅炉的高温再热器、高温过热器。

Super304H的化学成分及力学性能见表1、表2。

表1 Super304H钢和ASTM A213-TP304H钢化学成分比较(mass%)根据DL/T868-2004《焊接工艺评定规程》规定,Super304H钢属于C类Ⅲ级,作为首次应用的钢材,必须对其进行焊接工艺评定;工艺评定主要是对钢材做焊接工艺评定和焊工技能评定。

Super304H钢属于奥氏体不锈钢,合金含量高,严格控制层间温度和内部充氩保护是保证不过烧的必须条件,同时根据《焊接工艺评定规程》,Super304H钢焊前不需要进行预热,焊后也不需要热处理。

Super304H钢的焊接在焊工培训方面国内规范没有具体要求,但作为细晶强韧奥氏体不锈钢,Super304H钢具有对焊接工艺参数敏感的特点,重视焊前模拟练习及工艺参数的施焊监督是确保Super304H钢施焊质量的重要保证。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

DL/T868-2004焊接工艺评定规程目次前言1范围2规范性引用文件3术语4总则5基本规定6评定项目及试样制备7试验方法及评定标准8评定工作的程序和管理附录A(资料性附录)常见国外钢材分类表附录B(资料性附录)焊接工艺评定任务书、方案、报告格式前言根据原国家经济贸易委员会电力[2000]22号《关于确认1999年度电力行业标准制、修订计划项目的通知》的要求,对SD340—1989《火力发电厂锅炉、压力容器焊接工艺评定规程》进行了修订,其格式按照DL/T600—2001《电力标准编写的基本规定》的规定编排。

本标准修订过程中,参照了有关国际标准、国家标准和国内有关标准及规定。

为了正确地完成电力行业中生产、建设、检修、改造工作所涉及的焊接任务,必须按照规定程序拟定焊接工艺指导文件。

本标准则提供在拟定焊接工艺指导文件之前应该完成的焊接工艺评定工作的依据。

电力行业焊接工作的基础性标准是DL/T869—2004《火力发电厂焊接技术规程》和DL/T678—1999《电站钢结构焊接通用技术条件》。

本标准是支持上述标准且相对独立的标准。

原规程实施已十多年,对推动电力行业焊接技术的发展,进而提高焊接工程的质量起到了很好的作用。

随着技术的进步,该规程也显现出一些不适应性。

本次修订主要扩大了焊接方法的适用范围,增加了近年来电站已经采用的新钢种;对原规程中过于繁琐的程序和内容进行了调整。

本标准实施后替代SD340—1989《火力发电厂锅炉、压力容器焊接工艺评定规程》,可覆盖电力行业的全部焊接工艺评定工作。

本标准实施后代替SD340—1989。

本标准的附录A、附录B是资料性附录。

本标准由中国电力企业联合会提出。

本标准由电力行业电站焊接标准化技术委员会归口并负责解释。

本标准主要起草单位:国电电力建设研究所、国家电力公司电源建设部、辽宁发电厂、辽宁省电力科学研究院、天津电力建设公司。

本标准主要起草人:郭军、杨建平、李卫东、张佩良、张信林、刘传玉。

GB/T 5117碳钢焊条GB/T 5118低合金钢焊条GB/T 5293—1999埋弧焊用碳钢焊丝和焊剂GB 5310高压锅炉用无缝钢管GB 6479高压化肥设备用无缝钢管GB 6654压力容器用钢板GB/T 8110气体保护电弧焊用碳钢、低合金钢焊丝GB/T 10045碳钢药芯焊丝GB/T 12470低合金钢埋弧焊用焊剂GB/T 14958气体保护焊用钢丝DL/T 678电站钢结构焊接通用技术条件DL/T 679焊工技术考核规程DL/T 752火力发电厂异种钢焊接技术规程DL/T 821钢制承压管道对接焊焊接接头射线检验技术规程DL/T 819火力发电厂焊接热处理技术规程DL/T 869—2004火力发电厂焊接技术规程JB 4726压力容器用碳素钢和低合金钢锻件JB 4728压力容器用不锈钢锻件JB 4730压力容器无损检测JB/T 10087汽轮机承压铸钢件技术条件YB(T)32高压锅炉用冷拔无缝钢管YB(T)40压力容器用碳素钢和低合金钢厚钢板YB(T)41锅炉用碳素钢和低合金钢厚钢板(1984)电基火字第146号《电力建设金相检验导则》中华人民共和国水利电力部1984-11-143术语下列术语适用于本标准。

3.1焊接工艺评定(简称评定)welding procedure qualification为验证所拟定的焊件焊接工艺参数的正确性而进行的试验过程和结果评价。

评定参数类别划分:a)重要参数,指影响焊接接头力学性能(冲击韧性除外)的焊接条件;b)附加重要参数,指影响焊接接头冲击韧性的焊接条件;c)次要参数,指不影响焊接接头力学性能的焊接条件。

3.2异种钢焊接接头welded joint of dissimilar steel金相组织形态不同类的钢材之间的焊接而形成的接头,常见的有奥氏体钢、马氏体钢、贝氏体钢、珠光体钢之间的异种钢焊接。

3.3试件test piece按照预定的焊接工艺制成的用于焊接工艺评定试验的焊件。

试件包括母材和焊接接头两部分。

3.4焊件welding piece用焊接方法连接的部件。

3.5试样test specimen根据相关标准为进行试验所备制的标准样品或非标准样品。

3.6横向弯曲transverse bend焊缝轴线与试样纵轴垂直时的弯曲。

3.7纵向弯曲longitudinal bend焊缝轴线与试样纵轴平行时的弯曲。

3.8面弯face bend试样受拉面为焊缝正面的弯曲。

具有较大焊缝宽度的面称为正面;当两面焊缝宽度相等时,则先完成盖面层焊缝一侧为正面。

3.9背弯root bend试样受拉面为焊缝背面的弯曲。

3.10侧弯side bend试样受拉面为焊缝横截面的弯曲。

4总则4.1在1规定的部件焊接前,施焊单位应查询是否具有评定资料。

如无资料或已有资料的适用范围与该焊接工程不符时,必须进行评定。

4.2评定工作应以可靠的钢材焊接性评价为基础,在实施正式的焊接前按本标准规定进行。

评定需用的焊接性评价资料应由钢材供货方提供或由施工单位收集。

支持钢材焊接性评价的资料包括:钢材的技术参数、钢材焊接裂纹敏感性试验报告、研究报告、应力腐蚀试验报告、公开发表的相关论文、公开的相关焊接工程总结等。

4.3评定所用的钢材、焊接材料均应具有出厂合格证件,并符合相应标准,如有怀疑应进行主要元素复验和力学性能试验。

4.4评定使用的焊接设备和工器具,应处于正常工作状态,用于参数记录的仪表、气体流量计等应校准。

4.5工艺评定试验的合格标准应符合产品技术条件的规定。

若产品技术条件没有规定合格标准,则试验包括力学试验、弯曲试验及产品技术条件规定的其他试验,其合格标准按本标准执行。

试验过程中应排除人为因素,每项试验项目合格,则工艺评定合格。

4.6主持评定工作和对焊接及试验结果进行综合评定的人员应是焊接工程师。

进行试样的检验和试验工作的人员应符合DL/T 869相关规定。

4.7完成评定后资料应汇总,由焊接工程师确认评定结果。

4.8评定资料应建档保存。

4.9经审查批准后的评定资料可在同一个质量管理体系内通用。

5基本规定5.1评定参数各种焊接方法评定参数的类别及内容,见表1。

5.2重新评定原则5.2.1重要参数改变或重要参数超出本标准规定的适用范围时,应重新评定。

5.2.2当重要参数已经评定,对要求做冲击韧性试验的焊件,只需在原重要参数适用条件下,焊制补充试件,仅做冲击韧性试验即可。

5.2.3变更次要参数只需修订焊接工艺(作业)指导书,不必重新进行评定。

5.3焊接方法5.3.1各种焊接方法应单独评定,不得互相代替。

5.3.2如采取一种以上焊接方法组合形式评定时,每种焊接方法可单独评定,亦可组合评定。

单独或组合应用每种焊接方法时,焊缝金属厚度在各自的评定厚度适用范围之内有效。

5.4钢材5.4.1钢材类级别分别作如下规定:a)常用国内钢材类级别划分见表2;b)常用的国外钢材,推荐按附录A划分类级。

可与国内相应类级的钢材同等对待;c)未列入表内的钢材,若其化学成分、组织类型、力学性能和焊接特性与表2或附录A中的某个钢号相似,可列入相应类级中评定。

5.4.2首次应用的钢材必须进行评定。

表1各种焊接方法的重要参数、附加重要参数和次要参数评定参数重要参数(△)/附加重要参数(▲)/次要参数(○)类别内容焊条电弧焊氩弧焊气焊埋弧焊气保焊药芯焊丝钢材钢材的类级别△△△△△△钢材厚度和焊缝金属厚度适用范围△△△△△△管径适用范围▲▲△▲▲焊接材料和熔敷金属成分增加或取消填充金属△△△△△△增加、取消或改变预置或附加填充金属△△△△△△改变焊条类级别△改变焊丝类级别△△△△△改变焊剂类级别△△药芯焊丝改变为实芯焊丝,或反之△△△△焊缝金属厚度超出适用范围△△△△△△改变可燃气体类型及其比例△改变保护气体类型及其比例△△△气体流量超出评定值±10%○○○○○增加或取消背面保护气体△△△碱性焊条改变为酸性焊条▲▲▲△增加或取消垫板○△改变填充材料规格○○○○○○改变焊剂颗粒尺寸○钨极种类或直径改变○改变坡口或尺寸○○○○○○改变坡口根部间歇、钝边○○○○○○焊接位置改变焊接位置○○○○○○预热、焊后热处理超出预热温度的适用范围▲▲△▲▲改变层间温度50℃以上▲▲▲▲▲增加或取消焊后热处理△△△△△△改变热处理规范参数▲▲▲▲▲▲改变施焊后至热处理的间隔时间▲▲▲▲▲▲电特性超出热输入量范围▲▲▲▲▲熔滴过渡由短路形式改变为其他形式,或反之△△改变电源种类或极性▲▲▲▲自动焊导电嘴至工件距离改变○○○焊接速度变化范围比评定值>10%○○○○喷嘴尺寸改变○○○表1(续)评定参数重要参数(△)/附加重要参数(▲)/次要参数(○)类别内容焊条电弧焊氩弧焊气焊埋弧焊气保焊药芯焊丝焊接技术右向焊改为左向焊或反之○改变摆动幅度、频率和两端停顿时间▲▲▲▲焊前、根部、层间清理方法改变○○○○○○每面多道焊改为单道焊▲▲▲▲▲有无锤击焊缝○○○○○○改变单焊丝为多焊丝,或反之▲改变单面焊为双面焊,或反之▲▲▲▲▲火焰性质的改变△立向上焊改为立向下焊,或反之△手工焊改为自动焊(半自动焊),或反之△△△表2常用国内钢材类级别划分表类级别钢号相应标准号类别代号级别代号碳素钢及普通低合金钢A碳素钢(含碳量≤0.35%)ⅠQ235GB/T 3274Q235A、F GB/T 3274Q235R GB/T 327410GB 308720GB 308720R GB 665420g GB 71322g GB 713普通低合金钢1)(Re≤400MPa)ⅡQ295(09MnV)GB/T 159112Mng YB(T)4116Mn JB 472616MnR GB 6654,YB(T)4016Mng GB 713,YB(T)41Q390(15MnV)GB/T 159115MnVg YB(T)4115MnVR GB 6654,YB(T)40 20MnMo JB 4726普通低合金钢(Re>400MPa)Ⅲ15MnMoV JB 472615MnVNR GB 6654,YB(T)40 20MnMoNb JB 472614MnMoVg YB(T)4118MnMoNbg YB(T)41表2(续)类级别钢号相应标准号类别代号级别代号热强钢及合金结构钢B珠光体钢Ⅰ12CrMo GB 6479,YB(T)3215CrMo GB/T 3077,JB 4726,YB(T)32ZG20CrMo JB/T 1008712CrMoV JB 472612Cr1MoV JB 4726,YB(T)32ZG15Cr1Mo1V JB/T 10087ZG20CrMoV JB/T 10087贝氏体钢Ⅱ12Cr2MoWVTiB GB 5310,YB(T)3212Cr3MoVSiTiB GB 5310,YB(T)32马氏体钢Ⅲ1Cr5Mo GB/T 122110Cr9Mo1VNb GB 5310不锈钢C 马氏体Ⅰ1Cr13GB/T 1220,GB/T 1221,GB/T 32802Cr13GB/T 1220,GB/T 1221,GB/T 3280铁素体Ⅱ0Cr13GB/T 3280,GB/T 4237,JB 47281Cr17GB/T 1221,GB/T 1220,GB/T 3280奥氏体Ⅲ0Cr18Ni9GB/T 1221,GB/T 3280,GB/T 4237,JB 4728 1Cr18Ni90Cr18Ni9Ti1Cr18Ni9Ti1)根据GB/T 228—2002的规定,原来的金属力学性能指标屈服极限(σs)已经重新定义。