非标精密五金冲压件的精度等级

冲压模具等级标准划分

冲压模具等级标准划分

冲压模具等级通常根据模具的功能、精度要求、使用寿命等因素进行划分,常见的标准有以下几种:

1. 精密模具等级标准:

- P级:精密度高,使用寿命长,适用于高精度冲压件的加工。

- AP级:超精密度,使用寿命极长,适用于特殊高精度冲压件的加工。

2. 普通模具等级标准:

- 1级:精度要求较高,使用寿命一般,适用于普通冲压件的加工。

- 2级:精度要求一般,使用寿命较短,适用于一般冲压件的加工。

- 3级:精度要求较低,使用寿命较短,适用于非常规的冲压件加工。

3. 经济模具等级标准:

- L级:精度要求低,使用寿命短,适用于经济型冲压件的加工。

需要注意的是,不同的行业和企业可能会有不同的模具等级标准,因此具体的划分标准还需要根据实际情况来确定。

五金冲压件检验标准

五金冲压件检验标准五金冲压件是制造业中常见的零部件,其质量直接关系到产品的使用性能和安全性。

为了保证五金冲压件的质量,必须对其进行严格的检验。

本文将介绍五金冲压件的检验标准,以便相关人员能够正确进行检验工作。

一、外观检验。

外观检验是五金冲压件检验的第一道工序,主要包括表面平整度、表面无损伤、表面无氧化等方面。

在外观检验中,应该使用肉眼和辅助工具进行检查,确保五金冲压件的外观符合要求。

二、尺寸检验。

尺寸检验是五金冲压件检验的重要环节,主要包括尺寸精度、尺寸偏差、尺寸一致性等方面。

在尺寸检验中,应该使用专业的测量工具,如千分尺、游标卡尺等,确保五金冲压件的尺寸符合要求。

三、材料检验。

材料检验是五金冲压件检验的基础,主要包括材料成分、材料硬度、材料强度等方面。

在材料检验中,应该使用化学分析仪、硬度计、拉伸试验机等设备,确保五金冲压件的材料符合要求。

四、功能性能检验。

功能性能检验是五金冲压件检验的关键,主要包括耐磨性、耐腐蚀性、承载能力等方面。

在功能性能检验中,应该使用专业的测试设备,如磨损试验机、盐雾试验箱、拉力试验机等,确保五金冲压件的功能性能符合要求。

五、包装检验。

包装检验是五金冲压件检验的最后一道工序,主要包括包装完整性、包装标识、包装数量等方面。

在包装检验中,应该对五金冲压件的包装进行全面检查,确保包装符合运输和储存的要求。

综上所述,五金冲压件的检验标准涉及外观、尺寸、材料、功能性能和包装等多个方面,必须严格按照标准操作,确保产品质量。

只有通过严格的检验,才能确保五金冲压件的质量稳定,为客户提供优质的产品。

希望相关人员能够严格按照本文介绍的检验标准进行操作,确保五金冲压件的质量,提升企业竞争力。

冲压件公差及选用

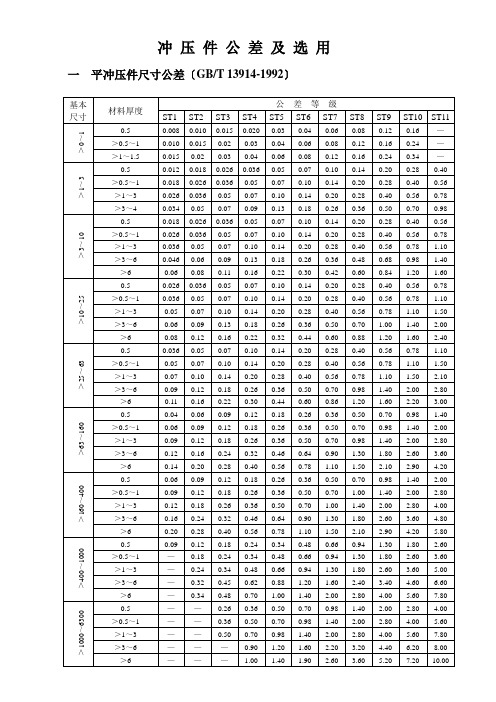

冲压件公差及选用一平冲压件尺寸公差〔GB/T 13914-1992〕

二成型冲压件尺寸公差〔GB/T 13914-1992〕

注:1. 平冲压件是经平面冲裁工序加工而成型的冲压件。

2.成型冲压件是经弯曲、拉深及其他成型方法加工而成的冲压件。

3. 平冲压件尺寸公差适用于平冲压件,也适用于成型冲压件上经冲裁工序加工而成的尺寸。

4.平冲压件、成型冲压件尺寸的极限偏差按下述规定选取:

⑴孔〔内形〕尺寸的极限偏差取表中给出的公差数值,冠以“+”作为上偏差,下偏差为0。

⑵轴〔外形〕尺寸的极限偏差取表中给出的公差数值,冠以“-”作为下偏差,上偏差为0。

⑶孔中心距、孔边距、弯曲、拉深及其他成型方法加工而成的长度、高度及未注公差尺寸的

极限偏差,取表中给出的公差数值的一半,冠以“±”作为上下偏差。

三尺寸公差等级的选用〔GB/T 13914-1992〕

四角度公差〔GB/T 13915-1992〕

注:1. 冲压件冲裁角度:在平冲压件或成型冲压件的平面部分,经冲裁工序加工而成的角度。

2. 冲压件弯曲角度:经弯曲工序加工而成的冲压件的角度。

3. 冲压件冲裁角度冲压件弯曲角度的极限偏差按下述规定选取:

⑴依据使用的需要选用单向偏差。

⑵未注公差的角度的极限偏差,取表中给出的公差数值的一半,冠以“±”作为上下偏差。

五角度公差等级的选用

说明:本公差系根据现有资料整理的,且国标随时都可能修订,故仅供设计时参考。

2008年整理。

冲压件检验标准.docx

冲压件检验标准.docx冲压件检验判定标准一、量判定基本定1、某些描述中使用的一些主价的定:微的:指容易接受的,感不太明、不太大、力量很小、不太持久的。

明的:指突出的、清晰的、不用置疑的。

著的:指非常突出的、一定察得到的、明突出的、完全清晰可的。

2、冲件在整上分区定汽分三个区域:两个外区和一个内区。

A区:汽的上部至身腰,分界:身腰装条或保条的下身腰装槽下身上开合件框的有关部位:汽内 2 区的某些部位,从外面完全看的,可根据具体情况做 1 区理B区:坐在司机或乘客座位上,关上后能看得的部位,位于:身腰以上所有上能看的部位, 身周 , 身框以及:后窗,后行李箱隔板, 尾内板,身尾框,行李箱, 机,机罩内表面,天窗窗框,油箱加注孔入口所有坐在司机或乘客座位上,关上能看的的,位于身腰以下的部位。

C区:位于身装条或保条以下的部分、不影响客直效果的部位。

3、基本条件定:站立,在缺陷扣分区内,在冲件四周,离件1 米行允俯身,但不能蹲下涉及到隙及高低不平的缺陷,予以量判。

4、 :–是靠、触?? 行判的. 。

–只有在有疑的情况下,才使用具,根据隙准的定或有关基本准的定来核或明确某些缺陷的扣分:· 隙及高低不平的使用塞尺· 冲件上的坑包、麻点的要使用面· 表面使用尺子5.缺陷分–外 :裂 ,坑包,起麻点形材料缺陷起,波,棱毛刺拉毛,划圆角叠料压痕其它冲压件判定标准判定描述一区二区项目三区外部内部外部内部1、封闭裂纹长度≥80mm或宽度≥3mm(料厚≥);宽度≥2mm (料厚≤)2、不报废封闭裂纹长度≥ 50mm;宽度≥ 2mm裂纹长度小于 80mm或宽度小于 3mm(料厚≥);长度≤ 80mm且宽度≤ 2mm(料厚≤)返工安全件减震器////报废缩颈部位厚度 / 料厚≤ 20%且长度≥ 80mm返工缩颈缩颈部位厚度 / 料厚≥ 20%长度≤ 80mm放行放行放行放行放行安全件减震器受力部位缩颈≥料厚的10%////报废面积≥ 8cm2或长度≥ 10cm高度≥ 3mm报废返工报废返工返工222面积4cm ≤S< 8cm 上或长度5cm≤L< 10cm面积≥ 100cm 坑包返工返工返工返工放行或长度≥ 10cm坑包高度≥ 1mm返工返工返工放行放行零件 2/3 面积上能看到麻点或小凸包。

冲压件尺寸公差

>400~1000 ±0°10′ ±0°15′ ±0°20′

>1000 ±0°06′ ±0°10′ ±0°15′

f m c v

≤10 ±1°15′ ±2°00′ ±3°00′

>10~25 ±1°00′ ±1°30′ ±2°00′

表6 未注公差弯曲角度尺寸的极限偏差 短边长度 >25~63 >63~160 >160~400 ±0°450′ ±0°35′ ±0°30′ ±1°00′ ±1°30′ ±0°45′ ±1°15′ ±0°35′ ±1°00′

0°20′ 0°30′ 1° 1°15′

1-12 12-25 26-63 63-160

1°20′ 2° 2°30′ 4° 1° 1°20′ 2° 3° 0°40′ 1° 1°30′ 2° 0°30′ 0°40′ 1°15′ 1°30′

平板冲裁

1-3 4-6

成形冲压

1-3 4-6

极限偏差的选择: 孔(内形)尺寸的极限偏差取以上公差值冠以“+”号为上偏差,下偏差为0; 轴(外形)尺寸的极限偏差取以上公差值冠以“-”号为下偏差,上偏差为0; 孔中心距,孔边距,弯曲,拉深及其他成形方法而成的长度、高度的极限偏差, 取以上公差值的一半以“±”号分别作为上、下偏差。

冲压概述

2. 公司冲压件举例

冲压工艺

冲压工序

分离工序

•落料 •冲孔 •修边 •分离

成形工序

复合工序

•拉延/拉深 •翻边 •整形 •翻 •弯曲

冲压工艺 1.分离工序 板料在外力作用下沿一定的轮廓线分离而获得一定形状、尺寸和切断面的 成品和半成品。 分离条件:变形材料内部的应力超过强度极限σ b。 1.1落料:用冲模沿封闭曲线冲切,冲下部分是零件。用于制造各种形状的平件。

冲压模具的冲压精度分析知识分享

冲压模具的冲压精度分析冲压模具的冲压精度分析2008-10-16 15:04来源:对冲模投产至失效报废各个时期冲件的实际误差分析,可以看出其增大的时期及趋向,从而分析其增大的因素。

新冲模投产至第一次刃磨前冲制冲件的误差即所谓的初始误差;冲模经过20次左右刃磨至失效报废前冲制的冲件误差称之为常规误差;而冲模失效报废前冲制的最后一批合格冲件的允许最大误差称之为极限误差。

在现场,确定冲模刃磨寿命的依据是冲件冲孔与落料的毛刺高度。

由于任何成形件都具有冲裁作业(毛坯落料或冲孔),对于复合模尤为如此。

所以,冲件毛刺高度的触模检查和测量并按企业标准或JB4129-85《冲压件毛刺高度》对照检测就显得十分重要。

冲模的初始误差通常是冲模整个寿命中冲件误差最小的。

其大小主要取决于冲模的制造精度与质量及冲件尺寸、料厚以及间隙值大小与均匀度。

冲模的制造精度及质量又取决于制模工艺。

对于料厚t≤1mm的中碳钢复合冲裁模冲件,实验结果与生产实践都证明,电火花线切割制造的冲模冲件毛刺高度比用成型磨或NC与CNC连续轨迹座标磨即精密磨削工艺制造的冲模冲件要高25%~30%。

这是因为后者不仅加工精度高,而且加工面粗糙度Ra值要比前者小一个数量级,可达到0.025μm。

因此,冲模的制造精度与质量等因素决定了冲模的初始冲压精度,也造就了冲件的初始误差。

冲件的常规误差是冲模经第一次刃磨到最后一次刃磨后冲出最后一个合格冲件为止,冲件实际具有的误差。

随着刃磨次数的增加,刃口的自然磨损而造成的尺寸增量逐渐加大,冲件的误差也随之加大。

当其误差超过极限偏差时,冲件就不合格,冲模也就失效报废。

冲件上孔与内形因凸模磨损尺寸会逐渐变小;其外形落料尺寸会因凹模磨损而逐渐增大。

所以,冲件上孔与内形按单向正偏差标允差并依接近或几乎等于极限最大尺寸制模。

同理,冲件外形落料按单向负偏差标注允差并依接近或几乎等于极限最小尺寸制模。

这样就使冲件的常规误差范围扩大,冲模可刃磨次数增加,模具寿命提高。

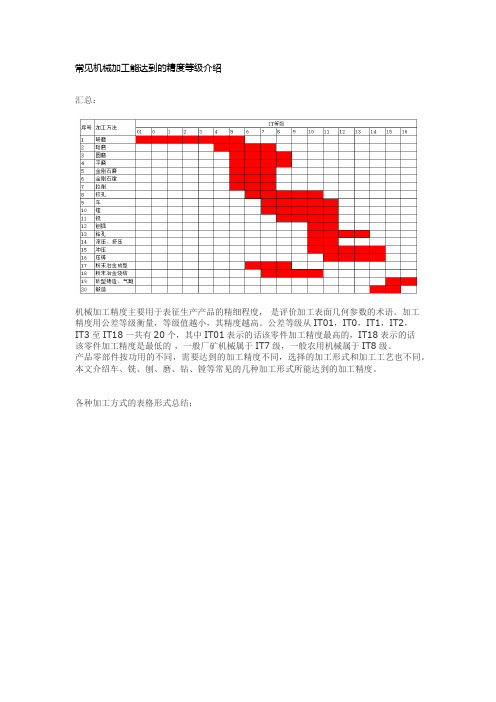

常见机械加工能达到的精度等级介绍

常见机械加工能达到的精度等级介绍汇总:机械加工精度主要用于表征生产产品的精细程度,是评价加工表面几何参数的术语。

加工精度用公差等级衡量,等级值越小,其精度越高。

公差等级从IT01,IT0,IT1,IT2,IT3至IT18一共有20个,其中IT01表示的话该零件加工精度最高的,IT18表示的话该零件加工精度是最低的,一般厂矿机械属于IT7级,一般农用机械属于IT8级。

产品零部件按功用的不同,需要达到的加工精度不同,选择的加工形式和加工工艺也不同。

本文介绍车、铣、刨、磨、钻、镗等常见的几种加工形式所能达到的加工精度。

各种加工方式的表格形式总结:一、车削工件旋转,车刀在平面内作直线或曲线移动的切削加工。

车床加工认准钛浩,车削一般在车床上进行,用以加工工件的内外圆柱面、端面、圆锥面、成形面和螺纹等。

车削加工精度一般为IT8—IT7,表面粗糙度为1.6—0.8μm。

1、粗车力求在不降低切速的条件下,采用大的切削深度和大进给量以提高车削效率,但加工精度只能达IT11,表面粗糙度为Rα20—10μm。

2、半精车和精车尽量采用高速而较小的进给量和切削深度,加工精度可达IT10—IT7,表面粗糙度为Rα10—0.16μm。

3、在高精度车床上用精细修研的金刚石车刀高速精车有色金属件,可使加工精度达到IT7—IT5,表面粗糙度为Rα0.04—0.01μm,这种车削称为镜面车削。

二、铣削铣削是指使用旋转的多刃刀具切削工件,是高效率的加工方法。

适于加工平面、沟槽、各种成形面(如花键、齿轮和螺纹)和模具的特殊形面等。

钛浩机械是以回转顶尖、丝杠、轴加工、数控车床加工、刀柄刀杆、夹头接杆为公司的主打产品!按照铣削时主运动速度方向与工件进给方向的相同或相反,又分为顺铣和逆铣。

铣削的加工精度一般可达IT8—IT7,表面粗糙度为6.3—1.6μm。

1、粗铣时的加工精度IT11—IT13,表面粗糙度5—20μm。

2、半精铣时的加工精度IT8—IT11,表面粗糙度2.5—10μm。

尺寸精度等级表

±0.5μm - ±1.2μm。

用于高精度配合、重要的精密 测量工具等。

±1μm - ±2μm。

用于精密机械、精密量具等。

±2μm - ±3μm。

用于机床、发动机等重要部件 的高精度配合。

用于一般精度要求的机械配合 。

±3μm - ±6μm。 ±4μm - ±10μm。

用于较重要的配合。

±6μm - ±12μm。

用于对精度要求最低的未注公 差尺寸。

用于铸造、锻造等毛坯制造的 尺寸。

±74μm - ±120μm。 ±120μm - ±180μm。 ±250μm - ±400μm。 偏差范围逐渐增大。

尺寸精度等级表

精度等级 IT01 IT0 IT1 IT2 IT3 IT4 IT5 IT6 IT7 IT8 IT9 IT10 IT11 IT12

IT13 - IT18

应用范围

尺寸允ห้องสมุดไป่ตู้偏差范围

用于特别精密的尺寸标准。

±0.3μm - ±0.8μm(具体数值根据不同 尺寸范围而定)。

用于高精度的计量标准。

用于一般精度的配合,如一般 机械的轴与孔的配合。

±9μm - ±18μm。

用于中等精度要求的配合。

±15μm - ±25μm。

用于一般精度要求的配合,如 一般机械零件的配合。

±25μm - ±40μm。

用于精度要求较低的配合。

±40μm - ±62μm。

用于精度要求不高的配合及不 重要的尺寸。

用于精度要求很低的配合及毛 坯尺寸等。

冲床精度标准

冲床精度标准冲床精度标准是指冲床在工作过程中所能达到的精度要求。

冲床是一种常见的金属加工设备,广泛应用于汽车、电子、家电等行业。

在冲床的工作过程中,精度是非常重要的,它直接关系到产品的质量和性能。

因此,制定冲床精度标准对于保证产品质量和提高生产效率具有重要意义。

冲床精度标准主要包括以下几个方面:1. 冲床的位置精度:冲床的位置精度是指冲床在进行冲压加工时,冲头与工件之间的位置误差。

通常情况下,冲床的位置精度要求在0.01mm以内。

位置精度的要求越高,说明冲床的加工精度越高。

2. 冲床的尺寸精度:冲床的尺寸精度是指冲床在进行冲压加工时,所加工出来的产品尺寸与设计要求之间的偏差。

通常情况下,冲床的尺寸精度要求在0.02mm以内。

尺寸精度的要求越高,说明冲床的加工精度越高。

3. 冲床的重复精度:冲床的重复精度是指冲床在进行连续冲压加工时,每次加工出来的产品尺寸之间的偏差。

通常情况下,冲床的重复精度要求在0.02mm以内。

重复精度的要求越高,说明冲床的加工稳定性越好。

4. 冲床的平行度:冲床的平行度是指冲床在进行冲压加工时,冲头与工作台之间的平行度误差。

通常情况下,冲床的平行度要求在0.02mm以内。

平行度的要求越高,说明冲床的加工稳定性越好。

5. 冲床的垂直度:冲床的垂直度是指冲床在进行冲压加工时,冲头与工作台之间的垂直度误差。

通常情况下,冲床的垂直度要求在0.02mm以内。

垂直度的要求越高,说明冲床的加工稳定性越好。

6. 冲床的表面粗糙度:冲床的表面粗糙度是指冲压加工后产品表面的光洁程度。

通常情况下,冲床的表面粗糙度要求在Ra0.8以内。

表面粗糙度的要求越低,说明冲床加工出来的产品表面越光滑。

以上就是冲床精度标准的主要内容。

通过制定合理严格的冲床精度标准,可以有效地保证产品质量和提高生产效率。

同时,企业在使用冲床时还应注意对设备进行定期维护和保养,及时发现和解决设备故障,确保设备能够始终保持良好的工作状态。

五金冲压件盐雾测试国标判定等级标准

五金冲压件盐雾测试国标判定等级标准在五金冲压件行业中,盐雾测试是非常重要的一项测试标准,它对五金冲压件的质量和耐腐蚀性能进行了全面评估。

盐雾测试国标判定等级标准是指导行业内各企业生产和质量管理的重要依据。

在本篇文章中,我们将从深度和广度的角度来探讨五金冲压件盐雾测试国标判定等级标准,以便读者能更加全面地了解和掌握相关知识。

一、盐雾测试的概念和意义我们需要了解盐雾测试的概念和意义。

盐雾测试是通过模拟盐雾腐蚀环境来检验五金冲压件的耐腐蚀性能,以此评估其质量和可靠性。

这项测试对于五金冲压件在恶劣环境下的使用情况具有重要参考意义,能够有效预防产品在使用过程中出现腐蚀、损坏等问题,提高产品的使用寿命和可靠性。

二、盐雾测试国标的意义和应用范围盐雾测试国标判定等级标准是制定和执行盐雾测试的指导性文件,它对盐雾测试的执行方法、判定标准等进行了明确规定,有力保障了测试结果的可靠性和准确性。

并且,盐雾测试国标判定等级标准适用于五金冲压件行业内的各类产品,能够帮助企业制定合理的质量管理措施和生产标准,提高产品质量和竞争力。

三、盐雾测试国标判定等级标准的具体内容和要求盐雾测试国标判定等级标准对于测试条件、测试设备、测试方法、判定规则等方面进行了详细规定。

企业在进行盐雾测试时,需要严格按照国标的要求进行操作,才能获得准确可靠的测试结果。

国标中规定了不同等级的盐雾测试要求,企业可以根据产品的使用环境和要求选择合适的测试等级,并据此制定相应的质量管理措施和产品标准。

四、个人观点和理解在我看来,五金冲压件盐雾测试国标判定等级标准的制定和执行,对于行业的发展和产品质量的提升具有非常重要的意义。

这些标准可以帮助企业建立科学、合理的质量管理体系,保障产品的质量和可靠性,提升企业的竞争力和口碑。

我也认为国家标准的不断完善和更新,能够推动行业向更高质量、更先进技术的方向发展,为消费者提供更加优质的产品和服务。

五金冲压件盐雾测试国标判定等级标准是行业内非常重要的指导文件,它对企业的生产和质量管理起着至关重要的作用。

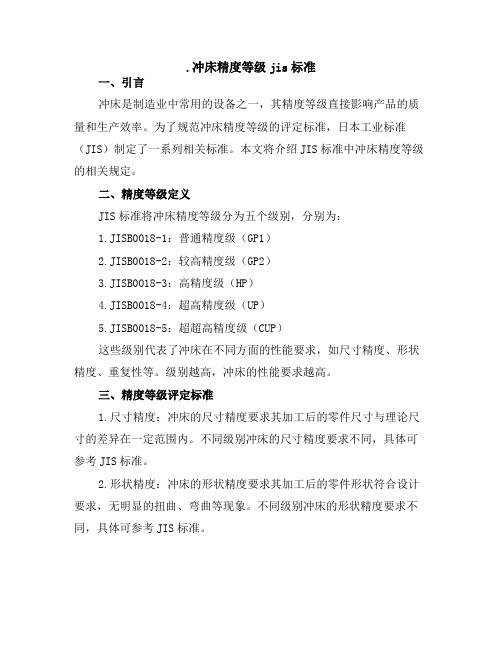

.冲床精度等级jis标准

.冲床精度等级jis标准一、引言冲床是制造业中常用的设备之一,其精度等级直接影响产品的质量和生产效率。

为了规范冲床精度等级的评定标准,日本工业标准(JIS)制定了一系列相关标准。

本文将介绍JIS标准中冲床精度等级的相关规定。

二、精度等级定义JIS标准将冲床精度等级分为五个级别,分别为:1.JISB0018-1:普通精度级(GP1)2.JISB0018-2:较高精度级(GP2)3.JISB0018-3:高精度级(HP)4.JISB0018-4:超高精度级(UP)5.JISB0018-5:超超高精度级(CUP)这些级别代表了冲床在不同方面的性能要求,如尺寸精度、形状精度、重复性等。

级别越高,冲床的性能要求越高。

三、精度等级评定标准1.尺寸精度:冲床的尺寸精度要求其加工后的零件尺寸与理论尺寸的差异在一定范围内。

不同级别冲床的尺寸精度要求不同,具体可参考JIS标准。

2.形状精度:冲床的形状精度要求其加工后的零件形状符合设计要求,无明显的扭曲、弯曲等现象。

不同级别冲床的形状精度要求不同,具体可参考JIS标准。

3.重复性:冲床的重复性要求其加工后的零件尺寸和形状在不同时间、不同操作员的情况下保持一致。

不同级别冲床的重复性要求不同,具体可参考JIS标准。

4.其他要求:除了以上三个主要要求外,不同级别冲床还可能存在其他要求,如噪音、振动、温度等。

四、评定方法冲床精度等级的评定方法主要包括以下几个方面:1.测量工具:使用符合JIS标准的测量工具对冲压后的零件进行测量,确保测量工具的准确性和稳定性。

2.试验样本:选取一定数量的试验样本,对每个样本进行测量和评估,确保样本具有代表性。

3.重复性试验:对同一试验样本进行多次加工,观察冲床在不同时间、不同操作员的情况下加工结果的稳定性。

4.其他测试方法:根据不同级别冲床的要求,可能还需要进行其他测试方法,如噪音测试、振动测试等。

五、结论JIS标准对冲床精度等级进行了明确的定义和评定标准,为制造商和用户提供了参考依据。

机加工精度等级及标准

机加工精度等级是指工件经过机加工后达到的精度要求的分类标准,通常包括IT级别和数字等级两种标准。

1. IT级别:IT级别是按照ISO标准制定的,包括IT1、IT2、IT3、IT4、IT5、IT6、IT7、IT8等8个等级。

IT等级的数值越小,表示机加工精度越高。

其中IT1是最高精度等级,即达到了理论上的无限精度。

IT8是一般工业生产中较常使用的精度等级。

2. 数字等级:数字等级则是按照GB标准制定的,包括1、2、3、4、5、6、7、8等8个等级。

数字等级的数值越小,表示机加工精度越高。

其中1是最高精度等级,即达到了理论上的无限精度。

8级也是一般工业生产中较常使用的精度等级。

需要注意的是,不同的工件加工精度要求不同,因此机加工精度等级适用于不同的机械零件加工和生产用途。

对于高要求的精密零部件,IT4及以下的等级将会被使用,而对于一般工业生产以及较低的精度要求,IT8及以上的等级便可被使用。

总之,机加工精度等级是衡量机加工精度高低的重要标准之

一,选用精度等级需要根据具体应用场景和工件要求来选择。

精密冲压件不合格的3个等级

精密冲压件不合格的3个等级-10万㎡生产面积「诚瑞丰」

在生产精密冲压件的过程中,难免会出现少数不合格品的问题,有经验的厂家会将其分成几个等级,然后分别处理,诚瑞丰冲压厂就是这样执行的,有效提高工件的质量,得到客户的认可。

1.用目视法检测冲压件开裂情况

①A级不良:整件出现很明显的开裂,相当于报废的情况,问题严重,需要及时暂停生产线处理。

②B级不良:工件表面出现细微的可见开裂,此类问题结合交付周期,在客户可接受的范围内进行返修补焊处理,要满足工件的返修标准。

③C级不良:此类情况一般很难发现,需要仔细检查才能发现,与客户探讨后,确定是否要返修处理,如需则做返修处理。

2.检查精密冲压件的拉伤、晶粒粗大、暗伤问题

①A级不良:与开裂的情况相似,很明显的拉伤问题,导致冲压件出现形变、歪曲等问题,提交报废申请处理。

②B级不良:细微可见拉伤、暗伤问题,细节问题可与客户探讨,看是否会影响交期,再决定是否返修。

③C级不良:经过仔细检查才能发现的缺陷,一般情况下要看客户的要求,例如小白点、凸缘稍歪等,与客户探讨后基本可不作处理。

3.检测精密冲压件的凹陷、凸包问题

①A级问题:很明显的表面缺陷,工件出现残缺、形变等情况,可申请报废处理

②B级问题:工件外表的凹凸摸得着,能够感觉到其存在,但是视觉上影响不大

③C级问题:其问题不能太确定,只有在仔细地检测中才能发现。

以上就是诚瑞丰冲压厂对精密冲压件的几种不合格的分类。

优质冲压件定制供应,欢迎电询合作!。

冲压件检验教案

B级:安装在产品的重要明显部位,且装饰价值要求较高 的冲压件

C级:安装在产品的可见或不可见部位,且装饰价值要求 不高的冲压件。

D级:安装在产品的不可见部位,且无装饰价值要求的冲压件。

2020/3/12

2020/3/12

2020/3/12

2020/3/12

2020/3/12

2020/3/12

2020/3/12

專有名詞

• 1.ET:工程試製 (Engineering Trial ) • 2.PT:產品試製 (Production Trial)

3.SOP: 新車正式生產 (Start of Production) 4. ISIR : 初期樣品檢驗記錄 INITIAL SAMPLE INSPECTION

2020/3/12

冲压件表面质量

A类缺陷 A类缺陷是指超出规定很大偏差,是没有经验的顾客也能发现的缺陷。 该类缺陷能引起严重的功能障碍(如渗水、整车安全性等)

B类缺陷 B类缺陷一般是指有经验的专业人员用油石磨件之前就能摸出或看出缺陷.

C类缺陷 有经验专业人员在目视难以发现或手摸也较难确认的情况下,

经过油石磨过冲压件后能看到缺陷,一般都是C类缺陷

OQC output quality control 最終出貨品質管制人員 IQC incoming quality control 進料品質管制人員 TQC total quality control 全面質量管理 QA quality assurance 質量保證人員 QE quality engineering 品質工程人員 QC quality control 品質管理人員

REPORT 5.PSW零件提交保证书/量產承認申請書 6.OTS Off Tooling Sample Engineering Approval Report工程認可報告 7. PPAP=Production Part Approval Process生产件批准程序 8. APQP产品质量先期策划 9. VES : 車輛評價系統 VCHICLE EVALUATION STANDARD 10. OEM Original Equipment Manufacture 原設備制造 11. IPQC in process quality control 制程中的品質管制人員2020/3/1220 Nhomakorabea0/3/12

冲压件检验教案

目视触感 目视

挤压 变形 压痕

肩台 塌角 座面 不平

肩台无塌边塌角,座面平 平尺目视 坦

毛 可见部分及装配孔 其他

邊 Max0.1~0.15 Max0.2

4

冲压件自由尺寸公差:

4.1 冲裁断面上、下口尺寸差小于料厚10% 4.2 局部变薄或增厚量一般小于料厚的20%

4.3

冲裁、拉延、压弯的尺寸公差

外观

2.0

2.2

强度

焊点

0.50%

焊点检查标准

冲压件表面质量

A类缺陷 A类缺陷是指超出规定很大偏差,是没有经验的顾客也能发现的缺陷。 该类缺陷能引起严重的功能障碍(如渗水、整车安全性等) B类缺陷 B类缺陷一般是指有经验的专业人员用油石磨件之前就能摸出或看出缺陷. C类缺陷 有经验专业人员在目视难以发现或手摸也较难确认的情况下, 经过油石磨过冲压件后能看到缺陷,一般都是C类缺陷

油石

目视

检查项目

检查说明(图示)

测定形状深度

技术要求

检查 方法

形状深 度和宽 度 拉

直尺

对于上次拉延到尺寸 之部位,应符合产品 图所注的深度和宽度

直尺 深度 尺

断面样板

延 异形凸 台形状 件 棱坎之 深度 用断面样板检查异形凸台之形状 用深度尺测量深度 深度尺 制件 符合产品图之要求 符合产品图之要求

技术要求

检查方 法

直尺

压弯线 弯 位置 曲 件 锥度尺 检具

检 符合产品图之要求 具

翻边 高度

在检具上或用直尺直接测量

符合产品图之要求

直尺 检具

检查项目

检查说明(图示)

在检具上检查

技术要求

检查方法

台阶 位置 检具 弯 曲 件 翻口 位置

冲压件尺寸公差

冲压件尺寸公差编制:审核:批准:生效日期:受控标识处:分发号:发布日期:2012年6月28日实施日期:2012年6月28日1.0 目的规定金属冲压件的尺寸公差等级,符号,代号,公差数值和极限偏差。

2.0 范围适用于金属板材平冲压件和成形冲压件的尺寸检查。

3.0 引用文件下列文件中的条款通过本程序的引用而成为本程序的条款。

3.1 《过程检验作业指导书》3.2 《最终检验作业指导书》3.3 《抽样检查作业指导书》4.0 术语4.1 平冲压件:经平面冲裁工序加工而成形的冲压件。

4.2 成型冲压件:经弯曲,拉深及其他成形方法加工而成的冲压件。

5.0 职责5.1 质量部负责进行冲压件首件检验,过程检验和最终检验。

6.0 公差等级,符号,代号及数值6.1 按《抽样检查作业指导书》和各产品SOP规定的抽样方案进行抽样检查。

6.2 平冲压件6.2.1 平冲压件尺寸公差分11等级。

6.2.2 平冲压件尺寸公差用ST表示,公差等级代号用阿拉伯数字表示,即从ST1至ST11,等级依次降低。

6.2.3 平冲压件尺寸公差适用于平冲压件,也适用于成形冲压件上经过冲裁工序加工而成的尺寸。

6.2.4 如在工程图样,标准作业指导文件中的冲压件未给定设计公差,按ST7级选择。

6.2.5平冲压件尺寸公差见附件1。

6.3 成形冲压件6.3.1 成形冲压件尺寸公差分10个等级。

6.3.2 成形冲压件尺寸公差用FT表示,公差等级代号用阿拉伯数字表示,即从FT1至FT10,等级依次降低。

6.3.3 如在工程图样,标准作业指导文件中的冲压件未给定设计公差,按FT7级选择。

6.3.4 成形冲压件尺寸公差见附件2。

7.0 冲压件尺寸极限偏差7.1 孔(内形)尺寸的极限偏差取附件1,附件2中给出的公差数值,冠以“+”号作为上偏差,下偏差为0。

7.2 轴(外形)尺寸的极限偏差取取附件1,附件2中给出的公差数值,冠以“–”号作为下偏差,上偏差为0。

7.3 孔中心距,孔边距,弯曲、拉伸与其他成形方法而成的长度、高度及未注尺寸公差的极限偏差,取取附件1,附件2中给出的公差值一半,冠以“±”号分别作为上、下偏差。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

主营:五金冲压件、钣金加工、冲压模具设计

非标精密五金冲压件的精度等级

精密冲压件的尺寸精度是由公差登记所衡量的,国标规定分为20个等级,从IT01、IT0、IT1、IT2~IT18,数字越大, 公差等级(加工精度)越低,尺寸允许的变动范围(公差数值)越大,加工难度越小。 精密冲压件的尺寸精度是指冲压件实际尺寸与基本尺寸的差值,差值越小,则五金冲压件尺寸精度越高。 引起精密冲压件尺寸误差的主要因素有: 1、凸、凹模的制造精度;凸、凹模间隙; 2、冲压后材料的弹性回复; 3、生产过程中的偶然因素,如定位不准、材料性能不稳定等。 精密冲压件的表面质量不可以高于原材料的表面质量,否则需要增加后续加工才能达到,使生产成本增加。 五金冲压件的尺寸精度一般可分为普通级与精密级两类。普通级是可以用较经济手段达到的精度。精密级是冲压工 艺技术上所能达到的精度,以精密冲压件为主营的五金公司,产品尺寸应达到±0.01mm。

分享者:诚瑞丰公司