热处理温度对涤纶混纤丝结晶及取向的影响

涤纶长丝温度特性

热定型可以改变纤维内部结构和物理性能主要是由于受热后,高聚物大分子链的力学松驰和多重相转变造成的。

〔1〕涤纶纤维受热后,其分子结构将发生三个阶段的变化:①分子获得热能转化成动能后开始活动,这个起点温度为玻璃化温度。

②分子键重新调整阶段。

③固定新的结构的冷却阶段。

在热定型的第一阶段,当温度升到玻璃化温度以上时,纤维处于高弹态,分子间开始克服相互间的内应力而产生键段的位移运动,运动的能力是随着温度的不断升高而增。

当纤维完成第一段,分子链的松散后继续受热,由于温度的升高,分子链的运动加剧,分子间的结合力不断下降,分子链在新的位置上完成调整的第二阶段。

此后,将纤维的温度降到玻璃化温度以下,使其形态固定。

在冷却和解除外力作用后,织物的形状就会在新的分子排列状态下稳定下来。

影响热定型效果的主要因素是处理时的温度和作用时间。

题外话:当定形温度为170-180℃时,涤纶在吸尽法染色中对分散染料的吸收能力很低,当超过180℃时,涤纶对染料的吸收率与温度增加成正比,这与涤纶的结晶性能有关,因为170—180℃时,涤纶的结晶速度快,由于形成的结晶多,染料上染就较少,而温度增高,可能引起大分子取向度的降低,所以吸收染料又增加。

涤纶纤维在温度不断升高的过程中,将呈现三种力学状态的转变。

即玻璃态,高弹态和粘流态。

玻璃态到高弹态的转变温度为玻璃化温度。

涤纶纤维的玻璃化温度为68℃~81℃(未预定型的),在100℃~120℃的低温阶段,涤纶纤维刚刚进入高弹态,大分子链段的运动限制被消除,可以绕大分子主轴的单键旋转运动,还没有足够的能量产生较大的位移。

因而此时织物的热收缩幅度较小。

在160℃~210℃的高温阶段,纤维中的大分子逐渐获得热运动的能量,分子间的束缚逐渐减少,大分子可以滑移错位和卷曲,纤维的弹性模量迅速下降,变形能力增加,织物的收缩率也明显增大。

涤纶玻璃化温度Tg,随聚集态结构的变化而变化,完全无定型的为68℃,部分结晶的为81℃,取向或结晶的为125℃。

热处理工艺对材料性能的影响分析

热处理工艺对材料性能的影响分析热处理是通过加热材料至一定温度,然后在空气中或其他介质中进行冷却,以改变材料的组织结构和性能的加工技术。

热处理可以显著改善材料的力学性能、物理性能和化学性能,因此在材料科学和工程中得到了广泛应用。

本文将介绍不同的热处理工艺对材料性能的影响。

首先,热处理对材料的力学性能有显著影响。

通过控制热处理工艺的温度和冷却速率等参数,可以使材料产生不同的组织结构,从而改变材料的硬度、强度和韧性。

例如,淬火是一种常用的热处理工艺,通过快速冷却将材料从高温状态迅速固化,使其达到最高硬度和强度。

而退火是一种通过缓慢冷却使材料回到平衡状态的热处理工艺,可以改善材料的韧性和可塑性。

此外,有时还可以通过热处理工艺实现材料的复合强化,如时效处理、正火处理等,进一步提高材料的力学性能。

其次,热处理对材料的物理性能也有重要影响。

物理性能包括材料的导热性、电导率、磁性等。

热处理可以改变材料的晶体结构和晶面取向,从而影响材料的晶界、晶间和晶内的导热路径,影响材料的导热性能。

此外,热处理还可以改变材料中的微观缺陷,对材料的电导率和电磁性能产生影响。

通过合理选择热处理工艺,可以使材料具有良好的导热性、导电性和磁性,满足特定的应用需求。

另外,热处理还可以改变材料的化学性能。

热处理可以通过改变材料的晶界结构、晶界清晰度和晶界能量等,来影响材料的化学稳定性、反应活性和腐蚀性。

例如,通过固溶处理和时效处理改善合金材料的耐腐蚀性能;通过氮化、碳化、氧化等处理改变材料的表面性质和表面化学活性;通过退火处理减少材料的内应力,提高疲劳寿命。

热处理可以调控材料的化学性能,满足特定领域的应用需求。

综上所述,热处理对材料性能的影响是多方面的。

通过控制热处理工艺的参数,可以改变材料的组织结构和性能。

热处理可以显著改善材料的力学性能、物理性能和化学性能,提高材料的硬度、强度、韧性、导热性、导电性、化学稳定性等。

因此,在材料制备和应用过程中,合理选择热处理工艺是非常重要的。

热处理对材料

热处理对材料热处理是一种通过加热和冷却来改变材料性能的工艺。

它可以改变材料的硬度、强度、韧性和耐腐蚀性能,从而使材料适应不同的工程要求。

热处理对材料的影响是非常显著的,下面我们来详细了解一下。

首先,热处理可以改变材料的组织结构。

在加热过程中,材料的晶粒会发生再结晶,原有的晶粒会长大并重新排列,形成新的组织结构。

这种新的组织结构可以使材料的性能得到改善,比如提高材料的硬度和强度。

其次,热处理可以消除材料中的内部应力。

在材料加工过程中,由于塑性变形或焊接等原因,材料内部会产生应力。

这些内部应力会使材料变形或者在使用过程中出现裂纹。

通过热处理,可以使材料的内部应力得到释放,从而提高材料的稳定性和耐久性。

另外,热处理还可以改变材料的化学成分。

通过控制热处理过程中的温度和时间,可以改变材料中的固溶体和析出相的含量,从而影响材料的硬度、强度和耐腐蚀性能。

此外,热处理还可以改变材料的表面性能。

通过表面强化处理,可以形成一层硬度较高的表面层,从而提高材料的耐磨性和耐蚀性。

这对于一些需要耐磨性和耐蚀性的零部件来说非常重要。

总的来说,热处理对材料的影响是多方面的,可以通过改变材料的组织结构、消除内部应力、改变化学成分和改善表面性能来提高材料的性能。

在工程实践中,热处理是一种非常重要的工艺,可以使材料更加适应不同的工程要求,从而扩大材料的应用范围。

综上所述,热处理对材料的影响是非常显著的,它可以通过改变材料的组织结构、消除内部应力、改变化学成分和改善表面性能来提高材料的性能。

因此,在材料的选用和设计中,需要充分考虑热处理对材料性能的影响,从而更好地满足工程需求。

超过热处理温度

超过热处理温度

超过热处理温度可能对材料性能产生不利影响,具体的影响会取决于材料的类型、用途以及超过温度的程度。

以下是一些常见的影响:

晶粒长大:超过热处理温度可能导致晶粒的长大。

晶粒的尺寸对材料的力学性能和耐腐蚀性能有影响,晶粒过大可能导致强度降低。

硬度下降:一些材料在热处理中经历相变,达到特定的硬度水平。

超过温度可能导致过度软化,从而影响材料的硬度和强度。

脆化:一些金属材料在超过一定温度范围内可能发生脆化现象,这可能导致材料的韧性下降。

特别是对于一些高强度合金,超过热处理温度可能使其更容易发生脆断。

残余应力:超过热处理温度可能导致残余应力的释放,这可能对材料的维度稳定性和形状保持性产生负面影响。

晶格缺陷:超过热处理温度可能引起晶格缺陷,例如位错、孔洞等,这可能对材料的力学性能和稳定性产生影响。

化学成分变化:超过热处理温度可能引起化学成分的变化,例

如固溶体中的溶质元素分布,这可能对材料的性能产生影响。

腐蚀性能:超过热处理温度可能降低材料的耐腐蚀性能,特别是对于一些耐蚀合金。

在工程应用中,通常会遵循严格的热处理工艺规范,以确保材料能够获得设计要求的性能。

超过热处理温度可能导致产品不合格,因此在生产过程中需要谨慎控制温度。

涤纶纤维结晶度测试方法的比较研究

0 前 言

聚合 物 的凝聚态 结 构直接 影 响其加 工 和使用 的诸 多性 能 , 因此 成为 材料 科学 的重点 研究 内容 之一. 也 经 过多年 的研 究与 多种 方法 的验证 , 们 已经 对 于结 晶性 高聚物 的凝 聚态结 构 是 由晶态 、 晶态 以及 其 中 人 非 间 所存在 的 由有序结 构 到无定 形结 构所 组成 的观 点基 本 达成 共识 . 晶度 也成 为 描述 聚合 物 的凝 聚态 结 结 构 以及加 工过 程 中结 构性 能变 化 的主要 参数 之一 . 多数纺 织材 料 由一种半 结 晶 的高聚 物材料 所形 成 , 大 其 结 晶部分 和非结 晶部 分分 别提 供可 供使 用 的一些 重要 性 能 , 如结 晶度 的大 小会 对 材 料 的力 学 、 学 、 热 光学 等性 能产 生较 大 的影 响. 目前 , 晶度 的常用 测试 方 法有 密 度 法 、 一 结 X 射线 衍 射 法 、 示 扫 描 量热 ( S 法 , 差 D C) 此外 还有 红外光 谱法 、 水解 法 、 甲酰化 法 、 交 换 法 等[ . 氘 1 由于 在 部 分结 晶高 聚 物 中晶 区 和非 晶 区是共 存 ] 的, 其界 限并 不明显 , 而各 种方 法所 涉及 到 的有序 状态 又 不 同 , 所利 用 的原理 各 不 相 同 , 以 , 同的方 其 所 不

26 8

3 0 m 和 3 0 m. 0 ̄ 2 ̄

西

安

工

程

科

技

学

院

学

报

第 2 l卷

表 1 商 种试 样 的 具体 规 格

* 号 中数 据 表 不 P 括 0Y丝 根 数 .

涤纶在高温中是如何变化的

涤纶有良好的热塑性能,在不同的温度下产生不同的变化。

涤纶受热变化处于非晶型和结晶型高分子化合物受热变化之间。

它在玻璃化温度以上,只有非晶区内某些分子链间作用力小的链段才能活动,分子链间相互作用力大的分子链段仍难运动,结晶区内的分子链当然不能运动,所以纤维只表现为比较柔韧,但不一定像高弹态一样有很好的弹性。

当继续加热到230-240℃时,达到涤纶的软化点,涤纶非晶区的分子链运动加剧,分子间相互作用的力都被拆开,此时类似粘流态,而结晶区内的链段却仍未被拆开,所以纤维只发生软化,而不是熔融,但此时已丧失了纤维的使用价值,所以在印染加工中不允许超越这个温度。

涤纶的转移印花就是利用非晶区受热分子链运动来达到的。

但是必须严格控制温度,如果超过允许范围,织物的手感变得粗硬;当涤纶受到258-263℃高温时,涤纶结晶区内分子链段也开始运动,纤维也就熔融了,这个温度就是涤纶的熔点。

涤纶在热定型时,由于受到的热量不同,纤维的微结构改变也不相同。

当定形温度为170—180℃时,涤纶在吸尽法染色中对分散染料的吸收能力很低,当超过180℃时,涤纶对染料的吸收率与温度增加成正比,这与涤纶的结晶性能有关,因为170—180℃时,涤纶的结晶速度快,由于形成的结晶多,染料上染就较少,而温度增高,可能引起大分子取向度的降低,所以吸收染料又增加。

涤纶在高温蒸汽长时间的作用下要发生水解,纤维的强力和染色性能都会下降,但在水和以水为介质的染浴中能够经受140℃的高温。

涤纶的主要性能与温度的关系。

热处理中的加热温度对材料性能的影响

热处理中的加热温度对材料性能的影响热处理是指通过对金属材料进行控制温度升降的过程,以改变其组织结构和性能。

在热处理的过程中,加热温度是一个至关重要的参数。

本文将重点讨论热处理中的加热温度对材料性能的影响,并对不同温度下的效果进行分析。

一、加热温度对晶粒尺寸的影响热处理中的加热温度对晶粒尺寸有显著影响。

一般而言,加热温度越高,晶粒尺寸越大。

这是因为高温下材料结构的原子更容易扩散,从而引发晶界的迁移和增长。

当晶粒尺寸增大时,材料的塑性和强度会呈现下降的趋势。

二、加热温度对材料强度的影响加热温度对材料的强度有复杂的影响。

在较低温度下,热处理可通过晶粒细化的方式提高材料的强度。

当加热温度升高到一定程度时,冷变形产生的位错和析出相的溶解都会增加,在这种情况下,晶粒细化的效果就不再明显,而材料的强度会呈现下降的趋势。

三、加热温度对材料的硬度和韧性的影响加热温度对材料的硬度和韧性同样有一定的影响。

通常情况下,较高的加热温度会导致材料的硬度下降,而韧性增加。

这是因为加热温度升高有助于晶界的再结晶,进而使晶粒尺寸增大,因此材料的硬度将减弱。

同时,加热温度升高也有利于位错的运动和消缺,从而提高材料的韧性。

四、加热温度对材料的耐蚀性能的影响加热温度对材料的耐蚀性能同样具有一定的影响。

高温热处理可以改善材料的耐蚀性,尤其是在不锈钢等金属材料中具有显著作用。

加热温度升高有助于析出相的溶解,促使溶解相分布均匀,从而提高了材料表面的致密性和耐蚀性。

综上所述,热处理中的加热温度对材料性能有着重要的影响。

加热温度的选择应该根据所需的材料性能进行合理调节。

在实际应用中,需要综合考虑材料的特性和具体的使用环境来确定最佳的加热温度。

同时,在进行热处理时,加热温度的控制也需要精确、稳定,以确保获得期望的材料性能。

未来的研究中,可以进一步深入探究加热温度对不同材料体系的影响机制,以及如何通过合理调控温度来优化材料性能。

这有助于提高材料的强度、硬度、韧性等方面的性能,并为材料设计与应用提供更加科学的依据。

涤纶针刺滤料的热处理原理及工艺分析

涤纶针刺滤料的热处理原理及工艺分析作者:张丽霞来源:《纺织报告》 2018年第7期摘要涤纶针刺滤料需要经过热处理工艺才能保证产品的热稳定性和尺寸稳定性。

不同的工艺对产品造成不同的影响,诸如产品的热缩指标、厚度、表观质量等都有影响。

明确涤纶滤料热定型的原理和意义才能更利于工艺的调整。

关键词针刺滤料;热处理;影响中图分类号:TS195.5文献标识码:A涤纶针刺滤料是目前国内常使用的滤料品种之一,无论在常温使用、液体过滤方面,产量比例占短纤滤料的60% 以上。

涤纶针刺滤料的使用温度在130℃以下,瞬间运行温度可以达到150℃。

涤纶针刺滤料一般的加工工艺是纤维经开松、梳理、铺网后经中间铺放基布过预刺、主刺等工序,得到针刺后的半成品,而后经过热定型轧光(轧机定型或烘箱定型与轧机定型)、单面烧毛最终得到厚度稳定、具有一定热稳定性的成品。

其中,热定型工艺对提高产品尺寸稳定性、热稳定性以及提高表面清灰效果起到决定性的作用。

1 涤纶滤料热处理的原因及目的1.1 涤纶短纤的性能及生产与加工涤纶纤维为熔体纺丝,包括切片纺丝法和直接纺丝法两种。

切片纺丝是将缩聚后的高聚物熔体经铸带、切粒而得到切片,再经过干燥、熔融而纺丝。

熔融过程中,切片所含的水分能使聚酯发生水解而影响纺丝性能和纤维质量。

因此,在纺丝前必须经过干燥,使切片含水率降低到0.01%以下。

直接纺丝则将高聚物熔体干燥后的涤纶切片在螺杆中加热熔融,挤压送入纺丝箱体的各个纺丝部位,由计量泵精确计量和过滤后,从喷丝板的小孔中喷出。

纤维经过上油、冷却、拉伸等工序初步成型,再经集束、拉伸、卷曲、热定形、切断等工序得到成品[1]。

一般用于滤料加工的涤纶要求高强低伸。

在拉伸后需要经过一次180℃左右的紧张热定形,则可得到强度达到6g/dan 左右,伸长率在30%以下的高强度、低伸长率短纤维。

1.2 涤纶热缩的机理,解取向及应力消除作用涤纶纤维的热缩性能主要与大分子的聚集态结构有关。

热处理对金属材料的晶体取向行为的影响

热处理对金属材料的晶体取向行为的影响热处理是一种通过加热和冷却来改变金属材料晶体结构和性能的方法。

在金属加工和制造过程中,热处理起着非常重要的作用。

本文将探讨热处理对金属材料的晶体取向行为的影响,从晶界迁移、晶体再结晶和晶界能量减少三个方面进行阐述。

一、晶界迁移在金属材料中,晶界是相邻晶粒之间的界面。

晶界迁移指的是晶粒在热处理过程中发生的位错和原子的迁移,从而引起晶界位置的改变。

热处理可以通过晶界迁移来调整晶体的取向行为。

热处理过程中,加热会导致晶界区域内的位错和原子迁移,从而改变晶体的取向。

通过控制热处理参数,如温度和时间,可以调节晶界迁移速率,进而改变金属材料的晶体取向行为。

晶界迁移可以使原先存在的晶粒取向朝向更有利的方向转变,从而改善金属材料的力学性能和物理性能。

二、晶体再结晶晶体再结晶是指在热处理过程中,金属材料中的晶体发生重新排列和重组的现象。

晶体再结晶可以改变金属材料的晶体取向行为,并且有助于消除原先存在的晶界上的位错和弯曲。

通过适当的热处理过程,如退火和加热保温,晶体内部原子能够重新排列形成新的晶粒,从而改变金属材料的晶体取向行为。

晶体再结晶能够提高材料的延展性和韧性,减轻晶界处的应力集中,从而提高金属材料的综合性能。

三、晶界能量减少晶界能量是指晶界区域的能量状态,对金属材料的晶体取向行为有着重要影响。

热处理可以通过调节晶界能量来影响金属材料的晶体取向行为。

通过合适的热处理工艺,如定向凝固和退火处理,可以使晶界能量降低,并且晶界能量的分布更加均匀。

晶界能量的降低有利于晶界的稳定和晶体的排列,从而改善金属材料的晶体取向行为。

降低晶界能量可以减少位错和原子迁移,增强晶体之间的结合力,提高金属材料的强度和硬度。

综上所述,热处理对金属材料的晶体取向行为产生着重要的影响。

通过调节晶界迁移、晶体再结晶和晶界能量减少这三个方面,热处理可以改变金属材料的晶体取向,从而优化其力学性能和物理性能。

熟悉并掌握热处理技术对于金属材料的制程和应用具有重要的意义。

材料热处理工艺对织构和性能的影响研究

材料热处理工艺对织构和性能的影响研究材料的热处理是材料加工过程中不可或缺的一步,它在很大程度上决定了材料的织构和性能。

材料的织构包括晶体取向、晶粒大小和晶界分布等方面,而材料的性能包括强度、塑性、韧性、硬度、磁性和耐磨性等方面。

针对不同的材料和工件,存在着各种不同的热处理工艺方案,因此研究热处理工艺对织构和性能的影响具有重要的意义。

一、材料的织构变化材料的织构直接影响到材料的各种性能,因此研究材料的织构变化是热处理工艺研究的首要任务。

当材料在热处理过程中发生晶体取向、晶粒大小和晶界分布的变化时,它的织构也会相应地发生变化。

晶体取向是指晶体在物理空间中的取向分布规律,它受到热处理工艺和成形过程中的应变状态等多种因素的影响。

热处理工艺中的加热、保温和冷却过程都可能导致晶体取向的变化。

例如,在退火过程中,由于晶体面法线在退火过程中受到应力形变的影响而发生旋转,产生了新的晶体取向分布。

而在淬火过程中,快速的冷却过程也会导致晶体取向的变化。

如果冷却速度过快,则晶体取向的变化可能不充分,导致织构不均匀,从而影响材料的性能。

晶粒大小和晶界分布是另外两个与材料织构相关的重要因素。

晶粒大小一般在数微米至数百微米不等,通常用平均晶粒尺寸表示。

晶界是相邻的两个晶粒之间的界面,它也是晶体取向的转变区域。

当材料受到热处理工艺的影响时,晶粒和晶界的变化也会相应地发生。

例如,在退火过程中,晶体的再结晶作用会导致原有的大晶粒被分解为较小的晶粒,从而提高材料的韧性和延展性;而在淬火过程中,快速的冷却过程会产生相邻晶粒之间的残余应力,直接影响晶界的分布和形态。

二、材料的性能变化材料的性能包括强度、塑性、韧性、硬度、磁性和耐磨性等方面。

在热处理过程中,温度、时间和冷却速率等参数的变化都会直接影响到材料的性能变化。

强度是材料的抗拉能力、压缩能力或弯曲能力。

热处理过程中的加热、保温和冷却过程都会对材料的强度产生影响。

例如,在固溶退火过程中,材料的强度往往会降低,这是由于晶粒的再结晶作用而导致的。

热处理对低熔点复合纤维干热收缩率和黏结性能的影响

研究与开发合成纤维工业,2023,46(6):34CHINA㊀SYNTHETIC㊀FIBER㊀INDUSTRY㊀㊀收稿日期:2023-07-03;修改稿收到日期:2023-10-07㊂作者简介:刘传生(1982 ),男,高级工程师,主要从事化纤新技术㊁新产品的研究与开发㊂E-mail:liucsh.yzhx@㊂热处理对低熔点复合纤维干热收缩率和黏结性能的影响刘传生,史利梅,陈海燕(中国石化仪征化纤有限责任公司研究院,江苏仪征211900)摘㊀要:将皮层为低熔点聚对苯二甲酸乙二醇酯(PET)㊁芯层为常规PET 的低熔点复合纤维在100~180ħ下热处理时间40min,研究热处理温度对复合纤维干热收缩率的影响;将低熔点复合纤维按一定比例和常规涤纶混合㊁开松,混合纤维于100~180ħ下热处理时间40min,研究不同热处理温度和低熔点复合纤维含量对混合纤维黏结性能的影响㊂结果表明:低熔点复合纤维的单纤维及多纤维的干热收缩率均随热处理温度的升高而增大,在热处理温度160ħ时可获得较稳定的干热收缩率,单纤维干热收缩率为14.5%,多纤维干热收缩率为34.1%;随热处理温度的提高及低熔点复合纤维含量的增加,混合纤维的黏结性能均增强,综合考虑混合纤维的黏结性能及使用性能,较佳热处理工艺为低熔点复合纤维质量分数20%㊁热处理温度160ħ㊁热处理时间40min㊂关键词:聚对苯二甲酸乙二酯纤维㊀低熔点复合纤维㊀热处理㊀干热收缩率㊀黏结性能中图分类号:TQ342+.21㊀㊀文献标识码:A㊀㊀文章编号:1001-0041(2023)06-0034-04㊀㊀低熔点复合纤维在较低热处理温度下可熔融黏合,具有黏合性能好㊁生产成本低等优点,而且整个热黏合过程绿色环保,对黏合织物的硬挺度也有一定的增强作用㊂目前,低熔点复合纤维已大规模代替传统的溶剂型黏合剂在热黏合领域广泛应用[1-3]㊂低熔点复合纤维的低熔点组分因第三单体间苯二甲酸的引入使其链段的规整性遭到破坏,结晶区不完善,热处理时非晶区大分子链段在高温下发生热运动,伸直的大分子链段因部分取向解除使纤维产生收缩㊂低熔点复合纤维在后道加工过程中,满足黏结性能的同时还需保持稳定的收缩率㊂严岩等[4]研究了纺丝工艺对纤维干热收缩率的影响,降低纺丝速度㊁升高拉伸温度㊁降低拉伸倍数均有利于降低纤维干热收缩率㊂目前,对不同热处理工艺下低熔点复合纤维干热收缩率的变化规律研究较少㊂在热黏合领域中,低熔点复合纤维作为黏合剂,黏结性能是评价其应用效果的关键指标[5-6]㊂热处理温度是影响低熔点复合纤维软化㊁熔融㊁黏合的重要参数㊂热处理温度过低,低熔点复合纤维熔融不充分,冷却后黏结性能低;热处理温度过高,则会导致低熔点复合纤维的皮芯结构受损,机械性能下降,从而降低制品的综合性能㊂另外,低熔点复合纤维与常规纤维的混合比例对黏结性能的影响也至关重要㊂低熔点复合纤维含量过少,制品易出现黏结牢度低㊁分层㊁起毛等问题;低熔点复合纤维含量过多,热处理过程中易黏辊,制品强度低,手感差[7-9]㊂因此,研究热处理对低熔点复合纤维黏结性能的影响,对其在后道加工中的应用具有重要的指导意义㊂作者通过对低熔点复合纤维在一定温度和时间下进行热处理,研究复合纤维的单纤维和多纤维干热收缩率的变化规律,并通过测试热处理后混合纤维压缩高度的变化研究不同热处理温度和低熔点复合纤维含量对黏结性能的影响,为低熔点复合纤维在热黏合领域的应用提供工艺参考㊂1㊀实验1.1㊀主要原料低熔点复合纤维与常规涤纶均由中国石化仪征化纤有限责任公司生产㊂低熔点复合纤维的皮层组分为低熔点聚对苯二甲酸乙二醇酯(LPET),起始熔融温度约105ħ,芯层组分为常规聚对苯二甲酸乙二醇酯(PET)㊂低熔点复合纤维和常规涤纶的基本性能见表1㊂表1㊀2种纤维的性能指标Tab.1㊀Performance index of two kinds of fibers试样断裂伸长率/%断裂强度/(cN㊃dtex -1)卷曲数∗/个卷曲度/%线密度/dtex㊀低熔点复合纤维42.553.8511.410.09 2.26㊀常规涤纶24.306.2411.211.501.33㊀㊀注:∗是指25mm 纤维的卷曲个数㊂1.2㊀主要设备与仪器QL062型复合短纤维开松机:青岛莱恩机械有限公司制;DHG-9035A 型鼓风干燥箱:上海一恒科学仪器有限公司制;XPL-2型光学显微镜:南京江南永新光学有限公司制;XH-1型纤维干热收缩测试仪:上海新纤仪器有限公司制㊂1.3㊀低熔点复合纤维的热处理单纤维热处理:在纤维束中取单根低熔点复合纤维,将其在自然弯曲状态下分别于100,120,140,160,180ħ下热处理40min㊂多纤维热处理:将低熔点复合纤维开松处理后,取2.5g 纤维多次少量地铺入烧杯中形成规则的圆柱形,再对多纤维圆柱体进行热处理,热处理温度分别为100,120,140,160,180ħ,热处理时间均为40min㊂混合纤维热处理:按一定比例称取常规涤纶和低熔点复合纤维并初步手动均匀混合(混合纤维中低熔点复合纤维质量分数分别为10%㊁15%㊁20%㊁25%㊁50%㊁100%),再在开松机中进行开松,每个试样开松2次;取2.5g 开松后的混合纤维,将混合纤维多次少量地铺入烧杯中形成规则的圆柱形,对混合纤维圆柱体进行热处理,热处理温度分别为100,120,140,160,180ħ,热处理时间均为40min㊂1.4㊀分析与测试单纤维干热收缩率(S 单):取10根低熔点复合纤维,测量纤维在拉直状态下的平均长度(L 0),再测量热处理后纤维在拉直状态下的平均长度(L ),按式(1)计算S 单㊂S 单=L 0-L L 0ˑ100%(1)多纤维干热收缩率(S 多):测量多纤维圆柱体的高度和直径,得出初始体积(V 0),再测量热处理后多纤维圆柱体的高度和直径,得出热处理后的体积(V ),按式(2)计算S 多㊂S 多=V 0-V V 0ˑ100%(2)黏结性能:测量热处理后混合纤维圆柱体的高度(H 0),再在混合纤维圆柱体上加500g 的砝码,测量压缩后的柱体高度(H ),H 0与H 的差( H )可表征热处理后纤维的黏结性能, H 越大,表明黏结性能越低㊂2㊀结果与讨论2.1㊀热处理温度对低熔点复合纤维干热收缩率的影响㊀㊀从图1可以看出:低熔点复合纤维的S 单随热处理温度的升高先快速增加,而后逐渐放缓;热处理温度100ħ时,S 单最小,为2.8%,这是因为在偏低的热处理温度下低熔点复合纤维未充分受热,大分子链段的解取向作用不明显,收缩效果较差,S 单较小;热处理温度从100ħ逐渐升至160ħ,S 单由2.8%快速增加到14.5%,这是因为升高温度使非晶区的大分子链段热运动加剧,解取向作用增强,大分子链段呈现卷曲状态,S 单提高;进一步将热处理温度从160ħ升至180ħ,S 单增长幅度变缓,这是因为芯层常规PET 组分中的大分子链段热运动逐渐加剧,结晶度逐渐增加,从而减弱了纤维形变的程度,使复合纤维的S 单增加变缓㊂图1㊀低熔点复合纤维干热收缩率随热处理温度的变化Fig.1㊀Change of dry heat shrinkage of low-melting pointcomposite fiber with heat treatment temperature㊀㊀从图1还可以看出:低熔点复合纤维的S 多随热处理温度的变化趋势与单纤维基本相同;多纤维发生干热收缩除了上述单纤维的原因外,还与纤维间的相互黏结作用有关,热处理温度100ħ时,皮层未熔融,纤维相互黏结的能力较弱,宏观上表现为多纤维的形态变化不明显,S 多只有1.4%;热处理温度160ħ时,S 多迅速上升到34.1%,这是因为高温加速了皮层的熔融,纤维间53第6期㊀㊀㊀㊀㊀㊀㊀㊀㊀刘传生等.热处理对低熔点复合纤维干热收缩率和黏结性能的影响形成的黏结点增加,并形成网络状结构,单纤维通过黏结点带动整个网络收缩,温度越高,收缩作用越明显,S多越大;热处理温度160~180ħ时,低熔点组分充分熔融,纤维间的黏结点数量逐步趋于稳定,多纤维形成的网络结构收缩能力提升有限,导致S多增大放缓㊂因此,低熔点复合纤维较适宜的热处理温度在160ħ左右㊂2.2㊀热处理对低熔点复合纤维黏结性能的影响2.2.1㊀热处理温度对黏结性能的影响从图2可以看出:整体上,随着热处理温度的升高,混合纤维的 H变小,表明混合纤维的黏结性能提高;热处理温度100ħ时,不同比例混合纤维的 H均较大,即黏结性能均较低;热处理温度升高到120ħ时,低熔点复合纤维质量分数为10%㊁15%㊁20%㊁25%㊁50%㊁100%的混合纤维的 H分别降低了0,0,1,1,1,5mm, H均变化不大,这是因为较低温度下低熔点复合纤维熔融程度较低,纤维间只有微量的的黏结点,黏结性能提升有限;热处理温度由120ħ升至160ħ时,低熔点复合纤维质量分数为10%㊁15%㊁20%㊁25%㊁50%㊁100%的混合纤维的 H分别降低5,5,8,8, 17,32mm, H下降幅度都明显增大,说明热处理温度的提高促进了纤维间黏结点的产生,混合纤维的网络状结构逐渐稳固,抗形变能力增强,在外力下形变程度降低,黏结性能明显提高;热处理温度由160ħ升至180ħ时,不同低熔点复合纤维含量的混合纤维的 H变化均趋于平缓,这是因为低熔点复合纤维在高温下充分熔融,黏结点数量增加较少,黏结性能的提高也随之趋缓㊂图2㊀不同低熔点复合纤维含量的混合纤维的H随热处理温度的变化Fig.2㊀Change of H of mixed fiber containing different amounts of low-melting point composite fiber with heat treatment temperature ʏ 质量分数10%;һ 质量分数15%;Ә 质量分数20%;▼ 质量分数25%;◀ 质量分数50%;▶ 质量分数100%㊀㊀另外,过高的温度会使纤维皮芯结构遭到破坏㊁芯层常规组分及常规纤维的机械性能下降,最终导致混合纤维的综合性能降低㊂因此,为使混合纤维具有良好的黏结性能,并保持低熔点复合纤维结构的完整性,较佳热处理温度为160ħ㊂2.2.2㊀低熔点复合纤维含量对黏结性能的影响从图2还可以看出:在相同热处理温度下,混合纤维中低熔点复合纤维含量越多,混合纤维的 H越小,黏结性能越高;热处理温度160ħ时,低熔点复合纤维质量分数为10%㊁15%㊁20%㊁25%㊁50%㊁100%的混合纤维的 H分别为43, 42,38,36,28,2mm,这是因为低熔点复合纤维含量越高,经热处理后纤维间形成的黏结点也就越多,混合纤维形成的网络状结构也更稳固,黏结性能相应提高;在热处理温度100~180ħ的条件下,低熔点复合纤维质量分数为10%时的混合纤维的 H只降低了5mm,这是因为低熔点复合纤维含量过少,纤维间黏结点增加有限,对黏结性能的提高作用不大;热处理温度100~180ħ,低熔点复合纤维质量分数为15%的混合纤维的 H降低了11mm,黏结性能提升明显,当低熔点复合纤维质量分数提高至20%㊁25%时,混合纤维的 H 降低幅度均为14mm左右,说明黏结性能的提高达到相对平衡,混合纤维的网络状结构达到稳定状态,进一步提高低熔点复合纤维质量分数至50%㊁100%时,混合纤维的 H分别降低了24, 38mm,黏结性能大幅提高,但低熔点复合纤维含量的升高会使混合纤维的强度下降,且过多的黏结点导致纤维间并丝㊁板结现象严重,使混合纤维的手感发硬,应用受到限制㊂因此,在满足混合纤维黏结性能及使用性能的条件下,混合纤维中低熔点复合纤维质量分数为20%较为合适㊂㊀㊀从图3可以看出:室温下混合纤维中低熔点复合纤维呈松散状态,随着热处理温度的提高,纤维间因受热收缩产生位移并逐渐致密;热处理温度100ħ时纤维间相互收紧但无黏结点出现, 120ħ时出现较小的黏结点,140ħ时黏结点形状清晰,面积扩大,但在纤维交叉处分布不均匀, 160ħ时黏结点在纤维交叉处结构规整,且纤维自身形貌基本没变,180ħ时低熔点复合纤维出现较大面积的破损,低熔点组分过度熔融,皮层结构遭到破坏㊂这进一步说明低熔点复合纤维质量分数20%㊁热处理温度160ħ时,混合纤维具有完整的结构和较好的黏结性能㊂63㊀合㊀成㊀纤㊀维㊀工㊀业㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀2023年第46卷图3㊀不同热处理温度下混合纤维中低熔点复合纤维的形态Fig.3㊀Morphology of low-melting point composite fiber inmixed fiber at different heat treatment temperatures混合纤维中低熔点复合纤维质量分数为20%㊂3㊀结论a.低熔点复合纤维的单纤维及多纤维的干热收缩率均随热处理温度的升高而增大,在160ħ时可获得较稳定的干热收缩率,S 单为14.5%,S 多为34.1%㊂b.提高热处理温度可以增加混合纤维间的黏结点,从而提高其黏结性能㊂热处理温度160ħ时,纤维结构保持完整,黏结性能较好㊂㊀㊀c.混合纤维中低熔点纤维含量越高,黏结性能越好㊂低熔点复合纤维质量分数为20%时,可以同时满足混合纤维的黏结性能及使用性能,整体性能最好㊂参㊀考㊀文㊀献[1]㊀刘传生.LPET 和PET 的流变性能及其皮芯复合纺丝研究[J].合成纤维业.2021,44(4):38-42.[2]㊀林世东,姚洪涛.我国低熔点涤纶短纤维的发展现状及发展趋势[J].合成纤维工业,2018,41(5):40-45.[3]㊀刘传生.热处理工艺对含低熔点涤纶短纤维混纺纱性能的影响[J].合成纤维工业,2022,45(4):25-29.[4]㊀严岩,朱福和,潘晓娣,等.低熔点皮芯复合聚酯纤维干热收缩研究[J].合成技术及应用,2018,33(3):5-9.[5]㊀唐建兴,严岩.低熔点阻燃聚酯的合成及复合纤维研究[J].合成技术及应用,2022,37(4):21-25.[6]㊀吴文锟.皮芯型低熔点聚酯复合纤维的生产及热缩性能评价[J].化工管理,2020(3):114-116.[7]㊀马新敏,于伟东.PBT /PET 复合纤维的结构特征与热收缩率表征[J].东华大学学报(自然科学版),2005,31(5):101-105.[8]㊀仲蕾兰,彭正勇,肖茹.热处理对共聚酯复合纤维性能的影响[J].东华大学学报(自然科学版),2000,26(6):109-113.[9]㊀汤清伦,韦炜,姚远,等.热处理对含低熔点涤纶长丝针织物性能的影响[J].针织工业,2020(10):20-23.Effect of heat treatment on dry heat shrinkage and bondingproperty of low-melting point composite fibersLIU Chuansheng,SHI Limei,CHEN Haiyan(Research Institute of SINOPEC Yizheng Chemical Fibre Co.,Ltd.,Yizheng 211900)Abstract :Low-melting point composite fibers with low-melting point polyethylene terephthalate (PET)as the sheath layer andconventional PET as the core layer were exposed to heat treatment at 100-180ħfor 40min.The effect of heat treatment temper-ature on dry heat shrinkage of low-melting point composite fibers were studied.The low-melting point composite fibers were mixed and loosen with conventional polyester fibers at a certain proportion to produce mixed fibers which were heat treated at 100-180ħfor 40min.The effects of different heat treatment temperatures and low-melting point composite fiber content on the bond-ing property of the mixed fibers were studied.The results showed that the dry heat shrinkage of single and multiple low-melting point composite fiber increased with the elevation of heat treatment temperature,and the stable dry heat shrinkage can be obtained at a heat treatment temperature of 160ħ,14.5%for single fiber and 34.1%for multiple fiber;the bonding property of themixed fibers was enhanced with the increase of heat treatment temperature and the content of low-melting point composite fibers;and taking into account the bonding property and service performance of the mixed fibers,the optimal heat treatment conditionswere determined as followed:20%low-melting point composite fibers by mass fraction,heat treatment temperature 160ħand heat treatment time 40min.Key words :polyethylene terephthalate fiber;low-melting point composite fibers;heat treatment;dry heat shrinkage;bondingproperty73第6期㊀㊀㊀㊀㊀㊀㊀㊀㊀刘传生等.热处理对低熔点复合纤维干热收缩率和黏结性能的影响。

热处理对涤纶高强力丝纺纱线强度的影响研究

热处理对涤纶高强力丝纺纱线强度的影响研究引言涤纶高强力丝纺纱线是一种应用广泛的纺织原料,其强度对于纺织品的质量至关重要。

热处理作为一种常见的工艺手段,被广泛用于改善纺织品的性能。

本文旨在探讨热处理对涤纶高强力丝纺纱线强度的影响,为纺织品制造商和科研工作者提供有关热处理的实用信息。

1. 热处理工艺及其作用机理1.1 热处理工艺概述热处理是一种通过加热和冷却的工艺手段,以改善材料的物理和机械性能。

在涤纶高强力丝纺纱线的制造中,热处理通常包括加热、保温和冷却三个步骤。

1.2 热处理的作用机理热处理对涤纶高强力丝纺纱线的强度影响源于其对纤维结构和分子排列的改善。

加热可使纤维分子变得更加活跃和可塑,分子链之间的结晶度增加。

保温阶段则有利于分子的重新排列和固定,形成更有序的分子排列结构。

冷却能够稳固分子的排列,进一步加强纤维的内聚力和机械性能。

2. 热处理对涤纶高强力丝纺纱线强度的影响2.1 热处理温度与强度关系热处理温度是决定涤纶高强力丝纺纱线强度的重要因素。

实验研究表明,随着热处理温度的升高,纺纱线的强度呈现出先上升后下降的趋势。

过低的温度可能无法充分激活纤维的分子链,过高的温度则容易引起纤维的熔化和破坏。

因此,在确定热处理温度时需要权衡纺纱线强度的最佳平衡点。

2.2 热处理时间与强度关系热处理时间也是影响涤纶高强力丝纺纱线强度的重要因素。

研究显示,随着热处理时间的延长,纺纱线的强度呈现出先增加后趋于稳定的趋势。

适当延长热处理时间有助于使纤维更充分地进行分子重新排列和有序结晶,进而提高纤维的强度。

然而,过长的热处理时间可能导致纤维过度熔化和降解,使强度下降。

2.3 热处理对其他性能的影响除了对涤纶高强力丝纺纱线的强度影响外,热处理还可能对其他性能产生影响。

一方面,适当的热处理能够改善纺织品的柔软度和延展性,使其更适合制造高质量的纺织品。

另一方面,过高的热处理温度和时间可能导致纺织品出现变色、变形和残余应力等问题,降低纺织品的品质。

加捻及干湿热处理对大有光PET_FDY_光泽度的影响

研究与开发合成纤维工业,2024,47(1):43CHINA㊀SYNTHETIC㊀FIBER㊀INDUSTRY㊀㊀收稿日期:2023-03-15;修改稿收到日期:2023-12-01㊂作者简介:张志颖(1997 ),女,助理工程师,主要研究方向为纺织新产品开发㊂E-mail:159****3700@㊂㊀∗通信联系人㊂E-mail:suijianhua@㊂加捻及干湿热处理对大有光PET FDY光泽度的影响张志颖1,田㊀姝1,眭建华2,3∗(1.江苏省纺织产品质量监督检验研究院江苏省市场监管重点实验室(健康卫生防护用纺织品),江苏南京210007;2.苏州大学纺织与服装工程学院,江苏苏州215006;3.纺织行业天然染料重点实验室,江苏苏州215123)摘㊀要:分别以圆形㊁三角形㊁扁平形截面的83.3dtex /36f 大有光聚对苯二甲酸乙二醇酯(PET)全拉伸丝(FDY)为原料,在捻线机上采用直接加捻和合股后反向复捻的方法分别制得单股加捻丝和双股复捻丝;对不同截面形态的PET FDY 分别进行不同温度㊁时间的干热处理,以及沸水中不同时间的湿热处理;研究加捻㊁干湿热处理条件对PET FDY 光泽度的影响㊂结果表明:随加捻捻度增大,不同截面形态单股加捻丝的光泽度均呈下降趋势,在较低捻度下加捻对三角形㊁扁平形截面PET FDY 光泽度的影响更为明显;双股复捻丝的光泽度主要取决于单股加捻丝初捻捻度,初捻及复捻方向对丝线光泽度无影响;在80~120ħ㊁1~3h 干热处理条件下,随干热处理温度及时间的增加,PET FDY 的光泽度均逐渐下降,干热处理温度的影响比干热处理时间更显著;在100ħ沸水中湿热处理1~3h,圆形截面PET FDY 的光泽度稳定在9.7~9.8,而三角形及扁平形截面PET FDY 的光泽度均随处理时间的增加呈明显下降趋势㊂关键词:聚对苯二甲酸乙二酯纤维㊀全拉伸丝㊀大有光㊀加捻㊀干湿热处理㊀光泽度中图分类号:TQ342+.21㊀㊀文献标识码:A㊀㊀文章编号:1001-0041(2024)01-0043-05㊀㊀织物的光泽是评价织物外观质量的重要指标之一,是服装㊁家纺等面料视觉风格的重要影响因素,也是纺织品设计者们必须考虑的重要元素[1-3]㊂长期以来,国内外学者们对织物光泽视觉评价及织物反射机理进行了大量的研究[4],但研究的内容较多集中在原料本身即纤维对织物光泽的影响,如仿真丝研究等[5-6],而对纤维加工过程中加工条件的变化引起织物光泽变化的研究却比较少见㊂作者以大有光聚对苯二甲酸乙二醇酯(PET)全拉伸丝(FDY)为研究对象,较全面地考虑PETFDY 加工过程中可能影响织物光泽的因素,如加捻捻度及捻向㊁干热处理时间及温度㊁湿热处理时间等,并结合回归方程分析织物光泽度与丝线捻度的线性关系,旨在为涤纶仿真丝厂商提供改善织物光泽方面的指导,也为纺织品设计者提供面料外观光泽相关因素及其变化规律的参考㊂1㊀实验1.1㊀原料大有光PET FDY:纤维截面分别为圆形㊁三角形㊁扁平形,分别编号为A 0㊁B 0㊁C 0,线密度均为83.3dtex /36f,恒力集团有限公司生产㊂1.2㊀主要设备及仪器XDSJ-1910捻线机:山东鲁普耐特机械有限公司制;FADIS TUAN /F-E 精密络筒机:无锡理想线厂制;HD101A-2电热鼓风烘箱:南通宏大实验仪器有限公司制;GKC216数显控温水浴锅:上海浦东新区电理仪器厂制;Y108型纱线色卡机:南通三思机电科技有限公司制;GP-200三次元可变角光泽仪:日本Murakami 色彩研究实验室制㊂1.3㊀大有光PET FDY 加捻处理及干湿热处理1.3.1㊀加捻处理以A 0㊁B 0㊁C 03种PET FDY 为原料,在捻线机上采用单根丝线直接加捻和2根同捻向㊁同捻度的单丝合股后反向复捻的方法分别制得单股加捻丝试样和双股复捻丝试样㊂A 0加捻处理工艺及所得单股加捻丝试样见表1㊂其中, 单根 是指单根丝线, 1.5T 是指捻度为1.5捻/cm, S ㊁ Z 分别为捻向, ˑ2 表示合股㊂采用同样的加捻处理工艺对B 0㊁C 0进行加捻处理,分别得到处理后的双股复捻丝试样B 1~B 9㊁C 1~C 9㊂表1㊀A0加捻处理工艺及所得试样Tab.1㊀Samples obtained from A0by twisting treatment process 试样加捻工艺A1单根1.5T/SA2单根2.5T/SA3单根5.5T/SA4单根7T/SA5单根9T/SA6(单根5T/Sˑ2)3T/ZA7(单根7T/Sˑ2)5T/ZA8(单根8T/Sˑ2)7T/ZA9(单根8T/Zˑ2)7T/S1.3.2㊀干热处理先将A0㊁B0㊁C03种FDY丝筒经络筒机退绕再卷绕到带孔眼的圆柱形塑料纱筒上,然后采用电热鼓风烘箱进行干热处理,处理温度分别为80,100,120ħ,处理时间分别为1,2,3h,A0干热处理条件及所得试样见表2㊂采用同样的方法对B0㊁C0进行干热处理,分别得到处理后的试样Bᶄ1~Bᶄ9㊁Cᶄ1~Cᶄ9㊂表2㊀A0干热处理条件及所得试样Tab.2㊀Samples obtained from A0under different dryheat treatment conditions试样处理温度/ħ处理时间/hAᶄ1801Aᶄ2802Aᶄ3803Aᶄ41001Aᶄ51002Aᶄ61003Aᶄ71201Aᶄ81202Aᶄ912031.3.3㊀湿热处理先将A0㊁B0㊁C03种FDY丝筒经络筒机退绕再卷绕到带孔眼的圆柱形塑料纱筒上,然后浸没于数显控温水浴锅的100ħ沸水(去离子水)中进行不同时间湿热处理后,最后于电热鼓风烘箱90ħ干燥30min㊂A0沸水处理条件及所得试样见表3㊂采用同样的方法对B0及C0进行沸水处理,分别得到处理后的试样Bᵡ1㊁Bᵡ2㊁Bᵡ3及Cᵡ1㊁Cᵡ2㊁Cᵡ3㊂表3㊀A0沸水处理条件及所得试样Tab.3㊀Samples obtained from A0under different boilingwater treatment conditions试样湿热处理时间/hAᵡ11Aᵡ22Aᵡ331.4㊀光泽度测试在纱线色卡机上将试样制成4cmˑ4cm的平板样卡,设定卷绕速度为5r/s,卷绕宽度为4cm,卷绕层数为3层,以确保丝线能够平行致密地排列,不透光㊁不露出色卡底板㊂根据FZ/T01097 2006‘织物光泽测试方法“,使用GP-200三次元可变角光泽仪进行测试,测试原理如图1所示㊂将色卡机卷绕的平板样卡经恒温恒湿平衡后置于测试平台,用A光源与法线的夹角为60ʎ的入射平行光照射在样卡上,接收-90ʎ~+90ʎ二维接收角范围内从样卡表面反射回来的光强,绘制出织物光泽分布曲线即反射光量随接收角的变化曲线㊂记录在60ʎ和-30ʎ位置上接收的正反射光量即正反射光光泽度(G S)和漫反射光量,读取G S与漫反射光量之差(G R),按式(1)计算得到织物的对比光泽度简称光泽度(G C)㊂每个试样测试3次,取平均值㊂图1㊀光泽测试原理示意Fig.1㊀Diagram of gloss testing principleG C=G sG S-G R(1)2㊀结果与讨论2.1㊀不同截面形态的PET FDY的光泽对比从表4可知,圆形㊁三角形㊁扁平形PET FDY 的G C分别为(11.4ʃ0.2)㊁(10.7ʃ0.3)㊁(13.0ʃ0.1),扁平形PET FDY的G C最大,其次是圆形PET FDY,三角形PET FDY的G C最小㊂表4㊀不同截面形态的PET FDY的G C Tab.4㊀G C of PET FDY with different cross-sectional shapes 试样截面形状G CA0圆形11.4ʃ0.2B0三角形10.7ʃ0.3C0扁平形13.0ʃ0.1㊀㊀从图2可以看出:扁平形PET FDY的正反射光量最高,圆形PET FDY次之,三角形PET FDY 的最低;扁平形和圆形PET FDY的反射光量峰值区域相对较集中,而三角形PET FDY的反射光量44㊀合㊀成㊀纤㊀维㊀工㊀业㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀2024年第47卷峰值区域较宽㊂分析认为:扁平形PET FDY的表面平整度高,能形成完全正反射光,因此正反射光量最高,G C最高;圆形PET FDY由于纤维半径相等,光线从任一方向射入纤维表面,其入射角和反射角都相等,不能形成全反射,正反射光量次于扁平形PET FDY,但纤维内部的折射光在内部任一反射面上重新形成的入射角和反射角也都相等,因此内部透光能力较强,反射出来的光多,G C较高;三角形PET FDY存在 三棱镜 作用,入射光通过三角边时,会发生反射和色散现象[7-8],因而其G C较低㊂图2㊀不同截面形态的PET FDY的光泽分布曲线Fig.2㊀Gloss distribution curves of PET FDY withdifferent cross-sectional shapesʏ A0;Ә B0;һ C02.2㊀加捻处理对FDY光泽的影响2.2.1㊀单股加捻丝的光泽对比从表5可知,圆形截面单股加捻丝A1㊁A2㊁A3㊁A4㊁A5的G C随着加捻捻度的增加而逐渐降低㊂三角形截面及扁平形截面单股加捻丝试样B1~B5㊁C1~C5的G C同样随着捻度的增加而逐渐降低㊂表5㊀单股加捻丝试样的G CTab.5㊀G C of single strand twisted yarn samples试样G CA110.3ʃ0.2A28.8ʃ0.2A3 5.2ʃ0.1A4 4.4ʃ0.1A5 4.2ʃ0.1㊀㊀根据G C可作出3种截面形态的单股加捻丝试样的G C与加捻捻度的拟合曲线㊂从图3可以看出:随着捻度的增大,圆形截面单股加捻丝试样的G C总体呈下降趋势,捻度小于1.0捻/cm时G C下降不明显,捻度为1.0~7.0捻/cm时G C呈现明显下降趋势,捻度大于7.0捻/cm后G C基本上没有变化;三角形截面与扁平形截面单股加捻丝试样的拟合曲线具有相似特征,从加捻开始,试样的G C迅速下降,直到捻度达5.5捻/cm后G C 下降趋势才变缓㊂因此,在较低捻度的条件下,加捻对三角形截面及扁平形截面PET FDY光泽的影响程度较大㊂图3㊀不同截面形态的单股加捻丝试样的G C与捻度的拟合曲线Fig.3㊀Fitting curves of G C versus twist of single strand twisted yarn samples with different cross-sectional shapesʏ 扁平形截面;Ә 圆形截面;һ 三角形截面㊀㊀圆形截面单股加捻丝的光泽分布曲线如图4所示,三角形截面及扁平形截面单股加捻丝的光泽分布曲线与图4相似㊂图4㊀圆形截面单股加捻丝试样的光泽分布曲线Fig.4㊀Gloss distribution curves of single strand twistedyarn samples with circular cross-sectionʏ A0;Ә A1;һ A2;▼ A3;Ң A4;◀ A5㊀㊀从图4可以看出,接收角为60ʎ时,试样的正反射光量随捻度的增加而降低,且捻度越高,试样的光泽分布曲线越接近㊂分析认为:在较低的捻度下,PET FDY表面容易产生 极光 效应[9],即反射光线主要在特定角度范围内集中发散,丝线54第1期㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀张志颖等.加捻及干湿热处理对大有光PET FDY光泽度的影响表现出较强的光泽;当捻度较高时,反射光在各个角度都有一定程度的发散,且各个角度的反射率差别不大,丝线表现出较弱的光泽㊂2.2.2㊀双股复捻丝的光泽对比从表6可知:当初捻捻度为5.0,7.0,8.0捻/cm时,圆形截面双股复捻丝试样A6㊁A7㊁A8的G C随初捻捻度的增加呈明显的下降趋势,分别为(6.1ʃ0.2)㊁(4.7ʃ0.1)㊁(3.9ʃ0.1);A9与A8的G C一样,均为(3.9ʃ0.1),说明初捻方向㊁复捻方向对丝线的G C无影响;三角形截面及扁平形截面双股复捻丝试样的G C同样随初捻捻度的增加呈明显的下降趋势;另外,复捻对试样G C 的影响不大㊂表6㊀双股复捻丝试样的G CTab.6㊀G C of double twisted yarn samples试样G CA6 6.1ʃ0.2A7 4.7ʃ0.1A8 3.9ʃ0.1A9 3.9ʃ0.1B6 4.7ʃ0.1B7 4.0ʃ0.1B8 3.6ʃ0.0C6 5.7ʃ0.1C7 5.1ʃ0.1C8 4.4ʃ0.12.3㊀干热处理对FDY光泽的影响圆形截面PET FDY(A0)经不同温度和时间干热处理后所得试样的G C见表7㊂表7㊀不同干热处理条件下试样的G CTab.7㊀G C of samples under different dry heattreatment conditions试样G CAᶄ19.8ʃ0.3Aᶄ29.6ʃ0.2Aᶄ39.6ʃ0.1Aᶄ49.5ʃ0.1Aᶄ59.2ʃ0.2Aᶄ69.1ʃ0.3Aᶄ78.9ʃ0.1Aᶄ88.8ʃ0.2Aᶄ98.8ʃ0.2㊀㊀从表7可知:干热处理时间分别为1,2,3h 时,Aᶄ1㊁Aᶄ4㊁Aᶄ7,Aᶄ2㊁Aᶄ5㊁Aᶄ8,Aᶄ3㊁Aᶄ6㊁Aᶄ9三组试样在干热处理时间一定的条件下其G C随着干热处理温度的增加而递减,即干热处理温度越高, G C越小;干热处理温度分别为80,100,120ħ时,Aᶄ1㊁Aᶄ2㊁Aᶄ3,Aᶄ4㊁Aᶄ5㊁Aᶄ6,Aᶄ7㊁Aᶄ8㊁Aᶄ9三组试样在干热处理温度一定的条件下其G C随着干热处理时间的延长而递减,但干热处理时间达2h后,继续延长干热处理时间对G C影响不大;另外,试样的G C随干热处理温度增加而下降的幅度明显大于随干热处理时间延长而下降的幅度,说明试样的G C受干热处理温度的影响相比干热处理时间更为显著㊂三角形截面及扁平形截面PET FDY经不同温度和时间干热处理后试样的G C与圆形截面PET FDY有同样的变化规律㊂2.4㊀湿热处理对FDY光泽的影响从表8可知:圆形截面PET FDY(A0)分别经沸水处理1,2,3h,试样Aᵡ1㊁Aᵡ2㊁Aᵡ3的G C稳定在9.7~9.8,随沸水处理的增加变化不明显;B0 (三角形)及C0(扁平形)分别经沸水处理1,2,3 h,试样Bᵡ1㊁Bᵡ2㊁Bᵡ3及Cᵡ1㊁Cᵡ2㊁Cᵡ3的G C分别为(9.0ʃ0.2)㊁(8.5ʃ0.2)㊁(8.4ʃ0.1)及(10.3ʃ0.1)㊁(9.7ʃ0.2)㊁(9.6ʃ0.2),G C均随着沸水处理时间的增加呈现明显下降的趋势㊂由此可见,湿热处理时间对圆形截面PET FDY的G C影响不大,而对三角形㊁扁平形截面PET FDY的G C有明显的影响,湿热处理时间较长会降低丝线的G C㊂其原因是沸水温度高于PET的玻璃化转变温度,沸水处理使得PET高分子链发生相对位移[10],丝线中的纤维会发生一定程度的收缩,影响光泽;圆形截面纤维因各个方向上到轴心的距离均等,其支撑性一定程度上阻碍了纤维的卷曲收缩行为,而三角形㊁扁平形截面纤维易发生轴向扭转,丝线松散程度大大增加,在织造的过程中容易分散成单根纤维,影响浮长区域纱线的密度和张力,使得丝线光泽变暗㊂表8㊀不同湿热处理条件下试样的G CTab.8㊀G C of samples under different wet heattreatment conditions试样G CAᵡ19.8ʃ0.2Aᵡ29.7ʃ0.1Aᵡ39.7ʃ0.2Bᵡ19.0ʃ0.2Bᵡ28.5ʃ0.2Bᵡ38.4ʃ0.1Cᵡ110.3ʃ0.1Cᵡ29.7ʃ0.2Cᵡ39.6ʃ0.23㊀结论a.对于相同规格不同截面形态的大64㊀合㊀成㊀纤㊀维㊀工㊀业㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀2024年第47卷有光PET FDY,扁平形截面的G C 最高,为(13.0ʃ0.1),圆形截面的次之,三角形截面的最小㊂3种截面形态单股加捻丝的G C 均随捻度增大呈下降趋势,圆形截面单股加捻丝的G C 下降曲线表现为先平缓㊁后明显㊁再平缓的特点,而三角形㊁扁平形截面单股加捻丝的G C 下降曲线均表现为从加捻开始G C 迅速下降,直到捻度达5.5捻/cm 后G C 下降趋势才变缓;双股复捻丝的G C主要取决于初捻捻度,初捻及复捻方向对丝线的G C 无影响㊂在较低捻度的条件下,加捻对三角形截面及扁平形截面PET FDY 光泽的影响程度较大㊂b.在80~120ħ㊁1~3h 干热处理条件下对3种截面形态PET FDY 进行干热处理,增加干热处理温度及时间,试样的G C 均逐渐下降;试样的G C 受干热处理温度的影响相比干热处理时间更为显著,一定温度下处理时间达2h 后试样的G C变化不大㊂c.对3种截面形态PET FDY 进行沸水处理1~3h,处理时间对圆形截面PET FDY 的G C 影响不大,G C 稳定在9.7~9.8,而三角形及扁平形截面PET FDY 的G C 均随处理时间的增加呈现明显下降的趋势㊂参㊀考㊀文㊀献[1]㊀吕明哲,姚穆.织物的光泽与光泽感[J].西北纺织工学院学报,2001,15(2):77-81.[2]㊀孙向东.热定形对超亮光涤纶长丝染整加工的影响[J].合成纤维工业,2012,35(3):21-23.[3]㊀申悦,谢莉青.织物光泽测试技术研究现状与展望[J].纺织科技进展,2017(3):5-9.[4]㊀ZHOU R,WANG X L,YU J Y,et al.Evaluation of luster,hand feel and comfort properties of modified polyester wovenfabrics [J].Journal of Engineered Fibers and Fabrics,2017,12(4):70-77.[5]㊀早川邦明.仿真丝聚酯纤维[J].合成纤维工业,1990,13(6):1-11.[6]㊀樊娟,王学利,俞建勇,等.涤纶POY /FDY 仿棉异收缩混纤丝的性能研究[J].合成纤维工业,2014,37(1):38-40.[7]㊀姚穆,潘雄琦,吕明哲.织物光泽客观测试的研究[J].西北纺织工学院学报,2001,15(2):66-68.[8]㊀李旭明,刘朝阳.三角涤纶混纺纱光泽度的研究[J].上海纺织科技,2007,35(7):9-10,17.[9]㊀王运利,姚金波.浅谈织物的光泽[J].染整技术,2006,28(2):11-14.[10]黄钢.织物光泽测试与评价方法研究[D].杭州:浙江理工大学,2021.Effect of twisting and dry and wet heat treatment onglossiness of bright PET FDYZHANG Zhiying 1,TIAN Shu 1,SUI Jianhua 2,3(1.Jiangsu Textile Products Quality Supervision and Inspection Institute ,Key Laboratory of Health Protection Textilesfor Jiangsu Province Market Regulation ,Nanjing 210007;2.School of Textile and Clothing Engineering ,SoochowUniversity ,Suzhou 215006;3.Key Laboratory of Natural Dyes in Textile Industry ,Suzhou 215123)Abstract :Using 83.3dtex /36f bright polyethylene terephthalate (PET)fully drawn yarns (FDY)with circular,triangularand flat cross-sections as raw materials,single strand twisted yarn and double strand twisted yarn were respectively produced by direct twisting and reverse re-twisting after plying on a twisting machine.PET FDY with different cross-sectional shapes was ex-posed to dry heat treatment at different temperatures and time,as well as wet heat treatment in boiling water for different periods of time.The effects of twisting and dry and wet heat treatment conditions on the glossiness of PET FDY were studied.The resultsshowed that the glossiness of single strand twisted yarns with different cross-sectional shapes showed a decreasing trend as the twisting degree increased,and the effect of twisting on the glossiness of PET FDY with triangular or flat cross-section was more significant at low twisting degrees;the glossiness of double strand twisted yarn mainly depended on the initial twist of singlestrand twisted yarn,and the direction of initial and repeated twists had no effect on the glossiness of the yarn;the glossiness ofPET FDY gradually decreased with the increase of dry heat treatment temperature of 80-120ħand time of 1-3h,and the effectof dry heat treatment temperature was more significant than that of dry heat treatment time;and the glossiness of PET FDY with circular cross-section remained stable at 9.7-9.8,while the glossiness of PET FDY with triangular or flat cross-section showed a significant downward trend with treatment time during wet heat treatment in boiling water at 100ħfor 1-3h.Key words :polyethylene terephthalate fiber;fully drawn yarn;bright;twisting;dry and wet heat treatment;glossiness74第1期㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀张志颖等.加捻及干湿热处理对大有光PET FDY 光泽度的影响。

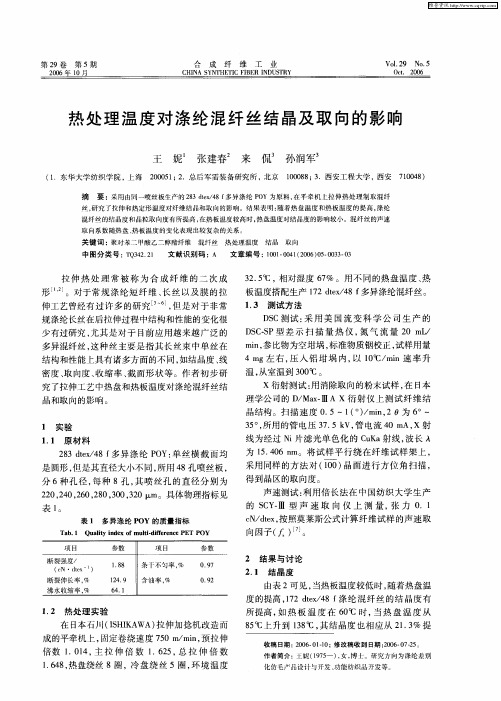

热处理温度对涤纶混纤丝结晶及取向的影响

多异混纤丝 , 这种丝主要是指其长丝束 中单丝在 结构 和性 能上具 有诸 多方 面 的不 同 , 如结 晶度 、 线 密度 、 取向度 、 收缩率 、 面形状等。作者初步研 截

究 了拉伸工 艺 中热盘 和热板 温 度对 涤纶混 纤丝 结 晶和 取 向的影 响 。

1 实验 ቤተ መጻሕፍቲ ባይዱ

4m 左右 , 人铝 坩埚 内, l%/ i g 压 以 O m n速率 升

温, 从室温 到 3 0C。 0o

x衍射测试 : 用消除取向的粉末试样 , 日 在 本 理 学公 司的 D Ma.I / xHA X衍 射 仪 上 测试 纤 维 结

晶结构 。扫 描 速 度 0 5~1 。/ i, . ( ) mn 20为 6 。~ 3 。所 用 的管 电 压 3 . V, 电流 4 5, 7 5k 管 0mA, x射 线 为经 过 N 片 滤 光单 色 化 的 C K i u a射线 , 长 A 波 为 1.0 m。将 试 样 平 行 绕 在 纤 维 试 样 架 上 , 5 46n

关键 词 : 聚对 苯二甲酸 乙二醇酯纤维 混纤丝 热处理温度 结 晶 取向

中图分 类号 : Q 4 .1 T 322

文献识别码 :A

文章编 号 : 0 104 (06 0.030 10.0 120 )503.3

拉 伸 热 处 理 常 被 称 为 合 成 纤 维 的 二 次 成 形 , 。对 于常 规 涤 纶 短 纤 维 、 丝 以及 膜 的拉 2 1 长 伸 工艺 曾经 有 过 许 多 的研 究 曲J但 是 对 于 非 常 , 规 涤纶 长丝 在后 拉伸 过程 中结 构和性 能 的变化很 少有 过研究 , 尤其 是对 于 目前 应 用越 来 越 广 泛 的

热处理对PBO纤维性能的影响研究

热处理对PBO纤维性能的影响研究在高纯氮气保护下,在不同的纤维含水率、热处理温度以及控制预热段和降温段温度的条件下,对实验室自制PBO初生纤维进行热处理,并对纤维热处理后的力学性能进行测试。

结果表明,热处理温度低于625℃时,随着纤维含水率的增加,热处理后纤维的强度和模量也在提高,含水率为30.05%时,热处理后的纤维强度和模量增加最大;热处理温度为600℃时,纤维强度和模量提高最大,之后强度和模量随着温度的升高而降低;控制预热段和降温段的温度对纤维热处理后强度和模量有提高的作用,在含水率、热处理温度以及控制预热段和降温段温度相互作用下,强度和模量最高达到5.58GPa和264.54GPa。

标签:PBO纤维;含水率;热处理温度;性能PBO是聚对苯撑苯并二唑(Poly-p-phenylene benzobisthiazole)的简称,其独特的刚性棒状分子结构,通过液晶纺丝得到的PBO纤维具有高强度、高模量、优异的热稳定性等性能,被誉为“纤维之王”,在国防领域、航空航天领域具有广阔的应用前景[1,2]。

为了提高PBO纤维的力学性能,需要对PBO初生纤维进行热处理。

Martinez.K.T[3]等对PBO初生纤维进行热处理,热处理温度为600℃和665℃,发现热处理后的PBO纤维的晶体尺寸有非常显著的增大。

Yachin Cohen[4]等人在对PBO纤维进行热处理时,给予不同的张力,得出的结论:在张力的作用下,提高了PBO纤维分子链的取向度。

赵蕾、宋元军[5]等人在固定张力和热处理时间,对PBO初生纤维分别在500℃、550℃、600℃、650℃、700℃进行热处理后,得出的结论:500℃热处理后PBO纤维强度最大,为4.72GPa,随着热处理温度的升高,纤维强度逐渐下降。

文章运用实验室自制含水率不同的PBO初生纤维进行热处理研究,探讨了纤维含水率、热处理温度以及预热段和降温段对纤维力学性能的影响。

1 实验部分1.1 原料PBO初生纤维,自制;其力学性能见表1。

纤维热处理的目标及意义

纤维热处理的目标及意义纤维热处理是一种通过调整纤维材料的温度和湿度等参数,改变其结构和性能的加工技术。

通过热处理,可以使纤维在物理、化学和力学性能等方面得到优化和提升。

纤维热处理是纤维材料加工中的重要环节,其目标和意义广泛影响着纺织、服装、汽车、航空航天等领域的发展和应用。

1. 提升纤维的结构稳定性与力学性能纤维经过热处理后,其分子结构会发生一定的变化,进而达到提升纤维的结构稳定性和力学性能的目的。

在纤维热处理过程中,纤维中的结晶区域会重新排列,使其结晶度提高,而结晶度的提高则会使纤维的强度、刚度和耐磨性等性能得到明显的提升。

纤维的热处理还可以改善纤维的抗褪色性、抗老化性以及耐热性等性能,使其更适合特定的应用环境和需求。

2. 改善纤维的柔软度与舒适性纤维的柔软度和舒适性是一个与人体皮肤接触的重要指标。

通过热处理,可以改变纤维的表面形态和手感,使其更加柔软和舒适。

举例来说,以化学纤维为原料的衣物在热处理后,可以使纤维表面更平滑,提高衣物的手感,同时增加纤维结构间的内聚力,减少纤维表面的毛羽和毛刺,从而增强衣物的柔软性和舒适性。

3. 实现纤维的功能性改善与扩展纤维的热处理还可以实现纤维的功能性改善与扩展。

通过在热处理过程中添加特殊的功能性材料或化合物,可以使纤维获得特殊的功能性能,如阻燃性、抗菌性、抗UV性等。

纤维热处理还可以通过调整纤维的表面形态和结构,使其具有特定的吸湿、排湿、透气等性能,满足不同领域和应用的需求。

4. 推动纤维加工工艺的创新与发展纤维热处理作为纤维加工的重要环节之一,对推动纤维加工工艺的创新和发展起到了至关重要的作用。

通过研究纤维热处理的有效机制和优化方法,可以提升纤维加工工艺的效率和质量,减少资源和能源的消耗。

纤维热处理还可以为纤维材料的改性、功能化和再生利用提供新的思路和途径,推动纤维产业的可持续发展。

总结回顾:纤维热处理作为纤维加工中的重要环节,具有优化纤维性能、提升纤维柔软度和舒适性、实现功能性改善与扩展以及推动纤维加工工艺创新与发展等多重目标和意义。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

合 成 纤 维 工 业

2 0 0 6 年第 2 9 卷

高到3 9 . 4 %; 而当热板的温度较高时, 热盘温度 对于结晶度的影响就很小, 如热板温度在 1 8 0 9 0 时, 热盘温度8 5 , 1 1 2 , 1 3 8 ℃所对应的结晶度则分 别为4 5 . 2 %, 4 6 . 2 %, 4 3 . 3 %。在相同的热盘温

第2 9 卷 第5 期

2 0 0 6 年1 0月

合 成 纤 维 工 业

C HI N A S YN T HE T I C F I B E R I N DU S T R Y

Vo l . 2 9 No . 5

Oc t . 2 0 0 6

热处理温度对涤纶混纤丝结晶及取向的影响

王 妮, 张建春2 来 侃3 孙润军3

度条件下, 其结晶度随着热板温度的提高而增大。

表 2 不同热盘及热板温度下混纤丝的结晶度

表 3 不同热盘及热板温度下混纤丝的取向度

T a b . 3 O r i e n t a t i o n d e g r e e o f c o m b i n e d i f l a m e n t y a n r a t d i f f e en r t h e a t g o d e t a n d p l a t e t e m p e r a t u r e s

丝, 研究了拉伸和热定形温度对纤维结晶和取向的影响。结果表明: 随着热盘温度和热板温度的提高, 涤纶 混纤丝的结晶度和晶粒取向 度有所提高, 在热板温度较高时, 热盘温度对结晶度的影响较小。混纤丝的声速 取向系数随热盘、 热板温度的变化表现出较复杂的关系。

关键词 : 聚对苯二甲酸乙二醇醋纤维 混纤丝 热处理温度 结晶 取向

,一 On

1 门 、

3 . 8 4 62

3 . 0 0 7 5

热盘温度/ ℃

『 、】 『 、 ̄ ,‘ 八 托 0 0 , . 且 内 ‘ ‘ 1 0 口 飞 只 飞〕

热板温度/ ℃

结晶度, % 21 45 27 46 39 43

1〕 , 乙

门 」

只}

60 80 63 80 70 80

注: P O Y原丝晶粒取向度为 3 0 . 7 % o

热盘温度/ 热板温度/

℃

0 八 n 八 1

‘ . 工 , . ‘ 山 . 1 山 . 1

晶粒取 ℃ 向度 , %

0 . 8 2 7 8

声速/

( k m・ s 一 ’ )

3 . 2 5 20 3 . 6 6 97 3 . 6 0 3 6

沸水收缩率, %

条干不匀率, %

含油率, %

0 . 9 2

乏 . 匕 月 呼 内 乙 L介 砰

1 杖 U I口 -

9 1

1 . 2 热处理实验

在日 本石川( I S H I K A W A ) 拉伸加捻机改造而 成的平牵机上, 固定卷绕速度7 5 0 m / m i n , 预拉伸 倍数 1 . 0 1 4 , 主拉伸倍数 1 . 6 2 5 , 总拉伸倍数 1 . 6 4 8 , 热盘绕丝 8 圈, 冷盘绕丝5 圈, 环境温度

对于晶粒取向而言, 随着热盘温度提高, 纤维

大分子所具有的动能越大, 链段的活动能力增强, 从而有助于减少拉伸过程中分子链的阻力, 沿外 力作用方向有序排列, 所以晶粒取向度增加。随

2 ) 马 , J

着热板温度提高, 晶体生长的可能性也增大, 改善 结晶缺陷和不均匀内应力作用增大, 进一步提高 晶粒取向度, 并在结晶体形成以后逐步将这种取

和 非晶 区 的 分子 取向 〔 川。当 热板温 度较低时, 随

着热盘温度的升高, 促进分子链段沿外力作用方 向排列, 整个大分子链取向度提高。而当热板温 度升高时, 一方面有可能使得拉伸所形成的非晶 区的二维有序取向结构转化为结晶态, 另一方面

改善结晶缺陷结构部分, 使得小晶体互相靠近, 从 而造成整体取向度的下降。所以热处理温度对于 涤纶长丝整体取向度的影响是比较复杂的, 尤其 是对于实验所述的多异涤纶长丝, 还有待于进一

1 . 3 测试方法

形【 1 , 2 1 。 对于常规涤纶短纤维、 长丝以及膜的拉 伸 工艺曾 经有过许多的 研究〔 3 - 6 1 , 但是对于非常

规涤纶长丝在后拉伸过程中结构和性能的变化很 少有过研究, 尤其是对于目前应用越来越广泛的 多异混纤丝, 这种丝主要是指其长丝束中单丝在 结构和性能上具有诸多方面的不同, 如结晶度、 线 密度、 取向度 、 收缩率、 截面形状等。作者初步研 究了拉伸工艺中热盘和热板温度对涤纶混纤丝结 晶和取向的影响。

表1 。

裹1 多异涤纶P O Y的质f指标

T a b . l Q u a l i t y I n d e x o f m i n d - d i f f e r e n e c P E T P O Y

击 几一 8

〕 砂J l 山 些 1

拍, 1

向因 子( f . ) [ , 〕 。

热盘温度在 8 5 ℃时, 随着热板温度的提高, 其声 速取向系数增大, 而当热盘温度在 1 1 2 ℃和 1 3 8 9 0 时, 随着热板温度的提高, 其声速取向系数下降。 通常来说, 声速取向是利用 M o s e l y 声波在沿

分子链方向和垂直分子链方向传播速度的不同来 测定的, 它所表现的是试样的总取向, 包括了晶区

3 . 4 4 8 3 0 . 8 6 5 3 0 . 8 6 0 1 0 . 8 4 7 1

0 . 8 7 6 8 0 . 7 9 93

种 j 亡 J ,‘

6 0 8 1 . 8 1 8 0 8 9 . 9 6 3 8 6 . 7 1 8 0 9 0 . 2 7 0 8 8 . 9

向固定下来, 所以其温度的提高也有利于晶粒取 向度的提高。 对于声速取向而言, 其与热盘、 热板温度之间 的关系却是相对复杂的, 当热板温度在 6 0 ℃左右 时, 随着热盘温度的提高, 其声速取向系数增大, 而当热板温度在 1 8 0 ℃时, 随着热盘温度的提高, 其声速取向系数却表现出一个下降趋势。此外,

( 1 . 东华大学纺织学院, 上海 2 0 0 0 5 1 ; 2 . 总后军需装备研究所 , 北京 1 0 0 0 8 8 ; 3 . 西安工程大学, 西安 7 1 0 0 4 8 )

摘 要: 采用由 同 一喷 丝板 生 产的2 8 3 d t e x / 4 8 f 多 异涤纶P O Y为原料, 在 平牵机上拉伸热处理制取混纤

0

注: P O Y原丝结晶度为3 . 5 %。

纤维在拉伸中产生结晶的大小与拉伸温度、 拉伸倍数、 拉伸速度等有密切关系, 当然也与未拉 伸丝的结构等有关。混纤丝的结晶度随着热盘、 热板温度变化呈现上述规律与热盘、 热板在拉伸 中的作用密切相关。热盘温度的作用主要在于对 纤维进行预热, 以提高其大分子链段的活动能力, 利于拉伸的顺利进行, 一般仅选择在其玻璃化转 变温度以上即可, 所以其对于结晶的贡献居多是 因拉伸张力和一定的初始温度, 使大分子链在外 力作用下易于产生有序排列的作用结果。

1 8 0 9 0 . 4

T a b . 2 C r y s t a l l i n i t y o f c o mb i n e d i f l a m e n t y a r n a t d i f f e en r t h e a t g o d e t a n d p l a t e t e mp e r a t u r e s

1 实验 1 . 1 原材料

D S C 测试: 采用美国流变科学公司生产的

D S C - S P 型差示扫描量热仪, 氮气流量 2 0 m L / m i n , 参比物为空柑祸, 标准物质锢校正, 试样用量 4 m g 左右, 压人铝柑祸内, 以1 0 9 C / m i n速率升

温, 从室温到3 0 0 c C 。

X衍射测试: 用消除取向的粉末试样, 在日 本

理学公司的D / M a x - I I A X衍射仪上测试纤维结

晶 结构。 扫描速度0 . 5 一 1 ( ' ) / m i n , 2 0 为6 0 -

3 5 0 , 所用的管电压3 7 . 5 k V , 管电流4 0 m A , X射 线为经过 N i 片滤光单色化的 C u K a 射线, 波长 A 为1 5 . 4 0 6 n m 。将试样平行绕在纤维试样架上, 采用同样的方法对( 1 0 0 ) 晶面进行方位角扫描, 得到晶区的取向度。 声速测试: 利用倍长法在中国纺织大学生产 的S C Y - I Q型声速取 向仪上 测量, 张力 0 . 1 c N / d t e x , 按照莫莱斯公式计算纤维试样的声速取

2 结果与讨论 2 . 1 结晶度 由表2 可见, 当热板温度较低时, 随着热盘温 度的提高, 1 7 2 d t e x / 4 8 f 涤纶混纤丝的结晶度有 所提高, 如热板温度在 6 0 ℃时, 当热盘温度从

8 5 ℃上升到 1 3 8 c C , 其结晶度也相应从 2 1 . 3 %提

对于涤纶而言, 拉伸温度一般在8 0 ℃以上,

但是由于结晶速率对温度的强烈依赖性, 只有温 度越接近最大结晶温度, 才能得到最大结晶度, 所 以随着拉伸温度的增加, 涤纶混纤丝的结晶度增 大, 而且纤维在拉伸中所获得的结晶度比较低。 另外, 由于拉伸温度比 较低, 这种条件下形成 的有序结构并不稳定, 还需要在后续的热板定形 中得以固定。这也就造成热盘温度对结晶度贡献 并不大, 且仅在热板温度较低时才能表现出来。 热板的定形作用主要是消除纤维的内应力, 改善 其结晶缺陷结构, 进一步促进结晶的完善和形成, 当热板温度在 1 8 0 ℃时, 由于热板温度较高, 且接 近最大结晶速率温度, 大大提高了大分子的迁移 和活动能力, 因此更有利于有序结构形成, 所以热

板温 度对于 结晶 度有较 大 影响〔 ’ 一 ’ “ 〕 。