特长锥孔的电火花加工_200309

电火花螺纹孔加工方法-概述说明以及解释

电火花螺纹孔加工方法-概述说明以及解释1.引言1.1 概述概述电火花螺纹孔加工是一种高精度加工方法,通常用于在工件上加工螺纹孔。

通过在工件表面产生电火花放电的方式,可以在金属材料上形成高精度、高强度的螺纹孔。

这种加工方法具有加工精度高、加工效率高、加工质量稳定等优点,被广泛应用于模具制造、航空航天等领域。

本文将从电火花加工原理、螺纹孔加工技术以及加工参数选择等方面进行探讨,旨在为相关领域的研究人员和工程师提供一定的参考和帮助。

Through the method of generating electrical discharge on the surface of the workpiece, high precision and high strength threaded holes can be formed on metal materials. This processing method has the advantages of high processing accuracy, high processing efficiency, and stable processing quality, and is widely used in mold manufacturing, aerospace and other fields.This article will discuss the principles of electrical discharge threading hole machining, threading hole machining technology,and selection of processing parameters, aiming to provide a certain reference and assistance for researchers and engineers in related fields.1.2 文章结构:本文主要分为引言、正文和结论三个部分。

特种加工电火花穿孔成形

(1)工具和工件间主要只有一个相对的伺服进给运动;

(2)工具为成形电极、与被加工表面有相同的截面和相应的形状;

(3)穿孔加工:

加工各种冲模、挤压模、粉末冶金模、各种异形孔及微孔等;

(4)型腔加工:

加工各类型腔模及各种复杂的型腔零件;

(5)约占电火花机床总数的30%,典型机床有D7125,D7140等电火花穿孔成形机床。

1)直接法

直接法适合于加工冲模,是指将凸模长度适当增加,先作为电极加工凹模,然后将端部损耗的部分去除直接成为凸模,直接法加工的凹模与凸模的配合间隙靠调节脉冲参数、控制火花放电间隙来保证

直接法的优点是:

(1)可以获得均匀的配合间隙、模具质量高。

(2)无须另外制作电极。

(3)无须修配工作,生产率较高

直接法的缺点是:

4)二次电极法

利用一次电极制造出二次电极,再分别用一次和二次电极加工出凹模和凸模,并保证凸、凹模的配合间隙。

(六)工具电极

(1)电极材料选择凸模一般选优质高碳钢T

8A、T10A或铬钢Cr

12、GCr15,硬质合金等。凸、凹模不要选同种钢材型号,否则电火花加工时更不易稳定。

(2)电极设计

1尺寸精度不低于IT7级;

BB14000GyL3

BBGySR1

BB3000B300GyL1

B72000BB72000GxL2

B100000B1000GyL1

B158000BB158000GxL2

BB300000GxL1

姓名:

学号:

班级:

(四)电火花加工条件

4.1进行电火花加工必须具备三个条件:

(1)必须采用脉冲电源;

(2)必须采用自动进给调节装置,以保持工具电极与工件电极间微小的放电间隙;

电火花加工的原理和应用范围

电火花加工的原理和应用范围原理电火花加工(Electrical Discharge Machining,简称EDM)是一种采用电脉冲的非接触式加工方法,通过在工件表面产生强烈的电火花放电来加工材料。

其原理如下:1.每个电火花发生时,电脉冲会在工件和电极之间产生高能量的放电,使工件表面的金属材料被熔化或蒸发。

2.这种放电过程产生的高能量热量能够使金属材料发生化学反应,并且被熔化的金属颗粒会被冲击力推开,从而实现对材料的加工和切削。

3.在放电过程中,电极和工件之间会切削摩擦,并在电极上形成坑槽。

通过控制放电时间、电流和电压等参数,可以实现对工件表面形状和尺寸的精确控制。

应用范围电火花加工技术具有以下特点,使其被广泛应用于各个工业领域:1.加工硬度高、脆性材料:电火花加工可以处理高硬度和脆性材料,例如硬质合金、陶瓷、石英等。

这些材料在传统机械加工中难以加工,而电火花加工可以通过放电破坏材料的结构来实现加工目的。

2.制造复杂形状和细小尺寸零件:电火花加工可以实现对工件表面的精确控制,因此适用于制造复杂形状和细小尺寸的零件。

例如模具、模塑部件和微细加工等领域。

3.加工高温材料:由于电火花加工过程中金属不直接接触,可以避免热影响区的产生。

因此,可以用于加工高温材料,例如高温合金和陶瓷复合材料。

4.效率高、成本低:相对于传统的机械加工方法,电火花加工可以提高加工效率和降低成本。

它不需要特殊刀具、适用于各种材料,并且可以同时加工多个工件,从而提高生产效率。

5.适用于特殊形状的孔洞加工:电火花加工可以实现对工件内部和特殊形状孔洞的加工,例如冲模、喷嘴和轴承等内部结构。

综上所述,电火花加工技术具有广泛的应用范围,并在诸多领域取得了成功应用。

在今后的发展中,随着科学技术的不断进步,电火花加工技术将进一步完善,为工业制造带来更多的便利和创新。

断入工件丝锥钻头的电火花加工

d 小于攻螺纹前的预孔直径

• 为最佳值。

,通常,电极的直径

1

d’

d d

0

1

2

• 加工前,可以根据丝锥规格和钻头的直径按表14-1来选择电极的直 径。确定好电极直径后进行电极加工。

上一页 下一页 返回

14.2实训操作过程

• (2)工件和电极的装夹找正 • 电极直接装夹在机床主轴头的电极夹头中,用直角尺在X, Y两个方

容易折断在孔中,为了避免工件报废,可采用电火花加工方法去除折 断在工件中的丝锥。该工作任务是应用数控电火花成形机床去除折断 在工件中的丝锥,而且不能影响螺纹的使用。 • 所用设备为苏州三光科技苏州普光机电有限公司生产的D7140P型 电火花成形机床或汉川机床有限责任公司生产的HCD400K数控电火 花成形机床。

上一页 下一页 返回

14.2实训操作过程

• 使用苏州三光科技苏州普光机电有限公司生产的D7140P型电火花成 形机床时把加工电流设定键) 设置为5。

• (4)加工深度 • 由断入工件的钻头或封锥的深度及工具电极的损耗来决定。 • 加工时,如果所攻螺纹孔是通孔,可采用下冲油;如果是盲孔,则

可采用侧冲油或不冲油,必要时可采用铜管做工具电极,使工作液从 铜管中导入加工区,即采用上部冲油进行加工。

下一页 返回

14.2实训操作过程

• 2.计划——考虑如何去完成 • ①先根据断丝锥或钻头的大小来设计电极大小。 • ②对所设计的电极进行加工。 • ③确定加工深度。 • ④装夹校正电极和工件。 • ⑤选择好加工电参数。 • ⑥操作机床进行加工。

上一页 下一页 返回

14.2实训操作过程

• 3.决策——确定加工方案

• ⑦下班前关闭所有电源开关,关好门窗。并清扫实习车间,关闭照 明灯及风扇方可离开。

电火花打孔的原理与简易实验

电火花打孔的原理与简易实验本帖最后由 sjtx1971 于 2013-11-18 19:35 编辑今天看了一个电火花打孔机的DlY,楼主没有介绍原理,我就查了一下资料,现在给大家分享一下,电火花打孔机的工作原理是利用连续上下垂直运动动的细金属铜管(称为电极丝)作电极,对不锈钢、淬火钢、硬质合金、铜、铝等金属工件进行脉冲火花放电蚀除成型。

细孔穿孔机可用于加工发动机中的冷却散热孔、筛板的群孔、液压气动元件的油路孔、油嘴油泵喷油孔、化织喷丝板的喷丝孔、线切割的穿丝孔等各种传统加工方法难于加工的深小孔。

与电火花线切割机床、成型机不同,电火花打孔机电脉冲的电极是一根空心铜棒,液体或气体从铜棒孔中间的细孔穿过,起冷却和排屑作用。

电极与金属间放电产生高温腐蚀金属达到穿孔的目的,可用于加工超硬钢材、硬质合金、铜、铝及任何可导电性物质的细孔。

电火花打孔机最小可加工0.015mm的小孔,也可加工带有锥度的小孔,被广泛使用在精密模具加工中,一般被当作电火花线切割机床的配套设备,用于液压气动阀体的油路、发动机叶片、喷丝板的喷丝孔、缸体的散热孔、化纤喷丝头、电火花线切割加工的穿丝孔、气路孔等。

电火花打孔机根据应用的介质不同大致分为两种,一种是液体电火花打孔机,由于液体加工时要通过铜棒小孔,可能堵塞铜棒小孔,所以最小可加工0.15mm的细孔!深度也只能加工20mm。

是普遍应用的,另外一种是气体电火花打孔机,经过铜棒小孔的介质采用的是气体,所以不易被堵塞,可加工更精密的小孔。

当时是手机上网没法发图片,版主警告了,现在图片来了,转自百度三美刀客现在介绍各个部件,1:电容30uf450V的无极电容(电动机的启动电容,实际可以选择25—40微法都行)2:电阻是24欧姆40瓦(选择功率大点的更好)目的是防止烧坏电源3:电源用48V电瓶车充电器,输出电源是58V 4:自制架子一个 5:黄铜棒一根1.注意下电瓶车充电器的正负极,左正右负!!请按图正确连接2.将要打孔的白钢(图上用的是4mm厚的)找好位置固定在架子上,可以用绳子绑也可以用其他工具固定,我这次用的是G字夹。

零件加工中的电火花加工技术

零件加工中的电火花加工技术1. 引言随着现代工业的发展,零件加工已经成为了生产过程中不可或缺的重要环节,而在零件加工中电火花加工技术的应用越来越普及。

电火花加工技术是一种通过放电加工零件表面的高精度雕刻加工技术,具有加工精度高、形状复杂等特点。

因此,本文将重点探讨电火花加工技术在零件加工中的应用,以及相关的技术原理和发展趋势。

2. 定义电火花加工技术是一种通过放电、沉积、离解等方式加工零件表面的高精度雕刻加工技术,应用广泛。

这项技术能够处理复杂、精细的零件和高精度零件的生产需求。

3. 基本原理电火花加工技术是通过电极和工件之间形成的电渡,将一定的电量传导到工件的表面上,使工件表面被烧蚀或切削。

在这个过程中,电极和工件之间的距离越小,放电越容易发生。

而当放电发生时,由于工件表面和电极之间的间隙很小,因此只需要很小的电量,就能引起局部瞬间高温和电蚀,从而将工件上的材料烧蚀、切割,形成所需的结构。

4. 应用电火花加工技术广泛应用于加工机械零件、模具、印刷滚筒、燃气轮机叶片、汽车汽缸孔等领域。

其中,最主要的应用为模具加工领域,因为模具往往需要复杂的雕刻和精细的加工。

此外,电火花加工技术还可以加工材料包括钢、铜、铝、不锈钢、塑料、陶瓷等。

电火花加工技术的应用主要有以下三点:(1)加工复杂形状工件电火花加工技术可以加工复杂形状的工件,例如锥形、球面、倒角、螺纹等,由于其加工精度高、可在硬质材料上进行雕刻加工等优点,因此在加工高精度工件时特别适用。

(2)加速工业生产通过电火花加工技术,生产速度能够大大提高,从而对企业生产和经济效益产生积极的促进作用。

(3)提高产品质量在电火花加工技术的加工过程中,传统机床无法完成的高精度加工难题可以得到解决,从而大大提高产品的质量和精度,适用于电子、航空、医疗等精细加工行业。

5. 发展趋势电火花加工技术正在不断的发展演变中,向更高效、更快捷、更精细的方向发展。

目前主要的发展趋势有:(1)针对性升级为了适应新的加工需求,并满足用户对加工精度的日益提高的要求,电火花加工设备需要对加工能力、加工精度、加工效率等方面进行提高和改善,使得设备更加多样化和专业化。

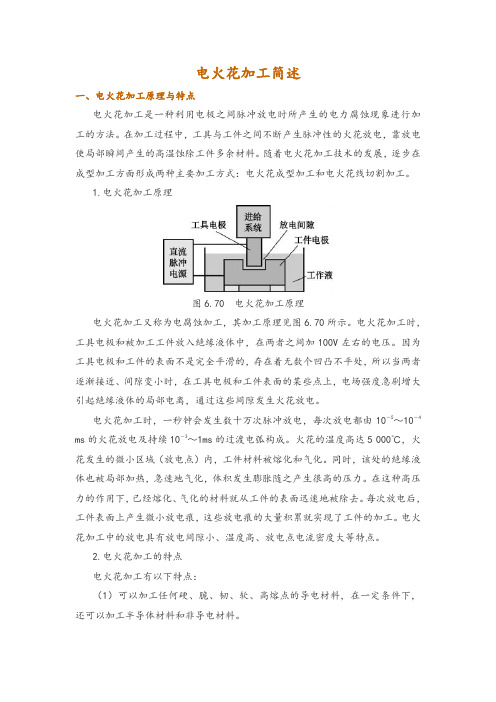

电火花加工简述

电火花加工简述一、电火花加工原理与特点电火花加工是一种利用电极之间脉冲放电时所产生的电力腐蚀现象进行加工的方法。

在加工过程中,工具与工件之间不断产生脉冲性的火花放电,靠放电使局部瞬间产生的高温蚀除工件多余材料。

随着电火花加工技术的发展,逐步在成型加工方面形成两种主要加工方式:电火花成型加工和电火花线切割加工。

1.电火花加工原理图6.70 电火花加工原理电火花加工又称为电腐蚀加工,其加工原理见图6.70所示。

电火花加工时,工具电极和被加工工件放入绝缘液体中,在两者之间加100V左右的电压。

因为工具电极和工件的表面不是完全平滑的,存在着无数个凹凸不平处,所以当两者逐渐接近、间隙变小时,在工具电极和工件表面的某些点上,电场强度急剧增大引起绝缘液体的局部电离,通过这些间隙发生火花放电。

电火花加工时,一秒钟会发生数十万次脉冲放电,每次放电都由10-5~10-4 ms的火花放电及持续10-3~1ms的过渡电弧构成。

火花的温度高达5 000℃,火花发生的微小区域(放电点)内,工件材料被熔化和气化。

同时,该处的绝缘液体也被局部加热,急速地气化,体积发生膨胀随之产生很高的压力。

在这种高压力的作用下,已经熔化、气化的材料就从工件的表面迅速地被除去。

每次放电后,工件表面上产生微小放电痕,这些放电痕的大量积累就实现了工件的加工。

电火花加工中的放电具有放电间隙小、温度高、放电点电流密度大等特点。

2.电火花加工的特点电火花加工有以下特点:(1)可以加工任何硬、脆、韧、软、高熔点的导电材料,在一定条件下,还可以加工半导体材料和非导电材料。

(2)加工时“无切削力”,有利于小孔,薄壁、窄槽以及各种复杂形状的孔、螺旋孔、型腔等零件的加工,也适合于精密微细加工。

(3)当脉冲宽度不大时,对整个工件而言,几乎不受热的影响,因此可以减少热影响层,提高加工后的表面质量,也适于加工热敏感的材料。

(4)可以任意调节脉冲参数,在一台机床上连续进行粗、半精、精加工。

电火花线切割工艺(精密与特种加工)解析

电极丝直径的选择应根据切缝宽窄、工件厚 度和拐角尺寸大小来选择。若加工带尖角、窄 缝的小型模具宜选用较细的电极丝;若加工大 厚度工件或大电流切割时应选较粗的电极丝。 电极丝的主要类型、规格如下:

钼丝直径:0.08~0.2mm ;

钨丝直径: 0.03~0.1mm ;

黄铜丝直径:0.1~0.3mm ;

一、电火花加工的起源

电火花加工中的电蚀现象早在20世纪初就被人 们发现,如插头、开关的启闭所产生的电火花对 接触表面的损害。但真正将电蚀现象运用到实际 生产加工中的是:20世纪中期前苏联的拉扎林科 夫妇俩在研究开关触点遭受火花放电腐蚀损坏的 现象和原因时,发现电火花的瞬时高温使局部金 属熔化、气化而被蚀除掉,从而开创和发明了电 火花加工方法,并于1943年利用电蚀原理研制出 世界上第一台实用化的电火花加工装置。我国在 20世纪50年代初期开始研究电火花设备,并于60 年代初研制出第一台靠模仿形电火花线切割机床, 随后研制出具有我国特色的高速走丝线切割机床。

图6.6 用百分表找正

图6 .7划线法找正

6.1.3电极丝的选择和调整

1、电极丝的选择 电极丝应具有良好的导电性和抗电蚀性,抗拉

强度高、材质均匀。常用电极丝有钼丝、钨丝、 黄铜丝和包芯丝等。钨丝抗拉强度高,直径在 (0.03~0.1mm)范围内,一般用于各种窄缝的精加 工,但价格昂贵。黄铜丝适合于慢速加工,加工 表面粗糙度和平直度较好,蚀屑附着少,但抗拉 强度差,损耗大,直径在0.1~0.3mm范围内,一 般用于慢速单向走丝加工。钼丝抗拉强度高,适 于快速走丝加工,所以我国快速走丝机床大都选 用钼丝作电极丝,直径在0.08~0.2mm范围内。

数控电火花线切割工艺

工件的装夹与调整

1、工件的装夹 装夹工件时,必须保证工件的切割部位位

电火花钻孔原理

电火花钻孔原理

电火花钻是一种通过电弧放电来加工金属和非金属材料的高精度加工技术,该技术可用于制造汽车零部件、精密硬质合金刀具、模具、航空发动机涡轮叶片等。

以下是电火花钻孔的原理和应用。

原理

电火花钻孔原理是利用电弧放电来钻孔,该加工过程是通过在工件和电极之间施加直流电压,形成放电间隙、然后在放电间隙内形成电弧放电,将电极材料溶解并喷洒到工件上。

应用

电火花钻适用于各种金属和非金属材料的加工,特别是在硬度较高和表面光洁度要求较高的材料中应用。

以下是电火花钻孔应用的领域:

1.模具制造

电火花钻可以制作多种形状的模具,包括各种复杂的凸台、凹槽等结构。

由于电火花钻加工精度非常高,可以制作出精密模具,因此该技术被广泛应用于汽车、航空航天、模具等行业的模具制造。

2.航空航天领域

电火花钻也被广泛应用于航空航天领域,如加工涡轮叶片、燃烧室等部件。

这些部件通常是由高强度、高温材料制成的,例如钛合金、镍基合金等,很难通过传统的钻孔技术进行加工。

3.医疗领域

电火花钻也被应用于医疗领域,如制造人工关节、牙齿种植等。

这些加工过程需要高精度和高表面质量,并且材料通常比较硬,因此电火花钻是一种理想的加工工艺。

总结

电火花钻孔原理是一种高效、高精度的加工技术,它可以用于制造各种金属和非金属材料,特别是对于硬度较高、表面光洁度要求较高的材料具有独特的加工优势。

电火花钻技术的不断发展和改进,将助力更多的工业、航空航天、医疗和汽车等领域的发展。

电火花高速打孔参数

电火花高速打孔参数

电火花高速打孔是一种高精度、高效率的加工方法,广泛应用于模具、航空航天、汽车、电子等领域。

在进行电火花高速打孔时,需要掌握一些关键参数,以确保加工质量和效率。

首先是放电电流。

放电电流是影响电火花高速打孔加工效率和质量的重要参数。

一般来说,放电电流越大,加工速度越快,但也会导致电极磨损加剧和加工表面粗糙度增加。

因此,需要根据具体加工要求和材料特性选择合适的放电电流。

其次是放电脉冲宽度。

放电脉冲宽度是指电极与工件之间的放电时间。

放电脉冲宽度越短,加工速度越快,但也会导致电极磨损加剧和加工表面粗糙度增加。

因此,需要根据具体加工要求和材料特性选择合适的放电脉冲宽度。

再次是放电间隔时间。

放电间隔时间是指两次放电之间的时间间隔。

放电间隔时间越短,加工速度越快,但也会导致电极磨损加剧和加工表面粗糙度增加。

因此,需要根据具体加工要求和材料特性选择合适的放电间隔时间。

最后是工作液。

工作液是电火花高速打孔中不可或缺的一部分,它可以冷却电极和工件,减少电极磨损和加工表面粗糙度。

不同的工作液适用于不同的材料和加工要求,需要根据具体情况选择合适的工作液。

电火花高速打孔是一种高精度、高效率的加工方法,需要掌握一些关键参数,以确保加工质量和效率。

放电电流、放电脉冲宽度、放电间隔时间和工作液是影响加工效果的重要参数,需要根据具体情况选择合适的参数。

电火花加工(电火花)

电火花加工(电火花)(文献部分内容摘抄)放电加工(EDM)是在介电液体存在下,通过快速重复放电来去除导电材料的过程。

凹模电火花加工和线切割电火花加工是电火花加工的两种主要类型,广泛应用于各行各业。

本文将概述电火花成型加工。

介绍了电火花加工的历史,沉模电火花工作原理,简要概述了沉模电热加工系统的基本组成部分,并简要介绍了沉模电弧加工的操作参数及加工特点。

本文介绍了工业界和学术界报道的一些模压沉积电火花加工的重要应用。

本文重点介绍了沉模电火花加工领域的最新进展和未来范围。

电火花加工(EDM)是产生最早、应用最广泛的非传统加工工艺之一电火花加工的主要优点是它能够加工导电材料,而不论材料的硬度、强度和其他机械性能。

电火花加工能够加工具有复杂几何形状的零件,保持较高的尺寸精度和可接受的表面光洁度。

目前,电火花加工在模具、航空航天、汽车、微电子和生物医学等工业中被广泛应用。

模切割电火花和线切割电焊是电火花的两种主要类型,其中铣削电火花由于其与传统铣削工艺相似的加工三维(3D)形状的能力而越来越受欢迎。

随着微细电火花加工技术的不断发展,微细电火花加工越来越受到各行业的青睐。

所有三种电火花加工(模压铣削、线切割和铣削电火花)都证明了其为各种工业应用制造微尺度复杂特征的能力。

电火花加工领域的另一个最新进展是基于电火花加工的混合工艺。

混合加工工艺的目标是通过将其他加工工艺与电火花加工相结合和/或在电火花工艺中应用外部辅助来最大限度地减少电火花的缺点或解决电火花的一个具体问题。

对排放间隙中气泡和碎屑运动的模拟很有趣,但其目的在于分析在多次排放过程中排放物的去除能力的影响。

更准确地说,在液体气泡和气泡边界上产生的放电可能导致不同的坑移除。

左图:用透明导电SiC电极进行((元奥仪器pco.dicam型号)高速相机观测实验装置图。

右图:在Sic和铜电极之间的间隙中,在第100次放电时采集的图像示例。

使用元奥仪器PCO.dicam型号高速相机成像的气泡和等离子体膨胀在200,000帧/秒。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Non - interf erence Route Layout f or NC Machin ing Die Cavity with Aspheric Surface Cutting Tool

WAN G Da-c h ua n 1 ,2 , ZHON G Ti n g- xi u 1 , YU Qi- r on g 2 ( 1. Shanghai J iao Ton g Unive rsit y , Shanghai , 200030 , Chi na ; 2. Kol be ns c h mi dt Pie r bur g S ha n ghai Nonf e r r ous Comp one nt s Co ., L t d ., S ha n ghai 200062 , Chi na ) Abstract : On t he basis of i nt e rf e r e nce t r eat me nt al gorit h m f or s p he rical c ut ti n g t ool , a nal ysis was made on t he i nt e rf e r e nce t r eat me nt t ec hnolo gy f or flat head c ut ti n g t ool p at h i n NC t ria xial ma2 c hi ni n g un r es t rict e d ca mbe r of moul d ca vit y . I nt e rf e r e nce t r eat me nt woul d be ca r rie d out b y dis2 ass e mble d f r om t h r e e- di me nsional s p ace p r oble m t o t wo t wo- di me nsional s p ace p r oble ms , a nd rele vant t reat me nt wa y was p ut f or war d. Thorou gh and hi gh efficie nt i nt e rf e re nce t reat me nt was t he adva nt a ges of t his al gorit h m . Key words : nor mal vect or ; as p he ric s urf ace c ut ti n g t ool ; non-i nt e rf e r e nce c ut t e r s p aci n g r out e ; die ca vit y ; t ria xial mac hi ni n g

《模具工业》2003. No . 9 总 271

51

非球面刀具数控加工模具型腔的

无干涉路径规划

王大川 1 ,2 , 钟廷修 1 , 俞启荣 2 ( 1. 上海交通大学 , 上海 200030 ; 2. 上海皮尔博格有色零部件有限公司 , 上海 200062)

摘要 : 在球面刀具干涉处理算法的基础上 , 对模具型腔自由曲面 NC 三轴加工中平头刀的刀具轨迹的 干涉处理技术进行了分析 。将干涉处理从三维空间问题分解为 2 个二维空间问题 , 并提出相应的干涉 处理方法 。该算法具有干涉处理彻底 、处理效率高等优点 。 关键词 : 法向矢量 ;非球面刀 ;无干涉刀位轨迹 ;模具型腔面 ;三轴加工 中图分类号 : T H161. 5 文献标识码 :B 文章编号 :1001 - 2168 ( 2003) 09 - 0051 - 05

50

及减少不必要的工具损耗方面来看 , 电火花加工比 锥度铰刀钻孔的方法略胜一筹 , 而且电火花加工自 动化程度高 ,操作简便 ,加工质量容易控制 。所以经 过反复考虑 , 决定采用电火花加工的方法来解决特 长锥孔的加工难题 。

《模具工业》2003. No . 9 总 271

底 , 使电极在放电过程中排屑困难并容易产生积炭 . 2μm

停机清除炭屑)

通过以上 2 种机加工工艺方法的对比 , 可以看 出 , 采用电火花加工所花费的工时比采用锥度铰刀 钻孔稍长一些 ,然而 ,从模具深孔的表面加工质量以

© 1994-2008 China Academic Journal Electronic Publishing House. All rights reserved.

3 电火花加工存在问题的原因分析 经对特长锥孔电火花加工表面质量达不到要

求而且效率低的原因进行分析 , 认为主要有以下几 个方面 :

(1) 操作人员经验不足 。 (2) 机床冲油不能冲到孔底部 ,使积炭的深孔排 炭难 ,造成放电加工效率低 。 (3) 电极材料质量差 , 使用当中造成积炭增多 , 影响电极放电 。 (4) 电极结构不合理 ,造成冲油方式不合理 , 排 屑不畅 。 然而 , 造成锥度深孔电火花加工难的最主要的 原因是 2 个方面 , 一是机床冷却液不能冲到孔底 部 , 二是电极结构不合理 。根据电火花放电加工原 理 , 电火花加工深孔时 , 要确保加工顺畅 , 必须在每 次放电加工后 , 电极升高的瞬间 , 利用冷却液排除 积炭 。而加工的孔太深再加上电极与被加工的零件 之间间隙太小 , 冷却液不能到达孔底部 , 无法产生 正常的排屑 ,以至影响孔的加工质量和生产效率 。 要解决这个问题 , 必须从机床冷却液和电极结 构 2 个方面着手 。经过反复琢磨和查阅有关技术资 料 , 设想能否在电极中部开个孔 , 将冷却液直接冲 到孔底部 , 使放电条件达到最佳状况 , 即像加工浅 孔或其它普通零件一样排屑流畅 。 为此 , 设计了专门夹具和中空电极 , 其原理是 , 在电极的中间钻一个通孔 , 而与之装配的电极夹具 上也钻相应的通孔 , 并用专门接通冷却液的胶管和 接头连接 。这样在每次电极放电后电极升起的瞬 间 , 管路里的冷却液直接喷入孔的底部 , 将孔底的 炭屑冲出孔外 , 改进后的特长锥孔加工示意图见图 2。

孔工艺优缺点 ,作个比较 ,其结果见表 1 。

表 1 2 种深孔加工工艺优缺点比较

加工项目 加工方法 存在问题 加工时间 加工质量

加工5个孔 , 深为110mm , 锥 度 为 1 ∶5 的流道孔

采用进口加 长锥度铰刀 在钻床上加 工 (国产锥 度铰刀长度 不够)

由于铰刀细而 长 , 刚性差 , 操 作起来难度大 , 致使铰刀容易 折断

E - mail :gu - yo u @si na . co m 收稿日期 :2002 - 11 - 07

至一定深度时 ,冷却液不能直接喷到孔底 ,造成电极 放电后排屑困难 , 容易积炭 , 使得零件加工周期长 , 表面粗糙度差 ,加工质量达不到图纸的要求 。

2 2 种加工工艺的比较 以列表的方式 ,将钻铰加工深孔与电火花加工深

Electric Discharge Machin ing ( EDM) of Outl ong Female Cone

GU You ( Gua n gdon g Kelon Fit ti n gs Co ., L t d ., S hunde , Gua n gdon g 528303 , Chi na ) Abstract : Diffic ult c hip r e moval p r oble m woul d app ea r i n mac hi ni n g outlon g f e male cone , r es ult2 i ng i n p oor p r ocessi n g accurac y a nd hi gh s urf ace scallops val ue . A sp ecial fis t ula r elect r ode was desi gne d on t he basis of a nal ysis of elect r ode s t r uct ur e . This fis t ula r s t r uct ur e p r ove d wit h p r ac2 tical e xp e rie nce t o be r eas onable a nd f easible . He nce ot he r de e p bor es ( or ca vities ) could be ma2 chi ne d wit h fis t ula r elect r odes as well . Key words : outlon g f e male co ne ; elect ric dis c ha r ge mac hi ni n g ( EDM) , elect r ode

《模具工业》2003. No . 9 总 271

49

特长锥孔的电火花加工

顾猷 (广东科龙配件有限公司 , 广东顺德 528303)

摘要 : 加工特长锥孔会遇到排屑困难的问题 , 导致孔的加工精度差 、表面粗糙度值高等缺陷 , 通过对电 极结构分析 ,提出了中空电极的专用结构 ,并通过实例验证此结构合理可行 ,由此推广到其它深孔 (腔) 加工 ,都可采用中空电极进行加工 。 关键词 : 特长锥孔 ;电火花加工 ;电极 中图分类号 : T G661 文献标识码 :B 文章编号 :1001 - 2168 ( 2003) 09 - 0049 - 03

平均每孔 18h

质量未能达 到要求 , 锥 孔表面粗糙 度有明显的 铰刀纹

在加工中发现

加工2个孔深 为120mm ,锥 度为 1 ∶5的 锥型流道孔

采用电火花 机床加工

当锥孔加工至 60mm深时开始 出现排屑不畅 和积炭现象 , 使 电蚀速度大为