机加工螺纹底孔标准

螺纹加工底孔直径对照表

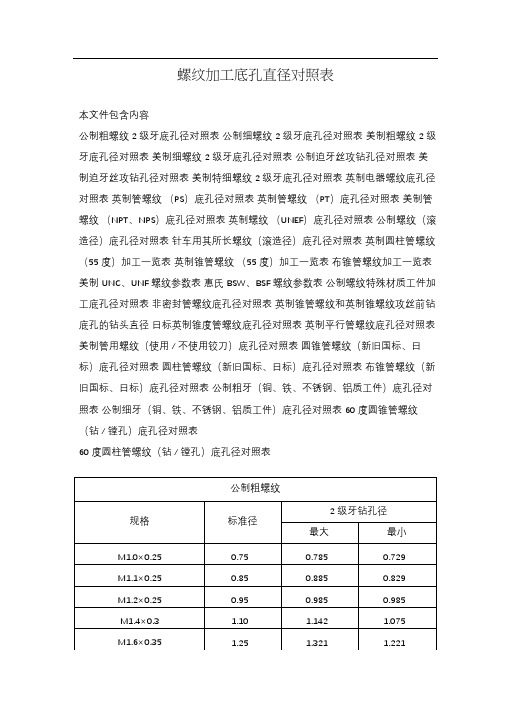

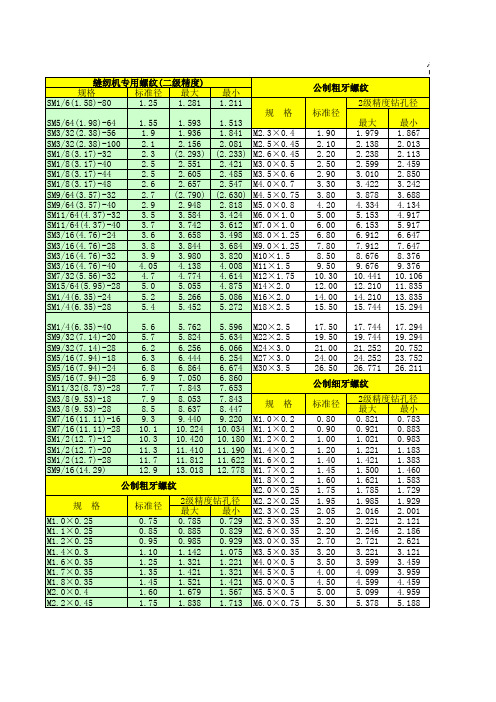

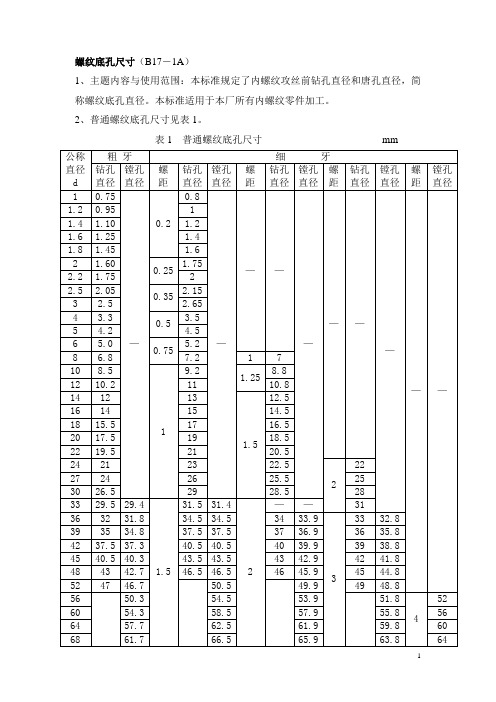

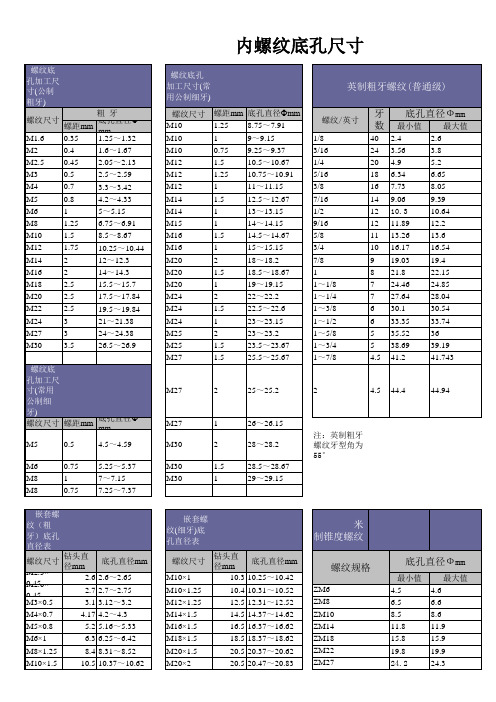

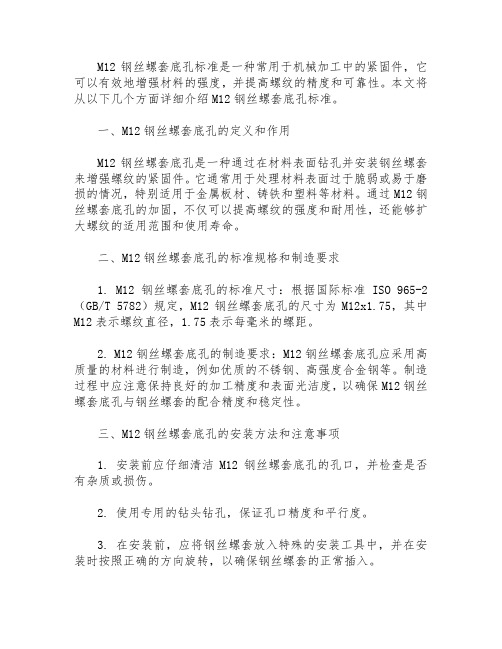

螺纹加工底孔直径对照表本文件包含内容公制粗螺纹2 级牙底孔径对照表公制细螺纹2 级牙底孔径对照表美制粗螺纹2 级牙底孔径对照表美制细螺纹2 级牙底孔径对照表公制迫牙丝攻钻孔径对照表美制迫牙丝攻钻孔径对照表美制特细螺纹2 级牙底孔径对照表英制电器螺纹底孔径对照表英制管螺纹(PS)底孔径对照表英制管螺纹(PT)底孔径对照表美制管螺纹(NPT、NPS)底孔径对照表英制螺纹(UNEF)底孔径对照表公制螺纹(滚造径)底孔径对照表针车用其所长螺纹(滚造径)底孔径对照表英制圆柱管螺纹(55 度)加工一览表英制锥管螺纹(55 度)加工一览表布锥管螺纹加工一览表美制UNC、UNF螺纹参数表惠氏BSW、BSF螺纹参数表公制螺纹特殊材质工件加工底孔径对照表非密封管螺纹底孔径对照表英制锥管螺纹和英制锥螺纹攻丝前钻底孔的钻头直径日标英制锥度管螺纹底孔径对照表英制平行管螺纹底孔径对照表美制管用螺纹(使用/ 不使用铰刀)底孔径对照表圆锥管螺纹(新旧国标、日标)底孔径对照表圆柱管螺纹(新旧国标、日标)底孔径对照表布锥管螺纹(新旧国标、日标)底孔径对照表公制粗牙(铜、铁、不锈钢、铝质工件)底孔径对照表公制细牙(铜、铁、不锈钢、铝质工件)底孔径对照表60 度圆锥管螺纹(钻/ 镗孔)底孔径对照表60 度圆柱管螺纹(钻/ 镗孔)底孔径对照表公制细螺纹美制细螺纹G 英制圆柱管螺纹(55°)加工一览表1ZG 英制锥管螺纹(55°)加工一览表小径:d1=d-1.2807t深度尺寸均为加工螺纹孔时孔深度尺寸。

(规定为 15 倍螺距)Z 圆锥管螺纹(布锥管螺纹)(60°)1美制螺纹( UNC 、 UNF )参数表(60°)小径:d1=d-1.082532t注意: in 为英寸符号,一英寸等于 25.4 毫米。

底孔尺寸均为加工螺纹孔时专用尺寸。

深度尺寸均为加工螺纹孔时孔深度尺寸。

(规定为 15 倍螺距)惠氏螺纹( BSW、 BSF)参数表(55°)小径:d1=d-1.280655t注意: in 为英寸符号,一英寸等于 25.4 毫米。

螺纹底孔标准

<1/4英寸的用号码表示,例如No.* 孔直径=9/8英寸-1/7英寸=24.946mm。

m=1/8英寸,每档之间相差0.013英寸=0.33毫米,所以NO.4=2.845mm。

钻孔深度 24 27 36 40 45 52 60 68 76

螺钉过孔直径 7.5 9.5 12 14 18 22 26 32

螺纹孔攻丝前预钻孔直径:当螺距t≤1时,d0=Dm-t 当螺距t>1时,d0=Dmd0:预钻孔最大直径 ; Dm:螺纹公称直径 攻丝深度:参照上表所示加工 螺纹底孔检查标准

公制粗 * 1.25 M10 * 1.5 M12 * 1.75 M16 * 2 M20 * 2.5 M24 * 3 M30 * 3.5 最小尺寸 最大尺寸 4.13 4.33 4.92 5.15 6.65 6.91 8.38 8.68 10.11 10.44 13.84 14.21 17.29 17.74 20.75 21.25 26.21 26.77

模具公司螺钉底孔执行技术标准

普通粗牙螺纹孔执行标准

公称直 径 M5 M6 M8 M10 M12 M16 M20 M24 M30 预钻孔 径 4 4.9 6.6 8.3 10.1 13.8 17.3 20.8 26.3 攻丝深 度 13 15 24 28 32 40 48 56 68

螺距 0.8 1 1.25 1.5 1.75 2 2.5 3 3.5

直螺纹底孔简易公式是 底孔直径=公称直径-螺距 英美系的螺纹例如**-*,前面的数字代表公称直径,后面的代表每英寸螺纹数。公称直径<1/4英寸的用号码表示, 螺纹W 1-1/8-7 其中1-1/8为公称直径,7为每英寸7个螺纹,也就是螺距1/7英寸。所以底孔直径=9/8英寸-1/7英寸

螺纹底孔直径标准

4

M5×0.5

4.5

M5.5×0.5

5

M6×0.75

5.3

M7×0.75

6.3

M8×1

7

M8×0.75

7.3

M9×1

8

M9×0.75

8.3

M10×1.25

8.8

M10×1

9

M10×0.75

9.3

M11×1

10

M11×0.75

10.3

M12×1.5

10.5

M12×1.25

10.8

M12×1

11

M14×1.5

mm

下公差:上公差-0.012

mm

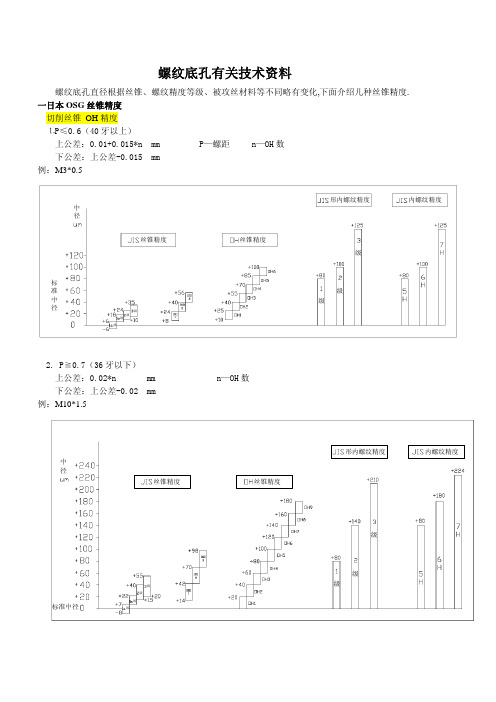

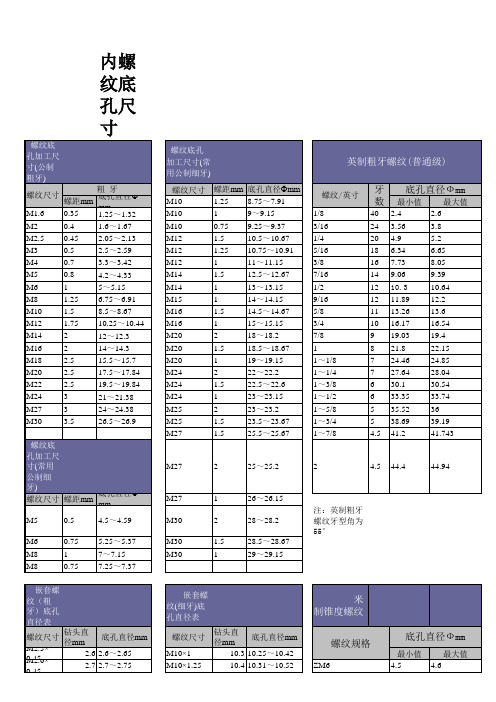

螺距 P ≤0.6 上公差:0.015*n

mm

下公差:上公差-0.015

mm

如表 A 和表 B 所示

级 级 级

n—P 数 n—P 数

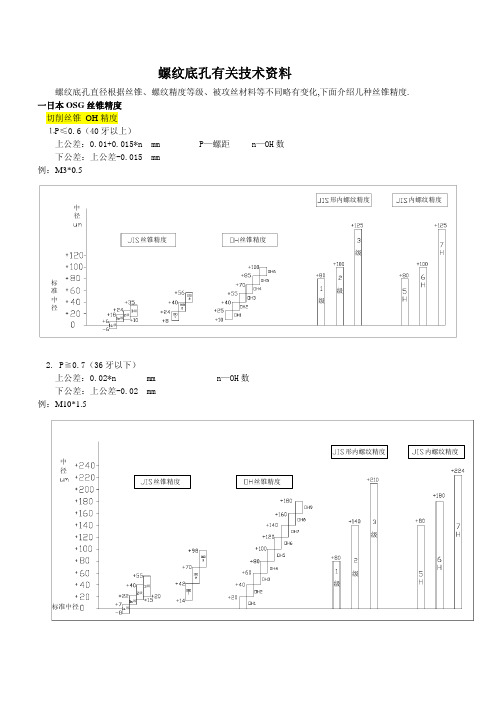

表A 螺距:0.7mm 或大于 0.7mm 公差:0.02 mm

表B 螺距 0.7mm 或大于 0.7mm 公差:0.015 mm

例:M8*1.25 S:标准螺纹精度 O.S:加大尺寸螺纹精度

注:螺纹等级 6H

3:挤压丝锥的底孔径 挤压丝锥比较适合加工具有可塑性材料如有色金属、低碳钢,与切削丝锥工作原理不同,它是对金属

进行挤压,使之塑形变形,形成内螺纹的。挤压成形的内螺纹金属纤维是连续的,抗拉,抗剪强度教高, 加工的表面粗糙度也教好,不过挤压丝锥底孔要求较高:过大,基础金属量少,造成内螺纹小径过大, 强 度不够。过小,封闭挤压的金属无处可去,内螺纹出现金属丝或造成丝锥折断。

15.153

15.376

15.676

15.917

16.153

15.835

螺纹孔深度与底孔深度标准

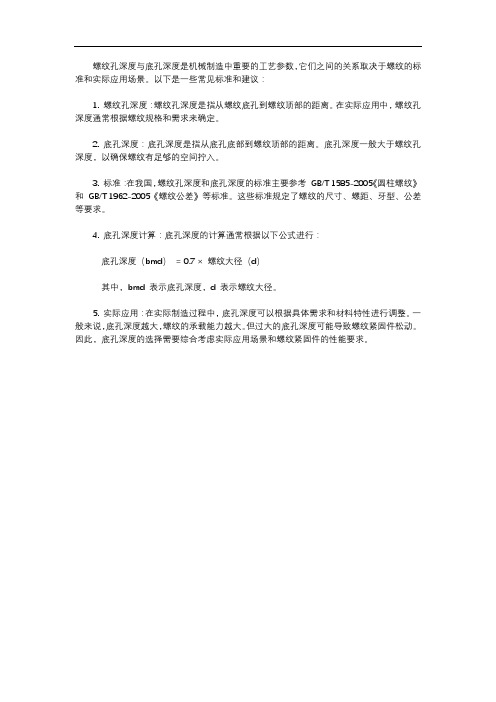

螺纹孔深度与底孔深度是机械制造中重要的工艺参数,它们之间的关系取决于螺纹的标准和实际应用场景。

以下是一些常见标准和建议:

1. 螺纹孔深度:螺纹孔深度是指从螺纹底孔到螺纹顶部的距离。

在实际应用中,螺纹孔深度通常根据螺纹规格和需求来确定。

2. 底孔深度:底孔深度是指从底孔底部到螺纹顶部的距离。

底孔深度一般大于螺纹孔深度,以确保螺纹有足够的空间拧入。

3. 标准:在我国,螺纹孔深度和底孔深度的标准主要参考GB/T 1585-2005《圆柱螺纹》和GB/T 1962-2005《螺纹公差》等标准。

这些标准规定了螺纹的尺寸、螺距、牙型、公差等要求。

4. 底孔深度计算:底孔深度的计算通常根据以下公式进行:

底孔深度(bmd)= 0.7 × 螺纹大径(d)

其中,bmd 表示底孔深度,d 表示螺纹大径。

5. 实际应用:在实际制造过程中,底孔深度可以根据具体需求和材料特性进行调整。

一般来说,底孔深度越大,螺纹的承载能力越大。

但过大的底孔深度可能导致螺纹紧固件松动。

因此,底孔深度的选择需要综合考虑实际应用场景和螺纹紧固件的性能要求。

螺纹底孔尺寸

英制管

M6.0×0.5 M7.0×0.75 M7.0×0.5 M8.0×1.0 M8.0×0.75 M8.0×0.5 M9.0×1.0 M9.0×0.75 M10×1.25 M10×1.0 M10×0.75 M10×0.5 M11×1.0 M11×0.75 M12×1.5 M12×1.25 M12×1.0 M12×0.5 M14×1.5 M14×1.0 M15×1.5 M15×1.0 M16×1.5 M16×1.0 M17×1.5 M17×1.0 M18×2.0 M18×1.5 M18×1.0 M20×2.0 M20×1.5 M20×1.0 M22×2.0 M22×1.5 M22×1.0 M24×2.0 M24×1.5 M24×1.0 M25×2.0 M25×1.5 M25×1.0 M26×1.5 M27×2.0 M27×1.5 M27×1.0 M28×2.0

M1.0×0.25 M1.1×0.25 M1.2×0.25 M1.4×0.3 M1.6×0.35 M1.7×0.35 M1.8×0.35 M2.0×0.4 M2.2×0.45

常用螺纹与底孔加工对照表

公制细牙螺纹 规 格 标准径 5.50 6.30 6.50 7.00 7.30 7.50 8.00 8.30 8.80 9.00 9.30 9.50 10.00 10.30 10.50 10.80 11.00 11.50 12.50 13.00 13.50 14.00 14.50 15.00 15.50 16.00 16.00 16.50 17.00 18.00 18.50 19.00 20.00 20.50 21.00 22.00 22.50 23.00 23.00 23.50 24.00 24.50 25.00 25.50 26.00 26.00 2级精度钻孔径 最大 最小 5.550 5.400 6.378 6.188 6.550 6.400 7.153 6.917 7.378 7.188 7.520 7.400 8.153 7.917 8.378 8.188 8.912 8.647 9.153 8.917 9.378 9.188 9.520 9.400 10.153 9.917 10.378 10.188 10.676 10.376 10.912 10.647 11.153 10.917 11.520 11.400 12.676 12.376 13.153 12.917 13.676 13.376 14.153 13.917 14.676 14.376 15.153 14.917 15.676 15.376 16.153 15.917 16.210 15.835 16.676 16.376 17.153 16.917 18.210 17.835 18.676 18.376 19.153 18.917 20.210 19.835 20.676 20.376 21.153 20.917 22.210 21.853 22.676 22.376 23.153 22.917 23.210 22.835 23.676 23.376 24.153 23.917 24.676 24.376 25.210 24.835 25.676 25.376 26.153 25.917 26.210 25.835 规 格 M28×1.5 M28×1.0 M30×3.0 M30×2.0 M30×1.5 M30×1.0 M32×2.0 M32×1.5 M33×3.0 M33×2.0 M33×1.5 M35×1.5 M36×3.0 M36×2.0 M36×1.5 公制细牙螺纹 标准径 26.50 27.00 27.00 28.00 28.50 29.00 30.00 30.50 30.00 31.00 31.50 33.50 33.00 34.00 34.50 2级精度钻孔径 最大 最小 26.676 26.376 27.153 26.917 27.252 26.752 28.210 27.835 28.676 28.376 29.153 28.917 30.210 29.835 30.676 30.376 30.252 29.752 31.210 30.835 31.676 31.376 33.676 33.376 33.252 32.752 34.210 33.835 34.676 34.376 PT规格 (新规格Rc) 1/16-28 1/8-28 1/4-19 3/8-19 1/2-14 3/4-14 1-11 1 1/4-11 1 1/2-11 2-11

螺纹底孔直径标准

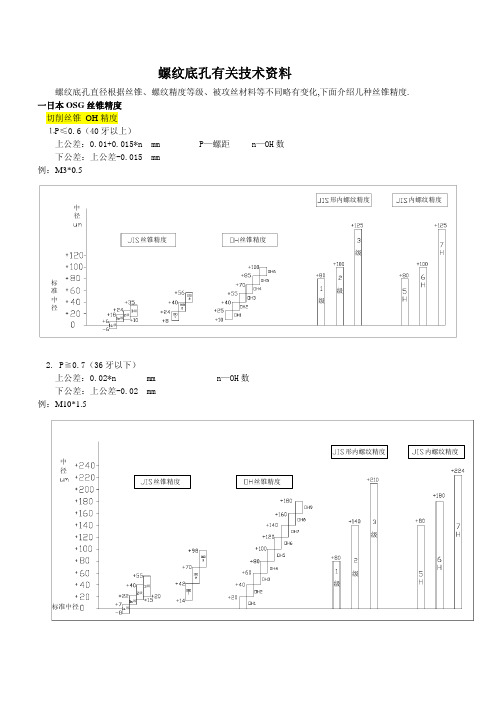

螺纹底孔有关技术资料螺纹底孔直径根据丝锥、螺纹精度等级、被攻丝材料等不同略有变化,下面介绍几种丝锥精度. 一日本OSG丝锥精度切削丝锥 OH精度⒈P≤0.6(40牙以上)上公差:0.01+0.015*n mm P—螺距 n—OH数下公差:上公差-0.015 mm例:M3*0.5中径标准中径内螺纹精度形内螺纹精度丝锥精度丝锥精度级级级级级级级2. P≧0.7(36牙以下)上公差:0.02*n mm n—OH数 下公差:上公差-0.02 mm例:M10*1.5级级级级级级级丝锥精度丝锥精度形内螺纹精度内螺纹精度中径标准中径挤压丝锥 RH 精度上公差:0.0127*n mm n—RH 数 下公差:上公差-0.0127 mm 例:M3*0.5级级级级级级级丝锥精度丝锥精度形内螺纹精度内螺纹精度标准中径中径例:M10*1.5中径标准中径内螺纹精度形内螺纹精度丝锥精度丝锥精度级级级级级级级二日本YAMAWA 丝锥YAMAWA 丝锥 P 级精度P 级精度是依据日本工具工业会规格而制定螺距P ≥0.7 上公差:0.02* mm n—P 数下公差:上公差-0.012 mm螺距P ≤0.6 上公差:0.015*n mm n—P 数下公差:上公差-0.015 mm如表A 和表B 所示表A 表B 例:M8*1.25螺距:0.7mm或大于0.7mm 螺距0.7mm或大于0.7mm S:标准螺纹精度公差:0.02 mm 公差:0.015 mm O.S:加大尺寸螺纹精度YAMAWA丝锥G级精度G级精度丝锥为挤压用丝锥上公差:0.0127*n mm n—G数下公差:上公差-0.0127 mm 小数部分四舍五入下表为JIS 2级螺纹精度挤压丝锥公差带比较表例M4*0.7三国产丝锥国产丝锥精度等级一般分为四级,按中径公差带代号分为 H1 H2 H3 ,表示不同公差带位置,但公差值是相等的。

H4为手用丝锥,其公差值、螺距、角度误差比机用丝锥大,材质、热处理、加工工艺也不如机用丝锥。

螺纹底孔直径标准

M7×1

6

6.13(80%)

5.917

6.153

M8×1.25

6.8

6.85(85%)

6.647

6.912

M9×1.25

7.8

7.85(85%)

7.647

7.912

M10×1.5

8.5

8.62(85%)

8.376

8.676

M11×1.5

9.5

9.62(85%)

9.376

9.676

M12×1.75

10.3

19.7(85%)

19.294

19.744

M24×3

21

21.2(85%)

20.752

21.252

M27×3

24

24.2(85%)

23.752

24.252

M30×3.5

26.5

26.6(90%)

26.211

26.771

M33×3.5

29.5

29.6(90%)

29.211

29.771

M36×4

32

32.1(90%)

2.459

2.599

M3.5×0.6

2.9

3.01(75%)

2.850

3.010

M4×0.7

3.3

3.39(80%)

3.242

3.422

M4.5×0.75

3.8

3.85(80%)

3.688

3.878

M5×0.8

4.2

4.31(80%)

4.134

4.334

M6×1

5

5.13(80%)

4.917

5.153

螺纹底孔尺寸

73

+0.60

20

65

+1.00

90

85

78

70

95

90

83

75

100

95

88

80

110

105

98

90

120

6

114

+0.30

16

104

+0.80

24

96

+1.20

140

134

124

116

160

8

152

+0.40

144

136

180

172

20

160

+1.00

32

148

+1.60

200

10

190

+0.50

49.9

49

48.8

56

50.3

54.5

53.9

51.8

4

52

60

54.3

58.5

57.9

55.8

56

64

57.7

62.5

61.9

59.8

60

68

61.7

66.5

65.9

63.8

64

续表1mm

公称直径d

细牙

螺距

镗孔直径

螺距

镗孔直径

螺距

镗孔直径

螺距

镗孔直径

螺距

镗孔直径

72

1.5

70.5

2

70

3

69

4

67.8

180

168

220

210

螺纹底孔标准

英制粗牙螺纹(普通级) 底孔直径Ф mm 螺纹/英寸 牙数

1/8 3/16 1/4 5/16 3/8 7/16 1/2 9/16 5/8 3/4 7/8 1 1~1/8 1~1/4 1~3/8 1~1/2 1~5/8 1~3/4 1~7/8 2 40 24 20 18 16 14 12 12 11 10 9 8 7 7 6 6 5 5 4.5 4.5 最小值 2.4 3.56 4.9 6.34 7.73 9.06 10.3 11.89 13.26 16.17 19.03 21.8 24.46 27.64 30.1 33.35 35.52 38.69 41.2 44.4 2.6 3.8 5.2 6.65 8.05 9.39 10.64 12.2 13.6 16.54 19.4 22.15 24.85 28.04 30.54 33.74 36 39.19 41.743 44.94

米制锥度螺纹 底孔直径Ф mm 螺纹规格

ZM6 ZM8 ZM10 ZM14 ZM18 ZM22 ZM27 ZM33 ZM42 ZM48 ZM60 ZM76 最小值 4.5 6.5 8.5 11.8 15.8 19.8 24.2 30.2 39.2 45.2 57.2 73.2

最大值 4.6 6.6 8.6 11.9 15.9 19.9 24.3 30.3 39.3 45.3 57.3 73.3

最大值

注直径mm 螺纹尺寸 钻头直径mm M10× 1 10.3 10.25~10.42 M10× 1.25 10.4 10.31~10.52 M12× 1.25 12.5 12.31~12.52 M14× 1.5 14.5 14.37~14.62 M16× 1.5 16.5 16.37~16.62 M18× 1.5 18.5 18.37~18.62 M20× 1.5 20.5 20.37~20.62 M20× 2 20.5 20.47~20.83 M22× 1.5 22.5 22.37~22.62 M24× 1.5 24.5 24.37~24.62 M24× 2 24.5 24.47~24.83 M30× 1.5 30.5 33.7~30.62

m12钢丝螺套底孔标准

总之,M12钢丝螺套底孔是一种重要的紧固件,具有广泛的应用领域和重要的作用。在使用过程中,应注意遵守相关的标准规范和安装要求,以确保其正常的使用效果和稳定性。

三、M12钢丝螺套底孔的安装方法和注意事项

1.安装前应仔细清洁M12钢丝螺套底孔的孔口,并检查是否有杂质或损伤。

2.使用专用的钻头钻孔,保证孔口精度和平行度。

3.在安装前,应将钢丝螺套放入特殊的安装工具中,并在安装时按照材料表面的配合状态,并进行必要的矫正和调整。

二、M12钢丝螺套底孔的标准规格和制造要求

1. M12钢丝螺套底孔的标准尺寸:根据国际标准ISO 965-2(GB/T 5782)规定,M12钢丝螺套底孔的尺寸为M12x1.75,其中M12表示螺纹直径,1.75表示每毫米的螺距。

2. M12钢丝螺套底孔的制造要求:M12钢丝螺套底孔应采用高质量的材料进行制造,例如优质的不锈钢、高强度合金钢等。制造过程中应注意保持良好的加工精度和表面光洁度,以确保M12钢丝螺套底孔与钢丝螺套的配合精度和稳定性。

M12钢丝螺套底孔标准是一种常用于机械加工中的紧固件,它可以有效地增强材料的强度,并提高螺纹的精度和可靠性。本文将从以下几个方面详细介绍M12钢丝螺套底孔标准。

一、M12钢丝螺套底孔的定义和作用

M12钢丝螺套底孔是一种通过在材料表面钻孔并安装钢丝螺套来增强螺纹的紧固件。它通常用于处理材料表面过于脆弱或易于磨损的情况,特别适用于金属板材、铸铁和塑料等材料。通过M12钢丝螺套底孔的加固,不仅可以提高螺纹的强度和耐用性,还能够扩大螺纹的适用范围和使用寿命。

5.在使用过程中,应注意避免外力冲击和过度扭矩,以避免钢丝螺套的损坏和松动。

螺纹底孔标准

螺纹底孔标准

螺纹底孔是机械加工中常见的一种连接方式,其标准化对于保证产品质量、提高生产效率具有重要意义。

螺纹底孔标准主要包括螺纹类型、尺寸、加工工艺等内容,下面将对螺纹底孔标准进行详细介绍。

首先,螺纹底孔的标准主要包括内螺纹和外螺纹两种类型。

内螺纹是指在零件内部加工的螺纹,常用于螺栓孔、接头孔等位置;外螺纹是指在零件外部加工的螺纹,常用于轴承座、轴孔等位置。

根据不同的使用要求和工艺条件,内螺纹和外螺纹的标准也有所不同。

其次,螺纹底孔的尺寸标准是非常重要的。

螺纹的尺寸包括螺距、螺纹直径、螺纹长度等参数。

这些尺寸的标准化可以保证螺纹的互换性,使得不同厂家生产的零部件可以互相替换,降低了生产成本,提高了生产效率。

此外,螺纹底孔的尺寸标准还涉及到螺纹的公差、表面粗糙度等内容,这些都是保证螺纹连接质量的重要因素。

另外,螺纹底孔的加工工艺也是螺纹标准的重要内容之一。

螺纹的加工工艺包括切削加工、滚压加工、挤压加工等多种方法,不同的加工工艺会对螺纹的质量和成本产生重要影响。

因此,在制定螺纹底孔标准时,需要考虑到加工工艺的选择和优化,以确保螺纹的质量和生产效率。

总的来说,螺纹底孔标准是机械加工中不可或缺的一部分,它直接关系到产品的质量和生产效率。

只有严格遵守螺纹底孔标准,才能保证螺纹连接的可靠性和稳定性,降低产品的故障率,提高生产效率,降低生产成本。

因此,我们在实际生产中,务必严格遵守螺纹底孔标准,不断改进工艺,提高产品质量,满足市场需求。

螺纹底孔标准

螺纹底孔 加工尺寸(常 用公制细牙)

螺纹尺寸 M10 M10 M10 M12 M12 M12 M14 M14 M15 M16 M16 M20 M20 M20 M24 M24 M24 M25 M25 M27

螺距mm 底孔直径Фmm

1.25 8.75~7.91

1

9~9.15

0.75 9.25~9.37

1.5

25 24.7~25.25

M12×1.25 M14×1.5 M16×1.5 M18×1.5 M20×1.5 M20×2 M22×1.5 M24×1.5 M24×2 M30×1.5

12.5 12.31~12.52 14.5 14.37~14.62 16.5 16.37~16.62 18.5 18.37~18.62 20.5 20.37~20.62 20.5 20.47~20.83 22.5 22.37~22.62 24.5 24.37~24.62 24.5 24.47~24.83 30.5 33.7~30.62

M10

1.5

8.5~8.67

M12

1.75 10.25~10.44

M14

2

12~12.3

M16

2

14~14.3

M18

2.5

15.5~15.7

M20

2.5

17.5~17.84

M22

2.5

19.5~19.84

M24

3

21~21.38

M27

3

24~24.38

M30

3.5

26.5~26.9

螺纹底

孔加工尺

寸(常用

M16×2

M18×2.5

M20×2.5

M22×2.5

M24×3

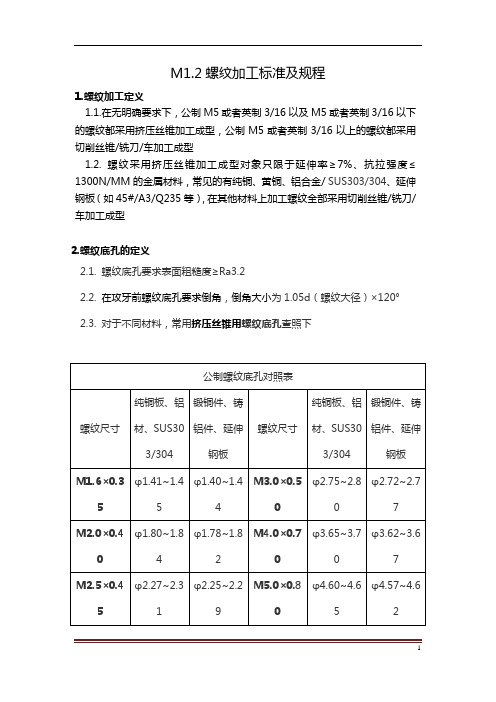

M1.2螺纹加工标准及规程

M1.2螺纹加工标准及规程1.螺纹加工定义1.1.在无明确要求下,公制M5或者英制3/16以及M5或者英制3/16以下的螺纹都采用挤压丝锥加工成型,公制M5或者英制3/16以上的螺纹都采用切削丝锥/铣刀/车加工成型1.2. 螺纹采用挤压丝锥加工成型对象只限于延伸率≥7%、抗拉强度≤1300N/MM的金属材料,常见的有纯铜、黄铜、铝合金/ SUS303/304、延伸钢板(如45#/A3/Q235等),在其他材料上加工螺纹全部采用切削丝锥/铣刀/车加工成型2.螺纹底孔的定义2.1. 螺纹底孔要求表面粗糙度≥Ra3.22.2. 在攻牙前螺纹底孔要求倒角,倒角大小为1.05d(螺纹大径)×120°2.3. 对于不同材料,常用挤压丝锥用螺纹底孔查照下2.4. 对于不同材料,常用切削丝锥用螺纹底孔查照下2.5. 其他规格的螺纹底孔孔径查《螺纹攻牙孔径对照表》3.螺纹加工的准备工作3.1.确认产品螺纹加工的工艺要求和所需的工具3.2. 试运转机器,设定加工螺纹的深度,3.3. 保持工作台清洁3.4. 准备好干净的润滑剂和刷把4.螺纹外协表处前要求3.1.M5以及M5以下无特别注明的螺纹,除做清洗的表面处理外,在外协表面处理前全部要求堵孔3.2. 在电镀堵孔前要确认螺纹孔口无毛刺,避免造成塞/拔堵头时毛刺翻边现象5.螺纹检验定义5.1. 所有螺纹都需要用螺纹规检验5.2. 螺纹在用螺纹规检测前必须用压缩空气或者清洗剂将螺纹线上的粉尘等异物清洗/吹净,严禁在螺纹牙线内有可见的粉尘等异物情况下直接使用螺纹规检测5.3. 在使用螺纹规检验时严禁强行拧入5.4. 正常情况下OQC检验比例为20%,其他需要检验的工位最低不能少于20%(自定)5.5. 如果出现异常,OQC检验比例为40%,其他需要检验的工位最低不能少于50%(自定),直至加工正常6.支持文件《螺纹底孔对照表》。

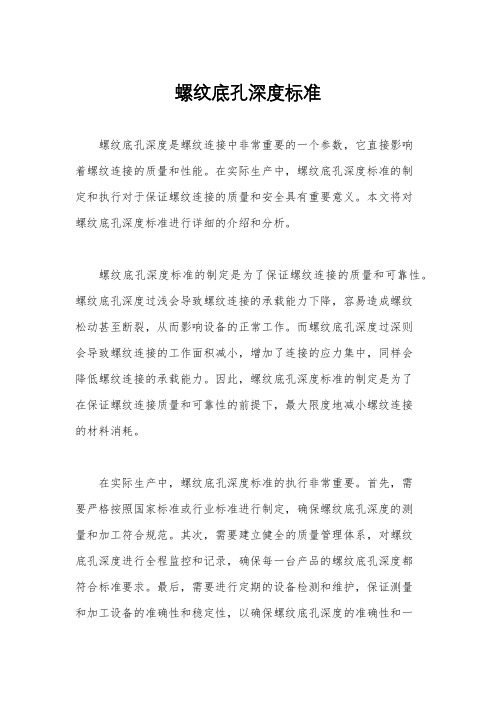

螺纹底孔深度标准

螺纹底孔深度标准螺纹底孔深度是螺纹连接中非常重要的一个参数,它直接影响着螺纹连接的质量和性能。

在实际生产中,螺纹底孔深度标准的制定和执行对于保证螺纹连接的质量和安全具有重要意义。

本文将对螺纹底孔深度标准进行详细的介绍和分析。

螺纹底孔深度标准的制定是为了保证螺纹连接的质量和可靠性。

螺纹底孔深度过浅会导致螺纹连接的承载能力下降,容易造成螺纹松动甚至断裂,从而影响设备的正常工作。

而螺纹底孔深度过深则会导致螺纹连接的工作面积减小,增加了连接的应力集中,同样会降低螺纹连接的承载能力。

因此,螺纹底孔深度标准的制定是为了在保证螺纹连接质量和可靠性的前提下,最大限度地减小螺纹连接的材料消耗。

在实际生产中,螺纹底孔深度标准的执行非常重要。

首先,需要严格按照国家标准或行业标准进行制定,确保螺纹底孔深度的测量和加工符合规范。

其次,需要建立健全的质量管理体系,对螺纹底孔深度进行全程监控和记录,确保每一台产品的螺纹底孔深度都符合标准要求。

最后,需要进行定期的设备检测和维护,保证测量和加工设备的准确性和稳定性,以确保螺纹底孔深度的准确性和一致性。

螺纹底孔深度标准的制定和执行对于保证螺纹连接的质量和安全具有重要意义。

只有严格按照标准要求进行生产和管理,才能保证螺纹连接的可靠性和稳定性。

同时,螺纹底孔深度标准的制定和执行也是对企业自身技术水平和管理水平的一种检验和提升,可以有效提高企业的竞争力和市场地位。

总之,螺纹底孔深度标准的制定和执行对于保证螺纹连接的质量和安全具有重要意义。

只有严格按照标准要求进行生产和管理,才能有效地减小螺纹连接的材料消耗,提高螺纹连接的可靠性和稳定性,从而保证设备的正常工作和生产效益的提高。

希望本文的介绍和分析能够对螺纹底孔深度标准的制定和执行有所帮助,也希望各位读者能够加强对螺纹连接质量和安全的重视,共同推动螺纹连接行业的健康发展。

m3底孔标准

m3底孔标准

m3底孔是一种常用的机械级行业中的一项标准,指螺钉或者其它连接到固定机体上的穿孔,底孔直径为3毫米。

m3底孔的表面要求清洁,必须无锈斑点、摩擦磨损和腐蚀残留物,产品表面应平整,神保全。

无天然或机械裂纹,无未填充的空洞、注射成型痕迹条纹、滞留物等任何有害缺陷。

m3底孔通常是为螺丝制造而对板材孔径加工而成,并同螺丝通过蝴蝶结或利用圆柱面的平整形状来结合,其中有的加工要求有极为严格的尺寸和表面精度要求,如:m3底孔的中心孔加工要求厚度尺寸±0.20mm,孔边缘圆角处理圆滑,毛刺高度不超过0.1mm。

此外,该标准也对紧固件装配的底孔和紧固件的尺寸和形状有明确的要求。

紧固件尺寸要符合相应螺纹种类的标准尺寸,同时,它也要具有与底孔相应的深度和直径,以及同底孔相应的孔角形状。

m3底孔作为一种标准,由于具有优良的穿孔性能,易于组装,耐腐蚀,连接牢固,价格低廉等优势,在电子、通信、机械配件、自动化控制、家电等行业中极具应用性。

螺纹底孔深度标准

螺纹底孔深度标准

螺纹底孔深度是指螺纹底部的孔的深度,它在螺纹连接中起着非常重要的作用。

螺纹底孔深度的标准化对于保证螺纹连接的质量和可靠性具有重要意义。

本文将介绍螺纹底孔深度的标准以及其在工程实践中的应用。

首先,螺纹底孔深度的标准化是为了保证螺纹连接的质量。

在螺纹连接中,螺纹底孔的深度直接影响着螺纹的承载能力和连接的紧固性。

如果螺纹底孔深度不符合标准,就会导致螺纹连接的质量不达标,甚至出现螺纹松动、漏气等问题,从而影响设备的正常运行。

因此,制定螺纹底孔深度的标准是非常必要的。

其次,螺纹底孔深度的标准化是为了保证螺纹连接的可靠性。

螺纹连接在工程实践中应用非常广泛,它承载着设备的重要部件,一旦出现故障可能会造成严重的后果。

而螺纹底孔深度的标准化可以保证螺纹连接的可靠性,有效地避免了因为螺纹底孔深度不足或者过深而导致的螺纹松动、断裂等问题,从而保证了设备的安全运行。

在工程实践中,螺纹底孔深度的标准也是非常重要的。

在进行

螺纹连接时,需要根据标准规定的螺纹底孔深度进行加工,以保证螺纹连接的质量和可靠性。

同时,工程师在设计螺纹连接时也需要考虑螺纹底孔深度的标准,以确保设计的螺纹连接符合标准要求,从而满足工程实践中的实际需求。

总之,螺纹底孔深度的标准化对于保证螺纹连接的质量和可靠性具有非常重要的意义。

只有严格按照标准规定的螺纹底孔深度进行加工和设计,才能保证螺纹连接的质量和可靠性,从而确保设备的安全运行。

因此,我们应该加强对螺纹底孔深度标准的学习和应用,从而更好地服务于工程实践的需要。

加工m8螺纹底孔直径

加工m8螺纹底孔直径M8螺纹底孔的加工直径是一个重要的工程任务。

在机械加工过程中,正确地加工螺纹底孔直径对于确保螺纹连接牢固、稳定非常关键。

首先,我们需要了解什么是螺纹底孔直径。

螺纹底孔是用来接纳螺纹直径的孔,通常位于螺纹螺栓或螺纹螺母内部。

对于M8螺纹来说,其直径为8毫米,因此底孔直径也应该与之匹配。

加工M8螺纹底孔直径需要以下几个步骤:1. 确定材料和加工工具:材料通常为金属或塑料,可以根据具体需求选择合适的材料。

加工工具包括钻头或铣刀等,选择适当的工具可以提高加工精度。

2. 绘制工艺图:根据工程要求,使用CAD软件绘制螺纹底孔的工艺图。

在工艺图中标注出底孔的位置、深度和直径等重要参数。

3. 准备工作:在开始加工前,需要准备好所需的工具和设备。

确保工作台面平整、稳定,并使用万能卡盘或夹具固定工件,以防止偏移或抖动。

4. 精确测量:使用千分尺等精度测量工具,仔细测量工件上标注的底孔位置以及加工深度。

确保测量准确,避免任何尺寸误差。

5. 预钻孔:使用合适直径的钻头,预钻孔来准确定位底孔位置。

此步骤可以帮助提供正确的引导,并确保底孔的准确性。

6. 加工底孔:使用选定的工具,沿预钻孔的路径进行加工。

按照工艺图上标注的直径和深度信息,逐渐将底孔加工出来。

在加工过程中,要确保工具的稳定和水平,以获得更好的加工结果。

7. 检查和清洁:完成加工后,使用量具检查底孔直径的准确性。

如果存在任何偏差或尺寸不符合要求,需要进行必要的修正。

随后,使用合适的清洁工具将底孔内部的残留物清除干净,确保底孔表面光滑。

综上所述,加工M8螺纹底孔的直径需要经过细致的计划和准备工作,确保加工的准确性和质量。

从测量到预钻孔再到精确加工,每个步骤都非常重要。

通过遵循正确的加工流程和使用适当的工具,我们可以成功地加工出符合要求的M8螺纹底孔直径,确保螺纹连接的可靠性和稳定性。

m6螺纹底孔直径及公差

m6螺纹底孔直径及公差

摘要:

一、引言

二、m6 螺纹底孔的定义和用途

三、m6 螺纹底孔直径及公差的标准化规定

四、m6 螺纹底孔直径及公差的选择与影响

五、总结

正文:

一、引言

m6 螺纹底孔,作为机械加工中的一种常见螺纹规格,广泛应用于各类工程机械、电子产品、交通工具等领域。

了解其直径及公差对于保证产品质量和性能具有重要意义。

二、m6 螺纹底孔的定义和用途

m6 螺纹底孔,是指直径为6mm,螺纹规格为M6 的孔。

螺纹底孔主要用于固定连接两个零件,通过螺纹连接使得零件间具有较高的轴向和周向紧固力。

三、m6 螺纹底孔直径及公差的标准化规定

根据我国GB/T 197-2003《螺纹紧固件通用零件》标准规定,M6 螺纹底孔的直径范围为6.00mm±0.02mm,公差范围为±0.02mm。

这一标准对于保证螺纹连接的可靠性和互换性具有重要意义。

四、m6 螺纹底孔直径及公差的选择与影响

1.直径选择:底孔直径直接影响到螺纹连接的紧固力和承受力。

在满足使用要求的前提下,应尽量选择较小直径以提高连接的紧密性。

2.公差选择:公差是影响螺纹连接质量的重要因素。

合适的公差可以保证螺纹连接的可靠性,过大或过小的公差都会导致连接性能下降。

五、总结

了解m6 螺纹底孔直径及公差对于保证螺纹连接质量和性能具有重要意义。

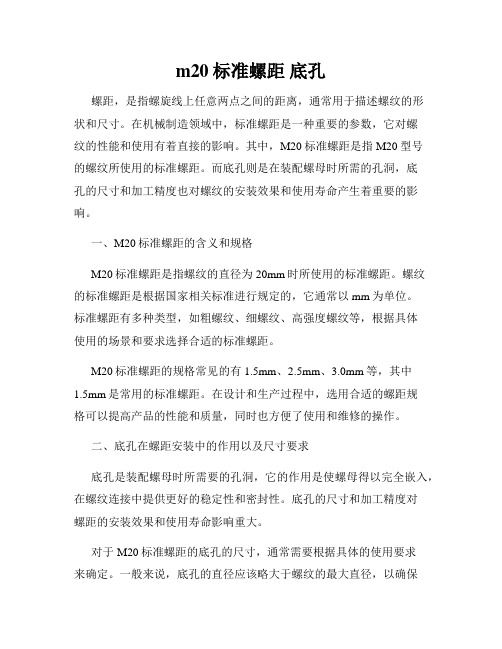

m20标准螺距 底孔

m20标准螺距底孔螺距,是指螺旋线上任意两点之间的距离,通常用于描述螺纹的形状和尺寸。

在机械制造领域中,标准螺距是一种重要的参数,它对螺纹的性能和使用有着直接的影响。

其中,M20标准螺距是指M20型号的螺纹所使用的标准螺距。

而底孔则是在装配螺母时所需的孔洞,底孔的尺寸和加工精度也对螺纹的安装效果和使用寿命产生着重要的影响。

一、M20标准螺距的含义和规格M20标准螺距是指螺纹的直径为20mm时所使用的标准螺距。

螺纹的标准螺距是根据国家相关标准进行规定的,它通常以mm为单位。

标准螺距有多种类型,如粗螺纹、细螺纹、高强度螺纹等,根据具体使用的场景和要求选择合适的标准螺距。

M20标准螺距的规格常见的有1.5mm、2.5mm、3.0mm等,其中1.5mm是常用的标准螺距。

在设计和生产过程中,选用合适的螺距规格可以提高产品的性能和质量,同时也方便了使用和维修的操作。

二、底孔在螺距安装中的作用以及尺寸要求底孔是装配螺母时所需要的孔洞,它的作用是使螺母得以完全嵌入,在螺纹连接中提供更好的稳定性和密封性。

底孔的尺寸和加工精度对螺距的安装效果和使用寿命影响重大。

对于M20标准螺距的底孔的尺寸,通常需要根据具体的使用要求来确定。

一般来说,底孔的直径应该略大于螺纹的最大直径,以确保螺纹可以顺利安装。

底孔的加工精度也需要严格控制,尤其是底孔的圆度和直度,以确保螺母可以平稳地旋入。

在加工底孔时,通常会使用合适的机械设备和工具,如铣床、钻床和切割工具等。

根据不同的材料和要求,可以选择不同的底孔加工方式,如钻孔、铣削和切割等,以确保底孔的质量和精度。

三、M20标准螺距底孔的安装注意事项在M20标准螺距的底孔安装过程中,有一些注意事项需要特别关注:1. 底孔的加工精度要求严格,尤其是底孔的直径、深度和平面度等参数,在加工过程中需要注意控制。

2. 底孔的加工质量直接影响螺纹的安装效果和使用寿命,所以必须保证底孔的质量符合相关标准和要求。

普通螺纹低孔和深度

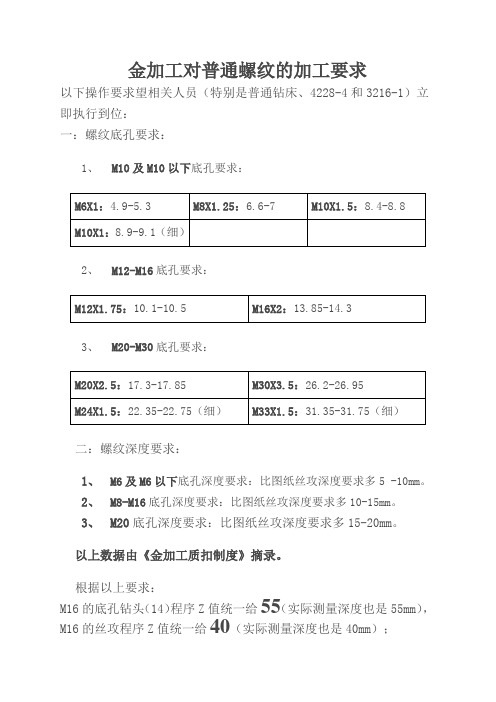

金加工对普通螺纹的加工要求

以下操作要求望相关人员(特别是普通钻床、4228-4和3216-1)立即执行到位:

一:螺纹底孔要求:

1、M10及M10以下底孔要求:

2、M12-M16底孔要求:

3、M20-M30底孔要求:

二:螺纹深度要求:

1、M6及M6以下底孔深度要求:比图纸丝攻深度要求多5 -10mm。

2、M8-M16底孔深度要求:比图纸丝攻深度要求多10-15mm。

3、M20底孔深度要求:比图纸丝攻深度要求多15-20mm。

以上数据由《金加工质扣制度》摘录。

根据以上要求:

M16的底孔钻头(14)程序Z值统一给55(实际测量深度也是55mm),M16的丝攻程序Z值统一给40(实际测量深度也是40mm);

M20的底孔钻头(17.4)程序Z值统一给70(实际测量深度也是70mm),M16的丝攻程序Z值统一给50(实际测量深度也是50mm)。

粗镗人员对螺纹底孔及深度应立即改变观念,今后螺纹底孔及深度要当精加工的精镗孔一样做,考虑到粗精铣大面的余量,误差控制在正负3mm。

以上两值必须固定下来,有出入的一律修正刀长,今后若粗镗的程序不按此规定做的,一律按每人每次扣款200元执行,此标准必须立即推上!

模板一律不得打穿,当按以上要求不得不打穿时,操作工应及时与检验员沟通,深度可统一(底孔和丝攻深度)抬上5-10mm,具体以检验员标准为准。

以上资料由uuu9电影视频网提供。