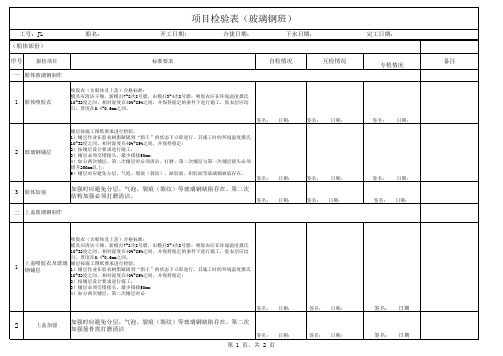

玻璃钢船舶制造报检单

玻璃钢检验项目

工号:JL (船体部份) 序号

报检项目 标准要求

船名:

开工日期:

合拢日期:

下水日期:

完工日期:

自检情况

互检情况

专检情况

备注

一 船体玻璃钢制作

喷胶衣(含船体及上盖)合格标准: 模具应清洁干燥、新模打7~8次8号腊,旧模打3~4次8号腊;喷胶衣应在环境温度摄氏 10~32度之间,相对湿度在40%~85%之间,并保持稳定的条件下进行施工,胶衣层应均 匀,厚度在0.4~0.6mm之间。 签名: 铺层按施工图纸要求进行检验。 1)铺层作业在胶衣树脂凝固到“指干”的状态下立即进行,其施工时的环境温度摄氏 10~32度之间,相对湿度在40%~85%之间,并保持稳定; 2)按铺层设计要求进行施工; 3)铺层必须交错接头,最少搭接50mm; 4)如分两次铺层,第二次铺层时必须清洁、打磨;第二次铺层与第一次铺层接头必须错 开250mm以上; 5)铺层时应避免分层、气泡、裂痕(裂纹)、缺胶面、积胶面等玻璃钢缺陷存在。 日期: 签名: 日期: 签名: 日期:源自1船体喷胶衣2

玻璃钢铺层

签名:

日期:

签名:

日期:

签名:

日期:

3

船体加强

加强时应避免分层、气泡、裂痕(裂纹)等玻璃钢缺陷存在。第二次 结构加强必须打磨清洁。

签名:

日期:

签名:

日期:

签名:

日期:

二 上盖玻璃钢制作

1

喷胶衣(含船体及上盖)合格标准: 模具应清洁干燥、新模打7~8次8号腊,旧模打3~4次8号腊;喷胶衣应在环境温度摄氏 10~32度之间,相对湿度在40%~85%之间,并保持稳定的条件下进行施工,胶衣层应均 匀,厚度在0.4~0.6mm之间。 上盖喷胶衣及玻璃 铺层按施工图纸要求进行检验。 1)铺层作业在胶衣树脂凝固到“指干”的状态下立即进行,其施工时的环境温度摄氏 钢铺层 10~32度之间,相对湿度在40%~85%之间,并保持稳定; 2)按铺层设计要求进行施工; 3)铺层必须交错接头,最少搭接50mm; 4)如分两次铺层,第二次铺层时必 签名: 日期: 签名: 日期:

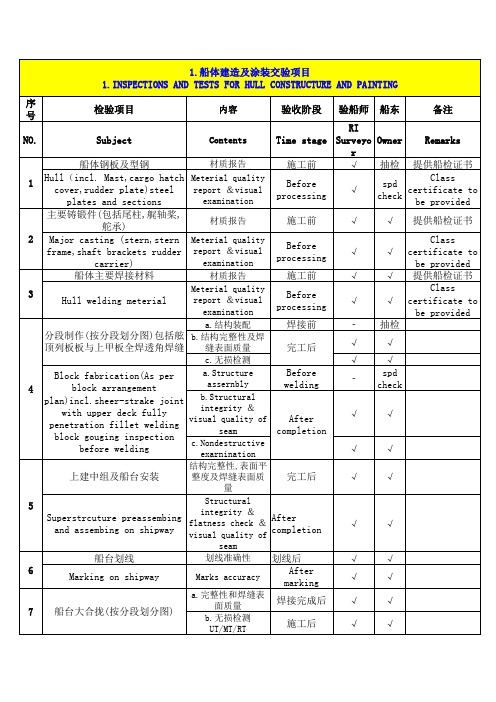

船舶质检报验项目表(中英详细版)

Tightness test for hull

During testing 下水前 Before Launching 试验时

√ √ √ √

√ √ √ √

During testing

√

√

焊前 焊后 Before welding After welding 除锈后 交船前(或下 水前) After derusting Before delivery(or launching)

‐ ‐ ‐ ‐ √

√ √ √ √ √

√

√

√

√

14

As per tightness test plan 清舱报检 下水前最终检验 15 Cleanness Final check before launching checking 测定船舶艏.舯.艉 吃水,重量.重心.载 称重试验(从2#起) 重线 Draught of ship fore,mid,stern.Me 16 asuring of lightship Lightweight(sister vessels) weight,center of gravity deadweight a.焊前坡口准备及 预热 尾柱铸钢件焊接 b.无损检测 UT/MT/PT a.Edge 17 preparation and preheating before welding Stern frame welding b.Nondestructive exarninationUT/MT /PT 除锈

√

√

per block arrangement plan)

8

9

10

11ndestructive exarninationUT/MT /RT 龙骨挠度测量报告 龙骨挠度测量 Keel erection on Keel erection on shipway shipway measurement measurement report a.划线尺寸检查 载重线及水尺标志 b.安装精度检查 c.焊接质量检查 a.check for marking accuracy b.check for Loading line marks& installation draftmarks accuracy c.check for welding quality 总长.垂线间长.型 船体完工后主尺度测量 宽.型深 Overrall length.length Measuring of principal between dimensions after completion perpendiculars. molded of hull construction breadth.molded depth 船名标记.IMO标志.港口注册标 安装正确性与完整 性 记 Installation Ship name marks.IMO marks correctness and and port register marks integrity 安装正确性与完整 舷外标记(下水前检验标志) 性 Installation Outboard marks(Before correctness and launching surveymarks) integrity 安装正确性与完整 放泄螺栓 性及密性试验 Installation correctness and Bottom drain plug integrity.tightne ss test 根据密性试验图要 船体密性试验 求

玻璃钢船舶制造报检单

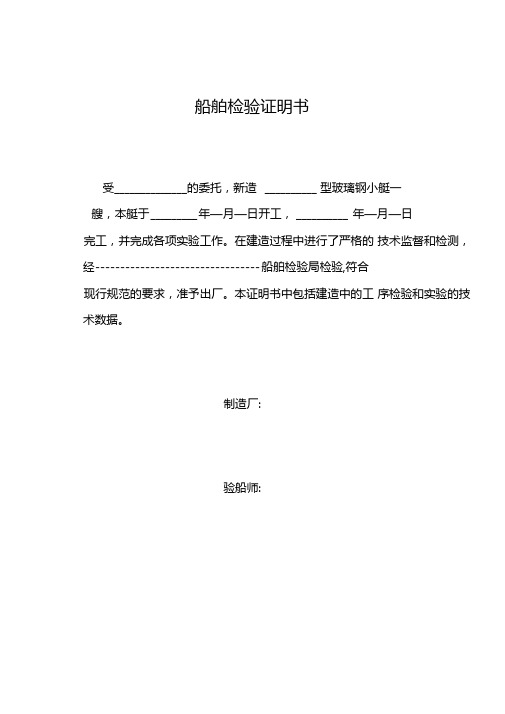

船舶检验证明书

受______________ 的委托,新造 __________ 型玻璃钢小艇一

艘,本艇于_________ 年—月—日开工, __________ 年—月—日

完工,并完成各项实验工作。

在建造过程中进行了严格的技术监督和检测,经--------------------------------- 船舶检验局检验,符合

现行规范的要求,准予出厂。

本证明书中包括建造中的工序检验和实验的技术数据。

制造厂:

验船师:

档案卡(工艺流程)

船名(型号):检验项目:下水试车

报检日期:检验地点:

工程编号:

下列项目经我厂自检、互检、专检三级质量检查认为合格,现予以报检

报检日期:检验地点:

工程编号:

下列项目经我厂自检、互检、专检三级质量检查认为合格,现予以报检。

报检日期:检验地点:

工程编号:

下列项目经我厂自检、互检、专检三级质量检查认为合格,现予以报检。

玻璃钢材料表

日期:检验员:

救生、消防设备检查纪录

日期:检验员:

船舶情况

机电部分

检验员:

日期:

密封性试验纪录

日期:检验员

船体水线水下载重线标记检查记录

日期:检验员:

船中处甲板厚度mm

木铺板厚度 ___________ m m 设计水线勘划:

船艇主构件质量检查记录

船艇试验情况一览表

地点:年月日。

玻璃钢船舶建造施工检验规程与标准汇总

第4页

6.2.2 产品铺层前模具清洁、打蜡、喷胶衣(含船体及上盖): 合格标准: 模具应清洁干燥、新模打 7~8 次 8 号腊,旧模打 3~4 次 8 号腊;喷胶衣应在环境 温度 10OC~32OC 之间,相对湿度在 40%~85%之间,并保持稳定下进行施工,胶 衣层应均匀,厚度在 0.4~0.6mm 之间。

6.2.3 产品玻璃钢铺层(含船体及上建): 合格标准: 按施工图纸要求进行检验,具体同 3.2.1.2(b)。

6.2.4 产品结构划线(含船体及上建): 合格标准: 按施工图纸进行检验。中心线、理论线、结构安装线偏差:±2mm

6.2.5 产品结构加装 一般有以下项目需检验:船体结构加装、上建结构加装、主机座木方安装等。 合格标准: 按施工图纸进行检验。 1)结构安装位置偏差:±3mm 2)结构尺寸大小偏差:±3%mm

.专业.整理.

下载可编辑

版本号:A/1

江龙船舶制造有限公司

发布日期:2006 年 08 月 28

作业指导书

日

修改号:1

实施日期:2006 年 09 月 01

日

WI

玻璃钢船舶建造施工检验规程及标准 共 18 页

第1页

1. 目的:保证产品质量检验有规可循,特制订本检验规程及标准。 2. 适应范围:公司全部的玻璃钢船舶产品的建造全过程,包括原材料入库检验、产

版本号:A/1

江龙船舶制造有限公司

发布日期:2006 年 08 月 28

作业指导书

日

修改号:1

实施日期:2006 年 09 月 01

日

WI

玻璃钢船舶建造施工检验规程及标准 共 18 页

第6页

树脂灰; 3)合拢后,船舶测量应满足:甲板四角水平度偏差:±4mm;船舶型深偏差:±

玻璃钢制作检定表

0

2

2

5

5

7

6

6

2

2

1

3

2

2

2

2

1

3

2

4

1

0

0

0

0

2

1

2

3

3

5

6

1

2

2

1

1

查结果

保证项目

基本项目

检查项,其中优良项,优良率%

允许偏差项目

实测点,其中合格点,合格率%

定等级

项目主任工程师:

施工队(组)长:

核定等级

质量检查员:

年月日

√

√

√

4、在室温20度左右固化8-10小时后打磨掉玻璃纤维

√

√

√

0

√

5、滚刷涂第一道面漆(改性环氧树脂或不饱和聚酯涂料、白色)

6、在室温下固化8—10小时

√

√

√

√

√

7、仔细打磨、磨平涂面(打磨后露底涂面约50%左右)清理磨灰

√

0

√

√

√

允

许

偏

差

项

目

项目

允许偏差

(mm)

各

5

1

测量点

1

玻璃钢工程质量检验评定表

单位工程名称

分部工程名称

工程编号

保证项目

项目

质量情况

1、循环管路的安装达到工艺图纸要求,满足生产需要

2、管子、部件和焊接材料的型号、规格、质量以及管路走向等,必须符合图纸设计要求和规范规定。

3、焊接表面不准有裂纹、烧穿、结瘤和严重的夹渣、气孔等缺陷。无渗漏现象

本

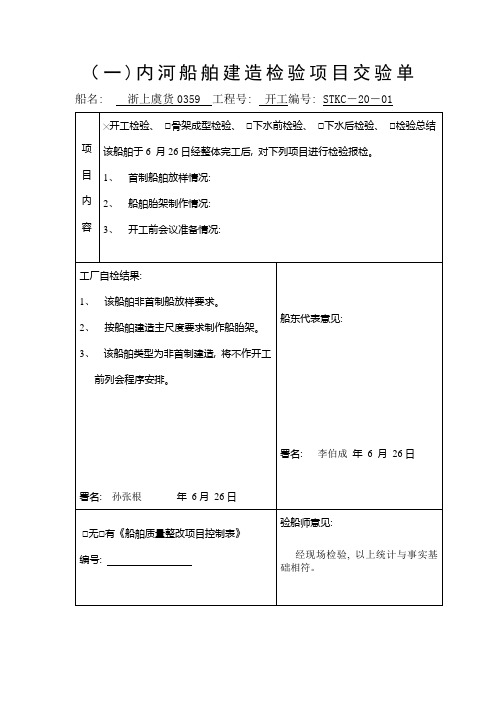

内河船舶建造节点检验项目交验单范本

―无×有《船舶质量整改项目控制表》 编号﹕

验船师意见:

经现场检验, 焊接有未按要求 施工现象。通知船厂按要求整改。

―无×有《船舶质量整改项目反馈表》

编号﹕

STKC-112

署名: 陈立人 9 月 14 日

(四)内河船舶建造检验项目交验单

船名 浙上虞货 0359 工程号: 下水后检验 编号: STKC―31―04

(一)内河船舶建造检验项目交验 单

船名: 浙上虞货 0359 工程号: 开工编号: STKC―20―01

╳开工检验、 □骨架成型检验、 □下水前检验、 □下水后检验、 □检验总结 项 该船舶于 6 月 26 日经整体完工后, 对下列项目进行检验报检。 目 1、 首制船舶放样情况: 内 2、 船舶胎架制作情况: 容 3、 开工前会议准备情况:

板缝施焊焊接完成后, 再作船体外部焊缝刨槽, 经检

验刨槽深度已达成 3~4mm, 宽度 6~7mm 施工工

艺要求

4、焊缝表面清渣后经检验焊缝表面质量满足焊接工艺要

求焊缝内部质量经探伤检测后检验合格

署名: 李伯成 9 月 14 日

5、船体外板焊缝经煤油渗透试验检验无渗漏现象满足相

关要求

署名: 孙张根

9 月 14 日

工厂自检结果:

1、 外板经安装完成后检验外板与外板拼装间隙≤3mm,

外板拼装无错位现象。

2、外板拼板采取纵向排列, 外板横向端接缝为阶梯结构

形式组成, 拼接阶梯间距为 500mm 之间, 但外板焊 船东代表意见:

缝与构件骨架已错开 50~100mm 间距, 经拼装后检

验验收达成建选造工艺要求。

3、船体外板在施焊前已清除垃圾及杂物后, 当船体内部

署名: 孙张根

船舶出厂检验表格形式

船舶出厂检验表格形式

船舶建造检验技术资料

船为质船, 按照经审查批准、审图号为的图纸施工建造。

全船结构、机械零部件、机电设备的材料和制造安装质量均符合图纸和现行法规要求,经系泊和航行试验,各系统的运行情况良好,船舶性能符合设计要求,准予出厂。

质检部门(签章)

年月日

目录

船体材料性能报告

附:质量证明文件

船体材料使用部位

船体焊接材料质量证明

附:质量证明文件

焊条、焊丝、焊剂施焊的船体部位

主要机电设备明细表

附:质量证明文件

船体舱室密闭性试验报告

肋位中剖面构件尺寸测量记录

船体主尺度测量

载重线标志及水尺检验报告

锚机/绞盘系泊试验记录

锚机/绞盘航行试验记录

起双

起

舵装置及舵机系泊试验记录

操舵试验报告

起货设备试验报告

固定水消防系统检验记录

固定压力水雾灭火系统检验记录

固定CO2灭火系统检验记录

固定甲板泡沫灭火系统检验记录

消防用品、救生设备检验记录

船舶性能试验报告

艉轴与轴承间隙测量单位:mm

主机臂距差测量单位: mm

柴油机起动性能试验

换向试验记录

柴油机系泊/航行试验记录。

船舶检验报验单

要求检验时间

检 验 地 点

质 检 项 目

轮机部分

主机安装定位及艉轴封、主机、齿轮箱定位检查。 结论:

2、垫片研配曲轴臂距差测量。结论:

3、艉轴密封装置的安装及密性试验。结论:

4、螺旋桨的安装。结论:

检验员: 填写日期:

船东代表意见:

填写日期:

验船师意见:

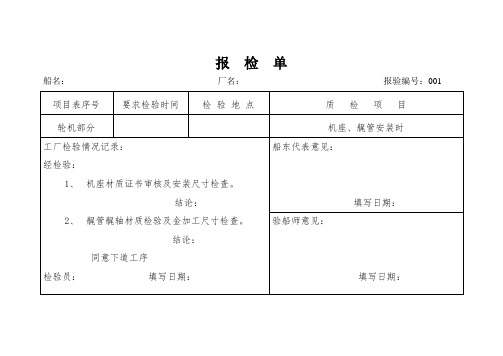

报检单

船名:厂名:报验编号:001

项目表序号

要求检验时间

检 验 地 点

质 检 项 目

轮机部分

机座、艉管安装时

工厂检验情况记录:

经检验:

1、机座材质证书审核及安装尺寸检查。

结论:

2、艉管艉轴材质检验及金加工尺寸检查。

结论:

同意下道工序

检验员: 填写日期:

船东代表意见:

填写日期:

验船师意见:

填写日期:

报检单

船名:厂名:报验编号:002

项目表序号

要求检验时间

检 验 地 点

质 检 项 目

轮机部分

轴 系 安 装

工厂检验情况记录:

经检验:

1、轴系找中定位。 结论:

2、艉管安装定位。 结论:

3、尾轴安装定位。 结论:

同意下道工序

检验员: 填写日期:

船东代表意见:

填写日期:

验船师意见:

填写日期:

报检单

船名:厂名:报验编号:003

项目表序号

要求检验时间

检 验 地 点

质 检 项 目

轮机部分

轴系校中及传动装置安装时

工厂检验情况记录:

经检验:

1、艉管滑油管安装。结论:

2、艉管前后轴承压配。结论:

3、测量尾轴与轴承间隙。结论:

船体建造过程节点报检单

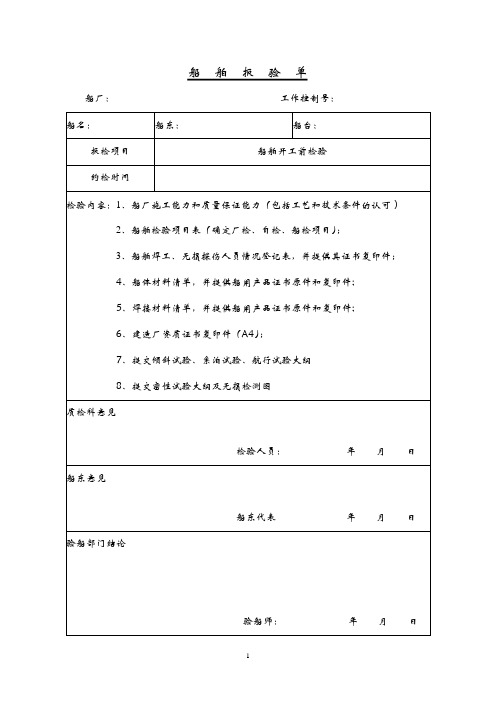

船舶报验单船厂:工作控制号:船名:船东:船台:报检项目船舶开工前检验约检时间检验内容:1、船厂施工能力和质量保证能力(包括工艺和技术条件的认可)2、船舶检验项目表(确定厂检、自检、船检项目);3、船舶焊工、无损探伤人员情况登记表,并提供其证书复印件;4、船体材料清单,并提供船用产品证书原件和复印件;5、焊接材料清单,并提供船用产品证书原件和复印件;6、建造厂资质证书复印件(A4);7、提交倾斜试验、系泊试验、航行试验大纲8、提交密性试验大纲及无损检测图质检科意见检验人员:年月日船东意见船东代表年月日验船部门结论验船师:年月日船舶焊工、无损探伤人员情况登记表船名/船东 : 工作控制号:姓 名证书等级证书编号证书有效期发证单位质检人员: 船东代表: 验 船 师:项 目序 号船体材料清单船名/船东:工作控制号:名称等级规格数量制造厂船检证书编号使用位置船体铸钢件和锻钢件名称材质制造厂船检证书编号质检人员:船东代表:验船师:焊接材料清单船名/船东工作控制号序号材料名称焊材型号/牌号规格产品批号数量(Kg)认证机构生产厂质检人员:船东代表:验船师:4船舶报验单船厂:工作控制号:船名:皖庐江货1668船东:黄龙海船台:检验项目放样检验约检时间检验内容:1、格子线2、站线3、肋骨型线4、首尾部型线5、样板6、分段划线样条或划线草图质检科意见检验人员:年月日船东意见船东代表年月日验船部门结论验船师:年月日放样检验程序、项目、内容、精度标准和方法序号检验项目检验内容精度标准(注)检验方法、测量结果标准允许1 格子线(比例1:1)基线直线度≤0.5 ≤1.0 在用激光经纬仪划线时参与监视水线、站线、纵剖线组成的格子线的矩形度±1.0 ±2.0 每一格子用对角线等长法检验,测量其差值2 站线型线图(1:10或1:20初光顺船体总长,垂线间长、型宽、型深≤0.5 ≤0.5 1:20型线图上测量值应与型线图主尺度值相符型线各投影点的吻合≤1.5 ≤3.0 抽查部分点作三面投影型线光顺光顺和顺目视光顺,不良处作斜切线检验3 肋骨型线图(1:1)型宽、型深偏差≤1.0 ≤1.5 用放样间的钢卷尺测量梁拱、脊弧偏差±1.0 ±2.0 由完工型线图肋位插值取得肋骨型线光顺和顺目视光顺,不良处作斜切线检验4 首尾部型线外形轮廓线见右见右与型线图尺寸相符首部型线(包括首柱图)光顺和顺按首圆弧半径级差线、角点、切点线的顺序验三根线的光顺尾部型线光顺和顺尾部型线应与尾柱外形光顺首尾部水线光顺和顺目视光顺6 外板缝排列排板宽度<规格宽<规格宽按外板展开图、肋型线图,板宽尖满足龙骨底板、舷顶列板、加厚板要求,且考虑工艺余量,纵缝命名合理外板编码代号与纵缝命名正确正确按船体构件理论图检验每块外板展开图正确正确1.是否加放工艺余量2.“菱形板”及“扫帚形板”展开方法的正确性。

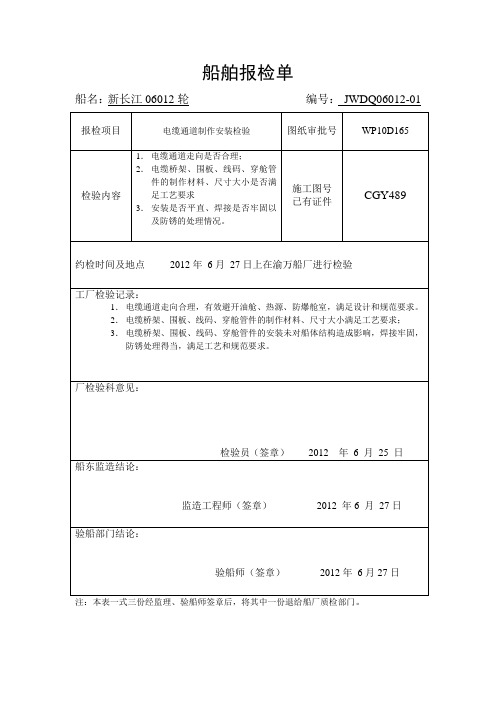

船舶建造工厂报检单

船名:新长江06012轮编号:JWDQ06012-01

注:本表一式三份经监理、验船师签章后,将其中一份退给船厂质检部门

船名:新长江06012轮编号:JWDQ06012-02

注:本表一式三份经监理、验船师签章后,将其中一份退给船厂质检部门。

船名:新长江06012轮编号:JWDQ06012-03

注:本表一式三份经监理、验船师签章后,将其中一份退给船厂质检部门。

船名:新长江06012轮编号:JWDQ06012-04

船名:新长江06012 编号:JWDQ06012-05

注:本表一式三份经监理、验船师签章后,将其中一份退给船厂质检部门。

船名:新长江06012轮编号:JWDQ06012-06

船名:新长江06012轮编号:JWDQ06012-07

船名:新长江06012轮编号:JWDQ06012-08

船名:新长江06012轮编号:JWDQ06012-09

船名:新长江06012轮编号:JWDQ06012-10

、

船名:新长江06012轮编号:JWDQ06012-11

船名:新长江06012轮编号:JWDQ25020-12

注:本表一式三份经监理、验船师签章后,将其中一份退给船厂质检部门。

船名:新长江06012轮编号:JWDQ06012-13

注:本表一式三份经监理、验船师签章后,将其中一份退给船厂质检部门。

船名:新长江06012轮编号:JWDQ06012-14

注:本表一式三份经监理、验船师签章后,将其中一份退给船厂质检部门。

船名:编号:

注:本表一式三份经监理、验船师签章后,将其中一份退给船厂质检部门。

船舶建造质检报告5.8

设计规格

实装规格

装配情况 合格 不合 处理

格 意见

焊接检查情况:

整改后情况:

结论: 船东:

质检员:

年月日

表 3-7

主机基座、机舱骨架装配、焊接检查报告

船 名:

分段名称

构件名称

设计规格

平板龙骨 中内龙骨 旁内龙骨 中桁材 旁桁材 实肋板 主机座纵桁 肘板 舷侧外板 强肋骨 普通肋骨 舷侧纵桁 机舱平台板厚 平台支撑 平台横梁 平台强横梁 平台纵桁 焊接检查情况:

年月日 签名:

验船师意见:

年月日

修正结果: 签名:

年 月 日 签名:

年月日

检 验 项 目 交 验 单—2

船名: 万隆 2000T 起重船

项

1 钢板及型材检验,检查材质质保书,外观质量

目

2 焊接材料检验,检查材质质保书

3 龙骨结构尺寸

内

4 龙骨安放日期确认,发放《龙骨安放日期确认书》

容

工厂自检结果:

船名: 分段名称(或肋位)

构件名称

舷顶列板 舷侧外板 舷侧纵桁 舷侧纵骨 强肋骨 普通肋骨 主甲板 甲板纵桁 甲板纵骨 内舷板 内舷纵桁 内舷纵骨 平台板 平台纵桁 平台纵骨

设计规格

实装规格

装配情况 合格 不合 处理

格 意见

焊接检查情况:

整改后情况: 结论:

船东:

质检员:

年月日

附表 3-3

舱壁结构装配、焊接检查报告

船东意见:

附表 4-3、附表 4-4、附表 4-5。

签名: 修正措施:

年月日

签名: 验船师意见:

年月日

签名:

年月日

表 4-1

船名:

报 检 单船体

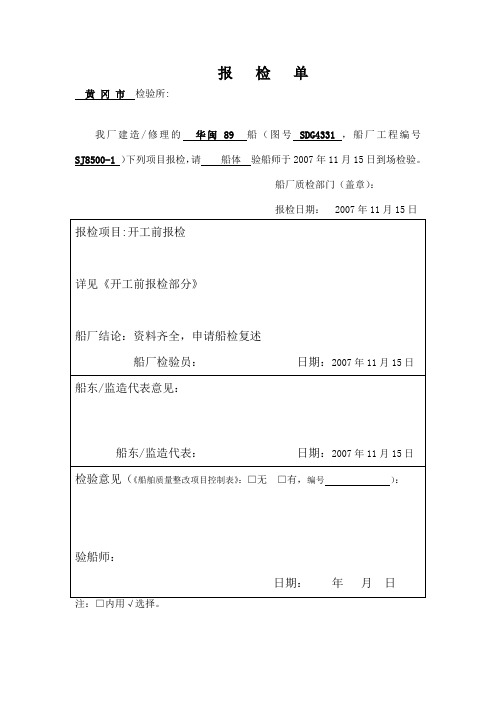

黄冈市检验所:我厂建造/修理的华闽89 船(图号SDG4331,船厂工程编号SJ8500-1)下列项目报检,请船体验船师于2007年11月15日到场检验。

船厂质检部门(盖章):报检日期: 2007年11月15日黄冈市检验所:我厂建造/修理的华闽89 船(图号SDG4331,船厂工程编号SJ8500-1)下列项目报检,请船体验船师于2008年5月25日到场检验。

船厂质检部门(盖章):报检日期: 2008年5月25日报检单黄冈市检验所:我厂建造/修理的华闽89 船(图号SDG4331,船厂工程编号SJ8500-1)下列项目报检,请船体验船师于2008年6月20日到场检验。

船厂质检部门(盖章):报检日期: 2008年6月20日报检单黄冈市检验所:我厂建造/修理的华闽89 船(图号SDG4331,船厂工程编号SJ8500-1)下列项目报检,请船体验船师于2008年11月20日到场检验。

船厂质检部门(盖章):报检日期: 2008年11月20日报检单黄冈市检验所:我厂建造/修理的华闽89 船(图号SDG4331,船厂工程编号SJ8500-1)下列项目报检,请船体验船师于2009年1月10日到场检验。

船厂质检部门(盖章):报检日期: 2009年1月10日报检单黄冈市检验所:我厂建造/修理的华闽89 船(图号SDG4331,船厂工程编号SJ8500-1)下列项目报检,请船体验船师于2009年2月13日到场检验。

船厂质检部门(盖章):报检日期: 2009年2月13日报检单黄冈市检验所:我厂建造/修理的华闽89 船(图号SDG4331,船厂工程编号SJ8500-1)下列项目报检,请船体验船师于2009年3月17日到场检验。

船厂质检部门(盖章):报检日期: 2009年3月17日黄冈市检验所:我厂建造/修理的华闽89 船(图号SDG4331,船厂工程编号SJ8500-1)下列项目报检,请船体验船师于2009年3月18日到场检验。

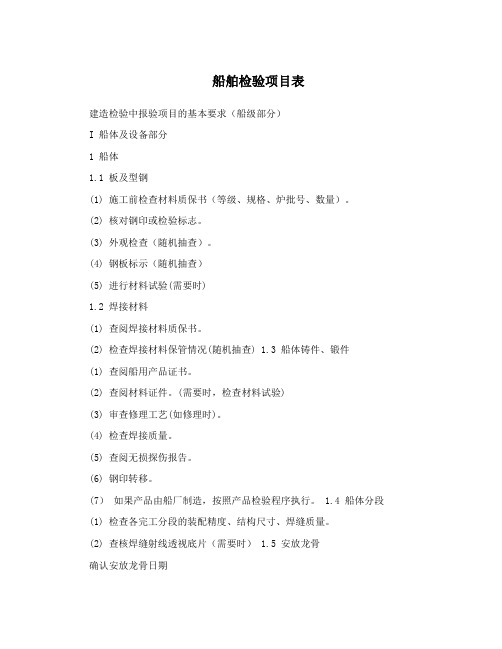

船舶检验项目表

船舶检验项目表建造检验中报验项目的基本要求(船级部分)I 船体及设备部分1 船体1.1 板及型钢(1) 施工前检查材料质保书(等级、规格、炉批号、数量)。

(2) 核对钢印或检验标志。

(3) 外观检查(随机抽查)。

(4) 钢板标示(随机抽查)(5) 进行材料试验(需要时)1.2 焊接材料(1) 查阅焊接材料质保书。

(2) 检查焊接材料保管情况(随机抽查) 1.3 船体铸件、锻件(1) 查阅船用产品证书。

(2) 查阅材料证件。

(需要时,检查材料试验)(3) 审查修理工艺(如修理时)。

(4) 检查焊接质量。

(5) 查阅无损探伤报告。

(6) 钢印转移。

(7)如果产品由船厂制造,按照产品检验程序执行。

1.4 船体分段(1) 检查各完工分段的装配精度、结构尺寸、焊缝质量。

(2) 查核焊缝射线透视底片(需要时) 1.5 安放龙骨确认安放龙骨日期1.6 船体合拢焊缝(1) 检查焊接前接缝坡口、间隙、构件对接偏差(必要时)。

(2) 焊缝清根检查(必要时)(3) 焊后焊接质量、构件装配精度检查。

(4) 结构完整性检查。

(5) 查核无损检测结果。

1.7 船体密性试验及强度试验(1) 按照批准的密性试验图,检查焊缝及结构的密性以及代表的舱室的整体结构的强度。

1.8 风雨密门、窗及其关闭设施(1) 外部检查。

(2) 密性试验。

(3) 效用试验。

1.9 钢质舱口盖、升降舱口平台、首、尾门、滚装船跳板(1) 查阅材质证件。

(2) 检查装配精度、结构尺寸及焊缝质量。

(3) 查核焊缝射线透视底片。

(4) 效用试验。

(5) 结构强度试验(对滚装船跳板)。

(6) 密性试验。

(7) 打钢印。

1.10 船体完整性及主尺度(1) 检查主尺度的测量。

(2) 检查船体、舵、螺旋桨、侧推装置、防摇鳍安装完整性。

(3) 检查船体防腐蚀装置的安装情况 1.11 下水前检查(1) 下水前检查水下开口关闭设施的关闭情况。

(2) 检查舵杆、螺旋桨轴固定的可靠性。

玻璃钢船舶质量证明书

供应电压

电流

总容量

功率因数

安放位置

频率

数量

产品编号

充电方式

浮充

证书编号

无线电设备参数

制造日期

数量

制造厂

名称

电机参数

频率范围

用途

输出功率

型号

型号

功率

工作类型

电流

机号

电压

制造厂

转速

电缆参数

产品编号

电缆型号

制造厂

制造日期

设备部分

锚参数

舵设备参数

锚名称

舵数量

锚型式

舵名称

锚重量

舵类型

产品编号

舵面积

证书编号

3

水密舱壁肋位

F1/F12

肋骨间距

480

mm

机舱门槛高度

m

航区

C级

自由航速

40

Km/h

乘客人数

11

人

船员人数

1

人

轮机部分

主机参数

空气压缩机参数

主机型号

F150BETX

雅马哈

型式

主机类型

用途

机号

1000717

工作压力

功率

110KW

排量

转速

5000

产品编号

制造日期

证书编号

制造厂

安全阀调定压力(开)

证书编号

安全阀调定压力(关)

缸数

空气瓶参数

缸径

数量

冲程

用途

作用型式

设计压力 MPa

曲轴直径

工作压力 MPa

正车旋转方向

水压试验压力 MPa

启动方式

电启动

玻璃钢检验报告

测量结果(范围)

不合格

1纸一致

理化测试

性能要求

测试结果

不合格

重量(理论值502KG)

淋雨测试,无渗漏

燃烧测试,阻燃

检验结论

□合格入库□不合格□让步接受检验员:

不合格

处理意见

□100%检验,挑选合格品使用□全部退货□其他:

签名:

备注

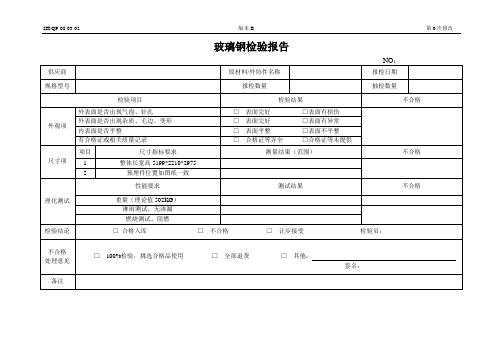

玻璃钢检验报告

NO:

供应商

原材料/外协件名称

报检日期

规格型号

报检数量

抽检数量

检验项目

检验结果

不合格

外观项

外表面是否出现气泡、针孔

□表面完好□表面有损伤

外表面是否出现杂质、毛边、变形

□表面完好□表面有异常

内表面是否平整

□表面平整□表面不平整

有合格证或相关质量记录

□合格证等齐全□合格证等未提供

尺寸项

项目

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

船舶检验证明书

受的委托,新造型玻璃钢小艇一艘,本艇于年月日开工,年月日完工,并完成各项实验工作。

在建造过程中进行了严格的技术监督和检测,经---------船舶检验局检验,符合现行规范的要求,准予出厂。

本证明书中包括建造中的工序检验和实验的技术数据。

制造厂:

验船师:

档案卡(工艺流程)

报检单

船名(型号):检验项目:下水试车

报检日期:检验地点:

工程编号:

下列项目经我厂自检、互检、专检三级质量检查认为合格,现予以报检。

报检单

艇名(型号):检验项目:船体入模、出模报检日期:检验地点:

工程编号:

下列项目经我厂自检、互检、专检三级质量检查认为合格,现予以报检。

报检单

艇名(型号):检验项目:船体合模、成型报检日期:检验地点:

工程编号:

下列项目经我厂自检、互检、专检三级质量检查认为合格,现予以报检。

玻璃钢材料表

日期:检验员:

救生、消防设备检查纪录日期:检验员:

船舶情况

机电部分

日期:检验员:

密封性试验纪录

蓄电池试验纪录

日期:检验员船体水线水下载重线标记检查记录日期:检验员:

船中处甲板厚度 mm

木铺板厚度 mm

设计水线勘划:

船艇主构件质量检查记录

船艇试验情况一览表

地点:年月日。