锻造毛坯工艺设计说明书

锻造模具课程设计说明书--最终.

课程设计说明书题目:接合叉锻造工艺及其模具设计学院:材料学院专业名称:材料成型及控制工程班级学号: 04021002学生姓名:杨康叶鹏章涛张飞指导教师:姚泽坤2013年11月29 号目录1、模锻件图设计 (3)1.1 绘制锻件图的过程 (3)1.1.1 确定分模位置 (3)1.1.2 确定余块加工余量、和公差 (3)1.1.3 模锻斜度 (4)1.1.4 圆角半径 (4)1.1.5 技术条件 (4)1.2 计算锻件的主要参数 (5)2、确定锻锤吨位 (5)3、确定毛边槽形式和尺寸 (6)4、绘制计算毛坯图 (7)5、制坯工步选择 (9)6、确定坯料尺寸 (9)7、制坯型槽设计 (10)7.1滚挤型槽设计 (10)7.1.1滚挤型槽尺寸设计 (10)7.1.2开式滚挤型槽截面形状 (12)7.2弯曲型槽的设计 (13)8、锻模型槽设计 (14)8.1终锻型槽设计 (14)8.1.1型槽排布 (14)8.2型槽壁厚 (15)8.3模块尺寸 (15)8.3.1承击面 (15)8.3.2模块宽度 (15)8.3.3模块高度 (15)8.3.4锻模检验角 (16)8.3.5模块规格 (16)9、锻前加热、锻后冷却及热处理要求 (16)9.1 确定加热方式,及锻造温度范围 (16)9.2 确定加热时间 (17)9.3 确定冷却方式及规范 (17)9.4 确定锻后热处理方式及要求 (17)参考文献 (18)1、模锻件图设计接合叉是长轴类件,对零件的整体形状尺寸,表面粗糙度进行分析,此零件的材料为45钢,材料性能稳定。

1.1 绘制锻件图的过程 1.1.1 确定分模位置确定分模面位置最基本的原则是保证锻件形状尽可能与零件形状相同。

使锻件容易从锻模型槽中取出,因此锻件的侧表面不得有内凹的形状,并且使模膛的宽度大而深度小。

锻件分模位置应选在具有最大水平投影尺寸的位置上。

应使飞边能切除干净,不至产生飞刺。

对金属流线有要求的锻件,应保证锻件有最好的纤维分布。

锻造模具设计说明书

锻造模具设计说明书班级:学号:姓名:指导老师:目录1、绘制冷锻件图 (2)2、计算锻件主要参数 (3)3、确定锻锤吨位 (3)4、确定毛边槽形状和尺寸 (4)5、确定终锻型槽 (4)6、设计预锻型槽 (4)7、绘制计算毛坯图 (6)8、制坯工步选择 (8)9、确定下料尺寸 (8)9.1 坯料截面积 (8)9.2 坯料直径 (8)9.3 坯料体积 (9)9.4 坯料长度: (9)10、制坯型槽设计 (9)⑴滚挤型槽设计 (9)⑵拔长型槽设计 (10)11、锻模结构设计 (12)12、拔叉件模锻工艺流程 (12)13、附录 (13)参考文献 (14)1、绘制冷锻件图零件为接线盘拨叉,是汽车的主要零件之一,工作时在高速下运转,工作条件比较繁重,绘制锻件图过程如下:(1)确定分模位置根据零件形状,采用上下对称的直线分模。

(2)确定公差和加工余量估算锻件质量约为0.4kg,材料为45钢,密度7.85g/cm3,材质系数为M1 。

锻件的形状复杂系数:SW锻=630,为 4 级复杂系数S4。

W外廓包容=0.1518.3 3.4 8.4 7.85拔叉冷锻件图由有关手册查得:高度公差为0.6mm ;长度公差为0.9 mm;宽度公1.4 mm 1.9 mm差为 1.0.57mm mm。

(3)模锻斜度零件图上的技术条件已注明模锻斜度为7 。

(4)圆角半径锻件高度余量为 0.75+0.4=1.15mm;则需倒角的叉内圆角半径为 1.15+2=3.15mm;取 3mm,其余部位的圆角半径取1.5mm。

(5)技术条件:2、计算锻件的主要参数(1)锻件在平面上的投影面积 8000mm2 ;(2)锻件周边长度为 576mm;(3)锻件体积为 80255mm3 ;(4)锻件质量为 0.63Kg 。

3、确定锻锤吨位总变形面积为锻件在平面上的投影面积与毛边面积之和,参考表 4-14 按 1t 模锻锤毛边槽考虑,假定毛边桥部宽度为23mm,总面积 F=8000+576*23=21248mm 2,按双作用模锻锤吨位确定的经验公式 G=(3.5~6.3)kF 确定锻锤吨位,取较大的系数 6.3,取k=1.0,于是G=6.3* 1.0* 212.48=1338Kg选用 1.5t 锤。

锻造工艺设计说明书

阶梯轴锻制工艺之阳早格格创做安排证明书籍题目:阶梯轴锻制工艺安排博业:板滞安排制制及其自动化班级:机设1301教死姓名:李明教号:201102019127指挥西席:彭浩舸完毕日期:板滞工程教院2016年9月目录1.弁止……………………………………………………………1 (2)2.1画制锻件图 (3)2.2决定变形工艺 (3)2 (3)2 (4)2 (4)2 (4)2.3估计坯料本量战尺寸 (4)2.4选定设备及典型 (5)2.5决定锻制温度及典型 (5)2.6决定热却要收及典型 (5) (6) (8)5.致开……………………………………………………………86.参照文献 (8)锻制的手段是使坯料成形及统制其里里构制本能达到所需的几许形状,尺寸以及本量的锻件.轴是新颖工业洪量使用的整件,本文计划阶梯轴的自由锻死产.2.1画制锻件图锻件图是根据整件图的基础图样,分离锻制工艺特性思量余块、锻件余量战锻制公好等果素画制而成.阶梯轴资料为40Cr,死产批量小,采与自由锻锻制轴坯.轴上的键槽等部分,采与自由锻要收很易成形那些部位,果此思量到技能上的可止性战经济性,决断不锻出,并采与附加余块简化锻件形状,以好处锻制.锻制出轴坯后不妨进一步举止切削加工,末尾成形.根据整件图的尺寸规格,对于照表所列中整件的下度战曲径范畴,不妨查出齿环锻件加工余量战公好.由L=203,Φ=46,对于照《金属成形工艺安排》中表3-3中所列的整件总少为0∽315mm、最大曲径0∽50mm,可查得锻制细度为F级的锻件余量及公好为7±2mm.,而后按查得的公好数值,可画阶梯轴的锻件图.阶梯轴锻件图睹图1.图1 阶梯轴锻件图本理:根据锻件形状、尺寸、技能央供等举止采用,而且先决定锻件成形所需的基础工序、辅帮工序、建整工序,再采用所需的工具并决定工序程序战工序尺寸等.由于阶梯轴是形状较简朴的轴杆类锻件,变形工艺简朴,且资料为时常使用45钢,塑性较佳、简单变形,果此其主要变形工艺普遍为下料、拔少、镦细、拔出锻件等(1)下料(2)完齐拔少(3)压肩并拔少切去余料(4)左边压肩(5)拔少(6)拔少切去料头(7)建整锻件按锻件图举止建整.坯料本量包罗锻件自己的本量、加热时氧化烧益、切头时的益坏及冲孔时的芯料益坏等.即: m坯m=m锻+m烧+m芯+m头M坯=坯料的沉量;m锻=锻件的沉量;m烧=加热时坯料表面氧化而烧益的本量;m芯=冲孔芯料的本量;m切=正在锻制历程中建切端部爆收的料头金属的本量.估计锻件自己的本量: m 锻=ρV式中 m锻=锻件本量;ρ=锻件资料的稀度(kg/dm3 )与7.8kg /dm3 ;V =锻件的体积( dm3 );m锻=π2×22×2×2×1)×若将锻件置于煤气炉中加热,并一次锻成,烧益率按δ=2%估计,即:m烧=m锻×2%果为不冲孔,所以m芯=0截料益坏按锻件本量的4%估计,既得:m头=m锻×锻件以钢材为坯料,锻制比按1.3,可按锻件最大里积Φ=53mm,对于照表所列热轧圆钢尺度曲径,采用Φ,63mm的圆钢.再由m=v ρ算出坯料体积为3,再除以Φ63mm圆钢截里积,便不妨得到坯料少度为105mm2.4选定设备及典型选定锻制设备的依据是锻件资料、尺寸战本量,共时还要适合思量车间现有设备条件.若设备吨位太小,锻件里里锻不透,死产率也矮,反则制成设备战能源的浪费,且支配便当也不平安,常常按体味类比法或者查表法等决定.坯料尺寸为Φ63×故根据《自由锻锤的锻制本收范畴》查得设备应用t的自由锻锤.百般合金钢的锻制温度范畴不妨从表中查出,基础的准则是保证钢正在锻制温度范畴内具备良佳的塑性战较矮的变形抗力,不妨锻制出劣量锻件,且较宽的锻制温度范畴战较少的加热次数,以及较下的死产率.阶梯轴资料40Cr属于合金结构钢,查表可知初锻温度为1200℃,末锻温度为800℃.根据40Cr钢的塑形、强度、导热及伸展系数、构制特性、加热变更、断里尺寸、导热本能战曲径等果素,不妨决定采与火焰炉一段式加热2.6 决定热却要收及典型中小型碳钢战矮合金钢锻后均采与热却速度较快的空热要收.阶梯轴锻件是中小型矮合金结构钢,不妨采与空热的热却办法.三、工艺过程卡阶梯轴锻制工艺卡共步齿环锻制工艺历程卡产品型号整件图号共1 页产品称呼整件称呼阶梯轴第 1 页锻件图资料牌号40Cr资料规格棒料坯料本量/KG坯料可锻件数 1锻件本量/KG加热办法中频加热锻制火次 2班产量/件 3锻件热处理调量处理工序号工序称呼使用设备使用功拆初锻温度末锻温度热却办法锻制工时备注1 下料戴锯无2 加热220KW漏洞式中频加热炉无1150 9503 预锻630吨螺旋压力机阶梯轴预锻模4 末锻630吨螺旋压力机阶梯轴末锻模5 切边100吨切边压力机阶梯轴切边模热切6 考验游标卡尺7 进库标记表记标帜处数变动文献号签名安排:日期:阶梯轴锻制工序卡锻件称呼共步齿环锻件资料40Cr坯料本量坯料尺寸Φ63×105mm锻制设备火次序号支配工序工序简图设备工具备注1 1 下料切割机,电锯或者乙炔气焰切割坯料本量与尺寸可由锻件图算出2 完齐拔少火次序号支配工序工序简图设备工具备注1 3 压肩拔少,切去余料2 4左边压肩并拔少5端部拔少并切料头6 建整按锻件图举止建整体例李明考查接受采与以上工艺不妨锻制出齿环坯,之后只消正在举止切削加工成形便能制制出齿环了.锻制不但是能使其收端成形而且更要害的是锻制不妨革新整件的力教本能,普及它的韧性与强度.5. 致开通过那一次的课程做业,尔深刻的收会到了热加工正在工业死产中的要害职位.尔干的是齿轮的锻制工艺安排,对于齿轮加工的各个历程举止了周到深进的计划,那让尔从中教到了很多,尔以去也会越收齐力去普及与完备自己的知识储备,去里对于以去的处事岗位上逢到的更大的挑拨.正在那次课程安排中彭浩舸教授给了尔很大的帮闲,再次表示感动,更要感动的是尔自己那些天的齐力,付出的汗火会灌溉出乐成的陈花.6. 参照文献【1】王爱珍,热加工工艺前提,北京,北京航空航天大教出版社【2】王爱珍,金属成型工艺安排,北京,北京航空航天大教出版社【3】胡亚民,锻制工艺历程及模具安排,北京,北京大教出版社。

锻模设计说明

目录五档变速叉锤上模锻工艺及模具设计 (III)摘要 (III)Abstract (V)第一章概述......................................................................................................... - 1 -1.1锻造国内外发展情况.................................................................................. - 1 -1.2中国锻造发展趋势...................................................................................... - 1 -1.3五档变速叉概述.......................................................................................... - 2 - 第二章工艺方案的分析比较及确定................................................................... - 5 - 第三章五档变速叉锤上模锻设计....................................................................... - 9 -3.1锻件图设计.................................................................................................. - 9 -3.1.1确定分模位置.................................................................................... - 9 -3.1.2锻件公差和机械加工和余量.......................................................... - 10 -3.1.3模锻斜度及圆角半径...................................................................... - 10 -3.1.4技术条件.......................................................................................... - 10 -3.2确定锻锤吨位............................................................................................ - 11 -3.3确定飞边槽尺寸........................................................................................ - 11 -3.3.1确定飞边槽形式.............................................................................. - 11 -3.3.2飞边槽尺寸...................................................................................... - 12 -3.4终锻模膛设计............................................................................................ - 12 -3.4.1热锻件图.......................................................................................... - 12 -3.4.2钳口.................................................................................................. - 13 -3.5预锻模膛设计............................................................................................ - 13 -3.6绘制计算毛坯图........................................................................................ - 14 -3.7 选择制坯工步........................................................................................... - 16 -3.8确定坯料尺寸............................................................................................ - 17 -3.9 制坯模膛设计........................................................................................... - 18 -3.9.1拔长模膛.......................................................................................... - 18 -3.9.2滚挤模膛.......................................................................................... - 19 -3.10模膛结构设计.......................................................................................... - 20 -3.10.1模膛布置........................................................................................ - 20 -3.10.2模壁厚度........................................................................................ - 20 -3.10.3错移力平衡和锁扣........................................................................ - 21 -3.10.4模块尺寸........................................................................................ - 21 - 第四章切边模具设计......................................................................................... - 23 -4.1切边方法的选择........................................................................................ - 23 -4.2切边力的计算及压力机吨位的选择........................................................ - 23 -4.3切边模的设计............................................................................................ - 24 -4.3.1切边模的结构形式.......................................................................... - 24 -4.3.2切边凸凹模之间的间隙.................................................................. - 25 -4.3.3切边凹模设计.................................................................................. - 25 -4.3.4切边模底座设计.............................................................................. - 31 - 参考文献................................................................................................................. - 33 - 致谢......................................................................................................................... - 35 - 附录1 计算毛坯图 (37)附录2 五档变速叉锻造工艺卡 (39)附录3 外文翻译 (41)五档变速叉锤上模锻工艺及模具设计摘要五档变速叉位于传动轴的端部,是变速箱中的一个重要零部件,主要作用是变速。

锻造工艺说明

制作工艺方案一,根据小稿制作1:1泥稿。

详细过程如下:1,测量定稿中心轴线,在测量中轴线时,精度非常重要,为了保证中轴线的精度,在测定时,激光灯一定要放在非常水平的位置,用较细的笔划线,尽量减少因误差带来的作品最后的精度不够,此时要非常细心,做到心平气和,并在测量时要反复检查,以免出现错误,一旦错误,后果非常严重,为做好此步骤工作,我们聘请了专业性非常强的测量技师前来测量,做到万无一失。

- 2,测量定稿分层截面圈线,此步骤要严格按照测量技师的定稿中轴线进行分层截面套圈线,套圈时要根据雕塑小高模型的具体情况进行截面套圈线制作,特别是在小稿的关键部位和复杂部位,要进行高密度截面套圈线制作,并记录好每一层截面线之间的距离,以免因数据错误为以后的制作制造不必要的麻烦,因为雕塑体量巨大,在划线时一定要考虑好将来在等大制作时会产生的一些问题,以及在每一个制作步骤时会发生一些困难。

这时一定要全面考虑,防止以后因此时因截面套圈线制作不完善而产生得为困难。

3,套圈要严格按照截面套圈线的位置进行制作,并在制作时一定要想好雕塑的分段数量,分段距离,并在套全时一定要注意不要因为认为的原因对小稿产生型体的损坏,特别是在套圈插片插好后划线时,一定要心细如丝。

取下套圈纸板后,用小剪刀进行细心的沿着所画套圈线进行剪切,并做到与所画线几乎一致。

在纸板剪号后,就要把纸板放在比列纸上进行定位划线,确定每一个套圈在在平面得为位置。

4,分解套圈图,把在小稿上套好的纸板一一取下,记录好每一层之间的数据,并把纸板套圈图细心的描绘在比例纸上,并编号,以方便放大后制作等大套圈板。

5,放大套圈图,把制作好的比例纸通过扫描仪扫描到电脑上,根据需要放大的比例进行放大,然后按照等大的比例打印出来,然后开始制作放样板。

6,制作放样板,根据打印好的等大比例纸,用硫酸纸进行套圈线的拷贝,把拷贝好的硫酸纸钉在高强度五合板上,并把高强度五合板沿拷贝好的线用锯锯下,此时一定要注意线的内部一定要留有足够的尺寸以方便安放此板。

毛坯工艺设计

毛坯的结构优化方法与技巧

优化方法

毛坯的结构优化方法包括结构简化、结构等强度、结构稳定 性分析等,通过优化设计,可以降低毛坯的重量,减少材料 的浪费,提高毛坯的承载能力。

优化技巧

在进行毛坯结构优化时,应注意选择合适的材料,合理设计 毛坯的形状和尺寸,优化加工工艺,提高毛坯的精度和表面 质量等。

毛坯的结构可靠性分析

切削加工性

毛坯材料的硬度、韧性、 耐磨性和耐热性等性能应 满足切削加工的要求,以 确保加工质量和效率。

焊接性能

对于需要焊接的毛坯材料, 应具有良好的焊接性能, 如导热性、导电性和可焊 性等。

毛坯材料的热处理与表面处理

热处理

通过加热、保温和冷却等工艺处理, 改变毛坯材料的内部组织结构,以达 到所需的机械性能和物理性能。

毛坯工艺设计

• 毛坯工艺设计概述 • 毛坯材料的选择与处理 • 毛坯的成形方法与工艺 • 毛坯的结构设计与优化 • 毛坯工艺设计实例分析

目录

01

毛坯工艺设计概述

毛坯的定义与分类

定义

毛坯是指通过铸造、锻造、焊接等工 艺方法初步成型的待加工零件。

分类

根据制造方法和材料的不同,毛坯可 分为铸件、锻件、焊件等类型。

其硬度和耐久性。

高压容器毛坯的设计与分析

总结词

高压容器毛坯是用于制造高压容器的关键部件,其设计要求强度高、耐压性好、密封性能好。

详细描述

高压容器毛坯的设计需要考虑材料、厚度、焊接方式等方面的因素,以确保其性能和安全。常见的材 料包括钢材、不锈钢等,厚度和焊接方式根据容器压力和使用要求而定。此外,还需要考虑密封性能 ,以确保容器的安全使用。

05

毛坯工艺设计实例分析

汽车发动机毛坯的设计与分析

传动轴自由锻工艺设计说明书

传动轴自由锻工艺设计说明书设计题目:传动轴自由锻工艺设计目录一、毛坯的选择与获得 (2)1.锻件毛坯类型: (2)2.选择毛坯获得方法: (3)二.锻件加工余量、余块、公差的计算 (3)三.毛坯重量、尺寸的计算 (5)1.毛坯质量的计算: (5)2.坯料尺寸的计算: (6)四.确定变形步骤、温度和冷却 (7)1.确定变形步骤: (7)2.确定锻造温度 (9)五.设备的选择 (9)参考文献 (10)一、毛坯的选择与获得毛坯的选择和拟定毛坯图是制定工艺规程的最初阶段工作之一,也是一个比较重要的阶段,毛坯的形状和特征(硬度,精度,金相组织等)对机械加工的难易,工序数量的多少有直接影响,因此,合理选择毛坯在生产占相当重要的位置,同样毛坯的加工余量的确定也是一个非常重要的问题。

1.锻件毛坯类型:毛坯种类的选择决定与零件的实际作用、材料、形状、生产性质以及在生产中获得可能性。

该零件为台阶轴类零件,主要用于传动和支撑,在工作当中需要承受较大的载荷和强度。

45号钢为常用中碳调质结构钢,该钢冷塑性一般,退火、正火比调质时要稍好,具有较高的强度和较好的切削加工性,经适当的热处理以后可获得一定的韧性、塑性和耐磨性,材料来源方便。

2.选择毛坯获得方法:毛坯的制造方法主要有以下几种:1、型材2、锻造3、铸造4、焊接5、其他毛坯。

根据零件的材料45钢,用型材或锻件,但从经济方面着想,如用型材中的棒料,对于输出轴来说加工余量太大,这样不仅浪费材料,而且还增加机床,刀具及能源等消耗,而锻件具有较高的抗拉抗弯和抗扭强度,冲击韧性常用于大载荷或冲击载荷下的工作零件。

该零件为台阶轴类零件,主要用于传动和支撑,在工作当中需要承受较大的载荷和强度,因此需要用热变形工艺锻造进行加工,使其纤维方向和应力方向一致,提高零件性能。

本零件生产批量为中批量,所以综上所叙选择锻件中的自由锻。

二.锻件加工余量、余块、公差的计算机械加工余量:为保证零件机械加工尺寸和表面粗糙度,在零件外表面需要加工部分,留一层作机械加工的金属,这部分称为机械加工余量。

锻造工艺设计说明文书

阶梯轴锻造工艺设计说明书题目:阶梯轴锻造工艺设计专业:机械设计制造及其自动化班级:机设1301 学生:亮学号: 7指导教师:浩舸完成日期:机械工程学院2016年9月目录1.引言 (1)2.设计方法与步骤 (2)2.1绘制锻件图 (3)2.2 确定变形工艺 (3)2.2.1镦粗 (3)2.2.2冲孔 (4)2.2.3扩孔 (4)2.2.4修整锻件 (4)2.3 计算坯料质量和尺寸 (4)2.4选定设备及规 (5)2.5确定锻造温度及规 (5)2.6确定冷却方法及规 (5)3.工艺流程卡 (6)4.结论 (8)5.致 (8)6.参考文献 (8)1. 引言锻造的目的是使坯料成形及控制其部组织性能达到所需的几何形状,尺寸以及品质的锻件。

轴是现代工业大量使用的零件,本文讨论阶梯轴的自由锻生产。

2. 设计方法与步骤2.1绘制锻件图锻件图是根据零件图的基本图样,结合锻造工艺特点考虑余块、锻件余量和锻造公差等因素绘制而成。

阶梯轴材料为40Cr,生产批量小,采取自由锻锻造轴坯。

轴上的键槽等部分,采用自由锻方法很难成形这些部位,因此考虑到技术上的可行性和经济性,决定不锻出,并采用附加余块简化锻件外形,以利于锻造。

锻造出轴坯后可以进一步进行切削加工,最后成形。

根据零件图的尺寸规格,对照表所列中零件的高度和直径围,可以查出齿环锻件加工余量和公差。

由L=203,Φ=46,对照《金属成形工艺设计》中表3-3中所列的零件总长为0∽315mm、最大直径0∽50mm,可查得锻造精度为F级的锻件余量及公差为7±2mm。

,然后按查得的公差数值,可绘阶梯轴的锻件图。

阶梯轴锻件图见图1。

图1 阶梯轴锻件图2.2确定变形工艺原理:根据锻件形状、尺寸、技术要求等进行选择,并且先确定锻件成形所需的基本工序、辅助工序、修整工序,再选择所需的工具并确定工序顺序和工序尺寸等。

由于阶梯轴是形状较简单的轴杆类锻件,变形工艺简单,且材料为常用45钢,塑性较好、容易变形,因此其主要变形工艺一般为下料、拔长、镦粗、拔出锻件等(1)下料(2)整体拔长(3)压肩并拔长切去余料(4)右边压肩(5)拔长(6)拔长切去料头(7)修整锻件按锻件图进行修整。

锻造工艺设计说明书完整版

锻造工艺设计说明书 HEN system office room 【HEN16H-HENS2AHENS8Q8-HENH1688】阶梯轴锻造工艺设计说明书题目:阶梯轴锻造工艺设计专业:机械设计制造及其自动化班级:机设1301 学生姓名:李亮学号:指导教师:彭浩舸完成日期:机械工程学院2016年9月目录1.引言 (1)2.设计方法与步骤 (2)绘制锻件图 (3)确定变形工艺 (3)镦粗 (3)冲孔 (4)扩孔 (4)修整锻件 (4)计算坯料质量和尺寸 (4)选定设备及规范 (5)确定锻造温度及规范 (5)确定冷却方法及规范 (5)3.工艺流程卡 (6)4.结论 (8)5.致谢 (8)6.参考文献 (8)1. 引言锻造的目的是使坯料成形及控制其内部组织性能达到所需的几何形状,尺寸以及品质的锻件。

轴是现代工业大量使用的零件,本文讨论阶梯轴的自由锻生产。

2. 设计方法与步骤绘制锻件图锻件图是根据零件图的基本图样,结合锻造工艺特点考虑余块、锻件余量和锻造公差等因素绘制而成。

阶梯轴材料为40Cr,生产批量小,采取自由锻锻造轴坯。

轴上的键槽等部分,采用自由锻方法很难成形这些部位,因此考虑到技术上的可行性和经济性,决定不锻出,并采用附加余块简化锻件外形,以利于锻造。

锻造出轴坯后可以进一步进行切削加工,最后成形。

根据零件图的尺寸规格,对照表所列中零件的高度和直径范围,可以查出齿环锻件加工余量和公差。

由L=203,Φ=46,对照《金属成形工艺设计》中表3-3中所列的零件总长为0∽315mm、最大直径0∽50mm,可查得锻造精度为F 级的锻件余量及公差为7±2mm。

,然后按查得的公差数值,可绘阶梯轴的锻件图。

阶梯轴锻件图见图1。

图1 阶梯轴锻件图确定变形工艺原理:根据锻件形状、尺寸、技术要求等进行选择,并且先确定锻件成形所需的基本工序、辅助工序、修整工序,再选择所需的工具并确定工序顺序和工序尺寸等。

由于阶梯轴是形状较简单的轴杆类锻件,变形工艺简单,且材料为常用45钢,塑性较好、容易变形,因此其主要变形工艺一般为下料、拔长、镦粗、拔出锻件等(1)下料(2)整体拔长(3)压肩并拔长切去余料(4)右边压肩(5)拔长(6)拔长切去料头(7)修整锻件按锻件图进行修整。

锻造工艺与模具设计实验指导书

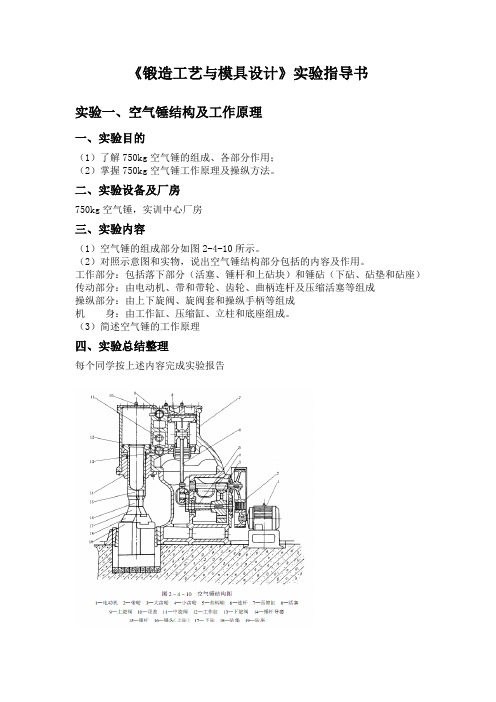

《锻造工艺与模具设计》实验指导书实验一、空气锤结构及工作原理一、实验目的(1)了解750kg空气锤的组成、各部分作用;(2)掌握750kg空气锤工作原理及操纵方法。

二、实验设备及厂房750kg空气锤,实训中心厂房三、实验内容(1)空气锤的组成部分如图2-4-10所示。

(2)对照示意图和实物,说出空气锤结构部分包括的内容及作用。

工作部分:包括落下部分(活塞、锤杆和上砧块)和锤砧(下砧、砧垫和砧座)传动部分:由电动机、带和带轮、齿轮、曲柄连杆及压缩活塞等组成操纵部分:由上下旋阀、旋阀套和操纵手柄等组成机身:由工作缸、压缩缸、立柱和底座组成。

(3)简述空气锤的工作原理四、实验总结整理每个同学按上述内容完成实验报告实验二、典型锻件的模锻工艺设计一、实验目的(1)学会分析模锻件的结构工艺性。

(2)学会用CAPP 软件进行模锻工艺设计。

(3)学会制定模锻工艺过程。

(4)学会分析模锻件锻后的质量。

二、实验设备及要求微型计算机、CAPP软件三、实验内容模锻的锻造工艺过程通常包括以下内容。

1、绘制模锻锻件图模锻锻件图是根据零件图及模锻工艺特点制定的,它是确定变形工序、设计和制造锻模、计算坯料和检验锻件的依据。

在确定模锻锻件图时需预先考虑锻件的分模面、加工余量、锻造公差、工艺余块、模锻斜度及圆角半径等因素。

(1)分模面分模面即锻模上、下模或凸、凹模的分界面。

分模面可以是平面,也可以是曲面。

锻件分模面的位置选择是否合理,关系到锻件成形、锻件出模、材料利用率等一系列问题。

其选择原则是:分模面应选在模锻件具有最大水平投影尺寸的位置上,最好为锻件中部的一个平面,并使锻件上加工余量最少,上、下模膛深度最浅且尽可能基本一致。

这样可使上、下模膛具有相同的轮廓,易于发现上、下模的错移,金属容易充满模膛,便于取出锻件,并利于锻模的锻造。

在保证上述基本原则的基础上,为提高锻件质量和生产过程的稳定性,还应考虑以下要求。

①饼块类锻件的高度小于或等于直径时,应取径向分模,而不能选轴向分模,以利于锻模、切边模的加工制造和减少余块等金属消耗。

《毛坯工艺设计》课件

02

毛坯制造工艺

铸造工艺

01

02

03

砂型铸造

利用砂型作为模具进行铸 造,适用于生产大型和复 杂的毛坯。

熔模铸造

通过制作蜡模,然后在其 表面涂覆陶瓷壳体,再进 行熔化和浇注,适用于精 密铸造。

压力铸造

利用高压将金属注入模具 ,适用于生产小型、高精 度毛坯。

铜

具有良好的导电性和导热性,常用于电线、电缆 和热交换器等领域。

铝

质轻且具有防腐蚀性,常用于航空、包装和建筑 行业。

非金属材料

塑料

具有良好的加工性能、绝缘性和轻便性,广泛用于电子产品、汽 车和家居用品等领域。

陶瓷

具有高硬度、耐高温和绝缘性,常用于电子、化工和航空航天领 域。

木材

可再生、环保且质轻,常用于家具、建筑和工艺品等领域。

详细描述

不锈钢锻造毛坯的设计需要考虑锻造工艺的特性和要求,如模具设计、加热温度 、锻打方式等。在制造过程中,需要选择合适的不锈钢材料,控制锻造工艺参数 ,以确保毛坯的机械性能和尺寸精度。

THANKS

感谢观看

确定毛坯制造方法

根据产品需求和工艺要求,选择合适的毛坯制造方法,如铸造、锻 造、焊接等。

制定毛坯制造流程

根据所选的制造方法,规划毛坯制造的具体流程,包括原材料准备 、加工、热处理等环节。

确定工艺参数

根据产品特性和制造要求,确定各工艺环节的参数,如温度、压力、 时间等。

毛坯加工工艺流程设计

01

确定加工设备与工具

烧结

将成型后的毛坯加热至高温,使粉 末颗粒熔融并相互粘结,形成致密 的冶金结合。

机械课程设计-锻造工艺说明书

机械工艺课程设计锻造说明书课程名称:机械工艺课程设计设计题目:“输出轴”锻造工艺设计班级:**设计人:***指导教师:***(1)选择毛坯类型毛坯的选择和拟定毛坯图是制定工艺规程的最初阶段工作之一,也是一个比较重要的阶段,毛坯的形状和特征(硬度,精度,金相组织等)对机械加工的难易,工序数量的多少有直接影响,因此,合理选择毛坯在生产占相当重要的位置,同样毛坯的加工余量的确定也是一个非常重要的问题。

毛坯种类的选择决定与零件的实际作用,材料、形状、生产性质以及在生产中获得可能性,毛坯的制造方法主要有以下几种:1、型材2、锻造3、铸造4、焊接5、其他毛坯。

根据零件的材料45钢,用型材或锻件,但从经济方面着想,如用型材中的棒料,对于输出轴来说加工余量太大,这样不仅浪费材料,而且还增加机床,刀具及能源等消耗,而锻件具有较高的抗拉抗弯和抗扭强度,冲击韧性常用于大载荷或冲击载荷下的工作零件。

本零件生产批量为中批量,所以综上所叙选择锻件中的自由锻。

毛坯(锻件)图是根据产品零件设计的,经查《机械加工工艺手册》可得毛坯余量见下图(2)拟定毛坯制造工艺计算:锻件体积:)(锻65.080.023.1488.187.077.0222⨯+⨯+⨯=πV=2.85dm 3锻件质量:γV G 锻锻==2.85⨯7.8kg=22.23kg加工时需3次加热,故系数为2K 1,采用室式煤炉加热K 1=4% 烧损量:G K G锻损·1==2⨯0.04⨯22.23kg=1.78kg切头损耗:D G 315.1=切=1.5⨯(88.177.022+)kg=6.19kg坯料总质量:G G G G 切损锻坯++= =22.23kg+1.78kg+6.19kg =30.2kg坯料体积:γG V 坯坯==8.72.30=3.87dm 3D Dy max ≥计=878.2⨯mm=145.6mm又38.0V D 坯计≥=0.8⨯32654188⨯πmm=97.4mm145.6>97.4,再查表可取坯料直径D=150mm 。

钢件毛坯锻造工艺流程

钢件毛坯锻造工艺流程英文回答:Forging is a common manufacturing process used to shape metal into desired forms. When it comes to steel components, the forging process involves the use of a steel billet or ingot as the starting material. The goal is to achieve the desired shape and strength through controlled deformation.The first step in the steel forging process is heating the billet or ingot to a specific temperature. This temperature is critical as it determines the material's ability to be shaped without cracking or breaking. Once the steel is heated to the proper temperature, it is placed ona die and subjected to a compressive force.The compressive force is applied using a hammer or a press. This force causes the steel to deform and take the shape of the die. The amount of force applied and the number of blows or press cycles depend on the complexityand size of the desired shape. The process is carefully monitored to ensure that the steel is evenly distributed and the desired shape is achieved.After the initial forging, the steel component may undergo additional shaping processes. This can include trimming excess material, punching holes, or addingintricate details. These additional steps help refine the shape and enhance the functionality of the final product.Once the desired shape is achieved, the steel component is cooled down slowly to relieve any residual stresses. This step, known as annealing, helps improve the material's ductility and reduces the risk of cracking or breaking during subsequent processing or use.Finally, the forged steel component may undergo post-forging treatments such as heat treatment or surface finishing. Heat treatment can further enhance thematerial's strength and hardness, while surface finishing processes like machining, grinding, or polishing can improve the component's surface quality and aesthetics.中文回答:锻造是一种常见的金属加工工艺,用于将金属材料塑造成所需形状。

锻件设计和制造技术资料

锻件设计和制造技术资料锻件设计和制造技术资料一、产品零件图样设计要求采用锻造毛坯的产品零件图上,除通常应标明零件图号、名称、材料牌号、热处理强度或硬度,对其公差、模线样板和表面粗糙度等要求外,一般还应标明以下内容:A.锻造方法(自由锻、模锻);B.分模线位置;C.锻件技术条件、类别和特检要求;D.对公差标准及其锻件精度等级——F级或E级;E.模锻斜度和圆角半径;F.对重要受力构件应明确流线方向和理化试验是取样部位;G.要求锻出的文字和标记;H.检测及机加工基准。

以上各项内容在产品图样工艺审查时有产品设计部门和锻件工艺部门商定。

二、锻件毛坯图设计有关术语2.1 机械加工余量:为使零件具有一定的加工尺寸和表面粗糙度,在零件外表面需要加工的部分留一层供作机械加工用的金属,叫做机械加工余量(见图1)。

2.2 锻件基本尺寸:在零件尺寸上加上粗加工和精加工余量以后的尺寸,叫做锻件基本尺寸。

2.3 锻件公差:锻成锻件的实际尺寸,不可能达到锻件基本尺寸的要求,其允许的变动量,叫做锻件公差。

2.4 余块:在锻件的某些地方加添一些大于余量的金属体积,以简化锻件的外形及锻造过程,这种加添的金属体积,叫做余块(见图1)。

2.5 台阶:轴类锻件的某一段直径(或非圆形锻件的尺寸)大于邻接的一段或两段的直径(或尺寸)的部分,叫做台阶(见图1)。

2.6法兰:在锻件上的台阶其尺寸关系符合下述要求者叫做法兰(见图1);台阶部分长度为直径的0.25—0.5倍,而此直径至少是其邻接部分最大直径的1.5倍。

2.7 凹档:锻件的某一部分直径(或非圆形锻件的尺寸)小于其邻接两部分的直径(或尺寸),该部分叫做凹档(见图1)。

三、锻件毛坯图设计要求3.1 毛坯图设计依据:产品零件图样;模线样板;技术条件及订货要求;机械加工工艺要求;理化试验要求;锻件毛坯尺寸公差和加工余量标准;锻压设备和工艺;生产批量等。

3.2 锻件毛坯图设计制图步骤:3.2.1 分析、消化产品零件图样及模线样板、技术要求,掌握材料的工艺特性,了解零件的装配和使用要求。

锻造毛坯工艺设计说明书

锻造毛坯工艺设计说明书(总10页) -本页仅作为预览文档封面,使用时请删除本页-锻造毛坯工艺设计说明书课程名称:机械制造工艺设计设计题目:轴自由锻毛坯制造工艺设计设计单位:机自1103设计人学号:设计人姓名:郑晓虎指导教师:张锁梅贾志新2014年6月目录1 锻件加工余量、余块、公差的确定 (1)锻造方式及毛坯类型的选择 (1)锻件加工余量、余块、公差的确定 (1)2 毛坯质量和尺寸的计算 (3)毛坯质量的计算 (3)毛坯尺寸的计算 (4)3 自由毛坯变形步骤、温度和冷却 (5)毛坯变形步骤 (5)锻造温度 (5)冷却方式 (6)4 设备的选择 (6)5 参考文献 (7)1锻件加工余量、余块、公差的确定锻造方式及毛坯类型的选择锻造是一种利用锻压机械对金属坯料施加压力,使其产生塑性变形以获得具有一定的机械性能、一定形状和尺寸锻件的加工方法,锻压(锻造与冲压)的两大组成部分之一。

通过锻造能消除金属在冶炼过程中产生的铸态疏松等缺陷,优化微观组织结构,同时由于保存了完整的金属流线,锻件的机械性能一般优于同样材料的铸件。

根据坯料的移动方式,锻造方式分为自由锻,模锻,闭式模锻,闭式镦锻等,本课程采用自由锻的方式。

零件为阶梯轴类零件,材料选择45钢。

阶梯轴零件工作时,些部位如轴颈(主要是与滑动轴承配合的轴颈)往往要承受摩擦、磨损,严重时可能发生咬死(又称抱轴)现象,使轴类零件运转精度下降,有时还需要承受多种载荷的作用。

为增强阶梯轴的强度和冲击韧度,获得纤维组织,毛坯选用锻件。

锻件加工余量、余块、公差的确定锻件图是编制锻造工艺、设计工具、指导生产和验收锻件的主要依据。

它是在零件图的基础上考虑加工余量、锻造公差、锻造余块和操作用夹头等因素绘制而成的,如下图1。

图1 轴的锻件图余量:为了保证零件机械加工尺寸和表面粗糙度,在零件外表面需要加工部分,留一层作机械加工的金属,这部分称为机械加工余量,如图1所示。

余块:有时为了简化锻件外形及锻制过程,在锻件某些地方添加一些大于余量的金属体积,这部分添加的金属体积成为余块,如图1所示。

锻压成形及锻件毛坯概述

毛坯类型 材料利用率 生产周期 生产成本

主要适用范围

受力不大或承压为主的 主要用于制造各种金属 零件,或要求减震、耐 结构,部分用于制造零 件毛坯 磨的零件;球铁、铸钢、 铝、铜合金用于重载或 复杂载荷零件 机架、床身、底座、工 作台、导轨、变速箱、 泵体、阀体、带轮、轴 承座、曲轴、齿轮等

形状简单的零件

锻件的特点

锻造通常是在高温(再结晶温度以上)下进行的,因此也称热锻。锻造加工获得 的产品称为锻件,广义上的锻件还包含部分热轧、热挤的产品,比如环形锻件毛坯, 六角头螺栓毛坯等。

世界上最大的钛合金锻件— —中机身隔框

锻造铝合金轮毂

世界最大船用曲轴

1.材料成型方法概述 锻件由于是压力的作用下成形,可以将坯料中的疏松处压合,提高金属的致密 度;可以击碎高合金工具钢中的碳化物,并使其均匀地分布;可以使粗大的晶粒细 化并形成具有一定方向性的纤维组织(金属流线),因此锻件的机械性能明显比同 成分的铸件或机加工件高。

24

国内大型模锻液压机

中国大飞机关键支撑装备——8 万吨航空模锻液压机,位于大型 运输机总装地和大型客机主要研 发生产地——西安阎良国家航空 产业基地 大飞机工程配套的大型模锻液压 机项目——苏州昆仑先进制造技 术装备有限公司正式落户周市 镇 ,压力10万吨。

25

26

谢谢!

(2)毛坯的结构特征

形状复杂件,特别是有复杂内腔的毛坯,只能用铸造的方法获得。圆饼、 方块、套环、齿轮等形状简单的零件,可以采用自由锻工艺;外形较为复杂, 并且表面质量要求较高时,则要采用胎膜锻或模锻完成。

1.材料成型方法概述

C. 经济性原则

(1)生产批量较小时 生产批量较小时,毛坯生产的生产率不是主要问题,材料利用率的 矛盾也不太突出,这时应主要考虑的总是是减少设备、模具等方面的投资,即使用 价格比校便宜的设备和模具,以降低生产成本。如使用型材、砂型铸造件、自由锻 件、胎模锻件、焊接结构件等作为毛坯。

锻造工艺说明书

Gf 1.0 103 0.21 锻 件 形 状 复 杂 系 数 S GN 176108 32 103 7.85

0.16 S 0.32 为 3 级复杂系数 S 3 。

,

该 零 件 的 表 面 粗 糙 度 为 Ra=3.2 μ m , 即 加 工 精 度 为 F1 , 由 国 家 标 准 GB/T12363-2003 的锻件内外表面加工余量表查得:厚度及水平尺寸的单边余量 均为 1.5-2.0 mm,取 2.0mm;内孔直径的加工余量查得也为 2.0mm。 根据所给锻件图可得其各个尺寸的公差: 项目 长度 172 长度 41 高度 32 高度 13 高度 7 内侧宽度 65 直径 34 直径 24 公差 3.4 1.9 2.1 1.5 0.5 2.2 1.9 1.5 上偏差 +2.0 +1.2 +1.4 +1.0 +0.2 +1.5 +1.2 +1.0 下偏差 -1.4 -0.7 -0.7 -0.5 -0.3 -0.7 -0.7 -0.5

13 -

50

R3 0

3+0.2 -0.3 (1)

12

R5 2

R5

?3 + 4 1.2 -0.7

65 - 0.7 (69)

R3 8

6

R7

Hale Waihona Puke 122±0.525 (23)

41 -

+ 1.2 0.7

172 - 1.4 (168)

+ 2.0

图1

2

?

+ 1.0 24- 0.5

+ 1.5

16 (14)

0 R1

+ 1.0 0.5

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

课程名称:机械制造工艺设计 设计题目:轴自由锻毛坯制造工艺设计 设计单位: 机自 1103 设计人学号: 设计人姓名: 郑晓虎 指导教师: 张锁梅 贾志新

2014 年 6 月

目录 1 锻件加工余量、余块、公差的确定 ......................... 1

锻造方式及毛坯类型的选择 ............................. 1 锻件加工余量、余块、公差的确定 ........................ 1 2 毛坯质量和尺寸的计算 ................................... 3 毛坯质量的计算 ........................................ 3 毛坯尺寸的计算 ....................................... 4 3 自由毛坯变形步骤、温度和冷却 ........................... 5 毛坯变形步骤 .......................................... 5 锻造温度 .............................................. 5 冷却方式 .............................................. 6 4 设备的选择 ............................................. 6 5 参考文献 ............................................... 7

尺寸

基本 上下 尺寸 偏差

尺寸

2 毛坯质量和尺寸的计算

毛坯质量的计算

轴的锻造用坯料为钢材,用于中、小型锻件。坯料的重量按下式计算:

——坯料的重量; ——锻件的重量; ——加热时坯料表面氧化而烧损的质量; ——冲孔芯料的质量; ——锻造时从锻件端部切去的金属质量。 锻件质量:

= γ*V 式中 —--锻件质量; γ--锻件材料的密度(kg/dm3 ) V --锻件的体积( dm3 ); 取

由于此锻件属于小型锻件,属于低中碳钢,所以采用空冷的冷却方式。

4 设备的选择

选定锻造设备的依据是锻件的材料、尺寸和质量。设备吨位太小,锻件内部 锻不透,质量不好,生产率也低;设备吨位过大,不仅造成设备和动力的浪费, 而且操作不便、不安全。

表 5 自由锻锤的锻造能力范围

坯料尺寸为

,坯料质量为

能力范围》查得设备应选用的自由锻锤。

下料—拔长—压肩—拔长(压肩、拔长至完成),具体步骤如下。 (1) 下料 (2) 整体拔长至 (3) 压肩 (4) 左端拔长至 (5) 右端压肩,得中间轴段 (6) 右端拔长至 (7) 修整,切去余料,得到符合要求的锻件。

锻造温度

锻造温度范围是指锻件由始锻温度到终锻温度的间隔。确定锻造温度的基本原则,是保 证金属材料在锻造温度范围内具有良好的塑性和较低的变形抗力,能锻出优质的锻件。

锻件图是编制锻造工艺、设计工具、指导生产和验收锻件的主要依据。它是在零件图的 基础上考虑加工余量、锻造公差、锻造余块和操作用夹头等因素绘制而成的,如下图 1。

图 1 轴的锻件图 余量:为了保证零件机械加工尺寸和表面粗糙度,在零件外表面需要加工部分,留一层

作机械加工的金属,这部分称为机械加工余量,如图 1 所示。 余块:有时为了简化锻件外形及锻制过程,在锻件某些地方添加一些大于余量的金属体

,故根据《自由锻锤的锻造

5 参考文献

1、张万昌主编 《工程材料及机械制造基础(Ⅱ)》-《热加工工艺基础》高等教

育出版社, 2、邓文英、宋力宏主编 《金属工艺学》(第五版)

高等教育出版社, 3、吴宗泽、罗圣国主编《机械设计课程设计手册》(第三版)高等教育出版社,

根据 45 钢的塑性、强度、导热及膨胀系数、组织特点、加热变化等特点,采用室式煤 炉加热三次。

根据坯料在加热过程和锻造过程中损耗量的计算可以得出:室式煤炉

,适

用于一次加热,如果需多次加热,每增加一个火次,系数增加 三次

,取

,则加热

对于圆形截面: 其中:D1 (d m)为切头部分的直径,取系数为

由于不存在冲孔,故 由此可得坯料的质量为 坯般采用拔长的方式锻造,拔长后的最大截面部分应达到规定的锻造比要求, 即

式中

—坯料截面积;

—经过拔长后的最大截面积; y—规定的锻造比。 以钢材或钢坯等轧材为坯料的锻件,锻造比 因此,采用圆截面坯料时:

即可,取锻造比

。

式中 —经过拔长后的最大直径。

查找表 3 热轧圆钢直径(GB702-72),可知:坯料应选用直径为Φ105 的圆钢。

余量为 a=8mm,极限偏差为 3mm。 表 1 台阶轴类锻件机械加工余量与锻造公差

余量和公差的选择应考虑锻件的材料、形状尺寸、现有设备、生产批量等因素。如下表

尺寸

表 2 锻件各轴段尺寸及偏差 长度/mm

直径/mm

轴段位置

锻件总长 左端轴段 中间轴段 右端轴段

基本 尺寸 291 154

29 108

上下 偏差

1 锻件加工余量、余块、公差的确定 锻造方式及毛坯类型的选择

锻造是一种利用锻压机械对金属坯料施加压力,使其产生塑性变形以获得具有一定的 机械性能、一定形状和尺寸锻件的加工方法,锻压(锻造与冲压)的两大组成部分之一。通 过锻造能消除金属在冶炼过程中产生的铸态疏松等缺陷,优化微观组织结构,同时由于保存 了完整的金属流线,锻件的机械性能一般优于同样材料的铸件。根据坯料的移动方式,锻造 方式分为自由锻,模锻,闭式模锻,闭式镦锻等,本课程采用自由锻的方式。

零件为阶梯轴类零件,材料选择45钢。阶梯轴零件工作时,些部位如轴颈(主要是与滑 动轴承配合的轴颈)往往要承受摩擦、磨损,严重时可能发生咬死(又称抱轴)现象,使轴 类零件运转精度下降,有时还需要承受多种载荷的作用。为增强阶梯轴的强度和冲击韧度, 获得纤维组织,毛坯选用锻件。

锻件加工余量、余块、公差的确定

查表 4 各类合金的锻造温度范围

表 4 各类合金的锻造温度范围

得 45 钢的锻造温度 始锻温度 终锻温度 锻造温度范围

冷却方式

锻件在冷却时,按冷却速度不同分为空冷、坑冷和炉冷。空冷适合低中碳钢 的小型锻件,空冷温度下降速度较快;坑冷适合中碳钢,合金工具钢及大多数低 合金钢的中型锻件;炉冷最缓慢,冷却后组织较好,一般用于比较重要的锻件。

积,这部分添加的金属体积成为余块,如图 1 所示。 锻件公差:锻造公差锻件的实际尺寸,不可能正好达到锻件基本尺寸的要求,允许有一

定的偏差,分为上偏差和下偏差,上偏差与下偏差的差值为锻件公差。 零件总长 275mm,最大直径为Φ82mm。根据 GB/ 《台阶和凹档的锻出条件》技术要求规

定,该轴锻出台阶和凹档的最小长度为 100mm,所以左右两边均为一层台阶。 根据《台阶轴类锻件机械加工余量与锻造公差》(如表 1)技术要求规定,该轴的加工

即毛坯实际直径应为

。 表 3 热轧圆钢直径

坯料长度

综上所述,坯料尺寸为

。

3 自由毛坯变形步骤、温度和冷却

毛坯变形步骤

毛坯采用自由锻进行锻造,主要经过拔长、压肩、修整等工序。通常采用比较法编制工 序,对锻件图与所选坯料进行比较,分析其差异,初步定出基本工序;分析其不足及是否进 性和经济性,结合工艺习惯增设工序。参照资料轴类锻件锻造工艺确定工艺方案如下: