硅负极材料衰退机理简介

锂离子电池硅负极原理

锂离子电池硅负极原理

锂离子电池是一种常用的充电式电池,其中硅被广泛用作负极材料。

锂离子电池有正极、负极和电解质三部分,负极的作用是储存和释放电荷。

硅作为负极材料的优势之一是其高容量和良好的导电性。

硅可以嵌入和脱嵌锂离子,嵌锂容量远高于传统的石墨负极材料。

此外,硅具有良好的电导率和导电性能,可以提供更快的电荷传递速度。

硅负极材料在锂离子电池中的原理是通过锂离子的嵌入和脱嵌来存储和释放电荷。

在充电状态下,锂离子从正极脱嵌并在负极嵌入。

相反,在放电状态下,锂离子从负极脱嵌并在正极嵌入。

通过这个过程,锂离子在正极和负极之间交换,并带动电荷的流动。

然而,硅负极也存在一些问题。

在嵌锂和脱锂的过程中,硅负极会发生体积膨胀和收缩,这会导致电池的物理变形,可能引起电池的破裂和失效。

为了克服这个问题,研究人员正在开发各种策略,如纳米结构设计和包覆材料等,来改善硅负极的稳定性和电池寿命。

总的来说,硅作为锂离子电池的负极材料,具有高容量和导电性能的优势,但也面临体积变化的问题。

未来的研究将继续致力于解决硅负极的稳定性和循环寿命问题,以进一步提高锂离子电池的性能和应用范围。

硅基负极材料标准-概述说明以及解释

硅基负极材料标准-概述说明以及解释1.引言1.1 概述在文章《硅基负极材料标准》中,我们将探讨硅基负极材料在电池领域的重要性和应用,以及其在制备方法和质量标准方面的挑战。

硅基负极材料作为一种新型材料,具有高容量和高能量密度的优势,被广泛应用于锂离子电池等电力储存设备中。

本文将首先介绍硅基负极材料的特点,包括其优势和劣势,以及与传统负极材料的比较。

接着,我们将探讨硅基负极材料在电池、能源存储和电动车等领域的应用情况,以及其在提高电池性能和延长使用寿命方面的潜力。

此外,我们还将讨论硅基负极材料的制备方法,包括化学合成、物理合成和结构调控等方面的技术和进展。

最后,我们将探讨硅基负极材料的标准化问题,并分析其对行业发展和未来发展方向的影响。

通过本文的研究和总结,可以更好地了解和认识硅基负极材料的重要性和发展趋势,为推动其在电池领域的广泛应用和推广提供参考和借鉴。

1.2文章结构文章结构部分应包括介绍整篇文章的组织结构和内容安排,让读者对整个文章有一个清晰的概念。

在这里,可以简要说明文章包括哪些内容和各个部分之间的关联,帮助读者更好地理解文章的主题和逻辑结构。

在文章结构部分可以写成这样:文章结构部分介绍了整篇文章的组织结构和内容安排。

首先,该文章引入硅基负极材料标准的重要性和对行业发展的影响,接着分为引言、正文和结论三大部分。

在引言部分,会对硅基负极材料的概述、文章结构以及目的进行介绍;在正文部分,将详细阐述硅基负极材料的特点、应用领域和制备方法;最后在结论部分,对硅基负极材料标准的重要性进行总结,分析其对行业发展的影响,同时展望未来硅基负极材料标准的发展趋势。

通过以上结构,读者能够更好地理解文章内容,把握文章主题和逻辑发展。

1.3 目的本文旨在探讨硅基负极材料标准的重要性和必要性。

通过对硅基负极材料的特点、应用领域和制备方法进行深入研究分析,我们可以更好地了解硅基负极材料在电池领域的作用和价值。

同时,制定和遵守相关的硅基负极材料标准可以提高生产效率,确保产品质量,促进行业发展和技术进步。

硅基负极的主要问题和解决方法

硅基负极材料是锂离子电池中的重要组成部分,其性能直接影响着电池的循环寿命、充放电速率和安全性能。

然而,硅基负极材料存在着一些主要问题,包括膨胀率大、容量衰减快和电极与电解质界面稳定性差等。

针对这些问题,科研人员提出了一系列解决方法,如纳米结构设计、表面包覆和多相结构调控等。

通过深入分析和探讨,我们可以更好地理解硅基负极材料的特点和挑战,并探索其潜在应用和发展方向。

一、硅基负极的主要问题1. 膨胀率大硅基负极材料在充放电过程中会发生体积膨胀和收缩,导致电极结构破坏和电池性能下降。

这一问题严重影响了电池的循环寿命和安全性能。

2. 容量衰减快由于硅材料具有较高的理论比容量,但在实际循环过程中易发生体积膨胀导致结构破坏,从而使得电池的容量衰减速度加快。

3. 电极与电解质界面稳定性差硅基负极材料在充放电过程中会产生固体电解质界面层,导致电极材料与电解质之间的界面稳定性变差,影响了电池的循环寿命和充放电速率。

二、解决方法1. 纳米结构设计对硅基负极材料进行纳米结构设计,可以有效减缓其体积膨胀和收缩速率,提高电极结构的稳定性和循环寿命。

2. 表面包覆通过表面包覆技术,可以在硅基负极材料表面形成保护层,提高其循环稳定性和电化学性能。

3. 多相结构调控通过多相结构调控技术,可以将硅基负极材料与其他材料复合,形成多相结构,从而提高电极的导电性和稳定性。

三、个人观点和理解在电动汽车、储能系统和便携式设备等领域,锂离子电池作为主要的储能设备,其性能和安全性备受关注。

硅基负极材料作为一种具有潜力的高容量材料,其解决膨胀率大、容量衰减快和电极与电解质界面稳定性差等问题至关重要。

通过纳米结构设计、表面包覆和多相结构调控等解决方法,可以有效提高硅基负极材料的性能,推动锂离子电池的发展和应用。

总结回顾通过本文对硅基负极材料的主要问题和解决方法的探讨,可以得出以下结论:1. 硅基负极材料存在着膨胀率大、容量衰减快和电极与电解质界面稳定性差等问题,严重影响了电池的性能和安全性能。

硅基锂离子电池负极材料的研究进展

TheSocialAngle 社会广角Cutting Edge Education 教育前沿 31硅基锂离子电池负极材料的研究进展文/张梓涵摘要:硅基材料理论比容量高达4200mAh/g,是锂离子电池负极材料中理论比容量最高的研究体系。

又因其具有低嵌锂电位、高能量密度,硅基材料成为了近些年来被广泛研究的对象,有望替代碳负极材料成为新一代锂离子电池负极材料的选择之一。

但同时在电化学循环过程中,锂离子的嵌入和脱出会使材料体积发生巨大的体积膨胀(300%以上),使材料逐渐粉化,导致电极活性物质与集流体失去接触,并且伴随着结构的破坏,暴露出的硅表面不断形成新的SEI膜,加剧了硅的容量衰减,因而导致电池循环性能的恶化。

本文介绍了硅作为锂离子电池负极材料的相关储能以及失效机理,重点综述了近几年来针对硅基负极材料出现的问题所进行的改性研究,涵盖硅复合材料的制备、性能与不同维度的结构设计等等,并对硅基负极材料在未来领域的应用做出了展望。

关键词:硅基负极材料;锂离子电池1 硅基负极材料工作原理及挑战在现今各种储能电池技术中,锂离子电池具有能量密度高、工作电压高(3.6v 左右)、使用寿命长、无记忆效应、快速可逆充放电、高库伦效率、环境友好(无铅、浓硫酸以及重金属污染物)、政府政策支持等优势,这使其在众多储能系统中脱颖而出,并已在小型电子产品如手机,笔记本电脑及数码相机等中得到广泛应用。

随着科技的进步和需求的增长, 锂离子电池从电子终端设备走向电动汽车和储能技术领域已经成为必然。

这就意味着电子设备对能量密度的需求随之提高,所以提高锂离子电池的能量密度自然成为了重中之重。

锂离子电池主要由正极、负极、电解液、隔膜、集流体和封装材料等组成。

负极材料作为锂离子电池的重要组成部分,对电池使用性能起到关键作用,近些年来被广泛研究。

现今主流的锂离子电池负极材料主要为石墨负极材料,其比容量为372mAh/g,远不能满足市场对下一代高能量密度锂离子电池的续航能力要求。

终于等到你——硅负极失效机理研究

终于等到你——硅负极失效机理研究图片来源:小编自创石墨类负极的理论比容量只有372mAh/g,已经不能适应如今锂离子电池对高比能的要求,面对这一局限,众多新材料陆续出现,其中硅负极材料是最有希望的负极材料之一。

当Si 与Li形成Li4.4Si结构时,理论比容量可以达到4200mAh/g,当然如此高的容量自然是要付出代价的,充电状态的Si负极体积膨胀可以达到300%,这成为了阻拦在Si负极应用路上最大的障碍。

为了克服这一困难人们也做了很多努力,Si纳米颗粒,石墨复合,薄膜电极,SiOx材料等,这些材料在体积膨胀方面都得到了一定的改善,特别是SiOx材料,是距离成功最近的负极材料━体积膨胀有了明显的改善。

但是这些材料相比于石墨材料,还是存在循环寿命不足的问题,下面我们就一起探讨一下Si负极的失效机理。

图片来源见参考文献硅负极的失效很大程度上是由于在硅嵌锂和脱锂的过程中巨大的体积膨胀造成Si颗粒产生裂纹和破裂造成的。

为了降低硅负极的体积膨胀,人们开发了SiOx材料,相比于纯Si材料,其体积膨胀明显降低,其与C复合材料是一种性能较好的硅负极材料,也是目前实际应用较多的一种硅材料,但是该材料在实际使用中仍然存在硅负极失效的问题,研究发现失效与Li 嵌入速度和电解液种类,更为关键的是与Si负极的微观结构有密切的关系。

图片来源见参考文献实际是我们所说的SiO并不是纯的SiO而是Si和Si的多种氧化物的复合物。

生产中SiO是利用Si和SiO2在真空中高温反应而成,但是SiO在热力学上是不稳定的,在1000-1400℃下会发生歧化反应,生成Si和Si2O3,STEM观察也发现无定形SiOx 中非均匀的分布着一些无定形纳米Si。

此外由于高温的作用,在SiOx 中还存在着一些结晶Si,因此我们实际使用的Si具有多种Si的形态。

理论研究发现,SiOx嵌锂动力学特征与Si材料并不相同,Li嵌入到SiOx中,会形成多种化合物,例如Li2O,Li2Si2O5,Li2SiO3,Li4SiO4等,而且这一过程是不可逆的,这些锂硅化合物会成为Si负极体积膨胀的缓冲带,抑制硅负极的体积膨胀,但是这种缓冲作用是有限的,不能完全保证SiOx材料的循环性能。

硅氧负极简介及现状

硅氧负极简介及现状

硅氧负极是指采用硅材料作为锂离子电池负极材料的一种类型。

硅具有高容量和丰富资源的特点,因此被广泛研究作为替代传统石墨负极材料的候选材料。

然而,硅作为锂离子电池负极材料也存在一些挑战。

其主要问题包括:

1. 体积膨胀:硅在充放电过程中会发生显著的体积膨胀,导致电极材料的结构破坏和电化学性能的下降。

2. 循环稳定性:由于体积膨胀引起的结构破坏,硅负极往往存在较差的循环稳定性和循环寿命。

目前,针对硅负极材料的体积膨胀和循环稳定性等问题,研究人员正在进行大量的研究工作,以解决这些挑战。

例如,通过纳米结构设计、包覆保护层、合金化改性等方法来改善硅负极材料的性能,提高其循环稳定性和容量利用率。

同时,一些新型材料和复合材料的开发也为硅负极的应用提供了新的可能性。

总的来说,硅氧负极作为一种潜在的新型锂离子电池负极材料,正处于不断发展和改进的阶段,未来有望成为能够提供更高能量密度和更好循环性能的电池材料。

硅负极容量衰退机制

硅负极容量衰退机制

硅负极容量衰退机制,指的是在锂离子电池中使用硅材料作为负极时,其容量衰退的机制。

1. 体积效应:硅材料有很高的锂嵌入容量,但当锂离子嵌入到硅中时,硅体积会发生大幅度的膨胀,造成负极破裂、失去电容量。

2. 界面反应:硅与电解液之间的界面可能发生化学反应,形成固态电解质界面层(SEI层),这种层可能影响锂离子的传导

和电池的性能。

3. 颗粒脱落:当锂离子嵌入硅颗粒中时,硅颗粒会发生体积膨胀,导致颗粒与电解液之间的结合力减弱,从而导致颗粒脱落,造成电池容量衰退。

4. 电解液损耗:硅材料有较高的表面积,会引起电解质中锂离子的消耗,从而导致电解液中锂离子的浓度下降,降低电池的容量。

5. 热效应:硅材料的锂嵌入/脱嵌过程伴随着热量的释放和吸收,这可能引起硅材料的热膨胀和机械应力,导致硅材料破裂和容量衰退。

这些衰退机制的存在使得硅作为负极材料的应用面临一定的挑战,研究人员正在通过结构设计、包覆材料、电解液改进等方

法来解决这些问题,以提高硅负极材料的循环性能和容量保持率。

硅基负极材料

硅基负极材料硅基负极材料是一种新型的锂离子电池负极材料,在电动汽车、储能和便携电子产品等领域有着广泛的应用前景。

相比传统的石墨负极材料,硅基负极材料具有更高的理论容量、更高的能量密度和更低的成本,是一种非常有潜力的材料。

硅基负极材料的优势主要体现在以下几个方面:1. 高容量:硅基负极材料的理论容量远高于传统的石墨负极材料。

石墨负极的理论容量为372mAh/g,而硅基负极材料的理论容量可以达到4200mAh/g。

这意味着使用硅基负极材料可以在相同体积和重量下存储更多的电荷,提高电池的能量密度。

2. 高充放电速率:硅基负极材料具有更高的充放电速率。

这是因为硅基材料具有更好的导电性和更快的离子扩散速率,可以更快地吸收和释放锂离子,实现更快的充电和放电速率。

3. 长循环寿命:硅基负极材料具有更好的循环稳定性和更长的循环寿命。

传统的石墨负极材料在长时间循环使用后容易发生容量衰减和结构破坏,而硅基负极材料可以有效地减少锂离子的体积膨胀和收缩,提高电池的循环寿命。

4. 低成本:硅基负极材料的原材料丰富并且成本相对较低,可以通过简单的合成方法得到。

相比之下,石墨负极材料的原材料较少且成本较高,需要经过较复杂的制备工艺。

尽管硅基负极材料具有许多优势,但目前仍然存在一些挑战需要克服。

首先,硅基材料在充放电过程中会发生体积膨胀和收缩,导致电极失配和结构破坏。

其次,硅基材料的导电性较差,需要进行导电剂的添加以提高导电性。

此外,硅基材料还存在着与电解液中氟离子的反应,造成氟气的释放和电解液的降解的问题。

为了克服这些问题,研究人员正在不断进行材料的改性和结构设计,以提高硅基负极材料的性能。

例如,通过将硅基材料与碳纳米管、氧化物等进行复合,可以提高材料的电导率和结构稳定性。

此外,研究人员还通过改变材料的形貌和结构,控制锂离子的扩散路径,进一步提高硅基负极材料的性能。

综上所述,硅基负极材料具有高容量、高充放电速率、长循环寿命和低成本等优势,是一种非常有潜力的锂离子电池负极材料。

全面介绍硅基负极

全面介绍硅基负极

硅基负极是一种新型的锂电池负极材料,具有比传统石墨负极更高的理论比容量(达4200mAh/g,是石墨的10倍多)和更优秀的电化学性能,因此备受关注。

下面从几个方面全面介绍硅基负极。

一、基础原理

硅基负极材料种类众多,主要分为碳材料和非碳材料两大类。

与石墨的插层机理不同,硅晶体呈现共价四面体的三维体相结构,通过与锂形成Li-Si合金的形式进行充放电。

二、优缺点

优点:硅基负极具有高比容量、低放电平台、充放电效率高、安全性好等优点,可以提高电池的能量密度和续航里程,是新一代高能量密度锂电池的理想选择。

缺点:硅基负极在充放电过程中存在体积效应,导致电极粉化、容量衰减等问题。

此外,硅基负极的导电性较差,需要添加导电剂来改善其电化学性能。

三、应用情况

随着新能源车快速发展以及快充技术发展和续航里程焦虑等问题,硅基负极在动力市场需求快速上量。

此外,硅基负极也有望在消费电池领域得到广泛应用。

目前,松下、三星、宁德时代等电池厂已经部分采用硅基负极相关产品,在车型方面,硅基负极在特斯拉汽车等部分车型的应用已经

落地。

四、发展前景

随着技术的不断进步和成本的降低,硅基负极的应用前景将更加广阔。

一方面,科研人员在不断探索新的材料体系和合成方法,以提高硅基负极的性能和降低成本;另一方面,随着新能源汽车市场的不断扩大和消费者对电池性能要求的提高,硅基负极的市场需求将进一步增加。

同时,政策的支持和产业链的完善也将为硅基负极的发展提供有力保障。

硅负极衰减因素

硅基负极的衰减因素主要包括以下几类:

1. 体积变化:在硅基负极的充放电过程中,会发生体积变化,这可能导致硅颗粒上产生高内应力,进而粉碎活性物质。

此外,持续的体积变化会导致覆盖在电极表面的固体电解质界面膜(SEI膜)破裂,并在裸露的硅颗粒表面不断形成新的SEI膜,消耗电解质中大量锂离子,并阻止部分电子传导,加剧容量衰减。

2. 电解质反应:Si与LIB电解质中常用的盐和有机溶剂在化学上是不稳定的,并且这种不稳定性不会在SEI形成时消退。

因此,在含硅负极中预计会出现Li+库存的持续损失。

3. PF6的水解失控:Si暴露在电解质中会继续促进PF6的水解失控。

电解质分解的可溶性产物会在阴极表面扩散和反应,对电池健康产生损害。

4. SEI层变化:Si与其SEI具有极强的反应活性,硅晶电极模型的SEI层在循环过程中会“呼吸”,在锂化过程中变得更薄且无机,在脱锂时变得更厚且有机。

这种持久的电解质反应会加速容量衰减,同时还会产生固体沉积物,从而堵塞阳极中的孔隙。

此外,长期储存后,电解质消耗和孔隙阻塞都会导致功率衰减。

因此,针对硅基负极的衰减问题需要进一步研究并采取相应的措施进行改善。

不同硅含量下硅碳负极衰退现象

一、引言在锂离子电池中,负极材料的性能对电池的循环寿命和能量密度至关重要。

硅碳复合材料作为一种潜在的负极材料,因其高比容量和低电压评台而备受关注。

然而,随着充放电循环次数的增加,硅碳负极可能出现衰退现象,限制了其在实际应用中的表现。

本文将重点讨论不同硅含量对硅碳复合材料负极衰退现象的影响。

二、硅碳复合材料负极衰退现象的原因1. 锂化学反应硅碳复合材料在充放电过程中会发生与锂的化学反应,其中硅颗粒吸收了大量的锂离子,导致体积膨胀和收缩。

这种体积变化可能造成材料的疲劳和结构破坏,从而导致负极材料的性能下降。

2. 固/液界面反应硅碳复合材料在充放电过程中,硅颗粒表面会形成一层固态电解质膜,这会导致电极与电解质之间的固/液界面反应。

这些反应可能导致电极表面的覆盖和析出物的形成,从而影响电极的电化学性能。

3. 电极微观结构变化硅碳复合材料在充放电过程中,其微观结构会发生变化,包括颗粒大小分布、孔隙结构和尺寸分布等。

这些微观结构的变化会影响电极的导电性能和离子扩散性能,从而影响电池的循环性能。

三、不同硅含量下硅碳负极衰退现象的研究近年来,许多研究人员对不同硅含量下硅碳负极衰退现象展开了深入研究。

他们发现,硅含量对硅碳负极的衰退现象有着显著的影响。

1. 低硅含量硅碳负极一些研究表明,低硅含量的硅碳负极在充放电过程中能够更好地维持其结构稳定性,减少体积膨胀和收缩对电极的影响。

这可能是因为低硅含量硅碳负极中硅颗粒的分布更为均匀,从而减少了体积变化对材料的影响。

2. 高硅含量硅碳负极另一些研究表明,高硅含量的硅碳负极在充放电过程中会出现较大的体积膨胀和收缩,导致材料的结构破坏。

这会加剧固/液界面反应和电极微观结构的变化,进而导致电极的衰退现象加剧。

四、硅碳负极衰退现象的解决方案针对硅碳负极衰退现象,研究人员提出了一些解决方案,以提高硅碳负极的循环性能和稳定性。

1. 表面包覆通过在硅碳负极表面包覆一层稳定的氧化物或氮化物薄膜,可以有效减少固/液界面反应,减缓硅颗粒的体积变化,从而提高负极的稳定性。

硅氧体系容量衰减-概述说明以及解释

硅氧体系容量衰减-概述说明以及解释1.引言1.1 概述硅氧体系容量衰减是指在特定条件下,硅氧体系中的电容量会逐渐减小的现象。

硅氧体系是指由硅和氧组成的材料,在大量应用于电子器件中,如集成电路和电容器。

但是,随着使用时间的增加,硅氧体系的容量可能会出现下降的情况。

容量衰减的原因是多方面的,其中一方面是电子器件在工作过程中所受到的环境条件的影响。

例如,温度是影响硅氧体系容量衰减的重要因素之一。

高温会加速硅氧体系中的电子迁移,使得氧离子在硅介质中的扩散速率增加,从而导致容量减小。

另外,电流密度也是容量衰减的重要影响因素。

当电流密度增加时,硅氧体系中的氧离子会被带走更多,导致电介质的损失增加,进而造成容量下降。

为了克服硅氧体系容量衰减的问题,可以采取一系列的应对措施。

首先,应控制设备的工作温度,避免过高的温度对硅氧体系的影响。

其次,可以通过合理设计电路结构,降低电流密度对硅氧体系的影响。

此外,还可以采用封装技术,提供更好的保护环境,减少外界对硅氧体系的影响。

综上所述,硅氧体系容量衰减是一个存在于电子器件中的现象,其原因涉及到环境条件和电流特性等多个方面。

只有通过科学合理的措施才能有效应对这一问题,确保硅氧体系的稳定运行和长期可靠性。

1.2 文章结构文章结构部分的内容如下:2. 正文2.1 硅氧体系的容量衰减2.1.1 原因12.1.2 原因22.2 影响因素2.2.1 温度2.2.2 电流密度3. 结论3.1 总结容量衰减的原因3.2 对硅氧体系容量衰减的应对措施在文章结构部分,包括了正文和结论两个主要部分,其中正文部分包括了硅氧体系容量衰减和影响因素两个小节,结论部分包括了总结容量衰减的原因和对硅氧体系容量衰减的应对措施这两个小节。

通过这样的文章结构,读者在阅读时可以清晰地了解到硅氧体系容量衰减的原因和影响因素,并能得出结论和相应的应对措施。

1.3 目的本文旨在探讨硅氧体系容量衰减的原因和影响因素,并为解决这一问题提供应对措施。

锂离子电池硅负极材料衰退机理的研究进展

锂离子电池硅负极材料衰退机理的研究进展马增胜;周益春;刘军;薛冬峰;杨庆生;潘勇【摘要】硅负极材料由于具有非常高的理论比容量,使之成为锂离子电池极具前景的负极替代材料.然而,硅负极材料在充放电过程中会发生非常大的体积变形,这会引起活性材料的破坏失效,严重影响其电化学循环性能,成为制约其在锂离子电池领域广泛应用的最大瓶颈.本文介绍了硅负极材料的不同结构形态及其在充放电过程中电化学性能的退化机理,并综述了充放电过程中的力学性能演化、相关理论分析、数值模拟计算等方面的最新国际研究进展,展望了硅负极材料力学失效方面的研究重点.【期刊名称】《力学进展》【年(卷),期】2013(043)006【总页数】19页(P581-599)【关键词】锂离子电池;硅负极材料;离子扩散;应力演化;数值模拟;力-化耦合【作者】马增胜;周益春;刘军;薛冬峰;杨庆生;潘勇【作者单位】湘潭大学低维材料及其应用技术教育部重点实验室,湘潭大学材料与光电物理学院,湘潭411105;湘潭大学低维材料及其应用技术教育部重点实验室,湘潭大学材料与光电物理学院,湘潭411105;湘潭大学低维材料及其应用技术教育部重点实验室,湘潭大学材料与光电物理学院,湘潭411105;中国科学院长春应用化学研究所,长春130022;北京工业大学机电学院工程力学系,北京100124;湘潭大学低维材料及其应用技术教育部重点实验室,湘潭大学材料与光电物理学院,湘潭411105【正文语种】中文【中图分类】TM912在当今科学技术发展中,能源、环境和信息技术已成为21世纪人类社会最为重要三大领域,可再生能源的开发与利用已成为人类社会可持续发展的重要基础.在《国家中长期科学和技术发展规划纲要(2006-2020)》中,能源排在8个重点技术领域的第一位,并指出:“能源在国民经济中具有特别重要的战略地位.我国目前能源供需矛盾尖锐,结构不合理;能源利用效率低;一次能源消费以煤为主,化石能的大量消费造成严重的环境污染”.这些问题直接导致了诸如当前社会各界广泛关注的“雾霾”等恶劣气象灾害,严重影响了社会的可持续发展.在《国民经济和社会发展第十二个五年规划纲要》中,我国又进一步明确提出了要重点支持发展“新能源”战略性新兴产业.锂离子二次电池(通常称为锂离子电池)作为一种绿色高效、无污染的新一代能源,具有高电压、高能量密度、自放电小、循环寿命长、无污染和无记忆效应等优点,已广泛应用于移动通信、笔记本电脑、小型摄像机等电器设备上,在电动汽车、卫星、航空航天以及空间军事等领域也显示出了良好的应用前景(Lind ley 2010,Liu et al.2010,Liet al.2009).锂离子电池同镍氢等其他电池的结构一样,主要由外壳材料(周益春等 2010,潘勇等2010)、正极材料、负极材料(Leiet al.2013)、隔膜材料以及电解质5部分组成(郭炳坤等2002).锂离子电池放电过程的工作原理如图 1所示,放电时锂离子和电子从负极中脱出,锂离子在有机电解质溶液中向正极迁移,穿过隔膜到达正极,与此同时电子在外电路中从负极流向正极并驱动电子器件,两者在正极处复合成锂原子嵌入到正极材料中.上述过程即为一个完整的放电过程,而充电过程则与之相反.目前,锂离子电池负极材料以石墨化碳材料为主,它导电性能好,具有良好的层状结构,适合于锂离子的嵌入和脱出,为良好的电压平台,充放电效率在90%以上(Zhang etal.1998).但石墨化碳负极材料最大的不足就是理论容量不高(372m Ah/g)(Xiao et al.2011),目前的实际应用已经接近于其理论极限,但是仍不能满足人们对锂离子电池比能量逐步增长的需求,因此,寻找具有更高理论比容量的锂离子电池负极材料势在必行.硅(Si)在替代石墨用作锂离子电池负极材料是非常有潜力的,而且地球储量丰富(占地球表层的25.8%).在已知的锂离子电池负极材料中, 硅具有最高的理论比容量(Li22Si5, 4200m Ah/g)(Hertzberg et al.2010),要比市场上大量使用的石墨负极材料的理论比容量大 10倍.因此,很多研究者将硅作为锂离子电池负极材料的一个重要研究方向,并将其制备成纳米颗粒(Magasinski et al.2010)、纳米线(Liu et al.2011,Peng et al.2005,Chan et al.2008)、纳米薄膜(Hertzberg et al.2011,Lee et al.2001, M aranchiet al.2003)、纳米管(Park et al.2009)、氧化物(Sun et al.2008)及合金材料(Lee et al.2010),大大改善了锂离子电池的循环性能.但是,Si作为负极材料在使用过程中由于锂离子的嵌入和脱出,会产生非常大的体积变形,约300%~400%(Beaulieu et al.2001,Ryu et al.2011,Zhao et al.2011a),这直接造成了锂离子电池电化学性能的衰退,严重制约了高容量Si负极材料在锂离子电池特别是动力电池中的广泛应用(Golm on et al.2010,Hu etal.2010,Sethuraman et al.2010a,Zhao et al.2010,2012a).因此,高性能锂离子电池面临的挑战并不是一个单纯的化学问题(容量、效率等),还是一个重要的力学问题(粉化、剥落等)!基于此,本文根据硅负极材料充放电过程中微观结构的变化机理,综述了其在电化学循环过程中的应力演化规律、相关理论模型及数值模拟计算等方面的最新国际研究进展,并展望了硅负极材料力学失效方面的研究重点.硅基材料具有高比容量使其有望成为下一代锂离子电池的负极材料,但其循环性能差仍是解决的难点.硅基材料在脱嵌锂过程中存在体积膨胀和收缩是固有事实,无法抑制其体积变化,只能通过硅基材料的纳米化、薄膜化、硅碳复合化及合金化来改善硅颗粒的粉化及破裂程度.然而,锂离子电池首次循环过程中出现的应力破坏导致的容量损失仍然是当今面临的主要问题之一.2.1 首次充放电的循环性能退化机理锂离子电池在连续充放电过程中,很容易发生容量损失,导致电化学性能的衰退,严重制约了锂离子电池市场化应用,特别是对于容量需求比较大、功率要求比较高的动力电池.早在2001年,中国科学院物理研究所的黄学杰研究员课题组就已经对纳米Sn-Sb合金负极材料循环性能的退化问题进行了研究,并提出了解决这一问题的有效方法(Li et al.1999, 2001).Maranchi等(2006)通过磁控溅射的方法在Cu基底上沉积了250 nm厚的a-Si薄膜,在大约C/2.5倍率的条件下对其组装的电池进行充放电测试.在第1个循环和第30个循环测试后,电极材料的表面出现了不同程度的裂纹.这说明,硅负极材料在第一次充放电之后就出现了断裂失效,随着充放电过程的继续进行,材料表面出现更加严重的裂纹,甚至剥落,这大大影响了活性材料的工作效率,直接导致了循环性能的退化.为了深入理解锂离子电池电极材料在充放电过程的失效破坏,需对其嵌锂和脱锂过程中的微观结构变化进行分析.晶体c-Si材料嵌锂后,会转变成非晶结构的a-LixSi,x 大约取值为3.5(Lim thongkul et al. 2003,Obrovac& K rause 2007,Li&Dahn 2007).如图2所示,Si圆片材料的晶体状态与无组织状态存在尖锐的相界,其宽度大约为1 nm(Chon et al.2011).由于缺乏相变诱导应力与力学破坏之间的量化关系,c-Si材料锂化过程中的相变机理一直不清楚,直到Chon等(2011)确定了Si圆片材料锂化初始阶段的应力及损伤演化过程.锂化后,a-Si材料中的平均应力σ可以通过 Stoney方法(Stoney 1909)确定式(1)中hs和h分别是c-Si和a-Si圆片的厚度,κ是应力引起c-Si材料曲率的变化量,Ms是c-Si圆片的弹性模量.值得注意的是,a-Si材料的力学性能对计算平均应力是没有必要的,只需要通过充电状态z可确定厚度值h(Chon et al.2011).κ可以通过多光束光学传感器(multibeam optical sensor,简称MOSS)测量(Sethuraman et al.2010b,2010c),根据光学几何关系,可以得到式中,d是CCD相机接收到的相邻两个激光斑点之间的距离,d0是相邻两个激光斑点之间的初始距离,L是CCD相机与被测材料之间的距离.ne和na分别是电解质和空气的折射率,分别取1.42(Zhao et al.2012b)和1.0.如图3(a)所示,电池电势在充电过程中逐渐达到一个稳态值(代表相界匀速移动),对于不同的材料该值也不尽相同,大约在70~115m V(vs.Li+/Li)范围内 (Chon et al.2011).这一结果与较早发表的有关 Si粉末复合负极材料的研究结果一致(Lim thongkul et al.2003,Obrovac&K rause 2007,Li&Dahn 2007).平均应力和a-Si厚度的乘积(σ·h)与锂化时间基本呈线性关系,如图3(a)所示.在锂化过程中,由于Li+在负极材料中的扩散是均匀的,相界移动速度是一个常数,因此h的变化与锂化时间存在线性关系,平均应力σ是个常量.当负极材料脱锂时,Li+快速流出a-Si层,平均应力立即由压应力变为拉应力,并在比较大的拉应力条件下发生屈服,直至断裂.如图3(b)所示,材料表面出现了尺寸大约为10µm的网状裂纹.通过断面裂纹看到,裂纹同时贯穿了a-Si层和c-Si层,如图3(c)所示.在脱锂过程中,应力由压应力快速转变为拉应力,拉应力大约达到0.5GPa时开始发生屈服,随着脱锂的进一步进行,负极材料发生塑性流动,当应力值几乎达到2GPa时,Si负极材料发生断裂,应力集中瞬间释放,拉应力值瞬间减小到大约1.5GPa,如图3(d)所示.2.2 嵌(脱)锂过程中Si材料的力学性能2.2.1 嵌(脱)锂过程中Si材料的应力演化通过上节分析,可以知道,电极材料首次充放电后就会发生力学破坏失效,这直接造成了电化学性能的退化.因此,对其充放电过程中的力学性能研究是非常必要的.Sethuraman等(2010a)对Si负极材料的电化学循环性能进行了研究,采用的电流密度为25µA/cm2(C/4倍率),为了保证锂离子在负极材料中均匀扩散,控制充放电电压为 10m V(vs.Li+/Li).基于MOSS技术 (Sethuram an et al.2010b,2010c)及 Stony公式 (Stoney 1909),可以得到 Si薄膜材料充放电过程中平均应力随容量的变化关系,如图 4(a)所示.在充电的开始阶段,平均应力随容量的增加,其平均压应力也随之增加,当容量达到325m Ah/g时,其压应力达到大约1.7 GPa.随着充电过程的继续进行,材料由于体积的继续变形,发生塑性流动,当容量达到1875m Ah/g 时,其压应力降低到大约 1GPa.当电池放电时,Si材料开始脱锂过程,其初始阶段发生弹性变形,其应力状态从压应力快速转变为拉应力.当拉应力达到1GPa左右时,材料发生塑性流动,最终拉应力可达大约1.75GPa.最近,Zhao等(2012b)也从实验上进一步验证了上述结果的正确性,如图4(b)所示.在充电的第一个阶段,弹性极限可以达到大约2GPa,此时材料的结构为Li0.25Si.随着锂化的进行,塑性流动可以使材料承受更大的变形,对于结构为 Li2Si的材料,流动应力降低到 1GPa左右.比较低的容量可能是由于实验过程中倍率较高的原因,倍率达到约1C.脱锂过程应力的演化与前面所述结果基本一致.2.2.2 嵌(脱)锂过程中Si材料的弹性模量在充电的初始阶段,锂离子的浓度比较低,锂离子主要嵌入到Si晶格的空隙中(Zhao et al. 2012b),并没有改变原有Si材料的结构(Huang &Zhu 2011,Zhao etal.2011b).因此,初始阶段的材料锂化对体应变的贡献是很小的,平均应力的响应也处于弹性变形阶段.随着锂化过程的继续进行,锂离子的嵌入会重排Si晶格的结构,很多Si–Si键会发生断裂行为.锂离子在嵌入过程中具有随机性,断裂Si–Si键的同时,会形成很多Si–Li键,从而使Si材料可以容纳更多的锂离子,从而使材料发生塑性流动,此时的平均应力并没有增加,如图4(a)所示.Zhao等(2012b)研究了Si–Li键和Si–Si键的平均键长随锂离子嵌入浓度的变化关系,如图5所示.在锂化循环过程中,Si–Li键的平均键长几乎是常数,大约为2.78˚A.Si–Si键的平均键长则随着锂化程度的进行逐渐增加.Si材料内部结构重排和键长变化会导致配位数的重要改变 (Zhao etal.2012b,Jung& Han 2012),根据孙长庆教授 (2007)建立的键序(Bond order)--键长(Bond lenth)--键强(Bond strenth)(BOLS)理论,原子配位数减少,同时剩余键发生弛豫,原子半径收缩,键能增强,键能的增强和原子配位数的减少改变了材料原子间的结合能,这可能对材料的弹性模量等强度参数产生重大影响(M a etal.2012).Hertzberg等(2011)对充电过程中的Si–Li合金薄膜材料进行了压痕测试,其载荷--位移曲线如图 6(a)所示.从图中可以看出,对于同一种压头,采用几乎相同的最大载荷,压痕深度随着锂离子嵌入浓度的增加而增大,这一结果预示了锂离子的介入降低了Si材料的强度.压痕得到的弹性模量如图6(b)所示,随着锂离子浓度的增加,无论对于非晶态的 Si–Li合金 (Hertzberg et al. 2011)还是对于晶体 Si–Li合金(Yang et al. 2012),其弹性模量值(E)由最初的Si材料(ESi)逐渐降低到Li材料(ELi=5 GPa).Hertzberg等(2011)提出,Si–Li合金材料的弹性可以通过体积分数混合率来描述,式中VLi和VSi分别是锂和硅的体积分数.弹性模量与锂离子浓度的定量关系研究对预测锂离子电池 Si负极材料在充放电过程中的断裂强度及应力失效具有重要意义(Liet al. 2013).3.1 球(壳)的应力演化及原位观测3.1.1 应力演化基于球形纳米Si颗粒,Yao等(2011)研究了充电过程中的应力演化规律.根据他们的分析,球形应力可以表示为式中,Ω为锂离子的偏摩尔体积,C为锂离子的浓度,R为球的外表面半径,a为球的内表面半径,ν为泊松比.因此,球形应力的梯度可以写为将上式代入扩散方程,可以得到式中,D为扩散系数,Rg是气体常数,T为绝对温度.这样,应力随锂离子浓度和充电时间的关系就可以量化了.Yao等(2011)研究了倍率为C/10时空心球(内表面半径为175 nm,外表面半径为 200 nm)和实心球 (外表面半径为138 nm)纳米 Si颗粒应力沿径向的演化规律,如图 7所示.从图中可以看出,从球心位置沿径向方向,环向应力从拉应力迅速变为压应力,而且离球心越近,拉应力越大,对于空心球和实心球分别达到83.5MPa和439.7MPa.因此,中空结构材料有效缓解了锂化过程中的应力,极大地降低了 Si负极材料充电过程中的应力破坏风险.基于此,Yao等(2011)制备了空心结构的Si纳米颗粒,有效改善了其电化学循环性能.同时,Liu等(2012a)进一步完善了上述结果,他们认为纳米颗粒靠近外表面(r=R)的区域不是压应力,而是非常大的拉应力,这更符合材料断裂失效的实际情况,并通过有限元数值模拟验证了上述结论,如图8所示.从图中可以看出,球的中心区域受到比较大的拉应力作用,在锂化的界面层附近则表现为压应力,然后在表面附近区域迅速变为拉应力.美国Kentucky大学的Cheng课题组,基于球形颗粒活性材料,首次建立了锂离子浓度和扩散应力在充放电过程中的演化规律,他们发现,应力的大小及分布对颗粒表面的断裂行为具有重要影响,特别对于在纳米尺度的材料(Cheng&Verbrugge 2008, 2010).3.1.2 扩散应力破坏的临界尺寸在应力演化分析的基础之上,很多科学家采用透射电镜(TEM)原位观察了纳米Si材料在充电过程中的失效行为.Liu等(2012a)观察了不同晶粒尺寸的纳米 Si颗粒在锂化过程中的粉化失效现象,如图 9所示.可见,最初的Si颗粒完好(图9(a)),当充电到3 s时,外层的SEI(solid electrolyte interphase)膜已开始破坏,但内层的活性材料依然完好 (图9(b));当充电到24 s时,材料已经出现了裂纹(图9(c));当充电到31 s时,材料已经出现了粉化(图9(d)).多次实验后发现,当颗粒直径超过 150 nm,充电后就会发生粉化,因此,实心纳米Si颗粒的临界尺寸为D=150 nm(图9(e)).为了得到 Si纳米线的临界尺寸,Ryu等(2011)原位观察了不同直径的 Si纳米线材料锂化前后的尺寸变化,如图10所示.对于直径大约为 500 nm的 Si纳米线,锂化后完全消失了,说明锂化后材料完全粉化了,如图10(a)所示.Ryu等(2011)在150~550 nm尺度范围内,选取了大约20种不同直径的材料进行锂化后的原位测试,结果发现,锂化后的尺寸都大幅增加,当尺寸超过大约200 nm左右时,锂化后的材料就会粉化,如图 10(b)所示.可以知道,Si纳米线的临界直径大约为200 nm.最近,我们在这方面也做了一些初步研究,建立了 Si负极材料充放电过程中破坏的理论模型,如图11所示,得到了Si纳米材料失效的理论临界尺寸,对于Si纳米薄膜、纳米线、纳米颗粒的临界尺寸分别是大约33,70,90 nm(Ma et al.2013).在 Si负极材料脱嵌锂离子的过程中,涉及到了非常复杂的力学--化学--电学耦合作用,无论是理论建模还是实验观测,精确刻画失效机理都存在很大困难,从而造成了不同实验方法得出的应力破坏临界点值相差较大,其主要原因有以下几点:(1)充电过程中,负极材料的表面会形成一层很薄的 SEI膜,对于不同形状的负极材料,SEI膜的厚度是不同的,这可能造成负极材料所承受的应力大小不同,其破坏临界点也会存在差异;(2)充电速率也是影响应力破坏临界点值的一个重要因素,充电速率越大,负极材料变形的速度就越快,应力得不到及时释放,造成局部应力过大,材料易发生粉碎,破坏临界值就相对较小,反之,充电速率小,破坏临界值就相对较大;(3)各种形状的负极材料都存在一定的缺陷,如空洞、位错、微裂纹等,材料制备工艺不同,缺陷存在的程度也不一样,这也会造成应力临界值的差异.3.2 核--壳结构的应力场分析根据3.1.1小节应力演化分析可以知道,空心结构的纳米材料能够承受更大的变形,极大缓解了应力的增加.因此,无论是正极材料还是负极材料,很多科学家都将其设计成空心结构,这可以很大程度上提高电极材料的电化学性能(Chen et al.2005,Liet al.2008,Zeng et al. 2007,Liu&Xue 2008,Liu et al.2010,2013).基于奥氏熟化机制,利用异质金属氧化物之间的协同效应,通过控制反应体系中纳米颗粒的最初聚集状态,我们也成功制备了V2O5–SnO2双层壳纳米胶囊锂离子电池双电极材料,该材料可以同时作为正极材料和负极材料,显示了很好的倍率性和循环性能(Liu et al.2009).蛋黄结构的碳包覆 Si负极材料也成为当今的设计潮流,包括碳包覆纳米颗粒(Liu et al.2012b,Li et al.2012)及纳米管(Hertzberg et al.2010)等,都展现了优异的电化学性能.但是,核--壳结构材料在锂化和脱锂过程中会诱导很大的应力,严重影响电池安全和循环性能,因此,锁志刚教授课题组 (Zhao et al. 2012a)对外壳(Coating)包覆Si(C@Si)中空核--壳结构负极材料锂化过程中的应力场进行了研究,主要集中在纳米颗粒和纳米管两个方面,如图12所示.锂化前,外层是厚度为C−B的外壳,内层是厚度为B−A的Si负极材料;锂化后,内层Si负极材料为厚度变为B−a.锂离子在Si中的扩散系数大约为10−16m2/s(Ding et al.2009),即扩散100 nm厚的薄膜只需大约100 s,远远小于一个电化学循环的时间.因此,假设锂离子在 Si中的传输是非常快速的均匀扩散(Zhao et al.2012a).通过应力场分析及表面和界面的断裂能,他们成功建立了碳包覆材料在充放电过程中的失效机制图.3.3 充放电过程中的力--化耦合理论模型Si负极材料虽然拥有很高的理论容量,但是却在商业化应用上存在致命缺陷,即充放电过程中会发生的破坏导致非常大的塑性变形.很多科学家已经基于锂离子扩散过程中的变形问题进行了理论建模,主要基于以下3个方面.3.3.1 基于弹性理论的力--化耦合理论模型Golmon等(2010)假设轴对称球形颗粒Si材料是各向同性的,在嵌锂过程中的变形为弹性,同时忽略表面应力的作用(Diao et al.2004). Si材料表面和电解质之间的反应动力学可以通过巴特勒--福尔摩尔(Butler–Volm er)模型描述,锂离子在活性材料中的输运可以通过扩散方程表示(Zhang et al.2007)式中,c和J分别是锂离子浓度和通量.由于弹性变形相比于锂离子扩散时间非常短,Golmon等(2010)假设该变形为准静态弹性变形,从而可以推导出扩散方程的边界条件为:在颗粒中心处,u=0, J=0;在颗粒表面,材料处于无应力状态,σr= 0.上海大学张俊乾教授课题组 (Lu et al. 2013)基于弹性变形,建立了锂离子电池层状电极材料充放电过程的力--化耦合理论模型,如图13(a)所示.在他们的研究中,基底被认为是半无限大材料,活性材料与基底之间的结合性能通过粘聚力模型来描述,通过量纲分析,可以找到锂离子嵌入和脱出过程中界面分层的相关无量纲量,如板厚、半径、弹性模量、泊松比、结合强度等.最近,北京大学方岱宁教授课题组(Hao& Fang 2013)基于核--壳结构的活性材料,建立了锂离子扩散应力的理论模型,如图 13(b)所示.他们综合考虑了表面应力、界面应力及壳本身对锂离子扩散应力的影响,结果表明,碳外壳极大地缓解了活性材料的体积变形,扩散应力与碳外壳的厚度和杨氏模量相关.3.3.2 基于小变形弹塑性理论的力--化耦合理论模型由于电极材料锂化过程会发生塑性变形,因此考虑塑性变形的力--化耦合理论模型急需建立.Brassart和Suo(2013)将电极材料嵌(脱)锂过程中的变形(εij)分为两个部分,即弹性应变和非弹性应变弹性变形可以由虎克定律描述,这种变形并没有破坏材料的原子间的化合键.而非弹性变形包含两个部分,即材料流动发生的塑性应变和化学反应过程中嵌入锂离子的体积应变(如图14(a)所示).基于热力学定律,亥姆霍兹自由能W在反应过程中不会增加,因此式中,µ0和µ是反应前后的化学势,如图14(b)和图14(c)所示.从而可以得到ζ可称为渗透压力,主导化学反应的进行.当ζ=0时,电极材料与电解液之间达到平衡状态,化学反应停止进行.体模量K与平均应力和弹性体应变相关,力化耦合模量M与平均应力和离子浓度相关.从上式可以看出,化学反应的驱动力主要来自平均应力、化学势和离子浓度.3.3.3 基于大变形弹塑性理论的力--化耦合理论模型3.3.3.1 SUO模型电极材料的嵌锂和脱锂过程如图 15所示(Zhao et al. 2011a). 从初始的参考状态(图15(a)),电极材料吸收数量为C的锂离子,其单元的边长分别伸长为λ1,λ2,λ3,则其体积变形率为J=λ1λ2λ3(图15(b)).锁志刚教授课题组根据热力学定律,外力所做的总功不少于体系自由能W的变化材料的变形可以分为两个部分:弹性变形λe和非弹性变形λi.当施加于材料的载荷移除以后,材料的弹性变形λe即可恢复,这时,只有非弹性变形λi,如图15(c)所示.因此,单元各边长的伸长量可以写为(Zhao et al.2011a)上式也可以写为求和的形式类似于金属材料的流动塑性变形,对于离子浓度一定的材料,非弹性变形不引起体积变形.Brassart和Suo引入一个力--化耦合驱动力(Brassart and Suo 2012)离子在电解质中的化学势为µ,在电极材料中的化学势为∂W/∂C−Ωσm(Zhao et al. 2011a,Bower et al. 2011). 随着离子扩散的进行,电解质和电极材料中的化学势趋于相等, µ=∂W/∂C−Ωσm.当ζ为正值时,驱动力促进离子扩散;当ζ为负值时,驱动力促进离子脱出.定义非弹性偏应变为可以得到从上式可以看出,非弹性偏应变代表了电极材料的流动,离子的浓度代表化学反应过程.而且,电极材料流动的驱动力是偏应力σ1−σm, σ2−σm和σ3−σm;化学反应的驱动力是ζ.方程(17)用3个非弹性偏应变和离子浓度作为变量,且因此上述不等式只有3个变量.Brassart和Suo引入了一个力--化耦合驱动力的标度量(Brassart and Suo 2012)式中,q是一个正的常数.当q=0时,上式可以简化为von M ises等效剪应力.方程。

硅负极容量衰退机制 -回复

硅负极容量衰退机制-回复硅负极容量衰退机制是指在锂离子电池中,硅负极材料使用过程中,其容量逐渐减少的原因和过程。

本文将逐步回答有关硅负极容量衰退机制的问题。

第一步:介绍硅负极材料首先,我们需要了解硅负极材料。

硅是一种具有高容量储能性能的材料,其理论比容量是锂离子电池中常用的石墨负极的10倍。

由于硅能够实现更高的储能密度,因此被广泛应用于高性能锂离子电池中。

第二步:揭示硅负极容量衰退的主要原因硅负极材料在使用过程中会经历体积膨胀和收缩的循环。

这种循环使得硅颗粒的结构发生改变,导致容量逐渐下降。

主要的原因包括以下几点:1. 体积膨胀:硅具有较高的储能密度,每个硅颗粒在充放电过程中会经历较大的体积膨胀和收缩。

这种体积变化会导致硅颗粒与电解液的接触面积减小,限制了离子传输速率,从而影响容量。

2. 机械破坏:硅颗粒的体积变化可能会引起微裂纹的出现,并最终导致硅负极材料的机械破坏。

这种机械破坏进一步降低了容量,并可能导致颗粒与电解液之间的隔离。

3. SEI膜失效:硅负极材料在循环过程中会形成固体电解质界面(Solid Electrolyte Interface, SEI)膜。

然而,由于硅表面化学反应的复杂性,SEI膜容易失效。

当SEI膜失效时,电解液中的氢氟酸等有害物质会破坏硅表面,导致电解质和硅之间的接触失效,降低了容量。

第三步:详细讨论硅负极容量衰退的过程硅负极容量衰退过程是一个复杂的物理化学过程,涉及多个方面。

这些方面包括:1. 钝化:在锂离子电池最初的充电过程中,硅表面会形成一层稳定的氧化膜。

这种氧化膜的形成导致表面积减小,并降低了容量。

2. 锂捕获:硅负极材料能够与锂形成合金。

因此,在充电过程中,锂离子会被硅捕获并嵌入硅颗粒中,而不是在电池中储存和释放。

这种现象进一步降低了可利用的活性材料的比例,并降低了容量。

3. 体积膨胀和收缩:硅负极材料在充放电过程中会经历较大的体积变化。

这种变化导致硅表面发生剥落和裂纹,导致结构破坏和内部活性材料的暴露,进一步降低容量。

“硅”与“石墨”的爱恨情仇!

“硅”与“石墨”的爱恨情仇!石墨材料是锂离子电池界的元老,具有众多优良的素质,但是随着近年来一批高性能的负极材料异军突起,威胁到了石墨材料的地位,演绎了一场相爱相杀的大戏。

硅负极材料作为新材料中的杰出代表,与石墨真的是爱恨情仇理不清。

硅负极材料理论比容量达到4200mAh/g以上,远高于石墨类负极(372mAh/g),是下一代锂离子电池负极材料的有力竞争者。

但是硅负极存在天然的缺陷,锂嵌入到Si的晶胞内,会导致Si材料发生严重的膨胀,体积膨胀达到300%,造成正极材料膨胀、粉化,造成容量迅速下降,为了克服硅负极的这些缺点,科学家将两种材料结合在一起,利用石墨克服硅负极的缺点。

虽然硅最初是要取代石墨负极,但是最后两种材料却走到了一起,你中有我,我中有你。

硅碳复合根据硅的分布方式主要分为包覆型、嵌入型和分子接触型,而根据形态则分为颗粒型和薄膜型,根据硅碳种类的多少分为硅碳二元复合与硅碳多元复合。

硅碳复合材料的制备方法有多种,例如高能球磨法(既机械活化法,其主要原理是利用机械能诱发化学反应或者诱导材料组织、结构和性能的变化)、化学气相沉淀法(既CVD法)、溅射沉积法(这是制备膜材料的主要方法,利用气体放电产生的离子,在电场的作用下,高速轰击靶材,使得靶材中原子逸出,沉积到基体上形成薄膜),蒸镀法(将材料加热蒸发,使得材料气化/升华,并沉积在基体上形成薄膜),高温裂解法等。

目前应用的主要方法为高温裂解法,这种方法,相较于其他方法,工艺相对简单,具有很好的应用前景。

常用的方法为将纳米硅颗粒分散在有机溶剂中,并加入相应的有机物,干燥后在高温下发生反应裂解反应,生成Si碳复合材料。

例如Pengfei.G等将纳米Si,六氯环三膦腈(HCCP)和4,4’-二羟基二苯砜(BSP)加入到四氢呋喃和乙醇的混合溶液之中,然后加入三乙胺(TEA)分散清洗干燥后,高温裂解得到Si-C复合材料,其比容量超过1200mAh/g以上,循环40次容量保持率达到95.6%。

硅负极与碳负极的机理

硅负极和碳负极是电池的两种常见负极材料,它们的机理如下:

硅负极:

硅负极是一种高容量负极材料,具有较高的理论比容量。

在锂离子电池中,硅负极材料可以嵌入和脱嵌锂离子,从而实现电池的充放电过程。

硅负极的机理主要包括以下几个方面:

锂离子嵌入:在充电过程中,锂离子从电解液中嵌入硅负极材料的晶格中,形成锂硅合金。

这个过程会导致硅负极材料的体积膨胀。

体积膨胀:锂离子嵌入硅负极材料会引起材料的体积膨胀,这会导致硅负极材料的颗粒破裂和电极结构的破坏。

SEI膜形成:硅负极材料与电解液中的一些成分反应,形成固态电解质界面(SEI)膜。

这个膜可以保护硅负极材料,防止进一步的电解质分解和电极结构破坏。

碳负极:

碳负极是一种稳定和可靠的负极材料,具有较低的体积变化和较长的循环寿命。

碳负极的机理主要包括以下几个方面:

锂离子吸附:在充电过程中,锂离子会通过吸附的方式嵌入到碳负极材料的孔隙结构中,形成锂离子的碳化物。

体积变化:相对于硅负极,碳负极材料的体积变化较小,因此不会引起电极结构的破坏。

电导性:碳负极具有良好的电导性,可以有效地传导电子和离子,提高电池的性能。

总的来说,硅负极和碳负极在锂离子电池中的机理有所不同。

硅负极具有高容量和较大的体积变化,而碳负极具有较低的体积变化和较长的循环寿命。

选择合适的负极材料可以提高电池的性能和循环寿命。

硅基锂离子电池负极材料

硅基锂离子电池负极材料硅是目前已知比容量(4200mAh/g)最高的锂离子电池负极材料,但由于其巨大的体积效应(>300%),硅电极材料在充放电过程中会粉化而从集流体上剥落,使得活性物质与活性物质、活性物质与集流体之间失去电接触,同时不断形成新的固相电解质层SEI,最终导致电化学性能的恶化。

近年来,研究者们做了大量的研究和探索,尝试解决这些问题并取得了一定的成效,下面就由小编带着大家看看这一领域的研究进展,并提出进一步的研究方向和应用前景。

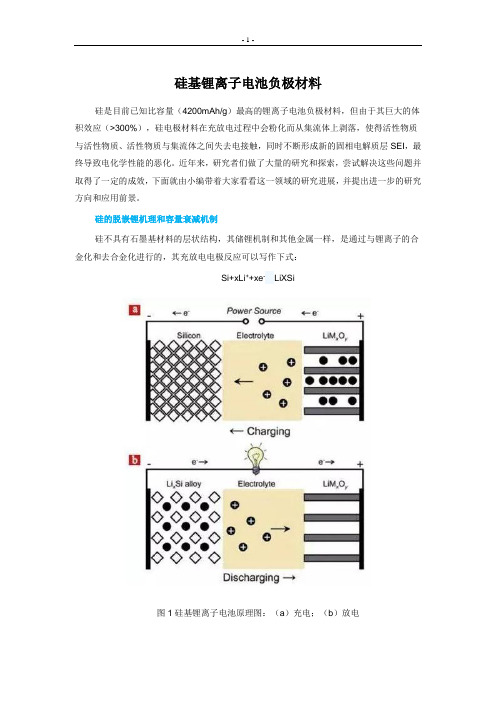

硅的脱嵌锂机理和容量衰减机制硅不具有石墨基材料的层状结构,其储锂机制和其他金属一样,是通过与锂离子的合金化和去合金化进行的,其充放电电极反应可以写作下式:Si+xLi++xe-LiXSi图1硅基锂离子电池原理图:(a)充电;(b)放电在与锂离子发生合金与去合金化过程中,硅的结构会经历一系列的变化,而硅锂合金的结构转变和稳定性直接关系到电子的输送。

根据硅的脱嵌锂机理,我们可以把硅的容量衰减机制归纳如下:(1)在首次放电过程中,随着电压的下降,首先形成嵌锂硅与未嵌锂晶态硅两相共存的核壳结构。

随着嵌锂深度的增加,锂离子与内部晶体硅反应生成硅锂合金,最终以Li15Si4的合金形式存在。

这一过程中相比于原始状态硅体积变大约3倍,巨大的体积效应导致硅电极的结构破坏,活性物质与集流体'活性物质与活性物质之间失去电接触,锂离子的脱嵌过程不能顺利进行,造成巨大的不可逆容量。

(2)巨大的体积效应还会影响到SEI的形成,随着脱嵌锂过程的进行,硅表面的SEI会随着体积膨胀而破裂再形成,使得SEI越来越厚。

由于SEI的形成会消耗锂离子,因而造成了较大的不可逆容量。

同时SEI较差的导电性还会使得电极的阻抗随着充放电过程不断增大,阻碍集流体与活性物质的电接触,增加了锂离子的扩散距离,阻碍锂离子的顺利脱嵌,造成容量的快速衰减。

同时较厚的SEI还会造成较大的机械应力,对电极结构造成进一步破坏。

含Si锂离子电池衰降机理分析和应对措施

含Si锂离子电池衰降机理分析和应对措施锂离子电池比能量的不断提高,对正负极材料提出了更高的要求,传统的钴酸锂材料逐渐被容量更高的三元材料所取代,负极方面Si材料也是势不可挡。

三元正极材料匹配Si/C混合负极是目前高比能电池开发的主流趋势,但是Si负极材料在为锂离子电池提高比能量的同时,也给锂离子电池带来了不小的困扰。

相比于石墨类材料,Si负极材料的最大的弱点是在充放电过程中的体积膨胀,这不仅会使的材料颗粒的表面出现裂纹,露出新鲜的电极表面,导致电解液分解,巨大的体积膨胀还会破坏电极结构,引起负极粉化、掉料,造成活性物质损失,导致不可逆的容量损失。

从上述分析不难看出Si材料的体积膨胀是导致锂离子电池容量衰降的关键因素,因此小编尝试着从Si材料体积膨胀的角度对含Si锂离子电出的衰降机理做一点简单的分析。

SEI膜的持续生长消耗LiSEI膜在锂离子电池首次充电过程中形成后,并不是一成不变的,以色列特拉维夫大学的E. Peled等【1】在针对锂离子电池负极SEI膜的研究中提出,在锂离子电池充放电过程中,由于负极材料的体积膨胀,会导致SEI膜产生裂纹,引起SEI膜不断生长。

根据SEI膜裂纹产生的速度,还可以将其分为快速和慢速两大类,在SEI膜裂纹快速形成的情况下,SEI膜被迅速破坏,电极新鲜的表面会暴露在电解液之中,导致电解液快速分解,生成新的SEI膜。

而在SEI膜裂纹缓慢生成的情况下,SEI膜会因此变薄,负极的电子扩散到SEI/电解液界面引起电解液分解,导致SEI膜的生长。

由于Si材料在充放电过程中体积膨胀较大, SEI膜破坏和生长将更为严重,而在SEI膜生长的过程中,不仅会导致电解液分解,还会消耗大量的Li,并引起电极的阻抗增加,导致锂离子电池的容量不断下降。

SEI膜的不断生长是导致含Si锂离子电池容量衰降的一个重要因素,因此在提升含Si锂离子电池循环性能的研究中,一项非常重要的研究内容就是如何获取性能更好的SEI膜结构。

硅负极衰减因素

硅负极衰减因素

近年来,随着电池技术的快速发展,各种类型的电池被广泛应用于生活和工业领域。

而在这些电池中,硅负极作为一种潜在的高能量密度材料,备受关注。

然而,硅负极的衰减问题却一直困扰着科学家和工程师们。

本文将探讨硅负极衰减的因素,并试图从人类视角下揭示其中的奥秘。

硅负极衰减的一个重要原因是体积膨胀。

在充放电循环中,硅负极会发生体积膨胀和收缩,这会导致电池内部结构的变形和破坏。

特别是在充电时,硅负极会吸收大量锂离子并发生膨胀,而在放电时则会释放锂离子并发生收缩。

这种体积膨胀和收缩的不稳定性会导致硅负极的结构破裂,从而降低电池的循环寿命。

硅负极衰减的另一个重要原因是容量衰减。

由于硅负极具有较高的理论容量,可以存储更多的锂离子,因此被广泛应用于高能量密度电池中。

然而,实际应用中发现,硅负极的容量会随着循环次数的增加而逐渐衰减。

这是因为充放电过程中,硅负极会形成一种固体电解质界面层(SEI层),这种层状结构会阻碍锂离子的传输,导致电池容量下降。

硅负极衰减的另一个关键因素是结构失稳。

由于硅负极在充放电过程中会发生体积膨胀和收缩,其结构容易受到破坏。

尤其是在大电流充放电条件下,硅负极的结构更容易失稳,从而导致电池性能下

降。

因此,科学家们正在努力寻找一种稳定的硅负极结构,以提高电池的循环寿命和稳定性。

硅负极衰减的因素主要包括体积膨胀、容量衰减和结构失稳。

研究人员需要继续深入探索这些因素的机理,并提出相应的解决方案。

只有通过不断地优化硅负极材料和电池设计,我们才能够克服这些问题,实现高性能的硅负极电池的商业化应用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

硅负极材料衰退机理简介(1)

目前, 锂离子电池负极材料以石墨化碳材料为主, 它导电性能好, 具有良好的层状结构,适合于锂离子的嵌入和脱出, 为良好的电压平台, 充放电效率在90% 以上.但石墨化碳负极材料最大的不足就是电池容量不高(372 mAh/g) , 无法满足人们对锂离子电池比容量逐步增长的需求。

因此, 寻找具有更高理论比容量的锂离子电池负极材料势在必行.硅 (Si) 在替代石墨用作锂离子电池负极材料是非常有潜力的, 而且地球储量丰富(占地球表层的 25.8%).在已知的锂离子电池负极材料中, 硅具有最高的理论比容量(4200 mAh/g) , 要比石墨负极材料的理论比容量大 10倍. 因此, 将硅作为锂离子电池负极材料是一个重要研究方向, 并将其制备成纳米颗粒、纳米线、纳米薄膜、纳米管、氧化物及合金材料, 大大改善了锂离子电池的循环性能.但是, Si 作为负极材料在使用过程中由于锂离子的嵌入和脱出, 会产生非常大的体积变形, 约 300%∼ 400%,这直接造成了锂离子电池电化学性能的衰退, 严重制约了高容量硅负极材料在锂离子电池中的应用. 因此,高性能锂离子电池面临的挑战并不是一个单纯的化学问题(容量、效率等), 还是一个重要的力学问题(粉化、剥落等)。

硅基材料在脱嵌锂过程中存在体积膨胀和收缩是固有事实, 无法抑制其体积变化, 只能通过硅基材料的纳米化、薄膜化、硅碳复合化及合金化来改善硅颗粒的粉化及破裂程度. 然而,首次循环过程中的应力破坏将造成不可逆容量损失。

电极材料首次充放电后就会发生力学破坏失效, 这直接造成了电化学性能的退化. 因此, 对其充放电过程中的力学性能研究是非常必要的. Sethuraman 等对 Si 负极材料的电化学循环性能进行了研究, 采用的电流密度为 25 µA/cm2(C/4倍率), 为了保证锂离子在负极材料中均匀扩散,控制充放电电压为10 mV . 基于MOSS 技术及 Stony 公式 , 可以得到 Si 薄膜材料充放电过程中平均应力随容量的变化关系, 如图-3所示. 在充电的开始阶段, 平均应力随容量的增加, 其平均压应力也随之增加,当容量达到 325 mAh/g 时, 其压应力达到大约1.7 GPa. 随着充电过程的继续进行, 材料由于体积的继续变形, 发生塑性流动, 当容量达到1 875 mAh/g 时, 其压应力降低到大约 1 GPa.当电池放电时, Si 材料开始脱锂过程, 其初始阶段发生弹性变形, 其应力状态从压应力快速转变为拉应力. 当拉应力达到 1 GPa 左右时, 材料发生塑性流动, 最终拉

应力可达大约 1.75 GPa.

图-3 硅薄膜材料平均应力随容量的变化关系

为了从微观世界了解 Si 负极材料充放电过程中力学性能的变化, 科学家应用第一性原理计算的方法对电极材料的结构与性能进行预测和优化. 在锂离子电池的研究中,第一性原理计算在平均嵌锂电压、嵌入 --脱嵌机理、预测电极材料的电子结构和性质以及晶格畸变等方面都取得了成功 . 例如, Shenoy 等(2010)无定形和晶体 Li–Si 合金材料的弹性模量, 得到了弹性模量随锂化程度的变化规律. Zhao 等通过第一性原理计算发现, 碳纳米管拥有非常高的嵌锂容量, 这主要归功于纳米管中碳的密度比较低.第一性原理计算在 Si 负极材料力学性能的演变等方面也取得了一些重要的结果 . Zhao 等基于第一性原理计算, 研究了 Si 负极材料充放电过程中的微观结构变化, 并探究了锂离子扩散诱导塑性变形的物理机制. 对于单轴拉伸的数值模拟计算, 其应力--应变响应如图-4 所示.

图-4 应力-应变关系

从图中可以清楚地看出, 随着锂化的进行, Si 材料的强度逐渐降低, 而且材料的性质由脆性转变为韧性. 对于纯Si 材料, 其加载曲线和卸载曲线完全重合, 证明其为弹性材料; 当锂离子浓度 f = 0.125 时, 材料发生了永久性变形ε = 1.21%; 随着锂离子浓度进一步增加, 其塑性变形的程度也随着增加.图 -5 展示了杨氏模量随锂离子浓度的变化关系.

图 5

显然, 随着锂离子浓度的增加, 杨氏模量从大约 100 GPa 逐渐降低到了大约40 GPa.

近几年, 有限元数值模拟被用来研究锂离子电池充放电过程中的扩散及电化学退化机理. Si 负极材料由于在充放电过程中的变形非常大, 科学家也通过有限元数值模拟计算预测和分析 Si 负极材料的失效机理 . Haftbaradaran 和Gao (2012) 基于断裂力学的理论分析和 ABAQUS 数值模拟计算, 设计了 Si 岛负极材料. 他们发现, 当 Si 岛的尺寸小于临界尺寸时, 10 个循环后材料都不会发生变形; 而大于该临界尺寸时, 10 个循环后材料发生了明显的塑性变形。

本章总结

近年来, 随着锂离子电池的迅猛发展, 其电极材料的理论比容量受到了越来越多的关注.Si 负极材料由于拥有最高的理论比容量, 引起了学术界的极大兴趣. 但是, 在充放电过程中,Si 负极材料会发生非常大的体积变形, 容易造成材料的破坏, 进而引起电化学性能的退化. 虽然通过纳米化、薄膜化、复合化等制备技术, 大大改善了其电化学循环性能, 但是距离产业化尚有比较大的距离. 要解决这一问题, 就要从观变形机理、理论模型、材料设计等基础研究入手, 我们认为今后 Si 负极材料的研究方向重点基于以下几个方面:

(1) 利用透射电镜原位技术、原子力显微技术等测试手段, 观察 Si 负极材料充

放电过程中微观结构变化, 进一步澄清其失效机理.

(2) 基于热力学的基本理论和方法, 建立并完善电极材料充放电过程中的力 --化耦合理论模型, 找到电极材料在电化学循环中的失效判据.

(3) 基于第二条的理论指导, 合理设计活性材料, 改进制备技术, 旨在提高电极材料的电化学性能, 包括中空结构、核 --壳结构、纳米管(线)、蜂窝结构等.

(4) 利用第一性原理计算和有限元数值模拟, 对设计材料的充放电过程中的失效行为进行预测, 对制备工艺进行优化.

(5) 通过理论分析、数值模拟计算、实验研究, 确定锂离子电池的最优设计方案。