首件检验表

首件检验表

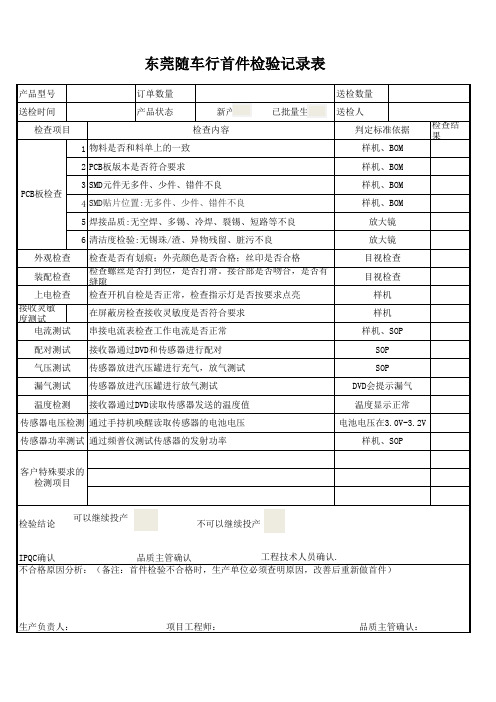

接收灵敏度测试 在屏蔽房检查接收灵敏度是否符合要求 电流测试 配对测试 气压测试 漏气测试 温度检测 串接电流表检查工作电流是否正常 接收器通过DVD和传感器进行配对 传感器放进汽压罐进行充气,放气测试 传感器放进汽压罐进行放气测试 接收器通过DVD读取传感器发送的温度值

传感器电压检测 通过手持机唤醒读取传感器的电池电压 传感器功率测试 通过频普仪测试传感器的发射功率 客户特殊要求的 检测项目

东莞随车行首件检验记录表

产品型号 送检时间 检查项目 1 物料是否和料单上的一致 2 PCB板版本是否符合要求 PCB板检查 3 SMD元件无多件、少件、错件不良 4 SMD贴片位置:无多件、少件、错件不良 5 焊接品质:无空焊、多锡、冷焊、裂锡、短路等不良 6 清洁度检验:无锡珠/渣、异物残留、脏污不良 外观检查 装配检查 上电检查 检查是否有划痕;外壳颜色是否合格;丝印是否合格 检查螺丝是否打到位,是否打滑。接合部是否吻合,是否有缝隙 检查开机自检是否正常,检查指示灯是否按要求点亮 订单数量 产品状态 新产品 检查内容 已批量生产 送检数量 送检人 判定标准依据 样机、BOM 样机、BOM 样机、BOM 样机、BOM 放大镜 放大镜 目视检查 目视检查 样机 样机 样机、SOP SOP SOP DVD会提示漏气 温度显示正常 电池电压在3.0V-3.2V 样机、续投产

工程技术人员确认. IPQC确认 品质主管确认 不合格原因分析:(备注:首件检验不合格时,生产单位必须查明原因,改善后重新做首件)

生产负责人:

项目工程师:

品质主管确认:

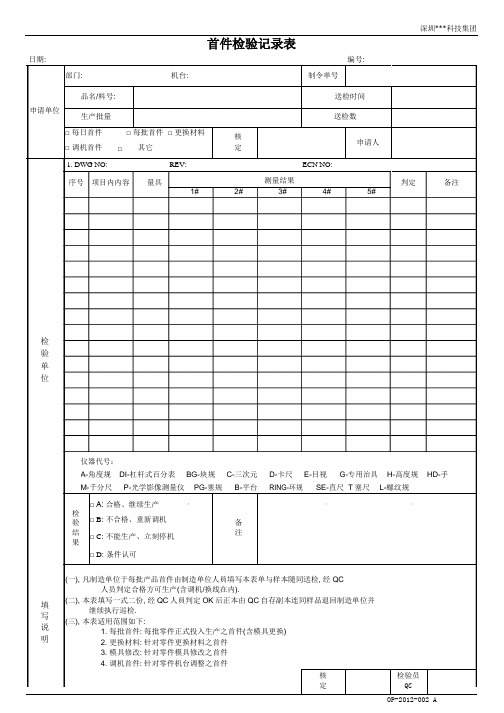

首件检验记录表(标准样版)

深圳***科技集团

首件检验记录表

日期: 编号:

部门: 机台: 制令单号

品名/料号: 送检时间

申请单位

生产批量送检数

□ 每日首件□ 每批首件□ 更换材料

核

申请人

□ 调机首件□其它定

1. DWG NO: REV: ECN NO:

序号项目内内容量具测量结果判定备注

1# 2# 3# 4# 5#

检

验

单

位

仪器代号:

A-角度规DI-杠杆式百分表BG-块规C-三次元D-卡尺E-目视G-专用治具H-高度规HD-手

M-千分尺P-光学影像测量仪PG-塞规B-平台RING-环规SE-直尺 T塞尺L-螺纹规

□ A: 合格、继续生产

检

□ B:不合格、重新调机

验备

结

□ C:不能生产、立刻停机注

果

□ D:条件认可

(一), 凡制造单位于每批产品首件由制造单位人員填写本表单与样本隨同送检, 经QC

人员判定合格方可生产(含调机/换线在内).

填(二), 本表填写一式二份, 经QC人員判定OK后正本由QC自存副本连同样品退回制造单位并

继续执行巡检.

写

(三), 本表适用范围如下:

说

1. 每批首件: 每批零件正式投入生产之首件(含模具更换)

明 2. 更换材料: 针对零件更换材料之首件

3. 模具修改: 针对零件模具修改之首件

4. 调机首件: 针对零件机台调整之首件

核检验员

定QC

OP-2012-002 A。

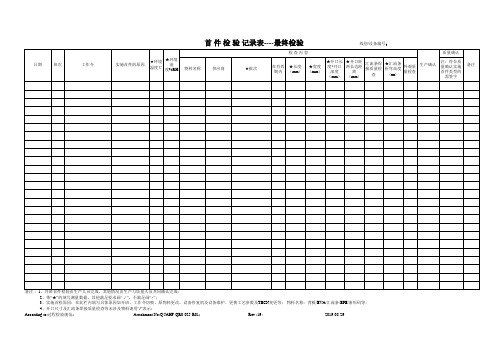

首末件检验记录表

First/last inspection report

使用部门/Dept:塑胶制品部/MD 料号/P/N 品名/part name 序号 /numbe r 项目 /Item 检验标准 /standard 模穴数/cavity 材料名称 /material 仪器 /equi pment 量 MIN MAX 测 数

C:二次元/2D measuring projector D:千分尺/micrometer E:针规/pin gauge MV:目视/visual check MA:显微镜/microscope Q:其他/others

批准/checked by

审核/approved by

检验员/made by

备注:1:此表格只适用于每批产品新开机以及模具维修后、成型参数变更后、切换料后的首生产时,批准栏需经理级以上确认签名。其它只需品质负责人审核即可。 Remark: 1. only for first injected sample of each batch, after mold repair, parameter changed, material switched. 2. If the part is NG but can be produced under attached condition, then it must by approved by manager or above level. 流程:品检员检测→直属上级审核→经理批准(产品NG,但附加条件生产时批准)→品质组归档 Flow: inspector→checked by superivsor→approved by manager(part NG but allowed for production under conditions)→QC file

首件检验记录表

线别/设备编号:2、带“★”的填写测量数据,其他满足要求画“√”,不满足画“×”;3、实施首检原因:在此栏内填写具体原因如开班、工作令切换、原物料更改、设备停复机及设备维护、更换工艺参数及TECN变更等;物料名称:背板/EVA/汇流条/EPE/条形码等;4、开口尺寸及汇流条焊接质量检查等未涉及物料请用“/”表示;According to:过程检验规范; Attachment No:Q/JAHF-QR0-025-R01; Rev.:19; 2019-08-29首件检验记录表----最终检验线别/设备编号:2、带“★”的填写测量数据,其他满足要求画“√”,不满足画“×”;3、实施首检原因:在此栏内填写具体原因如开班、工作令切换、原物料更改、设备停复机及设备维护、更换工艺参数及TECN变更等;4、未涉及部分用“/”;According to:过程检验规范; Attachment No:Q/JAHF-QR0-025-R01 ; Rev.:3; 2020-03-31记录表----最终检验线别/设备编号:2020-03-31首件检验记录表----最终检验线别/设备编号:2、带“★”的填写测量数据,其他满足要求画“√”,不满足画“×”;3、实施首检原因:在此栏内填写具体原因如开班、工作令切换、原物料更改、设备停复机及设备维护、更换工艺参数及TECN变更等;According to:过程检验规范; Attachment No:Q/JAHF-QR0-025-R01 ; Rev.:18; 2019-08-29首件检验记录表----最终检验线别/设备编号:备注:1、开班首件检验由生产人员完成,其他情况由生产与质量人员共同确认完成;2、带“★”的填写测量数据,其他满足要求画“√”,不满足画“×”;3、实施首检原因:在此栏内填写具体原因如开班、工作令切换、原物料更改、设备停复机及设备维护、更换工艺参数及TECN变更等;4、未涉及部分用“/”;According to:过程检验规范; Attachment No:Q/JAHF-QR0-025-R01 ; Rev.:20; 2019-08-29Rev.:20; 2019-08-29线别/设备编号:2、带“★”的填写测量数据,其他满足要求画“√”,不满足画“×”3、实施首检原因:在此栏内填写具体原因如开班、工作令切换、原物料更改、设备停复机及设备维护、更换工艺参数及TECN变更等;According to:过程检验规范; Attachment No:Q/JAHF-QR0-025-R01 ; Rev.:23; 2020-03-31记录表----最终检验线别/设备编号:mm)2020-03-31线别/设备编号:2、带“★”的填写测量数据,其他满足要求画“√”,不满足画“×”3、实施首检原因:在此栏内填写具体原因如开班、工作令切换、原物料更改、设备停复机及设备维护、更换工艺参数及TECN变更等;According to:过程检验规范; Attachment No:Q/JAHF-QR0-025-R01 ; Rev.:18; 2019-08-29首件检验记录表----最终检验线别/设备编号:备注:1、开班首件检验由生产人员完成,其他情况由生产与质量人员共同确认完成;2、带“★”的填写测量数据,其他满足要求画“√”,不满足画“×”3、实施首检原因:在此栏内填写具体原因如开班、工作令切换、原物料更改、设备停复机及设备维护、更换工艺参数及TECN变更等;According to:过程检验规范; Attachment No:Q/JAHF-QR0-025-R01 ; Rev.:18; 2019-08-29首件检验记录表----最终检验线别/设备编号:2、带“★”的填写测量数据,其他满足要求画“√”,不满足画“×”;3、实施首检原因:在此栏内填写具体原因如开班、工作令切换、原物料更改、设备停复机及设备维护、更换工艺参数及TECN变更等;4、中间电池片距汇流条距离仅适用半片电池组件(未涉及半片电池组件用“/”)According to:过程检验规范; Attachment No:Q/JAHF-QR0-025-R01 ; Rev.:19; 2019-08-29。

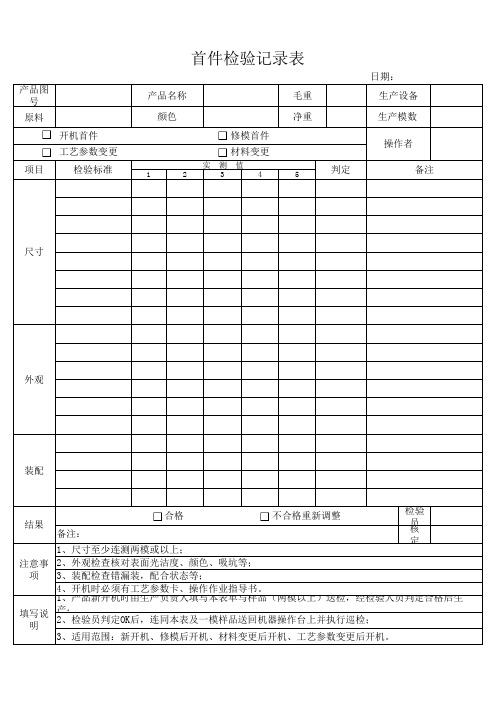

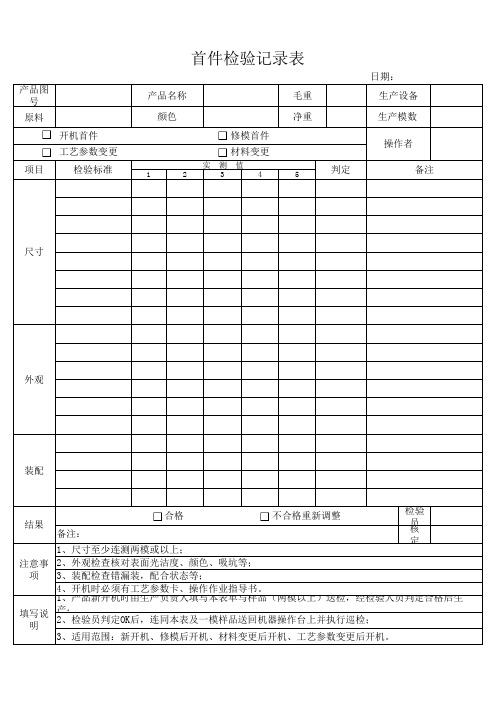

首件检验记录表(模板)

日期: 产品图号 原料 开机首件 工艺参数变更 项目 检验标准

实 1 2 测 3

产品名称 颜色 修模首件 材料变更

值 4

毛重 净重

生产设备 生产模数 操作者

5

判定

备注

尺寸

外观

装配

ቤተ መጻሕፍቲ ባይዱ结果

合格 备注:

不合格重新调整

检验员 核 定

1、尺寸至少连测两模或以上; 2、外观检查核对表面光洁度、颜色、吸坑等; 注意事项 3、装配检查错漏装,配合状态等; 4、开机时必须有工艺参数卡、操作作业指导书。 填写说明 2、检验员判定OK后,连同本表及一模样品送回机器操作台上并执行巡检; 3、适用范围:新开机、修模后开机、材料变更后开机、工艺参数变更后开机。

1、产品新开机时由生产负责人填写本表单与样品(两模以上)送检,经检验人员判定合格后生产;

件检验记录表

日期:

备注

、吸坑等;

作业指导书。

本表单与样品(两模以上)送检,经检验人员判定合格后生产;

模样品送回机器操作台上并执行巡检;

、材料变更后开机、工艺参数变更后开机。

3C首件检验记录表

4、检查结果:合格项目打“√”,不合格项目打“×”,无此检查项目打“0”:本表单保留一年。

FQC:

IPQC:

生产拉 长:

是否同意量产: 口是 口否

检验签名:

1、所有项目均需连续检查最少5件。 注意 事项

2、根据质量统计的不良项目进行持续跟进。

1、产品新开线生产时,由最终工序准备好5个样件置于待检区,并通知检验员,检查判定合格后生产。

2、检验员判定合格后从样品中随机挑选1个样件,进行首件标识。并连同巡检记录表一起置于产线最 填写 终检查工位。 说明

XXXX有限公司

首件检验记录表

订单号

产品名称

拉别

生产日期

口开拉首检 首件 信息

口生产参数变更

口修模首件 口材料变更

口工程图纸 口标准样件 检验依据 口制程检验标准 口产品标准 检验时间

口转产首件

口其他:

口其他

序号

检验项目

判定

备注

1 按键喷油是否不均匀、积漆和色差现象

口OK 口NG

2 外壳是否有披锋或毛刺

口OK 口NG

3 外壳是否有异色

口OK 口NG

检查 记录

4 装电池是否开机 5 是否可以蓝牙连接

口OK 口NG 口OK 口NG

6 指示灯是否亮

口OK 口NG

7 各功能键是否都有功能

口OK 口NG

8

PE袋厚度0.05mm±0.005mm

口OK 口NG

9 标识和使用说明

口OK 口NG

最终判定结果

口合格 口不合格

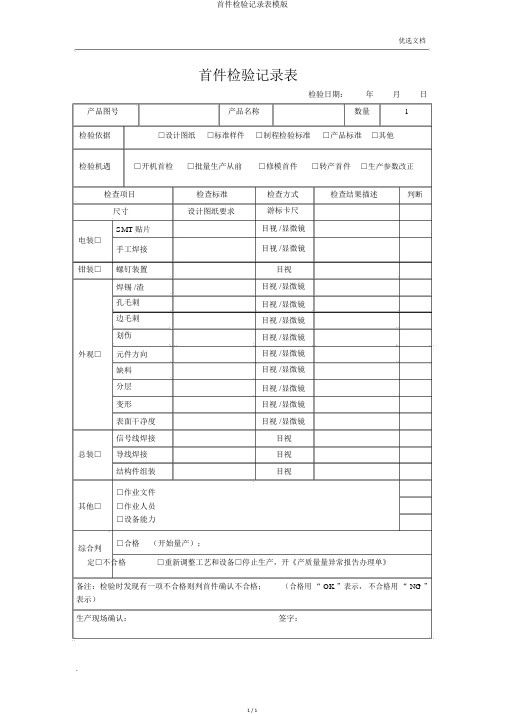

首件检验记录表模版

首件检验记录表模版

1 / 1 优选文档

首件检验记录表

检验日期:年月日产品图号产品名称数量 1

检验依据□设计图纸□标准样件检验机遇□开机首检□批量生产从前

检查项目检查标准

尺寸设计图纸要求

SMT 贴片

电装□

手工焊接

钳装□螺钉装置

焊锡 /渣

孔毛刺

边毛刺

划伤

外观□元件方向

缺料

分层

变形

表面干净度

信号线焊接

总装□导线焊接

结构件组装

□作业文件

其他□□作业人员

□设备能力□制程检验标准□产品标准□其他

□修模首件□转产首件□生产参数改正

检查方式检查结果描述判断游标卡尺

目视 /显微镜

目视 /显微镜

目视

目视 /显微镜

目视 /显微镜

目视 /显微镜

目视 /显微镜

目视 /显微镜

目视 /显微镜

目视 /显微镜

目视 /显微镜

目视 /显微镜

目视

目视

目视

综合判

□合格(开始量产);

定□不合格□重新调整工艺和设备□停止生产,开《产质量量异常报告办理单》

备注:检验时发现有一项不合格则判首件确认不合格;(合格用“ OK ”表示,不合格用“ NG ”表示)

生产现场确认:签字:

.。

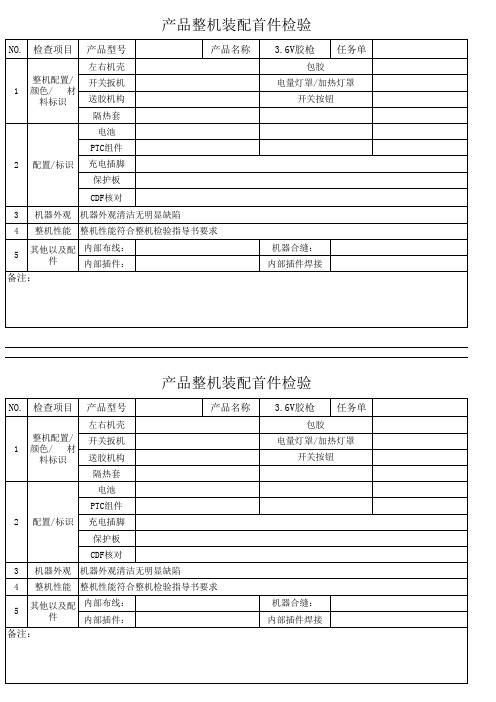

首件检查表

NO. 检查项目 产品型号

产品名称

左右机壳 整机配置/ 开关扳机 1 颜色/ 材

料标识 送胶机构 隔热套

电池

PTC组件

2 配置/标识 充电插脚 保护板

CDF核对

3 机器外观 机器外观清洁无明显缺陷

4 整机性能 整机性能符合整机检验指导书要求

5

其他以及配 内部布线:

件

内部插件:

备注:

3.6V胶枪 任务单 包胶

电量灯罩/加热灯罩 开关按钮

机器合缝: 内部插件焊接

产品整机装配首件检验

NO. 检查项目 产品型号

产品名称

左右机壳 整机配置/ 开关扳机 1 颜色/ 材

料标识 送胶机构 隔热套

电池

PTC组件

2 配置/标识 充电插脚

保护板

CDF核对

3 机器外观 机器外观清洁无明显缺陷

4 整机性能 整机性能符合整机检验指导书要求

5

其他以及配 内部布线:

件

内部插件:

备注罩 开关按钮

机器合缝: 内部插件焊接

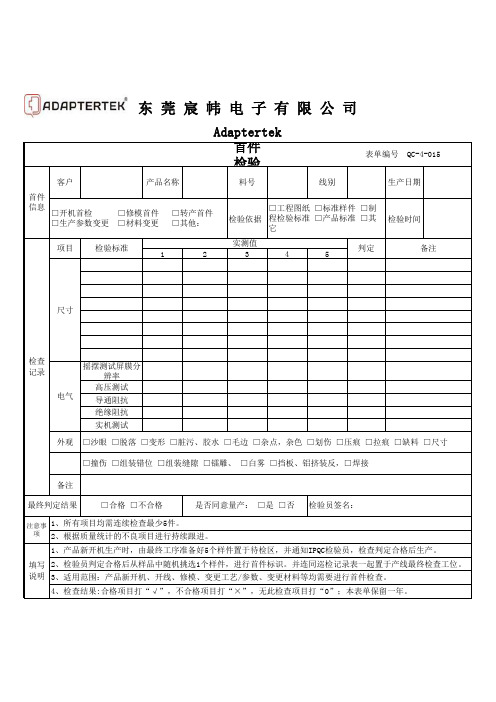

QC-4-015首件检验记录表

首件检验记录表 客户

产品名称料号线别生产日期检验依据检验时间12345摇摆测试屏膜分辨率高压测试导通阻抗

绝缘阻抗

实机测试

外观备注

Adaptertek

检查

记录

备注

表单编号 QC-4-015□开机首检 □修模首件 □转产首件

□生产参数变更 □材料变更 □其他:

□工程图纸 □标准样件 □制程检验标准 □产品标准 □其它实测值

判定最终判定结果

□合格 □不合格是否同意量产: □是 □否注意事

项□撞伤 □组装错位 □组装缝隙 □镭雕、 □白雾 □挡板、铝挤装反,□焊接

电气填写说明2、检验员判定合格后从样品中随机挑选1个样件,进行首件标识。

并连同巡检记录表一起置于产线最终检查工位。

3、适用范围:产品新开机、开线、修模、变更工艺/参数、变更材料等均需要进行首件检查。

4、检查结果:合格项目打“√”,不合格项目打“×”,无此检查项目打“0”;本表单保留一年。

1、所有项目均需连续检查最少5件。

2、根据质量统计的不良项目进行持续跟进。

1、产品新开机生产时,由最终工序准备好5个样件置于待检区,并通知IPQC检验员,检查判定合格后生产。

东 莞 宸 帏 电 子 有 限 公 司

检验员签名:检验标准首件

信息□沙眼 □脱落 □变形 □脏污、胶水 □毛边 □杂点,杂色 □划伤 □压痕 □拉痕 □缺料 □尺寸

项目尺寸。

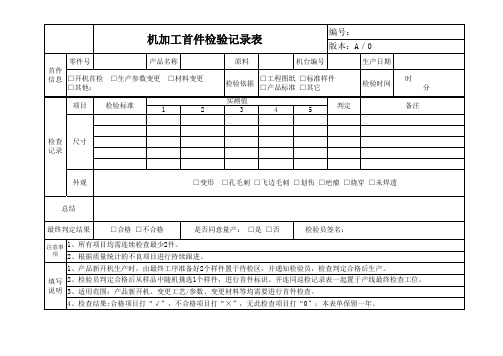

机加工首件检验记录表

机加工首件检验记录表

编号: 版本:A/0

零件号

首件 信息 □开机首检

□其他:

产品名称 □生产参数变更 □材料变更

项目

检验标准

1

2

原料

机台编号

生产日期

检验依据

□工程图纸 □标准样件 □产品标准 □其它

判定

检验时间

时 分

备注

检查 尺寸 记录

外观

□变形 □孔毛刺 □飞边毛刺 □划伤 □疤瘤 □烧穿 □未焊透

总结

最终判定结果

□合格 □不合格

是否同意量产: □是 □否

检验员签名:

注意事 1、所有项目均需连续检查最少2件。 项 2、根据质量统计的不良项目进行持续跟进。

1、产品新开机生产时,由最终工序准备好2个样件置于待检区,并通知检验员,检查判定合格后生产。

填写 2、检验员判定合格后从样品中随机挑选1个样件,进行首件标识。并连同巡检记录表一起置于产线最终检查工位。 说明 3、适用范围:产品新开机、变更工艺/参数、变更材料等均需要进行首件检查。

4、检查结果:合格项目打“√”,不合格项目打“×”,无此检查项目打“0”;本表单保留一年。

新产品首件检验记录表

吉诚机械

首件检验记录表

加工工艺

编号:JC-PJ-JL12001 版本:A/0

生产日期 检验时间 备注 时 分

代码号 产品名称 首件 □开机首检 □修模首件 □转产首件 信息 □生产参数变更 □材料变更 □其他: 项目 检验标准 1 2

班 组 □工程图纸 □标准样件 □制 检验依据 程检验标准 □产品标准 □其 实测值 判定 3 4 5

1、所有项目均需连续检查最少5件。 2、根据质量统计的不良项目进行持续跟进。 1、产品新开机生产时,由最终工序准备好5个样件置于待检区,并通知IPQC检验员,检查判定合格后生产。

填写 2、检验员判定合格后从ቤተ መጻሕፍቲ ባይዱ品中随机挑选1个样件,进行首件标识。并连同巡检记录表一起置于产线最终检查工位。 说明 3、适用范围:产品新开机、开线、修模、变更工艺/参数、变更材料等均需要进行首件检查。 4、检查结果:合格项目打“√”,不合格项目打“×”,无此检查项目打“0”;本表单保留一年。

产品名称加工工艺班组生产日期检验时间时检验依据分12345外观填写说明项目尺寸项目尺寸检验标准检验标准首件检验记录表1产品新开机线时由产线最终检查工位准备好5pcs样品置于待检区并通知ipqc检查检查判定合格后生产

吉诚机械

首件检验记录表

加工工艺 班 组

编号:JC-PJ-JL12001 版本:A/0

生产日期 检验时间 备注 时 分

检查 记录

尺寸

外观 最终判定结果

注意事 项

□少孔 □开裂 □变形 □起皱、叠料 □孔毛刺 □边毛刺 □划伤 □压痕 □拉痕 □缺料 □尺寸 □焊渣 □合格 □不合格 是否同意量产: □是 □否 检验员签名:

1、所有项目均需连续检查最少5件。 2、根据质量统计的不良项目进行持续跟进。 1、产品新开机/线时,由产线最终检查工位准备好5PCS样品置于待检区,并通知IPQC检查,检查判定合格后生产。 填写 2、IPQC判定合格后,从样品中随机挑选1PCS进行首件检查标识,并连同巡检记录表一起置于产线最终检查工位。 说明 3、适用范围:产品新开机、开线、修模、变更工艺/参数、变更材料等均需要进行首件检查。 4、检查结果:合格项目打“√”,不合格项目打“×”,无此检查项目打“0”;本表单保留一年。

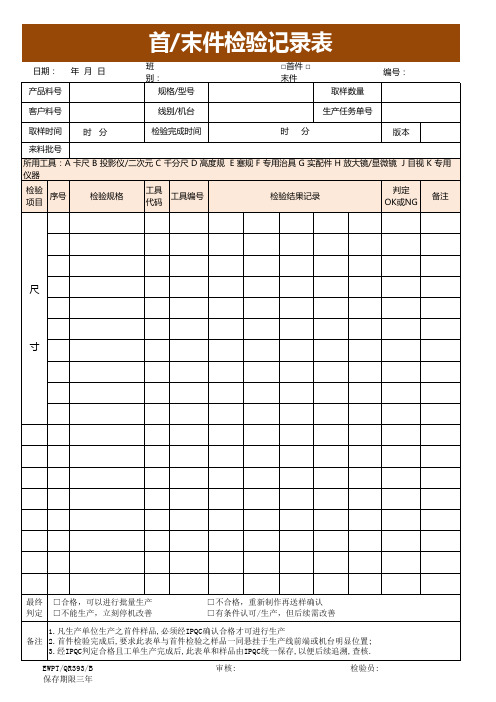

首末件检验记录表

日期: 年 月 日 产品料号

班 别:

规格/型号

□首件 □ 末件

取样数量

编号:

客户料号

线别/机台

生产任务单号

取样时间

时分

检验完成时间

时分

版本

来料批号

所用工具:A 卡尺 B 投影仪/二次元 C 千分尺 D 高度规 E 塞规 F 专用治具 G 实配件 H 放大镜/显微镜 J 目视 K 专用 仪器

3.经IPQC判定合格且工单生产完成后,此表单和样品由IPQC统一保存,以便后续追溯,查核.

EWPT/QR393/B 保存期限三年

审核:

检验员:

检验 项目

序号

检验规格

工具 代码

工具编号

检验结果记录

判定 OK或NG

备注

尺 寸

最终 □合格,可以进行批量生产 判定 □不能生产,立刻停机改善

□不合格,重新制作再送样确认 □有条件认可/生产,但后续需改善

1.凡生产单位生产之首件样品,必须经IPQC确认合格才可进行生产 备注 2.首件检验完成后,要求此表单与首件检验之样品一同悬挂于生产线前端或机台明显位置;

A-I首件检查表

制单号码: 制令P特CB别版要本

求: 材料名称

跳线 跳线 电阻 电阻 电阻 电阻 电阻 电阻 电阻 电阻 电阻 电阻 电阻 电阻 电阻 电阻 电阻 电阻 电阻 电阻 电阻 二极体 二极体 二极体 二极体 二极体 二极体 二极体

A/I首件检查表

对机应BO种M编: 号

BOM 规 格

数量 BOM版本

实际规格

备注

检验项目 1.SOP是否为当前版本 2.作业员有未按SOP作业

首件结果判定

插无错异、常漏插、歪斜、未插 入等

□ OK批量生产

□ NG异常处理状况

检查状 况

备注:若有异常组件或与BOM有差异之组件请在空白栏内标注清楚!

审 核:

生产主管:

IPQC:

首件检验记录表(模板)

1、产品新开机时由生产负责人填写本表单与样品(两模以上)送检,经检验人员判定合格后生产;

件检验记录表

日期:

备注

、吸坑等;

作业指导书。

本表单与样品(两模以上)送检,经检验人员判定合格后生产;

模样品送回机器操作台上并执行巡检;

、材料变更后开机、工艺参数变更后开机。

检验员 核 定

1、尺寸至少连测两模或以上; 2、外观检查核对表面光洁度、颜色、吸坑等; 注意事项 3、装配检查错漏装,配合状态等; 4、开机时必须有工艺参数卡、操作作业指导书。 填写说明 2、检验员判定OK后,连同本表及一模样品送回机器操作台上并执行巡检; 3、适用范围:新开机、修模后开机、材料变更后开机、工艺参数变更后开机。

1产品新开机时由生产负责人填写本表单与样品两模以上送检经检验人员判定合格后生产

首件检验记录表

日期: 产品图号 原料 开机首件 工艺参数变更 项目 检验标准

实 1 2 测 3

产品名称 颜色 修模首件 材料变更

值 4

毛重 净重

生产设备 生产模数 操作者

5

判定

备注

尺寸

外观

装配

结果

合格 备注:

不合格重新调整

首件检验记录表模版.doc

精品文档

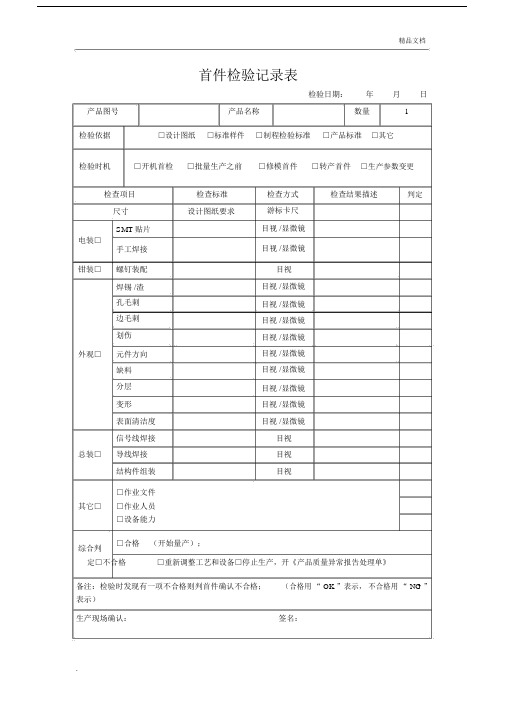

首件检验记录表

检验日期:年月日产品图号产品名称数量 1

检验依据□设计图纸□标准样件检验时机□开机首检□批量生产之前

检查项目检查标准

尺寸设计图纸要求

SMT 贴片

电装□

手工焊接

钳装□螺钉装配

焊锡 /渣

孔毛刺

边毛刺

划伤

外观□元件方向

缺料

分层

变形

表面清洁度

信号线焊接

总装□导线焊接

结构件组装

□作业文件

其它□□作业人员

□设备能力□制程检验标准□产品标准□其它

□修模首件□转产首件□生产参数变更

检查方式检查结果描述判定游标卡尺

目视 /显微镜

目视 /显微镜

目视

目视 /显微镜

目视 /显微镜

目视 /显微镜

目视 /显微镜

目视 /显微镜

目视 /显微镜

目视 /显微镜

目视 /显微镜

目视 /显微镜

目视

目视

目视

综合判

□合格(开始量产);

定□不合格□重新调整工艺和设备□停止生产,开《产品质量异常报告处理单》

备注:检验时发现有一项不合格则判首件确认不合格;(合格用“ OK ”表示,不合格用“ NG ”表示)

生产现场确认:签名:

.。

首件检验记录表

产品形状结构是否与工程图纸完全一致 □ 是 □不是

尺寸序 号

尺寸规格

1

产品一

产品二

产品三

产品四

2

3

3.尺寸检验 工程图纸

4

SPEC inspection

SIP

5

6

7

8

9

10

产品五 判定

测试项目

判定

Testing subject Result

测试项目 Testing subject

判定

测试项目

Result Testing subject

指导书

检验数量

检验结果

最终判定: Final decision:

□

合格,可量产 Passed, can start mass

production

□

轻微异常,可条件生产 Slightly abnormality, able

to produce

□

不合格,不能量产 Failed, can't mass

production

生产单位: 品名规格

XXX制衣有限公司

首件检验记录表

产品料号

制令单号

生产日期: 工单量

文件编号: 客户编号

检验依据 Inspection accordance

工程图号 Drawing number

SIP编号 SIP number

检验项目 Inspecting

subject

检验依据 Inspection accordance

审核:

检验员:

判定 Result

4.功能检验 Function inspection

□

扭力测试 Torque testing