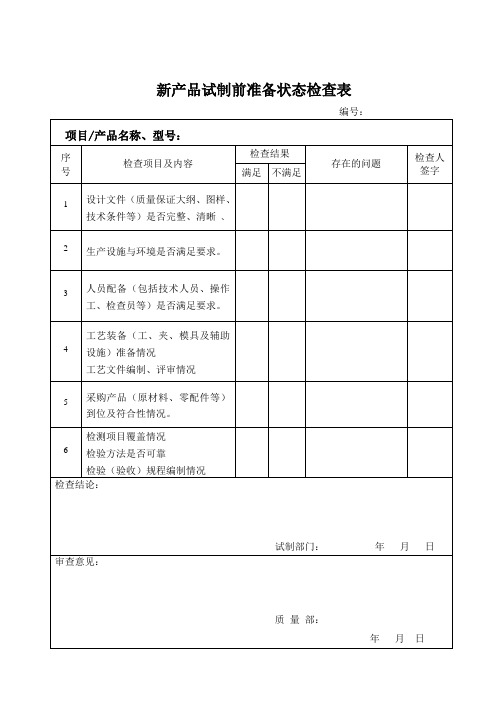

首件检查表

首件鉴定记录表格模板

编号:

项目/产品名称、型号:

序

号

检查项目及内容

检查结果

存在的问题

检查人

签字

满足

不满足

1

设计文件(质量保证大纲、图样、技术条件等)是否完整、清晰、

2

生产设施与环境是否满足要求。

3

人员配备(包括技术人员、操作工、检查员等)是否满足)准备情况

备注

生

产

过

程

监

测

1

生产过程按要求运作

2

特殊过程确认

3

器材进货检验

4

加工设备、检测设备、工装人员资格、工作环境等受控状态

5

生产过程文实不符现象解决情况

6

产品零件加工工艺、原始质量记录的完整性

产品

检验

1

过程产品质量符合性

2

零(组)件成品质量符合性

3

不合格项目重新鉴定的符合性

鉴定结论:

组长:

首件鉴定审查人员:

工艺文件编制、评审情况

5

采购产品(原材料、零配件等)到位及符合性情况。

6

检测项目覆盖情况

检验方法是否可靠

检验(验收)规程编制情况

检查结论:

试制部门:年月日

审查意见:

质量部:

年月日

首件鉴定报告

编号:

产品型号

零(组)件名称

零(组)件号

版次

零(组)件批号

首件鉴定检验报告编号:

鉴定日期:

项目

序号

鉴定内容

鉴定结果

批准

顾客

代表

首件检验表

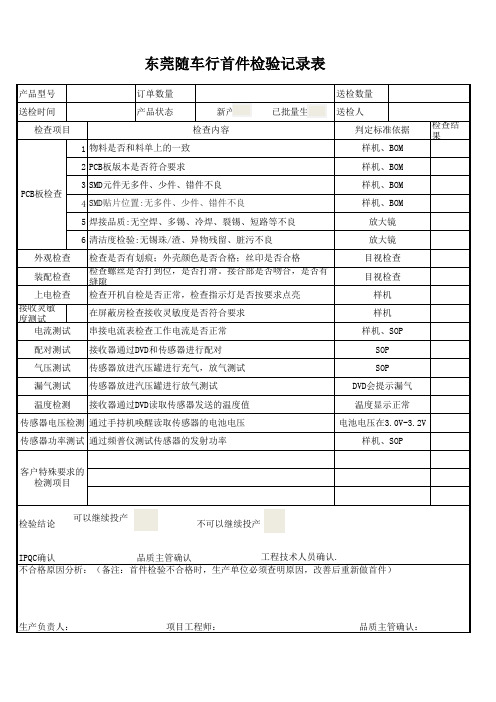

接收灵敏度测试 在屏蔽房检查接收灵敏度是否符合要求 电流测试 配对测试 气压测试 漏气测试 温度检测 串接电流表检查工作电流是否正常 接收器通过DVD和传感器进行配对 传感器放进汽压罐进行充气,放气测试 传感器放进汽压罐进行放气测试 接收器通过DVD读取传感器发送的温度值

传感器电压检测 通过手持机唤醒读取传感器的电池电压 传感器功率测试 通过频普仪测试传感器的发射功率 客户特殊要求的 检测项目

东莞随车行首件检验记录表

产品型号 送检时间 检查项目 1 物料是否和料单上的一致 2 PCB板版本是否符合要求 PCB板检查 3 SMD元件无多件、少件、错件不良 4 SMD贴片位置:无多件、少件、错件不良 5 焊接品质:无空焊、多锡、冷焊、裂锡、短路等不良 6 清洁度检验:无锡珠/渣、异物残留、脏污不良 外观检查 装配检查 上电检查 检查是否有划痕;外壳颜色是否合格;丝印是否合格 检查螺丝是否打到位,是否打滑。接合部是否吻合,是否有缝隙 检查开机自检是否正常,检查指示灯是否按要求点亮 订单数量 产品状态 新产品 检查内容 已批量生产 送检数量 送检人 判定标准依据 样机、BOM 样机、BOM 样机、BOM 样机、BOM 放大镜 放大镜 目视检查 目视检查 样机 样机 样机、SOP SOP SOP DVD会提示漏气 温度显示正常 电池电压在3.0V-3.2V 样机、续投产

工程技术人员确认. IPQC确认 品质主管确认 不合格原因分析:(备注:首件检验不合格时,生产单位必须查明原因,改善后重新做首件)

生产负责人:

项目工程师:

品质主管确认:

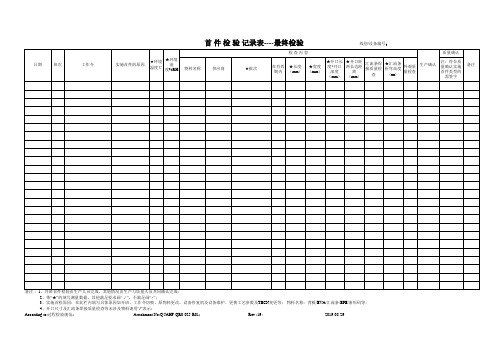

首件检查记录表

功能

检 查 记 录

可靠性 老化 包装

持续改善

客诉跟进 是否同意量产: □是 □否

□合格 最终判定 结果 □不合格

检验员: 生产确认:

工程技术: 品质核准:

1、所有项目均需连续检查最少3PCS。 注意事项 2、首检的可靠性检测项目仅进行短时间能得出结论的试验。(如跌落,振动等) 3、根据品质周报中统计的Top3不良项目进行持续跟进一周。 4、根据同类产品的历史客诉问题持续跟进一个月。 1、产品新开机/线时,由产线最终检查工位准备好3PCS样品置于待检区,并通知IPQC检查,检查判定合格后生 产 2、IPQC判定合格后,从样品中随机挑选1PCS进行首件检查标识,并连同巡检记录表一起置于产线最终检查工位 。 3、适用范围:产品新开线、变更工艺/参数、制程、变更材料等均需要进行首件检查。

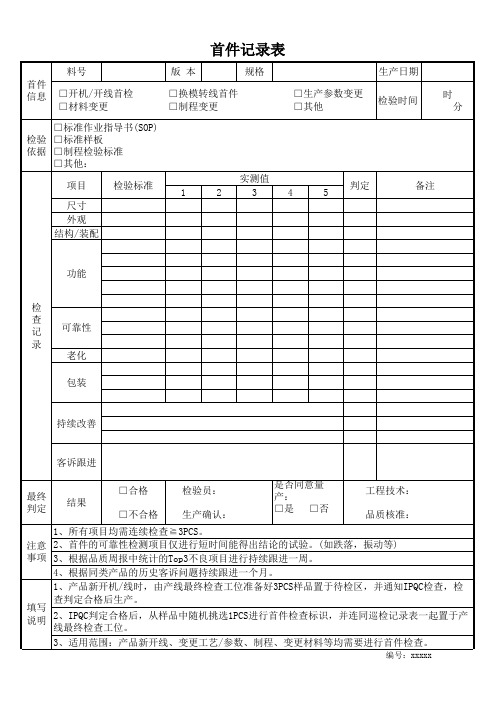

首件记录表

表单号: 成品料号 首件信息 □开机/开线首检 □材料变更 □SOP □标准样板 检验依据 □制程检验标准 □其他: 项目 尺寸 外观 结构/装配 检验标准 实测值 1 2 3 4 5 判定 备注 版 本 □转线首件 □制程变更

规格/颜色

生产日期 □生产参数变更 □其他: 检验

首件确认检查表

□ 已执行ROHS规版 本类别序号1□ OK □ NG □ OK □ NG 2□ OK □ NG □ OK □ NG 3□ OK □ NG □ OK □ NG 4□ OK □ NG □ OK □ NG 5□ OK □ NG □ OK □ NG 6□ OK □ NG□ OK □ NG 7□ OK □ NG□ OK □ NG 8□ OK □ NG □ OK □ NG 9□ OK □ NG □ OK □ NG 10□ OK □ NG □ OK □ NG 11□ OK □ NG □ OK □ NG 12□ OK □ NG □ OK □ NG 13□ OK □ NG □ OK □ NG 14□ OK □ NG □ OK □ NG 15□ OK □ NG □ OK □ NG 16□ OK □ NG□ OK □ NG17□ OK □ NG □ OK □ NG 18□ OK □ NG □ OK □ NG 19□ OK □ NG □ OK □ NG 20□ OK □ NG □ OK □ NG 21□ OK □ NG □ OK □ NG 22□ OK □ NG □ OK □ NG 23□ OK □ NG □ OK □ NG 24□ OK □ NG□ OK □ NG 25□ OK □ NG□ OK □ NG 26□ OK □ NG□ OK □ NG生产自检IPQC确认结果IPQC检查详细记录检查内容作业员&作业指导书生产设备、工治具(含在线测试/老化设备)物料(含辅料)制造方法包装纸箱确认,纸箱规格以及外箱字唛物料不可掉落地板上(掉落的物料经IQC确认合格后可用)生产工序排布是否符合《生产工艺流程图》和《质量控制计划》顺序?在线检查岗位检查方法是否正确?物料/半成品摆放或搬运方法是否符合要求?有无导致损坏的隐患?(例如:不允许堆叠,必要的防护等)查看ECN,检查是否按照ECN规定有效执行(如有需注明ECN编号)各工位使用的物料须有IQC检验合格标识物料必须在有效期内:化学胶剂/油剂,看容器的制造日期标签其他物料,以IQC检验日期算有效存储期限(具体以“物料仓储有效期限规定”)特采、挑选物料是否按评审结果执行?并且在物料外箱明确标识?ECN变更的前3~5批次物料,是否在物料包装标明“变更后”字样?物料装配是否符合SOP和样机的要求,不得少件、错件、零件外观/性能完好产品标签内容确认:内部标签与机壳标签、外箱标签同类内容的一致性保证调出测试程序查看测试项目,对照成品质量标准核对不得遗漏,标准值设定须一致检查生产设备和测试设备的参数设置,查看是否符合作业指导书和规范的要求电批/扭力批设置的扭力是否正确(根据SOP规定,参考螺丝规格及装配工件材质),须附上扭矩测试记录工作台与电烙铁是否正确接地?电烙铁温度是否符合SOP 要求(实测值)核对BOM,检查实际用料与BOM规定的一致(包括物料规格、数量、位置号、品牌、丝印(参见物料承认书))装配到整机的物料必须完好并符合SOP要求(物料本体不得破损、紧固程度、机壳内不得有金属异物等等)作业员是否熟悉SOP内容,是否按照SOP操作?机器设备、工治具状态能否正常运作(查看加工动作)?机器设备、工治具是否在开线生产前点检和保养?烧录程序版本是否符合BOM规定?烧录成功是否有状态标识?生产在线测试设备是否定期点检校准?测试程序版本符合SOP和工单要求(出货地/客户特殊要求)环保状态BOM编号检查项目工序现场有与产品装配相匹配的作业指导书?作业文件有经过审核和受控作业员是否有接受对应的装配技能培训,是否持有其工作岗位的上岗证?作业员是否有效佩戴静电手环?着装符合ESD防护要求□ 已执行ROHS规版 本类别序号生产自检IPQC确认结果IPQC检查详细记录检查内容环保状态BOM编号检查项目线缆插接与接线图是否一致?是否导通、极性接反、连接□ 已执行ROHS规版 本类别序号生产自检IPQC确认结果IPQC检查详细记录检查内容环保状态BOM编号检查项目。

首件检查记录表A3

班长 IPQC 作业

4.

可生产 不可生产

班长 IPQC 作业

5.

可生产 不可生产

班长 IPQC 作业

6.

可生产 不可生产

班长 IPQC 作业

7.

可生产 不可生产

班长 IPQC 作业

8.

可生产 不可生产

班长 IPQC

说明:1、首件类型:A、物料切换 B、工艺变更 C、加工参数调整 D、电批、手批扭力变更 C、其它 2、首件合格的方可进行批量生产。首件检查异常的需在备注栏注明异常与处理措施,处理完成后需要重新进行首件合格后方可生产。散热器组件需对隧道炉温度 设置与耐压测试设备电压、漏电流与时间参数进行确认。 QR-020 A3 版

判定 结果

IPQC

□合格,可生产 □不合格,不能生产

制造部:

品管部:

工程部:

说明:1、合格:填“OK” ;异常:填“NG” ;不作此项检查:填“/” 。 2、首件检查不合格,IPQC 通知责任单位进行确认并改善,改善合格并做再次确认合格后方可进行生产。 QR-020 A3 版

首件确认记录表

工序: 生产线 工单号 首件 类型 项 目 □每班首件 □程序变更 □其它 日期: 机型&编码 工单总数 □转线(机型) □重大参数调整 检验项目 编号: 班 别 日期/时间 □新机型试产(版本切换) □软件变更 □物料变更(主/辅料) □重大工艺更改 检验记录 结果判定 OK NG 备 注

首件检查记录表

工序:预加工 序 工单 号 1. 编码 品名规格 日期: 待加工 首件类型 总数量 编号: 加工主要 参数规格 首件参数 实测记录

电批手批 ECN 与特殊 扭力符合性 要求符合性

实装

判定

首件检验记录表

线别/设备编号:2、带“★”的填写测量数据,其他满足要求画“√”,不满足画“×”;3、实施首检原因:在此栏内填写具体原因如开班、工作令切换、原物料更改、设备停复机及设备维护、更换工艺参数及TECN变更等;物料名称:背板/EVA/汇流条/EPE/条形码等;4、开口尺寸及汇流条焊接质量检查等未涉及物料请用“/”表示;According to:过程检验规范; Attachment No:Q/JAHF-QR0-025-R01; Rev.:19; 2019-08-29首件检验记录表----最终检验线别/设备编号:2、带“★”的填写测量数据,其他满足要求画“√”,不满足画“×”;3、实施首检原因:在此栏内填写具体原因如开班、工作令切换、原物料更改、设备停复机及设备维护、更换工艺参数及TECN变更等;4、未涉及部分用“/”;According to:过程检验规范; Attachment No:Q/JAHF-QR0-025-R01 ; Rev.:3; 2020-03-31记录表----最终检验线别/设备编号:2020-03-31首件检验记录表----最终检验线别/设备编号:2、带“★”的填写测量数据,其他满足要求画“√”,不满足画“×”;3、实施首检原因:在此栏内填写具体原因如开班、工作令切换、原物料更改、设备停复机及设备维护、更换工艺参数及TECN变更等;According to:过程检验规范; Attachment No:Q/JAHF-QR0-025-R01 ; Rev.:18; 2019-08-29首件检验记录表----最终检验线别/设备编号:备注:1、开班首件检验由生产人员完成,其他情况由生产与质量人员共同确认完成;2、带“★”的填写测量数据,其他满足要求画“√”,不满足画“×”;3、实施首检原因:在此栏内填写具体原因如开班、工作令切换、原物料更改、设备停复机及设备维护、更换工艺参数及TECN变更等;4、未涉及部分用“/”;According to:过程检验规范; Attachment No:Q/JAHF-QR0-025-R01 ; Rev.:20; 2019-08-29Rev.:20; 2019-08-29线别/设备编号:2、带“★”的填写测量数据,其他满足要求画“√”,不满足画“×”3、实施首检原因:在此栏内填写具体原因如开班、工作令切换、原物料更改、设备停复机及设备维护、更换工艺参数及TECN变更等;According to:过程检验规范; Attachment No:Q/JAHF-QR0-025-R01 ; Rev.:23; 2020-03-31记录表----最终检验线别/设备编号:mm)2020-03-31线别/设备编号:2、带“★”的填写测量数据,其他满足要求画“√”,不满足画“×”3、实施首检原因:在此栏内填写具体原因如开班、工作令切换、原物料更改、设备停复机及设备维护、更换工艺参数及TECN变更等;According to:过程检验规范; Attachment No:Q/JAHF-QR0-025-R01 ; Rev.:18; 2019-08-29首件检验记录表----最终检验线别/设备编号:备注:1、开班首件检验由生产人员完成,其他情况由生产与质量人员共同确认完成;2、带“★”的填写测量数据,其他满足要求画“√”,不满足画“×”3、实施首检原因:在此栏内填写具体原因如开班、工作令切换、原物料更改、设备停复机及设备维护、更换工艺参数及TECN变更等;According to:过程检验规范; Attachment No:Q/JAHF-QR0-025-R01 ; Rev.:18; 2019-08-29首件检验记录表----最终检验线别/设备编号:2、带“★”的填写测量数据,其他满足要求画“√”,不满足画“×”;3、实施首检原因:在此栏内填写具体原因如开班、工作令切换、原物料更改、设备停复机及设备维护、更换工艺参数及TECN变更等;4、中间电池片距汇流条距离仅适用半片电池组件(未涉及半片电池组件用“/”)According to:过程检验规范; Attachment No:Q/JAHF-QR0-025-R01 ; Rev.:19; 2019-08-29。

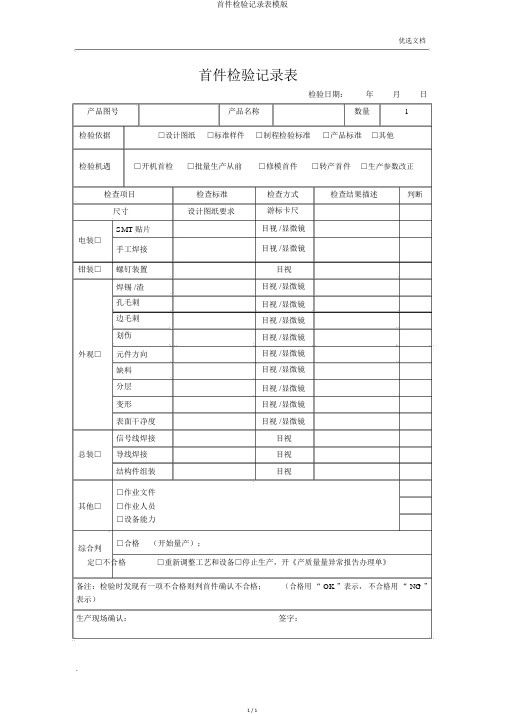

首件检验记录表模版

首件检验记录表模版

1 / 1 优选文档

首件检验记录表

检验日期:年月日产品图号产品名称数量 1

检验依据□设计图纸□标准样件检验机遇□开机首检□批量生产从前

检查项目检查标准

尺寸设计图纸要求

SMT 贴片

电装□

手工焊接

钳装□螺钉装置

焊锡 /渣

孔毛刺

边毛刺

划伤

外观□元件方向

缺料

分层

变形

表面干净度

信号线焊接

总装□导线焊接

结构件组装

□作业文件

其他□□作业人员

□设备能力□制程检验标准□产品标准□其他

□修模首件□转产首件□生产参数改正

检查方式检查结果描述判断游标卡尺

目视 /显微镜

目视 /显微镜

目视

目视 /显微镜

目视 /显微镜

目视 /显微镜

目视 /显微镜

目视 /显微镜

目视 /显微镜

目视 /显微镜

目视 /显微镜

目视 /显微镜

目视

目视

目视

综合判

□合格(开始量产);

定□不合格□重新调整工艺和设备□停止生产,开《产质量量异常报告办理单》

备注:检验时发现有一项不合格则判首件确认不合格;(合格用“ OK ”表示,不合格用“ NG ”表示)

生产现场确认:签字:

.。

首件检查表

型号 生产日期

判定 OK/NG

备注

1. 基本要求

2. LCD 3. 按键/侧键 4.手机标签 5. 金属部件

手机内IMEI与机 IMEI与机身贴纸应一致 身贴纸是否一致 LCD显示 铃声 振动 按键/侧键功能 按键背灯颜色/ 亮度 Mic功能 摄像头功能 充电功能 通话功能 收听广播和电视 节目功能 蓝牙功能 外包装/配件 LCD显示正常,无黑屏/缺线等现象 铃声正常,无杂音 振动正常,无杂音 用指腹正常力按按键,功能正常 按键背灯颜色应正确,颜色/亮度应一致、均 匀 对手机MIC讲话,应能从听筒听到正常音量回 照相和录像功能正常,画面清晰 能正常充电及提示充满,充电指示正确;手 有来电显示,来电提示音,能正常接听/呼出 收听广播和电视节目功能正常 能连接相关设备,并且能正常传输图片,音 客户指定包装盒,配件齐全无漏放

深 圳 市 美 心 维 科 技 有 限 公 司 Shenzhen Meixin dimensional Technology Co. Ltd.

生 产 首 件 检 查 表

客户名称 生产线别 检验项目

软件版本 配色方案错误 色差 手机商标型号 镜片/装饰片 LCD显示 按键内容错误 按键偏斜 按键手感不良 卡键 手机漏标签/标 签内容错误 电池卡扣 充电器插拔 金属部件缺陷 螺丝滑牙 开/关机或-开合 翻盖音乐 读SIM卡(网络登 陆检查) 读FLASH卡 合格\OK□ 不合格\NG□ 备注:成品包装、特殊功能及外观以客户要求为准;此单应在批量生产前半小时内完成 检验员: 拉长: 核准:

产品名称 生产数量 检验标准

比对生产计划单,升级所需软件版本 比对标准BOM,手机的配色方案应正确 比对标准BOM,不应有可见色差 比对标准BOM,不应有差异 镜片/装饰片等不可有翘起松动的现象 目视看不到显示屏上下左右偏斜,显示正 常,无亮点黑点、彩点、亮度调节正常 按键内容应正确,不可出现字母重复的现象 按键应均匀置中,与壳间隙规格见5.1.3 用指腹以正常力按按键,应有正常弹性 按键按下后,应能自动恢复原来位置,不应 应符合工程文件要求,基本包含:防拆标签 、入网证、IMEI条码/SN(包含手机生产日 电池卡扣弹性正常,电池易于拆装 插孔内无异物,充电器易于插入/拔出 所有能目视到的金属或镀金部分不应生锈、 腐蚀、变形。如:SIM卡座、电池连接片、充 螺丝不可打滑 开/关机或开合翻盖音乐正常 开机画面显示正常,可读卡,显示“中国移 动”或“中国联通”,有网络强度信号和 能正常读卡 至少2格(此项测试与测试地点有关,所以此

SMT首件检查表

拒收/REJECT

改善对策

状况

Approved by:

Check ed by:

BY:

1

印 所用的钢板是否与机种相符

刷

机 首片 PCB 的锡膏厚度是否在规格內

首片 PCB 的锡膏外观是否符合 AI

钢板的清洁频率是否与规定相符

2

贴片 所用程是否与生产机种相符

机

首片 PCB 的外观是否规范

所用的料与 BOM 是否相符

零件的极性是否正确

3回

焊 炉

回焊炉的各参数温度是否正常(温度曲线 图) 终检首片 PCB 外观是否符合规范

一:检查内容(Visual Inspection Contents)

序列 项目

检验项目

规格

检查结果

结论

No ITEM

CHECK ITEM

SPEC

CHECK RESULT STATUS

1 PCB

PCB 号,版本号是否与生产机种相符

印

刷

所用的锡膏品牌/型号

机

锡膏的回温时间与开封时间(开封后,必須于

48 小时內用完)

SMT 首件检查表

新机种/NEW PRODUCT

工程变更/EC/CP/FN

正常生产/NOMAL PRODUCT

其它/OTHER

机种/MODEL NAME_______ ___批量/LOTS SIZE___________日期/DATE____________ 线班别/LINE&SHIFT_______

4 其 它 工程变更项目是否完全执行

检 查 人员作业接触 PCBA 时是否作参考

零件受力测试是否在规格

二: 结论与备注(Final Conclusion Or Comments)

SMT首件检查表

电测

敲击检查

敲击高度50MM,在静电垫上敲击3次(不可敲击 目视测试有无异常 PCBA正反面)判定基准:无掉件、偏移及功能测

判定

目视测试有无异常

试OK判定合格

推力测试

针对PCBA各电子元件使用推力计进行推料测试, 其推力值必须≥1KG(IC≥2KG)以上无掉件、偏

移及功能测试OK判定合格

C: L:

Kg R: Kg IC:

Kg Kg

C: Kg R: Kg L: Kg IC: Kg

总结 签署 备注

生产:

工

程:

品质:

首件评审:

检查结果:合格项目打“√”,不合格项目打“×”,无此检查项目打“/”;

判定 判定

作成:

审核:

批准: 表单编号: 版本:

首件信息(生产部填写) 料号 型号

首件类型 制作 检查项目:(生产部填写)

检查项目

站位

物料要求

XXX有限公司 SMT首件检查表别 日期 初步判定 检验结果(测试值1由生产填写,测试值2由品质部填写)

(检验结果)

测试值1

判定

测试值2

判定

IC贴片前是否需要烧录: 是□

否□ 是否有测试架: 有□ 无□

工程确认签名:

PCB长:

尺寸(是否与图 PCB宽: 纸一致) PCB厚:

PCBA长:

外观(是否与样 品图纸一致)

各部件结构是否与样品/图纸一致

功能测试(图纸 上备注“测试细

测试工序

测试设备要求

分辨率/EDID

软件版本

节参照TSP文件 ”字样按照TSP 执行,无则按照

图纸执行)

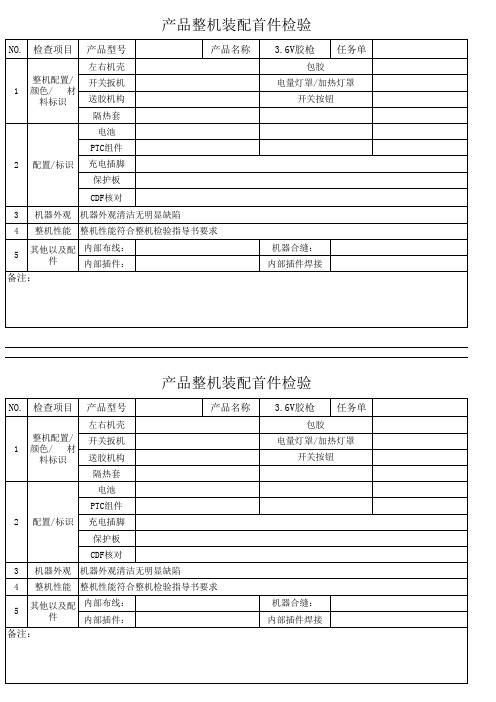

首件检查表

NO. 检查项目 产品型号

产品名称

左右机壳 整机配置/ 开关扳机 1 颜色/ 材

料标识 送胶机构 隔热套

电池

PTC组件

2 配置/标识 充电插脚 保护板

CDF核对

3 机器外观 机器外观清洁无明显缺陷

4 整机性能 整机性能符合整机检验指导书要求

5

其他以及配 内部布线:

件

内部插件:

备注:

3.6V胶枪 任务单 包胶

电量灯罩/加热灯罩 开关按钮

机器合缝: 内部插件焊接

产品整机装配首件检验

NO. 检查项目 产品型号

产品名称

左右机壳 整机配置/ 开关扳机 1 颜色/ 材

料标识 送胶机构 隔热套

电池

PTC组件

2 配置/标识 充电插脚

保护板

CDF核对

3 机器外观 机器外观清洁无明显缺陷

4 整机性能 整机性能符合整机检验指导书要求

5

其他以及配 内部布线:

件

内部插件:

备注罩 开关按钮

机器合缝: 内部插件焊接

注塑首件检查表

注塑首件检查表

生产单号

产品名称

订单数量

材质

颜色

负责人

备注

首件检验项目

检验时间与班次

年月日

班

年月日

班

年月日

班

年月日班

污点、异色、顶白

刮伤、擦痕

缩水

披锋

水口

结合线

色差

油迹

缺料

尺寸结构

检验结果

注塑部确认人

IPQC

确认人

说明:

1.每次换模、修模、改模、调机、更换塑胶料、添加塑胶料后必须进行首件检查。

记录:审核:日期:

JG-FM-88

2.塑胶部自行检查OK后交IPQC作首件检查,按〈〈注塑检验指导书〉进行。

3.检验完成后填写〈〈注塑首件检查表〉〉,呈品质主管最终判定。

4.检验合格之首件悬挂在机台上,以便作业员和IPQC检验时进行比对。

5.首件确认需在15分钟内完成(特殊情况除外)。

6.检查记录栏内如无此项缺陷则划“√”,有此缺陷则划“X”。

包装首件检查表

静电环: 工衣/工帽: 手套是否按照SOP配戴:

3、工装治具 点检

4、物料与BOM 表核对

首件测试数据:

/

/

/

/

/

/

5、产品/配件

充电器规格: 地区规格: 规

检查

输入规格: V HZ

输出规格: V A

TIPS/边接线清单:

说明书清单:

其它:

6、产品包装 方式检查

首件检查表(包装)

机型 工令单号 生产状况

检查项目

□ 正常生产

版本 工单数量

□ 新机型试产

□ 其他( )

工程PE

品管 IPQC

业务人 产品人

员

员

1、相关文件 SOP发行日期:

及技术资料核 对(SOP) SOP需求人力: 实际人力:

/

/

2、员工着装 检查

彩盒UPC Code: 外箱P/O: 外箱毛重(G/W) 外箱净重(N/W) 外箱出货日期:

序列号区间:

7、特别要求 其它: 的核对

判定结果 □ ACC.可进行生产.

备注:

善 □ REJ.不可生产,继续改 IPQC:

审核:

批准:

首件检查记录表

首件 信息

料号

□开机/开线首检 □材料变更Fra bibliotek版本规格

□换模转线首件 □制程变更

生产日期

□生产参数变更 □其他

检验时间

时 分

□标准作业指导书(SOP) 检验 □标准样板 依据 □制程检验标准

□其他:

项目

检验标准

1

尺寸

外观

结构/装配

实测值

2

3

4

判定 5

备注

功能

检 查 记 可靠性 录

老化

包装

持续改善

客诉跟进

最终 判定

结果

□合格 □不合格

检验员: 生产确认:

是否同意量 产: □是 □否

工程技术: 品质核准:

1、所有项目均需连续检查≧3PCS。 注意 2、首件的可靠性检测项目仅进行短时间能得出结论的试验。(如跌落,振动等) 事项 3、根据品质周报中统计的Top3不良项目进行持续跟进一周。

4、根据同类产品的历史客诉问题持续跟进一个月。

1、产品新开机/线时,由产线最终检查工位准备好3PCS样品置于待检区,并通知IPQC检查,检 查判定合格后生产。 填写 说明 2、IPQC判定合格后,从样品中随机挑选1PCS进行首件检查标识,并连同巡检记录表一起置于产 线最终检查工位。

3、适用范围:产品新开线、变更工艺/参数、制程、变更材料等均需要进行首件检查。

编号:xxxxx

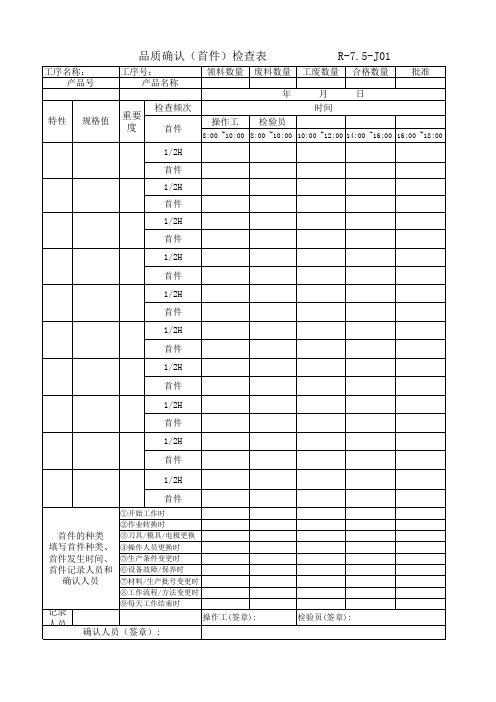

品质确认(首件)检查表

首件的种类 填写首件种类、首 件发生时间、首件 记录人员和确认人 员

①开始工作时 ②作业转换时 ③刀具/模具/电极更换 ④操作人员更换时 ⑤生产条件变更时 ⑥设备故障/保养时 ⑦材料/生产批号变更时 ⑧工作流程/方法变更时 ⑨每天工作结束时

记录人员 确认人员(签章):

操作工(签章):

检验员(签章):

R-7.5-J01

工废数量 合格数量 日 批准

重要 度

检查频次 首件 1/2H 首件 1/2H 首件 1/2H 首件 1/2H 首件 1/2H 首件 1/2H 首件 1/2H 首件 1/2H 首件 1/2H 首件 1/2H 首件 ~10:00 10:00 ~12:00 14:00 ~16:00 16:00 ~18:00

0012h12h品质确认首件检查表r75j01重要开始工作时作业转换时操作人员更换时生产条件变更时每天工作结束时记录人员首件的种类填写首件种类首件发生时间首件记录人员和确认人员刀具模具电极更换设备故障保养时材料生产批号变更时工作流程方法变更时操作工签章

品质确认(首件)检查表

工序名称: 产品号 工序号: 产品名称 领料数量 废料数量 年 特性 规格值 月 时间

首件确认检查表

制单号:

型体:

数量:

首件确认内容 1.是否有正确的确认样. 2.鞋壳,绑腿,鞋头,车台,刹车架,刹车头颜色是否与样鞋指令单相符 3.鞋壳,绑腿,鞋头,车台,刹车架,刹车头材质是否与样鞋指令单相符 4.培林的规格及级别是否与样鞋指令单相符 5.所有的LOGO是否正确 6.所有的五金规格,颜色是否正确 7.香菇扣是否打开花,松紧度是否适度 8.所有的铆钉是否开花 9.芭扣颜色是否正确,弹片是否顺畅,扣头是ቤተ መጻሕፍቲ ባይዱ有裂痕 10.后鞋身的高度是否鞋壳相符 11.长短扣带的规格是否正确, 12.伸缩功能是否顺畅,能否伸到最大码和最小码 13.轮印是否正确,是否有掉油墨现象 14.轮子转动是否快速或顺畅,是否有较大杂音 15.四轮是否同时着地,在同一水平上 16.贴纸是否正确,贴的位置是否艳 17.表面是否有刮伤现象 18.表面清洁度是否OK 19.贴标,是否正确,贴的位置是否正确 20.是否有塞土报纸, 21.轮用螺丝是否锁紧,是否有上防锈油,有生锈现象 22.鞋垫,皮克隆是否有塞,是否有塞错码 其它:

日期:

是

否

部门主管意见:

品质主 管:

生产主 管:

巡检:

首件检验记录表

判定

项目

检查 检验标准

指令

记录

标准件电流

首检数据

问题

□虚焊 □空焊 □少锡 □多锡 偏移 □短路 □破损 □缺件 □拉尖 □起翘 □错件 □污染 □外斜 □无程序 □烧写 失败 □测试无数据

备注

总结

最终判定结果 □合格 □不合格 是否同意量产: □是 □否

检验员签名:

注意 1、所有项目均需连续检查最少5件。 事项 2、根据质量统计的不良项目进行持续跟进。

1、该工序准备好5个样件置于待检区,并通知检验员,检查判定合格后生产。

填写 2、检验员判定合格后从样品中随机挑选1个样件,进行首件标识。并连同巡检记录表一起置于产线最终检查工位。 说明 3、适用范围:生产过程所有工艺进行首件检查。

4、检查结果:合格项目打“√”,不合格项目打“×”,无此检查项目打“0”;本表单保留一年。

4、检查结果:合格项目打“√”,不合格项目打“×”,无此检查项目打“0”;本表单保留一年。

首件检验记录表

版本:A/0

名称 首件

批次

数量

生产 日期

检验时间

首检板号

信息 □直插件首检 □打磨首检 检 □掰板首检 □烧写程序首检

□打标首 □测试

检验依 据

□工程图纸

□标准样件

□制程检验标准

□产品标准

□其它

检验标准

首件检验记录表

版本:A/0

名称 首件

批次

数量

生产 日期

检验时间

首检板号

信息 □直插件首检 □打磨首检 检 □掰板首检 □烧写程序首检

□打标首 □测试

检验依 据

□工程图纸

□标准样件

□制程检验标准

首件检查记录表

(1)由调机/开机人员填写本单与样品随同送检,经IPQC人员判定合格方可生产(含调机/换料在内);

(2)填写一式两份,经IPQC人员判定OK后正本由IPQC自存,副本连同样品交申请人,并继续执行巡回检验;

送检部门填写

客户

订单号

批量

机型

品名

料号

部门

样本数

原料

班别

机台

送检时间

□每日初件□每批初件□更换材料□刚开机

□夹具修正□模具修正□颜色调整□刚调机

送检人

确认

检验部门填写

IPQC确认以上无误后进行以下检验

外

观

数量

检验项目

尺

寸

数量

规格

颜色

结构

检验结果

□A:合格,继续生产

备注:

□B:不合格,重新调机

□C:不能生产,立刻调机

A-I首件检查表

制单号码: 制令P特CB别版要本

求: 材料名称

跳线 跳线 电阻 电阻 电阻 电阻 电阻 电阻 电阻 电阻 电阻 电阻 电阻 电阻 电阻 电阻 电阻 电阻 电阻 电阻 电阻 二极体 二极体 二极体 二极体 二极体 二极体 二极体

A/I首件检查表

对机应BO种M编: 号

BOM 规 格

数量 BOM版本

实际规格

备注

检验项目 1.SOP是否为当前版本 2.作业员有未按SOP作业

首件结果判定

插无错异、常漏插、歪斜、未插 入等

□ OK批量生产

□ NG异常处理状况

检查状 况

备注:若有异常组件或与BOM有差异之组件请在空白栏内标注清楚!

审 核:

生产主管:

IPQC:

首件检查表

明

一、凡首件需取样两模送验至QC经QC确认合格后方可量产.

二、本表适用范围如下:

a)每批首件:每批产品正式投产之首件;

b)每日首件:即每日交接班之首件;

c)更换材料:针对产品更换材质后之首件;

d)模具修改:即对模具修改后之首件;

e)调机首件:即对机台调整之首件.

三、尺寸量测依检验规范暨检验记录或产品图、样品执行.

客户

□每日首件

□每批首件

□更换材料□机台维修□

检验

记录

检验项目

实际检验状况判定

检验项目

实际检验状况判定

塑体

组装

引脚

其它

镀层

铁壳

项目

范围

本栏为主要尺寸管制部分

判定

尺寸

检验判定:□合格

□不合格

□条件认可

、

首件取样5PCS并附1PCS及首件标签于首件盒内

,经QC判定0K后方可量产.

、

本表适用范围如下:

说

1.每批首件:即每批工令单正式投产之首件•

判定

缺料

试组装

毛边

其它

烧焦

缩水

项目

范围

本栏为主要尺寸管制部分

判定

尺寸

检验判定:□合格□不合格□条件认可

说

明

一、凡首件需取样两模送验至QC经QC确认合格后方可量产.

二、本表适用范围如下:

a)每批首件:每批产品正式投产之首件;

b)每日首件:即每日交接班之首件;

c)更换材料:针对产品更换材质后之首件;

d)模具修改:即对模具修改后之首件;

a)每批首件:每批产品正式投产之首件;

b)每日首件:即每日交接班之首件;

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

康宏电子有限公司

装配首件检查表

日期 :班别: 料号工令单号生产线别

品名工单数量客户

□每日首件□每批首件□更换材料□机台维修□ _________

检验记录

检验项目实际检验状况判定检验项目实际检验状况判定塑体组装

引脚其它

镀层

铁壳

项目范围本栏为主要尺寸管制部分判定尺寸

检验判定 :□合格□不合格□条件认可

一、首件取样 5PCS,并附 1PCS及首件标签于首件盒内 , 经 QC判定 OK后方可量产 .

二、本表适用范围如下 :

说

1.每批首件 : 即每批工令单正式投产之首件 .

2.每日首件 : 即每日或交接班之首件 .

3.更换材料 : 即为原物料更换材质后之首件 .

4.机台维修 : 即为对机台维修后之首件 .

明

三、尺寸量测依检验规范暨检验记录或产品图, 样品执行 .

品管员:审核:

注塑首件检查表

日期 :班别: 模号生产单号原料名称

料号产品品名机台编号

□每日首件□每批首件□更换材料□模具维修

检验记录

检验项目实际检验状况判定检验项目实际检验状况判定缺料试组装

毛边其它

烧焦

缩水

项目范围本栏为主要尺寸管制部分判定尺寸

检验判定 :□合格□不合格□条件认可

一、凡首件需取样两模送验至QC,经 QC确认合格后方可量产 .

二、本表适用范围如下 :

说a)每批首件:每批产品正式投产之首件;

b) 每日首件 : 即每日交接班之首件 ;

c) 更换材料 : 针对产品更换材质后之首件;

d) 模具修改 : 即对模具修改后之首件;

明e)调机首件:即对机台调整之首件.

三、尺寸量测依检验规范暨检验记录或产品图、样品执行.

冲压首件检查表

日期 :班别: 模号生产单号原料名称

料号产品品名机台编号

□每日首件□每批首件□更换材料□模具维修

检验记录

检验项目实际检验状况判定检验项目实际检验状况判定变形试组装

毛边其它

氧化

脏污

项目范围本栏为主要尺寸管制部分判定尺寸

检验判定 :□合格□不合格□条件认可

一、凡首件需取样两模送验至QC,经 QC确认合格后方可量产 .

二、本表适用范围如下 :

说a)每批首件:每批产品正式投产之首件;

b) 每日首件 : 即每日交接班之首件 ;

c) 更换材料 : 针对产品更换材质后之首件;

d) 模具修改 : 即对模具修改后之首件;

明e)调机首件:即对机台调整之首件.

三、尺寸量测依检验规范暨检验记录或产品图、样品执行.

卯合首件检查表

日期 :班别: 模号生产单号原料名称

料号产品品名机台编号

□每日首件□每批首件□更换材料□模具维修

检验记录

检验项目实际检验状况判定检验项目实际检验状况判定压伤组装

毛边其它

氧化

脏污

项目范围本栏为主要尺寸管制部分判定尺寸

检验判定 :□合格□不合格□条件认可

一、凡首件需取样两模送验至QC,经 QC确认合格后方可量产 .

二、本表适用范围如下 :

说a)每批首件:每批产品正式投产之首件;

b) 每日首件 : 即每日交接班之首件 ;

c) 更换材料 : 针对产品更换材质后之首件;

d) 模具修改 : 即对模具修改后之首件;

明e)调机首件:即对机台调整之首件.

三、尺寸量测依检验规范暨检验记录或产品图、样品执行.。