样机试验报告

工程样机评估报告

工程样机评估报告一、引言本次评估的对象为某公司新研发的工程样机。

评估的目的是全面检验样机的性能、稳定性、可靠性以及是否符合设计要求,为产品的进一步研发、优化及最终投放市场提供决策依据。

评估工作围绕样机的各项技术指标、功能实现情况、用户体验等方面进行。

二、评估方法与过程在评估过程中,我们采用了多种方法相结合的策略,包括实验室测试、现场测试、用户反馈收集等。

实验室测试主要对样机的各项技术指标进行严格测量和验证,确保其符合设计要求;现场测试则将样机置于实际使用环境中,观察其在实际工作条件下的表现;用户反馈收集则是通过邀请一批典型用户试用样机,并收集他们对样机的意见和建议。

三、评估结果1. 技术指标评估经过实验室测试,样机的主要技术指标如下:* 功率:在标准工作条件下,样机的功率输出稳定,符合设计要求。

* 精度:样机在多次重复测试中的精度表现良好,误差范围在可接受范围内。

* 稳定性:在长时间连续工作条件下,样机未出现明显的性能下降或故障。

* 可靠性:在模拟恶劣环境条件下,样机仍能正常工作,表现出较高的可靠性。

2. 功能实现评估样机设计的功能在测试中均得到了实现。

各项功能操作简便,逻辑清晰,未发现明显的功能缺陷或漏洞。

同时,样机的人机交互界面友好,易于用户理解和操作。

3. 用户体验评估通过邀请典型用户试用样机并收集反馈,我们得到了以下用户体验方面的信息:* 大多数用户认为样机的操作简便直观,易于上手。

* 部分用户反映在某些特定操作场景下,样机的响应速度略慢,建议优化相关算法以提高响应速度。

* 少数用户提出了一些针对样机外观和结构的改进建议,以提高整体美观性和便携性。

四、问题与建议1. 问题* 在某些极端条件下,样机的性能表现略有不足,需要进一步改进和优化。

* 用户反馈显示,样机在某些特定操作场景下的响应速度需要提升。

* 样机的外观和结构还有一定的改进空间,以满足更多用户的审美和便携需求。

2. 建议* 针对性能问题,建议研发团队深入分析原因,通过改进设计或优化算法等方式提升样机的性能表现。

产品试验报告

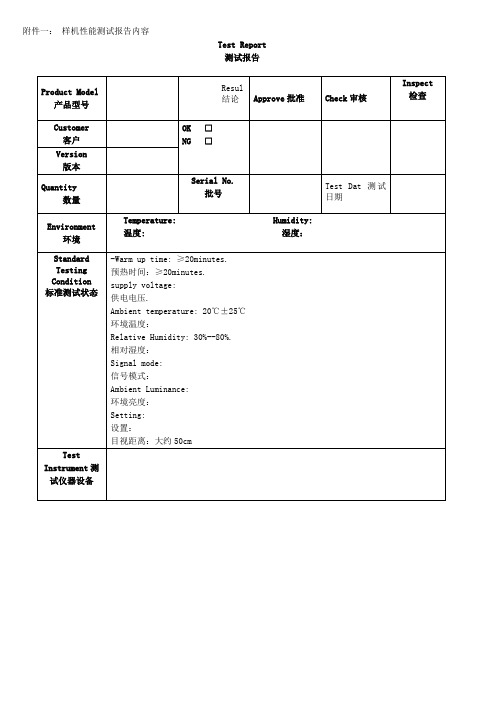

附件一:样机性能测试报告内容Test Report测试报告附件二:放电测试方法1、试验条件a) 温度:常温;b) 输入画面:全白满屏画面,机种最高频率;c) 亮度对比度最大;d) 放电时间为0.1~0.5S,两次放电间隔时间3S~5S;2、试验方法2.1 如图,用电铬铁将放电治具①端接到显示器的高压帽上,将②端分别接到尾板的G1、G2、GK及G4极上。

2.2 每接好一极后,将显示器接上信号线及电源线,接通电源,输入测试信号。

2.3 显示器工作稳定后,顺时针转动放电治具把手使治具触头放电,同时观察显示器显示情况是否发生异常。

2.4 如无异常则各极打火50次,有不良则分析维修后重新试验。

破坏性实验要求各级大于200次;2.5 每次更换电极前必须断电。

附件三:MTBF实验方法:1、试验设备a) 信号发生器(包括视频信号源/音频信号源)b) 分配器c) 老化车d) 高温老化室e) 变频电源2、试验条件a) 环境温度:35~45℃b) 环境湿度:30~85%RHc) 试验时间:按照产品的特性和客户的设计需求确定;d) 电源电压:AC 90~264V,或按技术规格书中的要求e) 上述条件如有特殊标准或要求时应按其要求进行3、试验方法3.1 抽取规定数量的样机(一般为20台)按标准检验合格后,做好检查记录,然后将试验机的行场幅调到最大,亮度调到适当位置以免灼伤屏幕。

3.2 再将试验机放到老化车上接好信号线及电源线,并把老化车推入高温老化室,接通电源并输入老化测试信号开始试验,记录试验开始时间。

3.3 试验过程中不间断供电电源及测试信号。

3.4 试验过程中每天最少检查两次,做开关机20次,记录检查结果。

3.5 从开始到实验结束要对亮度的变化进行记录,每3天进行1次记录.最后输出亮度变化曲线.要求30000小时的变化大于原是亮度80%.3.6 试验时间达到规定期限时对机器的运行情况进行检查,关掉电源及信号,将老化车推出老化室。

结构样机试装方案与报告模板

结构样机试装方案与报告

1 目的

对试制的结构和包装样机进行试装、测试,目的是用来验证结构和包装样机是否满足产品规格要求,验证结构设计的合理性、加工的正确性、整机的可装配性等。

2 范围

适用于公司新开发的结构件和包装物。

3 试装、测试方案

对于结构和包装的试装和测试,按当初的设计方案要求装配一台包括电路部分、线缆部分在内的完整样机,通过完整样机的装配过程来发现存在的或潜在的缺陷和问题,这样可以避免在后期的量产阶段出现大量的设计缺陷和问题。

服务器样机测试报告(一)

服务器样机测试报告(一)引言概述:服务器样机测试报告(一)本报告对服务器样机进行了全面的测试和评估,以确保其性能、稳定性和安全性能符合预期要求。

本报告提供了测试的目的、测试环境、测试方法以及测试结果的详细描述。

正文:1. 测试目的1.1 验证服务器样机的性能是否满足预期要求- 分析服务器处理器的计算能力、内存的存储能力和磁盘的读写速度等性能指标1.2 检验服务器样机是否能在高负载条件下稳定工作- 构建负载测试场景,如同时处理多个请求、高并发的网络请求等1.3 评估服务器样机在网络环境下的安全性能- 检查样机的安全设置,如防火墙、访问控制等的配置情况- 进行安全漏洞扫描和渗透测试,查找潜在的安全风险1.4 验证服务器的冗余和容错机制是否可靠- 模拟硬件故障和网络异常情况,如断电、断线等,检验服务器的冗余和容错能力1.5 评估服务器样机的易用性和管理性- 尝试使用各种管理工具和接口,评估管理服务器的操作便捷程度和可扩展性2. 测试环境2.1 硬件配置- 服务器样机型号和规格- 主机处理器、内存和磁盘的配置2.2 软件配置- 操作系统和版本- 服务器软件和驱动程序的版本2.3 网络环境- 网络拓扑结构- 网络带宽和延迟情况3. 测试方法3.1 性能测试- 使用性能测试工具对服务器样机进行负载测试,并记录性能数据- 分析测试结果,评估服务器的性能表现3.2 稳定性测试- 设计稳定性测试用例,模拟高并发和长时间运行等场景- 持续运行服务器样机,并观察其稳定性表现3.3 安全性能评估- 使用安全评估工具对服务器样机进行漏洞扫描和渗透测试- 检查服务器的安全设置,评估其抵御网络攻击的能力3.4 冗余和容错测试- 模拟硬件故障和网络异常情况,如断电、断线等,观察服务器的冗余和容错机制的表现3.5 易用性和管理性评估- 使用各种管理工具和接口,测试服务器样机的易用性和管理性能4. 测试结果4.1 性能测试结果- 性能测试工具的测试报告和性能数据分析4.2 稳定性测试结果- 稳定性测试的日志和观察记录4.3 安全性能评估结果- 安全评估工具的报告和漏洞扫描结果4.4 冗余和容错测试结果- 模拟故障和异常情况的观察记录4.5 易用性和管理性评估结果- 使用管理工具和接口的使用体验报告总结:本报告通过对服务器样机的全面测试,验证其性能、稳定性和安全性能是否达到预期要求。

样机试产总结报告

样机试产总结报告1. 引言本报告是对样机试产过程进行总结和评估的文档。

样机试产是产品开发过程中的重要环节,通过试产可以验证产品设计、制造工艺和生产流程的可行性和合理性。

本报告将分析试产过程中遇到的问题、解决方案和改进措施,为后续批量生产提供参考。

2. 试产过程在试产过程中,我们按照设计图纸和技术要求制作了样机,并进行了以下步骤的测试和评估:2.1 材料采购样机制作的第一步是采购所需材料。

我们参考设计要求和工艺流程,选购了符合要求的原材料。

然而,在采购过程中遇到了供应商延误和材料质量不稳定等问题,导致进度延误和一些零部件不符合质量标准。

解决方案: - 与供应商保持密切联系,及时了解材料供应情况,并采取适当措施来确保及时供货。

- 对供应商进行评估,筛选出质量可靠、交货及时的合作伙伴。

改进措施: - 在采购过程中建立备选供应商,以备不时之需。

- 对材料质量进行严格把关,建立质量检查体系。

2.2 制造过程制造过程包括样机元件的加工、组装和调试。

在制造过程中,我们遇到了如下问题:2.2.1 加工工艺不完善由于缺乏经验和技术难题,我们在加工过程中遇到了一些困难,包括孔位偏差、表面处理不均匀等问题,导致部分零部件制作不合格。

解决方案: - 与加工技术人员紧密合作,共同解决问题。

- 优化加工工艺,提高加工精度和表面处理质量。

改进措施: - 建立完善的加工工艺流程,明确每一道工序的技术要求。

- 加强对加工人员的培训和技术指导,提升整体加工水平。

2.2.2 组装不良在组装过程中,我们发现有部分元件的安装位置和方式存在问题,导致样机的功能受到影响。

解决方案: - 仔细阅读和理解组装指导书,确保按照正确的步骤进行组装。

-确保组装环境的清洁和工具的准备充分。

改进措施: - 更新组装指导书,明确每一步的操作细节。

- 设立专门的组装工作区,提供干净整洁的工作环境。

2.3 测试和评估在完成制造过程后,我们对样机进行了功能测试和性能评估。

研发样机试产测试报告

□OK □NG □OK □NG □OK □NG □OK □NG □OK □NG □OK □NG □OK □NG □OK □NG □OK □NG □OK □NG □OK □NG □OK □NG

HF-RE-YF-002 A1

异常描述或实际数值

分类

规格描述

RJ45网口输出

*1

RJ45网口输入

试产测试报告

样机名称 测试人员

分类

外 前框 壳 后壳

颜 LOGO 色 指示灯

尺寸

显示区域

最佳分辨率 屏 显示比例 幕 亮度 显 对比度 示 亮度均匀性 规 响应时间 格 显示色彩

背光源

屏寿命

触摸点数

手势菜单

感应物体

触 感应大小

摸 规

触摸精度

格 分辨率

响应时间

使用寿命

装配方式

O 尺寸(长*宽*厚) P CPU

置 Type C

*1

接 HDMI输入

*1

口 TOUCH-USB(Type B) *1

系统

Android 8.0

运行内存

2GB

存储

16GB

芯片

MSD8386

电视制式

NTSC,PAL,SECAM

音频

MPEG1/2 layer l\ll,AAC-Lc,WMA

视频

MPEG-2/4,AVS,H.264,H.265,TS,RM

S 硬盘 规 无线网卡 格 系统

按键

壁挂尺寸

机 整机尺寸(不带挂

械

架) 整机尺寸(带挂架)

规 格

包装尺寸

玻璃厚度

净重

毛重

电源线

附 Touch USB线

计算机样机测试报告模板

计算机样机测试报告一、测试概述本次测试的主要目的是对计算机样机进行全面的性能和功能测试,以评估其是否符合设计要求和使用需求。

测试内容包括硬件性能、软件功能、稳定性和兼容性等方面。

二、测试目的1. 验证计算机样机的性能是否达到设计指标。

2. 检查计算机样机的功能是否完善,是否符合用户需求。

3. 评估计算机样机的稳定性和可靠性,确保产品在生产环境中能够正常运行。

4. 验证计算机样机与外部设备的兼容性,确保产品在实际使用中能够与其他设备顺利连接和通信。

三、测试设备与环境1. 测试设备:计算机样机、显示器、键盘、鼠标、打印机、扫描仪等外部设备。

2. 测试环境:室内恒温环境,电源稳定,网络连接正常。

四、测试方法与步骤1. 硬件性能测试:通过运行各种基准测试软件,如3DMark、Cinebench等,对计算机样机的处理器、显卡、内存等硬件性能进行评估。

2. 软件功能测试:通过实际使用和操作,检查计算机样机的操作系统、办公软件、多媒体软件等是否能够正常工作。

3. 稳定性测试:长时间运行高负载任务,检查计算机样机在高温条件下是否会出现蓝屏、死机等问题。

4. 兼容性测试:将计算机样机与各种外部设备连接,检查是否能够正常工作,如打印机、扫描仪等。

五、测试结果与分析1. 硬件性能测试结果:根据基准测试软件的评分和实际使用体验,评估计算机样机的硬件性能是否达到设计指标。

2. 软件功能测试结果:通过实际使用和操作,检查计算机样机的操作系统、办公软件、多媒体软件等是否能够正常工作,并评估其易用性和用户体验。

3. 稳定性测试结果:长时间运行高负载任务后,计算机样机未出现蓝屏、死机等问题,稳定性良好。

4. 兼容性测试结果:计算机样机与各种外部设备连接正常,能够顺利完成各项任务。

六、问题与解决方案在测试过程中,我们发现了一些小问题,并提出了相应的解决方案:1. 问题一:计算机样机的电源插头松动,可能导致供电不稳定。

解决方案:对电源插头进行紧固处理或更换新的电源插头。

2.6-3 RS200 样机出样测试报告--T1样机测试报告

25长时间老化测试26TF卡兼容性测试27拍照功能测试28重力感应加锁测试29G-SENSOR功能测试30循环录影31分辨率测试1080P3032移动侦测功能测试33时间保存测试34系统时间设定35固件版本36语言测试37振动开机功能测试38开机动画39非常规操作测试40图像分辨率41软件功能测试42卡兼容性测试43整机误操作测试44视场角测试>141℃+545图像分辨率46色彩还原测试47灰阶测试48坏点测试49低照度测试50图片畸变测试51AE测试52白平衡测试53外景实拍测试54行车测试55用户体验测试563M胶测试57外壳85度高温测试影像测试测试OK 测试OK 待测试测试OK测试OK测试OK 测试OK 测试OK广角镜头要求视角大,会有一定的畸变测试OK 测试OK 详见TF卡兼容测试报告待测试4#:录影:对角 140度 水平105度 垂直 70度6#:录影:对角 141度 水平105度 垂直 71度测试结果:视角OK待测试测试OK TY812-2023-v10测试OK 振动开机不会自动录影测试OK测试OK测试OK 1920*1080 OK测试OK 测试OK测试中测试中测试OK低/中/高测OKRS200样机测试跟踪报告客户样机□/梁述鑫/罗晓斌/梁述鑫/罗晓斌梁述鑫/罗晓斌B梁述鑫/罗晓斌B梁述鑫/罗晓斌/梁述鑫/罗晓斌/梁述鑫/罗晓斌B梁述鑫/罗晓斌A梁述鑫/罗晓斌梁述鑫/罗晓斌/梁述鑫/罗晓斌B梁述鑫/罗晓斌B梁述鑫/罗晓斌/梁述鑫/罗晓斌梁述鑫/罗晓斌梁述鑫/罗晓斌梁述鑫/罗晓斌/梁述鑫/罗晓斌/梁述鑫/罗晓斌C梁述鑫/罗晓斌/梁述鑫/罗晓斌/梁述鑫/罗晓斌/梁述鑫/罗晓斌/梁述鑫/罗晓斌/梁述鑫/罗晓斌/梁述鑫/罗晓斌/梁述鑫/罗晓斌/梁述鑫/罗晓斌B梁述鑫/罗晓斌B梁述鑫/罗晓斌/梁述鑫/罗晓斌/梁述鑫/罗晓斌A梁述鑫/罗晓斌/梁述鑫/罗晓斌A梁述鑫/罗晓斌批准2017/10/13日期。

样机测试报告

1样机测试报告样机测试目录1.2-72.8-163.17-244.25.26表单编号: MSDX-QR-GC-0024版本 :A0NO 测试项目测试方法和判断标准1啸叫测试车上测试,在各样模式下,音量设 DVD定在 1,30, 50,测试啸叫DVD 暂停或 784 第 7 曲MP3 暂停或 784 第 7 曲FM 没有电台的频次点碟箱暂停或784 MP3第 7 曲AV 暂停或 784 第 7 曲踩油门,起落玻璃,开雨刷,按喇叭等动作。

NAVI测试的时候要装车,并注明是什么型号的车。

AVFM碟箱2静电测试1.天线静电( 20kv)(保存测试项目)2.按键和面板静电( 13kv)3.机箱静电( 13kv)4.各样接口静电( 13kv)测试的方法细则待定。

21 次试作 1 次试作PP备注DATA判断DATA判断DATA判断VOL 1VOL 30VOL 50VOL 1VOL 30VOL 50VOL 1VOL 30VOL 50VOL 1VOL 30VOL 50VOL 1VOL 30VOL 50VOL 1VOL 30VOL 503NO测试项目测试方法和判断标准 1 次试作 1 次试作PP备注DATA判断DATA判断DATA判断3电源改动和电位差电源改动主要测试电源短时间改动时测试(保存测试项对机器的影响目)电位差主要测试BATT和 ACC电位不一样时对机器的影响。

4 启动打火测试在各样模式下,音量设定在1, 30, 60 DVD VOL 1打火VOL 301.不可以死机2.不可以有POP VOL 603.显示要正常MP3 VOL 1VOL 30VOL 60NAVI VOL 1VOL 30VOL 60AV VOL 1VOL 30VOL 60FM VOL 1VOL 30VOL 60碟箱VOL 1VOL 30VOL 605瞬断测试(保存测试 BATT, ACC,瞬断,在各样模式下,项目)BATT, ACC瞬 0ms 10ms 50ms100ms表单编号: MSDX-QR-GC-0024版本 :A046 过电压测试在各样模式下,电源电压设定 18v DVD工作一个小时,尔后恢复到 14.4V 测试机MP3器能否正常。

APQP样机试制总结报告

APQP样机试制总结报告APQP(高级产品质量计划)是一种系统的方法来规划和管理产品质量,以确保产品在开发和制造过程中达到预期的质量标准。

样机试制是APQP中的一个重要环节,通过样机试制可以验证产品设计的可行性和质量,并及时发现和解决潜在问题。

本报告将对APQP样机试制过程进行总结和评估。

首先,我们对APQP样机试制过程进行了详细的规划和分析。

根据产品设计要求和时间计划,我们确定了样机试制的目标和计划。

并与设计、工艺、质量等相关部门进行了充分的沟通和协调,确保每个环节都能顺利推进。

在这个过程中,我们特别注意了风险评估和防控措施的制定,以降低潜在问题对样机试制的影响。

其次,我们进行了样机试制的实施。

我们按照计划,组织生产部门对样机进行生产,并确保各项工艺和质量要求得到满足。

同时,我们积极采集和记录样机试制过程中的关键数据和问题,及时反馈给相关部门进行处理。

在实施过程中,我们注重质量监控和问题解决,确保样机试制能够按照预期的质量要求达到设计标准。

再次,我们对样机试制的结果进行了评估和分析。

根据收集到的数据和各个部门的反馈,我们对样机的质量、功能和可靠性进行综合评估。

通过对评估结果的分析,我们发现了一些潜在问题和改进点,并及时提出了解决方案。

同时,我们还对样机试制的整体流程和效率进行了评价,并提出了改进意见,以提高样机试制的质量和效率。

最后,我们总结了样机试制过程中的经验和教训。

在样机试制过程中,我们发现如果在规划和准备阶段的时候没有充分考虑到实际情况和相关要求,会导致后续的生产和问题解决困难重重。

因此,我们在以后的工作中将更加注重前期的规划和准备工作,并增加与各个部门的沟通和协调。

此外,我们还意识到质量监控和问题解决是样机试制过程中的关键环节,需要加强对质量和问题的管理和控制。

总之,APQP样机试制是一个复杂而重要的过程,通过有效的规划、实施和评估,可以确保产品在开发和制造过程中达到预期的质量标准。

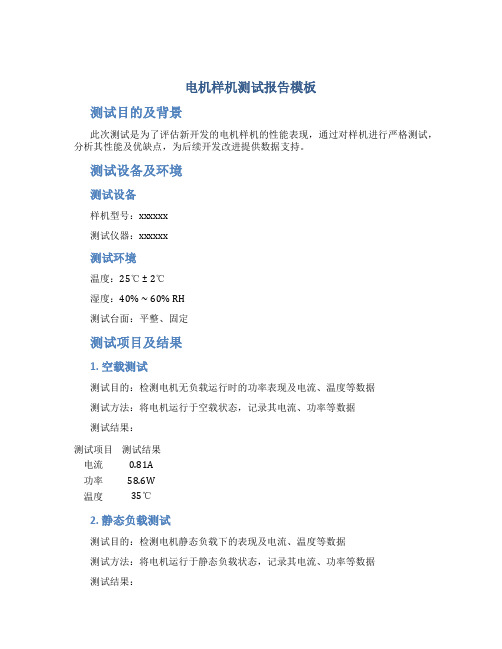

电机样机测试报告模板

电机样机测试报告模板

测试目的及背景

此次测试是为了评估新开发的电机样机的性能表现,通过对样机进行严格测试,分析其性能及优缺点,为后续开发改进提供数据支持。

测试设备及环境

测试设备

样机型号:xxxxxx

测试仪器:xxxxxx

测试环境

温度:25℃ ± 2℃

湿度:40% ~ 60% RH

测试台面:平整、固定

测试项目及结果

1. 空载测试

测试目的:检测电机无负载运行时的功率表现及电流、温度等数据

测试方法:将电机运行于空载状态,记录其电流、功率等数据

测试结果:

测试项目测试结果

电流0.81A

功率58.6W

温度35℃

2. 静态负载测试

测试目的:检测电机静态负载下的表现及电流、温度等数据

测试方法:将电机运行于静态负载状态,记录其电流、功率等数据

测试结果:

测试项目测试结果

额定电流 5.4A

额定功率387W

温度53℃

3. 动态负载测试

测试目的:检测电机在动态负载下的表现及功率、电流等数据

测试方法:将电机运行于动态负载状态,记录其电流、功率等数据

测试结果:

测试项目测试结果

峰值电流24.6A

峰值功率1771W

温度68℃

结论及建议

通过以上测试结果,我们可以发现样机在正常运行状态下表现良好,但在动态负载下温度偏高,需要改进散热设计。

在后续改进工作中,需要重点关注电机的散热设计以及提高其动态负载能力。

功能样机测试报告

按键应按相应功能实现,无异常现象

播放图像不打格,色彩艳丽,无声像不一 现象,全屏与视图反复切换无异常卡屏现 象

声音调节正常,不影响系统音量设置

播放器能按文件列表顺序播放,文件添删 正常

各功能按键均点击操作

按键应按相应功能实现,无异常现象

17.2 格式支持

17.3 文字显示区域 17.4 字体颜色 十八、 图像浏 18.1 功能 18.2 格式支持

1.3

开机最大工作电流

取出机器内电池开机,查看开机全过程电流表最大 电流

开机最大电流为1420MA±100MA

1.4 工作稳定电流

取出机器内电池开机,待机器开机稳定后,机器恢 复初始设置值,查看电流表电流值

稳定状态下电流值为1350MA±30MA

1.5 休眠电流

取出机器内电池开机后,再将机器处于休眠状态, 查看电流表电流值;

部分机器休眠状态接入外部电源则会唤 醒,默认情况为不唤醒,无论有无此功 能,机器各功能均应无任何影响

GPS101信号发生器第20信道信号强度设为-

103dBm,将机器GPS天线平行居中于信号发生器的 天线喇叭口下,点击“GPS复位”,回到“信号强 度”界面待30秒信号稳定后记录“20”的信号柱数 值,再将机器扭转90度,GPS天线垂直居中于信号 发生器的天线喇叭口下,“GPS复位”待30秒信号

休眠状态下电流值为15MA±8MA

1.6 充电电流

将机器装入3.6V电压电池,关机状态下查看电流表 电流值

关机充电电流为600MA±100MA

1.7 低电电压

使用外接可调电源向电池端供电,调低电压至低电 报警

低电电压为3.5±0.2V

1.8 充电时间

将机器放电至低电后接入额定电压充电至满电指示 灯亮,计算此过程时间

样机检验报告

样机检验报告

报告编号:XXXXX

报告日期:XXXX年XX月XX日

一、检验信息

样机型号:XXX

生产厂家:XXX有限公司

检验时间:XXXX年XX月XX日

二、检验内容

为了确保样机符合规定的技术要求和性能要求,本次检验对以

下内容进行了检测:

1. 外观检查:外观无明显瑕疵,符合样机设计要求。

2. 功能检查:经检测,各项功能正常,满足产品使用所需。

3. 安全性能检查:样机经过安全性能检测,满足相关标准规定。

4. 材料检查:使用的材料符合产品设计和标准要求。

三、检验结果

1. 样机外观符合标准要求。

2. 样机各项功能正常,满足产品使用所需。

3. 样机安全性能满足标准要求,符合使用安全。

4. 样机所使用的材料符合产品设计和标准要求。

四、结论

基于以上检验结果,本次样机检验合格。

五、备注

为确保样机的安全性和稳定性,建议在正式投入使用前,进行

再次检测和确认,并按照产品说明书使用和维护,遵循操作规程。

六、检验单位

检验单位:XXX有限公司

七、检验人员

主检人员:XXX

副检人员:XXX

以上是本次样机检验报告,如有疑问或需要进一步了解,请与我们联系。

产品、样机、样件、打样与试制报告(目的、过程、检验、总结)

实用文档

项目名称

产品样机/样件试制报告

***公司

产品样机/样件试制报告

1试制要求

本章主要说明试制的目的和完成后要求达到的目标。

如:

——通过样机/样件试制,评估样机/样件外观效果是否达到要求;

——通过过样机/样件试制发现设计、制造、装配等方面存在的问题,为改进提高产品质量和产品设计提供依据;

实用文档

2 试制内容

本章列出需要试制的内容及各项内容所要求的工艺、材质、表面处理要求。

3 试制过程

本章主要对项目试制过程进行总结,包括试制时间、数量,试制过程介绍及试制过程中遇到的问题及解决办法等。

4 样机/样件检验

本章主要是针对最终完成的样机/样件进行检验,检查与试制技术文件(效果图、三维数据、图纸)的符合程度,列举存在偏差的部分,并说明造成偏差的原因。

5 样机/样件试制总结

本章主要对以下内容进行总结:

——对参加试制的单位、人员的工作情况简要进行总结,对样机试制结果给出明确的结论。

——结论内容应包括:样机/样件是否符合试制要求;产品图样是否能够指导生产、制造、检验;此批样机/样件是否达到试制的目的等。

(内容可根据项目实际情况调整)。

样机检测报告

产品名称:闸阀规格型号:Z40H-150LbNPS3样机数量:8台

检测项目

检测内容

技术要求

检 测 结 果

材

料

验

证

阀体、阀盖、闸板

ASTM A216 WCB

理化试验报告(附表)

阀杆、上密封座

2Cr13 GB1220

材质证明书(附表)

紧固件

螺栓ASTM A193 B7

螺母ASTM A194 2H

合格证(附表)

主

要

尺

寸

结构长度

203±2.0法兰外径φ190法兰厚度19

孔中心圆直径

φ152.5

孔数、孔径

4-φ19

中法兰厚度

20

壁厚

10.3

阀杆直径

φ24

试

压

上密封

介质 水

压力为2.2MPa

时间120S

强度

介质 水

压力为3.0MPa

时间120S

密封

介质 水

压力为2.2MPa

时间120S

低压气密封

介质 空气

压力为0.6MPa

时间120S

内腔清洁度

G≤S(DN/25)2=0.46g

表面质量

目视不允许有磕碰、划伤

开启力矩

29296N.mm

制表: 审核/日期:

样机检验报告模板

机型名称颜色日期软件版本硬件版本以上信息根据产品资料来填写,在用户模式下进行测试,如实填写。

有异常及时反馈相关人员。

检查范围序号检查内容检验结果问题点备注物料核对1壳料、镜片、按键、塞子类外观件的颜色、表面处理与BOM一致。

机身外观2检查是否有脏污、破损、变色、刮伤、擦伤、毛边等,手机各部分是否装配齐备,壳体间缝隙、段差是否满足要求。

特别关注前后头镜片位置是否存在明显脏污。

装卸电池盖,检查电池盖与主机配合的松紧情况,装电池与不装电池都要检验。

开机功能3检查SIM卡和存储卡插拔是否顺畅,双SIM,开机是否正常。

马达震动4能够感觉到手机在震动并且震感均匀、无杂音。

触屏功能5无串键,划线时无局部无触屏,断线等不良现象。

距离传感器6手机拨打电话时靠近耳朵灭屏,拿开时亮屏。

LCD显示7无扭曲,水纹,闪烁,花屏,白屏,黑屏,异色,缺划等现象。

电话卡读取8插入SIM卡后,手机能显示网络信号,且能播打电话。

SD卡读取9插入TF卡后,手机能显示且读取SD卡文件,图片,音乐。

按键功能10按键功能与设计相符,按键背光均匀。

喇叭11播放音乐时音质,音量正常,无无破音、沙哑、失真等不良。

摄像头12无显示异常,拍照模糊,拍照倒立,拍照闪屏,拍照花屏,拍照死机等现象。

前后摄像头能正常切换。

麦克风13能正常送话,录音。

无音小,无音等不良现象。

听筒14播打电话时受话器音质,音量正常,无杂音,破音,断续等现象。

耳机功能15插入耳机后,能正常显示耳机图标。

送话,接听功能正常。

FM功能16插入耳机确认耳机听筒有电台音乐清晰播放。

重力传感器17手机模屏,竖屏切换正常。

蓝牙功能188米进行蓝牙搜索、匹配,能将图片或音乐等文件通过蓝牙传输。

WIFI功能1915距离查看是否搜索到wifi设备并能稳定上传下载数据。

GPS功能20查看是否在90S内搜索到卫星,3颗以上,CN值30以上。

充电功能21手机可正常充电,充电符号跳动正常。

软件版本22软件版本内容是否正确。

研发新品样机首件确认测试评估报告

55 56 57 58

项目 TV

检查内容

检查内容描述

DMB自动搜台后屏 TV DMB数字信号自动搜台后,显示的频率与实际的

显

频率不能有差异

DMB手动搜台后屏 TV DMB数字信号手动搜台后,显示的频率与实际的频

显检查

率不能有差异

DMB图像检查TV DMB数字信号图像,是否会出现异常 DMB声道检查 TV DMB数字信号声音,是否会出现异常

CC、TEXT,应满屏、比例和位置正常

20

CC、图文清晰度 检查

CC、TEXT,字符应清晰、无夹色、无镶边、无拖尾

21

CC、图文单场信 输入30% ~100%全白场或方格信号,CC、TEXT是

号检查

否出现不良或字符不刷新

进入TEXT、按“CH +/-”、上下导航键或数字键应 能

23

图文遥控操作检查 依次浏览图文

当高等级被锁定后,比其更高的等级也随之被锁定,

24

V-Chip

但比它低的等级仍然是打开状态;当低级被打开,随

之 更低的等级也会打开, 但比它高的等级仍被锁住

25

TV ATSC自动搜台后 TV ATSC数字信号自动搜台后,显示的频率与实际的 屏显检查 频率不能有差异

26

ATSC图像检查 TV ATSC数字信号图像,是否会出现异常

产品名称 订单号

玻璃厂商/型号: 触摸框厂商/型号: 触摸框软件: 屏厂商/型号: 电源板厂商/型号: 主板支持source:

研发新品样机首件测试报告

产品型号 样机类别

日期 □新品 □工程 □生产 □首件 □软件 □其它 PC配置: 主板厂商/型号: 安卓配置: 硬件版本: 软件版本: USB支持文件:

采样机出厂实验报告

采样机出厂实验报告1. 实验目的本实验旨在测试和验证采样机的各项性能指标,确保采样机在出厂前能够正常工作,并且达到相关标准要求。

2. 实验器材- 采样机设备(型号:XXXX)- 采样样品(样品A、样品B等)- 数据记录仪- 示波器3. 实验过程3.1 采样机设置首先,根据采样机的说明书,正确安装和设置采样机。

确认采样机的各项参数设置符合标准要求。

3.2 样品准备准备各种不同类型的样品,包括样品A、样品B等。

确保样品质量良好,并符合实验要求。

3.3 采样测试按照实验要求,使用采样机对各个样品进行采样测试。

期间需要记录测试过程中的关键数据,并进行异常情况的记录和分析。

3.4 数据分析通过对测试数据的分析,评估采样机的各项性能指标,包括采样准确度、采样时间、采样容量等,并与标准要求进行对比。

3.5 结果验证根据数据分析的结果,验证采样机是否符合标准要求。

如不能满足要求,则需要对采样机进行调整或修复,并重新进行测试。

4. 实验结果根据数据分析,以下是采样机在本次实验中的性能指标表现:- 采样准确度:平均误差小于0.5%;- 采样时间:平均时间在3秒以内;- 采样容量:符合标准要求;- 异常情况记录:无;5. 结论通过本次实验,我们可以得出结论:采样机在出厂前经过了严格的测试和验证,各项性能指标符合标准要求。

保证了采样机在实际应用中能够正常工作,提供准确和可靠的采样结果。

6. 建议与改进根据本实验的结果,我们对采样机的性能提出了以下建议和改进方向:- 进一步优化采样时间,尽量缩短采样过程,提高采样效率;- 完善采样机的自动报警功能,对异常情况进行及时监测和处理;- 加强采样机的维护保养工作,定期清洁和校准采样机,确保其长期稳定工作。

7. 致谢在此,对参与本实验的各位同事表示感谢,同时也感谢设备厂商对本次实验的支持与合作。

8. 参考文献[1] 采样机手册。

[2] 采样机标准要求文档。

样机检验报告模板

机型名称颜色日期软件版本硬件版本以上信息根据产品资料来填写,在用户模式下进行测试,如实填写。

有异常及时反馈相关人员。

检查范围序号检查内容检验结果问题点备注物料核对1壳料、镜片、按键、塞子类外观件的颜色、表面处理与BOM一致。

机身外观2检查是否有脏污、破损、变色、刮伤、擦伤、毛边等,手机各部分是否装配齐备,壳体间缝隙、段差是否满足要求。

特别关注前后头镜片位置是否存在明显脏污。

装卸电池盖,检查电池盖与主机配合的松紧情况,装电池与不装电池都要检验。

开机功能3检查SIM卡和存储卡插拔是否顺畅,双SIM,开机是否正常。

马达震动4能够感觉到手机在震动并且震感均匀、无杂音。

触屏功能5无串键,划线时无局部无触屏,断线等不良现象。

距离传感器6手机拨打电话时靠近耳朵灭屏,拿开时亮屏。

LCD显示7无扭曲,水纹,闪烁,花屏,白屏,黑屏,异色,缺划等现象。

电话卡读取8插入SIM卡后,手机能显示网络信号,且能播打电话。

SD卡读取9插入TF卡后,手机能显示且读取SD卡文件,图片,音乐。

按键功能10按键功能与设计相符,按键背光均匀。

喇叭11播放音乐时音质,音量正常,无无破音、沙哑、失真等不良。

摄像头12无显示异常,拍照模糊,拍照倒立,拍照闪屏,拍照花屏,拍照死机等现象。

前后摄像头能正常切换。

麦克风13能正常送话,录音。

无音小,无音等不良现象。

听筒14播打电话时受话器音质,音量正常,无杂音,破音,断续等现象。

耳机功能15插入耳机后,能正常显示耳机图标。

送话,接听功能正常。

FM功能16插入耳机确认耳机听筒有电台音乐清晰播放。

重力传感器17手机模屏,竖屏切换正常。

蓝牙功能188米进行蓝牙搜索、匹配,能将图片或音乐等文件通过蓝牙传输。

WIFI功能1915距离查看是否搜索到wifi设备并能稳定上传下载数据。

GPS功能20查看是否在90S内搜索到卫星,3颗以上,CN值30以上。

充电功能21手机可正常充电,充电符号跳动正常。

软件版本22软件版本内容是否正确。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

试验机型号 电机型号 电机编号 试验目的 样机件数 电机功率 电机转速 新07泵头,9.5-28曲轴,试验验证 检验结果报告 检验 项目 试运 转 检验内容 空载运转 转速 20%* 流量 额定 压力 功率 压力 转速 40%* 流量 额定 压力 功率 压力 转速 性 能 测 试 60%* 流量 额定 压力 功率 压力 转速 80%* 流量 额定 压力 功率 压力 转速 额定 流量 压力 功率 压力 检验要求 运转30min,清洗机应无异常声响、振动及 泄漏 指示表波动±1% 指示表波动±1% 指示表波动±2% 指示表波动±5% 指示表波动±1% 指示表波动±1% 指示表波动±2% 指示表波动±5% 指示表波动±1% 指示表波动±1% 指示表波动±2% 指示表波动±5% 指示表波动±1% 指示表波动±1% 指示表波动±2% 指示表波动±5% 指示表波动±1% 指示表波动±1% 指示表波动±2% 指示表波动±5% 检验次数 1 2 3 平均值 判定 试验介质 环境噪声 电机厂商 参考标准 GB/T26315-2010 试验时间 设计流量

喷枪和调压 喷枪阀动作≥5次,调压溢流阀动作≥3次, 溢流阀 不得出现卡阻、失控现象 逐渐提高排出压力,在规定起跳压力下,安 安全 安全阀 全阀应动作灵敏,试验后安全阀能自动复位 阀 噪声修正 泵与环境声压差:6-7(-1);8-9(-0.5) 噪声 噪声试验 喷射开关 喷射 喷射雾化区 试验 旋转喷头 结论 试验员: 分别在泵中心线1m处及中心线左右各45度1m 处,各测量1次,求其平均值,平均值≤87 ≥30次,启闭灵敏,可靠,无泄漏 长度≥150cm, 无卡阻,无啸声 □合格 审核:

N/A Байду номын сангаас/A N/A

N/A N/A N/A

□不合格

N/A N/A N/A

N/A N/A N/A

N/A N/A N/A

批准: