SL63 数控车床2011-3

数控机床原理、结构与维修--NL634SZ带齿轮箱技术协议详细配置版FANUC-0i-mate-TD

NL634SZ卧式数控车床技术协议一、设备技术描述、参数及配置二、设备主要零部件品牌三、FANUC Oi-mate TD系统主要功能表四、制造厂商培训五、设备推荐用油和油脂表六、设备客户安调准备表七、设备通用要求及安装、调试八、设备验收九、质量保证十、其他附件:终验收协议甲方(买方)乙方(卖方):纽威数控装备(苏州)有限公司代表: 代表:、设备技术描述、参数及配置1、设备技术描述NL634SZ数控车床是一款高刚性、性价比优良的机床。

主要承担各种轴类和盘类零件的半精加工及精加工。

可完成内外圆柱面、圆锥面、圆弧面、端面、切槽、倒角等工序的切削加工,并能车削公制直螺纹、端面螺纹及英制直螺纹和锥螺纹等。

可以广泛满足汽车、航空航天、模具、仪器仪表等各行业对中小型零件的高效率加工需求。

整体:机电一体化设计,结构紧凑,布局合理,造型美观,采用45°斜床身,矩形贴塑导轨,全封闭防护装置,自动后排屑,动力液压卡盘,芯轴式液压尾架,电柜空调,三色灯,自动润滑系统。

主轴:采用高刚性设计,对于大直径切削、强力切削、有色金属切削、高精度切削等都可以充分满足。

主传动系统采用高性能变频电机驱动,经两级机械定比降速后,最终实现10-1000r/min无级变速。

低速大扭矩适合各类重切削需求。

尾架:采用芯轴套筒式液压尾架,精度高,刚性高,性能可靠。

刀架:采用高可靠性液压刀台,换刀速度快,可靠性高。

驱动:采用HIWIN滚珠丝杠,机床定位精度及重复定位精度高。

配合高刚性的导轨,具有良好的运动精度和动态特性。

系统:采用FANUC 0i-mate-TD数控系统及AC纵横向伺服系统,性能可靠。

机床所有零部件加工、装配成品质量符合产品图纸及相关技术要求,符合GB/T17421-2000《机床检验通则》及GB/T16462-1996《数控卧式车床精度检查》的有关规定。

2.1、基本参数2.3、客户选择配置3、标准技术文件(纸质文件与光盘各1套)、设备主要零部件品牌注:制造厂家保留更换同等品牌的权利纽威敷控装备(苏州)有限公司NEWAY CNC EQUIPMENT I SUZHOU] CO^LTD.20111010 第6页共12页四、制造厂商培训我公司专业培训人员为客户提供全方位、多层次的培训安排,确保机床操作人员熟练掌握机床的基本操作与维护,为您的工厂创造更大的利润。

车床安全操作规程

车床安全操作规程•操作前要紧身防护服,袖口扣紧,上衣下摆不能敞开,严禁戴手套,不得在开动的机床旁穿、脱换衣服,或围布于身上,防止机器绞伤。

必须戴好安全帽,辫子应放入帽内,不得穿裙子、拖鞋。

要戴好防护镜,以防铁屑飞溅伤眼。

•车床开动前,必须按照安全操作的要求,正确穿戴好劳动保护用品,必须认真仔细检查机床各部件和防护装置是否完好,安全可靠,加油润滑机床,并作低速空载运行2—3分钟,检查机床运转是否正常。

•装卸卡盘和大件时,要检查周围有无障碍物,垫好木板,以保护床面,并要卡住、顶牢、架好,车偏重物时要按轻重搞好平衡,工件及工具的装夹要紧固,以防工件或工具从夹具中飞出,卡盘扳手、套筒扳手要拿下。

•机床运转时,严禁戴手套操作;严禁用手触摸机床的旋转部分;严禁在车床运转中隔着车床传送物件。

装卸工件,安装刀具,加油以及打扫切屑,均应停车进行。

清除铁屑应用刷子或钩子,禁止用手清理。

•机床运转时,不准测量工件,不准用手去刹转动的卡盘;用砂纸时,应放在锉刀上,严禁戴手套用砂纸操作,磨破的砂纸不准使用,不准使用无柄锉刀,不得用正反车电闸作刹车,应经中间刹车过程。

6.加工工件按机床技术要求选择切削用量,以免机床过载造成意外事故。

7.加工切削时,停车时应将刀退出。

切削长轴类须使用中心架,防止工件弯曲变形伤人;伸入床头的棒料长度不超过床头立轴之外,并慢车加工,伸出时应注意防护。

8.高速切削时,应有防护罩,工件、工具的固定要牢固,当铁屑飞溅严重时,应在机床周围安装挡板使之与操作区隔离。

9.机床运转时,操作者不能离开机床,发观机床运转不正常时,应立即停车,请维修工检查修理。

当突然停电时,要立即关闭机床,并将刀具退出工作部位。

10.工作时必须侧身站在操作位置,禁止身体正面对着转动的工件。

11.工作结束时,应切断机床电源或总电源,将刀具和工件从工作部位退出,清理安放好所使用的工、夹、量具,并清扫机床。

12.每台机床上均应装设局部照明灯,机床上照明应使用安全电压(36V以下)。

CW63 系列 卧式车床

CW63 系列卧式车床CW93 系列卧式车床产品介绍CW63系列是指:CW6163B、CW6263B、CW6163C、CW6263C;CW93系列是指:CW6193B、CW6293B、CW6193C、CW6293C;CW63B系列是指:CW6163B、CW6263B;CW63C系列是指:CW6163C、CW6263C;CW93B系列是指:CW6193B、CW6293B;CW93C系列是指:CW6193C、CW6293C;本《产品介绍》中所述机床属系列机床,主要包括下列规格:CW63系列:CW6163B×750、1500、2000、3000、4000、5000、7000、8000;CW6263B×750、1500、2000、3000、4000、5000、7000、8000;CW6163C×750、1500、2000、3000、4000、5000、7000、8000;CW6263C×750、1500、2000、3000、4000、5000、7000、8000;CW93系列:CW6193B×750、1500、2000、3000、4000、5000、7000、8000;CW6293B×750、1500、2000、3000、4000、5000、7000、8000;CW6193C×750、1500、2000、3000、4000、5000、7000、8000;CW6293C×750、1500、2000、3000、4000、5000、7000、8000;机床的功用本机床能承担各种车削工作,如车削内外圆柱面,圆锥面以及其它旋转面,车削端面及各种常用螺纹——公制、英制、模数及径节螺纹以及拉削油槽、键槽等工作。

本机床可加工钢、铸铁及有色金属等材料。

在本机床上加工的零件尺寸精度可达到IT6~IT7级,并可获得较小的表面粗糙度数值。

马鞍车床,除能完成上述车削工作外,还特别适用于扁平零件和奇型零件的加工。

《数控车工技能认证(第三版)》教学课件—模块3编程题库

8.毛坯:φ65×82 材料:铝合金 技术要求为:①去除毛刺飞边 ②未注形状公差应符合 GB1184-80的要求;③未注长度尺寸偏差±0.5mm;④未注倒角C0.5;⑥与图3-23件配合。

9.毛坯:φ60×118 材料:铝合金 技术要求为:①去除毛刺飞边 ②未注形状公差应符合 GB1184-80的要求;③未注长度尺寸偏差±0.5mm;④未注倒角C0.5;⑥与图3-26件配合。

14.毛坯:φ50×82 材料:铝合金 技术要求为:①去除毛刺飞边 ②未注形状公差应符合 GB1184-80的要求;③未注长度尺寸偏差±0.5mm;④未注倒角C0.5。

15.毛坯:φ55×60 材料:铝合金 技术要求为:①去除毛刺飞边 ②未注形状公差应符合 GB1184-80的要求;③未注长度尺寸偏差±0.5mm;④未注倒角C0.5。

10.毛坯:φ85×62 材料:铝合金 技术要求为:①去除毛刺飞边 ②未注形状公差应符合 GB1184-80的要求;③未注长度尺寸偏差±0.5mm;④未注倒角C0.5;⑥与图3-25件配合。

11.毛坯:φ45×120 材料:铝合金 技术要求为:①去除毛刺飞边 ②未注形状公差应符合 GB1184-80的要求;③未注长度尺寸偏差±0.5mm;④未注倒角2。

20.毛坯:φ80×106,材料:铝合金,技术要求:①去除毛刺飞边 ②未注形状公差应 符合GB1184-1980的要求;③未注长度尺寸偏差±0.5mm;④未注倒角C0.5。

16.毛坯:φ40棒料 材料:铝合金

模块三 数控车床应会认证——编程题库

任务二 数控车工三级/高级工应会认证

1.毛坯:φ60×155 材料:铝合金 技术要求为:①未注尺寸偏差按IT14加工; ②未注倒角C1.5;③锐角倒钝;④与图3-18件配合。

数控车工三级参考程序

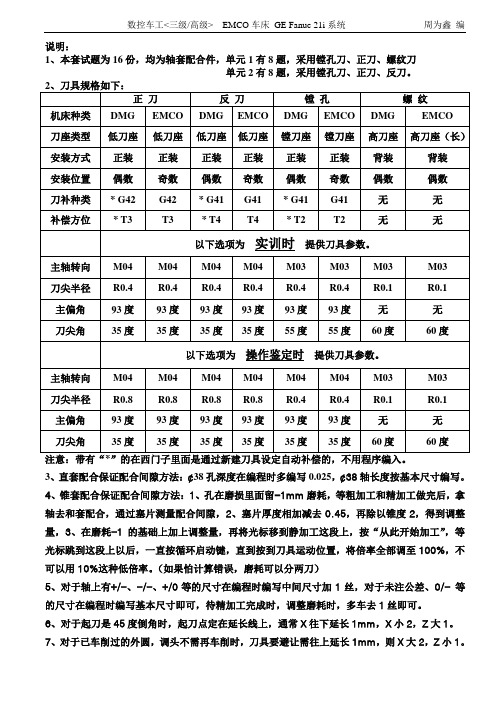

说明:1、本套试题为16份,均为轴套配合件,单元1有8题,采用镗孔刀、正刀、螺纹刀单元2有8题,采用镗孔刀、正刀、反刀。

3、直套配合保证配合间隙方法:¢38孔深度在编程时多编写0.025,¢38轴长度按基本尺寸编写。

4、锥套配合保证配合间隙方法:1、孔在磨损里面留-1mm磨耗,等粗加工和精加工做完后,拿轴去和套配合,通过塞片测量配合间隙,2、塞片厚度相加减去0.45,再除以锥度2,得到调整量,3、在磨耗-1的基础上加上调整量,再将光标移到静加工这段上,按“从此开始加工”,等光标跳到这段上以后,一直按循环启动键,直到按到刀具运动位置,将倍率全部调至100%,不可以用10%这种低倍率。

(如果怕计算错误,磨耗可以分两刀)5、对于轴上有+/-、-/-、+/0等的尺寸在编程时编写中间尺寸加1丝,对于未注公差、0/- 等的尺寸在编程时编写基本尺寸即可,待精加工完成时,调整磨耗时,多车去1丝即可。

6、对于起刀是45度倒角时,起刀点定在延长线上,通常X往下延长1mm,X小2,Z大1。

7、对于已车削过的外圆,调头不需再车削时,刀具要避让需往上延长1mm,则X大2,Z小1。

8、外圆车刀车外圆最小切深要大于等于刀具半径,F进给最大不能大于刀尖圆弧半径,正刀切端面时,Z向切削宽度最大取刀尖圆弧的一半。

9、镗孔刀车内孔最小切深要大于等于刀具半径,F进给最大不能大于刀尖圆弧半径,镗孔刀切套的端面时,Z向切削宽度最大取刀尖圆弧的一半。

10、粗加工都采用S转速编程,精加工都采用V线速度编程。

11、基本加工工艺:夹毛坯——车端面和外圆(做基准)——调头夹基准,左面靠到底——车端面,径向退刀——拿下工件——卡总长——再夹持工件——将总长车到98.5——对Z轴和X轴,加工轮廓——调头,碰端面——切0.5——保证总长——重新对Z轴——加工轮廓。

2.1.1轴左端25、38、48外圆O0001G28U0W0T0101G99G40M04S1200G00X52.Z10.G71U1.R1.G71P1Q2U0.5W0F0.2N1G00X21.Z1.G01X25.C2.G01Z-21.G01X37.99C1.G01Z-36.G01X47.86C1.G01Z-50.N2G01X52.G00X80.Z50.M05M00T0101G99G40G96M04S200G92S3000G00G42X52.Z10.G70P1Q2F0.1G40G00X80.Z50G28U0W0M30孔O0002G28U0W0T0505G99G40M03S600G00X24.Z10.G71U1.R1.G71P1Q2U-0.5W0F0.2N1G00X42.Z1.G01X38.C2.G01Z-14.525G01X28C1. G01Z-42.N2G01X24.G00X80.Z50.M05M00T0505G99G40G96M03S200G92S3000G00G41X24.Z10.G70P1Q2F0.1G40G00X80.Z50G28U0W0M30平总长(假设余量多0.7)O0003G28U0W0T0101G99G40M04S1000G00X52.Z(0.7+0.2)G92X-1.Z0.7F0.1Z0.5Z0.3Z0.1Z0G00X80.Z50.M30轴右端轮廓O0004G28U0W0T0101G99G40M04S1200G00X52.Z10.G71U1.R1.G71P1Q2U0.5W0F0.2N1G00X0Z2G01Z0G03X18.903Z-6.733R10.G01X26.Z-17.G01X30.C2.G01Z-35.C2.G01X26.G01Z-41.G01X40.R5.G01Z-54.G01X49.85C2.G01W-3.N2G01X52.G00X80.Z50.M05M00T0101G99G40G96M04S200G92S3000G00G42X52.Z10.G70P1Q2F0.1G40G00X80.Z50G28U0W0M30M30*1.5螺纹O0005G28U0W0T0606G99G40M03S550G00X50.Z10.G01Z0F2.M00G00X31.Z0G92X29.75Z-36.F1.5X29.5X29.3X29.1X29X28.8X28.6X28.45X28.30X28.15X28.05G00X80.Z50M30数控车工<三级/高级> EMCO车床GE Fanuc 21i系统周为鑫编2.1.2轴左端25、38、48外圆O0001G28U0W0T0101G99G40M04S1200G00X52.Z10.G71U1.R1.G71P1Q2U0.5W0F0.2N1G00X21.Z1.G01X25.C2.G01Z-21.G01X37.99C1.G01Z-36.G01X47.86C1.G01Z-50.N2G01X52.G00X80.Z50.M05M00T0101G99G40G96M04S200G92S3000G00G42X52.Z10.G70P1Q2F0.1G40G00X80.Z50G28U0W0M30孔O0002G28U0W0T0505G99G40M03S600G00X24.Z10.G71U1.R1.G71P1Q2U-0.5W0F0.2N1G00X42.Z1.G01X38.C2.G01Z-14.525G01X28C1.G01Z-42. N2G01X24.G00X80.Z50.M05M00T0505G99G40G96M03S200G92S3000G00G41X24.Z10.G70P1Q2F0.1G40G00X80.Z50G28U0W0M30平总长(假设余量多0.7)O0003G28U0W0T0101G99G40M04S1000G00X52.Z(0.7+0.2)G92X-1.Z0.7F0.1Z0.5Z0.3Z0.1Z0G00X80.Z50.M30轴右端轮廓O0004G28U0W0T0101G99G40M04S1200G00X52.Z10.G71U1.R1.G71P1Q2U0.5W0F0.2N1G00X0Z2G01Z0G03X19.2Z-1.577R30.G03X26.Z-6.315R5.G01Z-10.G01X30.C2.G01Z-26.C2.G01X26.G01Z-30.G01X36.C1.G01Z-38.G02X30.953Z-50.75R15.G02X36.762Z-53.R3.G01X49.85C2.G01W-3.N2G01X52.G00X80.Z50.M05M00T0101G99G40G96M04S200G92S3000G00G42X52.Z10.G70P1Q2F0.1G40G00X80.Z50G28U0W0M30M30*1.5螺纹O0005G28U0W0T0606G99G40M03S550G00X50.Z10.G01Z0F2.M00G00X31.Z0G92X29.75Z-27.F1.5X29.5X29.3X29.1X29X28.8X28.6X28.45X28.30X28.15X28.05G00X80.Z50M30数控车工<三级/高级> EMCO车床GE Fanuc 21i系统周为鑫编2.1.3轴左端27、38、48外圆O0001G28U0W0T0101G99G40M04S1200G00X52.Z10.G71U1.R1.G71P1Q2U0.5W0F0.2N1G00X23.Z1.G01X27.C2.G01Z-21.G01X37.99R1.G01Z-31.G01X47.86C1.G01Z-50.N2G01X52.G00X80.Z50.M05M00T0101G99G40G96M04S200G92S3000G00G42X52.Z10.G70P1Q2F0.1G40G00X80.Z50G28U0W0M30孔O0002G28U0W0T0505G99G40M03S600G00X24.Z10.G71U1.R1.G71P1Q2U-0.5W0F0.2N1G00X42.Z1.G01X38.C2.G01Z-9.525G01X28C1. G01Z-42.N2G01X24.G00X80.Z50.M05M00T0505G99G40G96M03S200G92S3000G00G41X24.Z10.G70P1Q2F0.1G40G00X80.Z50G28U0W0M30平总长(假设余量多0.7)O0003G28U0W0T0101G99G40M04S1000G00X52.Z(0.7+0.2)G92X-1.Z0.7F0.1Z0.5Z0.3Z0.1Z0G00X80.Z50.M30轴右端轮廓O0004G28U0W0T0101G99G40M04S1200G00X52.Z10.G71U1.R1.G71P1Q2U0.5W0F0.2N1G00X24.Z1.G01X30.C3.G01Z-16.C2.G01X26.G01Z-20.G01X32.R1.G01Z-26.G03X36.W-24.418R21.G01Z-59.G01X49.85C2.G01W-3.N2G01X52.G00X80.Z50.M05M00T0101G99G40G96M04S200G92S3000G00G42X52.Z10.G70P1Q2F0.1G40G00X80.Z50G28U0W0M30M30*1.5螺纹O0005G28U0W0T0606G99G40M03S550G00X50.Z10.G01Z0F2.M00G00X31.Z5G92X29.75Z-17.F1.5X29.5X29.3X29.1X29X28.8X28.6X28.45X28.30X28.15X28.05G00X80.Z50M30O0001G28U0W0T0101G99G40M04S1200G00X52.Z10.G71U1.R1.G71P1Q2U0.5W0F0.2 N1G00X23.Z1.G01X27.C2.G01Z-21.G01X37.99R1.G01Z-31.G01X47.86C1.G01Z-50.N2G01X52.G00X80.Z50.M05M00T0101G99G40G96M04S200G92S3000G00G42X52.Z10.G70P1Q2F0.1G40G00X80.Z50G28U0W0M30孔O0002G28U0W0T0505G99G40M03S600G00X24.Z10.G71U1.R1.G71P1Q2U-0.5W0F0.2 N1G00X42.Z1.G01X38.C2.G01Z-9.525G01X28C1.G01Z-42. M05M00T0505G99G40G96M03S200G92S3000G00G41X24.Z10.G70P1Q2F0.1G40G00X80.Z50G28U0W0M30平总长(假设余量多0.7)O0003G28U0W0T0101G99G40M04S1000G00X52.Z(0.7+0.2)G92X-1.Z0.7F0.1Z0.5Z0.3Z0.1Z0G00X80.Z50.M30轴右端轮廓O0004G28U0W0T0101G99G40M04S1200G00X52.Z10.G71U1.R1.G71P1Q2U0.5W0F0.2N1G00X24.Z1.G01X30.C3.G01Z-15.C2.G01X26.G01Z-20.G01X32.C0.1G01X36.Z-31.G01X40.C1.G01Z-59.G01X49.85C2.G01W-3.N2G01X52.G00X80.Z50.M05M00T0101G99G40G96M04S200G92S3000G00G42X52.Z10.G70P1Q2F0.1G40G00X80.Z50G28U0W0M30M30*1.5螺纹O0005G28U0W0T0606G99G40M03S550G00X50.Z10.G01Z0F2.M00G00X31.Z5G92X29.75Z-16.F1.5X29.5X29.3X29.1X29X28.8X28.6X28.45X28.30X28.15X28.05G00X80.Z50M30O0001G28U0W0T0101G99G40M04S1200G00X52.Z10.G71U1.R1.G71P1Q2U0.5W0F0.2 N1G00X21.Z1.G01X25.C2.G01Z-20.G01X32.R2.G01X40.Z-36.G01Z-39.G01X47.86C1.G01Z-50.N2G01X52.G00X80.Z50.M05M00T0101G99G40G96M04S200G92S3000G00G42X52.Z10.G70P1Q2F0.1G40G00X80.Z50G28U0W0M30孔O0002G28U0W0T0505G99G40M03S600G00X24.Z10.G71U1.R1.G71P1Q2U-0.5W0F0.2 N1G00X46.Z1.G01Z0G01X41.25C1G01X28Z-26.5G01Z-42. M05M00T0505G99G40G96M03S200G92S3000G00G41X24.Z10.G70P1Q2F0.1G40G00X80.Z50G28U0W0M30平总长(假设余量多0.7)O0003G28U0W0T0101G99G40M04S1000G00X52.Z(0.7+0.2)G92X-1.Z0.7F0.1Z0.5Z0.3Z0.1Z0G00X80.Z50.M30轴右端轮廓O0004G28U0W0T0101G99G40M04S1200G00X52.Z10.G71U1.R1.G71P1Q2U0.5W0F0.2N1G00X18.Z1.G01X24.C3.G01Z-15.C2.G01X20.G01Z-20.G01X30.G02X36Z-26.R12.G01Z-34.G01X43.97C1.G01X49.85C2.G01W-3.N2G01X52.G00X80.Z50.M05M00T0101G99G40G96M04S200G92S3000G00G42X52.Z10.G70P1Q2F0.1G40G00X80.Z50G28U0W0M30M30*1.5螺纹O0005G28U0W0T0606G99G40M03S550G00X50.Z10.G01Z0F2.M00G00X25.Z5G92X23.75Z-16.F1.5X23.5X23.3X23.1X23X22.8X22.6X22.45X22.30X22.15X22.05G00X80.Z50M30数控车工<三级/高级> EMCO车床GE Fanuc 21i系统周为鑫编2.1.6左端25、1:2锥面、48外圆O0001G28U0W0T0101G99G40M04S1200G00X52.Z10.G71U1.R1.G71P1Q2U0.5W0F0.2N1G00X21.Z1.G01X25.C2.G01Z-20.G01X32.R2.G01X40.Z-36.G01Z-39.G01X47.86C1.G01Z-50.N2G01X52.G00X80.Z50.M05M00T0101G99G40G96M04S200G92S3000G00G42X52.Z10.G70P1Q2F0.1G40G00X80.Z50G28U0W0M30孔O0002G28U0W0T0505G99G40M03S600G00X24.Z10.G71U1.R1.G71P1Q2U-0.5W0F0.2N1G00X46.Z1.G01Z0G01X41.25C1 G01X28Z-26.5G01Z-42.N2G01X24.G00X80.Z50.M05M00T0505G99G40G96M03S200G92S3000G00G41X24.Z10.G70P1Q2F0.1G40G00X80.Z50G28U0W0M30平总长(假设余量多0.7)O0003G28U0W0T0101G99G40M04S1000G00X52.Z(0.7+0.2)G92X-1.Z0.7F0.1Z0.5Z0.3Z0.1Z0G00X80.Z50.M30轴右端轮廓O0004G28U0W0T0101G99G40M04S1200G00X52.Z10.G71U1.R1.G71P1Q2U0.5W0F0.2N1G00X24.Z1.G01X30.C3.G01Z-18.C2.G01X26.G01Z-23.G01X31.97R2.G01Z-31.G01X37.99Z-41.G01Z-51.G01X49.85C2.G01W-3.N2G01X52.G00X80.Z50.M05M00T0101G99G40G96M04S200G92S3000G00G42X52.Z10.G70P1Q2F0.1G40G00X80.Z50G28U0W0M30M30*1.5螺纹O0005G28U0W0T0606G99G40M03S550G00X50.Z10.G01Z0F2.M00G00X31.Z5G92X29.75Z-19.F1.5X29.5X29.3X29.1X29X28.8X28.6X28.45X28.30X28.15X28.05G00X80.Z50M30O0001G28U0W0T0101G99G40M04S1200G00X52.Z10.G71U1.R1.G71P1Q2U0.5W0F0.2 N1G00X20.Z1.G01X24.C2.G01Z-20.G01X30.C1.5G01Z-31.C1.5G01X26.G01Z-35.G01X30.R2.G01X39.Z-53.G01Z-55.G01X47.86C1.G01W-3.N2G01X52.G00X80.Z50.M05M00T0101G99G40G96M04S200G92S3000G00G42X52.Z10.G70P1Q2F0.1G40G00X80.Z50G28U0W0M30M30*1.5螺纹O0005G28U0W0T0606G99G40M03S550G00X50.Z10.G01Z0F2. G92X29.75Z-32.F1.5X29.5X29.3X29.1X29X28.8X28.6X28.45X28.30X28.15X28.05G00X80.Z50M30孔O0002G28U0W0T0505G99G40M03S600G00X24.Z10.G71U1.R1.G71P1Q2U-0.5W0F0.2N1G00X46.Z1.G01Z0G01X39.75C1G01X30.Z-19.5G01Z-42.N2G01X24.G00X80.Z50.M05M00T0505G99G40G96M03S200G92S3000G00G41X24.Z10.G70P1Q2F0.1G40G00X80.Z50G28U0W0M30平总长(假设余量多0.7)T0101G99G40M04S1000G00X52.Z(0.7+0.2)G92X-1.Z0.7F0.1Z0.5Z0.3Z0.1Z0G00X80.Z50.M30轴左端轮廓O0004G28U0W0T0101G99G40M04S1200G00X52.Z10.G71U1.R1.G71P1Q2U0.5W0F0.2N1G00X23.22Z1.G01X29.97Z-8.G01Z-15.G01X40.C1.G01Z-23.G02X40.Z-35.R12.G01X49.85C2.G01W-3.N2G01X52.G00X80.Z50.M05M00T0101G99G40G96M04S200G92S3000G00G42X52.Z10.G70P1Q2F0.1G40G00X80.Z50G28U0W0M30O0001G28U0W0T0101G99G40M04S1200G00X52.Z10.G71U1.R1.G71P1Q2U0.5W0F0.2 N1G00X18.Z1.G01X24.C3.G01Z-11.C2.G01X20.G01Z-15.G01X26.C1.G01Z-35.G01X30.R2.G01X39.Z-53.G01Z-55.G01X47.86C1.G01W-3.N2G01X52.G00X80.Z50.M05M00T0101G99G40G96M04S200G92S3000G00G42X52.Z10.G70P1Q2F0.1G40G00X80.Z50G28U0W0M30M30*1.5螺纹O0005G28U0W0T0606G99G40M03S550G00X50.Z10.G01Z0F2. G92X23.75Z-12.F1.5X23.5X23.3X23.1X23X22.8X22.6X22.45X22.30X22.15X22.05G00X80.Z50M30孔O0002G28U0W0T0505G99G40M03S600G00X24.Z10.G71U1.R1.G71P1Q2U-0.5W0F0.2N1G00X46.Z1.G01Z0G01X39.75C1G01X30.Z-19.5G01Z-42.N2G01X24.G00X80.Z50.M05M00T0505G99G40G96M03S200G92S3000G00G41X24.Z10.G70P1Q2F0.1G40G00X80.Z50G28U0W0M30平总长(假设余量多0.7)T0101G99G40M04S1000G00X52.Z(0.7+0.2)G92X-1.Z0.7F0.1Z0.5Z0.3Z0.1Z0G00X80.Z50.M30轴左端轮廓O0004G28U0W0T0101G99G40M04S1200G00X52.Z10.G71U1.R1.G71P1Q2U0.5W0F0.2N1G00X10.Z3.359G03X28.Z-11.R10.G01Z-21.G01X39.97Z-27.G01Z-35.G01X49.85C2.G01W-3.N2G01X52.G00X80.Z50.M05M00T0101G99G40G96M04S200G92S3000G00G42X52.Z10.G70P1Q2F0.1G40G00X80.Z50G28U0W0M30数控车工<三级/高级> EMCO车床GE Fanuc 21i系统周为鑫编2.2.1轴左端25、38、48外圆O0001G28U0W0T0101G99G40M04S1200G00X52.Z10.G71U1.R1.G71P1Q2U0.5W0F0.2 N1G00X21.Z1.G01X25.C2.G01Z-21.G01X37.99C1.G01Z-36.G01X48.C1.G01Z-50.N2G01X52.G00X80.Z50.M05M00T0101G99G40G96M04S200G92S3000G00G42X52.Z10.G70P1Q2F0.1G40G00X80.Z50G28U0W0M30孔O0002G28U0W0T0505G99G40M03S600G00X24.Z10.G71U1.R1.G71P1Q2U-0.5W0F0.2 N1G00X42.Z1.G01X38.C2.G01Z-14.525G01X28C1.G01Z-42.N2G01X24.G00X80.Z50. M05M00T0505G99G40G96M03S200G92S3000G00G41X24.Z10.G70P1Q2F0.1G40G00X80.Z50G28U0W0M30平总长(假设余量多0.7)O0003G28U0W0T0101G99G40M04S1000G00X52.Z(0.7+0.2)G92X-1.Z0.7F0.1Z0.5Z0.3Z0.1Z0G00X80.Z50.M30轴右端正刀O0004G28U0W0T0101G99G40M04S1200G00X52.Z10.G71U1R1.G71P1Q2U0.5W0F0.2N1G00X43.86Z1.G01X49.86C3.G01Z-11.G01X38.Z-29.G01Z-31.G03X32.Z-40.R15.G01Z-53.R3.G01X50.C2.G01W-3.N2G01X52.G00X80.Z50.M05M00T0101G99G40G96M04S200G92S3000G00G42X52.Z10.G70P1Q2F0.1G40G00X80.Z50.G28U0W0M30轴右端反刀O0005G28U0W0T0707G99G40M04S1200G00X52.Z-35.G71U1R1.G71P1Q2U0.5W0F0.2N1G00X38.Z-33.G01Z-31.G02X32.Z-22.R15.G01Z-17.G01X40.R2.G01Z-10.02G01X47.86C1G01Z1.N2G01X52.G00X55.Z-36.M05M00T0101G99G40G96M04S200G92S3000G00G41X52.Z-35.G70P1Q2F0.1G40G00X55.Z-36.G28U0W0M30数控车工<三级/高级> EMCO车床GE Fanuc 21i系统周为鑫编2.2.2轴左端25、38、48外圆O0001G28U0W0T0101G99G40M04S1200G00X52.Z10.G71U1.R1.G71P1Q2U0.5W0F0.2 N1G00X21.Z1.G01X25.C2.G01Z-21.G01X37.99C1.G01Z-36.G01X47.86.C1.G01Z-50.N2G01X52.G00X80.Z50.M05M00T0101G99G40G96M04S200G92S3000G00G42X52.Z10.G70P1Q2F0.1G40G00X80.Z50G28U0W0M30孔O0002G28U0W0T0505G99G40M03S600G00X24.Z10.G71U1.R1.G71P1Q2U-0.5W0F0.2 N1G00X42.Z1.G01X38.C2.G01Z-14.525G01X28C1.G01Z-42.N2G01X24.G00X80.Z50. M05M00T0505G99G40G96M03S200G92S3000G00G41X24.Z10.G70P1Q2F0.1G40G00X80.Z50G28U0W0M30平总长(假设余量多0.7)O0003G28U0W0T0101G99G40M04S1000G00X52.Z(0.7+0.2)G92X-1.Z0.7F0.1Z0.5Z0.3Z0.1Z0G00X80.Z50.M30轴右端正刀O0004G28U0W0T0101G99G40M04S1200G00X52.Z10.G71U1R1.G71P1Q2U0.5W0F0.2N1G00X46.Z0.5G01X49.C1.5G01Z-6.G01X36.Z-28.G01Z-35.G03X36.Z-53.R20.G01X49.86C2.G01W-3.N2G01X52.G00X80.Z50.M05M00T0101G99G40G96M04S200G92S3000G00G42X52.Z10.G70P1Q2F0.1G40G00X80.Z50.G28U0W0M30轴右端反刀O0005G28U0W0T0707G99G40M04S1200G00X52.Z-32.G71U1R1.G71P1Q2U0.5W0F0.2N1G01X36.Z-30.G03X36.Z-15.R12.G01Z-10.G01X32.Z-4.02G01X48.C0.5G01Z1.N2G01X52.G00X55.Z-35.M05M00T0101G99G40G96M04S200G92S3000G00G41X52.Z-32.G70P1Q2F0.1G40G00X55.Z-35.G28U0W0M30数控车工<三级/高级> EMCO车床GE Fanuc 21i系统周为鑫编2.2.3轴左端27、38、48外圆O0001G28U0W0T0101G99G40M04S1200G00X52.Z10.G71U1.R1.G71P1Q2U0.5W0F0.2N1G00X23.Z1.G01X27.C2.G01Z-21.G01X37.99R1.G01Z-31.G01X45.86C1.G01Z-50.N2G01X52.G00X80.Z50.M05M00T0101G99G40G96M04S200G92S3000G00G42X52.Z10.G70P1Q2F0.1G40G00X80.Z50G28U0W0M30孔O0002G28U0W0T0505G99G40M03S600G00X24.Z10.G71U1.R1.G71P1Q2U-0.5W0F0.2N1G00X42.Z1.G01X38.C2.G01Z-9.525G01X28C1.G01Z-42.N2G01X24. G00X80.Z50.M05M00T0505G99G40G96M03S200G92S3000G00G41X24.Z10.G70P1Q2F0.1G40G00X80.Z50G28U0W0M30平总长(假设余量多0.7)O0003G28U0W0T0101G99G40M04S1000G00X52.Z(0.7+0.2)G92X-1.Z0.7F0.1Z0.5Z0.3Z0.1Z0G00X80.Z50.M30轴右端正刀O0004G28U0W0T0101G99G40M04S1200G00X52.Z10.G71U1R1.G71P1Q2U0.5W0F0.2N1G00X11.Z4.G01Z2.G01X32.R10.G01Z-18.G01X42.C2G01Z-25.G01X34.Z-33.G01Z-41.G03X38.Z-55.R15.G01Z-58.G01X47.85C2.G01W-3.N2G01X52.G00X80.Z50.M05M00T0101G99G40G96M04S200G92S3000G00G42X52.Z10.G70P1Q2F0.1G40G00X80.Z50.G28U0W0M30轴右端反刀O0005G28U0W0T0707G99G40M04S1200G00X42.Z-37.G71U1R1.G71P1Q2U0.5W0F0.2N1G01X34.Z-35.G01X30.Z-24.G01X40.C1.G01Z-17.N2G01X42.G00X55.Z-39.M05M00T0101G99G40G96M04S200G92S3000G00G41X42.Z-37.G70P1Q2F0.1G40G00X55.Z-39.G28U0W0M30数控车工<三级/高级> EMCO车床GE Fanuc 21i系统周为鑫编2.2.4轴左端27、38、48外圆O0001G28U0W0T0101G99G40M04S1200G00X52.Z10.G71U1.R1.G71P1Q2U0.5W0F0.2N1G00X23.Z1.G01X27.C2.G01Z-21.G01X37.99R1.G01Z-31.G01X46.C1.G01Z-50.N2G01X52.G00X80.Z50.M05M00T0101G99G40G96M04S200G92S3000G00G42X52.Z10.G70P1Q2F0.1G40G00X80.Z50G28U0W0M30孔O0002G28U0W0T0505G99G40M03S600G00X24.Z10.G71U1.R1.G71P1Q2U-0.5W0F0.2N1G00X42.Z1.G01X38.C2.G01Z-9.525G01X28C1.G01Z-42.N2G01X24. G00X80.Z50.M05M00T0505G99G40G96M03S200G92S3000G00G41X24.Z10.G70P1Q2F0.1G40G00X80.Z50G28U0W0M30平总长(假设余量多0.7)O0003G28U0W0T0101G99G40M04S1000G00X52.Z(0.7+0.2)G92X-1.Z0.7F0.1Z0.5Z0.3Z0.1Z0G00X80.Z50.M30轴右端正刀O0004G28U0W0T0101G99G40M04S1200G00X52.Z10.G71U1R1.G71P1Q2U0.5W0F0.2N1G00X19.86Z2.G01Z0G02X31.86Z-6.R6.G01Z-14.G01X42.C2.G01Z-20.G01X30.Z-34.G03X30.Z-52.R20.G01Z-58.G01X48C2.G01W-3.N2G01X52.G00X80.Z50.M05M00T0101G99G40G96M04S200G92S3000G00G42X52.Z10.G70P1Q2F0.1G40G00X80.Z50.G28U0W0M30轴右端反刀O0005G28U0W0T0707G99G40M04S1200G00X44.Z-35.G71U1R1.G71P1Q2U0.5W0F0.2N1G01X30.Z-34.G01Z-19.R1.G01X40.C1.G01Z-12.N2G01X44.G00X55.Z-37.M05M00T0101G99G40G96M04S200G92S3000G00G41X44.Z-35.G70P1Q2F0.1G40G00X55.Z-37.G28U0W0M30数控车工<三级/高级> EMCO车床GE Fanuc 21i系统周为鑫编2.2.5左端25、1:2锥面、48外圆O0001G28U0W0T0101G99G40M04S1200G00X52.Z10.G71U1.R1.G71P1Q2U0.5W0F0.2N1G00X21.Z1.G01X25.C2.G01Z-20.G01X32.R2.G01X40.Z-36.G01Z-39.G01X47.86C1.G01Z-50.N2G01X52.G00X80.Z50.M05M00T0101G99G40G96M04S200G92S3000G00G42X52.Z10.G70P1Q2F0.1G40G00X80.Z50G28U0W0M30孔O0002G28U0W0T0505G99G40M03S600G00X24.Z10.G71U1.R1.G71P1Q2U-0.5W0F0.2N1G00X46.Z1.G01Z0G01X41.25C1G01X28Z-26.5 G01Z-42.N2G01X24.G00X80.Z50.M05M00T0505G99G40G96M03S200G92S3000G00G41X24.Z10.G70P1Q2F0.1G40G00X80.Z50G28U0W0M30平总长(假设余量多0.7)O0003G28U0W0T0101G99G40M04S1000G00X52.Z(0.7+0.2)G92X-1.Z0.7F0.1Z0.5Z0.3Z0.1Z0G00X80.Z50.M30轴右端正刀O0004G28U0W0T0101G99G40M04S1200G00X52.Z10.G71U1R1.G71P1Q2U0.5W0F0.2N1G00X0Z5.G01Z3G03X30.Z-12.R15.G01X41.97C2.G01Z-21.G01X30.Z-34.G02X40.Z-52.R20.G01X49.85C2.G01W-3.N2G01X52.G00X80.Z50.M05M00T0101G99G40G96M04S200G92S3000G00G42X52.Z10.G70P1Q2F0.1G40G00X80.Z50.G28U0W0M30轴右端反刀O0005G28U0W0T0707G99G40M04S1200G00X44.Z-37.G71U1R1.G71P1Q2U0.5W0F0.2N1G00X30.Z-35.G01Z-20.G01X39.97C1.G01Z-7.N2G01X44.G00X55.Z-37.M05M00T0101G99G40G96M04S200G92S3000G00G41X44.Z-35.G70P1Q2F0.1G40G00X55.Z-37.G28U0W0M30左端25、1:2锥面、48外圆O0001G28U0W0T0101G99G40M04S1200G00X52.Z10.G71U1.R1.G71P1Q2U0.5W0F0.2N1G00X21.Z1.G01X25.C2.G01Z-20.G01X32.R2.G01X40.Z-36.G01Z-39.G01X47.86C1.G01Z-50.N2G01X52.G00X80.Z50.M05M00T0101G99G40G96M04S200G92S3000G00G42X52.Z10.G70P1Q2F0.1G40G00X80.Z50G28U0W0M30孔O0002G28U0W0T0505G99G40M03S600G00X24.Z10.G71U1.R1.G71P1Q2U-0.5W0F0.2N1G00X46.Z1.G01Z0G01X41.25C1G01X28Z-26.5G01Z-42.N2G01X24. G00X80.Z50.M05M00T0505G99G40G96M03S200G92S3000G00G41X24.Z10.G70P1Q2F0.1G40G00X80.Z50G28U0W0M30平总长(假设余量多0.7)O0003G28U0W0T0101G99G40M04S1000G00X52.Z(0.7+0.2)G92X-1.Z0.7F0.1Z0.5Z0.3Z0.1Z0G00X80.Z50.M30轴右端正刀O0004G28U0W0T0101G99G40M04S1200G00X52.Z10.G71U1R1.G71P1Q2U0.5W0F0.2N1G00X0Z4.G01Z2G03X24.Z-10.R12.G01Z-12.G01X41.97C2.G01Z-20G01X30.Z-28.G01Z-33.5G02X38.Z-44.R15.5G01Z-51.G01X49.85C2.G01W-3.N2G01X52.G00X80.Z50.M05M00T0101G99G40G96M04S200G92S3000G00G42X52.Z10.G70P1Q2F0.1G40G00X80.Z50.G28U0W0M30轴右端反刀O0005G28U0W0T0707G99G40M04S1200G00X44.Z-30.G71U1R1.G71P1Q2U0.5W0F0.2N1G01X30.Z-28.5G01X26Z-19.G01X39.97C1.G01Z-10.N2G01X44.G00X55.Z-33.M05M00T0101G99G40G96M04S200G92S3000G00G41X44.Z-30.G70P1Q2F0.1G40G00X55.Z-33.G28U0W0M30轴右端24、29外圆、1:2等O0001G28U0W0T0101G99G40M04S1200G00X52.Z10.G71U1.R1.G71P1Q2U0.5W0F0.2N1G00X20.Z1.G01X24.C2.G01Z-20.G01X29.C1.G01Z-25.G02X26.Z-35.R12.G01X30.R2.G01X39.Z-53.G01Z-55.G01X49.85C2.G01W-3.N2G01X52.G00X80.Z50.M05M00T0101G99G40G96M04S200G92S3000G00G42X52.Z10.G70P1Q2F0.1G40G00X80.Z50G28U0W0M30孔O0002G28U0W0T0505G99G40M03S600G00X24.Z10.G71U1.R1.G71P1Q2U-0.5W0F0.2N1G00X46.Z1.G01Z0 G01X39.75C1G01X30.Z-19.5G01Z-42.N2G01X24.G00X80.Z50.M05M00T0505G99G40G96M03S200G92S3000G00G41X24.Z10.G70P1Q2F0.1G40G00X80.Z50G28U0W0M30平总长(假设余量多0.7)O0003G28U0W0T0101G99G40M04S1000G00X52.Z(0.7+0.2)G92X-1.Z0.7F0.1Z0.5Z0.3Z0.1Z0G00X80.Z50.M30轴左端正刀O0004G28U0W0T0101G99G40M04S1200G00X52.Z10.G71U1.R1.G71P1Q2U0.5W0F0.2N1G00X43.97Z1.G01X49.97C3.G01Z-8.G01X40.Z-19.5G01Z-20.5G03X36.949Z-31.159R38.G02X42.708Z-35.R3.G01X47.86C2.G01W-9.N2G01X52.G00X80.Z50.M05M00T0101G99G40G96M04S200G92S3000G00G42X52.Z10.G70P1Q2F0.1G40G00X80.Z50G28U0W0M30轴右端反刀O0005G28U0W0T0707G99G40M04S1200G00X52.Z-23.G71U1R1.G71P1Q2U0.5W0F0.2N1G00X40.Z-21.G01Z-20.5G02X36.949Z-9.841R38.G03X42.708Z-6.02R3.G01X47.97C1.G01Z1.N2G01X52.G00X55.Z-25.M05M00T0101G99G40G96M04S200G92S3000G00G41X52.Z-23.G70P1Q2F0.1G40G00X55.Z-25.G28U0W0M30。

BS标准-精密铸钢和精密铸造合金标准

目录序号名称页码BS 3146 Part1-1992 精密铸钢和精密铸造合金 (4)BS 3146 Part21992耐蚀、耐热精密铸钢和NiCo基精密铸造合金的钢号与化学成分[再确认] (7)BS 3100 Part 4-1991耐蚀、耐热和高合金铸钢 (11)BS EN 102132-1995承压铸钢 (18)BS EN 102133-1995低温用承压铸钢 (19)BS EN 102134-1995奥氏体型和奥氏体铁素体型承压铸钢 (21)KS D4103-1995不锈、耐蚀铸钢韩国标准 (29)JB/T 6405-1992中国标准大型铸件用不锈铸钢 (35)GB/T 2100-1980不锈、耐蚀铸钢 (38)JIS G5122-1991耐热铸钢 (47)JIS G5131-1991高锰铸钢日本标准 (50)JIS G5121-1991不锈耐蚀铸钢 (50)ASTM A732/A732M-1998精密铸钢和精密铸造合金 (54)ASTM A732/A732M-1998钴基精密铸造合金 (59)ASTM A297/A297M-1998耐热铸钢和高温用铸钢 (60)ASTM A297/A297M-2000美国ASTM标准与UNS系统高温用奥氏体铸钢 (63)ASTM A216M-1998美国ASTM标准与UNS系统适合于熔焊的高温用碳素铸钢 (69)ASTM A447/A447M-1998美国ASTM标准高温用镍铬合金铸钢 (71)ASTM A560/A560M-1998美国ASTM标准抗高温腐蚀的镍铬铸造合金 (71)ASTM A27/A27M-2000工程与结构用铸钢 (73)ASTM A487/A487M-1998承压铸钢 (73)ASTM A128/A128M-1998高锰铸钢 (82)KS D4101-1995工程与结构用铸钢 (83)KS D4107-1991承压铸钢 (89)KS D4104-1995高锰铸钢 (93)KS D4105-1995耐热铸钢 (94)DIN SEW395-1998高锰铸钢和耐磨蚀铸钢 (97)DIN 17245-1987铁素体热强铸钢 (99)DIN 17465-1993耐热铸钢 (101)DIN 17445-1984不锈、耐蚀铸钢德国标准 (107)DIN 1681-1985工程与结构用铸钢 (118)JIS G5******* 工程与结构用铸钢 (129)JIS G5201-1991离心铸钢管 (138)GB/T 1503-1989轧辊用铸钢 (141)JB/T 6402-1992工程与结构用铸钢 (144)GB/T 11352-1989工程与结构用铸钢 (151)GB/T 7659-1987焊接结构用碳素铸钢 (153)GB/T 16253-1996承压铸钢 (155)GB/T 5680-1998高锰铸钢 (166)YB/T 036.4-1992高锰铸钢 (168)JB/T 6404--1992大型铸件用高锰铸钢 (169)GB/T 8492-1987耐热铸钢 (171)JB/T 6403-1992大型铸件用耐热铸钢 (175)BS 3146 Part1-1992 精密铸钢和精密铸造合金碳素精密铸钢和低合金精密铸钢的力学性能碳素精密铸钢和低合金精密铸钢的钢号与化学成分(质量分数)(%)BS 3146 Part21992耐蚀、耐热精密铸钢和NiCo基精密铸造合金的钢号与化学成分[再确认]BS 3100 Part 4-1991耐蚀、耐热和高合金铸钢耐蚀、耐热和高合金铸钢的热处理力学性能耐蚀、耐热和高合金铸钢的钢号与化学成分(质量分数)(%)BS EN 102132-1995承压铸钢室温和高温用承压铸钢的高温屈服强度①热处理代号:N-正火;Q-淬火,T-回火。

(仅供参考)HK63-OTD-SK-TK-说明书电气部分

HK/SK/TK/CJK 系列简式数控卧式车床使用说明书电气部分(FANUC 0-TD)中华人民共和国宝鸡忠诚机床股份有限公司宝鸡机床厂HK/SK/TK/CJK系列(FANUC 0-TD)使用说明书目录1.操作安全..............................................................................................................................1-2 1.1总则......................................................................................................................................1-2 1.2操作安全..............................................................................................................................1-2 1.2.1机床保养..........................................................................................................................1-2 1.2.2操作..................................................................................................................................1-2 1.2.3装刀..................................................................................................................................1-3 1.3电器设备和NC控制单元的注意事项..............................................................................1-31.4其它......................................................................................................................................1-32.通电前的准备工作..............................................................................................................2-1 2.1检查......................................................................................................................................2-12.2接线......................................................................................................................................2-13.电源的接通和断开..............................................................................................................3-1 3.1电源的接通..........................................................................................................................3-1 3.2电源的切断..........................................................................................................................3-13.3相序调整..............................................................................................................................3-14.操作面板..............................................................................................................................4-1 4.1系统操作面板......................................................................................................................4-1 4.2机床操作面板......................................................................................................................4-1 4.2.1机床操作面板示意图(详见下)..................................................................................4-1HK/SK/TK/CJK系列(FANUC 0-TD)使用说明书4.2.2名称及功能介绍..............................................................................................................4-15.手动操作..............................................................................................................................5-1 5.1手动返回参考点..................................................................................................................5-1 5.2手动连续进给......................................................................................................................5-1 5.3手动快速移动......................................................................................................................5-15.4手摇进给..............................................................................................................................5-16.自动操作..............................................................................................................................6-1 6.1存储器操作..........................................................................................................................6-1 6.2自动方式的起动..................................................................................................................6-1 6.3暂停自动运行......................................................................................................................6-1 6.4重新启动..............................................................................................................................6-2 6.5自动运行过程中的手动操作..............................................................................................6-2 6.6自动运行过程中的MDI操作.............................................................................................6-26.7手动数据输入MDI..............................................................................................................6-27.主轴操作..............................................................................................................................7-1 7.1变档......................................................................................................................................7-1 7.1.1机床主轴机械手动变速时:(仅适合于HK/SK50/TK/CJK系列)...............................7-1 7.1.2机床主轴液压变速时:(仅适合于SK50A系列)..........................................................7-1 7.2选择卡盘夹紧方式..............................................................................................................7-1 7.3主轴自动操作......................................................................................................................7-1HK/SK/TK/CJK系列(FANUC 0-TD)使用说明书7.4MDI方式下主轴的转动.....................................................................................................7-1 7.5主轴手动操作......................................................................................................................7-2 7.6主轴的点动运行(仅在主轴机械手动换档时有)..........................................................7-2 7.7主轴的润滑(因机型不同而异)......................................................................................7-2 7.8主轴的启动(仅适合于CJK6163)..................................................................................7-27.9主轴的速度(仅适合于HK/SK/TK系列).....................................................................7-28.刀架......................................................................................................................................8-19.机床CNC NOT READY检查............................................................................................9-110.机床的润滑........................................................................................................................10-111.系统参数表........................................................................................................................11-1 11.1HK63..................................................................................................................................11-2 11.1.1系统参数表....................................................................................................................11-2 11.1.2变频器参数表................................................................................................................11-3 11.2SK50A................................................................................................................................11-3 11.2.1系统参数表....................................................................................................................11-3 11.2.2变频器参数表................................................................................................................11-3 11.3SK50...................................................................................................................................11-3 11.3.1系统参数表....................................................................................................................11-3 11.3.2变频器参数表................................................................................................................11-4 11.4TK40A................................................................................................................................11-411.4.1系统参数表....................................................................................................................11-411.4.2变频器参数表................................................................................................................11-412.机床电气易损件明细表....................................................................................................12-1 12.1HK63电气易损件明细表..................................................................................................12-2 12.2SK50A电气易损件明细表...............................................................................................12-2 12.3TK40A电气易损件明细表...............................................................................................12-3 12.4SK50电气易损件明细表..................................................................................................12-3 12.5CJK61H/BJ系列电气易损件明细表................................................................................12-312.6CJK6163电气易损件明细表............................................................................................12-413.维修....................................................................................................................................13-114.附录................................................................................................................................14-1 14.1G-功能(准备功能).............................................................................................................14-1 14.2S-功能(主轴速度功能)......................................................................................................14-1 14.3T-代码(刀具选择功能)......................................................................................................14-2 14.4M-代码(辅助功能).............................................................................................................14-214.5M25M26............................................................................................................................14-315. 附图………………………………………………………………………………………15-11. 操作安全本章所安排的以下内容有助于保护操作者和设备的安全。

数控机床原理、结构与维修--NL634SZ带齿轮箱技术协议详细配置FANUC-0i-mate-TD-11010

NL634SZ卧式数控车床技术协议一、设备技术描述、参数及配置二、设备主要零部件品牌三、FANUC 0i-mate TD系统主要功能表四、制造厂商培训五、设备推荐用油和油脂表六、设备客户安调准备表七、设备通用要求及安装、调试八、设备验收九、质量保证十、其他附件:终验收协议甲方(买方):乙方(卖方):纽威数控装备(苏州)有限公司代表:代表:年月日年月日一、设备技术描述、参数及配置1、设备技术描述NL634SZ数控车床是一款高刚性、性价比优良的机床。

主要承担各种轴类和盘类零件的半精加工及精加工。

可完成内外圆柱面、圆锥面、圆弧面、端面、切槽、倒角等工序的切削加工,并能车削公制直螺纹、端面螺纹及英制直螺纹和锥螺纹等。

可以广泛满足汽车、航空航天、模具、仪器仪表等各行业对中小型零件的高效率加工需求。

整体:机电一体化设计,结构紧凑,布局合理,造型美观,采用45°斜床身,矩形贴塑导轨,全封闭防护装置,自动后排屑,动力液压卡盘,芯轴式液压尾架,电柜空调,三色灯,自动润滑系统。

主轴:采用高刚性设计,对于大直径切削、强力切削、有色金属切削、高精度切削等都可以充分满足。

主传动系统采用高性能变频电机驱动,经两级机械定比降速后,最终实现10-1000r/min无级变速。

低速大扭矩适合各类重切削需求。

尾架:采用芯轴套筒式液压尾架,精度高,刚性高,性能可靠。

刀架:采用高可靠性液压刀台,换刀速度快,可靠性高。

驱动:采用HIWIN滚珠丝杠,机床定位精度及重复定位精度高。

配合高刚性的导轨,具有良好的运动精度和动态特性。

系统:采用FANUC 0i-mate-TD数控系统及AC纵横向伺服系统,性能可靠。

机床所有零部件加工、装配成品质量符合产品图纸及相关技术要求,符合GB/T17421-2000《机床检验通则》及GB/T16462-1996《数控卧式车床精度检查》的有关规定。

2、机床参数与配置2.1、基本参数32´25502.2、机床标准配置2.3、客户选择配置2.4、刀塔标准刀座、镗刀套配置50镗刀座40镗刀套32镗刀套25镗刀套3、标准技术文件(纸质文件与光盘各1套)二、设备主要零部件品牌注:制造厂家保留更换同等品牌的权利三、FANUC 0i-mate TD系统主要功能表(部分功能需结合主机的配置才能实现)四、制造厂商培训我公司专业培训人员为客户提供全方位、多层次的培训安排,确保机床操作人员熟练掌握机床的基本操作与维护,为您的工厂创造更大的利润。

凸轮轴零件的数控加工工艺设计及数控编程

凸轮轴零件旳数控加工工艺设计及数控编程()题目:凸轮轴零件旳数控加工工艺设计及数控编程5月凸轮轴零件旳数控加工工艺设计及数控编程摘要这次毕业设计旳目旳就是要对轴类零件旳数控磨削加工有所理解,凸轮轴是轴类零件中比较复杂旳一种轴类。

在磨削加工方面,凸轮轴也是比较难以加工旳轴。

本文则是从最开始旳凸轮轴零件旳工艺分析开始对凸轮轴进行全方位旳分析有关材料旳选择,毛坯确实定,热处理选择,基本尺寸以及表面粗糙度确实定都参照了大量旳有关书籍进行定性定量旳选择,中期旳工序设定,以及有关加工环节中旳有关凸轮轴轴颈铣削旳夹具设计,尚有某些加工用量和加工余量旳切削选择和计算,最终还运用了数控技术和仿真技术对凸轮轴零件最终在电脑上进行数控模拟和仿真加工生成零件。

关键词:凸轮轴;工艺设计;数控加工如需要完整文档及cad图等其他文献,请加球球:一九八五六三九七五五ICAM shaft parts of nc machining process design and NCprogrammingAbstractThis graduation design is aim to CNC grinding of shaft parts understand ,The camshaft is relatively complex shaft parts of ashaft .In the grinding process, the camshaft is also more difficult to machine shaft. This paper begins with the process analysis to parts of the camshaft camshaft all-round analysis about the choice of materials, the determination of blank heat treatment options, the basic size and the determination of surface roughness are qualitative quantitative reference a large number of related books, Medium-term process Settings, as well as processing steps of CAM shaft neck of milling fixture design, and some processing dosage and the selection and calculation of cutting machining allowance,Finally also use numerical control technology and simulation technology to nc camshaft parts eventually on the computer simulation and the simulation processing to generate parts.Keywords:The camshaft;Process design;Numerical control processing II目录1 绪论 ..................................................................... (1)1.1Pro/E和Mastercam9.0软件旳特点及重要功能 (2)1.2数控技术旳有关知识 ..................................................................... (2)1.3凸轮轴设计背景 ..................................................................... . (5)1.4凸轮轴设计措施 ..................................................................... . (5)1.5凸轮轴设计旳作用 ..................................................................... (5)1.6凸轮轴设计旳成果和意义 ..................................................................... . (6)2 凸轮轴零件旳工艺分析 ....................................................................72.1凸轮轴零件特点 ..................................................................... . (7)2.2工艺设计原则及凸轮轴加工工艺分析 (8)2.3小结...................................................................... .. (9)3 凸轮轴工艺设计 ............................................... 错误~未定义书签。

c630车床技术参数

c630车床技术参数C630车床技术参数C630车床是一种常见的数控车床,具有较高的加工精度和稳定性。

下面将介绍C630车床的技术参数。

1. 主轴转速范围:C630车床的主轴转速范围为30-3000转/分钟。

主轴转速的选择需要根据加工材料的不同以及加工工件的要求来确定,确保能够获得理想的加工效果。

2. 最大加工直径:C630车床的最大加工直径为630毫米。

这意味着该车床能够加工直径小于或等于630毫米的工件,适用于加工中小型工件。

3. 最大加工长度:C630车床的最大加工长度为1000毫米。

加工长度的限制决定了车床能够加工的工件长度范围,超出该范围的工件需要采用其他加工方式。

4. X轴行程:C630车床的X轴行程为320毫米。

X轴行程决定了工件在车床上的横向移动范围,通过控制X轴行程可以实现对工件的精确加工。

5. Z轴行程:C630车床的Z轴行程为1050毫米。

Z轴行程决定了工件在车床上的纵向移动范围,通过控制Z轴行程可以实现对工件的精确加工。

6. 主轴孔径:C630车床的主轴孔径为105毫米。

主轴孔径的大小直接影响到车床能够加工的工件直径范围,主轴孔径越大,能够加工的工件直径范围也就越大。

7. 主轴功率:C630车床的主轴功率为11千瓦。

主轴功率的大小与车床的加工能力密切相关,功率越大,车床能够加工的材料硬度越高。

8. 刀塔形式:C630车床采用液压刀塔。

液压刀塔具有换刀快、精度高等特点,能够满足复杂工件的加工需求。

9. 控制系统:C630车床采用数控系统控制。

数控系统可以实现对车床各个轴的精确控制,提高加工精度和效率。

10. 快速移动速度:C630车床的快速移动速度为6米/分钟。

快速移动速度决定了车床在无加工时的移动速度,快速移动速度越高,车床的操作效率越高。

11. 重复定位精度:C630车床的重复定位精度为0.01毫米。

重复定位精度是指车床在多次加工中,回到同一位置时的定位精度,精度越高,加工效果越好。

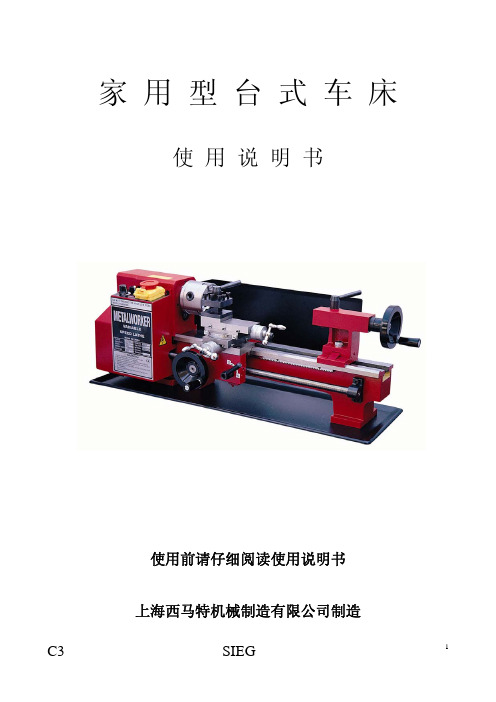

C3中文说明书

C3

SIEG

3

操作前: 1. 当机床停止使用或在电源插座插入插座之前,开关务必处在“关”的位置; 2. 切勿尝试使用不适当的辅助机构并进行超负荷运行,优良的配件可以从总

经销处购买; 3. 为顺利的进行操作,在机床使用前对设备和零件都要认真的进行检查,是

否存在零件使用已超过期限和存在损坏情况; 4. 对已受损的零件应请专业维修人员进行更换或修理; 5. 对已失去功能的开关应及时更换。

8.尾座顶尖

17.溜板箱

9.尾座体

18.床鞍进给手柄

19.丝杆 20.电动机电刷盖 21.乱扣盘表(选购件) 22.挂轮罩壳 23.无级变速控制旋钮 24.倒顺开关 25.急停开关 26.高低速操作手柄 27.丝杆倒顺转操作手柄

C3

SIEG

5

1. 床头箱 机床主轴的传动是通过电动机的同步带轮皮带与主轴同步带轮传动的,主 轴的无级变速是由#23 操作手柄进行调节的,在电器面板上可以找到转速 的范围。 #3 卡盘防护罩(是特殊选购的附件主要是学校教学时选装的)作用是防止 学生将卡盘钥匙遗忘在卡盘上,同时启动机床导致钥匙飞出来的安全防 护。 三爪卡盘(4)是安装在主轴法兰上,拆卸卡盘只要松开主轴法兰后面的 3 只紧固螺母,便可将卡盘从三个螺钉孔处拆卸。 随机附件中的三只反爪是为了扩大夹紧容量用的。主轴法兰上有六个孔, 是用来安装诸如四爪卡盘和花盘等(见特殊附件的介绍)。

除; (2) 不合适的保险丝不能用; (3) 需要拆卸或更换保险丝,要确保正确更换(包括认定标记和电线的颜

色); (4) 更换保险丝盖,要求从经销商处购买;

C3

SIEG

9

2. 车床安装 车床要安装在较重和强度较好的工作台上,要有足够的高度。这样对于操

一种安装机床导轨垂直度的控制方法[发明专利]

![一种安装机床导轨垂直度的控制方法[发明专利]](https://img.taocdn.com/s3/m/e3f06badb307e87100f696bf.png)

专利名称:一种安装机床导轨垂直度的控制方法专利类型:发明专利

发明人:秦升学,刘洪

申请号:CN201110395988.2

申请日:20111124

公开号:CN103128557A

公开日:

20130605

专利内容由知识产权出版社提供

摘要:一种安装机床导轨垂直度的控制方法。

本发明属于机械方法类,具体是一种安装机床导轨垂直度的控制方法,其特征在于:根据机床设计要求,在机床工作台平面内安装两个导轨,在其中一个导轨的测量架上安装一定数量的测量仪表;然后让后安装的导轨在先安装的导轨上面运动,记录仪表的读数并根据建立的数学表达式计算出两导轨夹角;最后通过分析计算出的夹角与机床导轨间垂直度设计要求的偏差情况,相应调整后安装导轨的位置,反复测试即可实现导轨之间垂直度的精确控制。

本发明科学合理,操作简便,可高效实现机床导轨安装时垂直度的精确控制。

申请人:山东科技大学

地址:266590 山东省青岛市经济技术开发区前湾港路579号

国籍:CN

更多信息请下载全文后查看。

CK3263B数控车床FANUCM3TA参数

沈阳三机CK3263B数控车床维修资料FANUC M3TA参数NC状态显示1.NC表面上不处于工作状态当NC不工作时,就无报警产生。

这里每位是1的意义如下:0-M/S/T功能已被执行1-自动操作的运动指令已被执行2-延迟命令已被执行3-执行到位检查4-进给率刻度盘设定在0位5-互锁已接通6-NC等待接通主轴到达信号0-数据经I/O接口输出1-数据经I/O接口输入5-接通紧急停按钮,外部复位按钮或MDI面板上的按钮2.自动操作停止和保持0-急停接通时产生伺服报警3-复位按钮接通时为15-急停接通时为16-外部复位、急停或复位按钮接通时为17-○1外部复位接通○2急停按钮接通○3进给保持接通○4MDI面板上面的复位按钮接通○5进入手动方式3.位置偏差显示出坐标的偏差值4.离开参考点的机床位置在MDI与CRT情况下,显示机床离参考点位置5.NC的自诊断功能允许检查下列伺服系统信号1-为1时产生伺服24号报警2-为1时产生伺服14号报警5-为1时产生过热02号报警6-为1时产生过热01号报警7-为1时控制部分不检测速度控制单元准备好信号(产生02号报警),为0时单元正常0-为1时正常,为0时NC输出位置准备好信号1-为1时正常,为0时VCMD速度命令值电压被钳制在0VNC的I/O信号1、NC带PC的构成:在MDI/CRT情况下读I/O信号:①按DGNOS键,显示诊断数据页面②按P O键,输入诊断号和INPUT③按数据键,输入诊断数据④按INPOT键,记入诊断数据,并将信号出现到机床。

注:用该功能的输出信号是112~117,而不是048~053。

在MDI/DPL情况下读I/O信号①按DGNOS键信号变1时闭合或接通,0时断开。

③输出信号到机床:a、在操作面板选择MDI方式或急停状态b、按DGNOS键c、用数据键置要被显示及传送的输出信号的诊断号,信号的状态将显示在数据指示器相应位置上d、用手动传送一输出信号,用数字键按相应的数置-8位的数据,接通输出晶体管给出“1”,关断给出“0”,按CAN键清除设定的数置e、按INPUT键记入数据置到存储器里面,并同时传送与其相应的输出信号到机床。

错误排除手册T

错误排除参考手册(车床系统)Ref 0112-ing北京发格自动化设备有限公司目录编程错误 (3)准备功能和执行错误 (31)硬件错误 (47)PLC错误 (50)伺服错误 (51)表格数据错误 (56)TC工作模式下的错误 (58)编程错误0001 ‘Linea vacia’检测时间:在CNC上进行编辑或在执行通过DNC传输的程序时。

引起原因:引起这种错误的原因可能是:1. 当试图进入程序或执行一段空程序段或包含有标号(程序段号)时。

2. 在“模式重复固定循环(G66)”,“沿X轴的粗加工固定循环(G68)”或“沿Z轴的粗加工固定循环(G69)”中,当参数“S”(轮廓的开始)大于参数“E”(轮廓的结束)时。

解决方案:每种情况的解决方案为:1. CNC不能进入程序或执行空程序段。

要进入程序中的空程序段,在该程序段的开始使用符号《;》。

CNC将忽略该程序段的其余部分。

2. 参数“S”的数值(开始定义轮廓的程序段)必须小于参数“E”的数值(轮廓定义的结束的程序段)。

0002 ‘不合适的数据’检测时间:在CNC上进行编辑或在执行通过DNC传输的程序时。

引起原因:引起这种错误的原因可能是:1. 当切削条件(F,S,T或D)或M功能后编辑轴坐标时。

2. 当程序段跳转标志(条件段/1,/2或/3)不在程序段开始时。

3. 当用ISO代码格式编程时,编写的程序段号大于9999时。

4. 在用高级语言编程时,RPT指令的数值大于9999。

解决方案:每种情况的解决方案为:1. 记住编程的顺序。

2. 记住编程的顺序:-程序跳转(条件程序段段/1,/2或/3)。

-标号(N)。

-《G》功能。

-轴坐标(X,Y,Z…..)。

-加工条件(F,S,T,D)。

-《M》功能。

3. 更正程序段的语法错误。

程序段的标号应在0到9999之间。

4. 更正程序段的语法错误。

程序中的重复次数应在0到9999之间。

0003‘不合适的数据顺序’检测时间:在CNC上进行编辑或在执行通过DNC传输的程序时。

标准件代号汇总表

标准件代号汇总表11.半圆头内六角............................................................... 12.92.2.滚子 ......................................................................... C31-13.3.涨紧套....................................................................... C40-24.4.尼龙困扎带................................................................ D91-15.5.管接头 ......................................................................D96-46.6.电器接头 ...................................................................D96-57.7.水管 ..........................................................................G11-18.8.直角管接头 ...............................................................G13-19.9.单面管夹 ...................................................................G31-110.10.喉箍 ........................................................................G31-711.11.封口管螺母 .............................................................G34-212.12.外六角油塞 .............................................................G38-213.13.D8.8-10.9S内六角油塞 ...........................................G38-414.14.g内六角油塞 ......................................................GB38-4A15.15.D8.8-10.9S 起子口油塞 ..........................................G38-516. 16.组合垫圈 ................................................................G52-217.17.铜垫圈 ....................................................................G52-518.18.扩口式管接头空心螺栓 ...........................................G91-119.19.扩口式管接头密合垫 ...............................................G91-220.20.扩口式管接头管套 ..................................................G91-321.扩口式锥管螺纹直通管接头 ....................................G92-122.内六角螺钉 ....................................................GB70-76/86标准件代号汇总表223.地脚螺栓 ...........................................................GB799-8624.24.GB83-76/86 方头圆柱球面螺钉 ...............................J22-125.25.大园头螺钉 ............................................................GB83326.26.g开口垫圈 .............................................................GB85127.27.带孔销 ...................................................................GB88028.28.GB6170-86 螺母 ......................................................J11-129.29.GB6172-86 外六角扁螺母 .......................................J11-230.30.GB56-86 外六角厚螺母 ...........................................J11-331.31.GB923-86 盖型螺母 .................................................J13-232.32.GB812-86 圆螺母 ....................................................J14-433.33.GB5782/5783-86 外六角螺钉 ...................................J21-134.34.g 镶条螺钉 ............................................................J21-1135.35.GB67-76/86 开槽半圆头螺钉 ...................................J21-436.36.GB68-76/86 开槽沉头螺钉 .......................................J21-637.37.GB65-76/86 开槽柱头螺钉 .......................................J21-838.38.GB70-76/86 内六角螺钉 ........................................J21-939.39.GB83-76/86 方头圆柱球面螺钉 ...............................J22-140.40.GB79-76/86 内六柱端紧钉 .....................................J22-1041.41.GB78-76/86 内六角凹端紧定螺钉 ..........................J22-1242.42.GB85-76/86 方头紧定螺钉 .......................................J22-243.43.GB73-76/86 开槽平端紧定螺钉 ...............................J22-344.44.GB71-76/86 开槽锥端紧定螺钉 ...............................J22-4标准件代号汇总表345.GB75-76/86 开槽柱端紧定螺钉 ...............................J22-546.46.GB72-76/86 开槽锥端定位螺钉 ...............................J22-647.47.GB835-88 滚花平端螺钉 .........................................J22-848.48.GB78-76/86 内六角锥端紧定螺钉 ............................J22-949.49.GB899-76/86 双头螺柱 ............................................J23-150.50.GB799-86 十字盘头螺钉 .........................................J24-151.51.GB818-86 十字盘头螺钉 .........................................J24-152.52.GB819-86 十字沉头螺钉 .........................................J24-253.53.GB77-76/86 内六角平端紧定螺钉 ............................J26-154.54.GB37-76/86 T型槽螺钉 ............................................J29-155.55.GB825-76/86 吊环螺钉 ............................................J29-356.56.GB1096-79 普通平键 ...............................................J31-157.57.GB1098-76/86 半圆键 ..............................................J33-158.58.GB117-86 圆锥销 ....................................................J41-159.59.GB117-86 内螺纹圆锥销 .........................................J41-260.60.GB119-86 圆柱销 ....................................................J44-161.61.GB119-86 内螺纹圆柱销 .........................................J44-262.62.GB879-76/86 弹性圆柱销 ........................................J44-463.63.GB91-76/86 开口销 .................................................J44-964.64.GB97-76/86 平垫圈 .................................................J51-165.65.GB96-76/86 大垫圈 .................................................J51-366.66.GB96-76/86 球面垫圈 ..............................................J53-1标准件代号汇总表467.GB850/76/86 锥面垫圈 ............................................J53-268.68.GB93-76/86 弹簧垫圈 .............................................J54-169.69.GB858-76/86 螺母止动垫圈 .....................................J55-170.70.GB854-76/86 单耳止动垫圈 .....................................J55-371.71.GB894-86 轴用弹性挡圈 .........................................J62-272.72.GB893-86 孔用弹性挡圈 .........................................J62-373.73.GB893-86 孔用钢丝挡圈 .........................................J62-374.74.GB305-86 轴承止动环 ............................................J63-375.75.GB891-86 螺钉紧固轴端挡圈 ..................................J64-176.76.GB885-86 锁钉锁紧挡圈 .........................................J65-177.77.GB827-86 标牌铆钉 .................................................J83-178.78.GB2521-86 凸轮定位钉 ........................................JB252179.79.带肩螺母 ............................................................Q71-1-3280.80.带肩螺杆 ............................................................Q71-1-3381.81.定位套 ...............................................................Q71-1-3482.82.销子 ........................................................................Z64-3。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

SL63 数控车床

一、机床的结构特点

本机床采用整体铸造45度斜床

身结构和科学的盘板结构形式,按照

当今先进的国际标准进行设计与制

造。

整机和主大件均采用先进的设计

与分析软件,进行结构的优化设计、

参数的优化调整和操作的宜人化设

计。

具有高强度、高刚性、高稳定性、

高抗震性和良好的动态性能。

SL63数控车床的特点有:

1、床身采用整体铸造45°斜床身结构。

床身和车头箱等主大件采用高强度铸铁稠筋合理分布,采用进口五面体加工中心加工,加工精度高、误差小,并经两次消除应力的时效处理,具有很高的强度、刚度、精度保持性、抗冲击性和抗震性。

2、床鞍导轨采用淬硬与贴塑结合。

摩擦力小,动态性能好,与滚珠螺杆配合使用,能大幅度提高设备的加工精度和生产效率。

3、主轴电机、两轴伺服电机均采用大功率性能优越的高档伺服电机驱动。

扭矩强劲的驱动电机与滚珠螺杆无间隙直接连接,回转平稳可靠,大大提高了定位精度。

4、主轴单元采用前三列、后二列高精度轴承支撑。

确保主轴最大轴、径向刚性和最佳的表面加工质量。

大扭矩主轴电机提供了对毛坯的强力切削能力。

5、机床配置的液压刀架转位快速、定位准确、运转平稳无冲击。

可实现双向旋转,就近选刀。

通过液压夹紧,夹紧力大,适用强力切削。

6、尾架采用液压控制,实现套筒自动伸缩,操作方便。

7、机床加工采用大流量冷却,有效地控制了热变形,确保机床加工的高效率和高精度。

8、机床润滑采用自动集中的润滑系统,保证了机床的正常工作并有效地防止了污染。

9、机床可选配高效可靠的排屑装置,可连续、顺畅、安全地排除切屑。

同时,电器箱内的配线,皆符合GB5226.1的安全规范,确保控制系统运转时不受外部干扰。

并采用热交换器,使电气箱内的热空气迅速排出,使控制系统能长期稳定的运转。

CNC控制系统采用高档次的数控系统。

全数字式AC伺服系统,软件功能丰富,运行可靠,数控系统配备标准RS-232接口。

机床的外观造型、操作系统和安全防护系统均采用宜人化设计,为操作者创造了便捷、安全而舒适的操作条件。

本机床适用于内外圆柱面、内外圆锥面、螺纹、圆弧面、割槽、倒角及复杂曲面的粗精车削、镗削等加工工序。

广乏应用于汽车、航空、军工、石化等行业。

二、主要规格参数

项目名称单位

加工范围床身上最大回转直经mm 635

床鞍上最大回转直经mm 410 最大车削直经mm 620 最大车削长度mm 1000

主轴卡盘直经mm φ315 主轴鼻端形式- A2-11 主轴内孔锥度- 1:20 主轴最高转速rpm 2500 主轴电机功率Kw 11/15

行程

X轴行程mm 320

Z 轴行程mm 550

进给率X/Z轴快速位移m/min 12/16 最大切削进给率m/min 10

刀塔刀具数pcs 8(12可选) 外径刀具尺寸mm 32*32 镗刀刀柄直径mm φ50

换刀时间(相邻/最远)sec 0.68/1.5

尾架尾架轴径mm φ110 顶尖锥度- MT5 顶尖行程mm 150 尾座行程mm 460

电机X/Y/Z电机Kw 3 冷泵电机Kw 0.12

精度定位精度mm X/Z:0.016/0.025 重复定位精度mm X/Z:0.007/0.01 反向差值mm X/Z:0.006/0.012

三、主要配置清单

名称规格制造商备注

CNC控制系统(标配)FANUC Oi Mate FANUC Oi MC

主轴电机(AC伺服)同CNC控制系统伺服单元同CNC控制系统主轴组自制

主轴轴承

7028/AC/P4/TBT/B

哈轴

三列一组(主轴前轴承)

7026/C/P4/DB/A

二列一组(主轴后轴承)

滚珠丝杆 X/Z :3206/4008 汉江 滚珠丝杆轴承 哈轴 线性导轨 SL 系列无 转塔刀架 8工位 常州亚兴 液压站 上海峰勤 回转油缸 烟台机床附件厂 液压卡盘 烟台机床附件厂 液压尾架 自制

润滑系统 美国独资贝奇尔(南京) 交流接触器 法国施耐德 水泵电机 韩国

四、外形图

五、地基图

六、随机技术文件

序号 文件名称

数量 备注 1 使用说明书(机械) 1 2 电气操作说明书 1 3 电气图册 1 4 操作编程手册 1 5 维修手册 1 6 参数备份光盘 1 7 刀架说明书 1 8 合格证明书 1 9

装箱单

1

七、随机附件

序号名称规格数量备注

1 三爪卡盘K54250/A8 1套装在机床上

2 端面车刀座

3 刀方25x25

3 镗孔刀座 3 Φ32

4 刀套Φ2

5 1 SL50-61301A

5 刀套Φ20 1 SL50-61301B

6 刀套Φ16 1 SL50-61301C

7 刀套莫氏2号 1 SL50-61301D

8 水平调整块 1 SL50-10102

9 地脚螺钉9 SL43-10301

10 螺母9 SL43-10302

11 地脚垫9 SL43-10305

12 地脚螺栓M16x500 9

SL50-10302

对应配垫圈、螺母各9只

工具

序号名称标准规格数量备注1 钢顶尖莫氏5号 1

2 单头扳手

S91-2A 17 1 用于液压调整20 1 用于液压调整22 1 用于液压调整27 1 用于地脚螺钉调整30 1 用于尾架调整55 1 用于地脚螺钉调整

3 内六角扳手S91-7 3 1

4 1

5 1

6 1

8 1

10 1

12 1

14 1

17 1

4 钩形扳手S93-1 68-80 1 用于拆卸顶尖

5 平头螺丝刀 4.5x50 1

8x150 1

6 十字头螺丝刀6x100 1

7 油枪400ml 1

八、备件

序号件号名称件数备注

1 通讯电缆 1 3.5米长,屏蔽。