焊缝超声波检测报告(安装)

超声波检测焊缝的几种常用方法

超声波检测焊缝的几种常用方法

超声波检测焊缝的几种常用方法有:

1. 传统超声波检测方法:使用单个超声波传感器沿着焊缝进行扫描。

根据超声波的传播和反射情况来判断焊缝的质量。

2. 相控阵超声波检测方法:通过一组多个超声波传感器,可以同时发送多个超声波束进行扫描。

利用相控阵扫描技术,可以实现对焊缝的全方位检测和成像。

3. 接触式超声波检测方法:将超声波传感器直接接触到焊缝表面,通过传输超声波进行检测。

这种方法通常用于对焊缝的表面缺陷进行检测。

4. 无损检测方法:利用超声波对焊缝进行无损检测。

通过测量超声波在焊缝中的传播速度、衰减和反射等特性来判断焊缝的质量。

5. 脉冲回波超声波检测方法:通过发送短脉冲超声波信号,测量回波信号的时间和幅值来判断焊缝的缺陷和界面情况。

这种方法适用于焊缝的测厚和界面检测。

超声波焊缝检测记录GBT11345-2013版

深圳市华美检测有限公司 管理编号: QR-WS-02-UT06/A/1第 页 共 页焊 缝 超 声 波 检 测 记 录Record No..:工程名称Project Name检测部位Test Part材质Material接头种类Joint Type焊接方法Welding Method表面状态 Surface Conditions工件温度(℃)Object Temperature检测时机Testing Time耦合剂Couplant Medium试块Reference Block仪器型号Instrument Type仪器编号Serial No.探头Probe方法标准Testing Standard验收标准Acc. Standard显示评定方法Evaluation Method检测等级Testing Level质量等级Quality Level验收等级Acc. Level参考灵敏度Reference Sensitivity检测灵敏度Test Sensitivity表面补偿Surface compensation母材检测时机Parent Material Tim检测地点Testing Place检测日期Testing Date备注/Notes :NI —无应评定显示 ACC —可验收 REJ —不可验收 R 1 、R 2—表示第1次、第2次返修H —缺欠最高回波幅度(H 0±××dB 、在续表中直接写为±××dB ) H 0—参考等级 x —0点至缺欠起点的距离(mm) y —缺欠至焊缝上边缘的距离(mm) z —缺欠至检测面的深度(mm) l —缺欠显示长度(mm) l mn —缺欠组合长度(mm) l c —缺欠累计长度(mm)检测Tested By审核Checked By深圳市华美检测有限公司 管理编号: QR-WS-02-UT06/A/0第 页 共 页超 声 波 检 测 记 录 (续页)Record No.:序号No.构件号Item No.焊缝号Weld No.验收 等级 Level板厚 THK (mm)检测长度 Test Length(mm)角度 Angle缺欠编号 No.单个显示的评定 Evaluation of a Single One 群显示的评定Grouping of indications累计长度的评定Cumulative length结论 Result 备注Remarksx y z l H 评定 l mn H 评定 l c 评定检测 Tested By审核Checked By说明 本报告中的所有焊缝探头移动区的母材金属均进行了纵波检测,没有发现存在影响横波检测效果的显示。

钢材及焊缝无损检测报告模板(超声法)

/

/

/

/

检

测

部

位

示

意

图

/

备注

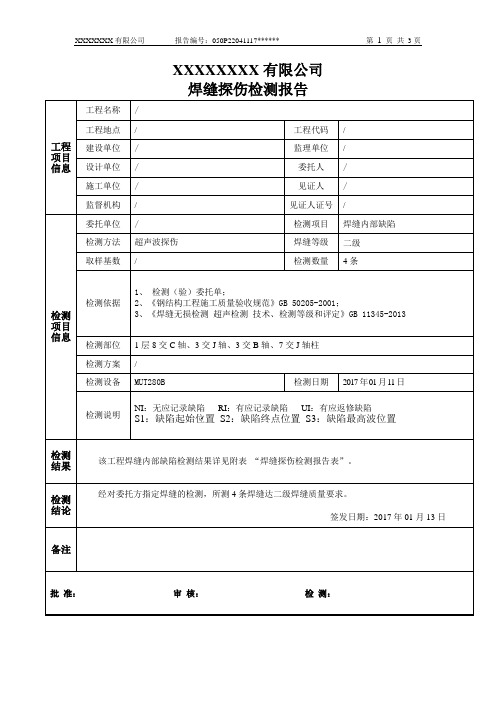

1、检测的构件已安装成型,检测的焊缝外观基本无异常。

2、NI:无应记录缺陷,RI:有应记录缺陷,UI:有应返修缺陷。

钢材及焊缝无损检测(超声法)检测报告附页

试验室名称:/报告编号:/

工程名称

试块

CSK-IA

检测等级

B级

依据标准

GB/T 11345-2013、

GB/T 50621-2010

序号

构件名称(编号)

检测部位(编号)

检测长度

检测结果

备注

1

1#

构件中部

554mm

○NI○RI○UI

/

/

/

/

/

○NI○RI○UI

/

/

/

/

/

○NI○RI○UI

/

/

/

/

/

○NI○RI○UI

/

/

/

/

/

○NI○RI○UI

/

/

/

/

/

○NI○RI○UI

/

/

/

/

/

○NI○RI○UI

/

/

/

/

/

○NI○RI○UI

/

/

/

/

/

○NI○RI○UI

/

/

/

/

/

○NI○RI○UI

/

/

/

/

/

○NI○RI○UI

/

/

钢管焊接质量评估报告(超声波)模板

钢管焊接质量评估报告(超声波)模板

1. 项目信息

- 项目名称:

- 项目编号:

- 项目负责人:

- 评估日期:

2. 评估目的

本次评估旨在对钢管焊接质量进行超声波检测,评估焊缝的质量,并提供准确的评估报告,以便项目负责人和相关人员了解焊接质量的状况。

3. 检测工具和方法

- 超声波检测仪器:[仪器型号]

- 检测方法:超声波传感器对焊缝进行扫描并记录反射信号

4. 样品信息

- 钢管规格:[规格型号]

- 钢管材质:[材质]

- 样品编号:[编号]

- 检测位置:[位置]

5. 检测结果

本次超声波检测共检测了[检测次数]次,得到以下结果:

- 焊缝1:焊缝1:

- 检测结果:正常/不合格

- 缺陷类型:[缺陷类型]

- 缺陷位置:[位置]

- 缺陷尺寸:[尺寸]

- 评估说明:[说明]

- 焊缝2:焊缝2:

- 检测结果:正常/不合格

- 缺陷类型:[缺陷类型]

- 缺陷位置:[位置]

- 缺陷尺寸:[尺寸]

- 评估说明:[说明]

...

6. 结论与建议

根据本次超声波检测结果,针对每个不合格的焊缝提出以下结论和建议:

- 焊缝1:[结论和建议]

- 焊缝2:[结论和建议]

- ...

7. 附录

附录包含了本次超声波检测的所有数据和记录,以及相关图片和图表。

8. 签署

评估报告由以下人员签署:

- 项目负责人:

- 检测人员:

- 鉴定人员:。

焊缝探伤检测报告(超声波)模板

12

--

--

--

--

--

--

--

--

Ⅰ级

NI

以下空白

H

(mm)

波高区域

波幅

(SL±dB)

指示长度

S2-S1(mm)

-3层、-2层、-1层(见-4层部位)牛腿、及框架梁上、下600mm范围

8

--

--

--

--

--

--

--

--

Ⅰ级

NI

9

--

--

--

--

--

--

--

--

Ⅰ级

NI

10

--

--

--

--

--

--

--

--

Ⅰ级

NI

11

--

--

--

--

--

--

--

--

Ⅰ级

--

--

--

--

Ⅰ级

NI

2

--

--

--

--

--

--

--

--

Ⅰ级

NI

3

--

--

--

--

--

--

--

--

Ⅰ级

NI

4

--

--

--

--

--

--

--

--

Ⅰ级

NI

以下空白

一次返修总长:/ mm

二次返修总长; / mm同一部位经/次返修后合格。

序号

缺陷位置

缺陷尺寸

评定

等级

备注

S1

(mm)

S2

(mm)

建筑工程钢结构焊缝超声波检验报告

建筑工程钢结构焊缝超声波检验报告一、引言建筑工程中,钢结构焊缝的质量直接关系到结构的稳定性和安全性。

超声波检验作为一种常用的非破坏检测方法,可以有效地检测焊缝的质量,并及早发现潜在的缺陷。

本报告旨在对建筑工程中钢结构焊缝进行超声波检验,并分析检验结果。

二、检验方法和设备本次检验采用了超声波检测仪作为检测设备,检验方法为纵波和横波扫查。

检验的焊缝包括对接焊缝和角焊缝。

检验人员根据国家标准和相关规范的要求,按照设备使用说明进行了正确的操作。

三、焊缝超声波检验结果1.对接焊缝的超声波检测结果:通过超声波检测,对接焊缝的检测结果显示99%的焊缝质量良好,未发现任何焊接缺陷。

在少数焊缝中,检测结果显示有微小的焊缝夹渣,但其夹渣量较小,不会影响焊缝的强度和密封性。

对接焊缝的超声波检测结果表明,焊缝的纵波声速和横波声速均符合设计要求,焊缝的声耗率在合理范围内。

2.角焊缝的超声波检测结果:通过超声波检测,角焊缝的检测结果显示98%的焊缝质量良好,未发现任何焊接缺陷。

在个别焊缝中,检测结果显示有轻微的焊缝不良蒸气孔,但数量较少,不会影响焊缝的强度和密封性。

角焊缝的超声波检测结果表明,焊缝的纵波声速和横波声速均符合设计要求,焊缝的声耗率在合理范围内。

四、分析与讨论根据本次检测结果,大部分的焊缝质量良好,没有发现任何焊接缺陷。

少量焊缝中存在微小的夹渣和轻微的不良蒸气孔,但数量较少,不会对结构的稳定性和安全性造成显著影响。

焊缝的声速和声耗率符合设计要求,说明焊缝的材料质量良好,焊接工艺得到了正确的控制。

然而,本次检验未覆盖全部焊缝,仅仅是对焊缝的抽样检验,因此不能保证全部焊缝的质量都符合要求。

在实际施工中,应继续进行焊缝的质量控制和检测,以确保整个结构的安全性和可靠性。

五、结论本次超声波检验显示大部分建筑工程钢结构焊缝的质量良好,未发现焊接缺陷。

少量焊缝中存在微小的夹渣和轻微的不良蒸气孔,但数量较少,不会对结构的安全性造成显著影响。

超声波检测报告单

监理员:

检测员:

日 期:

备注:报告单一式两份,监理员与检测员各留存一份。

超声波检测报告单表五

工程名称

地点\桩号

钢管壁厚

坡口形式

V型

检测比例

焊接方法

手工焊

检测方法

UT B级

检测标准

合格标准

二级

1.详细绘出钢制件焊接示意图(包括钢制件在道路上的具体位置、钢管口径、焊缝与焊缝的间距,焊缝与法兰的间距、焊缝数量等)

2.沟槽无积水,焊缝打磨符合检测要求。

3.监理员须在现场等候或与检测员一同前往。

管道焊缝射线检测报告

■x射线源测■手工源测■胶片侧单壁单影内透法■双壁单影法双壁双影法洗涤剂浆糊■机油甘油■x射线源测■手工源测■胶片侧单壁单影内透法■双壁单影法双壁双影法洗涤剂浆糊■机油甘油■x射线源测■手工源测■胶片侧单壁单影内透法■双壁单影法双壁双影法洗涤剂浆糊■机油甘油报告编号:共 页第 页管道焊缝射线检测报告工艺卡编号:工程名称濮城西区表活剂驱(加药系统配套工程) 工程编号施工单位濮阳市顺成工程 建设有限公司 检测日期 2014.1.14 桩号/站场号P3-C305 规格 76*13材质 20#焊接方法 手工电弧焊 坡口型式 V 型 设备型号300EGS3源的种类 ■x 射线焦点尺寸 2.5*2.5mm胶片牌号 柯达 铅增感屏 前屏 0.5mm;r 后屏 1.0mm胶片规格 150*80mm 显影剂型号/配方星光牌 胶片处理 源测 ■手工显影时间 5min 像质计型号 Ⅱ 显影温度 20℃ 像质计位置 源测 ■胶片侧要求像质指数9管电压 260kv管电流5mA 源强Ci管单壁单影内透法■双壁单影法双壁双影法报告编号:共 页第 页管道焊缝超声波检测报告工艺卡编号:工程名称濮城西区表活剂驱(加药系统配套工程) 工程编号施工单位濮阳市顺成工程 建设有限公司 检测日期 2014.1.14 桩号/站场号P3-C305 规格 ∮76*13 材质 20# 板厚 13 坡口型式 V 型 焊接方法 手工电弧焊检测部位 环焊缝 表面状态 良好 检测时机 24H 后 检测标准 SY/T4109-2005 合格级别 Ⅱ 设备型号 PXUT-27检测面打磨探头型号频率 5MHz 晶片尺寸 6*6mm K 值 2.5 前沿距离 5mm洗涤剂浆糊■机油甘油■x射线源测■手工管源测■胶片侧单壁单影内透法■双壁单影法双壁双影法洗涤剂浆糊■机油甘油■x射线源测■手工源测■胶片侧单壁单影内透法■双壁单影法双壁双影法洗涤剂浆糊■机油甘油。

钢管超声波探伤报告

V型坡口

补偿(dB)

4dB

缺陷总长

0

焊接方法

手工电弧焊

检查面状况

打磨良好

返修情况

无返修

探 伤 面

焊缝单面双侧

探伤时机

焊后24小时

检测结果

合格

焊缝宽度

12-14㎜

探头参数

2.5P8×12K2

实测m

Z1

3089mm

Z2 H1

2700mm

焊缝编号

缺陷深度

MDJ7

MDJ4

MDJ5 MDJ6

2700㎜

缺陷深度

波幅dB

缺陷指示长度

缺陷性质

评定

备注

MDJ1

/

/

/

无应记录缺陷

BI级

合格

MDJ2

/

/

/

无应记录缺陷

BI级

合格

MDJ3

/

/

/

无应记录缺陷

BI级

合格

MDJ4

/

/

/

无应记录缺陷

BI级

合格

MDJ5

/

/

/

无应记录缺陷

BI级

合格

MDJ6

/

/

/

无应记录缺陷

BI级

超声波检测报告

工程名称:XXXXXXXXXX工程

设备名称:出水钢管(制作)

检测时间:2022年5月25日

报告编号:GYNY[2020525]

焊缝超声波探伤报告

工程名称

XXXXXX工程

仪器型号

CTS—9006

图 号

钢管名称

出水钢管-01#

探头型号

2.5P8×12K2

焊缝超声波探伤报告.doc

焊缝超声波探伤报告.doc金属无损探伤检测报告平煤集团机电安装处年月日焊缝超声波探伤报告告编号:告日期2006年10月11日产品名称:首山一矿副井井架安装工程(组装)令号:工件名称:斜架工件编号:G101T-G102连接材料:Q235B 厚度:14 mm 焊缝种类:●平板○环缝●纵缝●T型○管座焊接方法:手电弧焊接焊缝数量:4条探伤面:平面、打磨检验范围:100%焊缝种类:●修整○扎制○机加检验规程:GB50205-2001 检测标准:GB/T11345-1989探伤时机:●焊后○热处理后○水压实验后●打磨后仪器型号:SMART-220超声仪耦合剂:●机油○甘油○浆糊探伤方式:●垂直●斜角●单探头○双探头○串列探头扫描细节:○深度●水平○声程比例:1:1 试块:CSK-IIIA 探伤部位示意图:见附图探伤结果及焊缝编号检验长度显示情况一次返修缺陷编号此条焊缝评定等级说明:N1:无应记录缺陷R1:有应记录缺陷1# 800×2 ●N1 ○R1 ○U1I返修情况2#1050×2●N1 ○R1 ○U1IIU1:有应返修缺陷检验焊缝总长:4228 mm,一次返修总长mm。

备注:结论:●合格○不合格检验人姓名:证书编号:114-0049 级别:UT-II 审核人姓名:焊缝超声波探伤报告告编号:告日期2006年10月11日产品名称:首山一矿副井井架安装工程(组装)令号:工件名称:斜架工件编号:G101H-G102连接材料:Q235B 厚度:14 mm 焊缝种类:●平板○环缝●纵缝●T型○管座焊接方法:手电弧焊接焊缝数量:4条探伤面:平面、打磨检验范围:100%焊缝种类:●修整○扎制○机加检验规程:GB50205-2001 检测标准:GB/T11345-1989探伤时机:●焊后○热处理后○水压实验后●打磨后仪器型号:SMART-220超声仪耦合剂:●机油○甘油○浆糊探伤方式:●垂直●斜角●单探头○双探头○串列探头扫描细节:○深度●水平○声程比例:1:1 试块:CSK-IIIA 探伤部位示意图:见附图探伤结果及返修情况焊缝编号检验长度显示情况一次返修缺陷编号此条焊缝评定等级说明:N1:无应记录缺陷R1:有应记录缺陷U1:有应返修缺陷1# 800×2 ●N1 ○R1 ○U1I2#1050×2○N1 ●R1 ●U1350mm II检验焊缝总长:4228 mm,一次返修总长350 mm。

焊缝探伤报告

焊缝探伤报告一、引言。

焊缝是由于金属材料在高温下熔化并冷却形成的连接部分,是工程结构中常见的连接方式。

然而,焊缝的质量直接关系到整个工件的安全性和稳定性。

因此,对焊缝进行探伤检测是非常重要的,可以及时发现焊接缺陷,确保焊接质量,提高工件的可靠性和安全性。

二、焊缝探伤方法。

1. X射线探伤。

X射线探伤是一种常用的焊缝探伤方法,通过X射线对焊接部位进行照射,利用不同材料对X射线的吸收能力不同的特点来检测焊缝是否存在缺陷。

X射线探伤可以对焊缝进行全面、立体的检测,能够检测出各种形式的焊接缺陷,如气孔、夹渣、裂纹等。

2. 超声波探伤。

超声波探伤是一种非破坏性检测方法,通过超声波对焊接部位进行检测,可以发现焊缝内部的缺陷。

超声波探伤可以检测出焊缝内部的气孔、夹渣、裂纹等缺陷,对于焊缝的质量评定具有较高的准确性。

3. 磁粉探伤。

磁粉探伤是一种常用的焊缝表面缺陷检测方法,通过在焊接部位撒布磁粉,并施加磁场,可以发现焊缝表面的裂纹、夹渣等缺陷。

磁粉探伤操作简单,成本低,适用于对焊缝表面缺陷的快速检测。

三、焊缝探伤报告。

根据对焊缝的探伤检测,我们得出以下报告:1. 焊缝内部存在气孔和夹渣,对焊接质量造成一定影响,需重新进行焊接处理。

2. 焊缝表面存在裂纹,需要进行修补处理,确保焊缝的完整性和稳定性。

3. 焊缝连接部位存在局部变形,需要重新进行焊接处理,确保焊接部位的稳固性。

四、结论。

焊缝探伤是确保焊接质量的重要手段,通过对焊缝的全面检测,可以及时发现焊接缺陷,保证焊接质量,提高工件的可靠性和安全性。

在进行焊接工艺时,需要严格按照工艺要求进行操作,确保焊接质量,减少焊接缺陷的产生。

五、致谢。

感谢对本次焊缝探伤工作给予支持和帮助的各位专家和同事,在他们的指导和帮助下,我们完成了本次焊缝探伤工作,并得出了相应的报告。

六、参考文献。

[1] 焊接工程手册。

[2] 焊接质量检测技术。

[3] 焊接工艺规程。

以上就是本次焊缝探伤报告的全部内容,希望能对大家有所帮助。

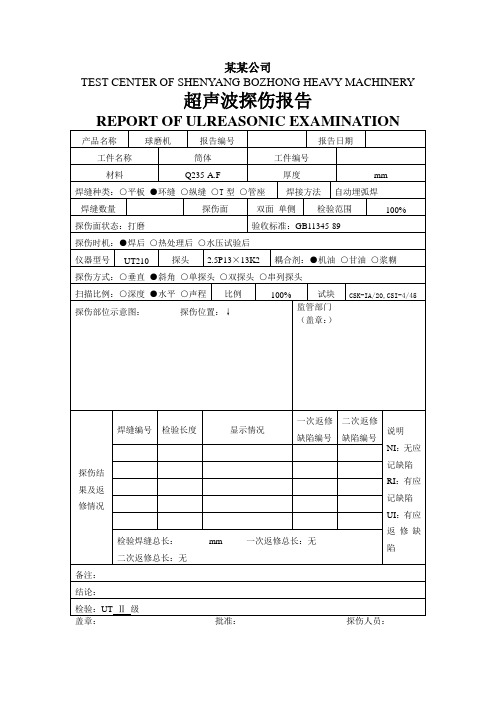

超声波探伤报告格式

试块

CSK-IA/20,CSI-4/45

探伤部位示意图:探伤位置:↓

监管部门

(盖章:)

探伤结果及返修情况

焊缝编号

检验长度

显示情况

一次返修缺陷编号

二次返修缺陷编号

说明

NI:无应记缺陷

RI:有应记缺陷

UI:有应返修缺陷

检验焊缝总长:mm

一次返修总长:无

二次返修总长:无

备注:

结论:

检验:UTⅡ级

盖章:批准:探伤人员:

自动埋弧焊

焊缝数量

探伤面

双面单侧

检验范围

100%

探伤面状态:打磨

验收标准:GB11345-89

探伤时机:●焊后 ○热处理后 ○水压试验后

仪器型号

UT21剂:●机油 ○甘油 ○浆糊

探伤方式:○垂直 ●斜角 ○单探头 ○双探头 ○串列探头

扫描比例:○深度●水平 ○声程

比例

某某公司

TESTCENTEROFSHENYANGBOZHONG HEAVY MACHINERY

超声波探伤报告

REPORT OF ULREASONIC EXAMINATION

产品名称

球磨机

报告编号

报告日期

工件名称

筒体

工件编号

材料

Q235-A.F

厚度

mm

焊缝种类:○平板●环缝 ○纵缝 ○T型 ○管座

焊接方法

焊缝超声波探伤检测报告

焊缝超声波探伤检测报告一、检测目的本次检测旨在对焊缝进行超声波探伤检测,以确定焊缝的质量和存在的缺陷情况,为后续工作提供参考依据。

二、检测对象本次检测对象为某工程项目中的焊缝,包括横焊缝和纵焊缝。

三、检测方法采用超声波探伤技术进行检测,具体操作步骤如下:1. 对焊缝进行清洁处理,确保表面无杂质和污垢。

2. 将超声波探头放置在焊缝上方,通过超声波的传播和反射,获取焊缝内部的信息。

3. 对焊缝进行全面扫描,记录下焊缝内部的缺陷情况和位置。

4. 根据检测结果,对焊缝进行评估和分类,确定焊缝的质量等级。

四、检测结果经过超声波探伤检测,得到如下结果:1. 横焊缝横焊缝的质量较好,未发现明显的缺陷,焊缝内部结构均匀,无裂纹、气孔等缺陷。

2. 纵焊缝纵焊缝存在一些缺陷,主要包括气孔和裂纹。

其中,气孔分布较为集中,主要集中在焊缝的两端,大小不一,最大的气孔直径为3mm;裂纹主要分布在焊缝的中部,长度不一,最长的裂纹长度为10mm。

五、检测结论根据检测结果,对焊缝进行评估和分类,确定焊缝的质量等级。

横焊缝的质量等级为一级,纵焊缝的质量等级为二级。

六、建议措施针对纵焊缝存在的缺陷,建议采取以下措施:1. 对焊缝进行修补,填补气孔和裂纹,确保焊缝的完整性和稳定性。

2. 对焊接工艺进行优化,减少气孔和裂纹的产生。

3. 对焊接人员进行培训,提高其焊接技能和质量意识。

七、总结超声波探伤技术是一种非破坏性检测方法,可以对焊缝进行全面、准确的检测,为保证焊缝的质量和安全性提供了重要的技术支持。

在实际工程中,应加强对焊缝的检测和管理,确保焊缝的质量符合要求。

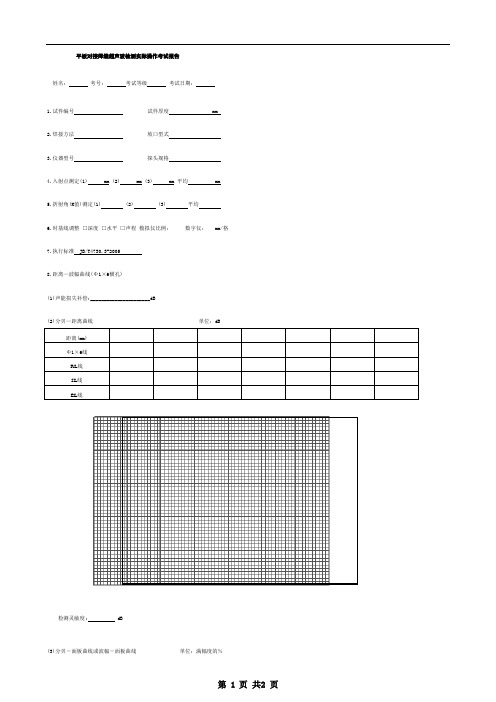

超声波检测实际操作考试报告(平板焊缝)(0809)

平板对接焊缝超声波检测实际操作考试报告

姓名:考号:考试等级考试日期:

1.试件编号试件厚度 mm

2.焊接方法坡口型式

3.仪器型号探头规格

4.入射点测定(1) mm (2) mm (3) mm 平均 mm

5.折射角(K值)测定(1) (2) (3) 平均

6.时基线调整□深度□水平□声程模拟仪比例:数字仪: mm/格

7.执行标准 JB/T4730.3-2005

8.距离—波幅曲线(Φ1×6横孔)

(1)声能损失补偿:______________________dB

(2)分贝—距离曲线单位:dB

检测灵敏度: dB

(3)分贝-面板曲线或波幅-面板曲线单位:满幅度的%

9.缺陷位置示意图

10.缺陷记录:

S 1--缺陷起始点距左端头的距离; S 2--缺陷终点距左端头的距离; S 3--缺陷波幅最高时距左端头的距离.。

焊缝超声波探伤报告

验收标准:

探伤时机:焊后O、热处理后O

仪器型号:

耦合剂O、机油O、甘油

O、浆糊O

探伤方式:垂直O、斜角O、单探头O、双探头O、串列探头O

扫描调节:深度O、水平O、声程比例:

试块:

探伤部位示意图:

探伤结果 及返修 情况

焊缝 编号

检验长度

显示情况

一次返修缺陷 编号

二次返修缺陷 编号

备注

验焊缝总长(mm),一次返修总长(mm),二次返修总长

(mm),同一部位经次返修后合格

说明:

评定结论

合格 口不合格 口

检验员

UT级

审核

UT级

检测单位:负责人:审核人:检测人:

单位工程技术负责人意见:

签章:

归档编号:C2-4-4-1

焊缝超声波探伤报告

报告编号:报告日期:年 月 日

工程名称:

验收批号:

构件名称:

构件编号:

零件编号.

钢材材质:厚度:(mm)

施工单位:

监理单位:

焊缝种类:对接平缝O、对接环缝O、角接纵缝O、T型焊缝O、

面:

检验范围:(%)

探伤面状态:修理O、轧制O、机加O、O

焊缝超声波检测报告

焊缝超声波检测报告

一、检测目的

本次检测旨在对焊缝进行超声波检测,判断焊缝的质量,发现可能存在的焊接缺陷,为后续焊接工作提供指导。

二、检测仪器和方法

本次检测采用超声波探伤仪器进行,探头的工作频率为5MHz,采用直接接触法进行检测。

检测仪器具有高精度和高灵敏度,能够检测到微小的焊接缺陷,如气孔、夹渣、裂纹等。

三、检测焊缝

本次检测的焊缝为一根直径为20mm的钢管焊接缝。

焊接方法为手工电弧焊,焊条为E6013、焊缝为一条水平焊缝,长度为500mm。

四、检测结果

经过超声波检测,焊缝质量良好,未发现明显的焊接缺陷。

检测结果显示焊缝的结构紧密,无明显气孔、夹渣和裂纹等缺陷。

五、结果分析

根据检测结果,焊缝质量良好,符合相关焊接标准要求。

焊接缺陷主要包括气孔、夹渣和裂纹等,所有这些缺陷都可能影响焊接接头的强度和密封性能。

在本次检测中未发现上述缺陷,说明焊接工艺控制得当,操作规范。

六、建议

根据本次检测结果,建议在后续焊接工作中继续保持焊接质量,注意以下几点:

1.严格按照焊接工艺规范进行操作,确保焊接质量;

2.加强焊接工人的培训,提高其技术水平;

3.在焊接过程中,及时清理焊缝周围的灰尘和杂质,以防影响焊接质量;

4.检查焊接材料的质量,确保焊接材料符合标准要求。

七、结论

通过焊缝超声波检测,本次检测结果表明焊缝质量良好,未发现明显的焊接缺陷。

建议在后续焊接工作中继续保持焊接质量,注意操作规范和焊接材料的质量。

焊缝检测报告

焊缝检测报告一、背景介绍。

焊接是制造业中常见的工艺,焊接质量直接关系到产品的安全性和可靠性。

焊缝作为焊接连接的重要部分,其质量直接影响到整个焊接结构的强度和稳定性。

因此,对焊缝的检测工作显得尤为重要。

二、检测方法。

1. 目视检测。

目视检测是最基本的检测方法,通过肉眼观察焊缝表面的形态、颜色和光泽等特征来判断焊缝的质量。

这种方法简单直观,但只能检测表面缺陷,对内部缺陷无法发现。

2. 渗透检测。

渗透检测是利用渗透剂在焊缝表面渗透,然后用显色剂显现出缺陷,通过观察显色剂的渗透情况来判断焊缝的质量。

这种方法可以检测出表面和近表面的裂纹和孔洞等缺陷。

3. 超声波检测。

超声波检测是利用超声波在材料中传播的特性来检测焊缝内部的缺陷,可以检测出焊缝的各种内部缺陷,如气孔、夹杂、裂纹等。

4. X射线检测。

X射线检测是利用X射线对焊接部位进行透射检测,通过观察透射图像来判断焊缝的质量,可以检测出焊缝的内部缺陷和结构。

三、检测结果。

根据以上的检测方法,我们对焊缝进行了全面的检测,得出如下检测结果:1. 目视检测,焊缝表面平整光滑,无裂纹和气孔等缺陷。

2. 渗透检测,未发现表面和近表面的裂纹和孔洞等缺陷。

3. 超声波检测,焊缝内部未发现气孔、夹杂和裂纹等缺陷。

4. X射线检测,焊缝内部未发现结构缺陷和内部裂纹。

综合以上检测结果,焊缝质量符合要求,达到了设计要求和标准规定的质量标准。

四、建议。

为了确保焊缝的质量,我们建议在焊接过程中,严格按照焊接工艺规程进行操作,保证焊接参数的准确性和稳定性;同时,对于重要焊接部位,建议采用多种检测方法相结合,以确保焊缝的质量。

五、结论。

焊缝检测是确保焊接质量的重要环节,通过多种检测方法的综合应用,可以有效地保证焊接质量,提高焊接部件的可靠性和安全性。

我们将继续加强焊缝检测工作,确保产品质量和用户满意度。

六、致谢。

感谢各位对焊缝检测工作的支持和配合,也感谢各位在焊接工艺中的努力和付出,让我们共同努力,为产品质量保驾护航。

检04 管道焊缝超声波检测报告

单位工程名称:

工程编号:

报告编号

共页第页

施工单位

检测日期

桩号/线位号

规格

mm

材质

板厚

㎜

坡口型式

焊接方法

检测部位

表面状态

检测时间

检测标准

合格级别

设备型号

检测面

探头型号

频率MHz晶片尺寸mm K值前沿距离㎜

试块类型

扫查方式

扫描比例

扫查灵敏度

Φ2㎜— dB

表面补偿

dB

检测方法

耦合剂

□洗涤剂□浆糊□机油□甘油

检测数量

道口

返修数量

道口

一次合格率

%

检测部位示意图

结论:

检测人员:

级别:

年月日

审核人员:

级别:

年月日

检测单位(盖章)

年月日

监理(签字):

年月日

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

4

检测比例

一类缝:100%

二类缝: ≥50%

合格级别

一类缝:BⅠ

二类缝:BⅡ

扫描调节

声 程:1:1

检测时机

焊后24h

检测部位示意图:见续表四

焊缝

பைடு நூலகம்编号

检测长度(mm)

缺陷编 号

缺陷位置(mm)

缺陷显示

波幅(dB)

缺陷指示

长度(mm)

评 定

级 别

纵 坐 标

横 坐 标

深 度

B-K22-05

耦合补偿(dB)

4

检测比例

一类缝:100%

二类缝: ≥50%

合格级别

一类缝:BⅠ

二类缝:BⅡ

扫描调节

声 程:1:1

检测时机

焊后24h

检测部位示意图:见续表六

焊缝

编号

检测长度(mm)

缺陷编 号

缺陷位置(mm)

缺陷显示

波幅(dB)

缺陷指示

长度(mm)

评 定

级 别

纵 坐 标

横 坐 标

深 度

以下空白

结论

一类焊缝总长/m,检测长度为/m,一次返修总长/mm,二次返修总长/mm,同一部位经一次返修复探后合格,并对返修部位两端延伸扩探/mm,结果合格;二类焊缝总长33.47m,检测长度为16.8m,一次返修总长/mm,二次返修总长/mm,同一部位经一次返修复探后合格,并对返修部位两端延伸扩探/m,结果合格。

耦合补偿(dB)

4

检测比例

一类缝:100%

二类缝: ≥50%

合格级别

一类缝:BⅠ

二类缝:BⅡ

扫描调节

声 程:1:1

检测时机

焊后24h

检测部位示意图:见续表三

焊缝

编号

检测长度(mm)

缺陷编 号

缺陷位置(mm)

缺陷显示

波幅(dB)

缺陷指示

长度(mm)

评 定

级 别

纵 坐 标

横 坐 标

深 度

以下空白

结论

一类焊缝总长16.03m,检测长度为16.03m,一次返修总长/mm,二次返修总长/mm,同一部位经一次返修复探后合格,并对返修部位两端延伸扩探/mm,结果合格;二类焊缝总长/m,检测长度为/m,一次返修总长/mm,二次返修总长/mm,同一部位经一次返修复探后合格,并对返修部位两端延伸扩探/m,结果合格。

2400

Q1

250

+5

10

SL+5dB

6

Ⅱ

以下空白

结论

一类焊缝总长19.18m,检测长度为19.18m,一次返修总长/mm,二次返修总长/mm,同一部位经一次返修复探后合格,并对返修部位两端延伸扩探/mm,结果合格;二类焊缝总长76.7m,检测长度为38.4m,一次返修总长/mm,二次返修总长/mm,同一部位经一次返修复探后合格,并对返修部位两端延伸扩探/m,结果合格。

检测:

资质:UT

年 月 日

报告:

资质:UT

年 月 日

审核:

资质:UT

年 月 日

第3页共22页

焊缝超声波检测报告

工 程 名 称

怒江州福贡县拉布罗河水电站压力钢管安装工程

产品名称

φ1500×22钢管安装

施工单位

广水市水利建筑安装有限责任公司湖南保靖分公司

验收标准

DL5017-93

检测标准

GB11345-89

检测:

资质:UT

年 月 日

报告:

资质:UT

年 月 日

审核:

资质:UT

年 月 日

第6页共22页

焊缝超声波检测报告

工 程 名 称

怒江州福贡县拉布罗河水电站压力钢管安装工程

产品名称

φ1508×16钢管安装

施工单位

广水市水利建筑安装有限责任公司湖南保靖分公司

验收标准

DL5017-93

检测标准

GB11345-89

焊缝种类

对接环缝

检测方法

单面双侧

仪器型号

数字式超声波探伤仪HS600B

探头规格

2.5Z10×16K2.5

试 块

CSK—ⅠA,RB—2

制作DAC曲线反射体尺寸

φ3×40

材 质

Q345C

母材厚度(mm)

28mm,26mm

坡口形式

V型

焊接方法

手工焊

检测面状况

砂轮打磨

耦 合 剂

浆糊

检测灵敏度(dB)

DAC-16

耦合补偿(dB)

4

检测比例

一类缝:100%

二类缝: ≥50%

合格级别

一类缝:BⅠ

二类缝:BⅡ

扫描调节

声 程:1:1

检测时机

焊后24h

检测部位示意图:见续表八

焊缝

编号

检测长度(mm)

缺陷编 号

缺陷位置(mm)

缺陷显示

波幅(dB)

缺陷指示

长度(mm)

评 定

级 别

纵 坐 标

横 坐 标

深 度

B–K14-08

检测地点

制作场

焊缝种类

对接环缝

检测方法

单面双侧

仪器型号

数字式超声波探伤仪HS600B

探头规格

2.5Z10×16K2.5

试 块

CSK—ⅠA,RB—2

制作DAC曲线反射体尺寸

φ3×40

材 质

Q345C

母材厚度(mm)

18mm

坡口形式

V型

焊接方法

手工焊

检测面状况

砂轮打磨

耦 合 剂

浆糊

检测灵敏度(dB)

DAC-16

2400

Q1

660

+5

16

SL+8dB

12

Ⅳ

以下空白

结论

一类焊缝总长/m,检测长度为/m,一次返修总长/mm,二次返修总长/mm,同一部位经一次返修复探后合格,并对返修部位两端延伸扩探/mm,结果合格;二类焊缝总长62.16m,检测长度为31.2m,一次返修总长12mm,二次返修总长/mm,同一部位经一次返修复探后合格,并对返修部位两端延伸扩探500m,结果合格。

砂轮打磨

耦合剂

浆糊

检测灵敏度(dB)

DAC-16

耦合补偿(dB)

4

检测比例

一类缝:100%

二类缝:≥50%

合格级别

一类缝:BⅠ

二类缝:BⅡ

扫描调节

声 程:1:1

检测时机

焊后24h

检测部位示意图:见续表一

焊缝

编号

检测长度(mm)

缺陷编号

缺陷位置(mm)

缺陷显示

波幅(dB)

缺陷指示

长度(mm)

评定

级别

纵 坐 标

耦合补偿(dB)

4

检测比例

一类缝:100%

二类缝: ≥50%

合格级别

一类缝:BⅠ

二类缝:BⅡ

扫描调节

声 程:1:1

检测时机

焊后24h

检测部位示意图:见续表五

焊缝

编号

检测长度(mm)

缺陷编 号

缺陷位置(mm)

缺陷显示

波幅(dB)

缺陷指示

长度(mm)

评 定

级 别

纵 坐 标

横 坐 标

深 度

B-K20-10

检测:

资质:UT

年 月 日

报告:

资质:UT

年 月 日

审核:

资质:UT

年 月 日

第4页共22页

焊缝超声波检测报告

工 程 名 称

怒江州福贡县拉布罗河水电站压力钢管安装工程

产品名称

φ1500×20钢支管安装

施工单位

广水市水利建筑安装有限责任公司湖南保靖分公司

验收标准

DL5017-93

检测标准

GB11345-89

检测地点

制作场

焊缝种类

对接环缝

检测方法

单面双侧

仪器型号

数字式超声波探伤仪HS600B

探头规格

2.5Z10×16K2.5

试 块

CSK—ⅠA,RB—2

制作DAC曲线反射体尺寸

φ3×40

材 质

Q345C

母材厚度(mm)

20mm

坡口形式

V型

焊接方法

手工焊

检测面状况

砂轮打磨

耦 合 剂

浆糊

检测灵敏度(dB)

DAC-16

2400

Q1

350

+5

14

SL+4dB

5

Ⅱ

以下空白

结论

一类焊缝总长9.55m,检测长度为9.55m,一次返修总长/mm,二次返修总长/mm,同一部位经一次返修复探后合格,并对返修部位两端延伸扩探/mm,结果合格;二类焊缝总长114.61m,检测长度为114.61m,一次返修总长/mm,二次返修总长/mm,同一部位经一次返修复探后合格,并对返修部位两端延伸扩探/m,结果合格。

耦合补偿(dB)

4

检测比例

一类缝:100%

二类缝: ≥50%

合格级别

一类缝:BⅠ

二类缝:BⅡ

扫描调节

声 程:1:1

检测时机

焊后24h

检测部位示意图:见续表二

焊缝

编号

检测长度(mm)

缺陷编 号

缺陷位置(mm)

缺陷显示

波幅(dB)

缺陷指示

长度(mm)

评 定

级 别

纵 坐 标

横 坐 标

深 度

以下空白