品质控制解释及专业术语.

常见品质专业术语-20160220

常见品质专业术语六

◆ I/O Input/Output 输入/输出 ◆ FIFO First In First Out先进先出 ◆ Fool-proofing 防呆,让操作者不需要花费注意力、也不 需要经验与专业知识即可直接无误地完成正确的操作 ◆ ESD Electrical-static Discharge 静电排放 ◆ OEM Original Equipment Manufacturer原始设备制造商, 定点生产,俗称代工 ◆ Made In China 中国制造 ◆ Manufactured In PRC中国制造 ◆ PRC People's Republic of China 中华人民共和国 ◆ KPI Key Performance Indication 关键业绩指标/绩效

常见品质专业术语六

◆ ISO International Standard Organization 国际标准化组织 ◆ GB/T是指推荐性国家标准(GB/T),GB 即"国家标准"的 汉语拼音缩写, "T"是推荐的意思 ◆ CCC China Compulsory Certificate 中国强制认证(安规) ◆ CE Communate Europpene(法语)欧盟 ◆ CQC China Quality Certification Center 中国质量认证中心 ◆ CIE Commission Internationale de L‘Eclairage (法语) 国际照明委员会 ◆ IEC International Electrotechnical Commission 国际电工 委员会 ◆ UL Underwriters Lab 美国保险商实验室(安规)

常见品质专业术语

品质专有名词

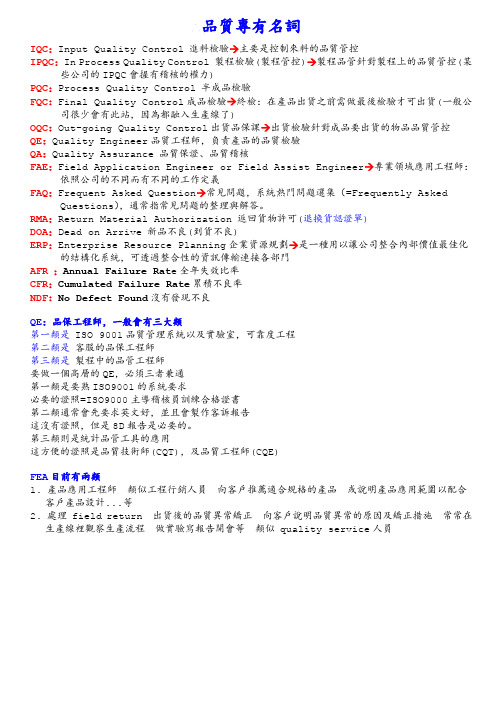

IQC:Input Quality Control 進料檢驗→主要是控制來料的品質管控IPQC:In Process Quality Control 製程檢驗(製程管控)→製程品管針對製程上的品質管控(某些公司的IPQC會握有稽核的權力)PQC:Process Quality Control 半成品檢驗FQC:Final Quality Control成品檢驗→終檢:在產品出貨之前需做最後檢驗才可出貨(一般公司很少會有此站,因為都融入生產線了)OQC:Out-going Quality Control出貨品保課→出貨檢驗針對成品要出貨的物品品質管控QE:Quality Engineer品質工程師,負責產品的品質檢驗QA:Quality Assurance 品質保證、品質稽核FAE:Field Application Engineer or Field Assist Engineer→專業領域應用工程師:依照公司的不同而有不同的工作定義FAQ:Frequent Asked Question→常見問題,系統熱門問題選集(=Frequently Asked Questions),通常指常見問題的整理與解答。

RMA:Return Material Authorization 返回貨物許可(退換貨認證單)DOA:Dead on Arrive 新品不良(到貨不良)ERP:Enterprise Resource Planning企業資源規劃→是一種用以讓公司整合內部價值最佳化的結構化系統,可透過整合性的資訊傳輸連接各部門AFR :Annual Failure Rat e全年失效比率CFR:Cumulated Failure Rate累積不良率NDF:No Defect Found沒有發現不良QE:品保工程師,一般會有三大類第一類是 ISO 9001品質管理系統以及實驗室,可靠度工程第二類是客服的品保工程師第三類是製程中的品管工程師要做一個高層的QE,必須三者兼通第一類是要熟ISO9001的系統要求必要的證照=ISO9000主導稽核員訓練合格證書第二類通常會先要求英文好,並且會製作客訴報告這沒有證照,但是8D報告是必要的。

品质管理专业术语名词解释.

擅长运用各种品质工具处理各种质量问题如: spc, fmea,msa,doe;RMA:return material to Authorization是指把不良品退运到厂商指定的授权点/维修中心.通常说的RMA即为这整个退运的一个过程,在制定整个RMA流程时需包括几个部分:1)物流路径; 2)双方责任义务,包括报关/运费的运费划分;3)还货要求,是否为维修品或者新品?多久之内必须归还?等等跟RMA相对的还有的DOA(dead on arrival) 一到就死的那些产品,处理方式基本上跟RMA相同MRB:Material Review Board 原意是“材料审查委员会”在一般的企业里面通常会设立一个MRB仓,主要是用来对检验过程中发现的异样产品或者在客户端检验的过程中被批退的,但是又不能确认是否为缺陷品所管理的一种方式和仓别品质管理专业术语名词解释(一)QC:品质控制(Quality Control)(1)、QE:品质工程(Quality Engineering)(2)、QA:品质保证(Quality Assurance)(3)、IQC:进料检验(In Coming Quality Control))(4)、FQC:最终品质检验(Final Quality contro)(5)、OQC:出货检验(Outgoing Quality Control)(6)、IPQC:制程检验(In process Quality Control)(7)、QCC:品管圈(Quality Control Circle)(8)、TQM:全面品质经营(Total Quality Manage)或者TQC(Total Quality Control)(9)、SPC:统计制程管制(Statistics Process Control)(10)、COQ:品质成本(Cost Of Quality)(11)、AQL:允收品质水准(Accept Quality Control)2、什么叫品质:指具有满足顾客需要和市场潜在能力的总和。

品质类专业术语

5S :5S管理AVL :认可的供货商清单(Approved Vendor List)BOM :物料清单(Bill Of Material)BPR:企业流程再造(Business Process Reengineering)IPQC :制程品质管制(In-Process Quality Control)IQC :进料品质管制(Incoming Quality Control)ISO :国际标准组织(International Organization for Standardization) ISAR :首批样品认可(Initial Sample Approval Request)-JIT:实时管理(Just In Time)PO :订单(Purchase Order)PR :采购申请Purchase RequestQA :品质保证(Quality Assurance)-QC :品质管制(Quality Control)QCC :品管圈(Quality Control Circle)QE :品质工程(Quality Engineering)TQM :全面品质管理(Total Quality Management)WIP:在制品(Work In Process)部门名称的专有名词:1) Engineering Department (工程部)PE: Product Engineering (产品工程)IE: Industry Engineering (工业工程)TE: Testing Engineering (测试工程)ME: Manufacturing Engineering (制造工程)CE: Component Engineering( 零件工程)2) Quality Assurance Department(品质保证部)QA: Quality Assurance (品质保证)QC: Quality Control (品质控制)CS: Customer Service (客户服务)DCC: Document Control Center (文件管制中心)TQEM: Total Quality Environment Management (全面品质环境管理)SQA: Supplier Quality Audit(Assurance) (供货商品质稽核/保证)QE: Quality Engineering (品质工程)IQC: Incoming Quality Control (进料品质管制)IPQC: In process Quality Control (制程品质管制)OQA/OQC : Outgoing Quality Assurance/Control ( 出货品质保证/控制) SI: Sourcing Inspection (客验)FQC: Final Quality Control ( 成品品质控制)3)PD: Production Department (制造)4)PMC: Production / material Control (企划)5)MFG: Manufacturing (制造)6)LOG: Logistics (后勤支持)7) Shipping: (进出口)8) MIS: Management Information System (计算机中心)9)SMT: Surface Mounting Technology (表面粘着技术)10) M/I: Manual In Process (手插件)EC/CP/ECN:1)Engineering Change/Change Process/Engineering Change Notice (工程变更)2) CRB: Change Review Board (工程变更会议)3) QIT: Quality Improvement Team 品质改善小组4) M.Q.F.S: Material Quality Feedback Sheet (来料品质回馈单)5) SCAR: Supplier Corrective Action Report (供货商改善对策报告)6) 8D Sheet: 8 Disciplines sheet ( 8D单)12) 5S: SEIRI、SEITON、SEISO、SEIKETSU、SHITSUKE (整理,整顿,清扫,清洁,素养)13) BOM/LOM: Bill Of Material/ List Of Material (物料清单)14) OBA: Out of Box Audit (开箱稽核)15) FIFO: First In First Out (先进先出)'16) CAR: Corrective Action Report (改善措施报告)17) MRB: Material Review Board (物料审核小组)18) JIT: Just in time 实时管理19) SPC: Statistic Process Control (预计制程管制)20) PDCA:PDCA (Plan-Do-Check-Action) (管理循环)21) WIP: Work in Process (在制品)22) MPQ: Material Packing Quantity (物料最小包装量)23) S/O: Sales Order (业务订单)24) P/O: Purchase Order (采购订单)25) P/R: Purchase Request (请购单)26) DSCN: Delivery Schedule Change Notice (交期变更通知)27) PILOT RUN: (试投产)28) ICT: In Circuit Test (线路测试)29) F/T: Function Test (功能测试)30) T/U: Touch Up (锡面修补)31) DPPM: Defect Part Per Million (不良率的一种表达方式(百万分之)32) Corrective Action: (改善对策)33)Rework: (返工)34) SOP: Standard Operation Process (标准作业流程)35)TOP: Test Operation Process (测试作业流程)36) SMD: Surface Mounting Device (表面粘着装置)37) QAPS: Quality Assurance Process Sheet (品质工程表)。

品质控制解释及专业术语

(一)QC:品质控制(Quality Control(1、QE:品质工程(Quality Engineering(2、QA:品质保证(Quality Assurance)(3、IQC:进料检验(In Coming Quality Control(4、FQC:最终品质检验(Final Quality contro(5、OQC:出货检验(Outgoing Quality Control(6、IPQC:制程检验(In process Quality Control(7、QCC:品管圈(Quality Control Circle(8、TQM:全面品质经营(Total Quality Manage)或者TQC(Total Quality Control)(9、SPC:统计制程管制(Statistics Process Control)(10、COQ:品质成本(Cost Of Quality)(11、AQL:允收品质水准(Accept Quality Control)2、什么叫品质:指具有满足顾客需要和市场潜在能力的总和。

a.有用性b.安全性c.舒适性d.依赖性3、什么叫管理:指为了有效地达到目标,制定计划并按计划实施的自身活动。

4、什么叫品质管理:指为了最经济地生产出与需要者相符合产品的一切手段。

5、品质管理的基本任务:正确判定和贯彻执行方针和政策,保证和提高产品质的产出物美价廉的产品,经满足客户需要,不断降低成本和提高经济。

6、品质管理的目的:(1)、使其与制品仕样一致,使顾客满意(2)、使下道工序的作业不受影响地持续进行(3)、使不再发生错误动作(4)、通过对作业者的检查,使其认识到正在确认的结果(5)、研究改善检查方法7、品质管理的效果:为什么品质管理是必要的,为什么要去做:(1)、使不良品减少,制品的品质均一(2)、制品的成本降低(3)、生产量增加8、品质管制(QC)――为了经济地制造出符合消费者要求的品质之产品或服务之方法体系9、品质保证(QA)----为了保证充分满足消费者所要求的品质,生产和服务者在品质系统内实施并依需要证明其能提供足够的信心。

35条品质及质量管理体系名词及术语释义

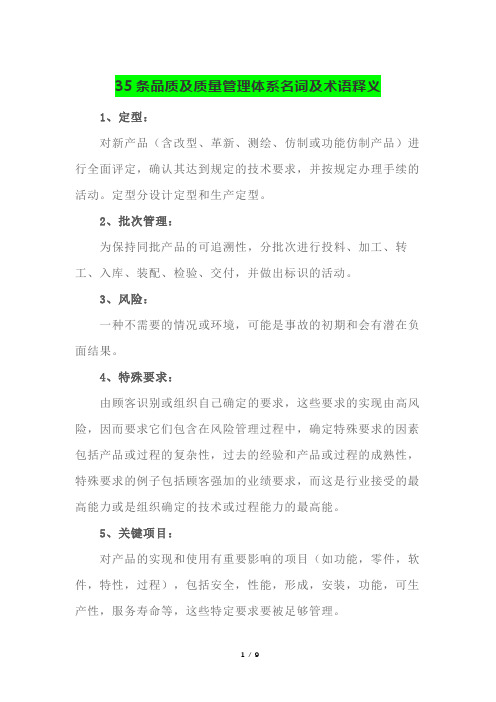

35条品质及质量管理体系名词及术语释义1、定型:对新产品(含改型、革新、测绘、仿制或功能仿制产品)进行全面评定,确认其达到规定的技术要求,并按规定办理手续的活动。

定型分设计定型和生产定型。

2、批次管理:为保持同批产品的可追溯性,分批次进行投料、加工、转工、入库、装配、检验、交付,并做出标识的活动。

3、风险:一种不需要的情况或环境,可能是事故的初期和会有潜在负面结果。

4、特殊要求:由顾客识别或组织自己确定的要求,这些要求的实现由高风险,因而要求它们包含在风险管理过程中,确定特殊要求的因素包括产品或过程的复杂性,过去的经验和产品或过程的成熟性,特殊要求的例子包括顾客强加的业绩要求,而这是行业接受的最高能力或是组织确定的技术或过程能力的最高能。

5、关键项目:对产品的实现和使用有重要影响的项目(如功能,零件,软件,特性,过程),包括安全,性能,形成,安装,功能,可生产性,服务寿命等,这些特定要求要被足够管理。

例如:关键项目包括安全临界项目,破损关键项目,任务关键项目,关键特性等。

6、关键特性:是一种特性或性能,其变化将对产品装配,形式,功能,性能,服务寿命或制造性产生重大影响,因而要求采取特殊措施对其变化进行控制。

注:特殊要求和关键项目及关键特性是相互关联的新术语,特殊要求是在确定和评审与产品有关的要求时识别的。

特殊要求可能要求识别关键项目。

设计输出可能包括识别要求采取特殊措施保证其得到充分管理的关键项目。

一些关键项目由于需要对其变化进行控制会被进行一步划分关键特性。

7、技术状态:在技术文件中规定的,并且在产品中所达到的产品功能和物理特性。

8、技术状态审核:确定技术状态项目符合其技术状态文件而进行的检查。

9、技术状态基线:在某一特定时间正式规定的产品的技术状态。

它是后续活动的参照基准。

10、技术状态控制:技术状态文件正式确立后,控制技术状态项目更改的所有活动。

注:控制包括更改的评价、协调、批准或不批准以及实施。

品质管理体系常用术语释义

品质管理体系常用术语释义品质管理(Quality Control)指以质量为中心,以全员参与为基础,目的在于通过让客户满意而达到长期成功的管理途径。

企业只有得到买方的同意,才能获得一定的利益。

1.事故 accident造成死亡、疾病、伤害、污染、损坏或其他损失的意外情况。

【释义】事故是造成不良结果的非预期的情况。

HSE管理体系(HSE-MS)在主观上关注的是活动、过程的非预期结果,这些结果的性质是负面的、不良的,甚至是恶性的:——对于人员来说,可能是死亡、疾病或伤害,包括“伤亡事故”和“职业病”;——对于物质财产来说,是损毁、破坏或其他形式的价值损失;——对于环境来说,可能是生态破坏、造成不良环境影响。

2.内部审核 internal audit客观地获取审核证据并予以评价,以判定组织对其设定的健康、安全与环境管理体系审核准则满足程度的系统的、独立的、形成文件的过程。

注:在许多情况下,独立性可通过与所审核活动无责任关系来体现。

【释义】1)内部审核,有时称第一方审核,用于内部目的,由组织自己或以组织的名义进行,可作为组织自我符合声明的'基础。

2)审核准则即审核的依据,一般有三种:——健康、安全与环境管理体系规范标准;——组织应遵守的健康、安全与环境法律、法规、标准及要求;——组织的健康、安全与环境管理体系手册、程序及其他要求。

3)审核证据指记录、陈述及其他可验证的信息。

4)健康、安全与环境管理体系审核需制定相应的文件化的程序,以保证审核过程的系统性、一致性和可靠性。

5)健康、安全与环境管理体系内部审核可由组织内部或外部人员进行,但无论由内部或外部人员进行审核,都应保证其审核的客观性、公正性和独立性。

6)应将审核结果形成书面报告并呈报管理者。

7)有关审核准则、审核发现、审核证明、审核结论等术语和定义参见审核指南标准。

3.审核员 auditor经过培训,并取得相应资质,有能力实施审核的人员。

【释义】1) HSE审核员包括集团公司HSE审核员和企业HSE内审员。

品质专业术语

品质管理专业术语名词解释标签:品质管理杂谈分类:品质管理1. QC:品质控制(Quality Control)(1)、QE:品质工程 (Quality Engineering)(2)、QA:品质保证(Quality Assurance)(3)、IQC:进料检验(In Coming Quality Control))(4)、FQC:最终品质检验 (Final Quality contro)(5)、OQC:出货检验(Outgoing Quality Control)(6)、IPQC:制程检验(In process Quality Control)(7)、QCC:品管圈 (Quality Control Circle)(8)、TQM:全面品质经营(Total Quality Manage)或者TQC(Total Quality Control)(9)、SPC:统计制程管制(Statistics Process Control)(10)、COQ:品质成本(Cost Of Quality)(11)、AQL:允收品质水准(Accept Quality Control)2、什么叫品质:指具有满足顾客需要和市场潜在能力的总和。

a.有用性b. 安全性c.舒适性d.依赖性3、什么叫管理:指为了有效地达到目标,制定计划并按计划实施的自身活动。

4、什么叫品质管理:指为了最经济地生产出与需要者相符合产品的一切手段。

5、品质管理的基本任务:正确判定和贯彻执行方针和政策,保证和提高产品质的产出物美价廉的产品,经满足客户需要,不断降低成本和提高经济。

6、品质管理的目的:(1)、使其与制品仕样一致,使顾客满意(2)、使下道工序的作业不受影响地持续进行(3)、使不再发生错误动作(4)、通过对作业者的检查,使其认识到正在确认的结果(5)、研究改善检查方法7、品质管理的效果:为什么品质管理是必要的,为什么要去做:(1)、使不良品减少,制品的品质均一(2)、制品的成本降低(3)、生产量增加8、品质管制(QC)――为了经济地制造出符合消费者要求的品质之产品或服务之方法体系9、品质保证(QA)----为了保证充分满足消费者所要求的品质,生产和服务者在品质系统内实施并依需要证明其能提供足够的信心。

品质控制基本知识

质量方针和目标

质量方针:品质第一、顾客至上、 质量方针:品质第一、顾客至上、 全员叁与、 全员叁与、追求卓越 质量目标: 客户退货率 客户退货率≦ 。 质量目标:1.客户退货率≦4%。 2.成品批合格率达到 成品批合格率达到98%以上。 以上。 成品批合格率达到 以上 3.全员培训每月 小时以上。 全员培训每月1小时以上。 全员培训每月 小时以上

生产过程检验(IPQC) 生产过程检验(IPQC)

IPQC:(In Process Quality Control)一般是指对物 一般是指对物 料入仓后到成品入库前各阶段的生产活动的品质控 而相对于该阶段的品质检验,则称为FQC(Final 制.而相对于该阶段的品质检验,则称为 ( Quality Control) ) 职责内容: 职责内容: 1.对公司所有工序产品检验(产品的质量、数量等) 对公司所有工序产品检验( 对公司所有工序产品检验 产品的质量、数量等) 2.关键、特殊工序品质的控制、检验、监督 关键、 关键 特殊工序品质的控制、检验、监督. 3.妥善处理工序产品不良品 妥善处理工序产品不良品 4.对工序品质、工序产品品质检验方法、标准提出 对工序品质、 对工序品质 工序产品品质检验方法、 意见和建议. 意见和建议 5.填写相应纪录报表,上报主管和相关部门 填写相应纪录报表, 填写相应纪录报表 上报主管和相关部门.

品质控制的演变

1.操作者控制阶段:产品质量的优劣由操作者一个人负 操作者控制阶段: 操作者控制阶段 责控制. 责控制. 2.班组长控制阶段 班组长控制阶段: 2.班组长控制阶段:由班组长负责整个班组的产品质量 控制。 控制。 3.检验员控制阶段:设置专职品质检验员,专门负责产 3.检验员控制阶段:设置专职品质检验员, 检验员控制阶段 品质量控制。 品质量控制。 4.统计控制阶段 采用统计方法控制产品质量, 统计控制阶段: 4.统计控制阶段:采用统计方法控制产品质量,是品质 控制技术的重大突破,开创了品质控制的全新局面。 控制技术的重大突破,开创了品质控制的全新局面。 5.全面质量管理 TQC):全过程的品质控制。 全面质量管理( ):全过程的品质控制 5.全面质量管理(TQC):全过程的品质控制。 6.全员品质管理 CWQC) 全员品管, 全员品质管理( 6.全员品质管理(CWQC):全员品管,全员参与

品质基本术语

品质基本术语

质量:一组固有特性满足要求的程度。

产品:产品是指“过程的结果”。

过程:过程是指“一组将输入转化为输出的相互关联或相互作用的活动”。

.

组织:组织是指“职责、权限和相互关系得到安排的一组人员及设施”。

顾客:顾客是指接受产品或服务的组织或个人。

顾客可以是组织内部的或外部的。

质量特性:质量特性是指产品、过程或体系与要求有关的固有特性。

体系:体系是指相互关联或相互作用的一组要素。

IQC: 来料检验

IPQC: 制程检验

FQC: 最终检验(成品检验)

OQC: 出厂检验

QA: 品质保证

QE: 品质工程

PQE:产品品质工程师

PE:产品工程师

PC :生产控制(生管)

MC :物料控制

ME :机械工程师

FE :设备工程师

SQC: 统计品管

TQC: 全面品质管制

QFD: 质量机能展开

CWQC: 日本模式TQC-全公司品管

TQM: 全面品质管理

AQL: 判定基准-不良率为%

PPM: 百万分之一不良率

SOP: 标准作业程序

SIP: 标准检验程序

PDCA: 戴明管理循环(Plan设计、Do制造,实施、Check 检查、Action修正)

BOM :物料清单

ECO :工程变更指令

MN:制造通知

MPI:作业指导书

TPI:测试指导书

API:调试指导书

Rev:版本

WIP:在制品

MAJ :主要缺点

MIN :次要缺点

CRI:严重缺点

SAMPLE:样品。

品质管理术语解释

LRR:生产线不良率 :LOT REJECT RATE

VLRR:确认的生产线不良率:Verified Line Reject Rate

DPPM:每百万的不良数量

CPK:Complex Pro代企业用于表示制程能力的指标

Ca: 制程准确度。 Cp: 制程精密度。

Cpk, Ca, Cp三者的关系: Cpk = Cp * ( 1 - |Ca|),Cpk是Ca及Cp两者的中和反应,Ca反应的是位置关系(集中趋势),Cp反应的是散布关系(离散趋势)

SPC: Statistical Process Control的简称统计过程控制

cpk:CPK:Complex Process Capability index 的缩写,是现代企业用于表示制程能力的指标。 制程能力是过程性能的允许最大变化范围与过程的正常偏差的比值。 制程能力研究在於确认这些特性符合规格的程度,以保证制程成品不符规格的不良率在要求的水准之上,作为制程持续改善的依据。 当我们的产品通过了GageR&R的测试之后,我们即可开始Cpk值的测试。 CPK值越大表示品质越佳。 Cpk——过程能力指数 CPK= Min[ (USL- Mu)/3s, (Mu - LSL)/3s] Cpk应用讲议 1. Cpk的中文定义为:制程能力指数,是某个工程或制程水准的量化反应,也是工程评估的一类指标。 2. 同Cpk息息相关的两个参数:Ca , Cp. Ca: 制程准确度。 Cp: 制程精密度。 3. Cpk, Ca, Cp三者的关系: Cpk = Cp * ( 1 - |Ca|),Cpk是Ca及Cp两者的中和反应,Ca反应的是位置关系(集中趋势),Cp反应的是散布关系(离散趋势) 4. 当选择制程站别Cpk来作管控时,应以成本做考量的首要因素,还有是其品质特性对后制程的影响度。 5. 计算取样数据至少应有20~25组数据,方具有一定代表性。 6. 计算Cpk除收集取样数据外,还应知晓该品质特性的规格上下限(USL,LSL),才可顺利计算其值。 7. 首先可用Excel的“STDEV”函数自动计算所取样数据的标准差(σ),再计算出规格公差(T),及规格中心值(U). 规格公差T=规格上限-规格下限;规格中心值U=(规格上限+规格下限)/2; 8. 依据公式:Ca=(X-U)/(T/2) , 计算出制程准确度:Ca值 (X为所有取样数据的平均值) 9. 依据公式:Cp =T/6σ , 计算出制程精密度:Cp值 10. 依据公式:Cpk=Cp(1-|Ca|) , 计算出制程能力指数:Cpk值 11. Cpk的评级标准:(可据此标准对计算出之制程能力指数做相应对策) A++级 Cpk≥2.0 特优 可考虑成本的降低 A+ 级 2.0 > Cpk ≥ 1.67 优 应当保持之 A 级 1.67 > Cpk ≥ 1.33 良 能力良好,状态稳定,但应尽力提升为A+级 B 级 1.33 > Cpk ≥ 1.0 一般 状态一般,制程因素稍有变异即有产生不良的危险,应利用各种资源及方法将其提升为 A级 C 级 1.0 > Cpk ≥ 0.67 差 制程不良较多,必须提升其能力 D 级 0.67 > Cpk 不可接受 其能力太差,应考虑重新整改设计制程。 CPK与PPK都是表示制程能力的参数,现代计算中多采用Minitab软件来实现,方便快捷

品质管理专业术语名词解释

预览:品质朮语RMA:return material to Authorization是指把不良品退运到厂商指定的授权点/维修中心。

通常说的RMA 即为这整个退运的一个过程,在制定整个RMA 流程时需包括几个部分:1)物流路径;2)双方责任义务,包括报关/运费的运费划分;3) 还货要求,是否为维修品或者新品?多久之内必须归还?等等跟RMA 相对的还有的DOA(dead on arrival) 一到就死的那些产品,处理方式基本上跟RMA 相同MRB:Material Review Board 原意是“材料审查委员会”在一般的企业里面通常会设立一个MRB 仓,主要是用来对检验过程中发现的异样产品或者在客户端检验的过程中被批退的,但是又不能确认是否为缺陷品所管理的一种方式和仓别品质管理专业术语名词解释(一) QC :品质控制(Quality Control)(1)、QE :品质工程 (Quality Engineering)(2)、QA :品质保证(Quality Assurance)(3)、IQC :进料检验(In Coming Quality Control))(4)、FQC :最终品质检验 (Final Quality contro)(5)、OQC :出货检验(Outgoing Quality Control)(6)、IPQC :制程检验(In process Quality Control)(7)、QCC :品管圈 (Quality Control Circle)(8)、TQM :全面品质经营(Total Quality Manage)或者TQC (Total Quality Control)(9)、SPC :统计制程管制(Statistics Process Control )(10)、COQ :品质成本(Cost Of Quality )(11)、AQL :允收品质水准(Accept Quality Control)2、什么叫品质:指具有满足顾客需要和市场潜在能力的总和。

品控专业术语

品控专业术语1. “嘿,那啥抽样检验,就跟抽奖似的,抽到好的就放心,抽到不好的赶紧改进,你说是不是?”- 例子:在工厂里,工人们讨论品控问题,一个说:“这抽样检验可重要了,要是抽到不好的,咱就得赶紧找问题。

嘿,那啥抽样检验,就跟抽奖似的,抽到好的就放心,抽到不好的赶紧改进,你说是不是?”其他人纷纷点头。

2. “哇塞,质量标准那就是个硬杠杠啊!就像孙悟空的金箍棒,谁也不能越过,明白不?”- 例子:领导在给员工强调品控,说:“都给我记住了,质量标准那就是个硬杠杠啊!就像孙悟空的金箍棒,谁也不能越过,明白不?”员工们齐声回答明白。

3. “哎呀,不良品率可不能高哇!这要是高了,就跟炸弹似的,随时能把咱厂子炸没喽,可得小心着点。

”- 例子:品控人员在讨论数据,一个说:“咱得把不良品率降下来。

哎呀,不良品率可不能高哇!这要是高了,就跟炸弹似的,随时能把咱厂子炸没喽,可得小心着点。

”其他人表示认同。

4. “嘿,全检那可费老劲了,但也得干呐!就像给人做全身检查,一点毛病都不能放过,对不?”- 例子:大家在商量品控方法,有人说:“要不咱全检吧。

嘿,全检那可费老劲了,但也得干呐!就像给人做全身检查,一点毛病都不能放过,对不?”其他人考虑后觉得有道理。

5. “哇哦,首件检验很关键呐!就像打仗前的侦察兵,要是这一步错了,后面可就乱套了,你想想是不是?”- 例子:生产线上,组长对大家说:“一定要重视首件检验。

哇哦,首件检验很关键呐!就像打仗前的侦察兵,要是这一步错了,后面可就乱套了,你想想是不是?”工人们都认真起来。

6. “哎呀,制程检验得时刻盯着哇!就像猫看着老鼠,一有动静就得抓住,可不能马虎。

”- 例子:品控员在车间里忙碌,对旁边的人说:“这制程检验可不好干。

哎呀,制程检验得时刻盯着哇!就像猫看着老鼠,一有动静就得抓住,可不能马虎。

”旁边的人点头表示同意。

7. “嘿,成品检验那可得仔细喽!这就跟选美似的,不好看的可不能出去,懂不?”- 例子:大家在对成品进行检验,一个人说:“咱得把好关。

品质管控术语

品质管控术语

1. “品质就是生命呀!”就像一个产品如果没有好品质,就像人没有了生命力一样。

比如一个手机,总是卡顿死机,这能算有品质吗?

2. “品质管控要严抓,一点都不能马虎!”这就好比建房子,一砖一瓦都得用心,否则怎么能坚固呢?就像生产线上,每个环节都得严格把关。

3. “细节决定品质高低啊!”想想看,一件衣服,要是线脚都不整齐,那品质能好到哪里去?不注重细节,品质怎么上得去呢?

4. “品质管控要环环相扣!”就像链条一样,一环松了,整个就都不行了。

生产过程中,每个步骤都得紧密相连,保证品质呀。

5. “高标准才能出高品质!”不就像运动员追求更高更快更强一样吗?对品质没有高要求,怎么能做出让人惊艳的产品呢?

6. “品质管控不能有丝毫懈怠!”这跟跑马拉松一样,稍微一松懈就被落下了。

在品质这条路上,可不能有一点放松。

7. “用心才能做好品质管控!”就如同照顾孩子,不用心怎么能让孩子健康成长呢?对产品也要用心去呵护品质呀。

8. “品质管控是长期的战斗!”可不是嘛,就像减肥,得一直坚持,稍有松懈就前功尽弃了,品质管控也得一直保持警惕。

9. “品质是企业的招牌啊!”这就好像人的名声一样重要,一个企业没有好品质,怎么能在市场上立足呢?

10. “品质管控人人有责!”大家都要行动起来呀,就像一个团队一起努力才能赢得比赛一样,每个人都为品质出份力。

我的观点结论:品质管控真的太重要了,关系到产品的好坏,企业的生存,我们都要高度重视呀!。

品质控制解释及专业术语

(一) QC:品质控制(Quality Control)(1)、QE:品质工程(Quality Engineering)(2)、QA:品质保证(Quality Assurance)(3)、IQC:进料检验(In Coming Quality Control))(4)、FQC:最终品质检验(Final Quality contro)(5)、OQC:出货检验(Outgoing Quality Control)(6)、IPQC:制程检验(In process Quality Control)(7)、QCC:品管圈(Quality Control Circle)(8)、TQM:全面品质经营(Total Quality Manage)或者TQC(Total Quality Control)(9)、SPC:统计制程管制(Statistics Process Control)(10)、COQ:品质成本(Cost Of Quality)(11)、AQL:允收品质水准(Accept Quality Control)2、什么叫品质:指具有满足顾客需要和市场潜在能力的总和。

a.有用性b. 安全性c.舒适性d.依赖性3、什么叫管理:指为了有效地达到目标,制定计划并按计划实施的自身活动。

4、什么叫品质管理:指为了最经济地生产出与需要者相符合产品的一切手段。

5、品质管理的基本任务:正确判定和贯彻执行方针和政策,保证和提高产品质的产出物美价廉的产品,经满足客户需要,不断降低成本和提高经济。

6、品质管理的目的:(1)、使其与制品仕样一致,使顾客满意(2)、使下道工序的作业不受影响地持续进行(3)、使不再发生错误动作(4)、通过对作业者的检查,使其认识到正在确认的结果(5)、研究改善检查方法7、品质管理的效果:为什么品质管理是必要的,为什么要去做:(1)、使不良品减少,制品的品质均一(2)、制品的成本降低(3)、生产量增加8、品质管制(QC)――为了经济地制造出符合消费者要求的品质之产品或服务之方法体系9、品质保证(QA)----为了保证充分满足消费者所要求的品质,生产和服务者在品质系统内实施并依需要证明其能提供足够的信心。

品质控制解释及专业术语

品质控制解释及专业术语什么是品质控制?品质控制是一种管理方法,旨在确保生产出来的产品或服务符合预期的质量标准。

品质控制管理涵盖整个生产或服务过程,并依据严格的标准和指导方针进行。

品质控制管理可确保产品或服务的质量,满足客户的期望,追求持续不断的改进。

品质控制的目标是什么?品质控制的目标是确保产品或服务的质量高于客户的期望,并且成本尽可能低。

品质控制的另一个目标是追求持续不断的改进,以便公司可以不断提高其运营效率并提供更好的产品或服务。

品质控制中的专业术语在品质控制中,有许多术语和缩写词需要理解。

以下是一些常见的品质控制术语的解释:1.ISO:国际标准化组织,是一个非政府组织,致力于制定和发布国际标准。

ISO 9001是一个品质管理系统标准,帮助组织满足客户和法律要求,并实现连续改进。

2.SPC:统计过程控制,是一种利用统计学方法监控生产过程的方法。

SPC是一种数据分析方法,用于检测流程的常规变化,并确定是否有迹象表明生产过程中出现问题。

3.FMEA:故障模式和影响分析,是一种预测可能在生产或设计过程中出现的故障模式和其影响的方法。

通过识别潜在故障模式和其可能的影响,组织可以采取措施防范或纠正问题。

4.Six Sigma:一种高效连续改进的策略和方法,可以将错误和缺陷降至最低。

六西格玛的目标是在生产过程中降低制造缺陷率和提高产品质量。

5.TQM:全面质量管理,是一种管理方法,其目的是通过质量管理工具、技术和指导方针来实现质量的持续改进。

通过TQM,组织可以从客户角度考虑问题,并将客户需求融入到各个方面的业务中。

品质控制的重要性品质控制是组织实现经营成功和客户满意的关键因素之一。

通过实施品质控制,组织可以确保其产品或服务质量得以满足客户期望,从而增加客户忠诚度和满意度。

品质控制也可以帮助组织最大限度地使用资源,并提高工作效率。

通过追求质量,组织可以为客户提供超出期望的价值,从而在市场中获得竞争优势。

品质管理专业术语名词

擅长运用各种品质工具处理各种质量问题如: spc, fmea, msa, doe;RMA:return material to Authorization是指把不良品退运到厂商指定的授权点/维修中心。

通常说的RMA即为这整个退运的一个过程,在制定整个RMA流程时需包括几个部分:1)物流路径;2)双方责任义务,包括报关/运费的运费划分;3)还货要求,是否为维修品或者新品?多久之内必须归还?等等跟RMA相对的还有的DOA(dead on arrival) 一到就死的那些产品,处理方式基本上跟RMA相同MRB:Material Review Board 原意是“材料审查委员会”在一般的企业里面通常会设立一个MRB仓,主要是用来对检验过程中发现的异样产品或者在客户端检验的过程中被批退的,但是又不能确认是否为缺陷品所管理的一种方式和仓别品质管理专业术语名词解释(一)QC:品质控制(Quality Control)(1)、QE:品质工程(Quality Engineering)(2)、QA:品质保证(Quality Assurance)(3)、IQC:进料检验(In Coming Quality Control))(4)、FQC:最终品质检验(Final Quality contro)(5)、OQC:出货检验(Outgoing Quality Control)(6)、IPQC:制程检验(In process Quality Control)(7)、QCC:品管圈(Quality Control Circle)(8)、TQM:全面品质经营(Total Quality Manage)或者TQC(Total Quality Control)(9)、SPC:统计制程管制(Statistics Process Control)(10)、COQ:品质成本(Cost Of Quality)(11)、AQL:允收品质水准(Accept Quality Control)2、什么叫品质:指具有满足顾客需要和市场潜在能力的总和。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

(一) QC:品质控制(Quality Control(1、QE:品质工程(Quality Engineering(2、QA:品质保证(Quality Assurance)(3、IQC:进料检验(In Coming Quality Control(4、FQC:最终品质检验(Final Quality contro(5、OQC:出货检验(Outgoing Quality Control(6、IPQC:制程检验(In process Quality Control(7、QCC:品管圈(Quality Control Circle(8、TQM:全面品质经营(Total Quality Manage)或者TQC(Total Quality Control)(9、SPC:统计制程管制(Statistics Process Control)(10、COQ:品质成本(Cost Of Quality)(11、AQL:允收品质水准(Accept Quality Control)2、什么叫品质:指具有满足顾客需要和市场潜在能力的总和。

a.有用性b. 安全性c.舒适性d.依赖性3、什么叫管理:指为了有效地达到目标,制定计划并按计划实施的自身活动。

4、什么叫品质管理:指为了最经济地生产出与需要者相符合产品的一切手段。

5、品质管理的基本任务:正确判定和贯彻执行方针和政策,保证和提高产品质的产出物美价廉的产品,经满足客户需要,不断降低成本和提高经济。

6、品质管理的目的:(1)、使其与制品仕样一致,使顾客满意(2)、使下道工序的作业不受影响地持续进行(3)、使不再发生错误动作(4)、通过对作业者的检查,使其认识到正在确认的结果(5)、研究改善检查方法7、品质管理的效果:为什么品质管理是必要的,为什么要去做:(1)、使不良品减少,制品的品质均一(2)、制品的成本降低(3)、生产量增加8、品质管制(QC)――为了经济地制造出符合消费者要求的品质之产品或服务之方法体系9、品质保证(QA)----为了保证充分满足消费者所要求的品质,生产和服务者在品质系统内实施并依需要证明其能提供足够的信心。

使人相信某一实体将会达到品质要求而所进行之系统性活动称为品质保证10、品质检查(QI)—以某些方法来试验品质,并将其结果与品质判定基准比较,以确定各个物品为良品或不良品或与批定基准相比较以判定它是否合格。

11、全面品质管制(TQC)—将一个组织内各单位的品质开发、品质维持、及品质改进的各项努力整合起来籍以使行销,工程,生产与售后服务能以达到最经济的水准,使顾客完全满意的有效制度。

12、全面品质保证(TQA)—以顾客为导向从企画,执行、检查到回馈;包含了公司所有的部门及所有的成员不断地追求品质改善,依循零缺点的保证而成为习惯的一种方式。

13、质量—指某一项产品或服务整体之特征,包括产品或服务明显和潜在之要求。

14、抽样检验—从群体中随机抽取一定数量的样本,经过试验或测定以后以其结果与判定基准相比较,再利用统计方法,判定以群体是合格或不合格的检验过程,称为抽样检验。

15、严重缺点(CR)—有危害使用者或携带者之生命或财产安全之缺点,谓之严重缺点。

16、主要缺点(MA)—丧失产品主要功能,不能达成制品使用目的的缺点,谓之主要缺点。

17、次要缺点(MI)――某一实体只存在外观上的缺陷,实际上不影响产品使用目的之缺点,谓之次要缺点。

18、检验项目—般产品有多种特性,而这种些品质特性所指定的检验品质项目,谓之检验项目。

19、不良品—如果其中一个或一个以上检验项目不合乎规格时,则这一实体即为不良品20、良品—全部的检验项目都合乎规格的产品,即为良品。

21、全检—群体中每个产品每个项目都检验,谓之全检。

22、巡检—根据所制定的各项标准,对某一生产或服务过程依检验频率定时巡回检验。

23、限度样品—当产品的缺点需作比对,判定其有未超出样品的界限,从而缺点是否合格。

24、矫正措施—异常已经发生,采取各种方法作事后补救。

25、预防措施—异常尚未发生或对濽在的异常作防范工作。

26、持续改善—没有问题发生但仍有改善的空间。

(二)、品质管理的历史演变阶段。

1.质量检验阶段—QC (1920-1940年(a特点:专职检验工人按照技术文件的规定,采用各种检测技术,对产品进行各项检验和试验,作出合格或不合格的判断,才能保证到达用户手中的产品都是合格产品。

(b优点:不合格产品通向市场之路被切断。

(c局限性:能够“把关”,不能“预防”。

2.统计质量控制阶段—SQM (1940-1960年(a特点:将数理统计方法运用于质量控制中。

主要是在生产过程中使用大量的统计手法(如排列图、柏拉图等通过统计手法来获得品质的波动信息,对这些信息加以汇总,分析,并及时采取措施消除产品波动的异常因素,提高一次性成品率,减少废次品造成的损失。

(b优点:既能把关,又能预防。

(c局限性:过分强调数理统计方法,忽视了生产者的能力和技术,因而,使人们误以为品质管理就是统计专家、数量专家的事,影响了它的普及。

3.全面质量管理阶段—TQM (当代(a点:随着科学技术的发展以及大型复杂的机械、电子产品的出现,使人们对产品的安全性、可靠性、可维修性等性能提出更高的要求,而这些要求光靠在生产过程中进行质量控制已无法达到,要达到上述要求, 势必需将质量活动向市场调查、产品设计、售后服务等过程扩展,以实现在产品形成全过程中进行质量控制。

因而,就形成了全面质量管理阶段。

* 全面质量管理的含义是:全员参与、全部文件化、全过程控制。

除此之外,它还蕴含着“预防为主”、“下工序是有用户”、“一切为用户”的管理思想和管理理念。

(b优点:不仅能确保企业持续稳定地生产出品质符合规定要求的产品,能充分地满足用户。

三、检验方式分类(1.按生产流程顺序分类:a. 进货检验——首批样品检验——成批进货检验成批进货检验常按其对产品质量的影响程度分类检验,如:Ⅰ类:关键件---必检,加强检;Ⅱ类:重要件---抽检;Ⅲ类:一般件---可免检,但对合格标志必须检查。

b.工序检验(过程检验)——首件检验:上班或接班后对制造的第一件或前几件进行检验。

为了及早发现系统缺陷,防止成批报废;——巡回检验:其重点是关键工序,按一定时间间隔进行流动检验,并做好检验后合格与不合格的返修、报废及存放处理工作;c.成品检验:即最终检验,对生产结束后的产品进行全面的检查。

一般包括:性能、外观、尺寸、安全性、包装等方面的内容。

(2.按检验目的分类:a.验收性质的检验b.监控性质的检验四、检验方法(1感官检验①感官检验的概念感官检验又称官能检验,是领先人的感官(视、听、嗅、味、触觉等对来自产品本身的各种有效刺激所作出的反应程度,来评价和判定产品质量的一种检验方法。

其检验内容主要包含以下几个方面:(a视觉:凭目测能力对客观事物判断。

使用仪器时常常出离不开视觉作用。

凭视觉易疲劳,注意不要产生错觉。

(b听觉:对于一个经验丰富的人来说,这种检验和判断具有很高的可靠性。

(c触觉:用指尖或手掌抚摸被检物何体表面,靠感觉来判断。

如果表面粗糙,冷热等。

此外还有嗅觉、味觉等检验。

②感官质量表示法a.虽没仪器那么精确,但亦能给出数量检验结果.b.语言表示如:光滑、毛糙、酸、甜等,可用很描述非常轻微等。

c.图片、样品比较法,对差异大小做出质量评价判断。

缺点:因人而异,精确度低。

(2. 器具检验器具检验又称理化检验,它借助于物理和化学手段应用计量器具和物理化学分析法,对产品质量进行检测的一种方法。

优点:精确度高,在相同条件下,测定结果稳定,多次测定可方便地计算误差或校正仪器。

质量基本概念一,质量管理演进史第一阶段操作者质量管理 (18世纪第二阶段领班的质量管理 (19世纪第三阶段检查员的质量管理 (一次大战期间第四阶段统计质量管理 (SQC (1924年第五阶段全面质量管理 (TQC第六阶段全公司质量管理 (CWQC第七阶段全集团质量管理 (GWQC二,品保部组织架构品保部品保课品检课产 QE安仪 IQC PQC FQC OQC品工规校进制入出认程料程库货证师检检检检验验验验三,常用术语解释1. 品质新观念质量不决定于设计师所订之产品功能与规格或一般管理上之规定,质量决定于顾客使用产品的实际经验是否满足其要求2. 品质所涵差的尺度产品的功能,产品的特征,产品的质量特性,符合规格的程度,产品的可靠度,产品的耐用,产品的售后服务,供货商或经销商的响应,产品的美感,产品的信誉3. 质量管理为了达成,维持产品质量所使用的统计技巧与活动4. 质量管理它包括旧的质量管理的全部加上积极的质量管理,强调物,事,人的管理,它的精髓在于质量保证5. 质量保证一切有规化与系统化的活动,让生产者有信心能够提供顾客满意的产品与服务6. 质量政策由最高领导制定的所有员工必须遵守的行动指南,它简明扼要的陈述了公司对客户的承诺7. 管理审查由负责质量系统运行的最高领导发起的正式评估活动,它的内容包括:内部稽核报告,组织结构变化,新技术,新的竞争对手,管理制度是否需要改变质量政策也是管理审查的8. 质量规划制定质量目标和工作计划,使组织不断满足该目标,促使完善的活动,它包括产品计划,策略计划以及质量计划9. 质量系统由组织结构,责任,质量手册以及程序,质量记录和达到质量目标所需的资源组成,它是公司为满足质量目标而制定的全面规划10. 品质手册陈述组织质量政策和描述质量系统的文件11. 客观证据评鉴活动如观察,检查,评估中所找到可以证实的真实事件或信息12. 记录对事件或观察的书面报导在质量保证中记录通常是图表或文件,它们为已执行的活动或已取得结果提供客观证据13. 品质稽核/评鉴它是一种独立的系统评估,它判断质量活动或有关活动是否遵守质量系统文件;各种程序文件是否被有效执行,是否适合达到质量目标的要求,它的测重在于发现不合格并产生纠正和预防措施,以防止不合格的再次发生14. IQC企业购进原物料,零配件和组件入库时的检验,这是保证生产正常进行和确保产品质量的重要措施 (1 首件样品检验 (2 成批进货检验15. PQC工序检验即制程检验,防止出现大批不合格品避免不合格的鎏入下道工序继续加工,还要检定影响产品质量的主要工序要素(4M1E16. FQC完工检验即最终检验,在某一加工或装配车间全部工序结束后成品或半成品的检验,即入库前的抽检成品检验17. OQC出货检验是所有成品或半成品在出货时的检验18. 检验是指量测,检查,试验或其它方法将产品单位与要求条件相比较之过程,职能:把关,预防,报告,改进19. 不合格品是指产品功能,规格,可靠度等有缺陷,不能符合其需求,对后续的生产或使用会带来不良隐患的一类产品20. 抽样检验从群体中随机抽出一定的样本,经过检验后,以其结果与判定基准作比较,然后利用统计方法,判定此群体是合格或不合格的检验过程21. 群体同一生产批(入库单或出货单或进料批(供货商出货单 N22. 样本从群体内随机抽取部分的检验单位体 n23. 允收品质水准组织与客户或供货商就认为某种程度下的不良率可以接受的水准也就是限定良品群体的最高不良率24. 缺点其质量特性不符要求者谓之缺点25. 严重缺点根据判断及经验,显示对使用,维修或依赖该产品的人有发生危险或不安全结果,完全达不到预期的使用目的(如重要尺寸,规格不符之缺点也称致命缺点,含有一个或以上之严重缺点的产品称为严重不良品26. 主要缺点指严重缺点以外之缺点,其结果或许会导致故障或实质上减低产品单位之使用性能,以致不能完全达期望之目标,含有一个或以上主要缺点的产品为主要不良品27. 次要缺点指产品单位之使用性也许实质上不致减低期望目的或在使用与操作效用上并无多大影响的缺点或差异,(如外观瑕疵,含有一个或以上次要缺点产品为次要不良品管常用27种手法简介1 直方图测定值的存在范围分成几个区间,每个区间为底边,然后以这个区间所测定值,出现次数之比例面积排列成长方形图。