冲模CAD

冲压模具CAD

1. 2. 3.4.5. 6. 7. 8.9.⏹⏹⏹⏹⏹⏹⏹1. 2. 3.4. 5. 6. 7. 8.9.10.⏹⏹⏹⏹⏹⏹⏹⏹⏹⏹⏹⏹⏹⏹⏹⏹⏹⏹⏹⏹⏹⏹⏹⏹⏹⏹⏹⏹⏹⏹⏹(图4-1)。

⏹⏹⏹⏹⏹⏹⏹⏹⏹⏹⏹;表格查询函数,f为数据文件,u为行,v为列;打开数据文件;查列;查行;关闭文件;函数返回查找到的数据;列查询函数,v为查询变量,l为表,i为起始查询列;从第i列开始查询;查询项有字符串或数之分;不符合查询条件时,列数增加1;列数超过20,退出循环,显示出错信息;函数返回列数;行查询函数,u为查询变量,b为表,i为列数;表b中第i个数据;查询项有字符串或数之分;不符合查询条件时,查找下一行;函数返回符合查询要求的行(表的形式);读记录函数,f为数据文件指针;函数以表的形式返回读取的一行数据0 0.8 1.5 3 5 8 1275 (26 20) (30 22) (34 25) (40 28) (47 30) (55 35) 150 (32 22) (36 25) (40 28) (46 32) (55 35) (65 40) 200 (38 25) (42 28) (46 32) (52 36) (60 40) (75 45) 1000 (44 28) (48 30) (52 35) (60 40) (68 45) (85 50)工艺性判别(ii)排样(iii)CAM(iv)模具装配图(vi)模具零件图(vi)模具设计(v)冲裁件图形输入冲裁件尺寸输入(i)⏹⏹⏹⏹⏹⏹⏹⏹⏹⏹⏹⏹⏹⏹⏹⏹⏹⏹Dj =〔D + T l + (1-X) (T u –T l )〕δ=(1/3~1/4)(T u -T l )⏹Dj =〔D +T u + (1-X) (T l –T u )〕⏹Dj =〔D + 0.5(T l + T u )〕序号 类型 尺寸 下差1 A 50.0 -0.2 49.83 0 0.075 49.8682 B 30.0 -0.2 0.0 29.98 -0.05 0 29.9553 A 12.0 0.0 0.1 12.01 0 0.025 12.0234 C 11.0 -0.215 0.215 11 -0.054 0.054 11.05 A 20.0 -0.52 0.0 14 19.532 0 0.13 19.5976 C 40.0 -0.1 0.1 12 40 -0.025 0.025 40.07 B 3.0 0.0 0.22 14 3.198 -0.055 0 3.1718 A 10.0 -0.36 0.0 14 9.676 0 0.09 9.721。

冲模零件模具设计(含cad源图).doc

目第一章零件的工性⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯ 3 1.1 原始料⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯ 3 1.2 材料的分析⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯ 3 1.3 确定工方案和模具形式⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯ 4 第二章主要工参数的算⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯ 4 2.1 确定排、裁板方案⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯ 4 2.2 材料利用率⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯ 5 第三章模具⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯ 6 3.1 模具构的⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯ 6 3.2 模具工作部分尺寸及公差算⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯7 3.2.1 落料凸凹模刃口尺寸及公差的算⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯7 3.2.2 力中心⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯8 3.3 冲力的算⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯9 3.3.1 冲裁力的算⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯9 3.3.2 卸料力的算⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯103.3.3 冲力的算⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯103.4 冲的⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯1011 第四章冲模零件的⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯4.1 冲孔落料凹模的⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯11 4.1.1 凹模的尺寸算⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯11 4.1.2 凹模的构形式⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯12 4.2 卸料装置⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯12 4.3 条料的横向定位装置⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯13 4.4 条料的向定位装置⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯14 4.5 凸模固定板⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯14 4.6 凸模的构⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯154.7 模架向⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯154.8 定位装置⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯1516 第五章其它冲模零件⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯5.1 模柄的型及⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯16 5.2 固件⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯17 5.5 定位⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯17 第六章模具的装配⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯176.1 模的装配⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯17 6.2 凸、凹模隙的整⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯18 第七章具体零件的工方案⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯181/20第一章零件的工艺性1.1 原始资料:图 1.1 所示为直槽调节板零件图,材料为Q235号钢,厚度为t=1.5mm, 大批量生产。

冲裁模具CAD三维标准件库的开发与应用

(2)Visual C它是美国Microsoft公司推出的Windows操作系统下的编程环境,是深受广大程序员和用户欢迎的功强大的、具有吸引力的Windows应用程序开发系统。

2.三维标准件库开发方法的比较与确定(1)程序参数化建模运用开发工具编制若干具有独立功能的程序模块,用户可以进行交互选择,只需要输入少量的信息和参数,就能起动相应的程序模块,使系统自动完成数据访问、数据运算、构造和编辑实体等操作,从而生成所需规格的标准件图形。

(2)直接系统建模法利用C A D系统提供的建模功能,将标准零件分类,并分规格地建立起模型,供设计人员在设计过程中使用。

这种建库过程即为建模过程。

与其他建模过程相比,这种方法的优势是明显的。

◎建库的过程就是利用系统的建模工具来建模的过程,方法简便直观,可以由CAD系统的使用人员来进行,不需要专业的开发人员来进行二次开发。

◎对系统的要求较低,系统不具备参数化的功能也可完成。

但这种方法的缺点是工作量巨大,且存储量巨大。

将每个规格的标准件均建立起模型,其工作量和存储量是可想而知的。

直接系统建模可以采用建模之后用软件管理的办法,使查找和调用都自动进行,这样就可以集大家的力量共同攻克参数化绘制中所遇到的困难,例如结构复杂的标准件等。

(3)参数化系统建模法结合标准零件的数据特点以及软件的参数化功能,可以有效地克服直接系统建模法缺陷,因此利用系统建模的较为可行的办法是利用参数化技术,这就是我们所说的参数化系统建模法。

这种方法比较适用于建立三维标准件库。

利用这种方法建库的基本步骤为建模、参数化和管理。

1)建模建立标准零件模型的过程就是利用系统提供的建模工具建模的过程,大多数CAD系统均提供了高性能的二维、三维设计及通用几何造型工具,包括特征造型、体素造型和参数化造型等技术,因此可以较为方便地设计出标准件实体模型。

2)模型参数化参数化设计的关键是建立一套描述设计参数和尺寸参数间的约束方程组,然后根据一组新的尺寸求新的设计参数。

模具CAD、CAM

1-1模具CAD/CAM的基本概念模具CAD/CAM现阶段应该指广义的计算机技术在模具设计与制造中的应用,一般包括计算机辅助设计[CAD]、计算机辅助工程分析[CAE]、计算机辅助制造[CAM]、计算机辅助工艺过程设计[CAPP]、产品数据管理系统[PDM]等内容。

计算机辅助工程分析是以现代计算力学为基础,以计算机仿真为手段的工程分析技术,对未来模具的工作状态和运行行为进行模拟,从而及早发现设计缺陷,是实现模具优化的主要支持模块。

计算机辅助工艺过程设计是指根据产品设计阶段给出的信息,人机交互或自动地完成产品加工方法的选择和工艺过程的设计。

产品数据管理系统是以软件、计算机网络、数据库、分布式计算等技术为基础,以产品为核心,实现对产品相关的数据、过程、资源的一体化集成管理的技术。

1-2模具CAD/CAM系统的组成一个完善的CAD/CAM系统应具有的7大功能:快速数字计算及图形处理功能、几何建模功能、处理数控加工信息功能、大量数据和知识的存储及快速检索与操作功能、人机交互通信功能、输入和输出信息及图形功能、工程分析功能等。

模具CAD/CAM系统的运行环境由硬件、软件和人三大部分组成。

硬件主要包括计算机及其外围设备,广义上讲硬件还包括用于数控加工的机械设备和机床等。

硬件是CAD/CAM系统运行的基础。

软件是CAD/CAM系统的核心,包括系统软件、支撑软件和应用软件等。

模具CAD/CAM系统的硬件主要由计算机主机、外存储器、输入设备、输出设备、网络设备和自动化生产装备等组成。

由专门的输入及输出设备来处理图形的交互输入与输出问题,是CAD/CAM系统与一般计算机系统的明显区别。

根据CAD/CAM系统的运行环境,所用计算机的类型、规模和性能等级,可归纳为主机系统、小型成套系统、分布式工程工作站系统和微型机系统四种配置形式。

主机是CAD/CAM系统的硬件核心,主要由中央处理器[CPU]和内存储器[简称内存]组成。

ZWCAD2012-龙腾冲模讲义 共21页

1.上模座 2.上垫板 3.上夹板 4.此挡板 5.上脱板

6.下模板 7.下垫板 8.下模座

9.下垫块

10.下托板

1.上模座 :起吊,固定上模于冲床的上台面。

2.上垫板:承接沖头沖击力,需热处理。 3.上夹板:固定沖头,定位作用 。 4.此挡板:支撑上脱板冲头,承担彈簧压力。 5.上脱板:压料与脱料,导正沖头,需热处理。

6.下模板: 剪切,压印料带,需热处理。 7.下垫板:承接下模板压力 。 8.下模座:支撑模板

9.下垫块:支撑,调整模具高度。

10.下托板:把下模固定于冲床下台面。

简单冲孔模 的结构及各 模板零件的 作用。

有了上面的认识,我们来设定模板。

接着,选定右图中的多段线,定义模板外形轮廓

绘制模具标准零件

异形冲头的设计----冲裁间隙 冲裁间隙计算

在模具中需计算冲裁刀口﹕间隙以保证冲切面间隙合理﹑断面平整 。

计算方法为﹕ 板厚 T< 1 MM 间隙C=(4%--5%)T 板厚 T=1--3MM 间隙C=(6%--8%)T 板厚 T=3--8MM 间隙C=(8%--13%)T

异形冲头的设计----间隙零件

常见冲压模结构

模具类型的确定

模具类型取决于生产批量、形状、尺寸。 分为单工序模、复合模、级进模。

由于篇幅的限制,我们以最常用的冲孔模为例, 进行讲解。

1.建模具图层,龙腾冲模对图层有一套有效 的管理方式,一键自动创建图层,各种零件 和模板有其独立对应的图层,包括颜色、线 型、线宽等。

如下图,我们把绿色线条(产品图),放入 MATER层,此层为龙腾冲压模来自产品图层。谢谢你的阅读

知识就是财富 丰富你的人生

落料模以凹模为准,间隙放在凸模上 冲孔模以凸模为准,间隙放在凹模上

Spring cad实用功能用使用技巧介绍

Spring cad实用功能用使用技巧介绍SpringCAD作为一款免费的冲模设计软件,虽然功能不如PRESSCAD或LIFECAD那样强大,但是随着越来越多的模具设计师们不断的提出宝贵的经验和建议,版本升级之快,功能完善之多,越来越受设计师们的喜爱。

我们的宗旨就是:资源共享,共同进步。

SpringCAD除了拥有自动绘制模板,智能绘制五金零件,自动拆模,自动标注等强大功能之外,还有一些比较实用的小工具,例如:自动绘制挂台和入子外形,物体快速转平,画中心线,给尺寸加直径符号,冲压吨位的计算,自动插入图框,算线长等等实用功能。

1)自动输出模板清单;点击图标即可把已设定的模板资料输出,方便订购模板材料,但前提是前面必须运行了模具总设定及模板绘制,否则会出现错误如下图:2)五金件清单输出;点击图标即可把已设定的五金件清单输出;由于软件还没有自动计算零件长度的功能,所以所有的零件长度及规格都必须在零件绘制时做好,否则无法输出资料;3)快速插入模具图及零件图框;第一个为模具图框,第二个为零件图框;图框内容大家可自行更改,但是切记图框大小及位置不能动,否则将不能按所选的区域插入适当大小的图框;图框文件在Springcad目录下DA T文件夹里,A3.dwg为模具图框,A4.dwg为零件图框;图框的大小会随所选区域大小而自动调整。

4)画中心线;第一个为四边形画中心线,第二个画圆中心线。

5)标签功能;第一个为更改标签,也就是更改前面已定义的标签;第二个增加标签,个别零件无法通过自动绘制而得到标签时就要通过手动增加了,点击图标后选择所要增加标签的物体,如下图所示:第三个为标签复制,把相同的标签复制到其它图元上;6)圆坐标输出;点击以列表的形式输出坐标,如下图所示:7)删除文字删除尺寸;第一个为删除文字,第二个为删除尺寸;8)删除重复线;点击会删除所选图元中的重复线并自动连成多义线;9)图层复制;点击把所选图元复制到另一个层,快捷命令:CL;10)入子外形绘制;点击进入入子外形绘制,。

CAD在冲压模具的应用

CAD在冲压模具的应用各种模具中以塑料注射模具及金属冷冲压模具居多,这两类模具大约占到模具总量的90%,所以模具CAD系统的研发和推广大都围绕塑料注射模具和金属冷冲压模具展开。

第一节冲压模具基础知识对应于各种冷冲压加工工艺,存在着各种类型的冷冲压模具,如冲孔模、落料模、切边模、剖切模、弯曲模、拉深模、等等。

按照模具的导向方法分类,冷冲压模具又可以分成为无导向模、导柱模、导板模和导筒模等。

按照模具的卸料方法分类,有刚性卸料模和弹性卸料模。

对模具CAD有重要影响的分类特征是冲压零件的空间特征,依此可分成二维类冲压模具、三维类冲压模具以及介于其中的二维半冲压模具。

二维类冲压模具包括了弯曲模具和大部分冲裁模具;三维类冲压模具包括各种除轴对称外的空间成形及冲裁模具;二维半冲压模具包括各种轴对称空间成形模具,如大部分拉深模、挤压模、翻边模等。

根据冷冲压零件图样设计冷冲压模具时,首先要分析该零件的冲压工艺性。

只有适合用冷冲压工艺生产的零件才需要进行冷冲压模具设计,否则需改用其他工艺生产,或者修改零件设计,使其适合用冷冲压方法加工。

如果一个零件适合用冲压方法加工,那么就需要确定一种合理的冲压加工方案。

设计冷冲压模具过程中还需要进行各种工艺计算。

为了选择冲压设备和设计模具往往需要计算冲压力。

计算压力中心就是要求出冲压力合力的作用点,该合力作用点应该尽量安排在压力机滑块中心处。

为了提高材料利用率,节省宝贵的金属板料资源,应该对冲压件作出合理的排样。

为了提高模具抗磨损性以及提高冲压件的制造精度,需要合理计算模具工作部分的尺寸和制造公差。

模具间隙是一个重要的工艺参数,合理的模具间隙对于模具寿命和冲压件的质量都是至关重要的。

在绘制模具图样之前,还需要先确定好模具的结构型式:如送料方向是采用直向送料还是横向送料,是否采用导柱导向,采用何种型式的模架,是否采用弹性卸料装置,采用简单模、复合模还是连续模,等等。

确定好模具的结构型式之后就可以绘制冷冲压模具装配图样,当然在绘图过程中,对模具的某些结构还可能作变动,变动时还需要进行必要的计算工作。

CAD技术在冲压模具设计制造中的应用

CAD技术在冲压模具设计制造中的应用摘要:在现代工业生产中,模具已成为一种不可缺少的生产工具,它不仅可以使工业化生产效率得到大幅度的提升,同时还可以帮助企业扩大生产规模。

但模具在使用过程中会展现出一定的局限性。

本文首先对冲压工艺的种类及优势进行分析,再探究CAD在冲压模具设计中的具体应用。

关键词:CAD;冲压模具设计;应用引言模具成型具有很多优点,例如效率非常高、能够保证质量,同时还可以节省材料,成本比较低,因而采用模具制造产品零件在现代工业生产中得到了广泛的应用与推广。

近年来,创新的冲压成型方法以及先进冲压设备不断被研制出来,冲压模具的应用越来越广泛。

随着工业化进程的不断加快,如果使模具设计周期与生产周期缩短、如何进一步提高提高模具加工的质量已成为相关工作者研究的重要。

部分先进工业国家首先将计算机技术与模具工业相结合,应用NC或者CNC机床对模具进行加工,使模具CAD一体化系统得到有效的实现,使模具的生产效率与加工质量得到提高,缩短模具生产周期。

尤其是近年来,模具CAD技术的发展速度非常快,应用范围也不断广大,从而取得了可观的经济效益。

1.冲压工艺的种类及优势1.1冲压工艺的种类在在分类冲压时,主要的依据是应用的工艺,一般情况下分为分离与成形工序,这两种类有着他们的不同特征。

分离工序一般叫做冲裁,利用这种工序,可以把冲压件沿着一定的轮廓线从板料上进行分离,还可以保证分离断面质量满足相应的标准与要求。

成形工序同时又有着不同的特点,它的重要目的是使板料在不被破坏的情况下产生塑性变形,再依据所需要的工件形状与尺寸完成相关的加工流程,使工件制作的尺寸与形状满足相应的要求。

在现实操作中,在同一个工件中可能同时应用多个工序,每道工序共同发挥作用,从而使工件的加工制造过程有效地完成,保证设计和制造能够满足标准与要求。

在模具制作的过程中,必须做好每道工序的加工制作,以确保整个模具制造质量。

1.2冲压工艺的优势冲压工艺可以满足每一个钢材加工制造的要求,在实际的操作应用中具有明显的优势,一般来说,这些优势主要表现在以下几个方面。

冲压工艺分析与模具的CAD设计

摘要冲裁工艺在工业生产中应用广泛。

冲压模具设计与制造技术是一项技术性和经验性都很强的工作。

本次毕业设计选择了冲压工艺分析与模具的CAD设计,利用计算机CAD软件辅助设计。

用Donform软件对冲压工艺进行分析和模拟。

根据分析结果选择合理的冲压工艺和合理的模具结构,在此基础上优化零件结构和选择合适的零件材料。

经过查阅资料,首先要对零件进行工艺分析,经过工艺分析和对比,采用冲孔落料工序,通过冲裁力、顶件力、卸料力等计算,确定压力机的型号。

再分析对冲压件加工所需的模具类型,选择所需设计的模具类型。

得出将设计的模具类型后,将模具的各工作零部件设计过程表达出来。

本文首先叙述了冲压模具的发展状况,模具在现代工业中的作用,和在整个国民经济中的地位。

说明了冲压模具的重要性与本次设计的意义,接着是简单说明了模具设计的基本概念和模具设计的一般步骤、模具的分类、模具零件的分类、模具的结构形式、冲压的基本概念、冲压工艺基础理论、塑性力学基础理论。

然后对冲压件进行工艺分析,完成了工艺方案的确定,对零件排样图的设计,完成了材料利用率的计算。

再进行冲裁工艺力的计算和冲裁模工作部分的设计计算,为选择冲压设备提供依据。

其次对主要零部件的设计和标准件的选择,为本次模具零件图的绘制和模具的成形提供依据,以及为装配图各尺寸提供依据。

通过前面的设计方案画出模具各零件图和装配图。

再次根据模具的使用要求和具体加工条件设计了模具零件的加工工艺。

最后利用Donform软件模拟加工过程分析受力情况。

本次设计阐述了冲压倒装复合模的结构设计及工作过程。

本模具性能可靠,运行平稳,提高了产品质量和生产效率,降低劳动强度和生产成本。

关键字:冲压;落料冲孔;复合模;模具结构ABSTRACTApplicationisbroadaccording to cutting h andicraft in the commercialrun.That dies designs andmakes atechnologyis one item technicalityand all very strong job ofexperience.Originally, time,graduation practice has chosen stamping industrial analysis and the mould CAD has designedthat。

国内外冲压模具CAD/CAE/CAM软件对比分析

国内外冲压模具CAD/CAE/CAM软件对比分析论述了国内外冲压模具CAD/CAE/CAM软件技术的优势和内容,介绍了国内外常用的CAD/CAE/CAM软件,主要介绍了专用冲压和压延成型仿真软件DYNAFORM、专用冲压和压延成型仿真软件PAMSTAMP、专用冲压分析仿真软件OPTRIS、冲压和压延成型仿真软件MSC·DYTRAN以及国家“九五”重点科技攻关项目的常用软件KMAS软件。

通过比较各个软件的功能以及技术指标,为相关技术人员提供参考。

随着模具CAD/CAE/CAM技术朝着集成化、网络化、标准化、专业化、开放性、虚拟化、专业化和智能化方向发展,其必将在产品设计与制造中发挥越来越重要的作用。

标签:CAD/CAE/CAM;DYNAFORM;PAMSTAMP;OPTRIS;MSC·DYTRAN;KMAS1 引言目前,衡量国家制造业整体水平的主要标志就是模具设计发展情况,进一步发展制造业,需要发展优质、高效、复杂、大型、长寿、精密的设备,依据冲压模具基本发展情况,融合冲压模具CAE技术的有效分析。

实际生产模具的时候,能够及时发现生产问题,依据CAE分析数据结果来合理修改设计模具的实际方案,从而达到降低模具生产周期的目的。

目前国内外主要的专门的冲压分析软件有以下几种[1-5]:(1)专用用于成型仿真软件DYNAFORM。

(2)专用冲压和压延成型仿真软件PAMSTAMP。

(3)冲压分析仿真软件专用软件OPTRIS。

(4)模拟冲压和压延成型MSC·DYTRAN。

2 DYNAFORM—冲压和压延成形仿真专用软件DYNAFORM是全球唯一一款冲压产品及模具开发提供CAE整体解决方案技术的软件。

DYNAFORM是为企业在冲压和钣金成形中,提供整体解决方案的软件。

它是以下几大功能模块[6]:BSE(Blank Size Engineering)板料尺寸工程。

FS(Formability Simulation)成形仿真。

冲压cad课程设计

冲压cad课程设计一、教学目标本课程的教学目标是使学生掌握冲压CAD的基本知识和技能,能够熟练运用相关软件进行冲压模具的设计和制作。

具体来说,知识目标包括了解冲压模具的基本结构和工作原理,掌握CAD软件的基本操作和功能,了解冲压工艺的基本流程和技术要求。

技能目标包括能够独立完成冲压模具的设计和制作,能够熟练运用CAD软件进行绘图和编辑,能够根据实际需求进行参数设置和优化。

情感态度价值观目标包括培养学生对冲压模具行业的兴趣和热情,培养学生认真负责的工作态度和团队协作的精神。

二、教学内容根据课程目标,本课程的教学内容主要包括三个部分:冲压模具的基本知识、CAD软件的基本操作和功能、冲压模具的设计和制作。

具体来说,第一部分冲压模具的基本知识包括冲压模具的分类、工作原理和基本结构,第二部分CAD软件的基本操作和功能包括软件的安装和启动、绘图和编辑功能、参数设置和优化等,第三部分冲压模具的设计和制作包括根据实际需求进行模具设计、制作和调试。

三、教学方法为了实现课程目标,本课程将采用多种教学方法相结合的方式进行教学。

主要包括讲授法、实践法和讨论法。

讲授法主要用于传授冲压模具的基本知识和CAD 软件的基本操作,实践法主要用于锻炼学生的实际操作能力,讨论法主要用于培养学生的团队协作和沟通能力。

同时,本课程还将结合实际案例进行教学,以提高学生的应用能力和解决问题的能力。

四、教学资源为了支持教学内容的实施和教学方法的实施,本课程将准备多种教学资源。

主要包括教材、参考书、多媒体资料和实验设备。

教材和参考书将用于提供系统的理论知识,多媒体资料将用于辅助讲解和展示,实验设备将用于实践操作和验证。

同时,本课程还将利用网络资源进行教学,如在线教程、视频教程等,以丰富学生的学习体验和拓展知识面。

五、教学评估本课程的评估方式将包括平时表现、作业和考试三个部分,以全面客观地评价学生的学习成果。

平时表现主要评估学生的课堂参与度、提问和回答问题的积极性等,占总评的20%。

冲裁模设计(含全套CAD图纸)

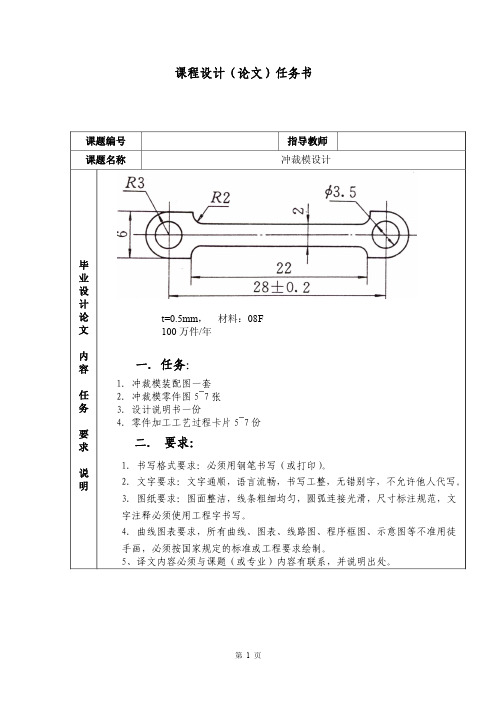

课程设计(论文)任务书课题编号 指导教师 课题名称冲裁模设计毕业设计论文内容任务要求说明t=0.5mm, 材料:08F100万件/年一.任务:1.冲裁模装配图一套2. 冲裁模零件图5~7张3. 设计说明书一份4. 零件加工工艺过程卡片5~7份二. 要求:1.书写格式要求:必须用钢笔书写(或打印)。

2.文字要求:文字通顺,语言流畅,书写工整,无错别字,不允许他人代写。

3.图纸要求:图面整洁,线条粗细均匀,圆弧连接光滑,尺寸标注规范,文 字注释必须使用工程字书写。

4.曲线图表要求,所有曲线、图表、线路图、程序框图、示意图等不准用徒手画,必须按国家规定的标准或工程要求绘制。

5、译文内容必须与课题(或专业)内容有联系,并说明出处。

目录前言一 、制件工艺性分析……………………………………………………………….二、工艺方案的确定………………………………………………………………....三、冲裁工艺计算……………………………………………………………………1、排样设计……………………………………………………………………………2、材料利用率的计算:………………………………………………………………四、模具工艺力和工艺尺寸的计算............................................................................1、凸凹模间隙值的确定...............................................................................................2、凸凹模刃口尺寸的确定…………………………………………………………… 五.冲裁压力的计算…………………………………………………………..……..1.冲裁力的计算……………………………………………………………………….2.卸料力的计算.............................................................................................................3.推件力的计算……………………………………………………………………….4.冲压设设备的选择………………………………………………………………….5、压力中心的确定…...................................................................................................六、模具的类型及总体结构形式的确定……………………………………………七、模具的主要零部件设计………………………………………………………….. 1.凹模的设计………………………………………………………………………..2. 凸模的设计……………………………………………………………………….3. 导料板的设计…………………………………………………………………….4. 卸料板的设计…………………………………………………………………….5、凸模固定板………………………………………………………………………6、凸模垫板…………………………………………………………………………7、闭合高度的校核…………………………………………………………………七.标准件的选择……………………………………………………………………1、 模柄的选择……………………………………………………………………… 2. 聚氨酯橡胶的选择……………………………………………………………… 3.导柱、导套的选择……………………………………………………………….4、模架的选择………………………………………………………………………5、固定件的选择…………………………................................................................九、课程设计总结……………………………………………………………………前 言改革开放以来,随着国民经济的高速发展,市场对模具的需求量不断增长。

冲压模具CAD_毕业设计

冲压模具CAD前言目录模块一冲裁模具课题1 成型零件课题2 模座课题3 模柄课题4 导向装置课题5 卸料装置课题6 推件、顶件装置课题7 定位装置模块二弯曲模具课题1 成型零件课题2 模座课题3 模柄课题4 导向装置课题5 卸料装置课题6 推件、顶件装置课题7 定位装置模块三拉深模具模块四成型模具模块五汽车覆盖件模具模块二弯曲模具零件名称:支撑板生产批量:中批量材料:10钢料厚:2mm零件图:见图2-0-1图2-0-1课题1 成型零件任务1 凸模1、按照零件图(如图2-1-0)中所注尺寸生成零件的实体造型。

图2-1-02、根据实体生成二维工程图,具体要求如下:①视图采用A3图纸。

②标注尺寸数字为2.5号字。

③技术要求、标题栏及明细栏汉字采用仿宋体,3.5号字。

任务实施:一、三维造型1、创建长方体Step01 单击新建按钮,弹出“新建”对话框,如图2-1-1所示,指定文件名保存到已建好的文件夹中。

图2-1-1 图2-1-2Step02 单击“确定”进入建模环境。

在“特征”工具条中单击“长方体”按钮,弹出长方体“类型”对话框,如图2-1-2所示。

在“尺寸”选项区的长度文本框中输入“50.29”,宽度文本框中输入“48”,高度文本框中输入“50”。

Step03 单击“原点”选项区单击“点构造器”按钮,弹出点类型对话框,如图2-1-3所示。

在“坐标”选项区XC文本框中输入“-25.145”,YC文本框中输入“-24”。

Step04 单击“确定”按钮,返回长方体“类型”对话框,最后单击“确定”按钮,完成长方体的创建,完成结果如图2-1-4所示。

图2-1-3 图2-1-42、创建边倒圆Step05 在“特征操作”工具条中单击“边倒圆”按钮,弹出“边倒圆”对话框,如图2-1-5所示,在“要倒圆的边”选项区Radius1文本框中输入“2”,并选择如图2-1-6所示的两条边,单击“确定”完成R2圆角。

图2-1-5 图2-1-63、创建螺纹孔Step06 在“特征”工具条中单击“孔”按钮,弹出“孔”对话框,如图2-1-7所示,在“类型”选项区下拉菜单中选择“常规孔”,在“方向”选项区孔方向下拉菜单中选择“垂直于面”,在“形状和尺寸”选项区成形下拉菜单中选择“简单”,“尺寸”选项区直径文本框中输入“6.5”,深度文本框中输入“23”,布尔操作“求差”。

L型工件冲压模具设计(含全套CAD图纸)

说明书设计题目:L型工件冲压模具设计专业年级:机械设计制造及其自动化2011级学号:姓名:指导教师、职称:2015 年05 月27 日目录摘要 (I)Abstract (II)1 引言 ............................................................... - 1 -1.1本设计的目的与意义 ............................................ - 1 -1.2冲压模具在国内外发展概况及存在问题 ............................ - 1 -1.3课题应解决的主要问题、指导思想和应达到的技术要求 .............. - 2 - 2产品的结构分析和构成................................................ - 3 -2.1产品设计 ...................................................... - 3 -2.2制作图及产品基本要求 .......................................... - 3 -2.3冲裁件的工艺分析 .............................................. - 4 -2.4确定工艺方案 .................................................. - 4 -3.计算冲裁力、压力中心和选用压力机 ................................... - 6 -3.1排样方式的确定及材料利用率的计算 .............................. - 6 -3.2计算冲裁力、卸料力 ............................................ - 7 -3.3压力机的选用 .................................................. - 8 -3.4确定模具压力中心 .............................................. - 9 -3.5冲裁模间隙与凸凹模刃口尺寸及公差的计算 ....................... - 10 -4.设计需要的模具 .................................................... - 13 -4.1确定模具的结构 ............................................... - 13 -4.2橡胶的选用 ................................................... - 14 -4.3模柄的尺寸选用 ............................................... - 16 -4.4凸模的外形尺寸 ............................................... - 17 -4.5凸模强度校核 ................................................. - 18 -4.6落料凹模尺寸的计算 ........................................... - 18 -4.7定位零件 ..................................................... - 19 -4.8卸料装置 ..................................................... - 19 -4.9模具的闭合高度 ............................................... - 19 - 结束语 .............................................................. - 20 - 参考文献 ............................................................ - 21 - 致谢 ................................................................ - 22 -摘要本设计压模进行了冲孔、落料级进模的设计。

冲压模具CAD系统中的关键技术

收稿日期:2001-12-17文章编号:1000-5323(2002)03-0250-04冲压模具CAD 系统中的关键技术李辉平1,栾贻国1,贺连芳2(1.山东大学 材料科学与工程学院,山东 济南 250061;2.济南尼克焊接技术有限公司,山东 济南 250001)摘 要:介绍了建立冲压模具CAD 系统的关键技术 根据冲压模具零件的特点,将其按GT 原理分类建库,并以后侧导柱上模板为例,说明了建库时应注意的问题;凹模外形设计是模具设计中的关键,用三角形方法对凹模外形进行了设计;针对模具装配图的消隐问题,提出了一种新的消隐方法 图形实体重构法;通过程序实现了明细表与零件指引线的联动关键词:冲压模具;CAD;凹模设计;装配图消隐中图分类号:TG385.2;TP311.1 文献标识码:AKey technology in the CAD system of stamping dieLI Hu-i ping 1,LUAN Y-i guo 1,HE Lian -fang 2(1.School of Material Science and Eng ineering ,Shandong U niversity,Jinan 250061,China;2.Jinan Uniarc Welding T echnolog y Limited Corporation,Jinan 250001,China)Abstract:In the paper,several key technolog ies for setting up the CAD system of stamping die are introduced.According to the principle of group technology ,the parts of stamping die are classified,and the problems noticed are explained during the foundation of graphics base.The outer shape design of die is the key w ork for mould design,so it is necessary to find out more reasonable method.In the paper,a triangle m ethod using to design dies is presented.Aiming at the hiding problem in the assembly draw ing of stamping die,a new hiding method the reconstruction of graphics entities is g iven.In order to achieve the linkage betw een the part lists and the part dow n-leads expediently,the program is developed,and the flow chart is given.Key words:Stamping die;CAD;Design of die;Hiding of assembly drawing0 引言在模具设计中,传统的人工设计方法存在以下缺点: 查阅数据表格需要花费较多的时间,影响了设计速度,而且在设计中经常出现某些错误; 在模具图绘制中,设计者必须绘制一些标准零件,把大量的时间用来从事一些重复、无创新性的工作计算机具有能迅速处理大量信息的优点,可在短时间内查阅多个数据库,确定设计人员所需要的数据,并根据查阅的数据,设计相应的冲压模具 美国、德国、英国、日本等不少国家,对冲压模具的计算机辅助设计及制造给予了很大的重视,并在冲压生产中获得广泛应用,取得了明显的经济效益 无论在提高效率、改2002年 6月 第32卷第3期 山东大学学报(工学版)JOURNAL OF SHANDONG UNIVERSITY(ENGINEERING SCIENC E) Vol.32 No.3 Jun. 2002善质量方面,还是在降低成本、减轻劳动强度方面,模具CAD 技术的优越性都是传统的模具设计方法所无法比拟的1 模具零件分类模具零件的特征数量极多,按照成组技术(Group Technolog y)原理,我们可以将零件按照相似性程度划分为不同的相似级别,使同一类中的零件形状或功能等相似或基本相似 图1为典型的落料拉深复合模装配图,根据各种零件特征,模具零件可分为:图1 落料拉深复合模Fig.1 C ompound Blanking and Drawing Die(1)标准件,如图1中的模柄、导柱、导套等 它们的共同特点是:主导参数少,参数化程度高,只需两个或三个参数便可确定一种零件(2)半标准件,如图1中的上模座、下模座等 该类零件的外形尺寸有明确国家标准,但其内部的各种型孔尺寸要根据设计时的实际情况确定(3)非标准件,如图1中的凸模、凸凹模等 该类零件的外形尺寸没有标准规定,但它们要与半标准件的孔相关联,外形与所要加工的零件尺寸相关联(4)型孔不属于任何一类零件,它只是板类零件中的必要几何要素,但若要建立模具CAD 系统,有必要将其单独划分为一类,提高软件的通用性和灵活性,提高软件的模块化程度 2 模具零件图的生成2.1 模具标准件及半标准件的生成运用成组技术分类后,同一子类的模具零件及其相关图素有一定的规律可循,便可将同一子类的模具零件建立参数化模型,并把图库以程序和数据库及数据文件的形式存储,采用程序参数化的方法建立其参数化图形库 模具零件由尺寸参数和技术参数确定,当参数变化时,零件的形状和特性也随着改变,根据此特点可建立起模具图形库,用户只需输入参数化程序所必需的主导参数,系统将从数据库中查出其他的参数,完成同一子类模具零件模型的设计,一个参数化程序便可非常方便地产生一组模具零件以冷冲模国家标准中后侧导柱上模座为例,此零件总共有17个参数,只有L 、B 、D 0和t 为主导参数,其中L 、B 和t 是凹模周界为方形的上模板的主导参数,D 0和t 是凹模周界为圆形的上模板的主导参数 因而只要通过三个参数便可确定某种凹模周界为方形的后侧导柱上模座,通过两个参数便可确定某种凹模周界为圆形的后侧导柱上模座,利用一个数据库和参数化程序即可完成80余种后侧导柱上模座的计算机辅助设计2.2 模具凹模设计凹模的外形形状和外形尺寸决定了模架的大小及形式,并影响模具的整体结构 如果冲裁件轮廓不规则,而且形状比较复杂,要确定凹模的外形形状,可以采用图形旋转法 此法虽可确定凹模外形,但由于每旋转一个角度增量便需对冲裁件零件图进行一次多边形化处理,因而计算量极大 另外旋转的角度增量也不容易确定,往往由于旋转增量选择不合适,而漏过最佳的凹模外形尺寸2.2.1 用图形旋转法设计凹模用图形旋转法进行凹模外形设计的过程为:将冲裁件轮廓多边形化,做多边形的最小外接矩形或最小外接圆,求得最小外接图形面积一个值K 1,然后将冲裁件以一点为圆心旋转一定的角度后,再进行多边形第3期李辉平等:冲压模具CAD 系统中的关键技术251化并找出一个最小外接图形,求得最小外接图形面积值K 2,重复上述步骤,求得一系列最小外接图形及其面积K m ,比较K 1、K 2...K m 值的大小,找出其中最小的一个,与此值相对应的最小外接图形即为要求的最小外接图形2.2.2 用三角形法设计凹模[4]用三角形法确定了凹模的外形形状及外形尺寸后,选择适当的螺钉及销钉的数量,在凹模俯视图中合理地布置螺钉孔及销钉孔的位置,完成凹模俯视图的绘制 要生成冲裁凹模的主视图,必须先确定凹模的剖切位置,求剖切线与凹模内轮廓的交点,将剖切线、剖切后留下的那部分凹模内轮廓、凹模外轮廓、销钉孔、螺钉孔一起组成一个新的封闭轮廓,并将此封闭轮廓进行多边形化处理,求出此封闭轮廓的主视图投影,便可确定剖切后的凹模主视图将冲裁件外轮廓多边形化后,用三角形法求出多边形的最小外接圆,根据凹模强度要求求出凹模的最小边界,根据国家标准产生销钉孔和螺钉孔的数量及排列位置,生成凹模俯视图 在凹模俯视图中选定凹模的剖切位置,按照旋转剖的规则,对相应的图素进行旋转,求各剖切线与螺钉孔、销钉孔、凹模内轮廓、凹模外轮廓的交点,生成新的多边形 由于多边形中的许多顶点属于原来的切点,在生成主视图时,切点有的要产生棱线,有的不产生棱线,因而要从多边形顶点集中去除不产生棱线的切点 经过处理的多边形顶点集中的每个顶点在主视图中都对应着一条可见或被隐藏的棱线,棱线的位置由对应顶点的X 坐标确定,棱线的可见与不可见由对应顶点的X 坐标及此顶点与投影面的关系决定 在处理后的点集中任取一点,根据此点的X 坐标确定一条过此点且平行于Y 轴的直线,求此直线与多边形所有棱线的交点,并根据交点的数目及交点与点集中相应点的关系,确定棱线的可见与不可见性,具体方法在文献[5]中已详细介绍2.3 装配图的消隐技术模具CAD 系统的装配图消隐可采用三角剖分法、平面优先级法、平面图形裁剪法等方法得以实现,但是这些方法均需要对圆弧进行三角剖分,而且三角剖分的精度制约着消隐的精度 针对以上方法的缺点,提出了图形实体重构方法根据装配图的特点,由于装配图中所有图素都有直线和圆弧两类图素组成,因而可将模具装配图的消隐问题转化为求交点的问题,即搜索消隐边界求交点,判断直线及圆弧与消隐区域的位置关系 对于直线来图2 实体重构流程图Fig.2 Flow Chart of Reconstructing Graphic 说共有五种情况: 直线的起点在区域内,终点在区域外; 直线穿越封闭区域; 直线在区域内部; 直线起点在区域外,终点在区域内; 直线完全在封闭区域外 对第五种情况不必进行任何处理;对第三种情况,只需将直线从图形数据库中去除即可,问题的关键是如何处理其余的三种情况 考虑到模具装配图生成时消隐的准确性及程序执行过程的稳定性,对于第一、第二、第四种情况采用了图形实体重构法,即在求出了交点之后,利用交点信息,根据实体与封闭区域的关系,重新生成相应实体的描述信息,并把它添加到图形数据库中对于直线与圆弧、圆弧与圆弧及其它们之间的相互组合,所用的处理方法同上述的直线与直线的处理方法相同 此模块的流程图如图2所示2.4 装配图明细表的联动在用AutoCAD 软件包绘制模具装配图时,设计人员往往通过基本绘图命令生成明细表、零件指引线及零件标号,这对设计人员来说是一个繁琐的过程 要建立一个252 山东大学学报(工学版)2002年图3 明细表联动流程图Fig.3 Flow Chart of linkage between the part lists and thepart down -leads 完善的模具CAD 系统,必须考虑通过计算机自动生成明细表、零件指引线及零件标号,并能实现明细表、零件指引线及零件标号的联动,即插入或删除零件标号时,要在相应的位置插入零件的明细表及指引线或删除相应零件的明细表及指引线,并根据插入或删除情况,相应地调整其它零件的标号及明细表的位置 要实现此功能,可利用AutoCAD 软件包二次开发功能,利用V-isual LISP 语言进行开发,程序流程图如图3所示3 结语根据冲压模具零件的特点,按GT 原理对其分类,并通过程序建立了冲压模具的零件库;针对图形旋转法的缺陷,提出用三角形法取代图形旋转法设计圆形凹模;用实体重构法解决了冲压模具装配图的消隐问题;通过程序实现了零件指引线与明细表的联动参考文献:[1] 杨新军,盛自强,李建军,等.二维装配图消隐方法的研究[J].模具工业,1997,(3):3.[2] 孙知信,孙正兴,丁秋林.模具CA D 系统中装配图生成技术[J].模具工业,1997,(2):18.[3] 朱坚民,王铁军,周福章.参数化智能冲裁模CA D 系统[J].洛阳工学院学报,1999,(1):21.[4] 栾贻国,李辉平,贺连芳.冲裁凹模的自动设计[J].锻压机械,2000,(3):40.[5] 栾贻国,贺连芳,李辉平.冲模CA D 中非圆凸模和凹模的自动生成[J].锻压技术,1999,(4):46.李辉平作者简介:李辉平,男,1972出生,山东大学材料科学与工程学院讲师,研究方向主要有:产品/模具快速设计与制造、产品/模具反求技术、模具CAD/CAM /CAE 、金属塑性成形数值模拟等栾贻国,男,1958出生,山东大学材料科学与工程学院教授贺连芳,女,1972出生,济南尼克焊接技术有限公司助理工程师第3期李辉平等:冲压模具CAD 系统中的关键技术253。

PressCAD2009-冲模设计软件-安装图示教程

-3EBC001F5E82BPressCAD模具自动设计软件简介PressCAD模具设计软件以设计者广泛采用的AUTOCAD为平台,凝聚众多资深模具工程师智能与经验.其所具备的易操作性和独到的设计模式,在广大用户中享有良好的声誉.以下为PressCAD模具的优点~* 可将公司设计作业标准化,并累积设计经验,减少人为错误.* 大幅度提升模具设计效率,节省成本,提高生产力.* 采用参数式,图像化的操作接口,好学易用,缩短学习时间.* 全自动旋转测试,找出最省料的排料方式,对初学者、在职者有事半功倍的效果。

* 轻易解决"设计变更"的恼人难题.* 模具图完成,即可产生详细的加工说明资料及零件、材料明细表.* 可精确地全自动产生整组模具详细的开模及合模测视组立图.* 自动计算整组模具的剪力中心及所须的冲剪力、冲床吨数.* 完全以加工的观念管理图层操作,简单便捷,彻底解决模具设计之图层管理问题.* 自动检查冲头位置可避免发生不当的设计.* 方便好用的智能型"模具词库"可随叫随用,省掉文字输入之工作.* 智能型的全自动模具尺度标注功能,节省您宝贵的时间.* 智能型的图组管理系统,供您建立所需的标准零件、模板、模座资料.* 强大的重复线删除功能及数十个模具设计辅助功能.线割清角功能、自动化穿线孔、起割孔绘制、线割计价功能.导入PressCAD系统之效益分析模具业者导入PressCAD系统之效益, 大致如下几点:一. 人力资源方面* 可缩短设计人员技术训练养成时间.* 大量减少对人工依赖与长期累积经验及技术熟练的技术人员.二. 模具设计制作竞争力方面* 缩短模具设计制造周期, 降低生产成本, 提高生产力.* 可弹性因客户的设计变更要求.* 提高模具设计制造的精度、品质及制成品可靠度* 达成模具设计标准化的目标及提高对客户的信用度.三. 模具设计品质方面* 所绘制之模具图面清晰容易判读且规格一致,修改方便.* 减少现场模具制作时的误读或制作错误.四. 模具制作效率方面* 能确保有效率运用模具设计、加工及数据库等资料系统.* 可利用模具设计标准化的推行、训练,减少个人设计模具的风格差异.* 对单一数据库而言,容易与CAM系统连接产生CNC之GM码,达成CAD/CAM之整合.-3EBC001F5E82BAUTOCAD2009上面,二D图形自动生成三D图形!。

CAD技术在冲裁模具中的应用

CAD技术在冲裁模具中的应用黄景文(东莞市中泰模具股份有限公司,广东 东莞 523475)摘 要:模具是一种具备多密集类型的产品,它的结构是非常复杂,并且制造难度较高。

为了让模具的结构能够更加有效的表达出来,设计人员必须花费大量的时间来进行模具图纸的绘制。

相关统计表明,基本上50%左右的零部件都会具有相同的结构,因此可以利用CAD技术来进行系统进行模具的设计和应用。

关键词:CAD技术;冲裁模具;设计中图分类号:TG386.2 文献标志码:A文章编号:1672-3872(2017)14-0093-01模具结构设计是一个冲裁模具设计的关键,会对模具的质量、使用寿命以及生产周期。

所有的模具在设计制造过程中都会建立在一个丰富的专家经验基础之上。

同时随着信息技术的快速发展,CAD技术已经在冲裁模具中已经越来越得到应用。

目前所使用的CAD技术的应用,已经可以在计算机上进行图形处理、参数输入以及设计经验融为一体。

虽然现如今的CAD已经具备一定的效率,但是必须要继续进行的开发此来研究更加高科技的模具。

1 冲裁模具的CAD设计模型建立冲裁模具结构设计的总模型需要对模具内所涉及的所有零件进行描述,同时拓展其中所蕴含的信心以及工艺等。

除此之外还要对模具中所有的零件关系进行陈述,例如安装关系、位置关系以及数量关系等。

模具结构设计过程中较为复杂的一项内容就是利用CAD技术显示安装关系。

在实际运用CAD设计冲裁模具时,零件的水平方向的尺寸大小都可以以凹模的水平大小作为基础参照。

因为凹模是最能够直观的展现出水平方向的尺寸大小,所以在利用CAD进行模具设计时可以利用凹模板的外形及尺寸大小。

在垂直方向的高度则通过利用模具的闭合高度来展示其尺寸大小。

设计时,可以利用整体模具结构编码来进行展示,让模具的结构看得更加直观,同时编码的设计必须要贯穿于所有系统之。

除此之外,在工艺以及系统默认的前提之下才可以设置[1]。

模具零件中所有编码结构都是随着模具在设计过程中逐步添加建立起来的,并且会在设计中随时发生着改变,例如增加或者删除模具中的一些零件部位。

冲模CAD中非圆凸模和凹模的自动生成的论文_0

冲模CAD中非圆凸模和凹模的自动生成的论文摘要:介绍了在冲模cad系统中,采用圆弧多边形化的方法,对非圆凸模和凹模形状进行处理,提出了一种根据俯视图自动生成主视图的方法。

关键词:模具;cad;圆弧;多边形一、引言在设计冲压模具时,若模具的凸模和凹模刃口形状为圆形或矩形等简单形状,凸模和凹模都比较容易设计,而且刃口尺寸的计算也非常简单。

但是,并不是所有冲压模具的凸模和凹模刃口形状都是规则的,也有许多冲压模具凸模和凹模的刃口形状是不规则的,它们是由多段线段组成,或者由多段线段和多段圆弧组成,或者完全由多段圆弧组成,此类凸模和凹模的刃口计算和设计都很麻烦。

由于非圆凸模和非圆凹模形状复杂,为了便于加工,在设计时均把非圆凸模和非圆凹模的内腔设计成直柱状,这为使用计算机进行自动设计提供了方便。

如果使用计算机实现此类凸模和凹模的自动生成,并且结合cam,不仅可减轻设计人员的劳动强度,而且可以大幅度提高模具的设计和加工效率及质量。

二、非圆凸模的自动生成各种非圆凸模可分为两种情况:第一种,非圆凸模的俯视图轮廓完全由线段组成;第二种,非圆凸模的俯视图轮廓由线段和圆弧或者完全由圆弧组成。

对于第二种情况,在生成凸模主视图之前,必须对俯视图中的圆弧进行适当处理,也就是根据圆弧的情况,考虑圆弧在主视图中的投影效果,用一段或几段线段取代俯视图中的圆弧,这种方法称为“圆弧多边形化”。

1.圆弧的多边形化处理分析各种类型的圆弧,根据投影原理,圆弧的替代可分为三种情况:(1)若有圆弧段ab,只要圆弧与圆的水平直径无交点,就可用线段ab替代圆弧ab,如图1a所示。

(2)若有圆弧段ab,只要圆弧与圆的水平直径存在两个交点c和d,可用三条线段ac、cd、db替代圆弧ab,如图1b所示。

(3)若有圆弧段ab,只要圆弧与圆的水平直径存在一个交点c,则可用两条线段ac、cb来替代圆弧ab,如图1c所示。

图1圆弧多边化2.多边形点集的处理若两个圆弧或圆弧与线段连接点为切点,在主视图中可能没有与此切点对应的棱线,为了正确地生成主视图,在对俯视图进行“多边形化”处理后,必须对所有的切点进行判断,确定哪些切点要删除以及哪些切点应保留。

冲压头模具cadcam设计

冲压头模具cadcam设计冲压头模具cadcam设计机械CAD/CAM结课作业题目:冲压头模具CAD/CAM设计系别:机械工程专业:机械设计制造及其自动化班级:机械09—X班学号:09XXXXXX24 姓名:Nicholas V G 任课教师:XX 目录目录.............................................................................................2 作业题目及要求.................................................................................3 设计内容..........................................................................................6 一、设计任务 (6)二、建立实体模型…………………………………………………………6 三、加工过程设计…………………………………………………………9 四、生成数控加工代码和工艺文件……………………………………20 感言…………………………………………………………………………………30 学生班级________________学生学号:□□□□□□□□□□□□学生姓名:________________ ………………装订线………装订线………装订线…………试卷须与答题纸一并交监考教师…………装订线………装订线………装订线……………… 内蒙古科技大学2011/2012学年第二学期《机械CAD/CAM》结课大作业A 课程号:64103325-01 结课方式:大作业使用专业、年级:机制09级任课教师:尹明完成时间:2012年5月备注:《CAD/CAM》结课大作业A任务书一、题目:冲压头模具CAD/CAM设计二、内容:1.设计所绘图冲压头凹凸模的实体模型并标注尺寸;2.对冲压头凹凸模实体模型进行粗加工;3.对冲压头凹凸模实体模型进行精加工;4.生成数控加工代码;5.生成工艺清单;6.加工仿真。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第六节 模具零件图库

一、模具零件的特征划分 1、标准件:如模柄、导柱、导套、挡料销、导正销、 卸料螺钉等。 特点:主导参数少,只需两个或三个参数便可确定一种 零件。设计时不用考虑零件的设计过程,只需按规定选 用即可。 2、半标准件:如上、下模座等。 特点:外形有国家标准,内部几何要素的形状、尺寸 因冲压件不同而异。设计时先选用标准件,再根据需 要添加其他因素。 3、非标准件:如凸模、凹模、凸凹模等。 特点:形状尺寸随冲压件图形而变化,没有标准规定。

4、程序参数化

思考题

1、按变形特点和模具结构分,冲压模具可分为哪几类?

2、简述开发模具CAD/CAM系统的工作步骤。 3、简述冲压模具CAD/CAM系统的基本流程。

4、冲模CAD/CAM系统有哪些功能模块?

5、在冲裁模CAD/CAM系统中,冲裁零件的输入有哪 些方法? 6、按其特征分类,冲模零件可分为哪几类?各有什么 特点?

二、冲模CAD/CAM系统的发展

50年代开始研究,70年代推出系统,我国从80年代 中期开始。

三、CAD/CAM在冲模设计与制造中的作用

1、利用几何造型技术完成复杂模具的设计;

2、工艺分析计算辅助成型工艺设计; 3、建立标准模具零件和结构的图形库,提高设计效率; 4、辅助绘图,输出模具零件图和装配图;

1、输入工件图及原始设计数据; 2、进行工艺分析计算;

3、拟定可行性方案,设计毛坯图、中间工序图及排样 图等;

4、进行力的计算,选用压力机;

5、模具结构设计,绘制模具图纸;

6、进行模具强度、运动干涉等校核; 7、自动编程数控加工程序;

8、查询、修改、输出模具工艺过程文件;

二、冲模CAD/CAM系统的模块结构

二、模具零件图的生成法

1、编码法 把标准零件构形直接做在主系统中,通过对元素及 元素间的相互关系的编码描述零件。适用于标准件少且 固定不变的CAD系统。 2、参数化尺寸驱动 通过几何约束来说明产品模型的形状特征,从而构 成一族在形状或功能上有相似性的设计方案。可通过改 变几何约束来修改尺寸,以形成不同系列的图形。 3、基于工程数据库建立图形库

板料:

NS1 A1 B1

η 由Φ 和λ 两个参数确定

G0 , 参数Φ 和λ 的变化范围:

一般地:排样优化的目的在于寻找Φ 和λ 的最佳值, 使目标函数在域G内达到最大。

S , B , H , (卷料)

第七章 冲模CAD/CAM系统

第一节 概述

第二节 开发冲模CAD/CAM系统的工作顺序

第三节 冲模CAD/CAM系统的功能模块

第四节 冲裁模CAD/CAM系统的图形输入

第五节 毛坯排样的优化设计

第六节 模具零件图库

பைடு நூலகம்

思考题

第一节 概述

一、冲模分类

冲裁 按变形特点分 弯曲 拉深及成型 按模具结构分 复合模 级进模 单工序模

或

N , S1 , A1 B1

(板料)

二、排样优化方法:

1、多边形法 (1)多边形化 (2)等距放大 (3)图形旋转、平移 2、函数式优化排样法

(4)计算材料利用率 ( 5 )比较并保存最高的材 料利用率 (6)输出排样结果

排样图上任一轴线总是相互平行,提出影响材料利 用率的各参数间的函数关系,利用优化方法进行优化, 其目标是材料利用率最大。如高度函数法。 3、人机交互动画寻优法 输入工件图形,人工操作图形平移、旋转,得出初步 位置,再由计算机精确调整。

第五节 毛坯排样的优化设计

一、毛坯排样问题的数学描述

S 卷料: BH

NS 1 条料: BL

S—一个步距上所列零件面积; B—卷料宽度; H—进给步距。 S1—一个零件面积; N—条料上零件个数; B—条料宽度; L—条料长度。 S1—一个零件面积; N—板料上零件个数; A1—板料长度; B1—板料宽度。

5、成型过程分析和优化设计;

6、辅助加工和NC编程。

第二节 开发冲模CAD/CAM系 统的工作顺序

一、确定CAD/CAM系统类型

二、确定硬件规模及软件支持 三、整理模具设计和工艺资料 四、进行系统总体设计 五、程序编制 六、试运行 七、投入生产使用

第三节 冲模CAD/CAM系统的 功能模块

一、冲模CAD/CAM系统的基本流程

(系 系统 统总 运 行控 管制 理模 模块 块 ) 工艺分析计算模块 数据库 模具结构分析模块

输出零件图与装配图信息

图形库

模具设计专用图形处理模块

输出零件图与总装图

结束

第四节 冲裁模CAD/CAM系统 中的图形输入

1、编码输入法

2、用专用数控语言输入 3、面素拼合法 4、结点输入法 5、扫描输入法 6、交互输入法