冲压模具毕业设计说明书要点

冲压模具毕业设计说明书-

机电工程学院毕业设计说明书设计题目: 石英表垫片支架冲压工艺分析及级进模设学生姓名:朱苏维学号: 201028050214专业班级:机械设计与制造及自动化机制升1002班指导教师:董毅峰年月日目录绪论 (11、冲压件成型工艺性分析 (21.1、零件的结构分析 (31.2、工件的尺寸精度 (32、冲裁方案分析 (33、确定模具总体结构方案 (53.1、模具类型 (53.2、操作与定位方式 (53.3、卸料和出件方式 (53.4、模架类型及精度 (54、工艺与设计计算 (64.1、排样与设计计算 (64.2、冲压力的计算 (84.3、压力中心的计算 (114.4、冲裁间隙 (144.5、计算凸凹模刃口尺寸及公差 (144.5.1、落料凹模刃口尺寸按磨损情况分类计算 (15 4.5.2、冲孔凸模刃口尺寸的确定 (164.5.3、侧刃孔尺寸可按公式 (165、设计选用模具零、部件 (185.1、凹模的设计 (185.2、凸模的设计 (195.2.1、凸模最小直径的校核(强度校核。

(205.2.2、凸模最大自由长度的校核(刚度校核。

(205.2.3、凸模的长度。

(205.3、侧刃的设计 (235.4、导尺的设计 (245.5、卸料板的设计 (255.6、凸模固定板的设计 (265.7、垫板的设计 (275.8、弹性形橡胶板的设计 (286、模架及其他零部件的设计 (307、模具总装图 (328、模具的装配 (339、制定模具零件加工工艺过程 (35毕业设计总结 (39致谢 (41参考文献 (42绪论模具分为冲压模具、热锻模具、塑料模具、铸造模具、橡胶模具和玻璃模具等。

其中,冷冲压模具历史悠久、用途广、技术成熟,在各种模具中所占比重最多。

汽车、摩托车、家电行业是模具最大的市场,占整个市场的60%以上。

冲压是在室温下。

利用安装在压力机上的模具对材料施加压力,使其产生分离或塑性变形,从而获得所需零件的一种压力加工方法。

冲压模具毕业设计说明书

智能化生产: 实现生产过程 的智能化、自 动化和数字化

智能化管理: 实现生产管理、 质量管理、设 备管理等方面

的智能化

国际化趋势

跨国合作:与 国际知名企业 合作,引进先 进技术和管理

经验

出口市场:扩 大出口市场, 提高国际市场

份额

国际标准:采 用国际标准, 提高产品质量

和竞争力

国际化人才: 引进和培养国 际化人才,提 高企业国际化

加工性能: 易于加工 和成型, 便于模具 制造和维 护

材料种类及特点

钢材:强度高,耐磨性好,但价格 较高

铝合金:重量轻,导热性好,但强 度较低

铜合金:导热性好,耐磨性好,但 价格较高

塑料:重量轻,易于加工,但强度 较低

陶瓷:耐磨性好,耐高温,但价格 较高

复合材料:结合多种材料的优点, 但价格较高

材料选择依据

水平

模具的使用寿命:选择耐磨、耐腐蚀、耐高温的材料 模具的加工性能:选择易于加工、易于成型的材料 模具的成本:选择价格合理、性价比高的材料 模具的环保要求:选择环保、无污染的材料

材料发展趋势

轻量化:使用更 轻的材料,降低 模具重量,提高 生产效率

高强度:使用高 强度材料,提高 模具使用寿命和 稳定性

耐腐蚀:使用耐 腐蚀材料,提高 模具在恶劣环境 下的使用寿命

装配调试

装配过程:按照图纸要求, 将模具各部件组装在一起

装配前准备:检查模具各部 件是否齐全,是否清洁

调试过程:检查模具的精度、 稳定性和可靠性,调整模具

参数

调试结果:记录调试过程中 的问题,并提出解决方案

使用注意事项

操作前检查模具是否完好无损,确保安全使用 操作时注意保持模具的清洁,避免油污、灰尘等影响模具性能 操作后及时清理模具,避免模具生锈、磨损 定期对模具进行保养和维护,确保模具性能稳定

冲压模具设计说明书1

冲压模具设计说明书1冲第一章绪论冲压加工就是利用加装在压力机上的模具,对模具里的板料施予变形力,并使板料在模具里产生变形,从而赢得一定形状、尺寸和性能的产品零件的生产技术。

板料成形生产技术对航空、航天、国防、汽车、船舶以及其它日用品的生产和发展具备十分关键的意义。

在冲压加工过程中,将毛坯材料加工成冲压件的一种特殊工艺装备,被称为冲压模具(或称冲模、冷冲模)。

冲模是进行冲压生产、实现板料冲压成形必可少的主要工艺装备。

冲压件的冲压质量、生产效率以及生产成本等,都与冲模类型、结构及其零部件的设计制造精度有着直接关系。

冲压生产对冲模结构的基本要求是:在保证加工成形出合格冲压件的前提下,不但应与生产批量相适应,而且还应具有结构简单、操作方便安全、使用寿命长、易于制造和维修、成本低廉等特点。

中国模具产业除了必须稳步提升生产能力,今后更必须着重于行业内部结构的调整和技术发展水平的提升。

结构调整方面,主要就是企业结构向专业化调整,产品结构向着中高档模具发展,向进出口结构的改良,多功能无机模具和无机加工及激光技术在模具设计生产上的应用领域、高速焊接、逊于精加工及研磨技术、信息化方向发展。

1第二章工艺性分析及总体方案的设计工件名称:耳罩生产批量:大批量材料:q235厚度:1.2mm工件结构如图22.1零件的性能分析1材料的性能分析q235属于优质碳素结构钢,有一定的强度,有害杂质元素硫、磷受到严格限制,非金属夹杂物含量少,塑性和韧性较好,主要制作较重要的机械零件。

材料q235钢板,其抗剪强度为τ=304~373mpa,抗拉强度σb=432~461mpa,屈服强度σs=235mpa,伸长率δ=20%,具有较好的冲压性能和力学性能,易于进行各类冲压加工。

市场上也容易买到这种材料,价格适中。

2零件工艺性分析:该零件就是耳罩,为通常的拎凸缘弯曲件,尺寸公差并无特殊要求,按it14级挑选出,利用普通冲裁方式可以达至图样建议。

冲压模具级进模毕业设计

冲压模具级进模毕业设计冲压模具级进模是一种用于压力成形加工的模具,它能够在一次循环中完成多个工序,提高生产效率和产品质量。

本次毕业设计旨在设计一套适用于冲压模具级进模的工艺和设备,以满足工业生产的需求。

以下是本次毕业设计的具体内容和步骤。

1.需求分析首先,需要对冲压模具级进模的应用场景和要求进行需求分析。

了解冲压模具级进模的工作原理、具体应用领域以及对模具设计和设备要求等方面的信息,从而为后续设计工作提供方向和参考。

2.工艺设计根据需求分析的结果,进行工艺设计。

包括将原始材料加工成所需产品的具体步骤、工序和操作流程等。

在设计过程中,需要考虑模具的装夹方式、进模方式和工装设计等相关问题,确保工艺设计的合理性和可行性。

3.模具设计在完成工艺设计后,进行模具的设计工作。

模具设计主要包括模具结构设计和零件设计两个方面。

模具结构设计需要考虑模具的切削和定位原理,选用适当的材料和成型工艺,确保模具具备足够的强度和刚度。

零件设计需要根据产品尺寸和形状要求进行模具零件的设计,包括上模、下模、导向装置和顶杆等。

4.设备选型和设计在模具设计的基础上,进行设备选型和设计。

设备选型需要考虑工艺要求、生产能力和设备性能等方面的因素,选择适合的设备类型和规格。

设备设计包括设备整体结构设计和相关零部件设计,确保设备功能完善、操作方便和安全可靠。

5.制造和组装将模具和设备的设计图纸转化为实际产品。

制造过程包括原材料的采购、加工和热处理等工序,确保模具和设备的质量和性能。

组装过程则将各个零部件进行装配,确保模具和设备的完整性和一体性。

6.调试和测试对制造完成的模具和设备进行调试和测试。

通过调整参数、检查设备运行情况和模具质量等方面的测试,确保模具和设备的正常工作和满足产品质量要求。

7.结果分析和总结根据调试和测试的结果,对设计和制造过程进行分析和总结。

评估设计和制造的准确性和合理性,发现问题并提出改进措施,为实际生产提供参考。

通过以上步骤的设计和实施,能够完成一套适用于冲压模具级进模的工艺和设备。

冲压模具设计说明书

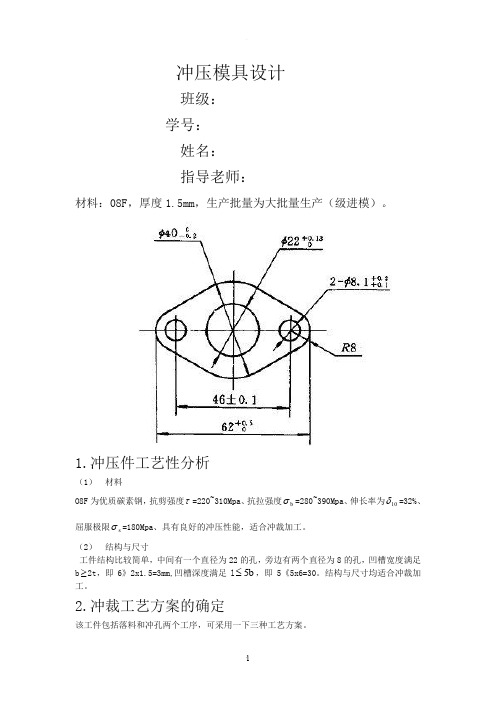

冲压模具设计班级: 学号: 姓名: 指导老师:材料:08F ,厚度1.5mm ,生产批量为大批量生产(级进模)。

1.冲压件工艺性分析(1) 材料O8F 为优质碳素钢,抗剪强度τ=220~310Mpa 、抗拉强度b σ=280~390Mpa 、伸长率为10δ=32%、屈服极限s σ=180Mpa 、具有良好的冲压性能,适合冲裁加工。

(2) 结构与尺寸工件结构比较简单,中间有一个直径为22的孔,旁边有两个直径为8的孔,凹槽宽度满足b ≥2t ,即6》2x1.5=3mm,凹槽深度满足l b 5≤,即5《5x6=30。

结构与尺寸均适合冲裁加工。

2.冲裁工艺方案的确定该工件包括落料和冲孔两个工序,可采用一下三种工艺方案。

方案一:先落料,后冲孔,采用单工序模生产。

方案二:落料——冲孔复合冲压,采用复合模生产。

方案三:冲孔——落料级进冲压,采用级进模生产。

综合考虑后,应该选择方案三。

因为方案三只需要一副模具,生产效率高,操作方便,工件精度也能满足要求,所以应该选用方案三比较合算。

3.选择模具总体结构形式由于冲压工艺分析可知,采用级进冲压,所以模具类型为级进模。

(1)确定模架及导向方式采用对角导柱模架,这种模架的导柱在模具对角位置,冲压时可防止由于偏心力矩而引起模具歪斜。

导柱导向可以提高模具寿命和工件质量,方便安装调整。

(2)定位方式的选择该冲件采用的柸料是条料,控制条料的送进方向采用导料板,无侧压装置;控制条料的送进步距采用侧刃粗定距;用导正销精定位保证内外形相对位置的精度。

(3)卸料、出件方式的选择因为该工件料厚1.5mm,尺寸较小,所以卸料力也较小,故选择弹性卸料,下出件方式。

4.必要的工艺计算(1)排样设计与计算=1.5mm,条料宽度为43.57mm,步距为A=88.4mm,一个该冲件外形大致为圆形,搭边值为a1步距的利用率为63.98%。

见下图S=1668.7-11x11x3.14-2x4x4x3.14=1188.28冲压力的相关计算F 冲=KLt b τ=1.3*275*1.5*300=160875N F 卸=K 1F=0.04*160875=64350N F 推=nK 2F=4*0.055*160875=35392.5N F= F 冲+ F 卸+ F 推=260617.5N (3)计算模具压力中心代入公式X0=132.25115.69132.25396.14874.61132.2519.44115.6993.26132.250396.148++++++X X X X =19.73Y0=132.25115.69132.25396.14827.13132.250115.69)27.13(132.250396.148+++++-+X X X X =0(4) 计算凸、凹模工作部分尺寸并确定其制造公差 由于凸凹模的形状相对简单且材料较厚,冲裁间隙较大,可采用分开加工法确定凸凹模的刃口尺寸及公差。

冲压模具课程设计说明书.doc

冲压模具课程设计说明书.doc冲压模具课程设计说明书导言本文档是冲压模具课程设计的详细说明书,旨在帮助学生深入理解冲压模具的设计原理、工艺流程和相关技术要求。

本文档详细介绍了冲压模具的基本概念、设计流程、材料选择、加工工艺等内容,以及课程设计的具体要求和评估标准。

第一章冲压模具概述1.1 冲压模具的定义1.2 冲压模具的分类1.2.1 单工位模具1.2.2 多工位模具1.2.3 复合模具1.3 冲压模具的基本组成部分1.3.1 上模1.3.2 下模1.3.3 引导装置1.3.4 顶针1.3.5 顶板1.4 冲压模具的工作原理1.5 冲压模具在工业生产中的应用第二章冲压模具设计流程2.1 产品设计分析2.2 模具设计准备2.2.1 工艺方案选择2.2.2 材料选择2.2.3 设计任务书编写2.3 模具零部件设计2.3.1 上模设计2.3.2 下模设计2.3.3 引导装置设计2.3.4 顶针设计2.3.5 顶板设计2.3.6 其他相关组件设计2.4 模具总体设计2.5 模具制造与加工2.6 模具调试与试产第三章冲压模具材料选择3.1 冲压模具材料性能要求3.2 常用模具材料3.2.1 工具钢3.2.2 合金工具钢3.2.3 超硬合金3.2.4 陶瓷材料3.2.5 复合材料3.3 模具材料的选择原则第四章冲压模具加工工艺4.1 冲压模具加工流程4.2 模具零部件加工4.2.1 零部件加工设备选择4.2.2 加工工艺规程确定4.2.3 加工工艺文件编制4.3 模具装配与试验4.3.1 模具装配前准备工作4.3.2 模具装配过程4.3.3 模具试验与调试4.4 模具维护与保养4.4.1 模具使用生命周期管理4.4.2 模具保养与维护方法4.4.3 模具故障排除与处理第五章课程设计要求与评估标准5.1 课程设计要求5.2 评估标准5.2.1 设计方案合理性评估5.2.2 模具设计准确性评估5.2.3 模具加工工艺评估5.2.4 模具试验与调试评估5.2.5 学生报告书评估附件1.产品设计分析报告范本2.模具零部件设计图纸范本3.模具装配图范本4.模具加工工艺文件范本5.模具试验与调试记录范本法律名词及注释1.冲压模具:指用于冲压加工的模具,用于将板材等材料加工成具有一定形状和尺寸的零件。

冲压模具 毕业设计

冲压模具毕业设计冲压模具毕业设计导言:冲压模具是一种重要的工业制造工具,广泛应用于汽车、家电、电子产品等行业。

本文将探讨冲压模具的设计与应用,以及在毕业设计中的相关问题。

一、冲压模具的概述冲压模具是一种用于金属板材加工的工具,通过将金属板材置于模具中,施加压力使其形成所需的形状。

冲压模具分为单工位模具和多工位模具,根据产品的复杂程度和生产需求选择合适的模具类型。

二、冲压模具的设计原理1. 材料选择:冲压模具通常使用高强度、耐磨损的工具钢材料,以确保模具的寿命和稳定性。

2. 结构设计:冲压模具的结构应考虑产品的形状和尺寸,采用合理的分段设计,以便于加工和维护。

3. 工艺分析:在设计冲压模具时,需要进行工艺分析,确定每个工序的加工顺序和参数,以提高生产效率和产品质量。

4. 模具寿命预测:通过模具寿命预测分析,可以评估模具的使用寿命,及时进行维护和更换,以避免生产中的故障和延误。

三、冲压模具的应用领域1. 汽车制造:冲压模具在汽车制造中扮演着重要角色,用于生产车身、车门、引擎盖等零部件。

2. 家电制造:冲压模具广泛应用于家电制造过程中,如冰箱、洗衣机、空调等产品的外壳和内部零部件。

3. 电子产品:手机、电脑等电子产品的外壳和内部结构也需要通过冲压模具进行加工。

四、冲压模具在毕业设计中的应用1. 模具设计:在毕业设计中,学生可以选择冲压模具设计作为课题,通过学习和实践,掌握模具设计的基本原理和技术。

2. 模具制造:毕业设计中的冲压模具制造过程可以锻炼学生的实际操作能力,提高他们的制造技术水平。

3. 模具应用:通过将冲压模具应用于具体产品的制造中,学生可以了解模具在实际生产中的应用效果和问题,并提出改进方案。

五、冲压模具的发展趋势1. 自动化生产:随着科技的进步,冲压模具的生产过程将越来越趋向自动化,提高生产效率和质量。

2. 数字化设计:利用计算机辅助设计软件进行冲压模具设计,可以提高设计效率和精度。

3. 精密化加工:冲压模具的加工精度将继续提高,以满足高精度产品的需求。

冲压成型模具设计毕业设计说明书

目录摘要 (2)绪论 (4)第一章零件图和零件方案的拟订 (6)一.零件图及零件工艺性分析 (6)二、工序分析 (7)第二章落料模的设计与计算 (7)一、毛坯尺寸计算 (7)二、冲压工艺方案的确定 (7)三、模具结构形式的确定 (8)四、主要工艺设计计算 (8)五、主要零部件的设计 (12)第三章弯曲模的设计与计算 (15)一、冲压工艺分析及工艺方案的制订 (15)二、弯曲力的计算 (16)三、零件设计与计算 (17)第四章冲孔模的设计与计算 (20)一、冲压工艺性分析及工艺方案的确定 (21)二、冲裁工艺方案的确定 (22)三、冲压工艺参数计算 (23)四、零部件的设计 (25)结束语……………………………………………………………………….........……………29参考文献………………………………………………….…………………………………………30摘要模具技术水平的高低是衡量一个国家制造业水平的重要标志之一.我们国家工业的进一步发展要求模具行业向大型的、精密的、复杂的、高效的、长寿命的和多功能的方向发展.模具制造业属于典型的面向资源单件订货的制造行业;满足项目交货期是模具企业进行生产计划与控制主要的追求目标;模具企业大多为多项目生产,在单项目进度的同时需要保证多项目总工期的按时完成;由于资源分配不合理以及生产过程中不确定性因素的影响,多项目任务间的资源争夺频繁发生,项目间的资源争夺直接限制了各项目的生产率,严重影响到多项目的完工期;传统的资源冲突消解方法已不能满足现实多变的模具动态多项目生产环境;因此,如何及时科学地消解模具生产中的资源冲突,对于多项目的成功实施有着重大意义;近年来,我国模具需求越来越高,模具的大力生产制造势在必行;模具制造技术还需要很大程度的提高;关键词:冷冲压;模具设计计算;板形件;板料成形;模具;AbstractMould level of technology is the measure of a country manufacturing level one of the important marks. The further development of our country industry requirements to large mould industry, precision, complex, high efficiency, long life and multifunctional direction. Die and mould industry belongs to typical resource-oriented piece order of manufacturing industry. To meet project delivery time is mould enterprises to carry out the production plan and control the main pursuit of the goal. Mold enterprise for production projects, mostly in single project progress at the same time as the need to make sure that the total project time limit for a project completed on time. Due to the unreasonable allocation of resources and the influence of uncertainty factors in the process of production, resources among multiple project tasks for the frequent, project resource contention between productivity directly limits the various purposes, seriously affect the completion date is multiple purpose. Traditional resource conflict resolution methods cannot satisfy the reality and changeable mold dynamic multi-project production environment. Therefore, how to dispel the resource conflicts in the mold production scientifically, in time for the successful implementation with a number of great significance.In recent years, China's mold demand is higher and higher, vigorously of mould manufacturing is imperative. Also need to greatly improve mould manufacturing technology.Key words: cold stamping; Mold design and calculation; Strip shape; Sheet metal forming. Die;绪论模具是工业生产的基础工艺装备,被称为“工业之母”;我国模具行业发展在各个地域分布上存在不平衡性,东南沿海地区发展快于中西部地区;而且我国模具设计制造水平在总体上比很多国家落后许多,在加上产品质量和标准化水平不高;我国模具行业市场前景广阔,发展持续增长,机遇与挑战并存;当前汽车、IT、建材、展具、医疗、卫浴等诸多产业当中,80%以上的零部件都是有模具制造出来的,我国模具工业发展比较晚,一直没有形成产业规模,经过十五,十一五高速发展,现代模具产业在新兴工业化道路上驶上了快车道,模具作为重要的制造装备行业在为各行各业服务的同时,也直接为高新技术产业服务,模具在制造业产品研发、创新和生产中所具有的独特的重要地位,是的模具制造能力和水平的高低也称为国家创新能力的重要标志;我国模具工业的现状与发展目前,国内模具市场越来越大,国际上将模具制造逐渐向我国转移的趋势和跨国集团到我国进行模具国际采购的趋向十分明显.所以,看向未来,国际、国内模具市场总体发展前景是一片美好.我国模具工业将会有一个继续高速发展的机遇期.与世界发达国家的差距目前全世界模具年产值超过600亿美元;日本、美国等工业发达国家的模具工业产值已超过机床工业;虽然中国模具工业近几年设计、制造技术、模具质量水平等取得了很大的发展,但与发达国家相比仍存在较大的差距;模具设计体系规范模具设计软件系统开发是当务之急;制造工业水平国内模具生产厂家公益条件参差不齐,不少厂家特别是私人企业,由于设备不全套,很多工件依赖手工完成,严重影响精度和质量;而欧美许多模具企业的生产技术水平在国际上是一流的;调试水平模具的最终目的是生产出来合格的产品;国内模具的质量和性能检验大多数就在用户处,容易给用户造成大量的损失和浪费;然而国外大多都拥有自己的试模场所和设备,可以模拟用户的各种工作条件试模,所以能在最短的期限内达到较好的效果;原材料问题国外材料综合机械性能、耐磨、耐腐蚀性能及抛光亮度军明显优于国产材料;材料从根本上影响国产磨具的外观质量和使用寿命;价格因素对用户来说合理的质量价格比是最好选择,所以说进口模具价格比国产模具高8-10倍,仍然有其市场空间;配套体系我国模具生产企业往往忽视与其它设备、原料供应商合作,无形中使用户走了许多弯路;4 .冷冲压工艺的特点(1)冷冲压是少、无切屑加工的方法,所获得的冲压件一般不需要再次加工;(2)冷冲压加工方法是一种高效率的加工方法;(3)冲压件的尺寸精度由模具保证,所以精度高,质量稳定,可批量生产;(4)冷冲压可以加工壁薄、重量轻、刚性好、形状复杂等其他方法无法加工的零件,是其他加工方法所不能替代的加工方法;另外,冷冲压加工不需要加热、无氧化皮,表面质量好,操作方便,成本费用较低;由于具有上述突出特点,冷冲压在生产中得到了广泛的应用;全世界的钢材中,有大多数是板材,其中的绝大部分是经过冲压制成;第一章零件图及零件工艺方案的拟定一.零件图及零件工艺性分析1.零件图:根据零件图分析零件的工艺路线,制造要求;材料:08钢厚度: 205mm图1-1工件名称:铰链该零件材料厚度t=2.5mm<3.2mm,属于薄板冲裁;零件外形相对简单;外轮廓圆角半径满足表1-1的要求,零件外形符合冲裁件外形设计规范;表1-1 冲裁件的外形圆角半径连接角度α≥90oα<90oα≥90oΑ<90o 简图低碳钢黄铜、铝高碳钢、合金钢0.30t0.24t0.45t0.50t0.35t0.70t0.35t0.20t0.50t0.60t0.45t0.90t零件最大尺寸为64mm,属于小型冲件;由于图中未标注公差等级,确定其精度等级为IT14级,批量生产;2.冲压件的材料性能;该零件材料为08钢,查表1-2可知其抗剪强度τ=255~253MP,具有良好的冲压性能,满足冲压工艺要求;表1-2 08钢的主要力学性能抗剪强度抗拉强度伸长率屈服强度弹性模量255-353MPa 330-450MPa 32% 200MPa 1.9×MPa 二、工序分析由零件图可知,该铰链成形工序为落料——弯曲——冲孔;该工序成形的主要难点在与四个孔中两对孔的同心度;故冲孔要在弯曲工序后面,并且需要用侧冲孔的方式,并且两对孔同时冲;弯曲时后端两个耳朵将会向下,凹模应该留出合适的空隙;第二章落料模的设计与计算一、毛坯尺寸计算由零件图可知,落料是只是横向尺寸不同,故长度方向尺寸增加;总长度应等于弯曲件直线部分和圆弧部分长度之和,查表2-1得中性层位移系数x=0.28.表2-1 中性层位置因子k与r/k比值的关系r/t 0.1 0.2 0.3 0.4 0.5 0.6 0.7 0.8k 0.21 0.22 0.23 0.24 0.25 0.26 0.27 0.28r/t 1 1.2 1.5 2 2.5 3 4 5 7.5k 0.31 0.33 0.36 0.37 0.40 0.42 0.44 0.46 0.5中性层半径ρ=r+kt=2+0.28×2.5=2.8(mm)ρ————中性层半径(mm)r————弯曲半径(mm)K————中性层位置因子t————材料厚度(mm)弯曲件的展开尺寸:L=64-5+44-5+2.8×3.14/2=106.5(mm)二、冲压工艺方案的确定本单工序冲裁模可以采用以下三种方案:方案一:采用无导向的单工序冲裁模;方案二:采用导板导向的单工序冲裁模;方案三:采用导柱导向的单工序冲裁模;方案一模具结构简单,尺寸小,重量轻,模具制造容易,成本低,但冲漠在使用安装时麻烦,需要调试间隙的均匀性,冲裁精度低且模具寿命短;它适合于精度要求低、形状简单、批量小的冲裁剪;方案二精度高,模具使用寿命长,但模具制造较复杂,冲裁时视线不好;方案三冲裁精度最高,使用寿命长;但与前两种方案相比,成本高;由于产品批量较大,故采用导柱导向的单工序冲裁模;采用滑动导向的标准模架,不仅能满足冲压工艺要求降低,缩短模具的制造周期,还能降低成本,所以本工件采用滑动导向的单工序冲裁模;三、模具结构形式的确定(1)操作方式选择:采用手工送料操作方式;(2)定位方式的选择:选用导料板、固定挡料销定位方式;(3)卸料方式的选择:本工件坯料较厚,所以选择固定板卸料;(4)模具结构简图的绘制:四、主要工艺设计计算(1 )调料宽度:60mm;根据调料宽度50~100mm,材料厚度t=2.5mm,据表2-2,得调料宽度偏差Δ=-0.8mm,查表2-3得调料与导板之间的间隙C=0.8mm;表2-2 调料宽度偏差(mm)调料宽度B (mm)材料厚度t(mm)~1 1~2 2~3 3~5~50 -0.4 -0.5 -0.7 -0.9 50~100 -0.5 -0.6 -0.8 -1.0 100~150 -0.6 -0.7 -0.9 -1.1 150~220 -0.7 -0.8 -1.0 -1.2 220~300-0.8-0.9-1.1-1.3表2-3 调料与导料板之间的单面间隙C (mm)板料厚度t无侧压装置有侧压装置调料宽度≤100>100~200>200~200≤100 ≥100 ≤10.5 0.5 1 5 8 >1~50.81158送料步距为S=L+α1=109mm.调料宽度:B -Δ0=(D max +C)-Δ0=53+0.8=53.88.00-(mm) B ————调料宽度D max ————调料宽度方向冲裁件的最大尺寸 Δ————调料宽度的单向偏差C ————调料与导料板之间的单面间隙 导料板间距A=B+C=54.16mm (2) 材料利用率计算K=na/A ×100=73%其中,K 为材料利用率;n 为条料上生产的冲件数; a 为每一冲件的面积; 为条料面积; (3) 冲压力计算落料尺寸L=393.16mm,落料力:F 落=1.3τLt=1.3×393.16×2.5×353=4.5105×105N推件力计算:设同时卡在凹模中的工件数为1,查表得推件力系数k=0.055, F 推=nK T ×F=2×0.055×451.05=49620N 总冲压力F 总=F 落+F 推=500670N (4) 压力机选择;选择的压力机的标称压力应大于总冲压力,查《冲漠设计手册》,选择型号为J21-63系列开始固定台压力机,压力机的参数为: 公称压力:630KN;滑块行程:120nn;压力机工作台面尺寸:540mm×840mm(前后×左右);压力机工作台漏料孔尺寸:290mm×330mm(前后×左右);滑块模柄孔尺寸: 50mm×70mm;压力机最大装模高度:270mm;连杆调节量:70mm;(5)落料模刃口尺寸计算模具的刃口尺寸计算对于整个模具来说是非常重要的,模具的凸、凹模之间的间隙对冲裁件的断面质量、尺寸精度、冲裁力、模具寿命等都有很大的影响;冲裁模间隙是制定冲裁工艺和设计模具时要确定的一个非常重要的工艺参数;因此确定合理的冲裁间隙至关重要,确定合理的冲裁间隙大小的方法有两种:一、理论确定法;二、经验确定法;理论确定法的主要依据是保证裂纹重合,根据材料的力学性能、板料厚度等因素来确定间隙值;但理论确定法在实际生产加工中使用不太方便,所以生产中广泛使用的是经验确定法,用经验公式来确定间隙数值,加工方便适应各种情况,非常实用;影响凸、凹模间隙值因素有多种,而断面质量和和尺寸精度要求也各不相同;所以,在实际生产中很难确定统一的间隙值,我们只能够根据相应要求及材料的力学性能、所用板料的厚度,来确定一个适当的范围作为合理间隙值;当间隙偏大时,会导致毛刺较高较厚;当间隙偏小时,会导致端面质量有一定的缺陷;因此合理的间隙值极为重要,合理间隙值的最小值我们称为最小合理间隙Z min ,最大值称为最大合理间隙Z max ;在设计和制造模具时还应考虑到模具凸、凹模在使用中会因磨损而使间隙增大,故应按最小间隙 Z min确定模具间隙值;在设计冲裁工艺的时候,应该考虑到冲裁件对冲裁工艺的适应效果,也就是适应性;.冲裁零件的形状,本次设计的零件为“铰链”形状简单、对称;外形没有尖角有利于模具的制造,还能提高模具寿命;2.零件的精度要求,设计是零件的精度要求也是非常重要的考虑因素;一般通过增加余料来提高精度,也就是搭边,选取合理的搭边值不仅可以提高零件的精度还可以提高模具的寿命;一副模具的凸、凹模刃口尺寸精度是影响冲裁件尺寸精度的重要因素也是主要因素;因此,在冲裁模设计中,正确确定与计算凸、凹模刃口尺寸及其公差是极其重要的;下面根据参考文献和计算凸、凹模刃口尺寸及其公差的原则和有关公式来分别确定凸、凹的刃口尺寸;根据零件形状特点,尺寸要求和查《冷冲模设计》可得:(1)落料时通常先确定凹模的尺寸大小,再根据最小合理间隙来确定凸模的尺寸大小;落料件尺寸的基本计算公式为:D D= (D max– XΔ)0+δDD P= (D P– Z min)0-δP=(D – XΔ- Z min) 0-δP查得最小间隙Z min =0.29mm,最大间隙Z max =0.35mm,凹模制造公差δD=0.040mm,凸模制造公差δT=0.030mm;将以上各值代入:δD+δP < Z max- Z min校验是否成立,经校验,不等式不成立,可减小δD、δP的值,按下面公式取值δP =0.4(Z max- Z min)=0.024mmδ D =0.6(Z max- Z min)=0.036mm所以落料时工作零件刃口尺寸为:D D1=106.460+0.03 mmD P2=106.520-0.02 mm搭边值的确定搭边值时排样时需要考虑的一个重要因素,搭边值的选取要合理,因为它会对工件的精度造成较大的影响。

冲压、注塑模具毕业设计-说明书

摘要本设计进行了落料、冲孔、拉深复合模的设计。

文中简要概述了冲压模具目前的发展状况和趋势。

对产品进行了详细工艺分析和工艺方案的确定。

按照冲压模具设计的一般步骤,计算并设计了本套模具上的主要零部件,如:凸模、凹模、凸模固定板、垫板、凹模固定板、卸料板、导尺、挡料销、导正销等。

模架采用标准模架,选用了合适的冲压设备。

设计中对工作零件和压力机规格均进行了必要的校核计算。

此外,本模具采用始用挡料销和钩形挡料销挡料。

模具的冲孔和落料凸模分别用不同的固定板固定,便于调整间隙;冲孔凹模和落料凹模则采用整体固定板固定。

落料凸模内装有导正销,保证了工件上孔和外形的相对位置准确,提高了加工精度。

如此设计出的结构可确保模具工作运行可靠和冲压产品大批量生产的要求。

关键词:复合模;校核;冲孔;落料;拉深。

分析塑件的结构,塑件材料为聚乙烯,形状较复杂,尺寸小,精度要求较低,该塑件可采用注射成型加。

通过对该塑件的分析,确定该塑件以注射来成型,侧浇口形式,一模两腔的三板结构模架,推出机构采用推板推出机构,采用复位杆复位机构,结构较简单,生产率较高,占地面积较小,适于大批量生产。

采用带有侧向抽芯和顶出机构,并对塑件成型的浇注系统、布置方式、浇口位置等进行选择,根据有关资料和经验得到相对合理的解决方案。

最终,综合以上所有因素完成本次塑料制件的成型工艺及模具设计。

关键词:分型面、浇注系统、侧向分型和抽芯机构、排气、分型面。

AbstractThe design of the blanking and punching, drawing composite modulus design. This paper briefly outlined the Stamping Die current development status and trends. The product of a detailed analysis and the identification process. Stamping die design in accordance with the general steps to calculate and design the sets on the main mold parts, such as : punch and die. Punch plate, plate, Die plate and dump plates I. feet behind the sales, marketing and other derivative is. Die-standard model planes, to choose a suitable stamping equipment. Design work on the parts and specifications will press for the necessary checking calculation. In addition, the die block used only with marketing materials and Crook block behind the marketing materials. Punch and Die blanking punch were different plate fixed to facilitate adjustment gap; Punch and Die blanking die is used overall fixed plate. Blanking punch contents is a derivative sales, and guarantee the workpiece and the shape of the holes in the relative position accurately, improve processing accuracy. So the structure is designed to ensure reliable operation of die stamping products and mass production requirements.Keywords : composite modules;Check;Punching;Blanking;Drawing.Analysis of the structure of plastic parts, pieces of plastic materials for polyethylene, more complex shapes, small size, low accuracy, the use of plastic injection molding process.Through the analysis of the plastic parts, plastic parts to determine the injection molding to side gate form of a two-cavity mode of the three-board structure, pushing adopted by the board introduced Launch, a reset-reset body structure is relatively simple, higher productivity, covers an area of less suitable for mass production.The method, uses has lateral pulls out the core and goes against the organization, and to models to take shape pours the system, the arrangement way, the runner position and so on carries on the choice, obtains the relatively reasonable solution according to the pertinent data and the experience.Finally, synthesizes above all factors cost inferior plastic workpiece to take shape the craft and the mold design.Key words: double-double-cavity, surface-assisted ,sub-surface core-pulling ,side plates, push ,launched ,Exhaust clearance,目录绪论 (1)第一章冲压模设计 (1)1.1 分析零件工艺性 (1)1.1.1 翻边工序计算 (1)1.1.2 拉深工序计算 (7)1.2 确定工艺方案 (9)1.3 进行必要的计算 (10)1.3.1 计算总拉深力 (10)1.3.2 工作部分尺寸计算 (11)1.4 模具总设计 (11)1.5 选定设备 (12)1.6 绘制模具总图 (13)1.7 绘制模具零件图 (13)1.7.1 凸模的设计 (13)1.7.2 凹模的设计 (14)1.7.3 推件板设计 (15)1.8 模具总配图 (17)第二章塑料模设计 (18)2.1 塑件的结构工艺性工艺性 (18)2.1.1 塑件的几何形状分析 (18)2.1.2 塑件原材料的成型特性分析 (18)2.1.3 塑件的结构工艺性分析 (19)2.1.4 塑件的生产批量 (20)2.1.5 初选注射机 (20)2.2 分型面及浇注系统的设计 (24)2.2.1 分型面的选择 (24)2.2.2 浇注系统的设计 (24)2.3 模具设计方案论证 (26)2.3.1 型腔布置的分析 (26)2.3.2 成型零件的结构确定 (27)2.3.3 导向定位机构的设计 (28)2.3.4 推出机构设置 (28)2.3.5 抽芯机构的确定 (29)2.3.6 冷却系统设计 (29)2.4 主要零部件的设计计算 (30)2.4.1 成型零件的成型尺寸 (30)2.4.2 模具型腔壁厚确定 (30)2.4.3 抽芯机构的设计计算 (31)2.4.4 推出机构的设计计算 (32)2.4.5 标准模架的确定 (33)2.5 成型设备的校核计算 (34)2.5.1 注射机注射压力的校核 (34)2.5.2 注射量的校核 (34)2.5.3 安装尺寸要求 (34)2.5.4 推出机构的校核 (35)2.5.5 开模行程的校核 (36)2.5.6 型腔数量的校核 (36)2.6 绘制模具装配图 (36)2.7 模具安装要求 (37)参考文献 (38)外文原问和翻译 (39)致谢 (55)总结 (56)第1章冲压模具设计图1-1冲压模具工艺参数零件名称:180些油机通风口座子生产批量:大批大量村料:08酸洗钢板1.1分析零件的工艺性这是一个不带底的阶梯零件,其尺寸精度、各处的圆角半径均符合拉深工艺要求。

毕业设计任务书(冲压模具)

1、设计计算说明书:

设计说明书一份,不少于1.5万字。

2、图纸部分:

装配图1张(0号或1号),除标准件之外的所有零件图。

3、英文翻译一篇(英译汉)

英语实词不少于800。

专业负责人签章:

年月日

发题时间:年月日

3、进行技术方面和经济方面的工艺分析。

4、确定工序过程安排、排料方案的确定和最佳模具结构的工艺方案。

5、进行冲裁压力、卸料力、材料利用率、模具压力中心、弹性装置的选用与计算、凸凹模刃口工作尺寸及公差的确定,模架的选取及确定。

6、对所选用的压力机冲压力校核和封闭高度校核等有关工艺参数校核。

7、熟练掌握查阅手册图表资料文献。充分利用与本冲压设计有关的各种资料,做到科学合理地熟练运用。

毕业设计任务书冲压模具山东交通学院2012届毕业生毕业论文设计任论文设计任务与内容论文要阐述的主要问题1运用大学期间所学的专业课程知识理论和毕业实习中学到的实践知识正确地解决冲压模具设计中的工艺分析工艺方案论证工艺计算模具结构设计和零件设(设计)

任务书

题目:

专业:

班级:

学号:

姓名:

指导教师:

完成日期:2012年1月日

论文(设计)任务书

论文(设计)任务与内容(论文要阐述的主要问题)

1、运用大学期间所学的专业课程知识、理论和毕业实习中学到的实践知识,正确地解决冲压模具设计中的工艺分析、工艺方案论证、工艺计算、模具结构设计和零件设计等问题。

2、提高结构设计的能力。通过所给产品进行该产品模具设计,获得根据所生产制品来设计出经济高效、省力合理且能保证加工质量的模具的能力。

模具冲压设计说明书(毕业设计)

前言 (3)1 论文研究方向、目的及意义 (3)2 国内外研究现状及发展情况及发展趋势 (4)3 模具发展关键问题 (5)4 模具设计的主要内容及设计方案论证 (6)1 冷冲压模具设计概述 (6)1.1 冷冲压模具设计的目的 (6)1.2 冷冲压模具设计的内容和步骤 (7)1.2.1 冷冲压模具设计的内容和要求 (7)1.2.2 设计步骤 (7)2 冲压件的工艺分析 (7)2.1 成型工艺 (7)2.2 模具结构特点 (8)2.4 冲压模具设计方案的提出和方案论证 (9)2.5 工艺补充面设计 (10)2.6 工艺补充的设计原则 (10)3 修边冲孔模设计 (12)3.1 定义及概述 (12)3.2 修边冲孔模的分类 (12)3.2.1 垂直修边冲孔模 (12)3.2.2 水平修边冲孔模 (13)3.2.3 倾斜修边冲孔模 (13)3.3 工艺方案设计 (14)3.4 制造依据 (14)4 总体结构设计 (18)4.1 模具的基本结构形式 (18)5 冷冲模的试冲与调整技术 (31)5.1 冲模试冲与调整的目的 (31)5.2 冲模调试的内容与要求 (32)5.2.1 冲模调试的主要内容 (32)5.2.2 冲模调试的要求 (33)5.2.3 冲模调试与设计、工艺、制造、质检的关系 (34)5.3 调试注意事项 (35)5.4 覆盖件冲模调试 (36)6 汽车覆盖件模具CAM (39)6.1采用CAM的意义 (39)6.2 CAM的工作步骤 (41)7 汽车覆盖件冲压变形趋向性控制 (43)7.1 变形区域与变形方式控制 (43)7.2 塑性变形性质和变形量控制 (43)7.3 实现变形趋向性控制的措施 (44)7.3.1 改变冲压件的结构形状及尺寸 (44)7.3.2 改变工艺流程顺序 (44)7.3.3 改变压料面作用力的大小及分布 (44)7.3.4 改变毛坯的贴模过程 (45)7.3.5 改变冲压成形条件 (45)7.4 汽车覆盖件冲压成形中变形趋向性控制实例 (45)8 设计总结 (47)致谢 (48)参考文献 (49)前言1 论文研究方向、目的及意义随着我国汽车制造业的飞速发展,汽车了汽车覆盖件冲压模技术也成为人们关注和研究的重点。

模具专业毕业设计说明书

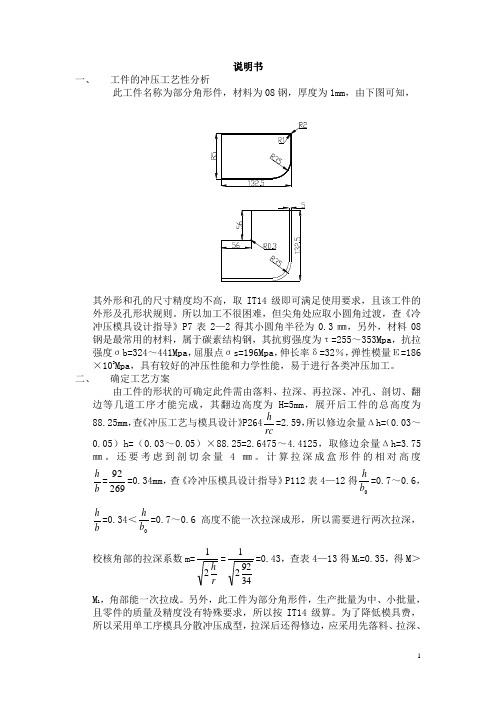

说明书一、 工件的冲压工艺性分析此工件名称为部分角形件,材料为08钢,厚度为1mm ,由下图可知,其外形和孔的尺寸精度均不高,取IT14级即可满足使用要求,且该工件的外形及孔形状规则。

所以加工不很困难,但尖角处应取小圆角过渡,查《冷冲压模具设计指导》P7表2—2得其小圆角半径为0.3㎜,另外,材料08钢是最常用的材料,属于碳素结构钢,其抗剪强度为τ=255~353Mpa ,抗拉强度σb=324~441Mpa ,屈服点σs=196Mpa ,伸长率δ=32%,弹性模量Ε=186×103Mpa ,具有较好的冲压性能和力学性能,易于进行各类冲压加工。

二、 确定工艺方案由工件的形状的可确定此件需由落料、拉深、再拉深、冲孔、剖切、翻边等几道工序才能完成,其翻边高度为H=5mm ,展开后工件的总高度为88.25mm ,查《冲压工艺与模具设计》P264rch =2.59,所以修边余量Δh=(0.03~0.05)h=(0.03~0.05)×88.25=2.6475~4.4125,取修边余量Δh=3.75㎜。

还要考虑到剖切余量4㎜。

计算拉深成盒形件的相对高度b h =26992=0.34mm ,查《冷冲压模具设计指导》P112表4—12得0b h =0.7~0.6,b h =0.34<0b h =0.7~0.6高度不能一次拉深成形,所以需要进行两次拉深,校核角部的拉深系数m=r h21=349221=0.43,查表4—13得M 1=0.35,得M >M 1,角部能一次拉成。

另外,此工件为部分角形件,生产批量为中、小批量,且零件的质量及精度没有特殊要求,所以按IT14级算。

为了降低模具费,所以采用单工序模具分散冲压成型,拉深后还得修边,应采用先落料、拉深、再拉深、修边、冲孔、剖切、翻边的工序组合。

三、毛坯尺寸的展开计算1、工序分析由上面分析知,此工件应先落料、拉深、再拉深、修边、冲孔、剖切、翻边等工序组成,所以应由工件先计算出拉深、翻边、落料等的毛坯尺寸。

复合冲压模毕业设计说明书

目录摘要 (I)绪论 (1)第1章冲压件工艺分析 (2)1.1 材料分析 (2)1.2 零件结构 (2)1.3 尺寸精度 (2)第2章冲裁方案的确定 (3)2.1 冲裁工艺方案的确定 (3)2.2 冲裁工艺方法的选择 (4)2.3 冲裁结构的选取 (4)第3章模具总体结构的确定 (5)3.1 模具类型的选择 (5)3.2 送料方式的选择 (5)3.3 定位方式的选择 (5)3.4 卸料、出件方式的选择 (5)3.5 导向方式的选择 (6)第4章工艺参数计算 (7)4.1 排样设计和计算 (7)4.1.1 确定搭边值 (7)4.1.2 送料步距与条料宽度的计算 (7)4.1.3 材料利用率的计算 (8)4.2 冲压力的计算 (8)4.2.1 落料力的计算 (9)4.2.2 冲孔力的计算 (9)4.2.3 卸料力的计算 (9)4.2.4 推件力的计算 (10)4.2.5压力机的选择 (10)第5章刃口尺寸计算 (12)5.1 尺寸计算原则 (12)5.2凸、凹模刃口尺寸计算 (12)第6章主要零部件设计 (14)6.1 凹模设计 (14)6.2 凸模的设计 (15)6.3 凸凹模设计 (15)6.4 卸料板的设计 (16)6.5 固定板的设计 (16)6.6 上下模座、模柄的选用 (17)第7章冲压设备的校核与选定 (19)7.1 冲压设备的校核 (19)7.2 冲压设备的选用 (19)总结 (20)参考文献 (21)设计图纸毕业设计评语摘要复合冲压模的特点是生产率高,冲裁件的内孔与外缘的相对位置精度高,本制件为垫片冲裁件,要求平整、料厚很小,且要求大批量生产,故采用顺装式复合冲裁模。

凹模采用整体结构。

为了使加工平稳和送料方便,模具采用对角导柱。

本复合模采用了冲孔和落料两个工序进行冲压。

该套冲压模具设计周密,设计内容全面。

包括对冲压件工艺性分析,模具工艺方案的确定,模具零件的设计、受力计算及其校核,模具标准的选定,装配图的绘制,压力机的型号选定,零件加工工艺的确定等,并综合考虑分析横排、对排、斜排等各种排样方式的优缺点和适应性,最后以最高效率、最低成本、最高质量、最简结构来确定排样和模具的结构,这样的模具操作更加安全、快捷、方便,并且更容易达到冲压件的公差等级要求等。

冲压模具设计说明书

冲压模具设计说明书概述冲压技术是常被使用于制造各种金属件的工艺,而冲压模具则是此技术的重要组成部分。

一种好的冲压模具,可以大大提高生产效率,降低废品率,降低制造成本。

因此,在进行冲压工艺时,需要有一份合适的冲压模具设计说明书,以指导设计和制造。

设计要求在进行冲压模具设计时,需要考虑以下要点: ### 材料冲压模具制造需使用具备一定硬度、强度、塑性和耐磨性的材料。

常见的材料有工具钢、合金钢等。

需要注意的是,材料的选取应符合冲压件的工作要求,并且一定程度上影响模具寿命。

### 结构设计冲压模具的结构设计需要考虑多方面的因素,如模具的耐用性,冲头的数量和大小,总重量的重量等。

设计中要考虑模具的生产成本,同时要确保生产出的冲压件质量符合要求。

### 模具寿命冲压模具的使用寿命会受到多样因素影响。

对于完美的冲压模具设计,应考虑最基本要求:坚固耐用、结构合理、制作精度和使用寿命。

只有具备高品质,才能确保冲压过程的可靠性和维护费用的降低。

设计流程1.初步规划:初步规划应该考虑模具的大小,冲头和门模的设计,模具的安装和连接方式等。

2.结构设计:结构设计包括模具内部件的材料、尺寸和结构的确定,以及冲头和孔模等组件的确定等。

3.样品制作和测试:先制作一份模板样品,经过调试后进行测试。

4.优化和精确制造:优化应基于样品测试发现的问题,进行相应的改进。

在确保优化工作完成后,进行模具的精确制造。

5.维护:按正式工作启动模具之前需要对模具进行清洁和擦洗,按照定期清理时间进行模具的维护。

设计注意点1.冲头和内模的设计: 制作模具时,冲头和内配合件的设计会影响模具的寿命和效率。

因此,内模和冲头的尺寸和形状必须是合适的,加工精度要高。

2.传动系统的设计:传动系统的设计要实现加工效率和准确性的平衡。

在传动系统构建时,需要考虑到孔模和冲头体积的限制,以及传动和使用的稳定性和耐久性。

3.加工工艺和精度控制:在加工冲压模具过程中,加工工艺和精度控制的质量非常重要。

冲压模具毕业设计说明书

摘要本次设计零件名称为汽车覆盖件侧围前连接板,从工艺性分析开始,设计的基本思路是根据工艺要求来确定的。

在分析冲压变形过程以及冲压件质量影响因素的基础上,经过方案比较,选择一套复合模和两套单工序模来作为该零件生产模具设计的工艺方案。

然后设计模具的工作部分,即凸、凸凹模及凹模的设计。

包括典型零件的工艺分析、工艺方案制订、冲压工艺计算、冲模设计。

设计过程中涉及到冲压工艺性分析与工艺方案制定、排样设计、冲压件质量及影响因素、冲压力、间隙确定、刃口尺寸计算原则和方法、冲压典型结构、零部件设计及模具标准应用、冲模设计方法与步骤等。

根据模具的装配原则,完成模具的装配,装配模具试冲通过试冲可以发现模具设计和制造的不足,并找出原因给予纠正,并对模具进行适当的调整和修理,使本冲压模设计完全能生产出合格的零件。

关键词:汽车覆盖件模具工艺方案:,. , , . ,. ,,,.,, ,, , , , ,. , ,, , .:;;;. 绪论课题背景意义本次设计的零件为汽车覆盖件,也是冲压件。

冲压件指使用冲床以及模具对材料施加外力,使材料产生塑性变形或者分离,最后得到所需要的形状以及尺寸的工件的一种成形加工方法。

汽车作为一个重要的生产工业,汽车覆盖件的设计就对汽车行业有非常重要的作用。

而且工业的基础行业就是模具行业,产品质量和市场的开发能力就是由它的技术水平决定的。

在当前模具工业发展有两个特点:一是要缩短模具的制造周期、以降低模具的制造成本。

二是模具现在开始慢慢向“四化”发展,这四化非别分大型化、自动化、复杂化和精密化。

如今,模具制造要求越来越高,制造工艺也越来越复杂。

为了降低模具得制造成本,所以,在使用先进的设备的同时,应该采用多种工艺措施来延长模具的使用寿命。

.国内外汽车模具现状以及发展趋势国外模具现状以及发展趋势国外相继开发的新型热作模具钢有高淬透性特大型锻压模具钢和高热强性模具钢以及高温热作模具钢。

为了满足冷作模具的特殊要求,各国发展的新型冷作模具钢有高韧性、高耐磨性模具钢和粉末冶金冷作模具钢以及低合金空淬微变形钢。

冲压模具毕业设计说明书

冲压模具毕业设计说明书广播电视大学人才培养模式改革和开放教育试点毕业论文题目连接片冲孔落料模具设计学生姓名许利霞学号 1251202100075入学时间2021年3月年级及专业机械设计与自动化指导教师唐健老师试点单位重庆广播电视大学2021年 04 月 10 日材料目录1.指导任务书……………………………………………………………( 1 ) 2.指导记录表……………………………………………………………( 2 ) 3.写作提纲………………………………………………………………( 3 ) 4.论文提要………………………………………………………………( 4 ) 5.论文正文………………………………………………………………( 5 ) 6.参考文献………………………………………………………………( 9 ) 7.指导教师情况及评语…………………………………………………( 10 ) 8.答辩记录表……………………………………………………………( 11 ) 9.审查意见………………………………………………………………( 12 )毕业设计(论文)指导任务书毕业论文题目连接片冲孔落料模具设计学生姓名许利霞专业机械设计与自动化指导教师唐健职称副教授毕业论文研究的内容及要求:内容:依据所拟题目和提纲进行写作,按照提出问题――分析问题――解决问题的思路来写,重点突出,注意理论联系实际。

要求:独立写作,不得抄袭。

论文结构合理,条理清楚,论证充分,理论联系实际,格式规范。

字数在7000―10000字。

毕业论文写作进度计划: 1、期限:自 2021 年 12 月 30 日起至 2021 年 4 月 20 日 2、具体进度安排:时间完成内容 2021.01.20 2021.02.20 2021.03.20 2021.04.01 2021.04.20 广泛收集资料,并写作题目、提纲按老师审核的题目提纲写作初稿初稿被初审后根据指导教师意见进行修改完成二稿二稿被指导教师再次审查进行内容或结构的修改完成三稿论文最后修改完成后审查文本是否规范并作最后修订与装订工作毕业设计(论文)教师指导记录表重庆广播电视大学试点单位开放教育学院指导教师唐健学生姓名许利霞学号 1251202100075 专业机械设计与自动化指导时间;第一次指导指导内容:指导时间:第二次指导指导内容:指导时间:第三次指导指导时间:第四次指导指导内容:毕业设计(论文)指导教师情况及评语指导教师基本信息姓名职称职业唐健学历年龄工作单位本科专业毕业院校指导教师评语论文成绩年月日指导教师(签名):感谢您的阅读,祝您生活愉快。

冲压模具设计毕业设计说明书

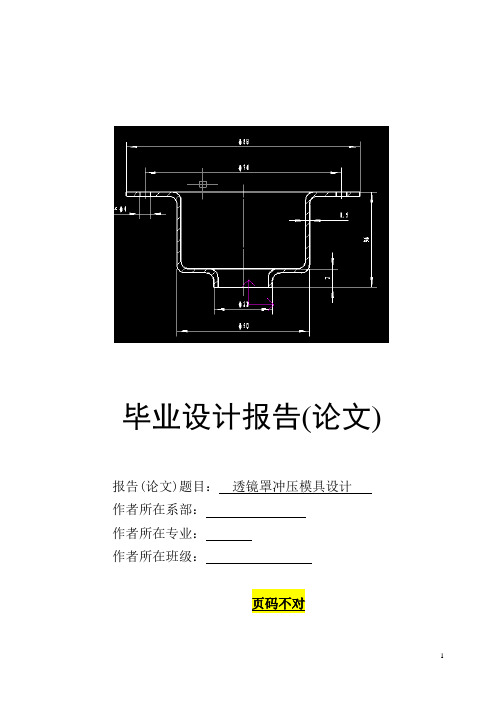

毕业设计报告(论文)报告(论文)题目:透镜罩冲压模具设计作者所在系部:作者所在专业:作者所在班级:目录摘要┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈Ⅰ第1章绪论┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 1 第2章工件的工艺性分析┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 2 第3章确定工艺方案┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 33.1工艺方案的确定┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 33.2三种成型方法的示意图┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 33.3各种成型方法的优劣分析┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 3第4章工艺计算┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 44.1拉深的工艺计算┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 44.1.1确定是否使用压边圈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 44.1.2确定修边余量┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 4 4.1.3粗算毛坯直径D┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 4 4.1.4判断能否一次拉成┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 4 4.1.5计算各次拉深系数及拉深直径┈┈┈┈┈┈┈┈┈┈┈ 44.1.6调整┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 54.1.7选定各工序的圆角半径┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 54.1.8校核第一次拉深高度┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 54.1.9工序图┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 54.2翻孔的工艺计算┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 64.2.1确定底孔直径┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 6 4.2.2 首次翻边系数┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈6第5章冲压基本工序的确定┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 7第6章工序合并方式与顺序安排┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 86.1工序合并方式┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 86.2方案分析┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 86.3排样┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 8第7章计算各工序冲压力及选择冲压设备┈┈┈┈┈┈┈┈┈┈┈ 107.1 落料拉深力的计算┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 107.2 二次拉深力的计算┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 107.3冲预制底孔力的计算┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 117.4 翻边力的计算┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 117.5冲小孔力的计算┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 117.6切边力的计算┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 12第8章主要工作部分尺寸计算┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 138.1落料凹模的外型尺寸计算┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 138.1.1 凹模外形尺寸┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 138.1.2 凹模的刃口尺寸┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 138.2拉深模刃口尺寸的计算┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 138.2.1 凸、凹模间隙┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 138.2.2 凸、凹模刃口尺寸┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 138.3翻边模刃口尺寸的计算┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 14 第9章落料拉深模主要零件的设计与标准的选用┈┈┈┈┈┈┈┈┈ 159.1 工作零件┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 159.1.1 凸、凹模┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 159.1.2 落料凹模┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 169.1.3 冲孔件的凸、凹模尺寸┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 169.2 卸料、顶件和推件零件┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 169.2.1 卸料板┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 169.2.2 推件与顶件装置┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 179.3 定位零件的设计┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 179.3.1 落料拉深复合模中的挡料销┈┈┈┈┈┈┈┈┈┈┈┈ 179.3.2 落料拉深复合模中的导料板┈┈┈┈┈┈┈┈┈┈┈┈ 179.4 其他支撑零件┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 179.4.1 模架┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 179.4.2 模柄┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 189.4.3 凸模、凹模固定板┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 189.4.4 垫板┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 189.4.5 紧固件┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 18 第10章翻边模主要零件的设计与标准的选用┈┈┈┈┈┈┈┈┈┈┈ 1910.1翻边模结构设计┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 1910.1.1翻边凸凹模形状与尺寸┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 1910.1.2翻边凸凹模间隙┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 1910.2 各工作零件和定位零件的选取┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 19 总结┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 20 致谢┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 21 参考文献┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 22摘要拉深件在日常生活中十分常见。

垫片冲压模具设计说明书要点

目录目录..................................................... I II 前言.. (1)第一章工艺设计............................. 错误!未定义书签。

1.1零件介绍................................ 错误!未定义书签。

1.2零件工艺性分析 (1)1。

3工艺方案的确定 (1)第二章排样设计 (3)2.1毛坯排样设计 (3)2。

2材料的利用率 (5)第三章工艺计算 (6)3。

1冲压工艺力的计算 (6)3。

1。

1冲裁力计算 (6)第四章模具总体概要设计 (9)4。

1模具概要设计 (9)4。

2模具零件结构形式确定 (9)4.2。

1 定位机构 (10)4。

2。

2 卸料机构 (10)4。

2.3 导向机构。

(11)第五章模具详细设计 (12)5。

1工作零件 (12)5。

1.1冲裁凸、凹模刃口尺寸计算 (12)5。

1。

2凸模高度设计 (14)5.1.3定位零件 (15)5。

1。

4 挡料零件 (15)5.2出件零件 (15)5。

2.1 卸料零件 (15)5.3。

2 顶件零件 (16)5.3导向零件 (16)5.4其他零件 (17)第六章设备选择 (18)6。

1设备吨位确定 (18)6。

1.1设备类型的选择 (18)6。

1。

2设备规格的选择 (18)6。

2设备校核 (19)6.2。

1。

压力行程 (19)6。

2.2。

压力机工作台面尺寸 (19)结论 (20)参考文献 (21)致谢 (22)前言随着现代化工业的发展,越来越多的产品依赖模具加工, 模具工业已成为工业发展的基础。

模具质量好坏直接影响产品的质量, 模具的质量不仅表现在制造质量,也表现在安装调整维护保养等方面的后续工作质量.因此,在模具在加工过程和质量控制中, 要采取相应的措施, 杜绝类似事故的发生.第一章工艺设计图1.1垫片零件图1.2 零件工艺性分析零件尺寸:图中零件的标注公差的为IT12级精度,其余未注由图中技术要求可知为IT14级,零件的尺寸较小,成形的位置较为紧凑,成形比较简单.零件材料为10钢钢,有很良好的塑性,料厚为1mm属薄料,冲压性能良好。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

冲压模具毕业设计说明书1 绪论1.1 概述冲压成形作为现代工业中一种十分重要的加工方法,用以生产各种板料零件,具有很多独特的优势,其成形件具有自重轻、刚度大、强度高、互换性好、成本低、生产过程便于实现机械自动化及生产效率高等优点,是一种其它加工方法所不能相比和不可替代的先进制造技术,在制造业中具有很强的竞争力,被广泛应用于汽车、能源、机械、信息、航空航天、国防工业和日常生活的生产之中。

在吸收了力学、数学、金属材料学、机械科学以及控制、计算机技术等方面的知识后,已经形成了冲压学科的成形基本理论。

以冲压产品为龙头,以模具为中心,结合现代先进技术的应用,在产品的巨大市场需求刺激和推动下,冲压成形技术在国民经济发展、实现现代化和提高人民生活水平方面发挥着越来越重要的作用。

1.2 冲压技术的进步进几十年来,冲压技术有了飞速的发展,它不仅表现在许多新工艺与新技术在生产的广泛应用上,如:旋压成形、软模具成形、高能率成形等,更重要的是人们对冲压技术的认识与掌握的程度有了质的飞跃[1]。

现代冲压生产是一种大规模继续作业的制造方式,由于高新技术的参与和介入,冲压生产方式由初期的手工操作逐步进化为集成制造(图1-1)。

生产过程逐步实现机械化、自动化、并且正在向智能化、集成化的方向发展。

实现自动化冲压作业,体现安全、高效、节材等优冲压自动化生产的实现使冲压制造的概念有了本质的飞跃。

结合现代技术信息系统和现代化管理信息系统的成果,由这三方面组合又形成现代冲压新的生产模式—计算机集成制造系统CIMS(Computer Integrated Manufacturing System)。

把产品概念形成、设计、开发、生产、销售、售后服务全过程通过计算机等技术融为一体,将会给冲压制造业带来更好的经济效益,使现代冲压技术水平提高到一个新的高度。

1.3 模具的发展与现状模具是工业生产中的基础工艺装备,是一种高附加值的高技术密集型产品,也是高新技术产业的重要领域,其技术水平的高低已成为衡量一个国家制造水平的重要标志。

随着国民经济总量和工业产品技术的不断发展,各行各业对模具的需求量越来越大,技术要求也越来越高。

目前我国模具工业的发展步伐日益加快,“十一五期间”产品发展重点主要应表现在 [2]:(1)汽车覆盖件模;(2)精密冲模;(3)大型及精密塑料模;(4)主要模具标准件;(5)其它高技术含量的模具。

目前我国模具年生产总量虽然已位居世界第三,其中,冲压模占模具总量的40%以上[2],但在整个模具设计制造水平和标准化程度上,与德国、美国、日本等发达国家相比还存在相当大的差距。

以大型覆盖件冲模为代表,我国已能生产部分轿车覆盖件模具。

轿车覆盖件模具设计和制造难度大,质量和精度要求高,代表覆盖件模具的水平。

在设计制造方法、手段上已基本达到了国际水平,模具结构功能方面也接近国际水平,在轿车模具国产化进程中前进了一大步。

但在制造质量、精度、制造周期和成本方面,以国外相比还存在一定的差距。

标志冲模技术先进水平的多工位级进模和多功能模具,是我国重点发展的精密模具品种,在制造精度、使用寿命、模具结构和功能上,与国外多工位级进模和多功能模具相比,存在一定差距[2-3]。

1.4 模具CAD/CAE/CAM技术冲压技术的进步首先通过模具技术的进步来体现出来。

对冲模技术性能的研究已经成为发展冲压成形技术的中心和关键。

20世纪60年代初期,国外飞机、汽车制造公司开始研究计算机在模具设计与制造中的应用。

通过以计算机为主要技术手段,以数学模型为中心,采用人机互相结合、各尽所长的方式,把模具的设计、分析、计算、制造、检验、生产过程连成一个有机整体,使模具技术进入到综合应用计算机进行设计、制造的新阶段。

模具的高精度、高寿命、高效率成为模具技术进步的特征。

模具CAD/CAE/CAM是改造传统模具生产方式的关键技术,是一项高科技、高效益的系统工程。

它以计算机软件的形式,为企业提供一种有效的辅助工具,使工程技术人员借助于计算机对产品性能、模具结构、成形工艺、数控加工及生产管理进行设计和优化[4]。

模具CAD/CAE/CAM 技术能显著缩短模具设计与制造周期,降低生产成本和提高产品质量已成为模具界的共识。

模具CAD/CAE/CAM在近20年中经历了从简单到复杂,从试点到普及的过程。

进入本世纪以来,模具CAD/CAE/CAM技术发展速度更快,应用范围更广。

在级进模CAD/CAE/CAM发展应用方面,本世纪初,美国UGS公司与我国华中科技大学合作在UG-II(现为NX)软件平台上开发出基于三维几何模型的级进模CAD/CAM软件NX-PDW。

该软件包括工程初始化、工艺预定义、毛坯展开、毛坯排样、废料设计、条料排样、压力计算和模具结构设计等模块。

具有特征识别与重构、全三维结构关联等显著特色,已在2003年作为商品化产品投入市场。

与此同时,新加波、马来西亚、印度及我国台湾、香港有关机构和公司也在开发和试用新一代级进模CAD/CAM系统。

我国从上世纪90年代开始,华中科技大学、上海交通大学、西安交通大学和北京机电研究院等相继开展了级进模CAD/CAM系统的研究和开发。

如华中科技大学模具技术国家重点实验室在AutoCAD软件平台上开发出基于特征的级进模CAD/CAM系统HMJC,包括板金零件特征造型、基于特征的冲压工艺设计、模具结构设计、标准件及典型结构建库工具和线切割自动编程5个模块。

上海交通大学为瑞士法因托(Finetool)精冲公司开发成功精密冲裁级进模CAC/CAM系统。

西安交通大学开发出多工位弯曲级进模CAD系统等。

近年来,国内一些软件公司也竞相加入了级进模CAD/CAM系统的开发行列,如深圳雅明软件制作室开发的级进模系统CmCAD、富士康公司开发的用于单冲模与复合模的CAD系统Fox-CAD等[4]。

展望国内外模具CAD/CAE/CAM技术的发展,本世纪的科学技术正处于日新月异的变革之中,通过与计算机技术的紧密结合,人工智能技术、并行工程、面向装配、参数化特征建模以及关联设计等一系列与模具工业相关的技术发展之快,学科领域交叉之广前所未见。

今后10年新一代模具CAD/CAE/CAM系统必然是当今最好的设计理念、最新的成形理论和最高水平的制造方法相结合的产物,其特点将反映在专业化、网络化、集成化、智能化四个方面。

主要表现在[4]:(1)模具CAD/CAM的专业化程度不断提高;(2)基于网络的CAD/CAE/CAM一体化系统结构初见端倪;(3)模具CAD/CAE/CAM的智能化引人注目;(4)与先进制造技术的结合日益紧密。

1.5 课题的主要特点及意义该课题主要针对电器开关过电片零件,在对过电片冲孔、落料和压弯等成形工艺分析的基础上,提出了该零件采用多工位级进模的冲压方案;根据零件的形状、尺寸精度要求,设计过程中综合考虑采用“双列直对排法”排样,成形侧刃定位,保证工件的尺寸和形状位置精度要求的同时,提高了材料的利用率和劳动生产率。

本课题涉及的知识面广,综合性较强,在巩固大学所学知识的同时,对于提高设计者的创新能力、协调能力,开阔设计思路等方面为作者提供了一个良好的平台。

2 冲压工艺方案的制定生产企业产品中的一个主要零件,如图2-1所示,其作用是通过开关扳手的运动由过电片让电流通或断。

该零件生产属于大批量生产,零件结构紧凑,冲裁壁厚很小(最小处为0.75mm ),成形过程相互干涉,在复合模中难于实现;若用简单的落料、冲孔、弯曲模等单工序模也可达到冲压要求,这样模具虽然简单了,但是冲压所用的设备和人员较多,冲压工序中的定位也较麻烦,加上零件较小,装料时易产生不安全的现象,而且工序较多效率较低故不被推广。

为减少零件在生产中的多次定位对其精度和生产率的影响,一要产品批量较大,对零件的一致性要求较高,二是具有H68良好的弯曲和冲裁性能,经过反复比较,适宜采用较为复杂的多工位级进模制造。

2.1 工艺分析本电器开关过电片从总体上看是一个带双孔的“”形弯曲件,该零件需要控制的尺寸有,,,,分别为公差等级IT11,IT12级,其余尺寸均为未注公差,可以按IT12级取公差。

该零件材料为H68普通黄铜,料厚为0.5mm ,因而从尺寸精度和材料方面分析比较适合用冲压加工。

毛坯展开尺寸,如图2-2所示,最长处为22.86mm ,最宽处为6.8mm ,属于小型冲压件。

由于“”形弯曲件两直边折弯方向相反,作。

现改为“”形弯曲件,它是“”形件的成对弯曲,然后再切断为二个“”形件,这样使两边的弯曲力相互平衡,同时也减少了弯曲时的毛坯移动。

2.2 排样图设计排样图是多工位级进模设计的关键,它具体反映了零件在整个冲压成形过程中,毛坯外形在条料上的截取方式及与相邻毛坯的关系,而且对材料的利用率、冲压加工的工艺性以及模具的结构和寿命等有着显著的影响[5]该过电片零件形状一头大一头小,若采用单列排样则材料的利用率较低,故采用双列排样;又为了减少制件在冲压时的移动和抵消弯曲力,综合考虑采用“双列直对排法”,由于制件较小,采用“双列直对排法”排样的模具体积也不会很大,同时按“双列直对排法”排样为“一模四件”生产,大大提高了生产效率,因此这样的排样比较科学合理。

查文献[6]表2-13取搭边值a=1.2mm ,冲切外形时工件间的搭边连接最小宽度取1.8mm 。

故应针对零件和零件展开后的工艺特点,并综合考虑工艺分析各个因素后,设计合理的排样图及具体工位安排。

故:条料宽度 b=22.86mm×2 + 1.2mm×2 + 1.8mm =49.92mm ,取b=50mm ;冲压进距 h=6.8mm + 5mm + 1.2mm×2 =14.2mm毛坯排样图如图2-3所示:根据以上分析,冲压如图2-1所示的零件的级进模分为四个工位。

第一工位:定距冲外形;第二工位:冲圆孔和腰形孔; 第三工位:“中定位;第四工位:切断“”形件,分离得四个“”形制件。

计算材料的利用率,一个进距内的冲裁面积A :A=92.5mm 2+19.6mm 2×4+15.9mm 2×4+51.8 mm 2=286.3 mm 2其中,A 包括一个进距内冲出的小孔面积142mm故一个进距的材料利用率为: ==59.7%若冲出的小孔材料可以加以利用,则由本排样方案计算一个进距的材料利用率为:3 模具总体结构设计模具总体结构如图3-1所示,该模具采用后侧导柱模架,冲圆孔凸模19,冲腰形孔凸模18,切断凸模15,切边凸模20,压弯凸模(成形侧刃)16,导正销29分别和凸模固定板5采用压入式装配,用圆柱销23在上模座上定位,与垫板4一起固定在上模座上;凹模11采用整体加工而成,为了便于制造、试模和维修,压弯凹模镶块17两件采用镶拼结构,嵌入冲裁凹模槽孔内,并用螺钉加以固定;条料送进步距由成形侧刃定位控制,制件弯曲由导正削精定位,所有凸模卸料由弹性卸料板7完成,冲孔、切边和切断废料由凹模下面的漏料孔逐步排出,制件从料头分离,由模具终端沿凹模斜面自动落下。