机械设计夹具设计-镗φ55孔夹具设计(拨叉831006)

拨叉(831006型号)工艺规程及专用夹具设计(完整版)

拨叉(831006型号)工艺规程及专用夹具设计(完整版)拨叉(831006型号)工艺规程及专用夹具设计(完整版)目录一、零件的分析........................................................................................ 2 (一)零件的作用.................................................................................. 2 (二)零件的工艺分析.......................................................................... 2 二.工艺规程设计.................................................................................... 2 1,确定生产类型...................................................................................... 2 2,确定毛坯的制造形式.......................................................................... 2 3,基面的选择........................................................................................... 2 4,制定工艺路线...................................................................................... 3 三.夹具设计........................................................................................... 12 (一)问题的提出............................................................................... 12 (二)夹具设计.. (12)一、零件的分析(一)零件的作用题目所给的零件是CA6140车床的拨叉。

拨叉831006设计说明书

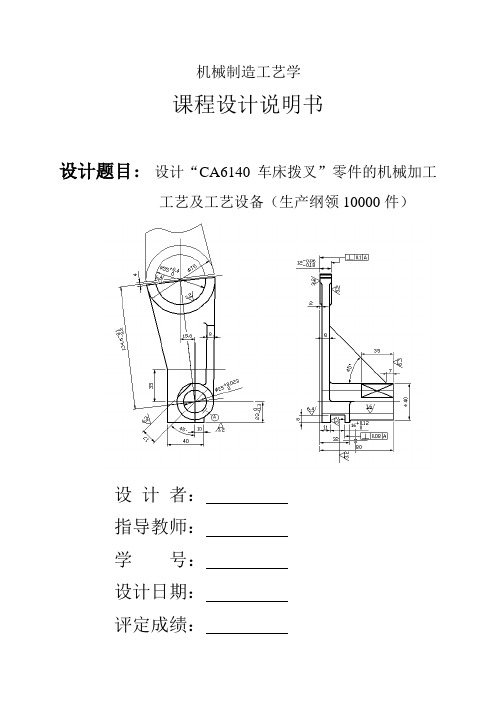

机械制造工艺学课程设计说明书设计题目:设计“CA6140车床拨叉”零件的机械加工工艺及工艺设备(生产纲领10000件)设计者:指导教师:学号:设计日期:评定成绩:目录一、序言 (1)二、机床夹具概述 (1)2.1现代生产对夹具提出的新要求: (1)2.2机床夹具及其功用 (1)2.3机床夹具在机械加工中的作用 (2)2.4机床夹具组成和分类 (3)2.5机床夹具的设计特点: (3)三、零件的分析 (4)四、工艺规程设计 (5)4.1确定毛坯的制造形式 (5)4.2基面的选择 (5)4.3制定工艺路线 (5)4.4机械加工余量、工序尺寸及毛坯尺寸的确定 (7)4.5确定切削用量及基本工时 (11)五、夹具设计 (16)5.1提出问题 (17)5.2设计思想 (17)5.3夹具设计 (17)小结 (20)参考文献 (22)机械制造工艺学课程设计任务书题目: 设计”CA6140车床拨叉”零件的机械加工工艺规则及工艺装备容: 1.零件图 12.毛坯图 13. 机械加工工艺过程卡片1套4. 机械加工工序卡片1套5. 课程设计说明书1份6.夹具设计装配图 17.夹具设计零件图 1专业班级学生指导教师一、序言课程设计在我们学完大学的全部基础课、技术基础课之后进行的,这是我们在进行课程设计对所学各课程的深入综合性的总复习,也是一次理论联系实际的训练,因此,它在我们的大学生活中占有重要的地位。

另外在做完这次课程设计之后,我得到一次在毕业工作前的综合性训练,我在想我能在下面几方面得到锻炼:(1)运用机械制造工艺学课程中的基本理论以及在生产实习中学到的实践知识,正确地解决一个零件在加工中的定位,夹紧以及工艺路线安排,工艺尺寸确定等问题,保证零件的加工质量。

(2)提高结构设计能力。

通过设计夹具的训练,获得根据被加工零件的加工要求,设计出高效,省力,经济合理而能保证加工质量的夹具的能力。

(3)学会使用手册以及图表资料。

掌握与本设计有关的各种资料的名称,出处,能够做到熟练的运用。

拨叉钻孔夹具课程设计

篇一:拨叉夹具工艺课程设计说明书青岛理工大学琴岛学院课程设计说明书课题名称:学院:专业班级:学号:学生:指导老师:青岛理工大学琴岛学院教务处年月日《机械制造工艺与机床夹具课程设计》评阅书摘要正文部分小四字体:汉字用小四宋体;英文数字Times new roman机械制造技术基础课程设计是我们在学完了大学的全部基础课、专业基础课以及专业课后进行的。

这是我们在进行毕业设计之前对所学的各科课程一次深入的综合性总复习,也是一次理论联系实际的训练。

因此,他在我们的大学生活中占有重要的地位。

我这次设计的是拨叉831006,有零件图一张,机械加工工艺过程卡片和对应那道工序的工序卡片各一张。

首先我们要熟悉零件,题目所给的零件是拨叉831006。

了解了拨叉的作用,接下来根据零件的性质和零件图上各端面的粗糙度确定毛坯的尺寸和机械加工余量。

然后我们再根据定位基准先确定精基准,后确定粗基准,最后拟定拨叉的工艺路线图。

就我个人而言,我希望通过这次课程设计对自己未来将从事的工作进一步适应性的训练,希望自己在设计中能锻炼自己的分析问题、解决问题、查资料的能力,为以后的工作打下良好的基础。

由于能力有限,设计尚有很多不足之处,希望各位老师给予指导。

关键字:拨叉831006 机械加工工艺工序I目录摘要………………………………………………….…………...............Ⅰ 1 序言.......................................................................................................1 2 零件的分析2.1 2.2 3 工艺规程设计3.1 3.2 4 总结 5参考文献II1 序言机械制造工艺学课程设计是在我们学完了大学的全部基础课、技术基础课以及大部分专业课之后进行的。

这是我们在进行毕业设计之前对所学各课程的一次深入的综合性的联接,也是一次理论联系实际的训练。

机械制造工艺学课程设计说明书拔叉[1]

![机械制造工艺学课程设计说明书拔叉[1]](https://img.taocdn.com/s3/m/38b3ad1afad6195f312ba649.png)

成都理工大学

机械制造工艺学课程设计

——车床 CA6140 拨叉 831007

班 级 学 生 学 号 指导老师

1张 1张 1张 1张 1份

目录

序言 .................................................................................................................................................. 3 1、零 件 的 分 析 ........................................................................................................................ 4 1.1 零件的作用 ........................................................................................................................... 4 1.2 零件的工艺分析 ................................................................................................................... 4 1.3 位置要求: ......................................

机械制造技术基础拨叉831006镗Φ55孔课程设计

辽宁工程技术大学机 械 制 造 技 术 基 础课 程 设 计题 目:CA6140拨叉镗4.0055+φ孔夹具设计班 级: 机自13-2班姓 名: 赵冬 学 号: 1307010229 指导教师: 张兴元 完成日期: 2016.06.19任 务 书一、设计题目: ……CA6140拨叉镗4.0055+φ孔夹具设计二、原始资料(1) 被加工零件的零件图 1张 (2) 生产类型:(中批或大批大量生产)三、上交材料1.所加工的零件图 1张 2.毛坯图 1张 3.编制机械加工工艺过程卡片 1套 4.编制所设计夹具对应的那道工序的机械加工工序卡片 1套 5.绘制夹具装配图(A0或A1) 1张6.绘制夹具中1个零件图(A1或A2。

装配图出来后,由指导教师为学生指定需绘制的零件图,一般为夹具体)。

1张7.课程设计说明书,包括机械加工工艺规程的编制和机床夹具设计全部内容。

(约5000-8000字) 1份四、进度安排本课程设计要求在3周内完成。

1.第l ~2天查资料,绘制零件图。

2.第3~7天,完成零件的工艺性分析,确定毛坯的类型、制造方法,编制机械加工工艺规程和所加工工序的机械加工工序卡片。

3.第8~10天,完成夹具总体方案设计(画出草图,与指导教师沟通,在其同意的前提下,进行课程设计的下一步)。

4.第11~13天,完成夹具装配图的绘制。

5.第14~15天,零件图的绘制。

6.第16~18天,整理并完成设计说明书的编写。

7.第19天~21天,完成图纸和说明书的输出打印。

答辩五、成绩评定综合评定成绩:□优秀、□良好、□中等、□及格、□不及格指导教师日期目录第1章摘要 .................................................. 1 第2章拨叉的工艺性分析及生产类型的确定 . (3)2.1 拨叉的用途 .......................................... 3 2.2 拨叉的技术要求 ...................................... 3 2.3审查拨叉的工艺性 ..................................... 4 2.4确定拨叉的生产类型 ................................... 4 第3章 确定毛坯、绘制毛坯简图 . (5)3.1选择毛坯 ............................................. 5 3.2确定毛坯的尺寸公差和机械加工余量 ..................... 5 3.3绘制拨叉铸造毛坯简图 ................................. 6 第4章 拟定拨叉工艺路线 . (6)4.1定位基准的选择 ....................................... 6 4.2表面加工方法的确定 ................................... 7 4.3工序顺序的安排 ....................................... 7 4.4确定工艺路线 ......................................... 8 第5章 加工余量、工序尺寸和公差的确定 . (9)5.1镗4.0055+Φ孔的偏差及加工余量计算 (9)第6章 切削用量、时间定额的计算 (9)6.1工序四 (9)第7章镗4.0055+Φ孔工序的机床夹具设计 (10)7.1定位基准的选择 (10)7.2夹具方案的确定 (11)7.3误差分析与计算 (12)第8章方案综合评价与结论 (13)第9章体会与展望 (13)第10章参考文献 (15)1.摘要机械制造加工工艺与机床夹具设计主要是对零件的加工工艺进行分析和对零件的某几个主要部位进行专用夹具的设计,从零件的工艺来说,它主要是分析零件在进行加工时应注意什么问题,采用什么方法和工艺路线加工才能更好的保证精度,提高劳动生产率。

车床拨叉831005夹具设计说明书

资料范本本资料为word版本,可以直接编辑和打印,感谢您的下载车床拨叉831005夹具设计说明书地点:__________________时间:__________________说明:本资料适用于约定双方经过谈判,协商而共同承认,共同遵守的责任与义务,仅供参考,文档可直接下载或修改,不需要的部分可直接删除,使用时请详细阅读内容机床夹具设计说明一、工艺规程的设计1.1、确定毛坯的制造形式考虑到此零件的工作过程中并有变载荷和冲击性载荷,故可选用铸件或锻件。

但因零件的材料为HT200,不能进行锻造,因此选择铸造。

毛坯零件图如下:1.2、基准的选择(1)粗基准的选择。

因为要保证花键的中心线垂直于右端面,所以以Φ40的外圆表面的粗基准。

(2)精基准的选择。

为保证定位基准和工序基准重合,以零件的A面为精基准。

1.3、制定工路线方案一工序:(1)铸胚(2)粗、精车端面。

(3)钻圆柱孔成Φ20并扩花键底孔到Φ22。

(4)倒两端15°倒角。

(5)粗、精铣削B面。

(6)铣8+00。

03mm的槽。

(7)铣18+00.011mm的槽。

(8)拉花键。

(9)去毛刺。

(10)终检。

方案二工序:(1)铸胚。

(2)粗、精车端面。

以Ф40mm圆柱面为粗基准。

(3)钻圆柱孔成Φ20mm并扩花键底孔到Φ22mm。

以Ф40mm圆柱面为粗基准。

(4)倒两端15°倒角。

以Ф40mm圆柱面为粗基准。

(5)拉花键。

以A面为基准(6)粗、精铣削B面。

以花键的中心线及A面为基准。

(7)铣8+00。

03mm的槽。

以花键的中心线及A面为基准。

(8)铣18+00.011mm的槽。

以花键的中心线及A面为基准。

(9)去毛刺。

(10)终检。

方案分析:上述两方案中,工艺方案一把拉花键放在第八道工序。

但此方案中5、6、7工序很难对工件进行精确的定位和加紧。

方案二中,把花键放在第五道工序,这样,方案二中的6、7、8道工序很容易对工件进行定位与加紧即以花键中心线和A面作为6、7、8道工序的定位基准。

拨叉零件机械加工工艺规程及其夹具设计(课程设计)

课程设计(论文)任务及评语目录第一章零件工艺性分析 0第二章生产纲领计算及生产类型的确定 0第三章毛坯种类及制造方法 0第四章拟定工艺路线 (1)4.1定位基准确定 (1)4.2各表面加工方案确定 (1)4.3工序安排 (1)第五章计算各工序的加工余量、工序尺寸及公差 (3)5.1粗铣,半精铣,精铣右端面工序尺寸及公差确定 (3)5.2粗铣,半精铣,精铣左端面工序尺寸及公差确定 (3)5.3Φ20孔工序尺寸及公差确定 (4)5.4拨叉脚内表面工序尺寸及公差确定 (4)5.5Φ5销孔工序尺寸及公差确定 (5)第六章各工序机床、刀具、量具、夹具的选择 (6)第七章工序切削用量和时间定额计算 (7)7.1粗铣,半精铣,精铣右端面 (7)7.2粗铣,半精铣,精铣右端面 (9)7.3粗扩,精扩,铰Φ20孔 (9)7.4粗铣、半精铣拨叉脚内表面 (11)7.5钻,粗铰,精铰Φ5孔 (12)第八章工艺规程的编制 (15)第九章专用夹具设计 (15)9.1方案分析 (15)9.2定位误差的计算: (15)9.3夹紧力的计算: (15)第十章设计体会 (16)参考文献 (16)附录 (17)第一章零件工艺性分析拨叉零件的作用:用在变速箱换挡机构中,通过叉轴孔Φ20安装在变速叉轴上,销钉经拨叉上Φ5孔与叉轴固定,齿轮在拨叉脚内,操纵拨叉头部带动拨叉使拨叉脚内表面拨动齿轮换挡≥745MPa ,硬度HB 231-304。

本题目零件材料为球墨铸铁Q745-5,其力学性能:σb毛坯形式为铸件,轻型零件,生产纲领为大量批生产。

分析零件图,此零件需加工表面为拨叉两端面,Φ20通孔,Φ5销孔以及拨叉脚内表面。

拨叉两端面和拨叉内表面加工精度可由铣削加工保证,Φ20孔和Φ5销孔加工精度可由钻,扩,铰一次加工就可以达到要求,所有加工表面都可在正常生产条件下,采用较经济的方法保质保量地加工出来。

由此可见,该零件的工艺性很好。

第二章生产纲领计算及生产类型的确定生产纲领:N=Qn(1+a%)(1+b%)=10000×(1+0.001)(1+0.001)=10020.01 件/年生产类型:查《机械制造基础课程设计指导教程》∵质量0.15kg<4kg∴由表1-4知该零件属于轻型零件(P5)∵10020大于5000∴由表1-5知该零件属于大批生产第三章毛坯种类及制造方法毛坯材料为球墨铸铁Q745-5,根据零件生产类型,制造精度,原材料,加工余量等综合选择砂型铸造,因为是大批生产,采用砂型机器铸造。

ca6140拨叉(831006)

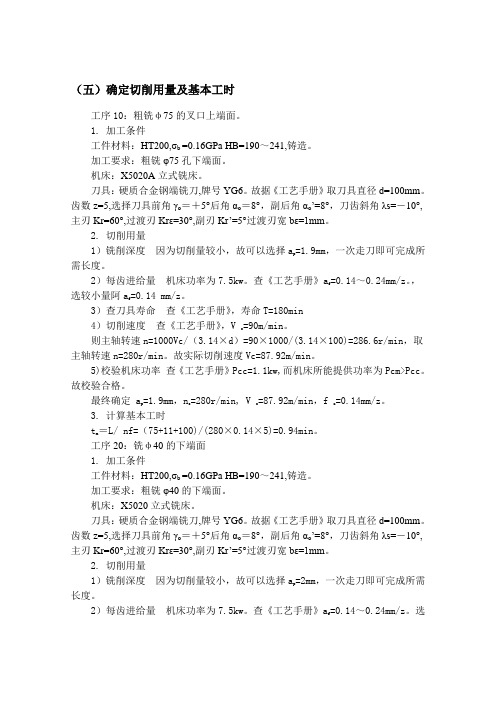

(五)确定切削用量及基本工时工序10:粗铣φ75的叉口上端面。

1. 加工条件工件材料:HT200,σb =0.16GPa HB=190~241,铸造。

加工要求:粗铣φ75孔下端面。

机床:X5020A立式铣床。

刀具:硬质合金钢端铣刀,牌号YG6。

故据《工艺手册》取刀具直径d=100mm。

齿数z=5,选择刀具前角γo=+5°后角αo=8°,副后角αo’=8°,刀齿斜角λs=-10°,主刃Kr=60°,过渡刃Krε=30°,副刃Kr’=5°过渡刃宽bε=1mm。

2. 切削用量1)铣削深度因为切削量较小,故可以选择ap=1.9mm,一次走刀即可完成所需长度。

2)每齿进给量机床功率为7.5kw。

查《工艺手册》af=0.14~0.24mm/z。

,选较小量阿af=0.14 mm/z。

3)查刀具寿命查《工艺手册》,寿命T=180min4)切削速度查《工艺手册》,Vc=90m/min。

则主轴转速n=1000Vc/(3.14×d)=90×1000/(3.14×100)=286.6r/min,取主轴转速n=280r/min。

故实际切削速度Vc=87.92m/min。

5)校验机床功率查《工艺手册》Pcc=1.1kw,而机床所能提供功率为Pcm>Pcc。

故校验合格。

最终确定 ap =1.9mm,nc=280r/min, Vc=87.92m/min,fz=0.14mm/z。

3. 计算基本工时tm=L/ nf=(75+11+100)/(280×0.14×5)=0.94min。

工序20:铣φ40的下端面1. 加工条件工件材料:HT200,σb =0.16GPa HB=190~241,铸造。

加工要求:粗铣φ40的下端面。

机床:X5020立式铣床。

刀具:硬质合金钢端铣刀,牌号YG6。

故据《工艺手册》取刀具直径d=100mm。

拨叉的加工工艺及夹具设计

拨叉的加工工艺及夹具设计

拨叉是一种机械传动元件,具有多个齿槽,用于控制传动轴转动方向和速度。

拨叉的加工工艺和夹具设计对制造精度和效率都有很大影响。

以下是拨叉的加工工艺及夹具设计的相关介绍。

1.加工工艺。

(1)材料选择。

一般采用优质的合金钢、滑动轴承用低碳钢或不锈钢等,根据要求选择不同的材料。

(2)预处理。

在拨叉的加工之前,需要进行预处理,如热处理、表面处理等。

热处理可以使材料硬度提高、渗碳、调质等,表面处理可以进行抛光、电解处理等。

(3)精加工。

精加工包括车、铣、磨等工艺,其中车削是最基本的工艺。

铣削工艺可以制作拨叉的齿槽,磨削工艺可以提高加工精度和表面质量。

(4)检验和装配。

加工完成后需要进行检验,包括外观质量、尺寸精度、齿槽尺寸等方面,确认是否符合要求。

最后进行拨叉的装配和调试。

2.夹具设计。

(1)定位要求。

夹具设计的第一个要求是准确定位,保证加工精度。

可以采用中央定位孔、三点定位、夹具块定位等方法。

(2)夹紧方式。

夹具要采用可靠的夹紧方式,避免工件滑动或变形,常用的夹紧方式有机械夹紧、气动夹紧等。

(3)切削力。

在夹具设计中要考虑切削力大小和方向,以保证加工过程中的稳定性和安全性。

(4)材料选择和加工精度。

夹具的材料选择应符合要求,一般采用高强度钢材或铸铁等,夹具的加工精度也需要达到高精度。

总之,拨叉的加工工艺和夹具设计都需要进行精细的规划和调整,以达到高质量、高效率的加工要求。

拨叉831005夹具设计说明书

拨叉831005夹具设计说明书(总24页)-本页仅作为预览文档封面,使用时请删除本页-机械制造工艺课程设计说明书学院机械工程学院专业13机械设计制造及自动化5班学号08目录前言............................................ 错误!未定义书签。

第一章设计目的..................................... 错误!未定义书签。

零件的分析.................................... 错误!未定义书签。

零件的作用................................. 错误!未定义书签。

零件的工艺分析............................. 错误!未定义书签。

第二章工艺规程设计................................. 错误!未定义书签。

确定毛坯的制造形成............................. 错误!未定义书签。

制定工艺路线................................... 错误!未定义书签。

机械加工余量................................... 错误!未定义书签。

A面的加工余量............................ 错误!未定义书签。

B面的加工余量............................ 错误!未定义书签。

第三章确定切削用量及基本工时....................... 错误!未定义书签。

工序一......................................... 错误!未定义书签。

加工条件................................... 错误!未定义书签。

切削用量................................... 错误!未定义书签。

CA6140车床拨叉(831006型号)的机械加工工艺及加工孔φ25的钻床夹具设计49597

仅供个人参考CA6140车床拨叉(831006型号)的机械加工工艺及加工孔φ25的钻床夹具设计目录序言 ................................................................ 错误!未定义书签。

一、零件的分析 ............................................. 错误!未定义书签。

(一)零件的作用 ......................................... 错误!未定义书签。

(二)零件的工艺分析 ................................. 错误!未定义书签。

二、工艺规程设计 ............................. 错误!未定义书签。

(一)确定毛坯的制造形式............................... 错误!未定义书签。

(二)基面的选择 ......................................... 错误!未定义书签。

(三)制定工艺路线 ..................................... 错误!未定义书签。

(四)机械加工余量、工序尺寸及毛皮尺寸的确定错误!未定义书签。

(五)确立切削用量及基本工时 ................. 错误!未定义书签。

三、夹具设计 ............................................. 错误!未定义书签。

(一)问题的提出 ......................................... 错误!未定义书签。

(二)夹具设计 ............................................. 错误!未定义书签。

四、参考文献................................................ 错误!未定义书签。

拨叉831006加工工艺和夹具设计说明书

工艺路线的设计及分析

工序方案一

工序方案二

方案比较

方案一工艺路线在工序三就将孔锯开,在后面的工序 铣孔的两侧面的时候,工件的加工面可以减少不少的设, 但是在后面的工序中进行的加工,特别是定位和孔的加工 就有相当大的难度,如果用方案一进行孔的加工时,在上 面的工序中已经锯断,只有进行半圆的加工。这样的加工 在一般的机床上是不保证精度的,若想要保证精度只有在 数控机床上,那样的话生产成本将提高了很多。方案二就 解决了上述产生的问题,将的孔到了最后的时候才将其锯 开,这样不仅保证了孔的精度,而且在后面工序中的加工 也可以用的孔来作为定位基准。这样的加工可以在一般的 机床上就可以进行加工了,不仅保证了精度,还降低了生 产成本。由以上分析:方案二为合理、经济的加工工艺路 线方案。

图可知: Φ55 mm孔的轴线与底孔有位置度要求,在对孔 进行加工前,小头孔进行了粗、精加工。因此,选底孔为 定位精基准(设计基准)来满足位置度公差要求。如下图 所示

夹具方案的确定

设计专用夹具的出发点,应当是使零件的几何形状、尺寸精度及位置

精度等的技术要求能够得到合理的保证。在生产纲领已经确定为大批 生产的条件下,应该使所设计的专用夹具在加工过程中装夹方便,有 较高的生产效率。因此,我设计了两个夹具方案以供选择,其方案如 下:

为了适应这种生产模式,夹具技术正朝着高精、高效、 模块、组合、通用、经济方向发展

零件的分析

(1)以mm孔为中心的一组表面。 (2)以mm孔为中心的一组加工表面。这一组表面包括:

mm孔的内表面及其两端面,mm孔截断部分平面。 (3)零件的下底面。(4)mm圆柱面上的斜面。 (5)零件下底面mm的槽的三个面。

(1)夹具设计方案一 在加工本工序之前,工件的大头孔两端面、小头孔及它的端面都均已

CA6140车床拨叉(831006)机械加工工艺规程及专用夹具设计

摘要拨叉的加工质量将直接影响机器的性能和使用寿命。

本次设计旨在提高CA6140车床拨叉的加工效率,由此我们首先对拨叉的结构特征和工艺进行了仔细的分析,然后确定了一套合理的加工方案,加工方案要求简单,操作方便,并能保证零件的加工质量。

在制定加工工艺规程的顺序如下:1分析零件;2选择毛坯;3设计工艺规程:包括制定工艺路线,选择基准面等;4工序设计:包括选择机床,确定加工余量,工序尺寸及毛坯尺寸,确定切削用量及计算基本工时等;5编制工艺文件。

此外,为了提高劳动生产率,降低劳动强度,保证加工质量,需设计专用夹具,本次设计选择了第六道工序铣断双体的专用夹具设计,以满足加工过程的需要。

关键词:拨叉; 工艺规程; 夹具设计IAbstractDials the fork processing quality directly will affect the machine the performance and the service life. This design is for the purpose of enhancing the CA6140 Lathe machine Dials the fork the processing efficiency, first has carried on the careful analysis from this us to the Dials the fork structure characteristic and the craft, then had determined set of reasonable processings plans, the processing plan request are simple, the ease of operation, and can guarantee the components the processing quality. In formulation processing technological process order as follows:1. analysis the components;2. choices semifinished materials;3.designs technological process: Including division Craft route, preferred orientation datum and so on;4.working procedures designs: Including chooses the engine bed, the determination processing remainder, the computation working procedure size and its the Semifinished materials size, the determination cutting specifications and the computation man-hour and so on;5. establishments technological document.In addition, in order to enhance the labor productivity, reduces the labor intensity, guaranteed the processing quality, must design the unit clamp, this design chose the six working procedure to The mill breaks Catarmaran Special-purpose jig design, by satisfied the processing process the need.Key words: Dials the fork; technological process; jig desin。

拨叉831007零件工艺规程与夹具设计说明

拨叉831007零件工艺规程及夹具设计1前言机械制造工艺学课程设计使我们学完了大学的全部基础课、技术基础课以及大部分专业课之后进行的.这是我们在进行毕业设计之前对所学各课程的一次深入的综合性的总复习,也是一次理论联系实际的训练,因此,它在我们四年的大学生活中占有重要的地位。

就我个人而言,我希望能通过这次课程设计对自己未来将从事的工作进行一次适应性训练,从中锻炼自己分析问题、解决问题的能力,为今后参加祖国的建设打下一个良好的基础。

由于能力所限,设计尚有许多不足之处,恳请各位老师给予指导。

2零件的分析2.1零件的作用题目所给的零件是CA6140车床的拨叉。

它位于车床变速中,主要起换档,使主轴回转运动按照工作者的要求工作,获得所需的速度和扭矩的作用。

零件上方的φ22孔与操纵相连,二下方的φ55半孔则是用于与所控制齿轮所在的轴接触。

通过上方的力拨动下方的齿轮变速。

两件零件铸为一体,加工时分开。

2.2零件的工艺分析零件的材料为HT200,灰铸铁生产工艺简单,铸造性能优良,但塑性较差、脆性高,不适合磨削,为此以下是拨叉需要加工的表面以及加工表面之间的位置要求:2.2.1小头孔0.02122+-Φ以及与此孔相通的8Φ的锥孔、8M 螺纹孔2.2.2大头半圆孔Ф4.0552.2.3拨叉底面、小头孔端面、大头半圆孔端面,大头半圆孔两端面与小头孔中心线的垂直度误差为0.07mm,小头孔上端面与其中心线的垂直度误差为0.05mm。

由上面分析可知,可以粗加工拨叉底面,然后以此作为粗基准采用专用夹具进行加工,并且保证位置精度要求。

再根据各加工方法的经济精度及机床所能达到的位置精度,并且此拨叉零件没有复杂的加工曲面,所以根据上述技术要求采用常规的加工工艺均可保证。

3 确定生产类型已知此拨叉零件的生产类型为中批量生产,所以初步确定工艺安排为:加工过程划分阶段;工序适当集中;加工设备以通用设备为主,大量采用专用工装。

4确定毛坯4.1 确定毛坯种类:零件材料为HT200。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

可取的良好的经济效果。

3.4.3 加工精度的划分

零件的加工质量要求较高时,常把整个加工过程划分为几个阶段: (1)粗加工阶段 粗加工的目的是切去绝大部分多雨的金属,为以后的精加工创造较好的条件, 并为半精加工,精加工提供定位基准,粗加工时能及早发现毛坯的缺陷,予以报 废或修补,以免浪费工时。 粗加工可采用功率大,刚性好,精度低的机床,选用大的切削用量,以提高 生产率、粗加工时,切削力大,切削热量多,所需夹紧力大,使得工件产生的内 应力和变形大,加工精度低,粗糙度值大。一般粗加工的公差等级为 IT 11 ~ IT 12 。 粗糙度为 Ra10 ~ 1.25 m 。 (2)半精加工阶段 半精加工阶段是完成一些次要面的加工并为主要表面的精加工做好准备,保 证 合 适 的 加 工 余 量 。 半 精 加 工 的 公 差 等 级 为 IT 9 ~ IT 10 。 表 面 粗 糙 度 为

3.3 基面的选择

基面的选择是工艺规程设计中的重要工作之一,基面选择的正确与合理,可 以使加工质量得到保证,生产率得以提高。否则,加工工艺过程中会问题百出, 更严重的还会造成零件大批量报废,使生产无法正常进行。

3.3.1 粗基准的选择

选择粗基准时,考虑的重点是如何保证各加工表面有足够的余量,使不加工 表面与加工表面间的尺寸、位置符合图纸要求。 选择定位粗基准是要能加工出精基准,同时要明确哪一方面的要求是主要的。 粗基准的选择应以下面的几点为原则:a 应选能加工出精基准的毛坯表面作粗基 准。b 当必须保证加工表面与不加工表面的位置和尺寸时,应选不加工的表面作为 粗基准。 c 要保证工件上某重要表面的余量均匀时, 则应选择该表面为定位粗基准。 d 当全部表面都需要加工时,应选余量最小的表面作为基准,以保证该表面有足够 的加工余量。 要从保证孔与孔、孔与平面、平面与平面之间的位置出发,进而保证拨叉 A 在整个加工过程中基本上都能用统一的基准定位。从拨叉 A 零件图分析可知,选 择平面作为拨叉 A 加工粗基准。

零件材料为 HT200,考虑到车床在加工中的变速虽然不像其它机器那么频繁。 但是,零件在工作过程中,也经常要承受变载荷及冲击性载荷,且它的外型复杂, 不易加工。因此,应该选用铸件以提高劳动生产率,保证精度,由于零件的年生 产量为 5000 件已达到大批生产的水平,而且零件的轮廓尺寸不大,故可采用金属 型铸造,这样可以提高生产率,保证精度。

2.4 本章小结

本章主要是对拨叉 A 的分析,主要从拨叉的作用、工艺和加工要求等方面进

3

行了分析,对各个所须加工的表面进行了粗略的分析,并进行加工方法的确定。 经过查阅大量的参考资料,和上面的分析使对拨叉 A 有了进一步的认识,为后面 的设计打下了坚实的基础。

4

3 工艺规程设计

3.1 确定毛坯的制造形式

2.3 拨叉 A 的工艺

零件要有好的机械加工工艺性,也就是要有加工的可能性,要便于加工,要 能够保证加工质量,同时使加工的劳动量最小。而设计和工艺是密切相关的,又 是相辅相成的。设计者要考虑加工工艺问题。工艺师要考虑如何从工艺上保证设 计者的要求。 从设计拨叉 A 的加工工艺来说,应选择能够满足孔和槽加工精度要求的加工 方法及设备。除了从加工精度和加工效率两方面考虑以外,也要适当考虑经济因 素。在满足精度要求及生产率的条件下,应选择价格较底的机床。

1 绪论

机械制造加工工艺与机床夹具设计是在学完了大学的全部基础课、技术基础 课以及全部专业课之后进行的一次理论联系实际的综合运用,进而使对机械有了 进一步的认识,为以后的工作打下基础。它是主要是对零件的加工工艺和对零件 的某几个工序加工进行专用夹具的设计,从零件的工艺来说,它主要是分析零件 在进行加工时应注意什么问题,采用什么方法和工艺路线加工才能更好的保证精 度,提高劳动生产率。就专用夹具而言,好的夹具设计可以提高产品生产率、精 度、降低成本等,还可以扩大机床的使用范围,从而使产品在保证精度的前提下 提高效率、降低成本。在本设计中,就针对拨叉 A 的加工工艺进行分析,制定和

3.4 工艺路线的拟订

对于批量生产的零件,一般总是首先加工出统一的基准。拨叉 A 的加工的第 一个工序也是加工统一的基准。具体工序是先以小头孔左端面为粗基准,粗、精 加工小头孔右端面,再以右端面为基准加工小头孔,在后续的工序安排中都是以 小头孔为基准定位。 后续工序安排应当遵循粗精分开和先面后孔的原则。

拨叉 A 是机车变速箱中一个重要的零件,因为其零件尺寸比较小,结构形状 较复杂,但其加工孔和侧面有精度要求,此外还有小头孔上的槽要求加工,对精 度有一定的要求。 拨叉的底面、 大头孔上两侧面和大小头孔粗糙度要求都是 Ra3.2 , 所以都要求精加工。其大头孔与侧面有垂直度的公差要求,所要加工的槽,在其 槽两侧面有平行度公差和对称度公差要求等。因为零件的尺寸精度、几何形状精 度和相互位置精度,以及各表面的表面质量均影响机器或部件的装配质量,进而 影响其性能与工作寿命,因此它们的加工必须保证精度要求。

55 比较加工工艺路线, 选择较好的加工工艺路线进行加工。 并对拨叉叉口两侧面、

孔和槽进行专用夹具的设计,在这过程中,制定多套夹具方案分别对各夹具的定 位误差和精度进行分析计算,选择其一进行下一步的设计,以完成本次设计。通 过这次设计,培养了编制机械加工工艺规程和机床夹具设计的能力,这也是在进 行毕业之前对所学课程进行的最后一次深入的综合性复习,也是一次理论联系实 际的训练。因此,它在我们的大学生活中占有十分重要的地位。 就个人而言,希望通过这次毕业设计对自己未来将从事的工作进行一次适应 性训练,从中锻炼自己的分析问题、解决问题的能力,为今后参加祖国的现代化 建设打下一个良好的基础。 由于能力有限,设计尚有许多不足之处,恳请各位老师给予指教。

3.4.1 确工序的原则

确定加工方法以后,就按生产类型、零件的结构特点、技术要求和机床设备 等具体生产条件确定工艺过程的工序数。确定工序数的基本原则: (1)工序分散原则

6

工序内容简单,有利选择最合理的切削用量。便于采用通用设备。简单的机 床工艺装备。生产准备工作量少,产品更换容易。对工人的技术要求水平不高。 但需要设备和工人数量多,生产面积大,工艺路线长,生产管理复杂。 (2)工序集中原则 工序数目少,工件装夹次数少,缩短了工艺路线,相应减少了操作工人数和 生产面积,也简化了生产管理,在一次装夹中同时加工数个表面易于保证这些表 面间的相互位置精度。使用设备少,大量生产可采用高效率的专用机床,以提高 生产率。而且采用复杂的专用设备和工艺装备,使成本增高,调整维修费事,生 产准备工作量大。 一般情况下,单件小批生产中,为简化生产管理,多将工序适当集中。但由 于不采用专用设备,工序集中程序受到限制。一般采用结构简单的专用机床和专 用夹具组织流水线生产。 加工工序完成以后,将工件清洗干净。清洗后用压缩空气吹干净。保证零件 内部杂质、铁屑、毛刺、砂粒等的残留量较小。

3.4.2 工序的特点

制订工艺路线时,应考虑工序的数目,采用工序集中或工序分散是其两个不 同的原则。所谓工序集中,就是以较少的工序完成零件的加工,反之为工序分散。 (1)工序集中的特点 工序数目少,工件装,夹次数少,缩短了工艺路线,相应减少了操作工人数 和生产面积,也简化了生产管理,在一次装夹中同时加工数个表面易于保证这些 表面间的相互位置精度。使用设备少,大量生产可采用高效率的专用机床,以提 高生产率。但采用复杂的专用设备和工艺装备,使成本增高,调整维修费事,生 产准备工作量大。 (2)工序分散的特点 工序内容简单,有利选择最合理的切削用量。便于采用通用设备。简单的机 床工艺装备。生产准备工作量少,产品更换容易。对工人的技术要求水平不高。 但需要设备和工人数量多,生产面积大,工艺路线长,生产管理复杂。 工序集中与工序分散各有特点,必须根据生产类型。加工要求和工厂的具体 情况进行综合分析决定采用那一种原则。 一般情况下,单件小批生产中,为简化生产管理,多将工序适当集中。但由 于不采用专用设备,工序集中程序受到限制。一般采用结构简单的专用机床和专 用夹具组织流水线生产。 由于近代计算机控制机床及加工中心的出现,使得工序集中的优点更为突出, 即使在单件小批生产中仍可将工序集中而不致花费过多的生产准备工作量,从而

2.3.1 加工要求

在选择各表面、孔及槽的加工方法时,要考虑加工表面的精度和表面粗糙度 要求,根据各加工表面的技术要求,选择加工方法及分几次加工;要根据生产类 型选择设备,在大批量生产中可采用高效率的设备。在单件小批量生产中则常用 通用设备和一般的加工方法。如、柴油机连杆小头孔的加工,在小批量生产时, 采用钻、扩、铰加工方法;而在大批量生产时采用拉削加工;要考虑被加工材料 的性质,例如:淬火钢必须采用磨削或电加工;而有色金属由于磨削时容易堵塞 砂轮,一般都采用精细车削,高速精铣等;要考虑工厂或车间的实际情况,同时

2.3.3 大头孔的加工

由参考文献[3]表 2.1-11 确定, 55 孔的表面粗糙度要求为 3.2,则选择孔的 加工顺序为:粗、精镗。

2.3.4 小头孔的加工

0.023 250 的孔选择的加工方法是钻,但其表面粗糙度的要求为 Ra 1.6 ,所以

选择加工的方法是钻——扩——铰。

A

图 1.1 拨叉 A 零件图

2

也应考虑不断改进现有加工方法和设备,推广新技术,提高工艺水平;此外,还 要考虑一些其它因素,如加工表面物理机械性能的特殊要求,工件形状和重量等。 该零件所需的加工部位为:拨叉小头孔端面、大头孔上两侧面;大小头孔以

0.120 及小头孔端 160 的槽。

2.3.2 平面的加工

由参考文献[3]表 2.1-12 可以确定,底面的加工方案为底平面:粗铣——精 铣( IT 7 ~ IT 9 ) ,粗糙度为 Ra 6.3 ~ 0.8 m ,一般不淬硬的平面,精铣的粗糙度可 以较小。

5

3.3.2 精基准的选择

基准重合原则。即尽可能选择设计基准作为定位基准。这样可以避免定位基 准与设计基准不重合而引起的基准不重合误差。 基准统一原则,应尽可能选用统一的定位基准。基准的统一有利于保证各表 面间的位置精度,避免基准转换所带来的误差,并且各工序所采用的夹具比较统 一,从而可减少夹具设计和制造工作。例如:轴类零件常用顶针孔作为定位基准。 车削、磨削都以顶针孔定位,这样不但在一次装夹中能加工大多书表面,而且保 证了各外圆表面的同轴度及端面与轴心线的垂直度。 互为基准的原则。选择精基准时,有时两个被加工面,可以互为基准反复加 工。例如:对淬火后的齿轮磨齿,是以齿面为基准磨内孔,再以孔为基准磨齿面, 这样能保证齿面余量均匀。 自为基准原则。有些精加工或光整加工工序要求余量小而均匀,可以选择加 工表面本身为基准。例如:磨削机床导轨面时,是以导轨面找正定位的。此外, 像拉孔在无心磨床上磨外圆等,都是自为基准的例子。 此外,还应选择工件上精度高。尺寸较大的表面为精基准,以保证定位稳固 可靠。并考虑工件装夹和加工方便、夹具设计简单等。 要从保证孔与孔、孔与平面、平面与平面之间的位置出发,进而保证拨叉 A 在整个加工过程中基本上都能用统一的基准定位。从拨叉 A 零件图分析可知,该 零件的底平面与小头孔,适于作精基准使用。但用一个平面和一个孔定位限制工 件的自由度是不够的,它只限制了五个自由度,如果采用典型的一面两孔定位方 法,则可以满足整个加工过程中基本上都采用统一的基准定位的要求。 选择精基准的原则时,重点考虑的是有利于保证工件的加工精度并使装夹更 为方便。