72A硬线钢拉拔横向断裂原因分析

焊缝横向裂纹产生的原因和解决方法

焊缝横向裂纹产生的原因和解决方法一、概述在工业生产中,焊接是一种常见的连接方法,它在机械制造、建筑工程、航空航天等领域都有广泛的应用。

然而,在焊接过程中,随之而来的焊接缺陷也是一个不容忽视的问题。

其中,焊缝横向裂纹是一种常见的缺陷,它不仅会影响焊接质量,还可能引发安全事故。

了解焊缝横向裂纹产生的原因和解决方法具有重要的意义。

二、焊缝横向裂纹的原因1. 焊接材料的选择不当在进行焊接时,选用的焊接材料可能会对焊接质量产生重要影响。

如果选择的焊接材料强度不足或者与母材的化学成分不匹配,就会导致焊接过程中出现应力集中,从而容易产生横向裂纹。

2. 焊接工艺参数不合理焊接工艺参数是影响焊接质量的重要因素之一。

如果焊接电流、电压、速度等参数设置不合理,就会造成焊接过程中的温度分布不均匀,从而引起焊缝横向裂纹的产生。

3. 材料表面不洁净焊接前需要对要焊接的材料表面进行清洁处理,以保证焊接质量。

如果没有进行彻底的清洁处理,就会导致焊接材料表面附着有杂质,这些杂质会影响焊接的质量,增加裂纹的产生可能性。

4. 焊接残余应力在焊接过程中,由于温度的变化和热量的不均匀分布,容易产生残余应力。

这些残余应力会导致焊接部位的局部变形,最终导致焊缝横向裂纹的产生。

5. 设计缺陷在一些情况下,焊接工件的设计本身存在缺陷,比如焊缝的设计不合理、板材的厚度悬殊等,都会增加焊缝横向裂纹的发生。

三、焊缝横向裂纹的解决方法1. 优化焊接材料的选择在进行焊接前,需对焊接材料进行严格的选择,确保其与母材的化学成分匹配,且具有足够的强度。

对于使用对焊材料的情况,需要对搭铁焊接材和母材的化学成分及性能进行检测。

2. 合理设置焊接工艺参数合理设置焊接工艺参数是避免焊缝横向裂纹产生的重要手段。

在进行焊接前,需要根据具体的情况合理地设置焊接电流、电压、速度等参数,确保温度的均匀分布和焊接的质量。

3. 加强材料表面清洁处理在进行焊接前,需要对焊接材料表面进行严格的清洁处理。

拉刀使用时断裂的原因分析

拉刀使用时断裂的原因分析1 断裂原因1.材料硬度过高或过低工件的硬度在180~210HB时,拉削性能极佳,拉削后表面质量也十分好。

当工件硬度低于17 0HB或高于240HB时,应对工件进行调质处理,以改善其切削性能。

硬度过低,拉削时常出现堆屑而导致拉刀断裂。

硬度过高,拉削时切削力将增大,拉刀长期超负荷工作会导致疲劳断裂。

操作者可根据切屑的形状来判断工件的拉削性能。

如是卷屑,则表明工件的切削性能良好;如是堆屑,则表明工件的切削性能较差。

2.材质不均匀如果工件的材质不均匀,热处理后的硬度也不一致,拉削时横向负荷不平衡,拉刀会偏向软的一侧而造成断裂。

3.刃磨质量差刃磨拉刀时,应严格保持刀齿固有的特点,否则会影响拉刀的使用。

特别要保证拉刀原来容屑槽的深度和形状,否则,刀齿易崩断,甚至断裂。

应控制好拉刀上所有接触工件部分的粗糙度,刀刃越粗糙,拉刀的寿命就越短。

4.工件的尺寸和形位精度不够拉削前,工件的孔应有一定的几何精度。

如果孔和端面不垂直,拉刀会因受力不均而断裂。

如工件预制孔过小,拉刀前导部分被强行送入拉削时,易使拉刀被挤住而断裂。

工件厚度大于拉刀允许的拉削长度,造成切屑堵塞,引起拉削刀急增,导致刀齿损坏或断裂。

5.清洁程度拉削后,拉刀上的切屑应清除干净。

6.机床保证机床足够的刚性和功率,工件定位应准确。

&7.修磨因素修磨后的拉刀,个别刀齿的齿升量过大,不仅产生很大的切削力,并且易使切屑堵塞在容屑槽内,造成崩刃。

8.其它原因冷却润滑剂不足;托刀架与工件孔不同心;拉刀刀齿刃部宽度小于齿后部宽度,形成楔形等。

2 使用注意事项1.应仔细观察,密切注意拉刀的工作情况,如听到刀齿崩断的声音应立即停车。

2.刀刃磨钝后,需及时刃磨。

刀刃如有缺口要用油石修磨,油石移动方向应与拉刀工件方向一致,不要往返或转动油石。

崩断刀齿的部位修磨要圆滑、避免应力集中。

3.拉削时突然停车,注意不要开倒车。

4.拉刀的校准齿开始工作时,工件将因自重而下堕。

唐钢大规格硬线拉拔断裂分析与控制措施

20年第2 09 期

鲎 盟塾

钢 大规格硬 线拉拔 断裂 分析 与控 制唐 河北 唐 山 0 3 1 ) 6 06

要: 分析 了唐钢 大规格硬 线在拉拔过程中出现断裂的原因, 并据此提 出大规格硬线的质量控 制要 点, 为制定合理的冶炼 、 轧制及控冷工艺

硬 线 钢 的质 量 和 性 能提 供 了依 据 。 枣 : 词 大规格 硬 线 ; 制 轧 制 ; 制 冷 却 ; 氏体 控 控 索

核心, 产生原位形1I因此在高碳钢中加入适量的 C , 亥 , r可以起到固溶强化作 用, 但要控制加入量 , 并且在连铸过程 中, 要进行 电磁搅拌并严格控制过热 度。 否则, 容易产生较为严重的中心偏析 , 反而损害了钢材的韧性 , , 因此 控制 c 的质 量分数 应在 0 0 r 2 % ̄右 。 2冶炼工艺。 ) 为提高钢的纯净度, 均匀化学成分, 改善连铸坯表面及内在 质量, 冶炼方面采用以下措施 :采用 L a . F精炼均匀化学成分 , 降低钢的硫含 量以及含氧量, 严格控制碳含量, 减少非金属夹杂物。强 化底吹氩工艺 , b 保证 吹氩时间 , 使钢水搅拌充分 , 均匀化学成分。c . 采用二次化渣严格控制 SP , 含 量。. d 严格控制出钢终点温度 , 改善保护渣性能及挡渣措施 , 控制连铸拉速, 提 高连 铸坯质 量 。 1 2轧钢 。轧钢过程的控制重点是加热条件 、 . 3 控制轧制、 控制冷却 , 以此来达 到 良好的组 织 和综合机 械性能 。 I加热条件。 ) 研究表明日在同样的轧后控冷条件下, , 钢坯的加热温度、 加 热时 间直接 影响 硬线 的组织和 性能 。从轧 线测温情 况反 映 出 , 同出炉 温度 不 的钢坯随着轧制道次的增加, 轧件无沦从精轧人口, 还是吐丝 , 温度都基本一 致。这说明加热温度对硬线组织性能的影响不是终轧温度的影响带来的, 而 是因不同的加热条件引起的。首先, 加热温度高或加热时间长都使钢坯开轧 前起始奥氏体晶粒粗大 , 导致轧制后高温线材再结晶晶粒较大, 对钢材的性 能造成不 良影响, 粗大的奥氏体晶粒还易引起魏氏组织的出现, 这会使盘条 的拉 拔性能 更加恶 化 。因此将加 热温 度定在 mO -O ( 2. O lSr 间。 V 2控制轧制。由于高线盘条的轧制是在规定的孔型系统中完成的, ) 变形 条件基本固定 , 各道次的变形参数已设计确定, 因此实际生产时 , 不可能通过 对道次的形变强化来实现控制轧制。 控轧主要是通过对轧制温度的控制即控 温轧制来实现。控温轧制的主要目的是细化晶粒。晶粒细化对材料的强度和 塑性都有贡献 , 对以牺牲塑性获得高强度的拉丝制品来说, 细晶强化对缓解 强度和塑性的矛盾更为有利, 而且晶粒细化使材料的加工性能得到改善。通 过低温开轧,可以控制原始奥氏体晶粒的尺寸 ,—般控制开轧温度在 9 0 5- - 1O %; 0 O 通过降低终轧温度, 可以田 止形变奥氏体晶粒长大; 通过对精轧后线 材的急剧水冷, 达到所设定的吐丝温度, 一般控制在 80-3%, 0- 0 不仅可以将 8 } 部的 网状g 心  ̄ xo 图 2 钢材心 部的碳 含量 出现烽 值 形 变奥 氏体 迅速 转变成 过 冷奥 氏体 , so 为组 织转 变 做好 充分 准备 , 同时也 控 制 但应注意的是, 由于轧机设备负荷的限制, 开轧温 的冶炼和浇铸工艺不当, 造成线材 中非金属夹杂物含量过多, 破坏 了过冷奥氏体的晶粒尺寸。 } 体的连续性 , 在拉拔应力的作用下夹杂物周 围产生应力集中, 致使 度不能太低 , 否则易发生设备事故; 另外, 如果开轧温度控制过低, 则容易造 [ 生, 萌 直至扩 展断裂 。 成坯料加热不均 , 奥氏体化不均匀 、 碳化物不能充分的溶解、 铸坯中疏松等缺 坯在加热炉中加热温度过高或时间过长 , 使钢材的晶粒粗大, 线材 陷不能完全消除, 造成盘条通条性能差及最终组织异常. 对盘条的质量造成 出现了不利于拉拔的魏氏体组织, 存在这种组织 的钢材 , 一般在第 影 响 ; 道拉拔 就会 出现断丝 现象 。 二 制 冷却不 当 , 盘条在 斯 太尔摩 线上 冷速 不 当 , 由于 钢材 索 氏体 化不 出现了不利于拉拔的粗珠光体+ 铁素体组织。 格硬线钢是金属制品行业生产螺旋肋钢丝和光面钢丝的主要原料, 量逐年增加 , 但随着金属制品行业的迅速发展 , 市场竞争日趋激烈, 品质量也提出了越来越高的要求。 唐钢近年开发的 7 B大规格硬线 7 匕 量生产 , 由于设备 、 艺等原 因唐钢大 规格硬线 在拉拔 过程 中有断 但 工 5 通过分析拉拔断裂的原因, 现。 针对存在的问题 , 结合冶金学、 金属学 步优 化该钢 的冶炼 、 制及控 冷工艺 , 轧 逐步提 高钢材 的质量 。 r 艺及质 量分析 工艺 流程 。唐钢 7 B大规格 硬线 的生产工 艺流程 为 : 7 目 转炉 冶炼一 L F精炼 一 15 3 方连 铸一 高线轧 制。 断 裂分析 。 对 大量的拉 拔断裂 试样 的分析 、 表 明, 通过 研究 由于原材 成的断丝现象, 其原因主要有以下几个方面: 中化学成分偏析严重, C、 、r 如 MnC 元素的偏析, 致使偏析区化学成 ∈ 析成分, 在随后的冷却过程中出现网状碳化物。对拉拔断裂试样进 l 织检验, 并利用扫描电镜及能谱仪分析化学成分 , 结果表明, 钢材心 9 状碳化物( 1, 图 )且碳含量明显高于其它部分( 2 。由于钢材心部 图 ) E 一致 , 能不 拉拔过 程 中加『硬 化程度 不 同 , 使从心 部裂 纹萌 生 , l = = 致 不 钢材 表面 . 导致拉 拔断 裂。

钢材出现断裂的原因分析

钢材出现断裂的原因分析用于各行业的钢材品种达数千种之多。

每种钢材都因不同的性能、化学成分或合金种类和含量而具有不同的商品名称。

虽然断裂韧性值大大方便了每种钢的选择,然而这些参数很难适用于所有钢材。

主要原因有:第一,因为在钢的冶炼时需加入一定数量的某种或多种合金元素,成材后再经简单热处理便可获得不同的显微组织,从而改变了钢的原有性能;第二,因为炼钢和浇注过程中产生的缺陷,特别是集中缺陷(如气孔、夹杂等)在轧制时极其敏感,并且在同一化学成分钢的不同炉次之间,甚至在同一钢坯的不同部位发生不同的改变,从而影响钢材的质量。

由于钢材韧性主要取决于显微结构和缺陷的分散(严防集中缺陷)度,而不是化学成分。

所以,经热处理后韧性会发生很大变化。

要深入探究钢材性能及其断裂原因,还需掌握物理冶金学和显微组织与钢材韧性的关系。

1. 铁素体-珠光体钢断裂铁素体-珠光体钢占钢总产量的绝大多数。

它们通常是含碳量在0.05%~0.20%之间的铁-碳和为提高屈服强度及韧性而加入的其它少量合金元素的合金。

铁素体-珠光体的显微组织由BBC铁(铁素体)、0.01%C、可溶合金和Fe3C组成。

在碳含量很低的碳钢中,渗碳体颗粒(碳化物)停留在铁素体晶粒边界和晶粒之中。

但当碳含量高于0.02%时,绝大多数的Fe3C形成具有某些铁素体的片状结构,而称为珠光体,同时趋向于作为“晶粒”和球结(晶界析出物)分散在铁素体基体中。

含碳量在0.10%~0.20%的低碳钢显微组织中,珠光体含量占10%~25%。

尽管珠光体颗粒很坚硬,但却能非常广泛地分散在铁素体基体上,并且围绕铁素体轻松地变形。

通常,铁素体的晶粒尺寸会随着珠光体含量的增加而减小。

因为珠光体球结的形成和转化会妨碍铁素体晶粒长大。

因此,珠光体会通过升高d-1/2(d为晶粒平均直径)而间接升高拉伸屈服应力δy。

从断裂分析的观点看,在低碳钢中有两种含碳量范围的钢,其性能令人关注。

一是,含碳量在0.03%以下,碳以珠光体球结的形式存在,对钢的韧性影响较小;二是,含碳量较高时,以球光体形式直接影响韧性和夏比曲线。

钢丝断裂原因分析

钢丝断裂原因分析一、夹杂物引起断裂线材中非金属夹杂物的存在,破坏了组织的连续性,起到了一个显微裂纹的作用。

当受到外力作用时,在夹杂物的顶端首先产生附加的应力集中。

尤其在原奥氏体晶粒交界处出现的大块状、条状或片状碳化物,这些异常碳化物在材料冷变形时,严重地阻塞了位错的移动,致使该处产生应力集中。

当应力集中达到一定大小时便会使碳化物开裂,或在碳化物与基体交界处产生裂纹。

当裂纹达到失稳状态尺寸,地瞬时产生断裂。

非金属夹杂物的多少是衡量帘线钢质量高低的一个重要因素。

在用SEM对断口进行分析的过程中,经常发现非金属夹杂物。

在典型的杯锥状断口上有时候就能发现夹杂物,SEM表明大多为三氧化二铝夹杂或其它高熔点脆性夹杂物。

其避免主要是通过精炼,使夹杂物变为塑性低熔点夹杂物。

脆性夹杂物是引起钢丝断裂的重要原因之一,而夹杂物引起断裂分为以下几种形势:1、夹杂物与钢基体之间界面脱开拉伸过程中,在夹杂物周围的局部加剧了应力集中;裂纹优先在与拉应力垂直的夹杂物与基体的界面产生并沿着夹杂物与钢基体界面扩展,致使夹杂物与基体界面脱开。

2、夹杂物本身开裂2、在结晶器和二冷安装电磁搅拌。

结晶器的电磁搅拌能够减少中心偏析的程度和范围。

电磁搅拌同样可改善V形偏在铸坯中心的存在;3、尽可能的降低拉速,能够减轻中心偏析程度。

三、马氏体组织造成拉拔脆断硬线属高碳钢,控制冷却时,若冷却时间太短,对钢材不起作用;若冷却时间太长,就容易引起脆断。

在斯太尔摩控制冷却上,穿水冷却是奥氏体急速过冷阶段。

它的目的是控制具有高形变能压扁的奥氏体晶粒长大和保留加工硬化的效果,为吐丝温度和后部风冷段控制做准备。

轧制硬线错误的指导思想是,企图使线材表面淬成马氏体,然后通过心部自回火方式形成回火马氏体。

如果这样,在高速的轧制下线材表面得不到充分自回火,难免出现马氏体残余。

因为线材直径只有5.5mm,最大也只有9mm,它的断面小,形变潜能也小,所以冷却不能过急,宜控制在0.3~0.6s,使线材表面温度始终在Ms以上(高于400℃),以防止表面淬成马氏体。

SWRH72A高碳钢拉拔断裂原因浅析

() 1 铝包 钢丝 时 , 弯 曲去皮 阶段 即发 生 断裂 , 在

断 口平直 , 面缩 , 口处 有磕 碰损 伤 , 图 1 a 和 无 断 如 ()

() 示。 b所

以下 , 特别 是制 作 汽 车 子 午 轮 胎 用 钢 帘 线 时 , 单 其

ANALYS S AB I OUT DRAW I NG BROKEN W RH7 0F S 2A GH — CARB0N HI STEEL

D o g Zh n i n o gq ,Ch n Ru ,Ch n M i ,Yi h a e i e n n Su u , W a g X io n n a da

高。

提 高 表 面 质 量 、 轻 C偏 析 、 拔 过 程 中加 强润 滑等 措 施 减 少 了拉 拔 断 裂 。 减 拉

关 键 词 : 碳 钢 ; 心偏 析 ;拉 拔 断 裂 ; 因 高 中 原 中图 分 类 号 : G1 2 3 T 4 .1 文 献标 识 码 : B 文 章 编 号 :0 6— 0 8 2 1 ) 2— 0 2— 3 10 5 0 (0 1 0 0 3 0

c us a e.Th r e i ton g t mpr ve y a op i g s m e m e s r :i e b ok n s t i e s i ua o d b d tn o a u es mpr vi g s r a e q lt o n u f c ua i y,r d e C e uc

( .Mea tra n ie r g 1 tlMaeil gn ei De at n ,He e n u ta n tue o c t n a d T c nq e h— E n pr me t b iI d s ilI s tt fVo ai n e h iu ,S i r i o jz u n ih a g,He e,0 0 9 2.Xiga rna d Se lC mp n b i 5 0 1; n tiIo n te o a y,Xiga,He e , 5 0 7) n ti bi 0 4 2

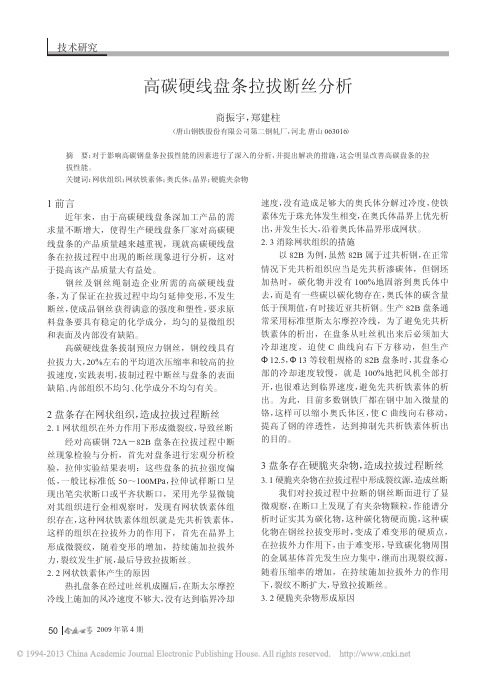

高碳硬线盘条拉拔断丝分析_商振宇

1前言近年来,由于高碳硬线盘条深加工产品的需求量不断增大,使得生产硬线盘条厂家对高碳硬线盘条的产品质量越来越重视,现就高碳硬线盘条在拉拔过程中出现的断丝现象进行分析,这对于提高该产品质量大有益处。

钢丝及钢丝绳制造企业所需的高碳硬线盘条,为了保证在拉拔过程中均匀延伸变形,不发生断丝,使成品钢丝获得满意的强度和塑性,要求原料盘条要具有稳定的化学成分,均匀的显微组织和表面及内部没有缺陷。

高碳硬线盘条拔制预应力钢丝,钢绞线具有拉拔力大,20%左右的平均道次压缩率和较高的拉拔速度,实践表明,拔制过程中断丝与盘条的表面缺陷、内部组织不均匀、化学成分不均匀有关。

2盘条存在网状组织,造成拉拔过程断丝2.1网状组织在外力作用下形成微裂纹,导致丝断经对高碳钢72A-82B盘条在拉拔过程中断丝现象检验与分析,首先对盘条进行宏观分析检验,拉伸实验结果表明:这些盘条的抗拉强度偏低,一般比标准低50~100MPa,拉伸试样断口呈现出笔尖状断口或平齐状断口,采用光学显微镜对其组织进行金相观察时,发现有网状铁素体组织存在,这种网状铁素体组织就是先共析铁素体,这样的组织在拉拔外力的作用下,首先在晶界上形成微裂纹,随着变形的增加,持续施加拉拔外力,裂纹发生扩展,最后导致拉拔断丝。

2.2网状铁素体产生的原因热扎盘条在经过吐丝机成圈后,在斯太尔摩控冷线上施加的风冷速度不够大,没有达到临界冷却速度,没有造成足够大的奥氏体分解过冷度,使铁素体先于珠光体发生相变,在奥氏体晶界上优先析出,并发生长大,沿着奥氏体晶界形成网状。

2.3消除网状组织的措施以82B为例,虽然82B属于过共析钢,在正常情况下先共析组织应当是先共析渗碳体,但钢坯加热时,碳化物并没有100%地固溶到奥氏体中去,而是有一些碳以碳化物存在,奥氏体的碳含量低于预期值,有时接近亚共析钢。

生产82B盘条通常采用标准型斯太尔摩控冷线,为了避免先共析铁素体的析出,在盘条从吐丝机出来后必须加大冷却速度,迫使C曲线向右下方移动,但生产Φ12.5,Φ13等较粗规格的82B盘条时,其盘条心部的冷却速度较慢,就是100%地把风机全部打开,也很难达到临界速度,避免先共析铁素体的析出。

不锈钢线材拉拔断丝的控制

不锈钢线材拉拔断丝的控制

(壹佰钢铁网推荐)不锈钢线材也可称为不锈钢丝,其线材主要有弹簧线和螺丝线两种,对于不锈钢线材在使用过程中,常见拉拔断丝的现象,而导致不锈钢线材拉拔断丝的原因主要体现在,线材表面质量差,轧制后的线材表面有结疤、压痕类缺陷,拉拔过程中在表面缺陷处形成裂纹源,从边部向中心扩展,形成斜劈状断口。

那我们在使用不锈钢线材时,为了防止这种事项的出现,中华标准件网告诉大家以下几种措施可以进行控制。

第一,表面质量。

影响线材表面质量的因素有铸坯质量和轧制两个方面。

铸坯的缺陷有夹渣、结疤和微裂纹,在浇铸可通过二冷水的控制来解决。

轧钢方面主要是氧化铁皮压入、折叠和划伤,加强检查和过程控制可以防止表面缺陷发生。

第二,炉后精炼工艺优化。

线材中的夹杂物有Al2O3、SiO2、CaO类脆性复合夹杂物。

通过在炉后精炼过程中降低钢液中自由氧的含量和对渣碱度的控制,可改善夹杂物的尺寸、形状和塑性,提高钢水的纯净度。

增加吹氩时间和流量,使大颗粒夹杂物能够充分上浮。

进行夹杂物的塑性化处理,使高熔点的脆性夹杂物转变为低熔点夹杂物,以利于在冷加工时变形。

第三,降低钢水过热度,控制铸坯的中心缩孔、疏松和成分偏析。

控制钢水的浇注温度、铸坯温度拉速匹配,使用结晶器电磁搅拌和轻压下技术,改善高碳钢的碳偏析和夹杂物的聚集,减少因碳偏析导致的脆断问题发生。

(壹佰钢铁网推荐)。

高碳钢拉拔过程断面分析_靳庆峰

高碳钢拉拔过程断面分析靳庆峰,王海涛,许中波,唐 恩,王彦锋(北京科技大学冶金与生态工程学院,北京100083)摘 要:就72A 高碳钢在拉拔至 0.2~ 0.25mm 过程中出现的断丝,用电子探针扫描电镜(E MS )分析其断面。

分别从断面形状和断面中夹杂物的成分两方面进行分析,并采用电子探针点扫描和面扫描找出了断裂的形式和原因。

最终得出结论:脆性夹杂物是导致拉断的主要原因,另外,中心偏析和表面缺陷也会引起断裂。

并提出了解决方案。

关键词:高碳钢;拉拨;夹杂物;偏析;断口;E MS中图分类号:TG 115 文献标识码:A 文章编号:1004-7638(2005)01-0050-05Fracture Analysis of H igh C arbon Steel during Dra wingJin Qin feng ,Wang Haitao ,Xu Zhongbo ,T ang En ,Wang Y anfeng(School of metallurgical and ecological engineering ,University of Science and T echnology of Beijing ,Beijing 100083,China )Abstract :The failure fracture of the high carbon steel during drawing to 0.2~ 0.25mm was analyzed byscanning electron microscope.The fracture shape and the inclusion com position of the fracture were analyzed respectively.The forms and the reas ons of the fracture were found out by adopting the point scanning and the surface scanning of the electron probe.The results show that the brittle inclusion is the main reas on of causing the fracture ,and the central segregation and surface defect may als o result in the fracture.The s olutions of fracture are put forward.K ey w ords :high carbon steel ;drawing ;inclusion ;segregation ;fracture ;E MS0 引言 首钢三炼钢厂生产的72A 硬线钢在最后的拉拔过程中经常拉断,造成相当大的经济损失。

横拉杆断裂失效分析

横拉杆断裂失效分析张佳蓉【摘要】某车辆在下线时发生横拉杆断裂失效.使用扫描电镜、光谱仪、硬度计等仪器设备对断裂的横拉杆进行了失效分析,并利用二维有限元数值计算方法模拟了钢材冷挤压过程中心部裂纹的形成过程.结果表明:该失效件是在冷挤压变形加工过程中受到了过大的载荷,内部产生了多处开裂,使有效连接面积大幅减小,因而当车辆行驶时,横拉杆即发生断裂失效.%A tie rod fracture failure occurred when the car got off the production line.The fractured tie rod was analyzed by using scanning electron microscope,spectrometer,hardness tester and other equipments,and two-dimensional finite element numerical calculation method was used to simulate the crack formation process in the center of the rod during cold extrusion.The results show that the failure tie rod was subj ected to excessive load during the cold extrusion deformation process,which resulted in multiple internal cracking,so the effective linked area was greatly reduced.Therefore,the tie rod fractured when the car moved.【期刊名称】《理化检验-物理分册》【年(卷),期】2018(054)006【总页数】3页(P463-465)【关键词】横拉杆;有限元分析;冷挤压;过载断裂;失效分析【作者】张佳蓉【作者单位】上汽大众汽车有限公司,上海 201805【正文语种】中文【中图分类】U463;TG142某车型车辆正常下线,上前束减振带,过了三格,无法前进。

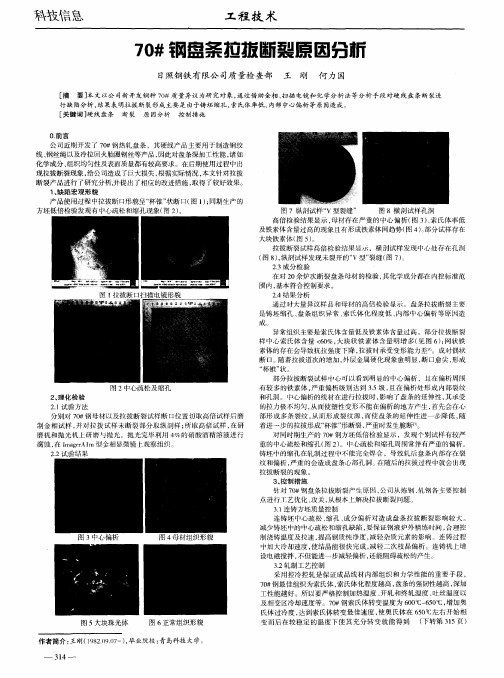

70#钢盘条拉拔断裂原因分析

根据以上的改造 , 高炉 自控系统设备故障明显减少 , 保证 高炉的稳 产和高产 , 便于高炉 自控系统 的稳定运行 。

高钢水纯 净度人手 , 化炼钢 、 优 连铸 工艺 , 减轻铸坯 的成分偏析及 减少 大颗粒夹杂 物的存在 ; 轧钢优化工艺参数 控制 , 加大 冷却 速度 , 降低 开 轧和 吐丝 温度 , 提高索 氏体含量 比例 , 使盘条质量得 到了明显提 高 , 极 大减少了 7 #钢盘 条拉拔 断裂现象 , 0 满足 了终端用户使用要求。

取压方式改造 。 三、 具体 改造 方案 鉴 于高炉生产 中调节 炉顶压力的减压 阀组 自动调节 系统已经在生

对 3、 #4 #高炉计 算机应用范围较大的场合 ,该套控制程 序完 全可 以在 P C中使用 , L 利用程序设计的强大功能 , 改造方 面将更为方便 。

四 、 护 维

产 中成功应用 , 从生 产实践中来看 ,故障率 已经 降低 到一个 较低的水 平, 为此 , 们有针对性 地从改造外 围检测系统人 手 , 我 大力搞好 压力的 测量部分 , 有效提高控制 部分的核心——炉顶压力 的可靠性 监控 , 从而 保证整个 自动化 系统 的安全 、 稳定运行 。在经过充分论证 后 , 我们决定 针对现存 以下 几个方 面的客观情况 , 将利用高 炉休 风时间 , 对其进行技

( 上接第 34页) 优 良拉拔性能的盘条。同时增加 搭接点风量 , 同 1 使

我们分 析后认 为造成 高炉炉l 管道 阻塞。由于结 冰或杂质 、 、 结垢造成的管道阻塞具有经 常性 , 应作出更换措施 。 2 元件腐蚀。 、 湿度过高的环境下可 以使元件损坏 , 导致变送器停止 工作。 3 线路腐 蚀 : 、 大部分原 因归咎于现场环境恶劣 , 线路纷乱。 4 环境与人 为因素对仪表 和 自控设备 电源 的影响 : 、 工人误操作 和 外界环境的干扰等 , 也会对变送器造成一定的影响。 根据对 主要故 障的发生与发展的分析 ,我们认为要彻底 改变 现场 设备 的情况 , 即要更换 已经老化 、 有故 障 、 不能长期正 常工作的压 力变 送器 , 将变送器安装在一层平 台上 , 使管道缩短 , 改变积水积灰现象 。 五 、 束 语 结

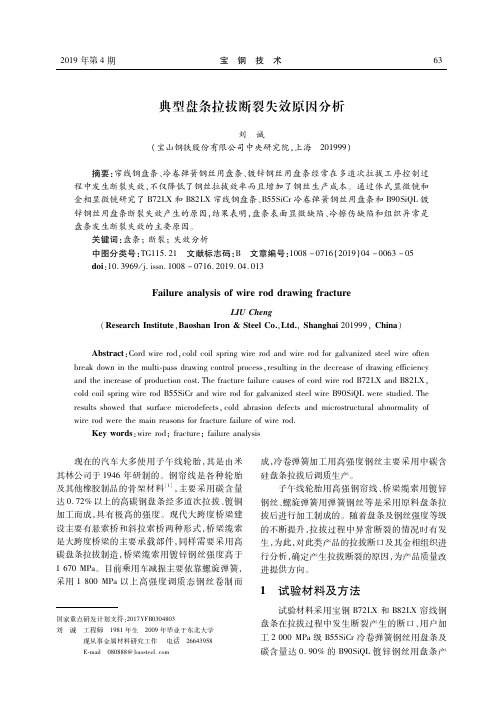

典型盘条拉拔断裂失效原因分析

宝 钢 技 术

63

典型盘条拉拔断裂失效原因分析

刘 诚 (宝山钢铁股份有限公司中央研究院,上海 201999)

摘要:帘线钢盘条、冷卷弹簧钢丝用盘条、镀锌钢丝用盘条经常在多道次拉拔工序控制过 程中发生断裂失效,不仅降低了钢丝拉拔效率而且增加了钢丝生产成本。通过体式显微镜和 金相显微镜研究了 B72LX和 B82LX帘线钢盘条、B55SiCr冷卷弹簧钢丝用盘条和 B90SiQL镀 锌钢丝用盘条断裂失效产生的原因,结果表明,盘条表面显微缺陷、冷擦伤缺陷和组织异常是 盘条发生断裂失效的主要原因。 关键词:盘条;断裂;失效分析

Abstract:Cordwirerod,coldcoilspringwirerodandwirerodforgalvanizedsteelwireoften breakdowninthemultipassdrawingcontrolprocess,resultinginthedecreaseofdrawingefficiency andtheincreaseofproductioncost.ThefracturefailurecausesofcordwirerodB72LXandB82LX, coldcoilspringwirerodB55SiCrandwirerodforgalvanizedsteelwireB90SiQLwerestudied.The resultsshowedthatsurfacemicrodefects,coldabrasiondefectsandmicrostructuralabnormalityof wirerodwerethemainreasonsforfracturefailureofwirerod.

成,冷卷弹簧加工用高强度钢丝主要采用中碳含 硅盘条拉拔后调质生产。

钢带 拉伸断裂原因

钢带拉伸断裂原因一、引言钢带广泛应用于各种工程和制造领域,其拉伸断裂是一个常见的问题。

本文旨在分析钢带拉伸断裂的主要原因,以预防和减少此类问题的发生。

我们将从以下几个方面展开讨论:钢材缺陷、温度不均、应力集中、钢材老化、过度拉伸、化学腐蚀和机械损伤。

二、钢材缺陷钢材缺陷是导致钢带拉伸断裂的主要原因之一。

这些缺陷可能包括气孔、夹渣、裂纹、疏松等。

这些缺陷降低了钢带的力学性能,使其在受到拉伸时容易断裂。

因此,生产过程中应严格控制质量,减少钢材缺陷的产生。

三、温度不均温度不均也是钢带拉伸断裂的一个重要原因。

在热处理过程中,如果钢带的温度分布不均匀,会导致其内部应力的不均分布,从而引发断裂。

因此,在热处理过程中,应严格控制温度,确保钢带的温度分布均匀。

四、应力集中应力集中是指钢带在受到拉伸时,局部区域的应力超过其承载能力,导致断裂。

这种情况通常发生在钢带存在缺陷或受到外力作用时。

为了减少应力集中,应优化产品设计,避免产生应力集中的结构形式,并对钢带进行全面的检测,及时发现和处理缺陷。

五、钢材老化钢材老化是指钢带在长期使用过程中,由于受到环境因素(如氧气、水蒸气等)的影响,其力学性能逐渐降低,最终导致断裂。

因此,对于长期使用的钢带,应定期进行检测和维护,以防止老化引发断裂。

六、过度拉伸过度拉伸是指钢带在受到超过其承载能力的拉伸力时发生的断裂。

为了防止过度拉伸,应严格控制拉伸过程中的力值和伸长量,确保在安全范围内操作。

同时,应定期对设备进行检查和维护,确保其正常运转。

七、化学腐蚀化学腐蚀是钢带在某些腐蚀性环境中发生的化学反应,导致其力学性能降低,最终引发断裂。

为了防止化学腐蚀,应对钢带进行防腐蚀处理,如涂层、镀层等。

此外,应尽可能减少钢带与腐蚀性物质的接触,以延长其使用寿命。

八、机械损伤机械损伤是指钢带受到外力作用时发生的物理损伤,如划痕、凹陷等。

这些损伤会影响钢带的力学性能,使其在受到拉伸时容易断裂。

因此,应加强对钢带的保护措施,避免其受到机械损伤。

拉拔不锈钢微丝过程中断线的原因及解决方法

拉拔不锈钢微丝过程中断线的原因以及解决方法怎样在拉拔过程中少断线,不断线,必须要懂得产生断线的原因以及解决方法,下面就谈谈我们在拉拔中碰到的各种问题以及解决方法。

一.整套模具在配比上不合理就会造成断线,必须合理配比一套模具。

要根据正常的压缩比以及根据出线成品的规格粗细进行灵活搭配,才能正常运转。

二.拉丝工排模不正确,前塔轮最后一道没有正确连接,后塔轮最后一道和定速轮连接不正确会出现断线。

解决办法:整套模具应从出线模向前排列。

三.设备,衡张力功能不理想,不稳定,灵敏度不高就会造成断线。

这种情况必须要重新调整衡张力系统才能解决。

四.基础张力没控制好也会造成断线。

基础张力是指起步张力,收线轮绕几道线要根据出线模的尺寸及机械的性能给它一个合适的起步张力,然后通过衡张力系统控制才能解决问题。

五.原材料物理性能不稳定,会造成断线。

物理性能不稳定体现在拉拔过程中出现不规律断线,东断,西断这种情况,只能更换原料解决六.原材料本身排线不好,产生夹线,会造成断线。

这种情况比较多。

拉的好好的,原材料一夹线就断线了。

必须处理夹线才能解决。

七.原材料选用尺寸不合理会造成断线。

拉拔过程中不能并想象随便选用原材料尺寸,必须选用合理的尺寸,要根据出线成品尺寸来定原材料尺寸。

四塔轮设备拉出线成品0.030—0.040规格,最合理应选用0.18—0.20规格的原材料。

如果选用规格为0.25的原材料,相应的断线概率就会增加,造成收线盘大盘成型下降。

解决方法为合理选用原材料,不能违反正常的规律。

八.在拉拔过程中,如果润滑程度不合理就会造成断线。

因此必须要把握好润滑程度,建议最好用拉丝油来作润滑剂。

九.如果润滑剂选用的不是拉丝油,而是水中的添加剂。

在冬天不24小时运转,水的水温在10摄氏度以下就会造成断线。

因此在选用水或油的情况下,在冬天必须考虑到温度才能确保拉拔正常。

十.不论油还是用水作润滑剂,周期性不更换的话也会造成断线。

因为在拉拔过程中有部分颗粒脱落下来后通过流会卡在模具的压缩区内造成断线。

硬质合金横向断裂强度试验

硬质合金横向断裂强度试验硬质合金是一种重要的材料,在许多工业领域都有广泛的应用。

硬质合金的横向断裂强度是评估其力学性能的重要指标之一。

本文将从硬质合金的定义、横向断裂强度的意义和测试方法以及影响横向断裂强度的因素等方面进行探讨。

一、硬质合金的定义和特点硬质合金,也称为硬质合金材料,是由金属(通常是钨、钴等)和非金属(通常是碳化物、氮化物等)粉末经过混合、压制和烧结等工艺制成的材料。

它具有高硬度、高强度、耐磨、抗腐蚀等特点,因此被广泛应用于切削、钻孔、挤压等领域。

二、横向断裂强度的意义和测试方法横向断裂强度是指硬质合金在横向加载作用下发生断裂的能力。

它是评估硬质合金材料抗拉强度的重要参数之一,也是评估其耐用性和可靠性的重要指标。

横向断裂强度的测试可以通过拉伸试验、压缩试验等方法进行。

其中,拉伸试验是最常用的测试方法之一。

三、影响横向断裂强度的因素1.材料成分:硬质合金的成分对其横向断裂强度有着重要影响。

一般来说,含钴量较高的硬质合金具有较高的横向断裂强度。

2.晶粒尺寸:硬质合金的晶粒尺寸也会对其横向断裂强度产生影响。

晶粒尺寸较小的硬质合金通常具有较高的横向断裂强度。

3.烧结工艺:烧结工艺是硬质合金制备过程中的重要环节,不同的烧结工艺会对硬质合金的横向断裂强度产生影响。

4.应力集中:硬质合金在使用过程中,由于应力分布不均匀等原因,会产生应力集中现象,从而降低横向断裂强度。

四、横向断裂强度的测试结果分析根据实验数据统计分析,可以得出硬质合金的横向断裂强度与材料成分和烧结工艺密切相关。

在相同的烧结工艺条件下,含钴量较高的硬质合金具有较高的横向断裂强度。

此外,较小的晶粒尺寸也有助于提高硬质合金的横向断裂强度。

五、结论通过对硬质合金横向断裂强度试验的研究,我们可以得出以下结论:1.硬质合金具有高硬度、高强度、耐磨、抗腐蚀等特点,是一种重要的工程材料。

2.横向断裂强度是评估硬质合金力学性能的重要指标之一,可以通过拉伸试验等方法进行测试。

SWRH72A高碳钢拉拔断裂因为浅析

SWRH72A高碳钢拉拔断裂因为浅析

董中奇;陈锐;陈敏;尹素华;王笑丹

【期刊名称】《河北冶金》

【年(卷),期】2011(000)002

【摘要】介绍了SWRH72A高碳钢在拉拔过程中的几种断裂形式,深入分析了引起断裂的原因,通过采用提高表面质量、减轻C偏析、拉拔过程中加强润滑等措施减少了拉拔断裂.

【总页数】3页(P32-34)

【作者】董中奇;陈锐;陈敏;尹素华;王笑丹

【作者单位】河北工业职业技术学院,金属材料工程系,河北,石家庄,050091;河北工业职业技术学院,金属材料工程系,河北,石家庄,050091;河北工业职业技术学院,金属材料工程系,河北,石家庄,050091;河北工业职业技术学院,金属材料工程系,河北,石家庄,050091;邢台钢铁有限公司,河北,邢台,054027

【正文语种】中文

【中图分类】TG142.31

【相关文献】

1.高碳钢线材拉拔断裂分析 [J], 隋晓红;王晓峰;黄磊;马惠霞

2.高碳钢盘条拉拔断裂影响因素分析 [J], 李炳一;刘桂华;刘学森

3.细规格高碳钢丝拉拔断裂原因分析 [J], 孙文;卫健;孙杰;朱维军

4.高碳钢盘条拉拔断裂影响因素分析 [J], 黄泓斌

5.SWRH72A盘条拉拔断裂分析 [J], 龚桂仙;韩荣东;张彦文

因版权原因,仅展示原文概要,查看原文内容请购买。

硬线盘条拉拔断裂原因初步判断

硬线盘条拉拔断裂原因初步判断陈健民(邯郸钢铁(集团)公司科技处,河北 邯郸 056015)摘 要:从原料和加工工艺方面对拉拔断裂原因进行分类;介绍了根据拉拔工艺、宏观断口分类分析来判断硬线拉拔断裂原因的方法和部分典型事例。

关键词:硬线;拉拔;断裂;分析中图分类号:TG 35614 文献标识码:B 文章编号:1003-9996(2000)03-0058-03The causes judgement of dra wing breakage of hard wireCHEN Jian -min(Science &Technology Dept.,Handan Iron &Steel Co.,Ltd.Handan 056015,China )Abstract :The drawing breakage of hard wire are classed from materials and technology.Its causes are analyzed ,and some typicalexamples are put forward.K ey w ords :hard wire ;drawing ;breakage ;analysis 收稿日期:1999-08-18 收修改稿日期:1999-11-12作者简介:陈健民(1953~),男(汉族),山西人,工程师。

由于生产技术的发展和激烈的市场竞争,金属制品厂要求线材生产厂生产的硬线拉拔断裂现象应降到最低限度;而对于硬线营销和生产者,了解硬线的深加工工艺和产品用途,掌握一定的判断硬线拉拔断裂原因的技能,对拓展市场、解决质量异议、维护双方利益,化解矛盾、提高硬线产品质量和售后服务水平是十分必要的。

通过近年来处理硬线拉拔断裂质量异议的实例和国内有关研究资料〔1~4〕,本文简要介绍根据拉拔工艺、宏观断口分类分析,初步判断断裂原因的方法。

1 硬线拉拔断裂原因分类导致硬线拉拔断裂的原因大致可分为硬线本身质量因素和拉拔过程因素两类。

影响焊线拉拔断丝的常见原因分析

影响焊线拉拔断丝的常见原因分析目前焊线钢开发品种已达百余种,最常用的合金钢焊线为H08Mn2SiA ,ER70S - 6 ,H08MnSiCrNiCu等。

探讨这些焊线拉拔过程中断丝的原因,对焊丝生产厂家和焊线生产厂家降低成本、提高效益,均有积极的意义。

1 合金钢焊线断丝的冶金因素焊线钢H08Mn2SiA ,ER70S - 6 ,H08MnSiCrNiCu属于低碳合金钢焊线系列。

其凝固结晶过程应在包晶转变区域范围内。

由于合金钢焊线中的合金含量较高,合金元素的扩散较慢,就可能造成严重的包晶偏析。

1.1 化学成分的合理性根据笔者以往的数理统计研究表明:在焊线钢H08Mn2SiA 的化学成分控制方面, w (C) 应控制在0. 05 % , w (Si) 应控制在0. 80 %左右, w (Mn) 略高于下限1. 8 %。

在焊线钢ER70S - 6 的化学成分控制方面, w (C) 应控制在略高于下限(0. 07 %) , w(Si) 应控制在0. 95 %左右,而w (Mn) 应取略高于下限(1. 45 %) 。

在焊线钢H08MnSiCrNiCu 的化学成分控制方面, w (Cr) / w (Ni) 应尽可能大,而其中的w (Cu) 保持在0. 20 %左右。

这样的焊线塑性最好,拉拔加工不易断丝。

1.2 内部组织的合理性焊线的组织主要由铁素体和珠光体组成。

珠光体由铁素体和渗碳体组成,渗碳体以细片状分散地分布在铁素体基体上,起到了强化作用,因此珠光体有较高的强度和硬度,但塑性较差。

珠光体内的层片越细,则强度越高。

渗碳体的硬度很高,但是极脆,不能使合金钢焊线的塑性提高。

拉丝用的焊线要求抗拉强度低、塑性好,基体为含量较多、晶粒稍粗大的铁素体。

合金钢焊线的塑性变形主要由铁素体来提供,因此,在合金钢焊线中铁素体组织的减少,将使合金钢焊线的塑性降低。

1.3 冶炼过程可能产生的缺陷金属从浇铸温度至室温要经历 3 个互相联系的阶段:液态收缩、凝固收缩、固态收缩。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

颜银标1 孙国元1 陈 光1 贾宁晨2 刘世仁2 林贵明2

(1.南京理工大学材料科学与工程系,南京 210094;2.南京钢铁集团公司技术中心,南京 210035)

摘 要 用金相显微镜和显微硬度计分别观察和测量了拉拔过程中发生横向断裂的 72A 硬线钢组织与硬度。在钢 丝 断 口 处 存 在 尺 寸 较 大 的 卷 渣 缺 陷;钢 丝 表 层 存 在 硬 度 高 于 正 常 索 氏 体 组 织 的 非 索 氏 体 组 织;并 在 钢 丝 中 观 察 到 沿索氏体分布的魏氏铁素体组织。这些组织和缺 陷 引 起 应 力 集 中、并 使 钢 丝 表 层 与 心 部 的 拉 拔 变 形 严 重 不 一 致 而 导致钢丝发生横向断裂。 关键词 硬线钢 拉拔 横向断裂

(1.DepartmentofMaterialScienceandEngineering,NanjingUniversityofScienceandTechnology, Nanjing210094;2.TechnologyCenterofNanjingIronandSteelGroupCo.,Ltd.,Najing210035)

p 前言 线 材 制 品 是 以 线 材 为 原 料 的 深 加 工 产 品,广 泛

应 用 于 煤 矿 、冶 金 、机 械 、建 筑 、石 油 化 工 、铁 路 、航 空 等部门和军工部门,其种类繁多 。 q1,2r 硬线钢属中高 碳 范 围 ,是 热 轧 线 材 钢 中 性 能 要 求 较 高 、应 用 较 广 的 品 种 。 近 年 来 ,硬 线 钢 的 需 求 量 不 断 增 加 ,质 量 要 求 不断提高,随之而来的质量问题日益突出 。 q3r

(1)大 尺 寸 非 塑 性 夹 杂 物 在 拉 拔 变 形 过 程 中 碎 裂 和 引 起 应 力 集 中 ,从 而 形 成 裂 纹 而 导 致 钢 丝 断 裂 。

(2)钢 丝 中 的 魏 氏 铁 素 体 组 织 强 度 远 低 于 索 氏 体 ,拉 拔 变 形 主 要 集 中 在 铁 素 体 中 进 行 ,使 铁 素 体 中 形 成 高 密 度 位 错 、甚 至 形 成 位 错 胞 和 裂 纹 陷 较 深 ,且 裂 纹 区 域 的 麻 点 数 远 多 于 无 裂纹区。钢丝表面横向裂纹间的间距随拉拔道次增 加而减小。

横 裂 钢 丝 的 断 裂 面 有 的 由 一 个 面 构 成,有 的 由 多 个 面 组 成 。单 个 面 构 成 的 断 裂 面 凹 凸 不 平 ,与 拉 拔 方 向 近 似 垂 直 ;由 多 个 面 组 成 的 断 裂 面 上 ,其 中 一 个 较 大 的面与拉拔 方 向 近 似 垂 直,其 余 断 面 与 拉 拔 方 向呈一定角度。 2.3 试验方法

图 1 φ3.75mm 钢丝表层组织(纵向) Fig.1 Structureofsurfacelayer

图 2 索氏体晶界上的魏氏组织及裂纹 Fig.2 WidmanstQttenferriteandfractureinsorRitegrainRoundaries

(a)魏氏组织;(R)φ3.75mm 钢丝中魏氏组织上的裂纹

分 别 在 断 裂 钢 丝 断 口 位 置、有 横 裂 纹 位 置 截 取 试 样 ,再 分 别 沿 钢 丝 的 横 向 (与 拉 拔 方 向 垂 直 )、纵 向 (与 拉拔方向平行)用 线 切 割 切 取 后 磨 制 金 相 试 样。 在 Olympus-Ⅱ型金相显微镜上观察组织。并用 H1000型 显 微 硬 度 计 测 定 了 钢 丝 表 层 和 心 部 组 织 的 硬度值。 3 结果与讨论 3.1 横向断裂断口的组织观察和分析

拉拔是线材制品生产过程中最重要的生产工序

之 一 。钢 丝 拉 拔 过 程 中 常 发 生 断 条 现 象 ,这 不 仅 影 响 了 拉 丝生产效率,增 加 了 生 产 成 本 和 降 低 了 经 济 效 益 ,更 重 要 的 是 降 低 了 钢 丝 质 量 ,因 此 要 求 盘 条 应 具 有 良 好 的 拉 拔 性 能 q4r。根 据 现 有 研 究 资 料 中 的 结 果 , 影 响 硬 线 拉 拔 钢 断 裂 的 原 因 有 多 种 。 q5r 本 文 针 对 72A 硬线钢在拉拔时发生横向断裂现象,对断裂原

图 1为 φ3.75mm 钢 丝 纵 剖 面 上 的 表 层 组 织。 钢 丝 表 层 存 在 "八 "字 型 裂 纹 ,其 中 一 条 与 表 面 相 通 , 另一条在表层内部。这些裂纹在后续拉拔过程中将 不 断 扩 展 ,导 致 钢 丝 拉 拔 断 裂 。

图 2为图 1中的钢丝内表层腐蚀态组织。图 2

发 生 横 向 断 裂 的 钢 丝 直 径 分 别 为 4.5、3.75、 3.30mm,钢 丝 表 面 有 横 向 裂 纹,试 样 的 一 端 为 x3.75mm,另一端为 z3.30mm,在它们表面均可观 察 到 横 向 裂 纹 ;将 钢 丝 表 面 抛 光 后 ,仍 有 许 多 麻 点 状

T VUT

由多个面构成的断裂面部位制备的横截面金相

试 样,经观 察 可 见,在 断 口 附 近,存 在 大 块 状 非 金 属 夹杂物,其尺寸超过 0.10mm,为卷渣缺陷。这种非 金 属 夹 杂 物 很 脆 ,在 拉 拔 过 程 中 将 会 破 裂 ,在 其 边 界 产 生 应 力 集 中 ,产 生 裂 纹 ,使 钢 丝 断 裂 。

中图法分类号 TG142.1

文献标识码 A

RESEARCH ON CAUSESOFTRANSVERSERUPTUREOF72A HARD STEELWIREDURING DRAWING

YAN Yinbiao1,SUN Guoyuan1,CHEN Guang1,JIA Ningchen2 LIU Shiren2 LIN Guiming2

图 3 φ3.30mm 钢丝表层非索氏体组织(纵向) Fig.3 Nonsorbitesinsurfacelayer

扩展引起钢丝断裂。 (3)钢丝 表 层 存 在 比 心 部 组 织 硬 度 高、变 形 能

力 差 的 非 索 氏 体 组 织 ,在 拉 拔 变 形 时 ,表 层 与 心 部 变 形严重不一致而 引 起 钢 丝 表 层 横 向 开 裂,最 终 导 致 拉拔断裂。

在 钢 丝 中,还 观 察 到 非 金 属 夹 杂 物,形 状 有 块 状 、颗粒状、细长条状 ;夹杂 物 类 型 以 非 塑 性 氧 化 物

为 主,另 有 少 量 的 塑 性 硫 化 物,其 最 大 尺 寸 超 过 50µm。根据 GB10561-89判别,大尺寸非金属夹杂 物级别在 3级以 上,多 数 小 尺 寸 非 金 属 夹 杂 物 级 别 在 1级以上。这些大尺寸非塑性夹杂物将引起钢丝 拉 拔 断 裂,而 小 尺 寸 夹 杂 物 在 φ5.5拉 拔 到 φ2.6范 围对钢丝拉拔断裂无明显影响。 3.2 横向裂纹处的组织观察和分析

(a)中 可 观 察 到 索 氏 体 晶 粒 之 间 存 在 层 片 状 铁 素 体 , 即 魏 氏 铁 素 体 组 织 。它 沿 索 氏 体 晶 界 分 布 ,铁 素 体 强 度 低 ,塑 性 好 ,钢 丝 的 拉 拔 变 形 首 先 而 且 主 要 集 中 在 这 些 魏氏铁素体 组 织 中 进 行,最 终 将 在 魏 氏 组 织 内 形成裂纹(图 2(R))。

ABSTRACT Thestructureoftransverseruptured72A hardsteelwirehasbeenobservedby microscopeanditshardnesshasbeenmeasured.Theresultshowsthatbigslaginclusionsand hardnon-sorbitesinthesurfacelayerandWidmanstmttenferritesinwiresareobserved.Insuch casethestressconcentrationandseriousunevendeformationinsurfacelayerandcenterofwires arecausedandtransverseruptureisoccurred. nEoWORDS hardwiresteel,drawing,transverserupture

第 2期

颜银标等:72A 硬线钢拉拔横向断裂原因分析

· 59·

裂纹甚至钢丝断裂为止。 3.3 横向裂纹处的非索氏体组织观察与分析

图 3表明了具有横裂纹的钢丝表层组织中所存 在 的 层 状 非 索 氏 体 组 织 。其 显 微 硬 度 值 为 :表 层 非 索 氏 体 组 织 的 硬 度 356Hm0.2,心 部 及 内 表 层 索 氏 体 组 织 的 硬 度 为 302Hm0.2,这 表 明 表 层 非 索 氏 体 组 织 与 正常索氏体 组 织 的 性 能 有 较 大 差 异:表 层 非 索 氏 体 组 织 硬 度 高 ,塑 性 差 ,而 心 部 正 常 索 氏 体 组 织 的 塑 性 好,因 此,心 部 的 变 形 比 表 层 大,出 现 了 变 形 不 一 致 ,从 而 在 钢 丝 表 层 出 现 横 向 裂 纹 。 4 结论

收 到 修 改 稿 日 期 s2003-05-20 联 系 人 s颜 银 标 ,副 教 授 ,yyinbiaot

因进行了研究与分析。 2 硬线钢生产工艺和试验方法 2.p 生产工艺

硬线钢盘条牌 号 为 72A。钢 水 由 100t电 炉 冶 炼 后 转 入 Lu包 中 精 炼,同 时 喂 硅 钙 线 以 改 善 夹 杂 物形态,然后在五流连铸机中连铸成 130mmv 130 mm 小方坯,连铸结晶器带有电磁搅拌;小方坯加热 至1250w后热轧成 x5.5mm,经斯太尔摩控冷线得 到 盘 条。 再 经 剥 皮 y z5.5y z5.1y z4.5y z4.05y z3.75y z3.3y z2.9y z2.{拉 拔,退 火 后 再 进 一 步 拉拔至 z1.0。 2.2 硬线钢横断试样断口及外观状况