轴的设计计算62361

轴的设计计算.

轴的设计计算【一】能力目标1.了解轴的功用、分类、常用材料及热处理。

2.能合理地进行轴的结构设计。

【二】知识目标1.了解轴的分类,掌握轴结构设计。

2.掌握轴的强度计算方法。

3.了解轴的疲劳强度计算和振动。

【三】教学的重点与难点重点:轴的结构设计难点:弯扭合成法计算轴的强度 【四】教学方法与手段采用多媒体教学(加动画演示),结合教具,提高学生的学习兴趣。

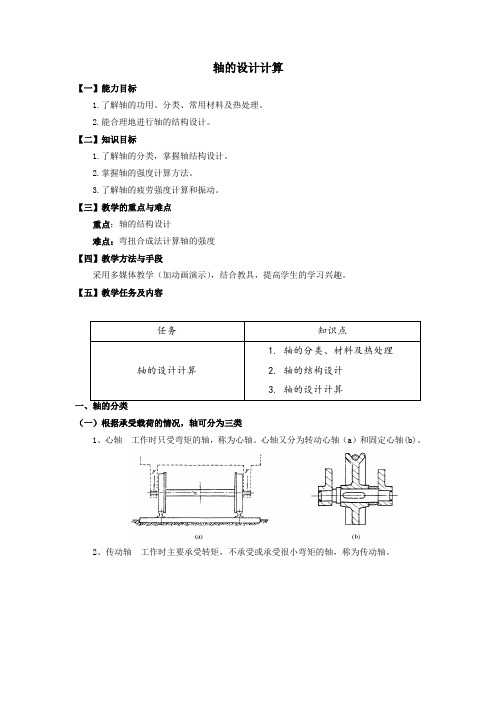

【五】教学任务及内容任务 知识点轴的设计计算 1. 轴的分类、材料及热处理2. 轴的结构设计3. 轴的设计计算一、轴的分类(一)根据承受载荷的情况,轴可分为三类1、心轴 工作时只受弯矩的轴,称为心轴。

心轴又分为转动心轴(a )和固定心轴(b)。

2、传动轴 工作时主要承受转矩,不承受或承受很小弯矩的轴,称为传动轴。

3、转轴工作时既承受弯矩又承受转矩的轴,称为转轴。

(二)按轴线形状分:1、直轴(1)光轴作传动轴(应力集中小)(2)阶梯轴优点:1)便于轴上零件定位;2)便于实现等强度2、曲轴另外还有空心轴(机床主轴)和钢丝软轴(挠性轴)——它可将运动灵活地传到狭窄的空间位置。

如牙铝的传动轴。

二、轴的结构设计轴的结构设计就是确定轴的外形和全部结构尺寸。

但轴的结构设计原则上应满足如下要求:1)轴上零件有准确的位置和可靠的相对固定;2)良好的制造和安装工艺性;3)形状、尺寸应有利于减少应力集中;4)尺寸要求。

(一)轴上零件的定位和固定轴上零件的定位是为了保证传动件在轴上有准确的安装位置;固定则是为了保证轴上零件在运转中保持原位不变。

作为轴的具体结构,既起定位作用又起固定作用。

1、轴上零件的轴向定位和固定:轴肩、轴环、套筒、圆螺母和止退垫圈、弹性挡圈、螺钉锁紧挡圈、轴端挡圈以及圆锥面和轴端挡圈等。

2、轴上零件的周向固定:销、键、花键、过盈配合和成形联接等,其中以键和花键联接应用最广。

(二)轴的结构工艺性轴的结构形状和尺寸应尽量满足加工、装配和维修的要求。

为此,常采用以下措施:1、当某一轴段需车制螺纹或磨削加工时,应留有退刀槽或砂轮越程槽。

轴的设计计算

轴的设计计算轴的计算通常都是在初步完成结构设计后进行校核计算,计算准则是满足轴的强度和刚度要求。

一、轴的强度计算进行轴的强度校核计算时,应根据轴的具体受载及应力情况,采取相应的计算方法,并恰当地选取其许用应力。

对于仅仅承受扭矩的轴(传动轴),应按扭转强度条件计算;对于只承受弯矩的轴(心轴),应按弯曲强度条件计算;对于既承受弯矩又承受扭矩的轴(转轴),应按弯扭合成强度条件进行计算,需要时还应按疲劳强度条件进行精确校核。

此外,对于瞬时过载很大或应力循环不对称性较为严重的轴,还应按峰尖载荷校核其静强度,以免产生过量的塑性变形。

下面介绍几种常用的计算方法:按扭转强度条件计算。

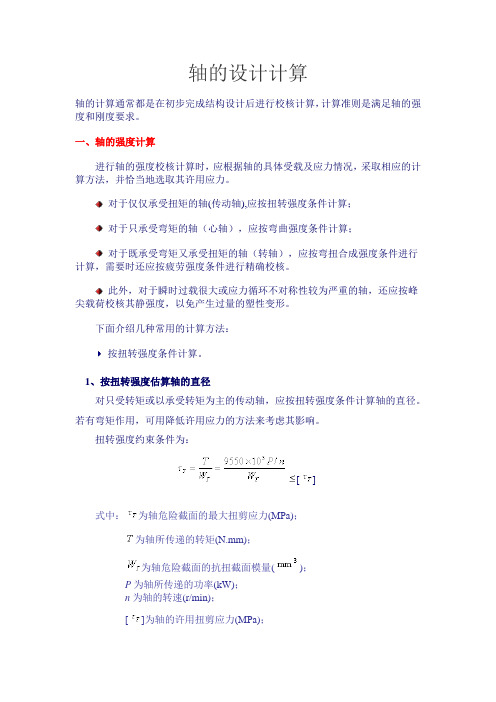

1、按扭转强度估算轴的直径对只受转矩或以承受转矩为主的传动轴,应按扭转强度条件计算轴的直径。

若有弯矩作用,可用降低许用应力的方法来考虑其影响。

扭转强度约束条件为:[]式中:为轴危险截面的最大扭剪应力(MPa);为轴所传递的转矩(N.mm);为轴危险截面的抗扭截面模量();P为轴所传递的功率(kW);n为轴的转速(r/min);[]为轴的许用扭剪应力(MPa);对实心圆轴,,以此代入上式,可得扭转强度条件的设计式:式中:C为由轴的材料和受载情况决定的系数。

当弯矩相对转矩很小时,C值取较小值,[]取较大值;反之,C取较大值,[]取较小值。

应用上式求出的值,一般作为轴受转矩作用段最细处的直径,一般是轴端直径。

若计算的轴段有键槽,则会削弱轴的强度,作为补偿,此时应将计算所得的直径适当增大,若该轴段同一剖面上有一个键槽,则将d增大5%,若有两个键槽,则增大10%。

此外,也可采用经验公式来估算轴的直径。

如在一般减速器中,高速输入轴的直径可按与之相联的电机轴的直径估算:;各级低速轴的轴径可按同级齿轮中心距估算,。

几种轴的材料的[]和C值轴的材料Q2351Cr18Ni9Ti354540Cr,35SiMn,2Cr13,20CrMnTi []12~2012~2520~3030~4040~52160~135148~125135~118118~107107~982、按弯扭合成强度条件校核计算对于同时承受弯矩和转矩的轴,可根据转矩和弯矩的合成强度进行计算。

轴的设计计算

轴的设计计算【一】能力目标1.了解轴的功用、分类、常用材料及热处理。

2.能合理地进行轴的结构设计。

【二】知识目标1.了解轴的分类,掌握轴结构设计。

2.掌握轴的强度计算方法。

3.了解轴的疲劳强度计算和振动。

【三】教学的重点与难点重点:轴的结构设计难点:弯扭合成法计算轴的强度【四】教学方法与手段采用多媒体教学(加动画演示),结合教具,提高学生的学习兴趣。

【五】教学任务及内容任务 知识点轴的设计计算 1. 轴的分类、材料及热处理2. 轴的结构设计3. 轴的设计计算一、轴的分类(一)根据承受载荷的情况,轴可分为三类1、心轴 工作时只受弯矩的轴,称为心轴。

心轴又分为转动心轴(a )和固定心轴(b)。

2、传动轴 工作时主要承受转矩,不承受或承受很小弯矩的轴,称为传动轴。

3、转轴工作时既承受弯矩又承受转矩的轴,称为转轴。

(二)按轴线形状分:1、直轴(1)光轴作传动轴(应力集中小)(2)阶梯轴优点:1)便于轴上零件定位;2)便于实现等强度2、曲轴另外还有空心轴(机床主轴)和钢丝软轴(挠性轴)——它可将运动灵活地传到狭窄的空间位置。

如牙铝的传动轴。

二、轴的结构设计轴的结构设计就是确定轴的外形和全部结构尺寸。

但轴的结构设计原则上应满足如下要求:1)轴上零件有准确的位置和可靠的相对固定;2)良好的制造和安装工艺性;3)形状、尺寸应有利于减少应力集中;4)尺寸要求。

(一)轴上零件的定位和固定轴上零件的定位是为了保证传动件在轴上有准确的安装位置;固定则是为了保证轴上零件在运转中保持原位不变。

作为轴的具体结构,既起定位作用又起固定作用。

1、轴上零件的轴向定位和固定:轴肩、轴环、套筒、圆螺母和止退垫圈、弹性挡圈、螺钉锁紧挡圈、轴端挡圈以及圆锥面和轴端挡圈等。

2、轴上零件的周向固定:销、键、花键、过盈配合和成形联接等,其中以键和花键联接应用最广。

(二)轴的结构工艺性轴的结构形状和尺寸应尽量满足加工、装配和维修的要求。

为此,常采用以下措施:1、当某一轴段需车制螺纹或磨削加工时,应留有退刀槽或砂轮越程槽。

轴的设计

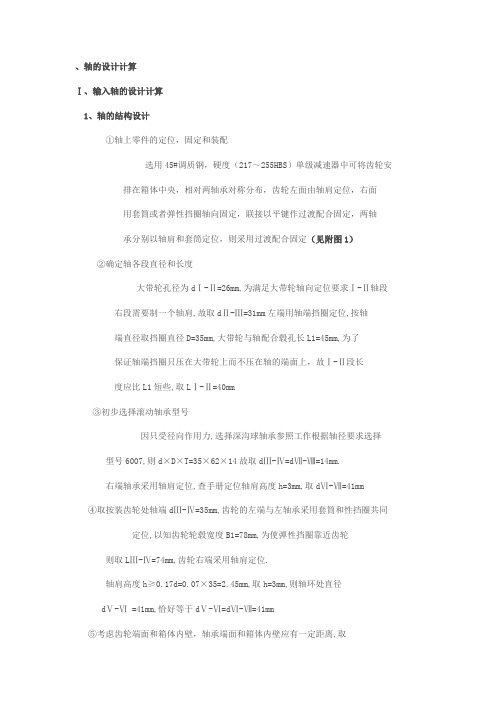

、轴的设计计算Ⅰ、输入轴的设计计算1、轴的结构设计①轴上零件的定位,固定和装配选用45#调质钢,硬度(217~255HBS)单级减速器中可将齿轮安排在箱体中央,相对两轴承对称分布,齿轮左面由轴肩定位,右面用套筒或者弹性挡圈轴向固定,联接以平键作过渡配合固定,两轴承分别以轴肩和套筒定位,则采用过渡配合固定(见附图1)②确定轴各段直径和长度大带轮孔径为dⅠ-Ⅱ=26mm,为满足大带轮轴向定位要求Ⅰ-Ⅱ轴段右段需要制一个轴肩,故取dⅡ-Ⅲ=31mm左端用轴端挡圈定位,按轴端直径取挡圈直径D=35mm,大带轮与轴配合毂孔长L1=45mm,为了保证轴端挡圈只压在大带轮上而不压在轴的端面上,故Ⅰ-Ⅱ段长度应比L1短些,取LⅠ-Ⅱ=40mm③初步选择滚动轴承型号因只受径向作用力,选择深沟球轴承参照工作根据轴径要求选择型号6007,则d×D×T=35×62×14故取dⅢ-Ⅳ=dⅦ-Ⅷ=14mm.右端轴承采用轴肩定位,查手册定位轴肩高度h=3mm,取dⅥ-Ⅶ=41mm④取按装齿轮处轴端dⅢ-Ⅳ=35mm,齿轮的左端与左轴承采用套筒和性挡圈共同定位,以知齿轮轮毂宽度B1=78mm,为使弹性挡圈靠近齿轮则取LⅢ-Ⅳ=74mm,齿轮右端采用轴肩定位.轴肩高度h≥0.17d=0.07×35=2.45mm,取h=3mm,则轴环处直径dⅤ-Ⅵ =41mm,恰好等于dⅤ-Ⅵ=dⅥ-Ⅶ=41mm⑤考虑齿轮端面和箱体内壁,轴承端面和箱体内壁应有一定距离,取轴承端盖宽度为20mm.通过密封盖轴段长应根据密封盖的宽度,并考虑大带轮和箱体外壁应有一定矩离而定,为此,取dⅡ-Ⅲ=50mm,安装齿轮段长度应比轮毂宽度小2mm.⑥取齿轮距箱体内壁距离a=15mm,考虑到箱体的铸造误差,在确定滚动轴承位置时,应距箱体内壁一段距离s,取s=8mm.则LⅢ-Ⅳ=T+s+a+(78-74)=14+8+15+2=39mmLⅥ-Ⅶ=s+a=15+8=23mm⑦轴上零件的周向固定齿轮、大带轮与轴的周向定位采用平键连接.齿轮处轴由表6-1查得平键 b×h=10×8mm,键槽用键槽铣刀加工,长为63mm,为了保证齿轮与轴配合有良好的对中性,故选择配合为H7/n6,同样,大带轮与轴的连接选用平键b×h=8×7mm,长32mm,配合为过渡配合H7/k6⑧确定轴上圆角与倒角尺寸查表15-2,轴左端倒角为1×45o,右端倒角为1.6×45o.轴肩处圆角半径见图纸标注.2、按弯矩复合强度计算①已知转矩T II=102.06 N·m根据(6-34)式得圆周力Ft=2T II/d1=2×102060/72=2835N②求径向力Fr根据(6-35)式得Fr=Ft·tanα=2835×tan200=1032 N③因为该轴两轴承对称,所以:LA=LB=69mm④绘制轴受力简图(如图a)⑤绘制垂直面弯矩图(如图b)轴承支反力:F AY=F BY=Fr/2=1032/2=516 NF AZ=F BZ=Ft/2=2835/2=1417.5 N由两边对称,知截面C的弯矩也对称。

轴的设计方案计算

轴的设计计算【一】能力目标1.了解轴的功用、分类、常用材料及热处理。

2.能合理地进行轴的结构设计。

【二】知识目标1.了解轴的分类,掌握轴结构设计。

2.掌握轴的强度计算方法。

3.了解轴的疲劳强度计算和振动。

【三】教学的重点与难点重点:轴的结构设计难点:弯扭合成法计算轴的强度【四】教学方法与手段采用多媒体教学(加动画演示),结合教具,提高学生的学习兴趣。

【五】教学任务及内容任务知识点轴的设计计算1. 轴的分类、材料及热处理2. 轴的结构设计3. 轴的设计计算一、轴的分类(一)根据承受载荷的情况,轴可分为三类1、心轴工作时只受弯矩的轴,称为心轴。

心轴又分为转动心轴(a)和固定心轴(b)。

2、传动轴工作时主要承受转矩,不承受或承受很小弯矩的轴,称为传动轴。

3、转轴工作时既承受弯矩又承受转矩的轴,称为转轴。

(二)按轴线形状分:1、直轴(1)光轴作传动轴(应力集中小)(2)阶梯轴优点:1)便于轴上零件定位;2)便于实现等强度2、曲轴另外还有空心轴(机床主轴)和钢丝软轴(挠性轴)——它可将运动灵活地传到狭窄的空间位置。

如牙铝的传动轴。

二、轴的结构设计轴的结构设计就是确定轴的外形和全部结构尺寸。

但轴的结构设计原则上应满足如下要求:1)轴上零件有准确的位置和可靠的相对固定;2)良好的制造和安装工艺性;3)形状、尺寸应有利于减少应力集中;4)尺寸要求。

(一)轴上零件的定位和固定轴上零件的定位是为了保证传动件在轴上有准确的安装位置;固定则是为了保证轴上零件在运转中保持原位不变。

作为轴的具体结构,既起定位作用又起固定作用。

1、轴上零件的轴向定位和固定:轴肩、轴环、套筒、圆螺母和止退垫圈、弹性挡圈、螺钉锁紧挡圈、轴端挡圈以及圆锥面和轴端挡圈等。

2、轴上零件的周向固定:销、键、花键、过盈配合和成形联接等,其中以键和花键联接应用最广。

(二)轴的结构工艺性轴的结构形状和尺寸应尽量满足加工、装配和维修的要求。

为此,常采用以下措施:1、当某一轴段需车制螺纹或磨削加工时,应留有退刀槽或砂轮越程槽。

轴的设计计算

轴的设计计算

轴的设计计算主要包括以下步骤:

1.确定轴上零件的布局:根据工作要求确定轴上零件的位置和装配关系,为后续计算提供依据。

2.确定各轴段的直径:根据轴上零件的布局和载荷情况,确定各轴段的直径。

通常情况下,轴段直径与轴上零件的尺寸有关,需要考虑轴的弯曲刚度和疲劳强度等因素。

3.确定轴的结构细节:根据轴上零件的布局和装配要求,确定轴的结构细节,如轴承盖、密封件、联轴器等。

这些细节对轴的设计计算和制造都有重要影响。

4.计算轴的载荷:根据轴的工作要求和载荷情况,计算轴的载荷。

需要考虑径向载荷、轴向载荷和扭矩等,为后续的强度校核提供依据。

5.强度校核:根据轴的载荷和材料特性,进行强度校核。

通常需要进行弯扭合成校核和剪切校核等,以确保轴的强度满足工作要求。

6.确定支承方式:根据轴的工作要求和载荷情况,确定合适的支承方式。

支承方式的选择对轴的稳定性和疲劳寿命有很大影响。

7.确定润滑方式:根据轴的工作要求和润滑剂特性,选择合适的润滑方式。

润滑方式的选择对轴的摩擦磨损性能和寿命有很大影响。

以上是轴的设计计算的主要步骤,具体计算过程需要根据实际情况进行调整和完善。

轴的设计计算

轴的设计计算轴的设计计算输入轴的设计计算1、按扭矩初算轴径选用45#调质,硬度217~255HBS根据课本P235(10-2)式,并查表10-2,取c=115d≥115 (2.304/458.2)1/3mm=19.7mm考虑有键槽,将直径增大5%,则d=19.7×(1+5%)mm=20.69∴选d=22mm2、轴的结构设计(1)轴上零件的定位,固定和装配单级减速器中可将齿轮安排在箱体中央,相对两轴承对称分布,齿轮左面由轴肩定位,右面用套筒轴向固定,联接以平键作过渡配合固定,两轴承分别以轴肩和大筒定位,则采用过渡配合固定(2)确定轴各段直径和长度工段:d1=22mm 长度取L1=50mm∵h=2c c=1.5mmII段:d2=d1+2h=22+2×2×1.5=28mm∴d2=28mm初选用7206c型角接触球轴承,其内径为30mm,宽度为16mm.考虑齿轮端面和箱体内壁,轴承端面和箱体内壁应有一定距离。

取套筒长为20mm,通过密封盖轴段长应根据密封盖的宽度,并考虑联轴器和箱体外壁应有一定矩离而定,为此,取该段长为55mm,安装齿轮段长度应比轮毂宽度小2mm,故II段长:L2=(2+20+16+55)=93mmIII段直径d3=35mmL3=L1-L=50-2=48mmⅣ段直径d4=45mm由手册得:c=1.5 h=2c=2×1.5=3mmd4=d3+2h=35+2×3=41mm长度与右面的套筒相同,即L4=20mm但此段左面的滚动轴承的定位轴肩考虑,应便于轴承的拆卸,应按标准查取由手册得安装尺寸h=3.该段直径应取:(30+3×2)=36mm因此将Ⅳ段设计成阶梯形,左段直径为36mmⅤ段直径d5=30mm. 长度L5=19mm由上述轴各段长度可算得轴支承跨距L=100mm(3)按弯矩复合强度计算①求分度圆直径:已知d1=50mm②求转矩:已知T2=50021.8N·mm③求圆周力:Ft根据课本P127(6-34)式得Ft=2T2/d2=50021.8/50=1000.436N④求径向力Fr根据课本P127(6-35)式得Fr=Ft·tanα=1000.436×tan200=364.1N ⑤因为该轴两轴承对称,所以:L A=L B=50mm(1)绘制轴受力简图(如图a)(2)绘制垂直面弯矩图(如图b)轴承支反力:F AY=F BY=Fr/2=182.05NF AZ=F BZ=Ft/2=500.2N由两边对称,知截面C的弯矩也对称。

轴的设计计算

轴的设计计算轴的计算通常都是在初步完成结构设计后进行校核计算,计算准则是满足轴的强度和刚度要求。

一、轴的强度计算进行轴的强度校核计算时,应根据轴的具体受载及应力情况,采取相应的计算方法,并恰当地选取其许用应力。

对于仅仅承受扭矩的轴(传动轴),应按扭转强度条件计算;对于只承受弯矩的轴(心轴),应按弯曲强度条件计算;对于既承受弯矩又承受扭矩的轴(转轴),应按弯扭合成强度条件进行计算,需要时还应按疲劳强度条件进行精确校核。

此外,对于瞬时过载很大或应力循环不对称性较为严重的轴,还应按峰尖载荷校核其静强度,以免产生过量的塑性变形。

下面介绍几种常用的计算方法:按扭转强度条件计算。

1、按扭转强度估算轴的直径对只受转矩或以承受转矩为主的传动轴,应按扭转强度条件计算轴的直径。

若有弯矩作用,可用降低许用应力的方法来考虑其影响。

扭转强度约束条件为:[]式中:为轴危险截面的最大扭剪应力(MPa);为轴所传递的转矩(N.mm);为轴危险截面的抗扭截面模量();P为轴所传递的功率(kW);n为轴的转速(r/min);[]为轴的许用扭剪应力(MPa);对实心圆轴,,以此代入上式,可得扭转强度条件的设计式:式中:C为由轴的材料和受载情况决定的系数。

当弯矩相对转矩很小时,C值取较小值,[]取较大值;反之,C取较大值,[]取较小值。

应用上式求出的值,一般作为轴受转矩作用段最细处的直径,一般是轴端直径。

若计算的轴段有键槽,则会削弱轴的强度,作为补偿,此时应将计算所得的直径适当增大,若该轴段同一剖面上有一个键槽,则将d增大5%,若有两个键槽,则增大10%。

此外,也可采用经验公式来估算轴的直径。

如在一般减速器中,高速输入轴的直径可按与之相联的电机轴的直径估算:;各级低速轴的轴径可按同级齿轮中心距估算,。

几种轴的材料的[]和C值[]2、按弯扭合成强度条件校核计算对于同时承受弯矩和转矩的轴,可根据转矩和弯矩的合成强度进行计算。

计算时,先根据结构设计所确定的轴的几何结构和轴上零件的位置,画出轴的受力简图,然后,绘制弯矩图、转矩图,按第三强度理论条件建立轴的弯扭合成强度约束条件:考虑到弯矩所产生的弯曲应力和转矩所产生的扭剪应力的性质不同,对上式中的转矩乘以折合系数,则强度约束条件一般公式为:式中:称为当量弯矩;为根据转矩性质而定的折合系数。

轴的设计计算

轴的设计和计算需要考虑到以下因素:

1. 轴的材料及其特性,如弹性模量、屈服强度、硬度、疲劳极限等;

2. 轴的几何形状,如直径、长度、转角等;

3. 轴所承受的载荷类型、大小和方向,如弯曲载荷、剪切载荷、轴向载荷等;

4. 轴所处的工作环境,如温度、湿度、腐蚀等因素的影响。

轴的计算公式主要有以下几个:

1. 轴的直径计算公式:d=K*P^(1/3),其中d为轴的直径,K为系数,P为功率。

2. 轴的弯曲应力计算公式:σ=M*y/I,其中σ为弯曲应力,M为弯矩,y为轴截面上的距离,I为轴截面的惯性矩。

3. 轴的扭转应力计算公式:τ=T*r/J,其中τ为扭转应力,T为扭矩,r为轴半径,J为极限扭转惯性矩。

4. 轴的疲劳强度计算公式:S=Kf*S0,其中S为轴的疲劳强度,Kf为系数,S0为基本疲劳强度。

以上公式仅为轴的设计和计算中的一部分,实际应用中需要根据具体情况进行综合考虑和计算。

轴的设计及计算

轴的设计及计算(总12页)--本页仅作为文档封面,使用时请直接删除即可----内页可以根据需求调整合适字体及大小--7 轴的设计及计算轴的布局设计绘制轴的布局简图如下图所示图轴的布局简图考虑到低速轴的受力大于高速轴,应先对低速轴进行结构设计和强度校核,其他的轴则只需要进行结构设计,没必要进行强度校核。

矚慫润厲钐瘗睞枥庑赖。

低速轴的设计轴的受力分析由上述中低速级齿轮设计可求得大斜齿轮的啮合力: 大斜齿轮的分度圆直径: 220'''464189.94190cos cos142141n Z m d mm β⨯===≈ 大斜齿轮的圆周力:32222501.19105275.68190t T F N d III ⨯⨯===大斜齿轮的径向力:22tan tan 205275.681978.97cos cos1421'41''n r t F F N αβ︒==⨯=︒ 大斜齿轮的轴向力:22tan 5275.68tan1421'41''1315.37a t F F N β==⨯︒=轴的材料的选择由于低速轴转速不高,但受力较大,故选取轴的材料为45优质碳素结构钢,调质处理。

轴的最小直径根据教材【1】中15-2式可初步估算轴的最小直径,min d A =式中:0A —最小直径系数,根据教材【1】中表15-3按45钢查得0112=A P III —低速轴的功率(KW ),由表可知:P III = n III —低速轴的转速(r/min ),由表可知:n III =min因此: min 11241.93d A mm === 输出轴的最小直径应该安装联轴器处,为了使轴直径-I II d 与联轴器的孔径相适应,故需同时选取联轴器的型号。

根据教材【1】中14-1式查得,ca A T K T III =式中:ca T —联轴器的计算转矩(N mm ⋅)A K —工作情况系数,根据教材【1】中表14-1按转矩变化小查得,1.5=A KT III —低速轴的转矩(N mm ⋅),由表可知:3501.1910T N mm III =⨯⋅ 因此: 31.5501.1910751785ca A II T K T N mm ==⨯⨯=⋅按照计算转矩ca T 应小于联轴器公称转矩的条件,查标准GB/T 5014-2003或根据教材【2】中表14-4查得,选用LX2型弹性柱销联轴器,其具体结构及基本参数如图以及表所示,图 LX2型弹性柱销联轴器结构形式图 表型弹性柱销联轴器基本参数及主要尺寸型号 公称转矩(N m ⋅) 许用转速(r/min )轴孔直径 轴孔长度D质量 转动惯量许用补偿量 Y 型 J ,J1,Z型径向 轴向 角向 L L1 LL ⨯3 1250 4750 4750 30,32,35,38 82 60 82 16081±0030'≤40,42,45,48 112 84 112 195221.5±由上表可知,选取半联轴器孔径42d mm =,故取42I II d mm -=,半联轴器的长度112L mm =,与轴配合的毂孔长度184L mm =。

轴的设计和计算

四、改善轴的受力状况,减小应力集中

合理布置轴上的零件可以改善轴的受力状况。

On the evening of July 24, 2021

Courseware template

例如,图14-14所示为起重机卷筒的两种布置方案, 图a的结构中,大齿轮和卷筒联成一体,转矩经大 齿轮直接传给卷筒,故卷筒轴只受弯矩而不传递 扭矩,在起重同样载荷W时,轴的直径可小于图b 的结构。

为了保证轴上零件紧靠定位面(轴肩),轴肩的圆角半径r 必须小于相配零件的倒角C1或圆角半径R,轴肩高h必须大 于C1 或R。

轴向力较小时,零件在轴 上的固定可采用弹性挡圈 或紧定螺钉。

On the evening of July 24, 2021

Courseware template

轴上零件的周向固定,大多采用键、花键或过盈配合等 联接形式。采用键联接时,为加工方便,各轴段的键槽 应设计在同一加工直线上,并应尽可能采用同一规格的 键槽截面尺寸(图14-13)。

一、按扭转强度计算 这种方法适用于只承受转矩的传动轴的精确计算,也可

用于既受弯矩又受扭矩的轴的近似计算。 对于只传递转矩的圆截面轴,其强度条件为

T9 .5 5 16P 0 (MP(a1 -)14)

W T 0 .2 d3 n

On the evening of July 24, 2021

Courseware template

On the evening of July 24, 2021

Courseware template

在进行轴的结构设计时,首先应拟定轴上零件的装配方 案

轴上零件的装配方案大体决定了轴的基本形式。 装配方案,就是预定出轴上主要零件的装配方向、顺序

第15章轴的设计计算

(1)配合性质不同的表面,直径应有所不同; (2)加工精度、表面粗糙度值不同的表面,直径应有所不同; (3)应便于轴上零件的装拆。

通常从初步估算的轴端最小直径开始,考虑轴上配合 零件的标准尺寸、结构特点和定位、固定、装拆及受力情 况等对轴结构的要求,依次确定各轴段的直径。

转轴—传递扭矩又承受弯矩

按承受载荷分有 传动轴—只传递扭矩

类 型

心轴—只承受弯矩 直轴 本章只研究直轴

按轴的形状分有 曲轴

挠性钢丝轴

10.1.3 轴的设计内容和一般步骤

1、结构设计: 根据轴上零件的安装、定位以及轴的制造工艺

等方面的要求,合理地确定轴的结构形式和尺寸。 2、工作能力计算:

轴的强度,刚度和振动稳定性等方面的计算。 多数情况下,轴的工作能力主要取决于轴的强度, 只需对轴进行强度计算,以防止断裂或塑性变形。

对于只传递扭转的圆截面轴,强度条件为

T WT

9.55 10 6 P 0.2d 3n

[ ]

MPa

设计公式为:

d 3

9.55106

3

P C 3

P

mm

0.2[ ] n

n

计算结果为 最小直径! 应圆整为 标准直径!

解释各符 号的意义 及单位

常用材料的[τ]值和C值

轴的材料

A3,20

35

45

40Cr, 35SiMn

轴的常用材料及其主要力学性能见表10-1(P 258-259)

10.2 轴的结构设计

轴主要由轴颈、轴头、轴身三部分组成。 轴颈 —— 轴上被支承的部分。 轴头 —— 安装轮毂的部分。 轴身 —— 联接轴颈和轴头的部分。 轴的各部分直径: 轴颈和轴头的直径应按规范圆整取标准值,特别 是安装滚动轴承的轴颈必须按照轴承的孔径选取。 轴身的形状和尺寸主要按轴颈和轴头的结构决定。

【PPT】轴的设计及计算

轴段⑥:取d5=d3=50mm。为使齿轮相对壳体对称布置,基 于和轴段③同样的考虑,取l6=34 mm。这样轴承跨距为132 mm, 由此可进行轴和轴承等的计算。

图10-12 轴的结构设计图

(4) 按弯曲和扭转复合强度对轴进行强度计算。 绘出轴的计算简图(如图10-13(a)),根据结构设计参数 lAB=lCD=66mm齿轮的受力计算 6 P 6 3.15 T = 9.55 × 10 = 9.55 × 10 N ⋅ mm = 376031.25N ⋅ mm n 80

轴段③:齿轮两侧对称安装一对轴承,选择36210,宽度 为20mm,取d3=50mm。左轴承用套筒定位,根据轴承对安装 尺寸的要求,轴肩高度取3.5mm。该轴段的长度l3 的确定如下: 齿轮两侧端面至箱体内壁的距离取10mm(箱体铸造精度的要 求)。轴承采用脂润滑(润滑方式选用见11.6.1节),为使轴 承和箱体内润滑油隔绝, 应设挡油环(兼作套筒定位),为此 取轴承端面至箱体内壁的距离为10mm,故挡油环的总宽度为 20mm。综合考虑,取l3=45mm。

图10-6 越程槽和退刀槽

图10-7 键槽的布置

提高轴的疲劳强度 提高轴的疲劳强度 1. 结构设计方面 结构设计方面 改进零件的结构以消除或减小应力集中。零件的疲劳破坏 通常从最大应力处开始,而应力集中往往是疲劳裂纹的根源。 因此,在轴的结构设计中应考虑以下几点: ① 轴肩过渡处尽量避免直径尺寸变化过大, 并采用较大的 过渡圆角。若过渡圆角受到轴尺寸的限制,可采用凹切圆角或 卸荷槽等减少应力集中的结构, 如图10-8所示。 ② 过盈联接的轴, 可在轮毂上开卸荷槽。 ③ 尽量避免在轴上打横孔。 ④ 轴上加工的键槽根部要有足够大的圆角。

(3) 轴的结构设计。 根据轴的结构设计要求,轴的结构草图设计如图10-12所示。 轴段①,②之间应有定位轴肩;轴段②,③及③,④之间应设置 台阶以利于装配;轴段④,⑤及⑤, ⑥之间应有定位轴肩。各 轴段的具体设计如下 轴段①:轴的输出端用HL4尼龙柱销联轴器, 孔径40 mm, 孔长84 mm。取d1=40mm,l1=70mm。 轴段②:取轴肩高2.5 mm,作定位用,故d2=45mm,该尺寸 还应满足密封件的直径系列要求。该段长度可根据结构和安装要 求最后确定。

轴的设计计算(从动轴)

1轴的材料和热处理的选择

由《机械零件设计手册》中的图表查得

选45号钢,调质处理

=637MPa[ ]=59MPa

=637MPa

[ ]=59MPa

2初步设计轴的最小直径

从动轴传递功率P=1.897KW,查表得C=118~107

则从动轴 c =(118~107) =29.45~26.71

=54mm

(3)两轴承间的跨度

L=

经计算,左轴承支点到齿轮支点距离为49.5mm,故齿轮为居中布置。

L=99mm

4齿轮受力计算

分度圆直径d=mz=2

转矩T=

圆周力 = =

径向力 = tan =1428×tan20°=520N

d=208mm

T=148495mm

=1428N

=520N

5轴的强度计算

=

=

= =0.5 =714N

联轴器处L=40mml=40-5=35 h=8mm

<[ ]=(100~120)MPa

故所选键连接合适

<[ ]

所选键连接合适

考虑键槽d×1.05≥30.92~28.05

该轴外端安装有联轴器,选用弹性套柱销联轴器

=KT=1.5×9550 =222.74

可用TL6型,孔径为32

选用T据轴上零件的定位、装拆方便的需要,同时考虑到强度的原则,主动轴和从动轴均设计为阶梯轴。

(1)轴径确定

=32 , = +2h=32+2×2=36

考虑到该轴段上的密封件尺寸,取 =40

轴承初选6309深沟球轴承。轴承宽度B=25

=45mm =47mm =45mm =54mm

= +2h=47+2×(0.07~0.1)×47=53.58~56.4mm

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

轴的设计计算轴的计算通常都是在初步完成结构设计后进行校核计算,计算准则是满足轴的强度和刚度要求。

一、轴的强度计算进行轴的强度校核计算时,应根据轴的具体受载及应力情况,采取相应的计算方法,并恰当地选取其许用应力。

对于仅仅承受扭矩的轴(传动轴),应按扭转强度条件计算;对于只承受弯矩的轴(心轴),应按弯曲强度条件计算;对于既承受弯矩又承受扭矩的轴(转轴),应按弯扭合成强度条件进行计算,需要时还应按疲劳强度条件进行精确校核。

此外,对于瞬时过载很大或应力循环不对称性较为严重的轴,还应按峰尖载荷校核其静强度,以免产生过量的塑性变形。

下面介绍几种常用的计算方法:按扭转强度条件计算。

1、按扭转强度估算轴的直径对只受转矩或以承受转矩为主的传动轴,应按扭转强度条件计算轴的直径。

若有弯矩作用,可用降低许用应力的方法来考虑其影响。

扭转强度约束条件为:[]式中:为轴危险截面的最大扭剪应力(MPa);为轴所传递的转矩;为轴危险截面的抗扭截面模量();P为轴所传递的功率(kW);n为轴的转速(r/min);[]为轴的许用扭剪应力(MPa);对实心圆轴,,以此代入上式,可得扭转强度条件的设计式:式中:C为由轴的材料和受载情况决定的系数。

当弯矩相对转矩很小时,C值取较小值,[]取较大值;反之,C取较大值,[]取较小值。

应用上式求出的值,一般作为轴受转矩作用段最细处的直径,一般是轴端直径。

若计算的轴段有键槽,则会削弱轴的强度,作为补偿,此时应将计算所得的直径适当增大,若该轴段同一剖面上有一个键槽,则将d增大5%,若有两个键槽,则增大10%。

此外,也可采用经验公式来估算轴的直径。

如在一般减速器中,高速输入轴的直径可按与之相联的电机轴的直径估算:;各级低速轴的轴径可按同级齿轮中心距估算,。

几种轴的材料的[]和C值轴的材料Q2351Cr18Ni9Ti354540Cr,35SiMn,2Cr13,20CrMnTi[]12~2012~2520~3030~4040~52160~135148~125135~118118~107107~98对于同时承受弯矩和转矩的轴,可根据转矩和弯矩的合成强度进行计算。

计算时,先根据结构设计所确定的轴的几何结构和轴上零件的位置,画出轴的受力简图,然后,绘制弯矩图、转矩图,按第三强度理论条件建立轴的弯扭合成强度约束条件:考虑到弯矩所产生的弯曲应力和转矩所产生的扭剪应力的性质不同,对上式中的转矩乘以折合系数,则强度约束条件一般公式为:式中:称为当量弯矩;为根据转矩性质而定的折合系数。

转矩不变时,;转矩按脉动循环变化时,;转矩按对称循环变化时,。

若转矩的变化规律不清楚,一般也按脉动循环处理。

、、分别为对称循环、脉动循环及静应力状态下的许用应力。

为轴的抗弯截面模量()。

对实心轴,也可写为设计式:若计算的剖面有键槽,则应将计算所得的轴径增大,方法同扭转强度计算。

轴的许用应力(MPa)材料碳钢40050060070013017020023070759511040455565合金钢80090010001200270300330400130140150180758090110铸钢40050010012050703040例:设计带式运输机减速器的主动轴. 已知传递功率=10kW, 转速=200r/min, 齿轮齿宽B=100mm, 齿数=40, 模数=5mm, 螺旋角=,轴端装有联轴器。

解:1、计算轴上转矩和齿轮作用力轴传递的转矩:齿轮的圆周力:N 齿轮的径向力:N 齿轮的轴向力:N2、选择轴的材料和热处理方式选择轴的材料为45钢,经调质处理, 其机械性能由表查得:=650MPa,=360MPa,=300MPa,=155MPa;查得,=60MPa。

3、初算轴的最小轴径选=110,则轴的最小直径为:mm轴的最小直径显然是安装联轴器处轴的直径,需开键槽,故将最小轴径增加5%,变为。

查《机械设计手册》,取标准直径45mm。

4、选择联轴器取载荷系数=,则联轴器的计算转矩为:==×477500=620750根据计算转矩、最小轴径、轴的转速,查标准GB5014-85或手册,选用弹性柱销联轴器,其型号为:。

5、初选轴承因轴承同时受有径向力和轴向力的作用。

故选用角接触球轴承。

根据工作要求及输入端的直径(为45mm),由轴承产品目录中选取型号为7211C的滚动轴承,其尺寸(内径×外径×宽度)为d×D×b=55×100×21。

6、轴的结构设计(1)拟定轴上零件的装配方案据轴上零件定位、加工要求以及不同的零件装配方案,参考轴的结构设计的基本要求,得出如图7-20所示的两种不同轴结构。

图a中,齿轮从非输入端装入,齿轮、套筒、右端轴承和端盖从轴的右端装入,左端轴承和端盖、联轴器依次从轴的左端装入。

图b中,齿轮从输入端装入,齿轮、套筒、右端轴承和端盖、联轴器依次从轴的右端装入,仅左端轴承从左端装入。

仅从这两个装配方案比较来看,图b的装拆更为简单方便,若为成批生产,该方案在机加工和装拆等方面更能发挥其长处。

综合考虑各种因素, 故初步选定轴结构尺寸如图b。

(a)(b)(2)确定轴的各段直径由于联轴器型号已定,左端用轴端挡圈定位,右端用轴肩定位。

故轴段6的直径即为相配合的半联轴器的直径,取为45mm。

联轴器是靠轴段5的轴肩来进行轴向定位的,为了保证定位可靠,轴段5要比轴段6的直径大5~10mm,取轴段5的直径为52mm。

轴段1和轴段4均是放置滚动轴承的,所以直径与滚动轴承内圈直径一样,为55mm。

考虑拆卸的方便,轴段3的直径只要比轴段4的直径大1~2mm就行了,这里取为58mm。

轴段2是一轴环,右侧用来定位齿轮,左侧用来定位滚动轴承,查滚动轴承的手册,可得该型号的滚动轴承内圈安装尺寸最小为64mm,同时轴环的直径还要满足比轴段3的直径(为58mm)大5~10mm的要求,故这段直径最终取为66mm。

(3)确定轴的各段长度轴段6的长度比半联轴器的毂孔长度要(为84mm)短2~3mm,这样可保证轴端挡圈只压在半联轴器上而不压在轴的端面上,故该段轴长取为82mm。

同理,轴段3的长度要比齿轮的轮毂宽度(为100mm)短2~3mm,故该段轴长取为98mm。

轴段1的长度即为滚动轴承的宽度,查手册为21mm。

轴环2宽度取为18mm。

轴承端盖的总宽度为20mm(由减速器及轴承端盖的结构设计而定)。

根据轴承端盖的装拆及便于对轴承添加润滑脂的要求,取端盖的外端面与半联轴器右端面间的距离l=25mm,故取轴段5的长度为45mm。

取齿轮距箱体内壁之距离为10mm,考虑到箱体的铸造误差,在确定滚动轴承位置时,应距箱体内壁一段距离,取5mm。

已知滚动轴承宽度为21mm,齿轮轮毂长为100mm,则轴段4的长度为:10+5+(100-98)+21=38mm(4) 轴上零件的周向定位齿轮、半联轴器与轴的周向定位均采用平键联接。

对于齿轮,由手册查得平键的截面尺寸宽×高=16×10(GB1095-79),键槽用键槽铣刀加工,长为80mm(标准键长见GB1096-79),同时为了保证齿轮轮毂与轴的配合为H7/n6;同样,半联轴器与轴的联接,选用平键为14×9×63,半联轴器与轴的配合为H7/k6。

滚动轴承与轴的周向定位是借过渡配合来保证的,此处选轴的直径尺寸公差为k6。

(5)确定轴上圆角和倒角尺寸。

取轴端倒角为2×45°7、按弯扭合成校核(1)画受力简图画轴空间受力简图c,将轴上作用力分解为垂直面受力图d和水平受力图e。

分别求出垂直面上的支反力和水平面上支反力。

对于零件作用于轴上的分布载荷或转矩(因轴上零件如齿轮、联轴器等均有宽度)可当作集中力作用于轴上零件的宽度中点。

对于支反力的位置,随轴承类型和布置方式不同而异,一般可按取定,其中a值参见滚动轴承样本,跨距较大时可近似认为支反力位于轴承宽度的中点。

(2)计算作用于轴上的支反力水平面内支反力N垂直面内支反力NN(3)计算轴的弯矩,并画弯、转矩图分别作出垂直面和水平面上的弯矩图f、g,并按计算合成弯矩。

画转矩图h。

(4)计算并画当量弯矩图转矩按脉动循环变化计算, 取, 则(5)校核轴的强度一般而言,轴的强度是否满足要求只需对危险截面进行校核即可,而轴的危险截面多发生在当量弯矩最大或当量弯矩较大且轴的直径较小处。

根据轴的结构尺寸和当量弯矩图可知,a-a截面处弯矩最大, 且截面尺寸也非最大, 属于危险截面;b-b截面处当量弯矩不大但轴径较小,也属于危险截面。

而对于c-c、d-d截面尺寸,仅受纯转矩作用,虽d-d 截面尺寸最小,但由于轴最小直径是按扭转强度较为宽裕地确定的,故强度肯定满足,无需校核弯扭合成强度。

a-a 截面处当量弯矩为:b-b截面处当量弯矩为强度校核: 考虑键槽的影响,查附表7-8计算,MPaMPa显然:,故安全。

二、轴的刚度校核计算轴在载荷作用下,将产生弯曲或扭转变形。

若变形量超过允许的限度,就会影响轴上零件的正常工作,甚至会丧失机器应有的工作性能。

例如:安装齿轮的轴,若弯曲刚度不足而导致挠度过大时,将影响齿轮的正确啮合,使齿轮沿齿宽和齿高方向接触不良,造成载荷在齿面上严重分布不均。

又如采用滑动轴承的轴,若挠度过大而导致轴颈偏斜过大时,将使轴颈和滑动轴承发生边沿接触,造成不均匀磨损和过度发热。

因此,在设计有刚度要求的轴时,必须进行刚度的校核计算。

轴的弯曲刚度以挠度或偏转角来度量;扭转刚度以扭转角来度量。

轴的刚度校核计算通常是计算出轴在受载时的变形量,并控制其不大于允许值。