S7-200脉冲

s7-200脉冲输出功能

一、 S7-200 PLC 高速脉冲输出功能1、概述S7-200 有两个置PTO/PWM 发生器,用以建立高速脉冲串(PTO)或脉宽调节(PWM)信号波形。

当组态一个输出为PTO 操作时,生成一个50%占空比脉冲串用于步进电机或伺服电机的速度和位置的开环控制。

置PTO 功能提供了脉冲串输出,脉冲周期和数量可由用户控制。

但应用程序必须通过PLC内置I/O 提供方向和限位控制。

为了简化用户应用程序中位控功能的使用,STEP7--Micro/WIN 提供的位控向导可以帮助您在几分钟内全部完成PWM,PTO 或位控模块的组态。

向导可以生成位置指令,用户可以用这些指令在其应用程序中为速度和位置提供动态控制。

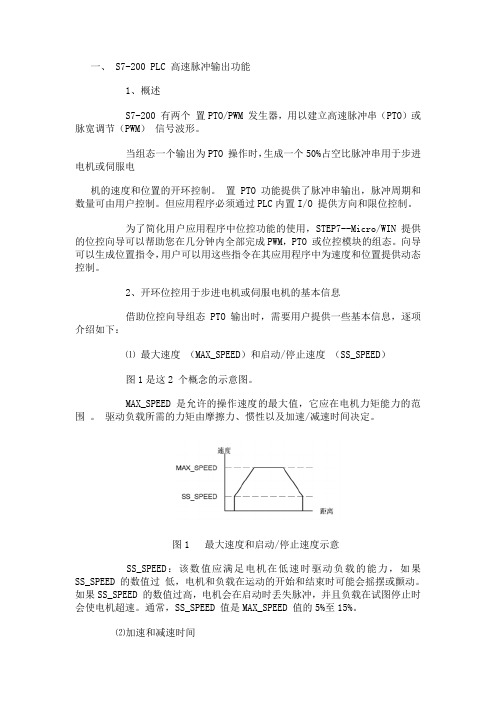

2、开环位控用于步进电机或伺服电机的基本信息借助位控向导组态PTO 输出时,需要用户提供一些基本信息,逐项介绍如下:⑴最大速度(MAX_SPEED)和启动/停止速度(SS_SPEED)图1是这2 个概念的示意图。

MAX_SPEED 是允许的操作速度的最大值,它应在电机力矩能力的范围。

驱动负载所需的力矩由摩擦力、惯性以及加速/减速时间决定。

图1 最大速度和启动/停止速度示意SS_SPEED:该数值应满足电机在低速时驱动负载的能力,如果SS_SPEED 的数值过低,电机和负载在运动的开始和结束时可能会摇摆或颤动。

如果SS_SPEED 的数值过高,电机会在启动时丢失脉冲,并且负载在试图停止时会使电机超速。

通常,SS_SPEED 值是MAX_SPEED 值的5%至15%。

⑵加速和减速时间加速时间ACCEL_TIME:电机从 SS_SPEED速度加速到MAX_SPEED速度所需的时间。

减速时间DECEL_TIME:电机从MAX_SPEED速度减速到SS_SPEED速度所需要的时间。

图2 加速和减速时间加速时间和减速时间的缺省设置都是1000 毫秒。

通常,电机可在小于1000 毫秒的时间工作。

参见图2。

这2 个值设定时要以毫秒为单位。

S7-200脉冲输出_

上例是简化的情况,用于介绍目的,实际应用程序可能要求更复杂的信号波形轮廓。请记住: ∆周期只能指定为整数微秒或毫秒 可对每次脉冲执行周期修改

这两个项目产生的效果是计算某个特定段的∆周期数值可能要求一个循环方案。计算某个特定段的结束周期或脉 冲数目时可能要求一定的灵活性。 特定轮廓段期限对确定正确的轮廓表值程序有用。可利用以下公式计算完成特定轮廓段的时间长度:

多段管线作业

在多段管线作业中,S7-200从V内存中的轮廓表自动读取每个脉冲串段的特征。该模式中的SM位置是轮廓表的 控制字节、状态字节和起始V内存偏移量(SMW 168或SMW178)。可以为微秒或毫秒,但该选项适用于轮廓 表中的所有周期值,但在轮廓运行时不得变更。然后可由执行PLS指令开始多段操作。 每段输入的长度均为8个字节,由一个16位周期值、一个16位周期∆值和一个32位脉冲计值组成。 下表说明轮廓表的格式。多段PTO操作的另一个特征是能够通过指定每个脉冲的数量自动增加或减少周期。在周 期∆域编程正值会增加周期,在周期∆域编程负值会减少周期。若值为零,则周期不变。 如果您指定的周期∆数值在一定数量的脉冲后导致非法周期,则会出现数学溢出条件。PTO功能被终止,输出转 换成映象寄存器控制。此外,状态字节(SM66.4或SM76.4)中的∆计算错误位被设为一。 如果您以手动方式异常中止正在运行的PTO轮廓,状态字节(SM66.5或SM76.5)中的用户异常中止位则被设为 一。

控制字节中的PWM更新方法位(SM67.4或SM77.4)指定更新类型,在执行PLC指令时激活改动。请注意,如 果改变,则会发生异步更新,无论PWM更新方法位的状态如何。

PTO操作

PTO为指定的脉冲数和指定的周期提供方波(50%占空比)输出。PTO可提供单脉冲串或多脉冲串(使用脉冲 轮廓)。您指定脉冲数和周期(以微秒或毫秒递增)。

西门子PLC脉冲输出

脉冲输出S7-200有两个PTO/PWM发生器(脉冲串输出/脉宽调制),它们可以产生一个高速脉冲串或者一个脉宽调制波形,分别是高速输出和。

PTO提供一个指定脉冲数量的方波输出(50%占空比)。

PTO可以产生单段脉冲串或者多段脉冲串(使用脉冲包络)。

PWM可输出周期固定但占空比可变的脉冲。

以指定频率(周期)启动后,PWM持续输出。

脉冲宽度根据所需的控制控制要求进行变化。

占空比可以表示为周期的一个百分比或者对应于脉冲宽度的一个时间值。

脉冲宽度可以从0%(无脉冲,一直为低电平)变化到100%(无脉冲,一直为高电平)。

由于PWM输出可以从0%变化到100%,在很多情况下,它可以提供类似于模拟量输出的数字量输出。

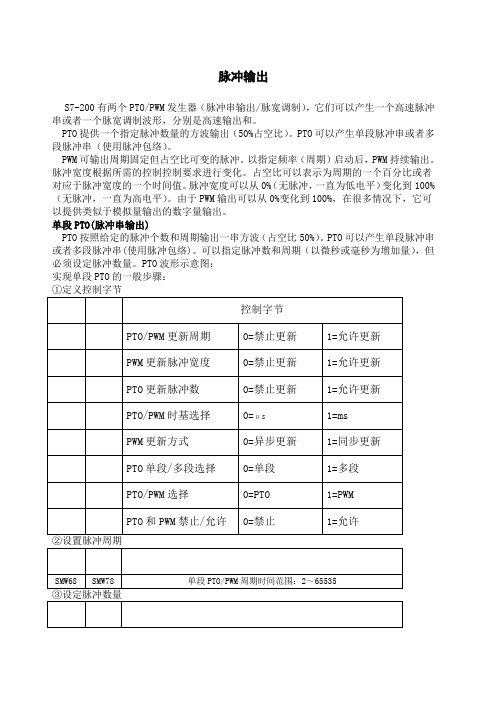

单段PTO(脉冲串输出)PTO按照给定的脉冲个数和周期输出一串方波(占空比50%)。

PTO可以产生单段脉冲串或者多段脉冲串(使用脉冲包络)。

可以指定脉冲数和周期(以微秒或毫秒为增加量),但必须设定脉冲数量。

PTO波形示意图:实现单段PTO的一般步骤:PWM脉宽可调制PWM产生一个占空比变化周期固定的脉冲输出,可以以微秒或毫秒为单位指定周期和脉冲宽度:PWM产生一个占空比变化周期固定的脉冲输出,您可以以微秒或者毫秒为单位指定其周期和脉冲宽度:周期: 10μs到65,535μs或者2ms65,535ms周期μs到65,535μs或者0ms到65,535ms。

设定脉宽等于周期(使占空比为100%),输出连续接通。

设定脉宽等于0(使占空比为0%),输出断开。

有两个方法改变PWM波形的特征:同步更新:周期,宽度都发生改变。

异步更新:周期不变,宽度改变。

实现PWM脉宽可调制的一般步骤:指定哪一路脉冲输出,则需要在程序中激活相对应的端口,才能使脉冲串发送。

PWM脉宽可调制程序示例:多段PTO(使用脉冲包络)使用脉冲包络的PTO来控制一台步进电机,实现一个简单的加速、匀速和减速过程或者一个由最多255段包络组成的复杂过程,而其中每一段包络都是加速、匀速和减速的操作。

第5章 西门子S7-200系列PLC功能指令(脉冲输出)

3) PTO的,允许脉 冲串排队。PTO输出多段脉冲的方式有两种: ●单段PTO:定义一个脉冲串,输出一个脉冲 串 (特性参数通过特殊寄存器分别定义) 。 ●多段PTO:集中定义多个脉冲串,按顺序输

出多个脉冲串(特性参数通过包络表集中定义) 。

▲单段PTO 实现的方法 用指定的特殊标志寄存器定义脉冲串特性 参数(每次定义一个脉冲串)。一个脉冲串输 出完成后,产生中断。在中断服务程序中再为 下一个脉冲串更新参数,输出下一个脉冲串。 ◎优点: 各脉冲段可以采用不同的时间基准。 ◎缺点:单段PTO输出多段高速脉冲串时,编程 复杂,且参数设置不当会造成脉冲串之间的不平 滑转换。每个脉冲串输出期间周期值不能改变.

2)特殊寄存器

每个 PTO/PWM 都有一组配套参数: ● 1个 8位的控制字节 ● 1个 8位的状态字节 ● 1个 16位的周期值 ● 1个 16位的脉宽值 ● 1个 32位的脉冲数量 对于多段 PTO,还有 ● 1个 8位的段字节 ● 1个 16位包络表起始地址

这些参数存放在系统指定的特殊标志寄存器中

高速脉冲输出指令控制 PLC 从指定的输出 端输出高速脉冲信号。 1. 高速脉冲输出的几个概念 1) 高速脉冲输出的形式 ● 高速脉冲串输出 PTO :

( Pulse Train Output )

输出指定数量,占空比为50% 的方波脉冲串。

● 宽度可调脉冲输出 PWM :

( Pulse Width Modulation )

名称及功能描述

SMW70

SMW80

PWM的脉宽值,字型,范围0~65535,16位无符号 数

SMD72

SMD82

PTO的脉冲数,双字型, 范围:1~4294967295,32位无符号数

高速脉冲计数器芯片s7-200高速脉冲计数器及PTO和PWM

高速脉冲计数器芯片s7-200高速脉冲计数器及PTO和PWM高速脉冲计数器高速计数器专用输入高速计数器使用的输入HSC0 I0.0, I0.1, 0.2HSC1 I0.6, I0.7, I1.0, I1.1 HSC2 I1.2, I1.3, I1.4, I1.5 HSC3 I0.1HSC4 I0.3, I0.4, I0.5 HSC5 I0.4有些高速计数器和边缘中断的输入点赋值存在某些重叠。

同一个输入不能用于两种不同的功能;但是高速计数器当前模式未使用的任何输入均可用于其他目的。

例如,如果在模式2中使用HSC0,模式2使用I0.0和I0.2,则I0.1可用于边缘中断或用于HSC3。

如果所用的HSC0模式不使用输入I0.1,则该输入可用于HSC3或边缘中断。

与此相似,如果所选的HSC0模式不使用I0.2,则该输入可用于边缘中断;如果所选HSC4模式不使用I0.4,则该输入可用于HSC5。

请注意HSC0的所有模式均使用I0.0,HSC4的所有模式均使用I0.3,因此当使用这些计数器时,这些输入点四台计数器有三个控制位,用于配置复原和起始输入的激活状态并选择1x或4x计数模式(仅限正交计数器)。

这些控制位位于各自计数器的控制字节内,只在执行HDEF指令时才使用。

执行HDEF指令之前,必须将这些控制位设为所需的状态,否则计数器采用所选计数器模式的默认配置。

复原输入和起始输入的默认设置为现用水平高,正交计数速率为4x(或4乘以输入时钟频率)。

一旦执行了HDEF指令,就不能再改变计数器设置,除非首先将CPU设为STOP(停止)模式。

下表复位和启动输入的有效电平以及1x/4x控制位**缺省设置为:复位输入和启动输入高电平有效,正交计数率为四倍速(四倍输入时钟频率)。

定义控制字节一旦定义了计数器和计数器模式,您就可以为计数器动态参数编程。

每台高速计数器均有一个控制字节,允许完成以下作业:* 启用或禁止计数器* 控制方向(仅限模式0、1和2)或初始化所有其他模式的计数方向* 载入当前值每台高速计数器都有一个32位初始值和一个32位预设值,初始值和预设值均为带符号的整数值。

s7-200控制伺服电机总结

位装置,而控制伺服电机和步进电机需要使用脉冲输出。

S7-200系列PLC可以输出20--100KHz的脉冲。

使用PTO和PWM指令可以输出普通脉冲和脉宽调制输出。

通过smb66-75,smb166-175来控制Q0.0的输出,通过smb76-85,smb176-185来控制Q0.1的脉冲输出。

控制伺服电机伺服电机是运动控制中一个很重要的器件,通过它可以进行精确的位置控制。

它一般带有编码器,通过高速计数功能,中断功能和脉冲输出功能,构成一个闭环系统,来进行精确的位置控制。

PLC的脉冲输出由于PLC在进行高速输出时需要使用晶体管输出。

当将高速输出点作为普通输出而带电感性负载时,例如电磁阀,继电器线圈等,一定要注意,在负载端加保护,例如并联二极管等。

以保护输出点。

心得二:步进电机的控制方法我带队参加《2008年全国职业院校技能大赛自动线的安装与调试》项目,我院选手和其他院校的三位选手组成了天津代表队,我院选手所在队获得了《2008年全国职业院校技能大赛自动线的安装与调试》项目二等奖,为天津市代表队争得了荣誉,也为我院争得了荣誉。

以下是我这个作为教练参加大赛的心得二:步进电机的控制方法《2008年全国职业院校技能大赛自动线的安装与调试》项目的主要内容包括如气动控制技术、机械技术(机械传动、机械连接等)、传感器应用技术、PLC控制和组网、步进电机位置控制和变频器技术等。

但其中最为重要的就是PLC方面的知识,而PLC中最重要就是组网和步进电机的位置控制。

一、 S7-200 PLC 的脉冲输出功能1、概述S7-200 有两个置PTO/PWM 发生器,用以建立高速脉冲串(PTO)或脉宽调节(PWM)信号波形。

当组态一个输出为PTO 操作时,生成一个50%占空比脉冲串用于步进电机或伺服电机的速度和位置的开环控制。

置PTO 功能提供了脉冲串输出,脉冲周期和数量可由用户控制。

但应用程序必须通过PLC内置I/O 提供方向和限位控制。

s7-200高速脉冲计数器及PTO和PWM

高速脉冲计数器高速计数器专用输入高速计数器使用的输入HSC0 I0.0, I0.1, 0.2HSC1 I0.6, I0.7, I1.0, I1.1HSC2 I1.2, I1.3, I1.4, I1.5HSC3 I0.1HSC4 I0.3, I0.4, I0.5HSC5 I0.4有些高速计数器和边缘中断的输入点赋值存在某些重叠。

同一个输入不能用于两种不同的功能;但是高速计数器当前模式未使用的任何输入均可用于其他目的。

例如,如果在模式2中使用HSC0,模式2使用I0.0和I0.2,则I0.1可用于边缘中断或用于HSC3。

如果所用的HSC0模式不使用输入I0.1,则该输入可用于HSC3或边缘中断。

与此相似,如果所选的HSC0模式不使用I0.2,则该输入可用于边缘中断;如果所选HSC4模式不使用I0.4,则该输入可用于HSC5。

请注意HSC0的所有模式均使用I0.0,HSC4的所有模式均使用I0.3,因此当使用这些计数器时,这些输入点四台计数器有三个控制位,用于配置复原和起始输入的激活状态并选择1x或4x计数模式(仅限正交计数器)。

这些控制位位于各自计数器的控制字节内,只在执行HDEF指令时才使用。

执行HDEF指令之前,必须将这些控制位设为所需的状态,否则计数器采用所选计数器模式的默认配置。

复原输入和起始输入的默认设置为现用水平高,正交计数速率为4x(或4乘以输入时钟频率)。

一旦执行了HDEF指令,就不能再改变计数器设置,除非首先将CPU设为STOP(停止)模式。

下表复位和启动输入的有效电平以及1x/4x控制位**缺省设置为:复位输入和启动输入高电平有效,正交计数率为四倍速(四倍输入时钟频率)。

定义控制字节一旦定义了计数器和计数器模式,您就可以为计数器动态参数编程。

每台高速计数器均有一个控制字节,允许完成以下作业:* 启用或禁止计数器* 控制方向(仅限模式0、1和2)或初始化所有其他模式的计数方向* 载入当前值每台高速计数器都有一个32位初始值和一个32位预设值,初始值和预设值均为带符号的整数值。

西门子S7-200实现高速脉冲输出

与其他品牌的PLC相比,西门子S7-200的价格可 能较高,对于一些预算有限的项目来说可能不太 合适。改进方向可以是降低成本或提供更多性价 比高的产品选项。

复杂编程

对于不熟悉西门子编程环境的用户来说,实现高 速脉冲输出可能需要较复杂的编程过程。改进方 向可以是提供更直观、易用的编程工具或教程。

提升了系统性能

丰富了控制功能

西门子S7-200 PLC在高速脉冲输出的基础上 ,还可以实现多种复杂的控制功能,如位置 控制、速度控制等,进一步拓展了其应用领 域。

高速脉冲输出功能的实现,提高了控 制系统的响应速度和精度,使得整个 系统的性能得到了显著提升。

未来发展趋势预测

更高速度、更高精度的脉冲输出

纺织机械

通过S7-200输出的高速脉冲信号,控制纺织机械 的各执行机构,实现纺织品的精确编织和加工。

西门子S7-200实现高速脉冲

05

输出优势与不足

优势分析

高速性能

西门子S7-200 PLC具有高速脉冲输 出功能,可以实现快速、准确的脉冲 信号输出,满足高速运动控制的需求。

高精度控制

通过精确的定时器和计数器,S7200可以实现高精度的脉冲输出控制,

性能测试与验证

测试脉冲输出功能

使用示波器或逻辑分析仪等测试 工具,对S7-200 PLC输出的高 速脉冲进行测试,验证脉冲的频 率、数量、宽度等参数是否符合

要求。

验证控制精度

通过与实际设备或模拟负载的连 接,验证高速脉冲输出的控制精 度和稳定性,确保满足实际应用

需求。

优化性能参数

根据测试结果,对控制程序或硬 件配置进行调整和优化,进一步

02 连接脉冲输出模块

将选定的脉冲输出模块正确连接到S7-200 PLC的 相应插槽上,并确保模块与PLC之间的通讯连接 正常。

S7-200的高速脉冲输出

S7—200的高速脉冲输出在需要对负载进行高精度控制时,如对步进电机的控制,需要对步进电机提供一系列的脉冲,高速脉需求而开发的。

1.1高速脉冲输出---输出端子的确定S7—200只有输出继电器Q0.0和Q0。

1具有高速脉冲输出功能,不用高速脉冲时,作普通的1.2高速脉冲输出的形式高速脉冲输出有两种的形式:高速脉冲序列(或称高速脉冲串)输出PTO脉冲宽度调制输出PWM可通过特殊继电器来定义输出的形式1.3高速脉冲输出相关寄存器每个高速脉冲发生器对应一定数量特殊标志寄存器,这些寄存器包括控制字节寄存器、状态字用以控制高速脉冲的输出形式、反映输出状态和参数值。

1。

4编程中的脉冲输出指令PLS指令功能:EN有效,检测各相关寄存器的状态,激活由控制字节定义的高速脉冲输出操作。

Q取0或1图1。

4‑12PWM简介及编程运用PWM(Pulse WidthModulation脉冲调制)宽度可调脉冲输出PWM功能提供带变量占空比的固定周期输出。

可以微秒或毫秒为时间基准指定周期和脉宽。

2。

1S7—200的PWMS7—200有两台PWM发生器,建立高速脉冲串或脉宽调节信号信号波形。

一台发生器指定给数字指定给数字输出点Q0。

1。

一个指定的特殊内存(SM)位置为每台发生器存储以下数据:一个控制字值(一个不带符号的32位值)和一个周期和脉宽值(一个不带符号的16位值)。

PWM功能在Q0。

0或Q0.1位置现用时,PWM发生器控制输出,并禁止输出点的正常使用。

输出信状态、点强迫数值、执行立即输出指令的影响。

如图2。

1‑1图2。

1‑12。

2 PWM周期和脉冲宽度脉冲宽度为16为无符号数,脉冲宽度增量单位为us或ms.范围0~65535,占空比为0~100%。

当输出将连续接通。

为0时,输出一直被关断。

如表1表1周期和脉冲宽度脉宽时间/周期反应脉宽时间 >=周期值占空比为100%:输出连续运行。

脉宽时间 = 0占空比为0%:输出关闭。

西门子S7-200 PLC高速脉冲输出向导使用方法

西门子S7-200 PLC高速脉冲输出向导使用方法西门子S7-200 PLC高速脉冲输出向导使用方法一、引言本文档旨在向用户介绍如何在西门子S7-200 PLC中使用高速脉冲输出。

高速脉冲输出在许多应用中都有重要作用,如步进电机驱动、频率控制和位置控制等。

通过本文档,用户将了解到在S7-200 PLC中配置和使用高速脉冲输出的详细步骤和注意事项。

二、配置PLC硬件在开始使用高速脉冲输出之前,需要先配置PLC硬件。

请按照以下步骤进行配置:1:确保S7-200 PLC已经正确安装并与相应的设备连接。

2:配置PLC的I/O模块,使其支持高速脉冲输出。

具体的配置步骤可以参考PLC的用户手册。

三、配置高速脉冲输出模块在进行高速脉冲输出之前,需要配置相应的输出模块。

请按照以下步骤进行配置:1:打开S7-200 PLC的编程软件(如Step 7-Micro/WIN)并连接到PLC。

2:打开相应的程序文件,并选择菜单中的“硬件配置”选项。

3:在硬件配置界面中,选择相应的输出模块,并进行配置。

可以根据实际需要设置输出的频率和脉冲宽度等参数。

四、编写PLC程序在配置完输出模块后,需要编写相应的PLC程序,以实现高速脉冲输出。

请按照以下步骤进行编写:1:在编程软件中打开相应的程序文件。

2:在程序文件中创建一个新的网络,并将其命名为“高速脉冲输出”。

3:在网络中使用相应的指令来控制高速脉冲输出。

例如,可以使用P_REAL_TO_INT指令将实数型数据转换为整数型数据,并使用MOV指令将转换后的值写入输出模块的地址。

五、调试和测试在完成程序编写后,需要进行调试和测试以确保高速脉冲输出正常工作。

请按照以下步骤进行调试和测试:1:将编写好的程序到PLC中。

2:使用PLC编程软件中的在线监控功能来观察高速脉冲输出的状态和数值。

3:连接相应的设备(如步进电机或频率控制器),并观察其运行情况。

附录:本文档涉及附件:- 西门子S7-200 PLC用户手册- S7-200 PLC编程软件Step 7-Micro/WIN安装包法律名词及注释:- PLC:可编程逻辑控制器,是一种用于工业自动化控制的电子设备。

s7-200高速脉冲计数器及PTO和PWM

高速脉冲计数器高速计数器专用输入高速计数器使用的输入HSC0 I0.0, I0.1, 0.2HSC1 I0.6, I0.7, I1.0, I1.1HSC2 I1.2, I1.3, I1.4, I1.5HSC3 I0.1HSC4 I0.3, I0.4, I0.5HSC5 I0.4有些高速计数器和边缘中断的输入点赋值存在某些重叠。

同一个输入不能用于两种不同的功能;但是高速计数器当前模式未使用的任何输入均可用于其他目的。

例如,如果在模式2中使用HSC0,模式2使用I0.0和I0.2,则I0.1可用于边缘中断或用于HSC3。

如果所用的HSC0模式不使用输入I0.1,则该输入可用于HSC3或边缘中断。

与此相似,如果所选的HSC0模式不使用I0.2,则该输入可用于边缘中断;如果所选HSC4模式不使用I0.4,则该输入可用于HSC5。

请注意HSC0的所有模式均使用I0.0,HSC4的所有模式均使用I0.3,因此当使用这些计数器时,这些输入点四台计数器有三个控制位,用于配置复原和起始输入的激活状态并选择1x或4x计数模式(仅限正交计数器)。

这些控制位位于各自计数器的控制字节内,只在执行HDEF指令时才使用。

执行HDEF指令之前,必须将这些控制位设为所需的状态,否则计数器采用所选计数器模式的默认配置。

复原输入和起始输入的默认设置为现用水平高,正交计数速率为4x(或4乘以输入时钟频率)。

一旦执行了HDEF指令,就不能再改变计数器设置,除非首先将CPU设为STOP(停止)模式。

下表复位和启动输入的有效电平以及1x/4x控制位**缺省设置为:复位输入和启动输入高电平有效,正交计数率为四倍速(四倍输入时钟频率)。

定义控制字节一旦定义了计数器和计数器模式,您就可以为计数器动态参数编程。

每台高速计数器均有一个控制字节,允许完成以下作业:* 启用或禁止计数器* 控制方向(仅限模式0、1和2)或初始化所有其他模式的计数方向* 载入当前值每台高速计数器都有一个32位初始值和一个32位预设值,初始值和预设值均为带符号的整数值。

如何用西门子S7-200PLC计算脉冲宽度

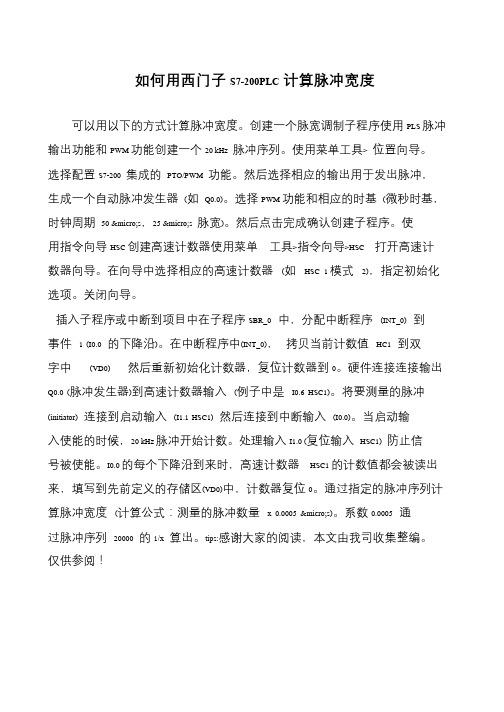

如何用西门子S7-200PLC计算脉冲宽度可以用以下的方式计算脉冲宽度。

创建一个脉宽调制子程序使用PLS 脉冲输出功能和PWM 功能创建一个20 kHz 脉冲序列。

使用菜单工具> 位置向导。

选择配置S7-200 集成的PTO/PWM 功能。

然后选择相应的输出用于发出脉冲,生成一个自动脉冲发生器(如Q0.0)。

选择PWM 功能和相应的时基(微秒时基,时钟周期50 µs,25 µs 脉宽)。

然后点击完成确认创建子程序。

使用指令向导HSC 创建高速计数器使用菜单工具>指令向导>HSC 打开高速计数器向导。

在向导中选择相应的高速计数器(如HSC 1 模式2),指定初始化选项。

关闭向导。

插入子程序或中断到项目中在子程序SBR_0 中,分配中断程序(INT_0) 到事件 1 (I0.0 的下降沿)。

在中断程序中(INT_0),拷贝当前计数值HC1 到双字中(VD0) 然后重新初始化计数器,复位计数器到0。

硬件连接连接输出Q0.0 (脉冲发生器)到高速计数器输入(例子中是I0.6 HSC1)。

将要测量的脉冲(initiator) 连接到启动输入(I1.1 HSC1) 然后连接到中断输入(I0.0)。

当启动输入使能的时候,20 kHz 脉冲开始计数。

处理输入I1.0 (复位输入HSC1) 防止信号被使能。

I0.0 的每个下降沿到来时,高速计数器HSC1 的计数值都会被读出来,填写到先前定义的存储区(VD0)中,计数器复位0。

通过指定的脉冲序列计算脉冲宽度(计算公式:测量的脉冲数量x 0.0005 µs)。

系数0.0005 通过脉冲序列20000 的1/x 算出。

tips:感谢大家的阅读,本文由我司收集整编。

仅供参阅!。

S7-200高速脉冲输出应用

S7-200高速脉冲输出应用前面学习了高速计数器的内容,紧接着我们就来学习一下高速脉冲输出的内容,高速脉冲输出一般是用在运动控制里面,用来控制步进或伺服,高速脉冲输出也是比较重要的一部分,我们必须得掌握好它。

在S7-200中有两个PTO/PWM高速脉冲发生器,可以产生高速脉冲串(PTO)或脉宽调制信号波形(PWM)。

在S7-200中有脉冲输出指令PLS,它用来控制在高速脉冲输出(Q0.0和Q0.1)中提供的高速脉冲串输出(PTO)和脉宽调制(PWM)功能。

PTO/PWM与数字量输出过程映像区共用输出点Q0.0和Q0.1,当在Q0.0或Q0.1上激活了PTO/PWM功能时,是会禁止普通输出点功能的,这时Q0.0或Q0.1的输出波形是不受过程映像区状态、输出点强制值或者立即输出指令的影响的,我们使用状态表或趋势图是监控不了的。

要做高速脉冲输出,我们应该选用24VDC晶体管输出的CPU,而不能选用继电器输出的CPU,这是我们要注意的。

高速脉冲输出一般是用在运动控制里面,用来控制步进或伺服。

利用高速脉冲输出实现运动控制,除了有PTO、PWM,还有EM253定位模块,这三种方式都可以实现运动控制,不过要注意的是PTO和PWM可以使用脉冲输出指令PLS和向导来实现,而且PTO方式的甚至还可以使用运动控制库指令来实现,而使用EM253定位模块的话就只能通过向导来实现,而不能使用PLS指令或运动控制库指令。

我们先看一下脉冲串操作PTO,PTO是按照给定的脉冲个数和周期输出一串方波(占空比50%)。

在使用时,我们要设定其脉冲个数和周期,我们要注意的是设定是周期数应该是偶数,如果设定的周期数为奇数的话,是会引起占空比失真的。

而脉宽调制PWM,它是产生一个占空比变化周期固定的脉冲输出的,我们可以设定其周期和脉宽,我们要注意的是当设定的脉宽等于周期时,输出是一直为ON的,当设定的脉宽等于0时,输出是断开的。

一般来说,使用脉冲串PTO会比较多,所以后面学习时也是重点学习脉冲串PTO的。

s7-200中 “脉冲捕捉输入”是什么意思

s7-200中“脉冲捕捉输入”是什么意思

对于i输入点:设置为脉冲捕捉输入与不设置有什么区别?

不设置难道无法捕捉脉冲?

是不是如果把这个i点做高速输入必须设置其为脉冲捕捉输入?

不设置则这个输入无法做高速计数输入?

最佳答案

你要知道,输入点的状态是何时读取的,是在扫描循环开始的时候读的。

这个时候是0就是0,是1就是1。

其他时间是0是1都不管的了。

如果有一个信号在本次读取的时候是0,但是读取完了之后就变成1,然后很快又变成0了。

等到下一次读取的时候仍然是0。

那么plc就觉得这个信号一直没有1过。

这个是没有选择脉冲捕捉的情况。

S7-200脉冲

就初学者而言,S7-200的脉冲输出功能比较麻烦,但是实际上它的包络表功能还是非常强大的,可以实现多段包络。

但是1、对于自己编程实现三段包络(加速、匀速、减速)来说实际是有一个非常矛盾的问题:由于采用初始周期+周期增量+脉冲个数,以此来确定包络,想想做一个加速的包络会出现什么问题呢?随着周期越来越小,而周期增量却不变,导致加速度越来越大!举个极端的例子假设周期增量为-2us,某一时刻周期为4us,那么下一周期的脉冲周期为2us ,看看,短短的2us之内,速度翻了一倍!这显然是不合理的!2、采用软件提供的向导功能,能达到非常平稳的加减速控制!可是向导只提供在向导内绘制包络表,而不能实时的更改,比如最大脉冲频率,脉冲数目等,这又非常不方便!我想要得到一个可以通过上位机随时更改步进速度(脉冲周期)和运动位移(脉冲数目)且可以非常平稳的加减速的包络表,怎么办?以下给出一个粗略的方案,供大家参考,大家如果有什么不同的意思一起讨论!打开软件,选择PTO/PWM向导功能。

1、设置最大脉冲频率20000,最小脉冲频率1000,如下图2、设置加减速时间均为200毫秒,如下图3、绘制一个脉冲频率为20000(最大频率),脉冲个数为10000的三段包络,如下图4、绘制一个脉冲频率为10000(最大频率的0.5倍),脉冲个数为10000的三段包络,如下图5、绘制一个脉冲频率为5000(最大频率的0.25倍),脉冲个数为10000的三段包络,如下图之后,完成向导功能,切换到“数据块”,查看向导数据块的内容,会有如下发现:A、对应最大频率20K的加速脉冲为2099;B、对应最大频率10K的加速脉冲为521;C、对应最大频率5K的加速脉冲为127;根据上面三项,我们大致得出一个统计规律,设PLC的最大频率为F(除224XP外都是20K),该频率下对应的加速脉冲个数为N(F),则当脉冲频率为f时对应的加速脉冲个数为:N(f)=((f/F)的平方) * N(F)验证一下:10K时,N(10K)= 0.5的平方*2099 =524 --->实际需要5215 K时,N(5K)= 0.25的平方*2099 =131 --->实际需要127上式说明误差还是非常小的!另外,一般来讲我们做的都是加速度等减速度,所以减速脉冲个数也等于加速脉冲个数!接下来,我们要用这个粗略的统计规律来如何为我们服务呢?假设通过上位机给定后,可以得知脉冲频率为F,脉冲个数为N ,那么如何得到一个可以实施的平稳的三段包络呢?方法还是同上,使用向导设置,不过不需要再设置包络表了!只需要设置好最小频率,最大频率,加速时间,减速时间,然后确定就好了。

西门子200脉冲输出及PTO设置

一、 S7-200 PLC 高速脉冲输出功能之杨若古兰创作1、概述S7-200 有两个置PTO/PWM 发生器,用以建立高速脉冲串(PTO)或脉宽调节(PWM)旌旗灯号波形.当组态一个输出为PTO 操纵时,生成一个50%占空比脉冲串用于步进电机或伺服电机的速度和地位的开环控制.置PTO 功能提供了脉冲串输出,脉冲周期和数量可由用户控制.但利用程序必须通过PLC内置I/O 提供方向和限位控制.为了简化用户利用程序中位控功能的使用,STEP7--Micro/WIN 提供的位控导游可以帮忙您在几分钟内全部完成PWM,PTO 或位控模块的组态.导游可以生成地位指令,用户可以用这些指令在其利用程序中为速度和地位提供动态控制.2、开环位控用于步进电机或伺服电机的基本信息借助位控导游组态PTO 输出时,须要用户提供一些基本信息,逐项介绍如下:⑴最大速度(MAX_SPEED)和启动/停止速度(SS_SPEED)图1是这2 个概念的示意图.MAX_SPEED 是答应的操纵速度的最大值,它应在电机力矩能力的范围.驱动负载所需的力矩由摩擦力、惯性和加速/减速时间决定.图1 最大速度和启动/停止速度示意SS_SPEED:该数值应满足电机在低速时驱动负载的能力,如果SS_SPEED 的数值过低,电机和负载在活动的开始和结束时可能会扭捏或哆嗦.如果SS_SPEED 的数值过高,电机会在启动时丢失脉冲,而且负载在试图停止时会使电机超速.通常,SS_SPEED 值是MAX_SPEED 值的5%至15%.⑵加速和减速时间加速时间ACCEL_TIME:电机从SS_SPEED速度加速到MAX_SPEED速度所需的时间.减速时间DECEL_TIME:电机从MAX_SPEED速度减速到SS_SPEED速度所须要的时间.图2 加速和减速时间加速时间和减速时间的缺省设置都是1000 毫秒.通常,电机可在小于1000 毫秒的时间工作.拜见图2.这2 个值设定时要以毫秒为单位.留意:电机的加速和失速时间要过测试来确定.开始时,您应输入一个较大的值.逐步减少这个时间值直至电机开始失速,从而优化您利用中的这些设置.⑶挪动包络一个包络是一个事后定义的挪动描述,它包含一个或多个速度,影响着从起点到起点的挪动.一个包络由多段构成,每段包含一个达到目标速度的加速/减速过程和以目标速度匀速运转的一串固定数量的脉冲.位控导游提供挪动包络定义界面,在这里,您可觉得您的利用程序定义每一个挪动包络.PTO 撑持最大100 个包络.定义一个包络,包含如下几点:①选择操纵模式;②为包络的各步定义目标.③为包络定义一个符号名.⑴选择包络的操纵模式:PTO 撑持绝对地位和单一速度的续动弹,如图3所示,绝对地位模式指的是活动的起点地位是从起点侧开始计算的脉冲数量.单速续动弹则不须要提供起点地位,PTO 不断持续输出脉冲,直至有其他命令发出,例如到达原点请求停发脉冲.图3 一个包络的操纵模式⑵包络中的步一个步是工件活动的一个固定距离,包含加速和减速时间的距离.PTO 每一包络最大答应29 个步.每一步包含目标速度和结束地位或脉冲数目等几个目标.图4 所示为一步、两步、三步和四步包络.留意一步包络只要一个常速段,两步包络有两个常速段,顺次类推.步的数目与包络中常速段的数目分歧.图4 包络的步数示意7.2.5 使用位控导游编程STEP7 V4.0 软件的位控导游能主动处理PTO 脉冲的单段管线和多段管线、脉宽调制、SM 地位配置和创建包络表.本节将给出一个在YL-335A 上实现的简单工作任务例子,论述使用位控导游编程的方法和步调.表1 是YL-335A 上实现步进电机运转所需的活动包络.表1 步进电机运转的活动包络1、使用位控导游编程的步调如下:1)为S7--200 PLC选择选项组态置PTO/PWM操纵.在软件命令菜单当选择工具→地位控制导游并选择配置S7-200PLC内置PTO/PWM操纵,如图5所示.图5 位控导游启动界面2)单击“下一步”选择“”,再单击“下一步”选择“线性脉冲输出 PTO)”.图5 选择PTO或PWM界面3)单击“下一步”后,在对应的编辑框中输入MAX_SPEED 和SS_SPEED 速度值.输入最高电机速度“90000”,把电机启动/停止速度设定为“600”.这时候,如果单击MIN_SPEED值对应的灰色框,可以发现,MIN_SPEED值改为600,留意:MIN_SPEED值由计算得出.用户不克不及在此域中输入其他数值.图64)单击“下一步”填写电机加速时间“1500”和电机减速时间“200”图7 设定加速和减速时间5)接上去一步是配置活动包络界面,见图8.图8 配置活动包络界面该界面请求设定操纵模式、1个步的目标速度、结束地位等步的目标,和定义这一包络的符号名.(从第0个包络第0步开始)在操纵模式选项当选择绝对地位控制,填写包络“0”中数据目标速度“60000”,结束地位“85600”,点击“绘制包络”,如图9所示,留意,这个包络只要1步.包络的符号名按默认定义.如许,第0个包络的设置,即从供料站→加工站的活动包络设置就完成了.此刻可以设置下一个包络.图9 设置第0个包络点击“新包络”,按上述方法将下表中上3个地位数据输入包络中去.表中最初一行低速回零,是单速连续运转模式,选择这类操纵模式后,在所出现的界面中(见图10),写入目标速度“20000”.界面中还有一个包络停止操纵选项,是当停止旌旗灯号输入时再向活动方向按设定的脉冲数走完停止,在本零碎不使用.6)活动包络编写完成单击“确认”,导游会请求为活动包络指定V存储区地址(建议地址为VB75~VB300),默认这一建议,单击“下一步”出现图11,单击“完成”.图11 生成项目组件提示2、项目组件活动包络组态完成后,导游会为所选的配置生成三个项目组件(子程序),分别是:PTOx_RUN子程序(运转包络),PTOx_CTRL子程序(控制)和PTOx_MAN子程序(手动模式)子程序.一个由导游发生的子程序就可以在程序中调用如图12所示.图12 三个项目组件它们的功能分述如下:⑴ PTOx_RUN子程序(运转包络):命令 PLC 履行存储于配置/包络表的特定包络中的活动操纵.运转这一子程序的梯形图如图13所示.图13 运转PTOx_RUN子程序EN位:启用此子程序的使能位.在“完成”位发出子程序履行曾经完成的旌旗灯号前,请确定EN位坚持开启.START参数:包络的履行的启动旌旗灯号.对于在START 参数已开启且PTO当前不活动时的每次扫描,此子程序会激活PTO.为了确保仅发送一个命令,请使用上升缘以脉冲方式开启START参数.Profile(包络)参数:包含为此活动包络指定的编号或符号名.Abort(终止)参数命令,开启时位控模块停止当前包络并减速至电机停止.Done(完成)参数:当模块完成本子程序时,此参数ON.Error(错误)参数:包含本子程序的结果.C_Profile参数:包含位控模块当前履行的包络.C_Step参数:包含目前正在履行的包络步调.⑵PTOx_CTRL子程序:(控制)启用和初始化与步进电机或伺服电机合用的PTO输出.请在用户程序中只使用一次,而且请确定在每次扫描时得到履行.即始终使用作为EN 的输入,如图14所示.图14 运转PTOx_CTRL子程序I_STOP(立即停止)输入:开关量输入.当此输入为低时,PTO功能会正常工作.当此输入变成高时,PTO立即终止脉冲的发出.D_STOP(减速停止)输入:开关量输入.当此输入为低时,PTO功能会正常工作.当此输入变成高时,PTO会发生将电机减速至停止的脉冲串.“完成”输出:开关量输出.当“完成”位被设置为高时,它标明上一个指令也已履行.Error(错误)参数:包含本子程序的结果.当“完成”位为高时,错误字节会陈述无错误或有错误代码的正常完成.如果PTO导游的HSC计数器功能已启用,C_Pos参数包含用脉冲数目暗示的模块;否则此数值始终为零.⑶PTOx_MAN子程序(手动模式):将PTO输出置于手动模式.这答应电机启动、停止和按分歧的速度运转.当PTOx_MAN子程序已启用时,任何其他PTO子程序都没法履行.运转这一子程序的梯形图如图15所示.图158 运转PTOx_MAN子程序RUN(运转/停止)参数:命令PTO加速至指定速度(Speed(速度)参数).您可以在电机运转中更改Speed参数的数值.停用RUN参数命令PTO减速至电机停止.当RUN 已启用时,Speed参数确定着速度.速度是一个用每秒脉冲数计算的DINT(双整数)值.您可以在电机运转中更改此参数.Error(错误)参数包含本子程序的结果.如果PTO导游的HSC计数器功能已启用,C_Pos参数包含用脉冲数目暗示的模块;否则此数值始终为零.。

S7200PLC发脉冲控制伺服电机-从原理讲解到实际应用

伺服电机的发脉冲控制伺服电机的另外一种常用控制方法是利用PLC发送脉冲对伺服电机进行运动控制。

3.1脉冲控制的基础脉冲:一个周期内,一半时间高电平、一半时间低电平,称为一个完整周期的脉冲。

脉冲控制就是由一系列n个连续的脉冲,如:伺服电机的设置(H0502)为电机转一圈需要1000个脉冲,则PLC发送给伺服电机1000个脉冲电机就会转一圈。

电压/V图 1个周期电压/V24v图 5个周期两个概念:脉冲的周期T:一个脉冲所用的时间。

脉冲的频率f:频率f是周期T的倒数,脉冲的频率值的意义是:每1秒所产生的脉冲个数。

频率值f越大,那么每秒产生的脉冲个数越多,则电机转的越快;频率值f越小,那么每秒产生的脉冲个数越少,则电机转的越慢。

因此,脉冲的频率值f也可以称作脉冲的速度。

用于控制伺服电机的脉冲:脉冲控制的关键点:初始速度、加速段、匀速段、减速段、停止速度。

电压/V24v时间/s基于西门子S7-200PLC的脉冲控制S7-200PLC的脉冲输出控制有两种方式:PWM模式和PTO,PTO模式用于控制步进电机、伺服电机。

PTO发脉冲分两种编程方式,PTO向导和一般语句编程。

PTO向导发送脉冲:STEP1:选择S7-200内置PTO操作。

STEP2:选择用Q0.0或Q0.1输出脉冲STEP3:选择PTO方式输出STEP4:设置最大脉冲速度以及启动停止脉冲STEP5:设置加减速段所需时间STEP6:创建包络例如:绘制一个三步的脉冲运动包络STEP7:为运动包络设定存储区STEP8:配置完成向导配置完成后会为所选的配置生成三个子程序:PTOx_RUN子程序(运行包络)PTOx_CTRL子程序(控制)PTOx_MAN子程序(手动模式)子程序。

(1)PTOx_RUN子程序EN位:使能START:脉冲输出触发(2)PTOx_CTRL子程序:EN位:使能I_STOP:立即停止D_STOP:减速停止(3)PTOx_MAN子程序:EN位:使能RUN:命令PTO加速至指定速度——Speed。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

概述S7--200提供了三种方式的开环运动控制:•脉宽调制(PWM)--内置于S7--200,用于速度、位置或占空比控制。

•脉冲串输出(PTO)--内置于S7--200,用于速度和位置控制。

•EM253位控模块--用于速度和位置控制的附加模块。

S7—200的内置脉冲串输出提供了两个数字输出通道(Q0.0和Q0.1),该数字输出可以通过位控向导组态为PWM或PTO的输出。

当组态一个输出为PTO操作时,生成一个50%占空比脉冲串用于步进电机或伺服电机的速度和位置的开环控制。

内置PTO功能仅提供了脉冲串输出。

您的应用程序必须通过PLC内置I/O或扩展模块提供方向和限位控制。

PTO按照给定的脉冲个数和周期输出一串方波(占空比50%),如图1。

PTO可以产生单段脉冲串或者多段脉冲串(使用脉冲包络)。

可以指定脉冲数和周期(以微秒或毫秒为增加量):•脉冲个数:1到4,294,967,295•周期:10μs(100K)到65535μs或者2ms到65535ms。

图1200系列的PLC的最大脉冲输出频率除CPU224XP 以外均为20kHz。

CPU224XP可达100kHz。

如表1所示:表12 MAP库的应用2.1 MAP库的基本描述现在,200系列PLC 本体PTO 提供了应用库MAP SERV Q0.0 和MAP SERV Q0.1,分别用于Q0.0 和Q0.1 的脉冲串输出。

如图2所示:图2注:这两个库可同时应用于同一项目。

各个块的功能如表2所示:表2总体描述该功能块可驱动线性轴。

为了很好的应用该库,需要在运动轨迹上添加三个限位开关,如图3:•一个参考点接近开关(home),用于定义绝对位置C_Pos 的零点。

•两个边界限位开关,一个是正向限位开关(Fwd_Limit),一个是反向限位开关(Rev_Limit)。

•绝对位置C_Pos 的计数值格式为DINT ,所以其计数范围为(-2.147.483.648 to +2.147.483.647).•如果一个限位开关被运动物件触碰,则该运动物件会减速停止,因此,限位开关的安置位置应当留出足够的裕量ΔSmin 以避免物件滑出轨道尽头。

图32.2 输入输出点定义应用MAP库时,一些输入输出点的功能被预先定义,如表3所示:表32.3 MAP库的背景数据块为了可以使用该库,必须为该库分配68 BYTE(每个库)的全局变量,如图4所示:图4下表是使用该库时所用到的最重要的一些变量(以相对地址表示),如表4:表42.4 功能块介绍下面逐一介绍该库中所应用到的程序块。

这些程序块全部基于PLC-200 的内置PTO输出,完成运动控制的功能。

此外,脉冲数将通过指定的高速计数器HSC 计量。

通过HSC 中断计算并触发减速的起始点。

2.4.1 Q0_x_CTRL该块用于传递全局参数,每个扫描周期都需要被调用。

功能块如图5,功能描述见表5。

图5表5Velocity_SS 是最小脉冲频率,是加速过程的起点和减速过程的终点。

Velocity_Max 是最大小脉冲频率,受限于电机最大频率和PLC的最大输出频率。

在程序中若输入超出(Velocity_SS,Velocity_Max)范围的脉冲频率,将会被Velocity_SS 或Velocity_Max 所取代。

accel_dec_time 是由Velocity_SS 加速到Velocity_Max 所用的时间(或由Velocity_Max 减速到Velocity_SS 所用的时间,两者相等),范围被规定为0.02 ~ 32.0 秒,但最好不要小于0.5秒。

警告:超出accel_dec_time 范围的值还是可以被写入块中,但是会导致定位过程出错!2.4.2 Scale_EU_Pulse该块用于将一个位置量转化为一个脉冲量,因此它可用于将一段位移转化为脉冲数,或将一个速度转化为脉冲频率。

功能块如图6,功能描述见表6。

图6表6下面是该功能块的计算公式:2.4.3 Scale_ Pulse_EU该块用于将一个脉冲量转化为一个位置量,因此它可用于将一段脉冲数转化为位移,或将一个脉冲频率转化为速度。

功能块如图7,功能描述见表7。

图7表7下面是该功能块的计算公式:2.4.4 Q0_x_Home功能块如图8,功能描述见表8。

图8表8该功能块用于寻找参考点,在寻找过程的起始,电机首先以Start_Dir 的方向,Homing_Fast_Spd 的速度开始寻找;在碰到limit switch (“Fwd_Limit”or “Rev_Limit”)后,减速至停止,然后开始相反方向的寻找;当碰到参考点开关(input I0.0; withQ0_1_Home: I0.1)的上升沿时,开始减速到“Homing_Slow_Spd”。

如果此时的方向与“Final_Dir”相同,则在碰到参考点开关下降沿时停止运动,并且将计数器HC0的计数值设为“Position”中所定义的值。

如果当前方向与“Final_Dir”不同,则必然要改变运动方向,这样就可以保证参考点始终在参考点开关的同一侧(具体是那一侧取决于“Final_Dir”)。

寻找参考点的状态可以通过全局变量“Homing_State”来监测,如表9:表92.4.5 Q0_x_MoveRelative该功能块用于让轴按照指定的方向,以指定的速度,运动指定的相对位移。

功能块如图9,功能描述见表10。

图9表102.4.6 Q0_x_MoveAbsolute该功能块用于让轴以指定的速度,运动到指定的绝对位置。

功能块如图10,功能描述见表11。

图10表112.4.7 Q0_x_MoveVelocity该功能块用于让轴按照指定的方向和频率运动,在运动过程中可对频率进行更改。

功能块如图11,功能描述见表12。

图11表12注意:Q0_x_MoveVelocity 功能块只能通过Q0_x_Stop block 功能块来停止轴的运动。

如图12:图122.4.8 Q0_x_Stop该功能块用于使轴减速直至停止。

功能块如图13,功能描述见表13。

图13表132.4.9 Q0_x_LoadPos该功能块用于将当前位置的绝对位置设置为预置值。

功能块如图14,功能描述见表14。

图14表14注意:使用该块将使得原参考点失效,为了清晰地定义绝对位置,必须重新寻找参考点。

2.5 校准该块所使用的算法将计算出减速过程(从减速起始点到速度最终达到Velocity_SS)所需要的脉冲数。

但时在减速过程中所形成的斜坡有可能会导致计算出的减速斜坡与实际的包络不完全一致。

此时就需要对“Tune_Factor”进行校正。

校正因子“Tune_Factor”“Tune_Factor”的最优值取决于最大、最小和目标脉冲频率以及最大减速时间。

如图15:图15如图所示,运动的目标位置是B,算法会自动计算出减速起始点,当计算与实际不符时,当轴已经运动到B点时,尚未到达最低速度,此时若位”Disable_Auto_Stop”= 0,则轴运动到B点即停止运动,若位”Disable_Auto_Stop”= 1,则轴会继续运动直至到达最低速度。

图中所示的情况为计算的减速起始点出现的太晚了。

确定调整因子注意:一次新的校准过程并不需要将伺服驱动器连接到CPU。

步骤如下:1. 置位”Disable_Auto_Stop”,即令”Disable_Auto_Stop”= 1。

2. 设置“Tune_Factor”= 1。

3. 使用Q0_x_LoadPos 功能将当前位置的绝对位置设为0。

4. 使用Q0_x_MoveRelative,以指定的速度完成一次相对位置运动(留出足够的空间以使得该运动得以顺利完成)。

5. 运动完成后,查看实际位置HC0。

Tune_Factor 的调整值应由HC0,目标相对位移Num_Pulses,预估减速距离Est_Stopping_Dist 所决定。

Est_Stopping_Dist 由下面的公式计算得出:Tune_Factor由下面的公式计算得出:6. 在调用Q0_x_CTRL 的网络之后插入一条网络,将调整后的Tune_Factor 传递给全局变量+VD1,如图16。

图167. 复位”Disable_Auto_Stop”,即令”Disable_Auto_Stop”= 0。

2.6 寻找参考点的若干种情况在寻找参考点的过程中由于起始位置、起始方向和终止方向的不同会出现很多种情况。

一个总的原则就是:从起始位置以起始方向Start_Dir 开始寻找,碰到参考点之前若碰到限位开关,则立即调头开始反向寻找,找到参考点开关的上升沿(即刚遇到参考点开关)即减速到寻找低速Homing_Slow_Spd,若在检测到参考点开关的下降沿(即刚离开遇到参考点开关)之前已经减速到Homing_Slow_Spd,则比较当前方向与终止方向Final_Dir 是否一致,若一致,则完成参考点寻找过程;若否,则调头找寻另一端的下降沿。

若在检测到参考点开关的下降沿(即刚离开遇到参考点开关)之前尚未减速到Homing_Slow_Spd,则在减速到Homing_Slow_Spd 后调头加速,直至遇到参考点开关上升沿,重新减速到Homing_Slow_Spd,最后判断当前方向与终止方向Final_Dir 是否一致,若一致,则完成参考点寻找过程;若否,则调头找寻另一端的下降沿。

(Final_Dir 决定寻找参考点过程结束后,轴停在参考点开关的哪一侧)下面的图形会反应不同情形下寻找参考点的过程。

Start_Dir=0, Final_Dir=0,如图17:图17Start_Dir=0, Final_Dir=1,如图18:图18Start_Dir=1, Final_Dir=0,如图19:图19Start_Dir=1, Final_Dir=1,如图20:图20。