PC_ABS合金应力开裂行为研究

PC开裂原因分析

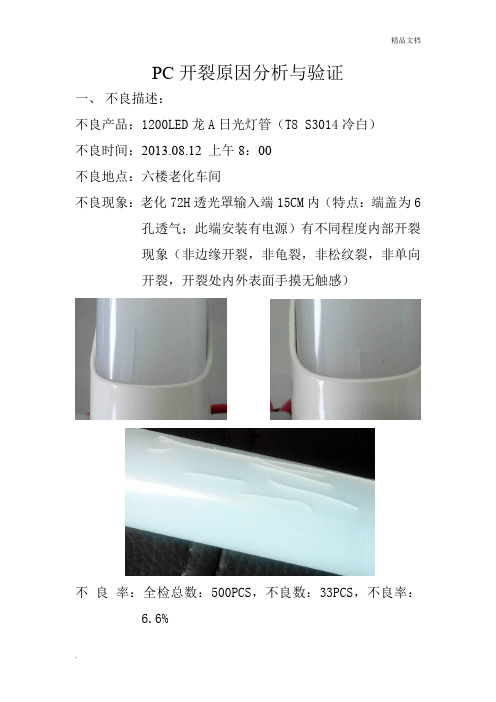

PC开裂原因分析与验证一、不良描述:不良产品:1200LED龙A日光灯管(T8 S3014冷白)不良时间:2013.08.12 上午8:00不良地点:六楼老化车间不良现象:老化72H透光罩输入端15CM内(特点:端盖为6孔透气;此端安装有电源)有不同程度内部开裂现象(非边缘开裂,非龟裂,非松纹裂,非单向开裂,开裂处内外表面手摸无触感)不良率:全检总数:500PCS,不良数:33PCS,不良率:6.6%二、不良原因分析:PC灯罩开裂的主要原因是PC分子链结构受到破坏,分子链断开,导致产品开裂或者说表面有裂纹。

影响分子链结构的因素有以下三种:1、反复使用。

(反复使用是最常见的问题。

很多老板为了节约成本,使用回收料、水口料、废料,以次充好、坑蒙客户、扰乱市场)反复使用时,产品在不断的高温作用下,产品的分子就会发生裂变。

分子链就会发生断裂、裂解。

由高分子物质变成低分子物质,材料变脆。

该实验数据由深圳某塑胶科技有限公司提供,主要说明杂料对产品内应力开裂时间的影响。

2、应力过大,分为两种:应力过大是设计和使用问题。

首先,产品本身形状以及模具本身设计的尺寸及脱模所产生的应力。

(1.材料的结构决定材料的性能,材料的性能反映材料的结构。

内应力开裂原理:在成型聚碳酸酯PC时,分子链被迫取向,但是由于聚碳酸酯分子链上具有苯环,所以取向比较困难,而在成型后,被取向的链有恢复自然状态的趋势,但是由于整个分子链已经被冻结和大分子链之间的相互作用,从而造成制品存在残留应力,而残余应力的存在,就造成产品可能出现应力开裂,注意,这里说的是可能,为什么是可能呢?这是因为聚碳酸酯内部还存在很多力,而其中比较重要的是:抗开裂力,这个力的大小取决分子链的长短,链间的缠结数目,分子之间的作用力。

当抗开裂能力和内应力平衡时,产品不会出现开裂现象,而当抗开裂能力小于内应力时,就会出现。

简单来说就是:分子链上苯环——成型取向——制品成型后出现内应力——当内应力和抗开裂能力平衡——好制品——当内应力大于抗开裂能力——产品开裂。

ABS工程塑料应力开裂现象综合分析及表征

ABS工程塑料应力开裂现象综合分析及表征A B S塑料现实使用中经常出现应力开裂现象。

为了解决此问题,本项目对有应力开裂的 A B S 试样和无应力开裂的A B S试样进行拉伸实验、冲击性能测试、红外光谱分析、热分解实验、扫描电镜和感偶等离子原子发射光谱分析。

通过分析比较,找出开裂原因,指导材料的应用。

试验结果表明:无应力开裂试样的拉伸强度是有应力开裂试样的约 1 /3 ,但断裂伸长率却是有应力开裂试样的约 5.6倍;应力开裂试样的抗冲击强度下降了。

无应力开裂的试样中无机填料量较少 ( 质量分数约为3 . 0 7 %) 、颗粒较小、且分散均匀;而有应力开裂的试样无机填料质量分数约为 5 . 2 9 %。

无应力开裂试样中T i 的质量分数 2 4 . 3 3 %,有应力开裂试样的T i 的质量分数 3 5 . 7 7 %,由于 T i 的量增大,且颗粒较细,比表面积增大而不易分散均匀,出现团聚现象,形成应力集中。

关键词:A B S塑料;应力开裂;裂纹;无机填料A B S是丙烯腈 ( A) 、丁二烯 ( B )与苯乙烯( S )的三元共聚物。

具有耐化学药品性、热稳定性、老化稳定性、柔韧性,高抗冲性、耐低温性、刚性、表面光洁性和易加工性等优良综合性能,因此 A B S工程塑料得到广泛的应用。

如采用 A B S注射成型所制备的冰柜内衬具有良好的耐低温和抗冲击性能 J 。

但是,冰柜内衬 A B S的有些产品尽管主体原料为同一种牌号的A B S树脂,注射设备、模具相同,成型工艺相近,两批产品中的一批却在安装、灌装发泡聚氨酯时出现部分产品应力开裂现象。

为此,选择无应力开裂批次的 A B S试样和有应力开裂批次的 A B S试样进行一系列物理力学性能测试和微观表征剖析,分析两者的细微区别,找出应力开裂的原因。

1 实验部分1 . 1 A B S塑料拉伸实验测试标准:G B / T 1 3 0 2 2—1 9 9 1 。

浅析PCABS喷漆应力开裂

浅析PC/ABS喷漆应力开裂

在E&E产品外壳应用中,PC/ABS是当仁不让的主力军。

同时为了使产品外壳取得更好的光泽质感耐磨效果,塑件表面一般会进行UV漆硬化处理,此时问题就随之而来,即PC/ABS 制件在喷漆加工制程中容易发生开裂现象。

对此问题该如何改善呢?笔者通过亲身项目体会给读者一些经验分享。

寻找改善方案,首先要分析问题的根本原因。

一般情

况下,PC/ABS材料喷漆开裂的最主要原因是塑件内

部的应力在喷漆溶剂的诱导下产生应力释放,最终导

致开裂;找到了此原因,解决方案也就主要围绕降低

塑件内部应力/减少应力诱导开裂两个方向开展。

降低塑件内应力

A.产品结构改善:不良的产品结构设计会导致产品在固定的部位产生较高的应力,因此在

喷漆过程中产生大批量的开裂问题时,首先需要检讨产品的结构合理性。

B.材料改善:选用高流动性的材料,降低注塑制件的内应力。

C.注塑工艺改善:在保证材料不裂解的情况下,采用较高的注塑温度、螺杆转速、射出速

度及分段保压等,同时辅以高模具温度,主要方向也就是尽量降低制件在注塑过程中产生的内应力。

减少应力诱导开裂

A.喷漆溶剂改善:保证喷漆效果的前提下,选用侵蚀性较弱的溶剂,降低应力诱导。

B.材料改善:在同等的应力诱导条件下,选用耐化学品性更高的材料也有助于改善喷漆制

程中的应力开裂现象。

结语喷漆应力开裂现象是产品后加工过程中较为常见的问题,最主要的原因也就是制件的内应力及溶剂对应力产生的诱导作用,找到了问题的根本,解决方案也就非常清晰了。

PC开裂原因分析

PC开裂原因分析与验证一、不良描述:不良产品:1200LED龙A日光灯管(T8 S3014冷白)不良时间:2013.08.12 上午8:00不良地点:六楼老化车间不良现象:老化72H透光罩输入端15CM内(特点:端盖为6孔透气;此端安装有电源)有不同程度内部开裂现象(非边缘开裂,非龟裂,非松纹裂,非单向开裂,开裂处内外表面手摸无触感)不良率:全检总数:500PCS,不良数:33PCS,不良率:6.6%二、不良原因分析:PC灯罩开裂的主要原因是PC分子链结构受到破坏,分子链断开,导致产品开裂或者说表面有裂纹。

影响分子链结构的因素有以下三种:1、反复使用。

(反复使用是最常见的问题。

很多老板为了节约成本,使用回收料、水口料、废料,以次充好、坑蒙客户、扰乱市场)反复使用时,产品在不断的高温作用下,产品的分子就会发生裂变。

分子链就会发生断裂、裂解。

由高分子物质变成低分子物质,材料变脆。

该实验数据由深圳某塑胶科技有限公司提供,主要说明杂料对产品内应力开裂时间的影响。

2、应力过大,分为两种:应力过大是设计和使用问题。

首先,产品本身形状以及模具本身设计的尺寸及脱模所产生的应力。

(1.材料的结构决定材料的性能,材料的性能反映材料的结构。

内应力开裂原理:在成型聚碳酸酯PC时,分子链被迫取向,但是由于聚碳酸酯分子链上具有苯环,所以取向比较困难,而在成型后,被取向的链有恢复自然状态的趋势,但是由于整个分子链已经被冻结和大分子链之间的相互作用,从而造成制品存在残留应力,而残余应力的存在,就造成产品可能出现应力开裂,注意,这里说的是可能,为什么是可能呢?这是因为聚碳酸酯内部还存在很多力,而其中比较重要的是:抗开裂力,这个力的大小取决分子链的长短,链间的缠结数目,分子之间的作用力。

当抗开裂能力和内应力平衡时,产品不会出现开裂现象,而当抗开裂能力小于内应力时,就会出现。

简单来说就是:分子链上苯环——成型取向——制品成型后出现内应力——当内应力和抗开裂能力平衡——好制品——当内应力大于抗开裂能力——产品开裂。

PCABS合金形态结构与性能研究及其应用6

PC/ABS合金形态结构与性能研究及其应用豆兴康 051002206摘要:综述近年来国内外对PC/ABS合金结构与性能等方面的研究进展,着重评述了PC/ABS 合金形态结构与性能的关系,分析讨论了主要的影响因素,其中包括相容剂的选用,以及合金的形态、加工条件、共混组成与性能的关系等研究成果。

介绍了PC/ABS合金在国内外的发展及应用概况,认为此合金在国内塑料合金的工业开发、应用和发展中是极其重要的。

关键字:PC ABS 结构性能应用1引言聚碳酸酯(PC)是一种综合性能优良的热塑性工程塑料,具有较高的冲击强度、透明性、刚性、耐火焰性、优良的电绝缘性以及耐热性,它的尺寸稳定性高,可以替代金属和其他材料等优点,已经在各工业部门尤其是汽车和电子电器工业中得到了应用。

由于聚碳酸酯的加工流动性差、制品残余内应力大、不耐溶剂、高温易水解、摩擦系数大、不耐磨损等缺陷,限制了它在工业上的应用。

ABS树脂的性能介于工程塑料和通用塑料之间,具有良好的耐冲击性能和加工性能,价格也比较便宜,因而得到了广泛应用。

但其耐热性、耐候性差,机械性能不够理想。

以PC和ABS为主要原料的PC/ABS合金是一种重要的工程塑料合金,具有良好的成型性和耐低温冲击性能、较高的热变形温度及光稳定性。

与PC相比,降低了熔体粘度,改善了加工性能,并大大提高了产品耐应力开裂的性能;与ABS相比,提高了耐热性和耐候性,其成本介于PC和ABS之间,又兼具两者的良好性能,能更好地应用于汽车、电子电器等行业[1-3]。

2O世纪6O年代中期,美国Borg Warner Chemicais 公司首先开发出第一个PC/ABS合金产品,之后国外许多大公司相继开发出很多PC /ABS合金产品,例如:阻燃PC/ABS,玻璃纤维增强PC/ABS等。

2PC/ABS合金基本形态结构PC/ABS合金实际上是由PC、苯乙烯/丙烯腈共聚物(SAN)及接枝橡胶相聚丁烯(PB)三相组成,PC的溶解度参数为39.8~41.0(J/cm3)1/2,ABS的溶解度参数为40.2~41.9(J/cm3)1/2[4J,理论上应该能够形成均相体系。

PC开裂知识

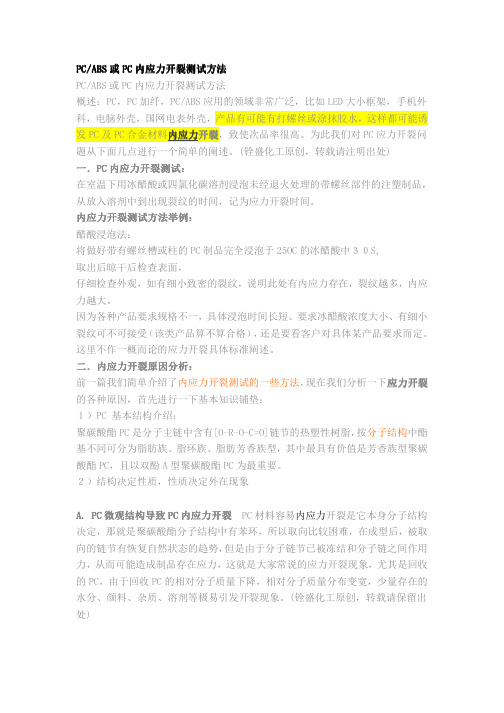

PC/ABS或PC内应力开裂测试方法PC/ABS或PC内应力开裂测试方法概述:PC,PC加纤,PC/ABS应用的领域非常广泛,比如LED大小框架,手机外科,电脑外壳,国网电表外壳,产品有可能有打螺丝或涂抹胶水,这样都可能诱发PC及PC合金材料内应力开裂,致使次品率很高。

为此我们对PC应力开裂问题从下面几点进行一个简单的阐述。

(铨盛化工原创,转载请注明出处) 一.PC内应力开裂测试:在室温下用冰醋酸或四氯化碳溶剂浸泡未经退火处理的带螺丝部件的注塑制品,从放入溶剂中到出现裂纹的时间,记为应力开裂时间。

内应力开裂测试方法举例:醋酸浸泡法:将做好带有螺丝槽或柱的PC制品完全浸泡于25OC的冰醋酸中30S,取出后晾干后检查表面,仔细检查外观,如有细小致密的裂纹,说明此处有内应力存在,裂纹越多,内应力越大。

因为各种产品要求规格不一,具体浸泡时间长短、要求冰醋酸浓度大小、有细小裂纹可不可接受(该类产品算不算合格),还是要看客户对具体某产品要求而定。

这里不作一概而论的应力开裂具体标准阐述。

二.内应力开裂原因分析:前一篇我们简单介绍了内应力开裂测试的一些方法,现在我们分析一下应力开裂的各种原因,首先进行一下基本知识铺垫:1)PC 基本结构介绍:聚碳酸酯PC是分子主链中含有[O-R-O-C=O]链节的热塑性树脂,按分子结构中酯基不同可分为脂肪族、脂环族、脂肪芳香族型,其中最具有价值是芳香族型聚碳酸酯PC,且以双酚A型聚碳酸酯PC为最重要。

2)结构决定性质,性质决定外在现象A. PC微观结构导致PC内应力开裂PC材料容易内应力开裂是它本身分子结构决定,那就是聚碳酸酯分子结构中有苯环,所以取向比较困难,在成型后,被取向的链节有恢复自然状态的趋势,但是由于分子链节已被冻结和分子链之间作用力,从而可能造成制品存在应力,这就是大家常说的应力开裂现象,尤其是回收的PC,由于回收PC的相对分子质量下降,相对分子质量分布变宽,少量存在的水分、颜料、杂质、溶剂等极易引发开裂现象。

PC_ABS合金应力开裂行为研究_尹建伟

65 s 65. 0

配方组成

PC /A BS / 增韧剂 A

PC /ABS / 增韧剂 B

( 70 /30 / 3) ( 70 / 30 / 3)

12 m in

5 m in

48. 6

82. 1

PC /A BS / 增韧剂 C ( 70 / 30 /3 )

35 m in

2. 2 ABS用量对合金耐应力开裂性能的影响

研究 PC /ABS合金耐应力开裂行为, 理 清 PC、 ABS两种聚合物 各自的 耐应力 开裂性 能及 PC 与

ABS不同配比的耐应力开裂性能是基础工作, 为此

通过调整 PC /ABS合金中 ABS的用量来研究 PC与

ABS配比对应力开裂性能的影响, 测试结果见表 1。

PC /ABS合金的增韧机理符 合 / 剪 切 屈 服 ) 银

图 1 PC /A BS 合金结构形态示意图

纹化 0理论。其中橡胶粒子 PB 充作应力集中点, 诱 发大量银纹和剪切带, 吸收大量能量, 从而显著提高

PC /ABS合金冲击强度; 同时橡胶粒子 PB 能控制银

纹的发展并能及时终止而不致形成裂纹, 从而达到 提高 PC /ABS合金耐应力开裂性能的目的。

发、歧化和终止的协同效应, 并出现临界值。当达到

临界值时, 临界应力集中区的应力松弛作用增强了 银纹的稳定性并终止了破坏性的裂缝, 此时, 材料耐

应力开裂性能最好。当 ABS质量分数超过 50% 时, 随着橡胶粒子含量增加, 银纹相应有所增加, 此时相

当 ABS中加入 PC, 不利于剪切带的产生, 银纹和剪

注塑样件从开始放入溶剂到出现裂纹的时间, 记为 应力开裂时间。

PC开裂原因分析

PC开裂原因分析与验证一、不良描述:不良产品:1200LED龙A日光灯管(T8 S3014冷白)不良时间:2013.08.12 上午8:00不良地点:六楼老化车间不良现象:老化72H透光罩输入端15CM内(特点:端盖为6孔透气;此端安装有电源)有不同程度内部开裂现象(非边缘开裂,非龟裂,非松纹裂,非单向开裂,开裂处内外表面手摸无触感)不良率:全检总数:500PCS,不良数:33PCS,不良率:6.6%二、不良原因分析:PC灯罩开裂的主要原因是PC分子链结构受到破坏,分子链断开,导致产品开裂或者说表面有裂纹。

影响分子链结构的因素有以下三种:1、反复使用。

(反复使用是最常见的问题。

很多老板为了节约成本,使用回收料、水口料、废料,以次充好、坑蒙客户、扰乱市场)反复使用时,产品在不断的高温作用下,产品的分子就会发生裂变。

分子链就会发生断裂、裂解。

由高分子物质变成低分子物质,材料变脆。

该实验数据由深圳某塑胶科技有限公司提供,主要说明杂料对产品内应力开裂时间的影响。

2、应力过大,分为两种:应力过大是设计和使用问题。

首先,产品本身形状以及模具本身设计的尺寸及脱模所产生的应力。

(1.材料的结构决定材料的性能,材料的性能反映材料的结构。

内应力开裂原理:在成型聚碳酸酯PC时,分子链被迫取向,但是由于聚碳酸酯分子链上具有苯环,所以取向比较困难,而在成型后,被取向的链有恢复自然状态的趋势,但是由于整个分子链已经被冻结和大分子链之间的相互作用,从而造成制品存在残留应力,而残余应力的存在,就造成产品可能出现应力开裂,注意,这里说的是可能,为什么是可能呢?这是因为聚碳酸酯内部还存在很多力,而其中比较重要的是:抗开裂力,这个力的大小取决分子链的长短,链间的缠结数目,分子之间的作用力。

当抗开裂能力和内应力平衡时,产品不会出现开裂现象,而当抗开裂能力小于内应力时,就会出现。

简单来说就是:分子链上苯环——成型取向——制品成型后出现内应力——当内应力和抗开裂能力平衡——好制品——当内应力大于抗开裂能力——产品开裂。

PC料的开裂详解

PC/ABS 或PC 内应力开裂测试方法PC/ABS 或PC 内应力开裂测试方法概述:PC,PC 加纤,PC/ABS 应用的领域非常广泛,比如LED 大小框架,手机外题从下面几点进行一个简单的阐述。

(铨盛化工原创,转载请注明出处)一.PC 内应力开裂测试内应力开裂测试::在室温下用冰醋酸或四氯化碳溶剂浸泡未经退火处理的带螺丝部件的注塑制品,从放入溶剂中到出现裂纹的时间,记为应力开裂时间。

内应力开裂测试方法举例内应力开裂测试方法举例::醋酸浸泡法:将做好带有螺丝槽或柱的PC 制品完全浸泡于25OC 的冰醋酸中30S,取出后晾干后检查表面,仔细检查外观,如有细小致密的裂纹,说明此处有内应力存在,裂纹越多,内应力越大。

因为各种产品要求规格不一,具体浸泡时间长短、要求冰醋酸浓度大小、有细小裂纹可不可接受(该类产品算不算合格),还是要看客户对具体某产品要求而定。

这里不作一概而论的应力开裂具体标准阐述。

二.内应力开裂原因分析内应力开裂原因分析::前一篇我们简单介绍了内应力开裂测试的一些方法,现在我们分析一下应力开裂的各种原因,首先进行一下基本知识铺垫:1)PC 基本结构介绍:聚碳酸酯PC 是分子主链中含有[O-R-O-C=O]链节的热塑性树脂,按分子结构中酯基不同可分为脂肪族、脂环族、脂肪芳香族型,其中最具有价值是芳香族型聚碳酸酯PC,且以双酚A 型聚碳酸酯PC 为最重要。

2)结构决定性质,性质决定外在现象A.PC 微观结构导致PC 内应力开裂PC 材料容易内应力开裂是它本身分子结构决定,那就是聚碳酸酯分子结构中有苯环,所以取向比较困难,在成型后,被取向的链节有恢复自然状态的趋势,但是由于分子链节已被冻结和分子链之间作用力,从而可能造成制品存在应力,这就是大家常说的应力开裂现象,尤其是回收的PC,由于回收PC 的相对分子质量下降,相对分子质量分布变宽,少量存在的水分、颜料、杂质、溶剂等极易引发开裂现象。

(铨盛化工原创,转载请保留出处)B.B.应力分类应力分类剪切应力:指塑料加工过程中由于剪切流动造成应力,它受塑料熔融态下流动速率与黏度的影响。

塑胶件内应力产生的原因及PCABS内应力开裂分析

塑胶件内应力产生的原因及PC/ABS 内应力开裂微观分析几乎所有塑料制品都会不同程度地存在内应力,尤其是塑料注射制品的内应力更为明显。

内应力的存在不仅使塑料制品在储存和使用过程中出现应力开裂和翘曲变形,也影响塑料制品的力学性能、光学性能、电学性能及外观质量等。

应力开裂的必要条件是试样或零件内存在应力,并存在某种应力集中因素如缺口、表面划伤等。

那么塑件应力从何而来呢?塑胶塑胶件内应力产生的原因件内应力产生的原因依引起内应力的原因不同,可将内应力分成如下几类:(1)取向内应力取向内应力是塑料熔体在流动充模和保压补料过程中,大分子链沿流动方向排列定向构象被冻结而产生的一种内应力。

取向的大分子链冻结在塑料制品内也就意味着其中存在未松弛的可逆高弹形变,所以说取向应力就是大分子链从取向构象力图过渡到无取向构象的内力。

塑料制品的取向内应力分布为从制品的表层到内层越来越小,并呈抛物线变化。

(2)冷却内应力冷却内应力是塑料制品在熔融加工过程中因冷却定型时收缩不均匀而产的一种内应力。

尤其对厚壁塑料制品,塑料制品的外层首先冷却凝固收缩,其内层可能还是热熔体,这徉芯层就会限制表层的收缩,导致芯层处于压应力状态,而表层处于拉应力状态。

塑料制品冷却内应力的分布为从制品的表层到内层越来越大,并也呈抛物线变化。

另外,带金属嵌件的塑料制品,由于金属与塑料的热胀系数相差较大,容易形成收缩不一均匀的内应力。

(3)环境应力环境应力开裂是聚烯烃类塑料的特有现象,它是指当制品存在应力时,与某些活性介质接触,会出现脆性裂纹,最终可能导致制品破坏。

这些活性物质可以是洗涤剂、皂类、水、油、酸、碱、盐及对材料并无显著溶胀作用的有机溶剂。

原料混有其它杂质或掺杂不适当的或过量的溶剂或其它添加剂时,在某些应力集的位置就会导致裂纹。

有些塑料如ABS 等,在受潮状况下加热会与水汽发生催化裂化反应,使制件发生大的应变从而开裂。

(4)其它对于结晶塑料制品而言,其制品部各部位的结晶结构和结晶度不同也会产生内应力。

PC开裂知识【内容详细】

PC/ABS或PC内应力开裂测试方法PC/ABS或PC内应力开裂测试方法概述:PC,PC加纤,PC/ABS应用的领域非常广泛,比如LED大小框架,手机外科,电脑外壳,国网电表外壳,产品有可能有打螺丝或涂抹胶水,这样都可能诱发PC及PC合金材料内应力开裂,致使次品率很高。

为此我们对PC应力开裂问题从下面几点进行一个简单的阐述。

(铨盛化工原创,转载请注明出处) 一.PC内应力开裂测试:在室温下用冰醋酸或四氯化碳溶剂浸泡未经退火处理的带螺丝部件的注塑制品,从放入溶剂中到出现裂纹的时间,记为应力开裂时间。

内应力开裂测试方法举例:醋酸浸泡法:将做好带有螺丝槽或柱的PC制品完全浸泡于25OC的冰醋酸中30S,取出后晾干后检查表面,仔细检查外观,如有细小致密的裂纹,说明此处有内应力存在,裂纹越多,内应力越大。

因为各种产品要求规格不一,具体浸泡时间长短、要求冰醋酸浓度大小、有细小裂纹可不可接受(该类产品算不算合格),还是要看客户对具体某产品要求而定。

这里不作一概而论的应力开裂具体标准阐述。

二.内应力开裂原因分析:前一篇我们简单介绍了内应力开裂测试的一些方法,现在我们分析一下应力开裂的各种原因,首先进行一下基本知识铺垫:1)PC 基本结构介绍:聚碳酸酯PC是分子主链中含有[O-R-O-C=O]链节的热塑性树脂,按分子结构中酯基不同可分为脂肪族、脂环族、脂肪芳香族型,其中最具有价值是芳香族型聚碳酸酯PC,且以双酚A型聚碳酸酯PC为最重要。

2)结构决定性质,性质决定外在现象A. PC微观结构导致PC内应力开裂PC材料容易内应力开裂是它本身分子结构决定,那就是聚碳酸酯分子结构中有苯环,所以取向比较困难,在成型后,被取向的链节有恢复自然状态的趋势,但是由于分子链节已被冻结和分子链之间作用力,从而可能造成制品存在应力,这就是大家常说的应力开裂现象,尤其是回收的PC,由于回收PC的相对分子质量下降,相对分子质量分布变宽,少量存在的水分、颜料、杂质、溶剂等极易引发开裂现象。

abs应力开裂原理

abs应力开裂原理

在材料力学中,ABS应力开裂原理是指由于应力集中导致的断裂

现象。

ABS是指由丙烯腈、丁二烯和苯乙烯三种单体共聚而成的一种工程塑料,具有良好的耐冲击性、耐热性和耐化学性。

然而,在实际工

程应用中,ABS材料也有可能会因为应力集中而开裂。

应力开裂的原理可以从材料断裂力学的角度来理解。

当外加载荷

使ABS材料中某一局部区域应力集中时,这个区域的应力值会显著高

于周围区域。

在这种情况下,如果材料强度不足以承受这个局部区域

的高应力,就会发生裂纹的产生和扩展。

ABS材料的断裂行为可以分为两个阶段:开裂前阶段和开裂后阶段。

在开裂前阶段,应力集中区域的应力逐渐增加,当达到材料的屈

服强度时,裂纹就会开始形成。

在开裂后阶段,裂纹会扩展并最终导

致材料的断裂。

应力集中会因为许多因素而产生,例如材料的不均匀性、几何形

状的缺陷、表面缺陷等。

常见的应力集中因素包括孔洞、凹口、切口、焊缝、螺纹等。

这些因素会使得应力在局部区域集中,从而增加了材

料发生开裂的风险。

防止ABS材料开裂可以采取一些措施。

一是在设计和制造过程中

尽量避免应力集中的因素,例如避免设计过于尖锐的角度、减小孔洞

和切口大小等。

二是通过增加材料的强度来提高其抗开裂能力,可以

采用增加填充物、添加增强纤维等方法来增强ABS材料的综合性能。

总结来说,ABS应力开裂原理是由应力集中导致的断裂现象。

我

们可以通过合理设计和制造以及优化材料的性能来降低材料开裂的风险,从而提高ABS材料的可靠性和耐久性。

ABS应力开裂原因分析

ABS应力开裂原因分析,如何防止?2013-03-29 11:11:54问:新开发出一种阻燃ABS产品,客户说内应力达不到要求,用四氯化碳泡5 min就开裂了,而且注塑后会发生一些应力开裂。

请教一下是什么原因造成的?如何防止?答:PC塑料异型材通用注塑级ABS橡胶含量是18%左右。

ABS是无定形聚合物,内应力多来自于取向与冷热收缩程度不同。

PC塑料异型材注塑制品加工中产品的开裂包括制件表面丝状裂纹、微裂、顶白、开裂及因制件黏模、流道黏模而造成的裂纹,按开裂时间分脱模开裂和应力开裂。

主要有以下几个方面的原因造成。

ABS内应力开裂从加工工艺方面分析主要有:(1)加工PC塑料异型材压力过大、速度过快、充料太多、注射和保压时间过长,都会造成内应力过大而开裂;(2)调节开模速度与压力,防止快速强拉制件造成脱模开裂;(3)适当调高模具温度,使制件易于脱模;适当调低料温,防止分解;(4)预防由于熔接痕和塑料降解造成力学性能下降变低而出现开裂;(5)制件残余应力,可通过在成型后立即进行退火热处理来消除内应力而减少裂纹的生成。

ABS内应力开裂从模具方面分析主要有:(1)顶出要平衡,如顶杆数量、截面积要足够,脱模斜度要足够,型腔面要足够光滑,这样才防止由于外力导致顶出残余应力集中而开裂;(2)制件结构不能太薄,过渡部分应尽量采用圆弧过渡,避免尖角、倒角造成应力集中;(3)尽量少用金属嵌件,以防止嵌件与制件收缩率不同造成内应力加大;(4)对深底制件应设置适当的脱模进气孔道,防止形成真空负压;(5)主流道足够大,使浇口料未来得及固化时脱模,这样易于脱模。

PC制品的内应力消除主要还是靠退火:120度烘烤4H后自然冷却至常温,大部分的内应力就可以消除了!目前,所以的塑胶件内都有内应力,只是很多时候塑胶件中的内应力不影响塑胶件的使用而已。

其所谓塑胶件内应力产生过程从宏观上是指:塑胶原料经过注塑溶胶之后,射入型腔内,在塑胶件冷却的过程中,由于外界温度较低,塑胶件迅速冷却,而内应力因冷却过快不能完全释放,从而导致塑胶件内应力;而从高分子微观理论上来说,就是在加热的过程中,高分子链吸收能力,从弯曲状态变成伸张状态,当塑胶料射入型腔内时,由于外界温度较低,高分子链没有足够的时间将能力释放出去,从而导致部分能力残留与高分子链中,从而在宏观的塑胶件中就体现出来内应力。

PCABS合金中内应力开裂

塑料属于大分子,正如大分子这个名字,分子量很大,分子量大的后果比较多,但是一个比较突出的问题就是大分子在加工的时候容易取向,因为有了取向,然后就有了解取向,然后又有了内应力,有了内应力呢,就有可能在后续使用中开裂,要解决开裂,又要涉及塑料回火处理,回火处理出现致解取向,所以我觉得取向、解取向、内应力、应力开裂、回火应该是一个比较热的题目,所以就收点学费,免得写了半天,版主们也不给我加分,不加分我就看不了别人的帖子,废话少说,先看看他们的关系:大分子链——取向——内应力——应力开裂——回火——解取向我们就不去谈取向度,多轴取向这些抽象概念了,先说说什么叫取向:线性高分子就如同毛线,当其充分伸展时,长度与直径比非常大(L/D),这种结构上的不对称性使它们在某些情况下很容易沿某个特定方向占优势平行排列,这种现象就称为取向。

那些情况下容易取向当塑料处于玻璃态时,其分子链出去冻结状态,自然是不能取向,所以加温,当温度超过玻璃态,也就是到了高弹态,分子链的链锻可以运动了,也就具备了取向的第一个条件:链锻运动。

假如继续加温,超过高弹态,也就是到了粘流态,这个分子链都可以运动,当然就更容易取向了,但是只有温度还不行,还需要借助一个外力:比如流动,压力等。

这个道理就如同将毛线放入水中,毛线自然随水运动,这个叫随波逐流,所以取向的两个条件,抽象来说就是:温度、外力,形象来说就是:加工时塑料都会取向。

加工当然是高温加工,加工当然有流动。

所以,只要你加工塑料,取向就不可避免:取向真是无处不在,防不胜防的。

取向与解取向俗话说,那里有压迫,那里就有反抗,那里有取向,那里就有解取向,在加工时的高温加工状态,取向与解取向时刻都在进行,取向的同时在解取向,解取向的同时又在取向(假如这个时候塑料还在流动),只是在流动状态时,取向占据了上风,部分分子链拉直了,在不流动时,解取向占据上风,部分分子链解取向成功。

只有当温度到达玻璃化温度时,取向取得阶段性胜利:分子链被冻结了,解取向的工作变得非常的难,但是橡皮筋拉紧总是想收缩啊,这就产生了内应力。

高性能PC_ABS合金的研究

万方数据万方数据一方面可能是因为SMA中含有极性的马来酸酐基团,在PC与SMA共混过程中,PC的酚端基一OH或端羧基会与SMA的酸酐官能团发生反应,界面粘结作用增强,提高了PC与SMA的相容性,而SMA中的苯乙烯链段与ABS具有较好的相容性,SMA提高了PC与ABS的界面强度¨1,另一方面可能是SMA与丙烯酸酯类共聚物复合起来以后,增容作用具有明显的协同效应,当材料受到冲击时,复合体能承受更大的载荷,缺口冲击强度明显增强,SMA质量分数为4%时,材料的冲击强度为115kJ/m2。

当SMA在基体中的质量分数超过4%后,由于其本身质脆,分子链变形能力差,受冲击时吸收的冲击功小,所以其冲击性能变差。

PC/ABS合金体系的拉伸强度与缺口冲击强度的变化趋势相同,当SMA、MBS质量分数分别为4%、6%时,材料的拉伸强度为56.5MPa,基本接近单独PC/ABS(70/30)合金体系,取得了良好的改性效果。

表明SMA与MBS复合起来以后,具有一定的协同效应。

表1以SMA为增容剂对PC/ABS合金力学性能的影响(含MBS6份)2.3共混物的DSC分析图3是PC/ABS(70/30)合金、6份MBS改性PC/ABS合金以及4份SMA、6份MBS改性后的PC/ABS合金的DSC曲线。

图3中疋。

相应于Pc的链段运动,%是ABS中SAN链段的运动。

比较PC/ABS=70/30和6份MBS改性PC/ABS的玻璃化转变温度可见,在共混体系中加入6份MBS后,Pc的玻璃化转变温度由145.9℃下降至144.3。

C,而ABS中SAN的玻璃化转变温度由112.7℃升高至113.2℃,由此可以看出,PC/ABS合金中Pc与ABS两者的玻璃化转变温度之差变小,表明MBS能提高两者的相容性;在4份SMA、6份MBS改性后的PC/ABS合金体系中,PC的玻璃化转变温度向低温移动为143.50C,ABS中SAN的玻璃化转变温度向高温移动为116.6。

PC和PC/PE合金材料热水老化过程中形成裂缝规律的研究

PC和PC/PE合金材料热水老化过程中形成裂缝规律的研究PC(聚碳酸酯)和PC/PE(聚碳酸酯/聚乙烯)合金材料在热水老化过程中容易出现裂缝的问题,这给相关工程应用带来了挑战。

为了深入研究裂缝形成的规律,需要从热水老化对材料性能的影响、裂缝形成的机制以及合金材料的特性等方面进行分析。

本文将从以上几个方面进行详细讨论,以帮助读者更好地理解和研究这个问题。

首先,了解热水老化对PC和PC/PE合金材料性能的影响是理解裂缝形成规律的重要一步。

在热水中,热氧化分解反应发生,会导致材料的分子链断裂、氧化和结构变化,从而影响材料的物理和力学性能。

研究发现,热水老化会降低材料的强度、刚度和冲击韧性等性能,使其容易发生裂缝。

此外,热水老化还会引起材料表面的腐蚀和疏水性的降低,进一步加速裂缝形成。

其次,了解裂缝形成的机制对于揭示裂缝规律至关重要。

研究表明,材料内部的应力集中和晶界的剪切是裂缝形成的主要机制之一、热水老化会导致材料内部应力的积累和释放,当应力超过材料的承载能力时,就会形成裂缝。

晶界的剪切也会导致裂缝的形成,因为晶界处的结合能通常较低,容易发生断裂。

此外,热水老化还会导致材料的脆化,使其更容易发生裂缝。

最后,了解PC/PE合金材料的特性对于深入研究裂缝规律至关重要。

PC/PE合金材料的特性包括热稳定性、熔融混合度和相互作用。

热稳定性是指材料在高温环境中的稳定性能,研究发现,PC/PE合金材料的热稳定性较好,可以在高温下保持较好的物理和力学性能,从而延缓裂缝形成。

熔融混合度是指PC和PE之间的相互作用程度,相互作用强烈的材料容易形成均匀的结构,从而减少裂缝的形成。

此外,PC/PE合金材料中的PE含量也对裂缝形成有一定影响,适当增加PE含量可以提高材料的韧性和抗裂缝能力。

综上所述,PC和PC/PE合金材料热水老化过程中形成裂缝的规律受到多个方面的影响。

热水老化对材料性能的影响、裂缝形成的机制以及合金材料的特性等方面的研究,可以帮助我们更好地理解和预测裂缝的形成,并提供相应的防止和修复措施。

PC_ABS合金研究进展

综 述文章编号:1002-1124(2006)01-0030-03 PC/ABS 合金研究进展杨红华(大庆石化总厂化工厂,黑龙江大庆163714) 摘 要:介绍了PC/ABS 合金在国内外的发展状况,主要介绍了PC/ABS 合金的相容性以及影响PC/ABS 合金性能的因素,并对PC/ABS 合金发展前景进行分析,认为此合金在国内实现工业开发是可行的,其研究的中心内容是相容性技术。

关键词:ABS;PC ;合金;相容性中图分类号:T Q316 文献标识码:AProgress in the research of PC/ABS alloyY ANG H ong -hua(Daqing Petrochem ical C o 1Chem 1Plant ,Daqing 163714,China ) Abstract :The present development situation of PC/ABS at home and abroad had been introduced in this paper 1Thecom patibility technology and the main factors in fluencing on properties of PC/ABS alloy was described in detail 1In the meantime ,the prospect of PC/ABS alloy was analyzed briefly ,and considered that the industrialization of the alloy is fea 2sible in our country 1And the m ost im portant thing in the study of PC/ABS alloy is the technology of com patibility 1K ey w ords :ABS;PC ;com patibility ;alloy收稿日期:2005-10-31作者简介:杨红华(1978-),女,黑龙江省大庆市人,助理工程师,主要研究方向:ABS 树脂改性。

聚碳酸酯_弹性体合金的断裂过程形貌研究

收稿日期:1999-03-30。

作者简介:李晶,女,1971年生,1993年毕业于中国科学技术大学应用化学系高分子专业,1996年于清华大学化工系高分子研究所获得硕士学位,现在美国威斯康星大学攻读博士学位。

*国家重大自然科学基金项目。

试验研究聚碳酸酯/弹性体合金的断裂过程形貌研究*李晶 吕荣侠(清华大学化学工程系高分子研究所,北京,100084)华心(清华大学工程力学系)摘要:采用扫描电子显微镜(SEM )和长距离显微镜(LDM )对PC/弹性体共混体系试件中的裂纹在平面应变和平面应力下发展的形貌进行观察。

结果表明:弹性体的加入影响了材料断裂的各个过程。

在平面应变下,裂纹尖端出现超钝化现象;平面应力下,第一次观察到裂纹后岸两侧出现副裂纹的现象。

采用透射电子显微镜(TEM )观察慢速加载时裂纹前沿各区的形貌,从微观上解释弹性体增韧PC 的原因。

关键词: 聚碳酸酯/弹性体 平面应变 形貌 平面应力 副裂纹聚碳酸酯(PC)是一种具有优异综合性能的热塑性工程塑料,它具有良好的冲击韧性。

但是,由于PC 缺口敏感性强,容易应力开裂,使得它的进一步应用受到了很大的限制。

利用弹性体改性PC,提高它的韧性,已取得很大的进展。

本文作者的另一文章[1]中,采用J 积分法表征PC/弹性体共混体系的断裂韧性和撕裂模量。

结果表明:当加入弹性体后,断裂韧性明显提高,提高了约80%。

在弹性体含量为5%~15%区间,断裂韧性变化不大。

撕裂模量随着弹性体含量的增加而增大,在弹性体含量为10%时增加了1215倍。

为了从微观上解释材料韧性提高的原因,本文采用扫描电子显微镜(SEM )和长距离显微镜(LDM)对PC/弹性体共混体系试件中的裂纹在平面应变和平面应力下发展的形貌进行观察,并采用透射电子显微镜(TEM)观察慢速加载时裂纹周围各区的形貌。

1 实验部分111 主要原料聚碳酸酯(PC),K-1300,日本帝人化成公司;弹性体(极性)。

肖训华:塑胶件开裂问题探讨

肖训华:塑胶件开裂问题探讨(总3页)--本页仅作为文档封面,使用时请直接删除即可----内页可以根据需求调整合适字体及大小--肖训华:塑胶件开裂问题探讨肖训华【摘要】:PC+ABS、PC材料的塑胶件成型后,零件开裂是常见的现象,本文中从塑胶零件设计、制造、加工工艺控制等几个方面对塑胶件开裂问题进行了探讨。

【关键词】:塑胶件,开裂,探讨Plastic parts cracking problem discussedXiao Xunhua【Abstract】: For PC+ABS and PC material, part cracking is a common problem, this article from the plastic parts design, manufacturing, and processing process control several aspects of plastic crack problems are discussed in this paper.【KEYWORDS】:Plastic parts; Crack; Discuss引言:在PC+ABS、PC合金料成型的塑胶件上,很容易出现零件开裂的问题,没有热压或者预埋的塑胶件,其塑胶柱或者应力集中的部位也会出现开裂现象;热压、预埋螺母后进一步加剧了应力集中情况,导致塑胶柱开裂严重。

有时零件还在仓库,有时装配好了交付到客户使用一段时间后出现塑胶柱开裂;出现开裂的原因比较复杂,控制起来无法简单控制某一因素。

本文经过实验,总结出以下关键控制点,供设计工程师、模具工程师、注塑工程师以及SQA工程师参考。

塑胶件设计控制点设计塑胶件时,必须对塑胶件流动阻力点进行圆滑。

如塑胶柱的根部倒圆角;加强筋位根部倒圆角;流体其他拐弯的地方倒圆角。

需要预埋或者热压螺母时要保证足够壁厚。

必须对塑胶流动长度方向进行优化,避免流动方向过长,压力损失过大,导致成型时注塑压力过高、保压过高。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

PC/ABS合金应力开裂行为研究

作者:尹建伟, 黄达成, 郭小会, 马宝山, Yin Jianwei, Huang Dacheng, Guo Xiaohui,Ma Baoshan

作者单位:威林工程塑料有限公司,顺德,528322

刊名:

工程塑料应用

英文刊名:ENGINEERING PLASTICS APPLICATION

年,卷(期):2010,38(4)

1.刘建芳闻获江.PC/ABS合金研究进展[期刊论文]-苏州大学学报(工科版) 2002(02)

2.曹文鑫PC/ABS合金的开发和应用现状[期刊论文]-化工新型材料 2001(08)

3.袁新强;付蕾PC/ABS合金耐应力开裂性能[期刊论文]-塑料工业 2008(z1)

4.吴宏安;徐锡丽PC/ABS手机充电器专用料的开发[期刊论文]-工程塑料应用 2004(04)

5.兰浩;周琨生;方年生相容剂对PC/ABS合金性能的影响[期刊论文]-中国塑料 2004

1.袁新强.付蕾.陈立贵.李雷权.王忠PC/ABS合金耐应力开裂性能[会议论文]-2008

2.王海涛.吕磊.潘宝荣.杜强国.李玉泉热处理对聚碳酸酯环境应力开裂性能的影响[期刊论文]-工程塑料应用2003,31(12)

3.袁新强.付蕾.陈立贵.李雷权.王忠.YUAN Xin-qiang.FU Lei.CHEN Li-gui.LI Lei-quan.WANG Zhong PC/ABS合金耐应力开裂性能[期刊论文]-塑料工业2008,36(z1)

本文链接:/Periodical_gcslyy201004014.aspx。