EAF_VOD_ESR_825mm轧机流程试制12_Cr型叶片钢

BOF-LF-RH-CC流程试制12Cr1MoVG高压锅炉管用钢

BOF-LF-RH-CC流程试制12CR1MOVG高压锅炉管用钢邓通武(攀钢集团研究院有限公司,攀枝花 617000)摘要针对12CR1MOVG锅炉管用钢的技术条件要求,通过采用低铝脱氧制度及合理的精炼、连铸等关键工艺技术,打通了BOF-LF-RH-CC流程生产该钢种的工艺流程,成功试制出了φ110-φ280mm 12CR1MOVG锅炉管用热轧圆钢。

试验结果表明,试验钢的[As]≤0.010%、[Sn]≤0.006%、[Pb]≤0.005%、[Sb]≤0.006% [Bi]=0.002%、[Alt] ≤0.011%、[P] ≤0.011 % 、[S] ≤0.008 % ,各类夹杂物均≤1.0 级,用户轧制的锅炉管各项性能均满足YB-5137 标准及用户要求。

关键词 12CR1MOVG;高压锅炉管;热轧圆钢引言12CR1MOVG钢管主要指用来制造过热器和主蒸汽管等方面的低合金耐热钢,其性能好坏对保证锅炉安全运行至关重要。

在制造锅炉的过程中受到各种加工(冷加工成形、焊接等),在运行时受到锅内水与蒸汽的压力作用,同时又受到火焰或烟气的烘烤或冲刷,以及锅水和烟气中有害物质对钢材的腐蚀,其工作条件恶劣,最高使用温度可达580 ℃。

因此,对其质量要求较为严格。

目前,12CR1MOVG的主要生产工艺为EAF + LF + HCC,生产成本较高。

攀钢针对用户的特殊要求,采取了相应的技术措施,打通了BOF-LF-RH-CC的生产工艺流程,成功开发出了φ110-φ280mm的12CR1MOVG热轧圆钢,各项性能指标均满足了YB5137及用户的使用要求。

1 工艺流程铁水预处理→120吨顶底复吹转炉冶炼→LF精炼→RH真空处理→6机6流280mm×380mm方坯连铸→950+800+850轧机轧制。

2 主要技术条件由于12Cr1MoVG属低合金耐热钢,要求在高温、高压的恶劣环境中服役,因此,要求具有良好的综合性能和较高的纯净度,在YBT5137规定的技术条件外,用户还提出了以下几点更为严格的要求。

轧钢厂生产线冷床开剪机过程

轧钢厂生产线冷床开剪机过程热轧工艺从钢厂出来的钢坯只是半成品,必须经过轧机轧制才能成为合格产品。

从钢厂送来的连铸坯先进入加热炉,再经过初轧机反复轧制后,进入精轧机。

属于钢材的金属压力加工。

简单来说,轧制的钢板就像是压制的面条。

经过多次擀面杖的挤压和推动,面条越来越细。

在热轧生产线上,钢坯通过加热软化,然后由辊道送入轧机,最后轧制成用户要求的尺寸。

轧钢是一个连续不间断的操作。

钢带在辊道上运行速度快,自动化程度高,效率高。

平炉的钢锭也能变成钢板。

但首先要经过加热和初轧开坯才能送到热轧线上进行轧制,工序改用连铸坯就简单多了,一般连铸坯的厚度为150~250mm,先经过除磷到初轧,经辊道进入精轧轧机,精轧机由7架4辊式轧机组成,机前装有测速辊和飞剪,切除板面头部。

精轧机的速度可以达到23m/s。

热轧成品分为钢卷和锭式板两种,经过热轧后的钢轨厚度一般在几个毫米,如果用户要求钢板更薄的话,还要经过冷轧。

冷轧工艺与热轧相比,冷轧厂的加工线比较分散,冷轧产品主要有普通冷轧板、涂层板,即镀锡板、镀锌板和彩涂板。

热轧厂送来的钢卷必须连续处理三次,氧化膜必须用盐酸去除,才能送到冷轧厂。

在冷轧机上,开卷机将钢卷开卷,然后将钢带引入五机架连轧机轧制成薄带卷。

还有五个机架出来的不同规格的普通钢卷,根据用户的各种要求进行加工。

冷轧厂生产各种不同质量的产品。

像银河一样飞下来的马口铁,闪着银光的镀锌板,红黄蓝三色的彩涂钢板。

马口铁是制罐、易拉罐的原料,也叫马口铁。

以前中国需要的马口铁都是进口的。

自从WISCO大规模生产马口铁以来,它已经部分取代了进口商品。

武钢生产镀锡板采取的是电镀锡工艺,这些镀锡板好像镜子一样,光鉴照人,就像诗人描写的:“轧钢工人巧手绘锦帐,千万面银镜送给心爱的姑娘,你知道不知道,在那爱妻牌洗衣机上,有我们汗水的芬芳”。

镀锌板的生产工艺有两种,一种是热镀锌,一种是电镀锌。

那貌不惊人包装特别的是硅钢片,它们用在发电设备、机电设备、轻工、食品和家电上。

EAF_VOD_2_5tESR_锻造流程生产_350mm17_4PH不锈钢

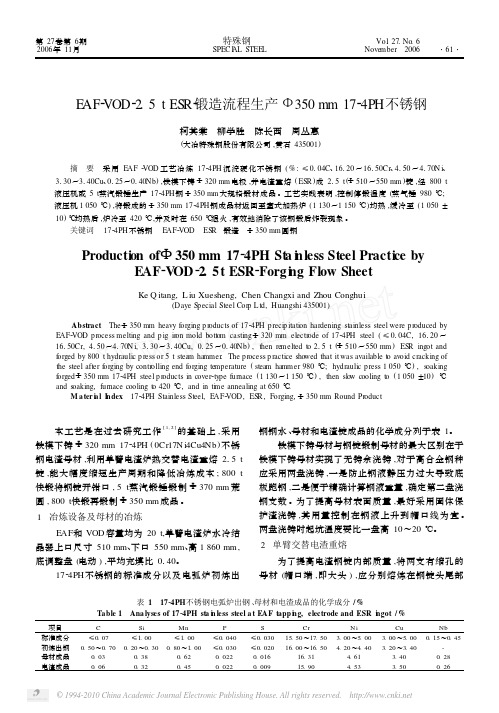

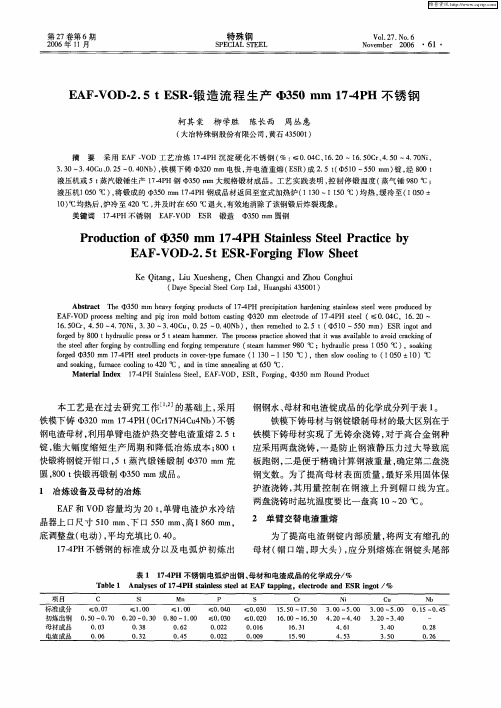

E AF 2VOD 22.5t ES R 2锻造流程生产Φ350mm 1724PH 不锈钢柯其棠 柳学胜 陈长西 周丛惠(大冶特殊钢股份有限公司,黄石435001)摘 要 采用E AF 2VOD 工艺冶炼1724PH 沉淀硬化不锈钢(%:≤0104C 、16120~16150Cr 、4150~4170N i 、3130~3140Cu 、0125~0140Nb ),铁模下铸Φ320mm 电极,并电渣重熔(ESR )成215t (Φ510~550mm )锭,经800t 液压机或5t 蒸汽锻锤生产1724PH 钢Φ350mm 大规格锻材成品。

工艺实践表明,控制停锻温度(蒸气锤980℃;液压机1050℃),将锻成的Φ350mm 1724PH 钢成品材返回至室式加热炉(1130~1150℃)均热,缓冷至(1050±10)℃均热后,炉冷至420℃,并及时在650℃退火,有效地消除了该钢锻后炸裂现象。

关键词 1724PH 不锈钢 E AF 2VOD ES R 锻造 Φ350mm 圆钢Producti on of Φ350mm 1724PH St a i n less Steel Practi ce byEAF 2V OD 22.5t ESR 2Forgi n g Flow SheetKe Q itang,L iu Xuesheng,Chen Changxi and Zhou Conghui(Daye Special Steel Cor p L td,Huangshi 435001)Abstract The Φ350mm heavy f orging p r oducts of 1724PH p reci p itati on hardening stainless steel were p r oduced byE AF 2VOD p r ocess melting and p ig ir on mold bott om casting Φ320mm electr ode of 1724PH steel (≤0104C,16120~16150Cr,4150~4170N i,3130~3140Cu,0125~0140Nb ),then re melted t o 215t (Φ510~550mm )ESR ingot and f orged by 800t hydraulic p ress or 5t steam ha mmer .The p r ocess p ractice sho wed that it was available t o avoid cracking of the steel after forging by contr olling end forging te mperature (stea m ha mmer 980℃;hydraulic p ress 1050℃),s oaking f orged Φ350mm 1724PH steel p r oducts in cover 2type furnace (1130~1150℃),then sl ow cooling t o (1050±10)℃and s oaking,furnace cooling t o 420℃,and in ti m e annealing at 650℃.M a ter i a l I ndex 1724PH Stainless Steel,E AF 2VOD,ESR,Forging,Φ350mm Round Pr oduct 本工艺是在过去研究工作[1,2]的基础上,采用铁模下铸Φ320mm 1724PH (0Cr17N i4Cu4Nb )不锈钢电渣母材,利用单臂电渣炉热交替电渣重熔215t 锭,能大幅度缩短生产周期和降低冶炼成本;800t 快锻将钢锭开钳口,5t 蒸汽锻锤锻制Φ370mm 荒圆,800t 快锻再锻制Φ350mm 成品。

倾斜式双驱动铸轧机生产操作过程

倾斜式双驱动铸轧机生产操作过程倾斜式双驱动铸轧机是一种重要的轧钢设备,广泛应用于钢铁工业中。

它通过将钢水倾倒到连续铸机中进行连续铸造,再通过轧制过程将连续铸坯轧制成不同形状和尺寸的钢材。

下面是一个关于倾斜式双驱动铸轧机生产操作过程的详细介绍。

1.熔炼和浇注:首先,需要进行熔炼,将炼钢炉中的熔化金属(如铁水、废钢等)加热至适宜的温度,并混合合适的合金元素。

然后,打开钢水的转流闸,将钢水倾倒到连续铸机的浇注铸坯流道中。

2.连续铸造:将钢水从浇注流道中引入铸型中,通过连续铸机的连续铸造过程将其冷却、凝固和铸造成长条形的铸坯。

铸坯的形状和尺寸可以根据产品的要求进行调整和改变。

3.伸长机:铸坯经过连续铸造后,会通过伸长机的牵引来拉伸成一定长度,以便进行轧制。

4.切断和定位:伸长后的连铸坯通过切断机进行切割,并根据需要定位。

5.加热和预轧:将切割好的连铸坯送入预热炉进行加热,使其达到适宜的轧制温度。

加热后的坯料进入预轧机,在高压下经过一系列的轧制过程,初步调整形状和尺寸。

6.中间冷却:在预轧机轧制后,钢材需要进行中间冷却以降低温度,准备进行进一步的轧制。

7.进一步轧制:冷却后的钢材被送入连续轧制机进行终轧。

这个过程中,钢材被不断地通过一系列的辊道,经过多次的轧制来调整其形状和尺寸。

8.冷却:经过终轧后的钢材需要通过冷却设备冷却至室温。

9.切割和整理:将冷却后的钢材进行切割,根据需要进行整理和修整,以确保其质量和尺寸的一致性。

10.包装和出厂:最后,将整理好的钢材进行包装,并准备出厂交付给客户。

需要注意的是,以上过程仅是倾斜式双驱动铸轧机生产操作的一部分,不同的铸轧机型号和不同的产品要求可能会有所不同。

整个生产过程需要严格的操作规范和设备维护,以确保生产效率和产品质量的稳定性。

钢水直接电渣重熔生产工艺流程

钢水直接电渣重熔生产工艺流程

改造前

配料→电弧炉冶炼+LF钢包精炼→VOD真空吹氧精炼→中间包→VC真空浇铸(二期预留)→自耗电极(铸锭)→电极退火→电渣重熔→结晶电渣锭→结晶电渣锭加热→油压机锻造→锻后热处理→钻中心孔→剥皮(或粗车)→探伤、检测→入库→交货

改造后

配料→电弧炉冶炼+LF钢包精炼→VOD真空吹氧精炼→中间包→电渣重熔→结晶电渣锭→结晶电渣锭加热→油压机锻造→锻后热处理→钻中心孔→剥皮(或粗车)→探伤、检测→入库→交货。

工艺流程简述:选用优质废钢、生铁和高Cr合金材料,通过EAF 电弧炉熔炼、转换到专用中间钢包,钢包自带电极连接端,直接电渣重熔,结晶形成电渣锭,经过此工艺改进后每吨可节约600度电左右。

电渣锭由钢锭保温车运入并热装炉,经加热达到锻造温度后的电渣锭由运输起重机吊至锻造油压机工作区,并在锻造操作车、锻造起重机以及套筒等辅助设备或工具的协助下进行锻造,锻坯成型后立即热装炉进行热处理,热处理后的锻坯经精整、剥皮、探伤、检测后入库交货。

其中10000吨冷轧辊毛坯经高温热处理炉、喷淬机和中温炉调质处理后,进行半精车加工,再经预热加热,双频淬火机床深淬处理。

到加工车间进行粗磨、镗铣等工序后,成品经检验合格,包装入库。

图示对比:。

EAF-VOD-2.5 t ESR-锻造流程生产Ф350mm 17-4PH不锈钢

液压机1 5 0℃ ) 将锻成 的 a 5 m 1 -P 0 , l 0m 7 H钢成品材返 回至室式加热炉 ( 3 5 p 3 4 1 0~110℃ ) 1 均热 , 缓冷 至( 5 4 1 0- 0 -

1 ) 均 热后 , O 炉冷至 4 0 , 2 并及时在 60 退火 , 5 有效 地消除了该钢锻后炸裂 现象 。 关键词 1-P 7 H不锈钢 4 E FV D E R 锻造 A —O S 中30m 圆钢 5 m

EAF V rc s l n n i rn mod b t m csig中3 0 mm lcrd f1 -P se l(≤0 0 — OD po esmet g a d pg i l ot at i o o n 2 ee t e o 4 H te o 7 . 4C.1 . 0~ 2 6

1 . 0 r 4 5 4 7 N , . 0~ . 0 u 0 2 6 5 C , . 0~ . 0 i 3 3 3 4 C , . 5~0 4 N ) te e e e . 中 1 . 0 b , h n rm h d t 2 5 t( 5 0~5 0 mm)E R ig t n o 5 S o ad n

维普资讯

第 2 卷第 6 7 期

20 0 6年 1 1月

特殊 钢

S C AL S EEL PE I I

Vo . 7. o 6 12 N .

N v mb r 2 0 ・61・ o e e 0 6

E - AFVOD-. R- 造流 程生产 @3 0mm 74 H 不 锈钢 2 5t ES 锻 5 1 -P

本工艺是在过去研究工作¨2的基 础上 , . 采用 铁模下铸 ( 2 m 1 - H( C 1N4 u N ) I 0m 7 P O r iC 4 b 不锈 ) 3 4 7 钢电渣母材 , 利用单臂 电渣炉热交替 电渣重熔 25t . 锭, 能大幅度缩短生产周期 和降低 冶炼 成本 ; 0t 8 0 快锻将钢锭开钳 口, t 5 蒸汽锻锤 锻制 q 7 m荒 b 0m 3 圆, 0t 8 快锻再锻制 3Om 0 5 m成品。

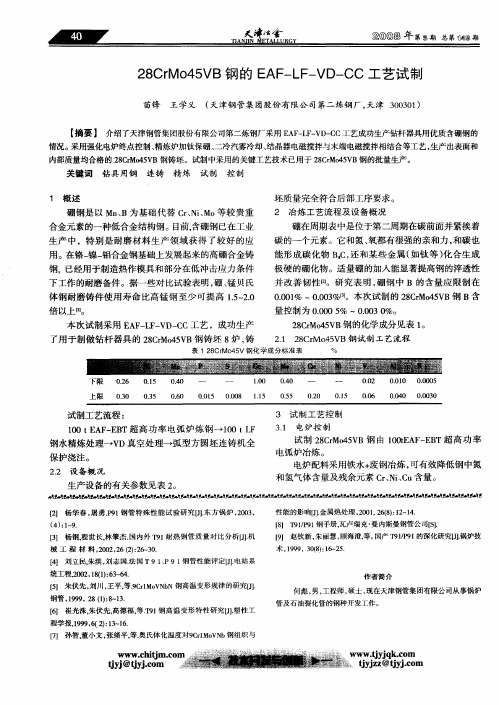

28CrMo45VB钢的EAF-LF-VD-CC工艺试制

硼在周期表 中是位于第二周期在碳前面并紧挨着 碳 的一个元素。它 和氮 、 氧都有很强的亲和力 , 和碳也 能形 成碳化 物 B 还 和某些金 属( , 如钛 等 ) 合生成 化

极硬 的硼化物 。适 量硼的加入能显著提高钢的淬透性

并 改善韧性 圆 。研究 表 明 , 硼钢 中 B的含量应 限制在

统工程.0 2 1(16 ~ 4 2 0 ,81:3 6 . [1 朱伏 先, 5 刘川 , 王平, 9 rMo N N钢高温变形规律的研究们. 等.C l V b 钢管,9 9 2 1:- 3 19 , 8()8 1 .

作 者 简 介

何彪 , 工程师 , 男, 硕士 , 现在天津钢管集团有 限公 司从事锅炉

试制工艺流程 : 10t A — B 0 E F E T超高功 率 电弧炉炼 钢一 10t F 0 L 钢水精炼处理 v D真空处理一 弧型方圆坯连铸 机全

保护浇注。

22 设 备 概 况 .

3 试 制 工 艺 控 制

31 电 炉控 制 .

试 制 2CM 4V 8 r o5 B钢 由 10E F E T超 高功 率 0 tA — B

情况。 采用强化 电炉终点控制 、 精炼炉加钛保硼、 二冷汽雾冷却 、 晶器 电磁搅拌与末端 电磁搅拌相结合等工艺 , 结 生产出表面和

内部质量均合格的 2 CM 4 V 8 r o 5 B钢铸坯。试制中采用 的关键工艺技术 已用于 2 CMo5 B钢的批量生产 。 8r 4V

关键词

1 概 述

电弧 炉 冶 炼 。

生产设备 的有关参数见表 2 。

【】 杨华春 , 2 屠勇 . 1钢管特殊 性能试 验研究 f_ P 9 J东方 锅炉 ,0 3 1 20 ,

EAF工艺技术操作规程

初炼炉工艺技术操作规程一、新炉第一炉1.开新炉前必须用准备好的炉底盖板(4-5mm厚钢板或大块薄板或包装箱垫木)盖住炉底、炉坡、EBT捣打区,以减少加料时对捣打层的冲击、损伤,避免废钢料砸入捣打层。

2.开炉时首先用CONSTEEL装入少量轻料,再用桶装料进料,重量为30吨左右,装满炉膛。

装料前必须加石灰800kg、白云石500kg。

桶装料可以使用少量的重料,但底层料全部使用轻料,加入料量:30吨左右。

3.装完料后,用8-10档功率送电。

4.废钢料全部熔化之后,用CONSTEEL连续加料,加料速度:1.5 t/min左右。

此时采用10-12档功率送电。

5.当炉内废钢料达到70吨时,停止加料。

待其全部熔化后,温度达到1620℃-1640℃,停电烤炉60分钟。

6.烤炉完后,用CONSTEEL继续送料,此时可使用碳氧枪,吹氧量2000Nm3/h 左右(低挡位),加料速度1.5t/min左右。

7.加料至100吨时,可将吹氧量调至3500 Nm3/h。

停止加料,待其全部熔化后,使其温度达到1620℃-1640℃,然后停电烤炉30分钟,按正常操作出钢。

8.新炉冶炼时间必须≥4小时。

9.出钢温度:1610-1630℃,不得高于1650℃。

10.热补炉底后第一炉可参照此工艺执行。

二、冷炉空炉:1.采用桶装料或CONSTEEL送电前加入,加入重量15-30吨,料熔化完后采用CONSTEEL加料。

编制:审核:批准:2.其它操作同连续式操作。

三、连续式操作:1.上一炉出钢时要有足够的留钢留渣量,每炉确保有25—35吨的留钢留渣量。

2.送电前确认送电条件是否满足,仔细观察炉壁、炉盖、连接小车水冷板、碳氧枪等系统是否漏水,如漏水应及时处理。

3.进料速度刚开始以最大速度(≥2t/min)向炉内加入10吨左右废钢,然后调整进料速度(1.6-2.2t/min),加料后期适当降低加料速度(≤1.3m/min),尽量使炉内不堆料,使单位能耗保持在280-300kwh/t。

弹簧钢轧制工艺设备及流程

弹簧钢轧制工艺设备及流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor.I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!弹簧钢的轧制工艺设备与流程详解弹簧钢,因其优良的弹性和韧性,广泛应用于汽车、机械、航空航天等各个领域。

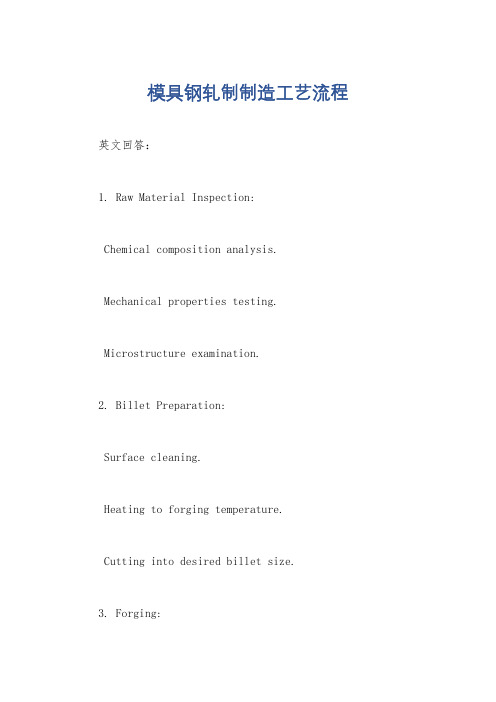

模具钢轧制制造工艺流程

模具钢轧制制造工艺流程英文回答:1. Raw Material Inspection:Chemical composition analysis.Mechanical properties testing.Microstructure examination.2. Billet Preparation:Surface cleaning.Heating to forging temperature.Cutting into desired billet size.3. Forging:Using a forging press or hammer.Shaping the billet into a rough mold form.Removing excess material.4. Rolling:Using a rolling mill.Reducing the thickness and shaping the mold.Repeatedly passing the mold through the rollers.5. Heat Treatment:Annealing: Softening the steel.Hardening: Increasing the hardness and wear resistance. Tempering: Reducing brittleness and improvingtoughness.6. Machining:Precision machining to create the final mold shape. Finishing processes such as grinding and polishing.7. Quality Control:Dimensional inspection.Hardness testing.Microstructure examination.Functional testing.中文回答:模具钢轧制制造工艺流程。

小型钢材轧制工艺流程

小型钢材轧制工艺流程

1.原材料准备:将合适的钢坯加热到适当的温度,以使其变得柔软并易于变形。

2. 轧制:将加热的钢坯送入轧机中,通过多次滚动和压缩来改变其形状和尺寸。

这可能涉及到不同类型的轧机,例如齿轮轧机、连铸轧机和铸坯轧机。

3. 冷却:轧制后的钢材需要进行冷却,以便使其变得更加坚硬和稳定。

这可以通过在水中浸泡或通过空气冷却来实现。

4. 切割:将最终的钢材根据需要的长度进行切割。

5. 表面处理:根据需要,可以对钢材的表面进行处理,例如打磨、喷漆或镀铬等。

6. 检验:最后,钢材需要进行质量检验,以确保其符合相关标准和规定。

这包括物理和化学测试,以及外观检查。

以上是小型钢材轧制的基本工艺流程,不同的钢材类型和规格可能还需要进行其他特殊处理和检验。

- 1 -。

钢制焊接立泵叶轮的工艺流程

钢制焊接立泵叶轮的工艺流程英文回答:The process for welding a steel impeller for a centrifugal pump involves several steps. Here is a general outline of the process:1. Preparation: The first step is to prepare the materials and equipment needed for the welding process. This includes selecting the appropriate welding machine, electrodes, and protective gear such as gloves and goggles.2. Cleaning: Before welding, it is important to clean the surfaces of the steel impeller that will be joined together. This can be done using a wire brush or other suitable cleaning method to remove any dirt, rust, or other contaminants.3. Fit-up: The next step is to ensure proper fit-up of the parts to be welded. This involves aligning the impellerblades and ensuring that they are securely held in place during the welding process. Clamps or fixtures may be usedto hold the impeller in position.4. Welding: Once the fit-up is complete, the welding process can begin. The specific welding technique used will depend on factors such as the type of steel being weldedand the desired strength of the weld. Common welding methods for steel impellers include shielded metal arc welding (SMAW), gas tungsten arc welding (GTAW), and gas metal arc welding (GMAW).5. Post-weld Treatment: After the welding is complete, the welded joint may require post-weld treatment to ensure its strength and integrity. This can include processes such as stress relieving, heat treatment, or surface finishing.6. Inspection: Once the post-weld treatment is finished, the welded impeller should undergo a thorough inspection to check for any defects or imperfections. Non-destructive testing methods such as visual inspection, dye penetrant testing, or ultrasonic testing may be used to detect anyflaws.7. Finishing: Finally, the welded impeller can be finished by removing any excess weld material and polishing the surface if necessary. This will ensure a smooth and aesthetically pleasing final product.中文回答:焊接钢制离心泵叶轮的工艺流程包括以下几个步骤:1. 准备工作,首先需要准备焊接过程所需的材料和设备。

偏心底出钢(EBT)电弧炉(EAF)冶炼工艺

1前言传统电炉炼钢“老三期”工艺操作:装料熔化、氧化扒渣、造渣还原、带渣出钢,带入钢包中的是还原性炉渣,带渣出钢对进一步脱硫、脱氧、吸附夹杂等是有益无害的。

而当电炉功能分化后,超高功率电炉与炉外精炼相配合,电炉出钢时的炉渣是氧化性炉渣。

理论与实践证明,这种氧化性炉渣带入钢包精炼过程将会给精炼带来极为不利的影响。

于是,围绕避免氧化渣进入钢包精炼过程,出现了一系列渣钢分离方法。

其中,效果最好、应用最广泛的是EBT法(Eccentric Bottom Tapping) ,即偏心底出钢法,简称“EBT” 。

本文概述偏心底出钢电炉的结构特点及其优越性,重点介绍偏心底出钢电炉的冶炼工艺,以及偏心底出钢电炉的出钢口填料及其操作。

2EBT电弧炉的特点EBT电炉结构是将传统电炉的出钢槽改成出钢箱,出钢口在出钢箱底部垂直向下。

出钢口下部设有出钢口开闭机构,开闭出钢口,出钢箱顶部中央设有操作口,以便出钢口的填料操作与维护。

EBT电炉主要优越性在于,它实现了无渣出钢和增加了水冷炉壁使用面积。

优点如下:(1)出钢倾动角度的减少。

简化电炉倾动结构:降低短网阻抗:增加水冷炉壁使用面积,提高炉体寿命。

(2)留钢留渣操作。

无渣出钢,改善钢质量,有利于精炼操作:留钢留渣,有利电炉冶炼、节约能源。

(3)炉底部出钢。

降低出钢温度,节约电耗:减少二次氧化,提高钢的质量:提高钢包寿命。

由于EBT电炉诸多优点,在世界范围迅速得到普及。

现在建设电炉,尤其与炉外精炼配合的电炉,一定要求无渣出钢,而EBT是首选。

EBT电炉的出钢操作。

出钢时,向出钢侧倾动约5°后,开启出钢机构,出钢口填料在钢水静压力作用下自动下落,钢水流入钢包,实现自动开浇出钢。

当钢水出至要求的约95%时迅速回倾以防止下渣,回倾过程还有约5%的钢水和少许炉渣流入钢包中,炉摇正后(炉中留钢10%~15%,留渣≥95%)检杳维护出钢口,关闭出钢口,加填料,装废钢,重新起弧熔炼。

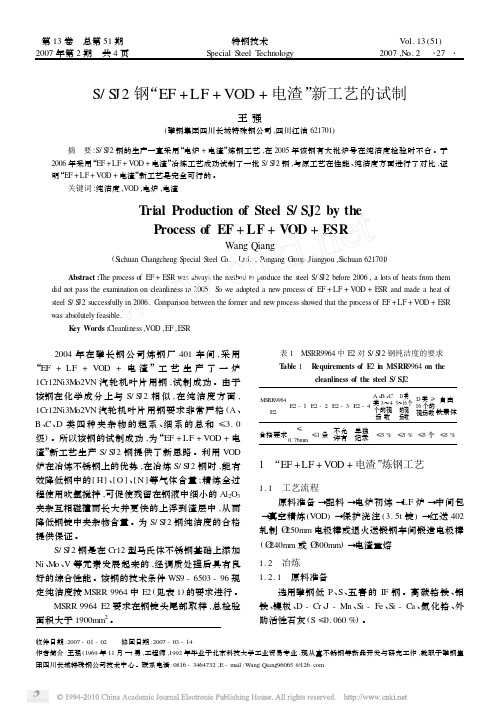

长城特殊钢 S_SJ2钢_EF_LF_VOD_电渣_新工艺的试制

特钢技术 Speci al Ste el Te ch nology

Vol . 13 (51) 2007 ,No. 2 ·27 ·

S/ SJ 2 钢“EF + LF + VOD + 电渣”新工艺的试制

王强

(攀钢集团四川长城特殊钢公司 ,四川江油 621701)

关键词 :纯洁度 ,VOD ,电炉 ,电渣

Trial Production of Steel S/ SJ2 by the Process of EF + LF + VOD + ESR

Wang Qiang

(Sichuan Changcheng Special Steel Co. , Ltd. , Pangang Group ,Jiangyou ,Sichuan 621701)

摘 要 :S/ SJ2 钢的生产一直采用“电炉 + 电渣”炼钢工艺 ,在 2005 年该钢有大批炉号在纯洁度检验时不合 。于 2006 年采用“EF + LF + VOD + 电渣”冶炼工艺成功试制了一批 S/ SJ2 钢 ,与原工艺在性能 、纯洁度方面进行了对比 ,证 明“EF + LF + VOD + 电渣”新工艺是完全可行的 。

元 素

C

Mn

Si

技术条件 要求 0. 08/ 0. 13 0. 50/ 0. 90

≤0. 35

电炉配料 ≥1. 00

—

—

VOD + 电渣 内控要求

0. 10/ 0. 12

0. 70/ 0. 85

0. 20/ 0. 30

S ≤0. 020 ≤0. 040 ≤0. 005

高棒短应力轧机操作规程精选.

高棒短应力轧机操作规程短应力轧机简介——短应力轧机主要由轧辊装配、拉杆装配、压下装置、轧机机座装配、导卫梁装配、孔型更换移动装置、轧辊平衡装置(蝶形弹性胶体)等几大部分组成。

●轧机本体轧机本体主要由四根带螺纹拉杆构成。

轧辊辊缝的调节是通过压下装置转动拉杆来实现。

辊缝相对轧线对称、同步调整。

轧制力由轴承座、拉杆吸收。

轧辊由四列圆柱滚子轴承支承,轴向力由一对背对背安装的由双列圆锥滚子轴承承受,上轧辊轴向调节通过蜗轮蜗杆驱动装有止推轴承的螺纹套实现。

张力拉杆装置,用四根张力拉杆,把轴承座,压下装置联为一体,沿张力拉杆形成环形短应力线,具有很高的刚度,保证轧制时轧机具有较小的弹性值。

张力拉杆装置中有四个平衡装置,用于轧辊平衡,供给张力拉杆预紧力,并消除各接合件的间隙。

●压下装置压下装置用于控制轧辊开口度,压下调整装置由手动或液压马达传动,通过离合器将两根传动轴连接为一体,由小齿轮带动大齿轮,再通过蜗杆带动四个蜗轮使张力拉杆转动,实现轧辊轴上下对称移动,达到规定的中心距,单边调整时,将离合器打开即可。

一、短应力线轧机的拆装要求:1、轧机在下线后进入预装间前必须吹灰,清除轧机表面氧化铁皮及油污后,方可拆卸,严禁带脏物安装。

2、将轧机辊缝调整到需要位置,按顺序拆卸各零部件,并摆放整齐,严禁乱扔乱放。

3、利用感应加热器取出轴承内圈(重车孔型的轧辊,轴承内圈完好的可不取出)。

4、认真做好检查、清洗、更换工作,油孔管路安装前要畅通,清洗干净。

5、安装前必须仔细检查轧辊孔型、辊颈、扁头、螺丝孔等,不合格者不准安装。

6、轧机主轴承的润滑采用46#抗磨液压油,每次装配完上线前都必须注油,轧机压下装置及拉杆装配内每次都必须加注润滑脂,压下装置要定期打开检查。

7、热装另件应按图纸要求进行,公盈尺寸必须符合图纸要求。

8、滚动轴承装配时,应清洗干净,再涂润滑油。

装配时应使其受力均匀,严禁用铁锒头打击轴承体, 如果配合过紧时,可用木头或铜棒轻轻打或把内圈放入感应加热器重加热。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

0. 96

0. 22

2Cr12N iMo1W1V

843

0. 24 0. 024 0. 030 0. 17

0. 75 11. 50 0. 76

0. 99

1. 20

0. 26

2Cr12N iMo1W1V

456

0. 22 0. 017 0. 013 0. 30

0. 73 11. 68 0. 77

0. 98

摘 要 长城特钢采用 30 t EAF+ VOD ESR( 2~ 3 t 锭) 825 mm 轧 机试 生产了 1Cr12Mo , 2Cr12NiMo1W1V 等 12% Cr 型叶片用钢。结果表 明, 当 1Cr12Mo 钢成 分为( % ) : C 0 13~ 0 15, Cr 11 70~ 11 90, Ni 0 46~ 0 55, Mo 0 34~ 0 47, 以及 2Cr12NiMo1W1V 钢成分为( % ) : C 0 22~ 0 25, Cr 11 30~ 11 68, Ni 0 67~ 0 95, Mo 0 96~ 0 99, W 0 96~ 0 98, V 0 22~ 0 25 时, 钢中的 铁素体含量 F < 5% , 满 足标准要 求。电极母 材精炼时 , 用 Ca Si, Si Al Ba 终脱氧有利于在电渣过程去除钢中夹杂物。

从试制情况看, 按 EF + VOD 电渣 825 轧机 轧制 工艺生产 12% Cr 型叶片钢可基本上满足标 准要 求, 但 仍 存 在 一 定 问 题。 主 要 问 题 有: 1Cr12Mo 和 2Cr12NiMo1W1V 各有 1 炉 铁素体含 量超标, 1Cr12Mo 和 2Cr12NiMo1W1V 各有 1 炉夹 杂超标, 1Cr12W1MoV 的冲击值和硬度偏低。

钢种

1Cr12Mo 1Cr12Mo 1Cr12Mo 1Cr12Mo 1Cr12Mo

炉号

C

P

S

Si

Mn

Cr

Ni

Mo

W

V

1327

0. 11 0. 021 0. 016 0. 22

0. 42 11. 88 0. 46

0. 41

-

-

1483Biblioteka 0. 14 0. 022 0. 017 0. 20

0. 45 11. 82 0. 50

( Technical Center, Changcheng Special Steel ( Group) Co Ltd, Jiangyou 621702)

Abstract The 12% Cr type steels 1Cr12Mo and 2Cr12NiMo1W1V for turbine blades have been pilot produced by 30 t EAF+ VOD ESR( 2~ 3 t ingot) 825mm mill at Changcheng Special Steel. The results showed that as 1Cr12Mo steel anal ysis was C0 13~ 0 15, Cr11 70~ 11 90, Ni0 46~ 0 55, Mo0 34~ 0 47 and 2Cr12NiMo1W1V steel analysis was C0 22 ~ 0 25, Cr11 30~ 11 68, Ni0 67~ 0 95, Mo0 96~ 0 99, W0 96~ 0 98, V0 22~ 0 25, the ferrite content F in steel was less than 5% to satisfy the requirement of standard; and the Ca Si, Si Al Ba used as finishing killing agent during electrode melting was favourable for inclusion removal in steel during ESR process.

0. 98

0. 25

1Cr12N i2W1Mo1V 448

0. 14 0. 016 0. 011 0. 21

0. 64 11. 33 2. 39

1. 10

1. 31

0. 23

1Cr12N i2W1Mo1V 931

0. 14 0. 027 0. 015 0. 20

0. 63 11. 15 2. 58

1. 10

2 铁素体对性能的影响及其控制

20 世纪 60 年代初 Lovia 全面研究了 铁素体 对2Cr12NiMo1W1V 纵 向、横向 力学 性 能、疲 劳性 能、横向持久及蠕变性能的影响。结果发现, 10% 的 铁素体使其室温横向塑性下降 1 3、韧性下降 2 3、540 ∀ 的持久强度下降约 1 3。因此, 叶片钢 应尽量降低其 铁素体含量。

60

95

310

1. 0

1. 5

<5

4. 48

注: ( 1) 980 ∀ , 30 min 油冷+ 700 ∀ , 90 min 空冷; ( 2) ( 1 020~ 1 040) ∀ , 30 min 油冷+ 700 ∀ , ( 90~ 180) min 空冷; ( 3) 1 040 ∀ , 30 min 油冷

根据成分的 Cr 当量 ECr 和温度当量 ET 对

铁素体当量因子 E F的影响, 综合得出如下经验公 式[ 1] :

E F= Ecr + ET

( 1)

Ecr = Cr+ 4Mo+ 6Si+ 1. 5W+ 11V - 40C

- 30N- 2Mn- 4Ni

( 2)

ET = [ T( ∀ ) - 1 150] 80

棒 !电渣重熔( 2~ 3 t 锭) !缓冷、退火、精整 ! 均

热

!

825

轧机轧制

!

缓冷 ! 回火 退火

!

精整。

试生产各炉的化学成分如表 1。

钢锭预热温度 800 ∀ , 预热时间 9~ 10 h; 预

热后均热温度按1 220 ∀ 控制, 保温时间 2~ 3 h。

试生产各炉的力学性能、夹杂物、 铁素体等 检测结果如表 2。

0. 5

<5

5. 82

282

1. 5

3. 0

> 5(4)

7. 88

288

0. 5

1. 5

<5

9. 16

448

815

970

16

60

110

299

0. 5

1. 0

<5

5. 88

1Cr12N i2W1Mo1V( 3)

931

835

980

17

61

115

302

0. 5

1. 0

<5

4. 78

1448

860

1020

18

1. 0

2. 0

<5

6. 54

1268

685

820

19

68

118

246

0. 5

1. 5

<5

7. 12

1498

810

990

17

55

-

2Cr12N iMo1W1V( 2)

1221

810

843

820

970 970

16 16

53 54

-

456

800

965

16

59

-

298

2. 0

1. 0

<5

7. 69

284

1. 0

0. 36

-

-

1031

0. 15 0. 029 0. 025 0. 22

0. 52 11. 70 0. 55

0. 47

-

-

1268

0. 13 0. 025 0. 020 0. 23

0. 53 11. 80 0. 52

0. 35

-

-

741

0. 15

0. 028 0. 012

0. 18

0. 47

11. 90

0. 51

0. 34

-

-

2Cr12N iMo1W1V

1498

0. 24 0. 030 0. 013 0. 24

0. 85 11. 32 0. 67

0. 98

0. 98

0. 24

2Cr12N iMo1W1V

1221

0. 25 0. 025 0. 012 0. 22

0. 79 11. 30 0. 95

0. 96

1. 25

0. 22

1Cr12N i2W1Mo1V 1448

0. 15 0. 020 0. 011 0. 24

0. 70 10. 82 2. 46

1. 22

1. 06

0. 19

表 2 12%Cr 型叶片钢的组织、夹杂物和力学性能 Table 2 Structure, inclusion and mechanical properties of 12%Cr type steel for turbine blades

+ 680 ∀ , 60 min 空冷; ( 4) 一试样> 5% , 另一试样< 5% 。

会抑制 铁素体的出现。不难设想, 只要在标准 范围内尽量将铁素体形成元素控制在下限, 而将 奥氏体形成元素控制在上限, 就可以尽量降低 12% Cr 型叶片钢的 铁素体含量。

钢锭加热温度同样对 铁素体含量有影响, 由 12% Cr 钢相图可知, 含碳 0. 20% 的 12% Cr 钢, 温度超过1 150 ∀ 就开始出现 铁素体。12% Cr 型叶片钢加热温度超过1 180 ∀ 时 铁素体增加 较快, 达到1 220 ∀ 时 铁素体含量急剧增加。