烧结助剂对Sialon常压烧结的影响

助烧剂对氮化硅陶瓷常压烧结力学性能的影响研究

不同助烧剂对氮化硅陶瓷常压烧结的影响摘要关键词氮化硅陶瓷是一种有广阔发展前景的高温高强度结构陶瓷.其具有高性能(如强度高、抗热震稳定性好、疲劳韧性高、室温抗弯强度高、耐磨、抗氧化、耐腐蚀性好等).已广泛应用于各行各业.氮化硅的制备方法主要有反应烧结法(RS)、热压烧结法(HPS)、常压烧结法(PLS)和气压烧结法(GPS)等.目前存在的主要问题是氮化硅陶瓷产品韧性低、成本较高。

常压烧结(Pressureless sintering,PLS)是以高纯、超细、高a相含量的氮化硅粉末与少量助烧剂混合,通过成型、烧结等工序制备而成。

在烧结过程中,a 相向液相溶解,之后析出在p一513从晶核上变为p一si3N4,这有利于烧结致密化过程的进行。

烧结时必须通入氮气,以抑制513从的高温分解。

常压烧结可获得形状复杂、性能优良的陶瓷,其缺点是烧结收缩率较大,一般为16%一26%,易使制品开裂变形。

与常压烧结法相比,反应烧结很难制造出高性能的材料,热压法的效率低,能耗大,加工余量大,成本高,并且只能制造形状极其简单的制品,不适应产业化的要求。

所以从实用上看,常压烧结氮化硅是研究开发的主要方向,关键是如何用常压烧结法制取高性能的氮化硅材料。

Si3N4是一种强共价键物质,原子扩散迁移率很低,而且在1600℃左右,513从分解明显,因此,用常压烧结法很难制取高密度的纯513从材料,为了制取高性能的513从材料,需要加入烧结助剂以在高温下形成液相,活化烧结过程,因此,常压烧结Si3N4研究的关键是选用合适助烧剂,人们做了大量的研究工作。

Keighi Negita从热力学的观点,对氮化硅烧结助剂的选择从理论上给予了说明。

他认为,在有氧存在的条件下,Si3N4将发生下列反应而导致分解。

1/3Si3N4(S)+O2(g)一SiO2(S)+2/3N2(g) 公式(l一1)2/3Si3N4(S)+O2(g)一2SiO(S)+3/4N2(g) 公式(l一2)这样,金属氧化物为有效的Si3N4的烧结助剂的重要条件就是它们能够在烧结过程中阻止Si3N4的分解。

烧结助剂对低温烧结多孔碳化硅性能的影响

t h e p o r o u s s i l i c o n c a r b i d e c e r a mi c . T h r o u g h c o mp a is r o n o f t h e s i n t e r e d s i l i c o n c a r b i d e c e r a mi c s wi t h t wo k i n d s o f s i n t e r i n g a d d i t i v e i n t h e p h a s e c o mp o s i t i o n , mi c r o s t r u c t u r e , s t r e n g t h a n d p o r o s i t y , i t c a n b e

中 图分类 号 : T B3 3

文 献标 识码 :

A

文章编 号 : 1 6 7 2 — 2 9 1 4 ( 2 0 1 5 ) 0 4 — 0 0 6 1 — 0 3

Ef f e c t O f Si n t e r i n g Addi t i v e s o n t he Pr o pe r t i e s o f Por o us Si l i c o n Ca r bi de

a d d i t i v e c a n ma k e t h e ma t e ia r l g e t g o o d s t r e n th g , h i g h a n d u n i f o r m p o r o s i y, t S O t h i s k i n d o f s i nBiblioteka t e r i n g a d —

影响气压烧结Y_sialon基本因素的研究_张宝林

影响气压烧结Y -A /B -sialon 基本因素的研究张宝林 庄汉锐 徐素英 李文兰(中国科学院上海硅酸盐研究所,上海200050)摘 要 研究影响气压烧结A /B -sialon 复相材料相组成、显微结构及力学性能的基本因素。

采用三阶段气压烧结A /B -sialon 工艺,能有效控制气相分解产物生成,消除样品鼓泡现象,而有利于致密化。

研究了Si 3N 4粒度及相组成、AlN 粒度对气压烧结A /B -sialon 的烧结、相组成、显微结构及力学性能产生的不同程度影响。

细Si 3N 4原料因氧含量增加,使相组成向B 相方向偏移;较细的Al N 原料有利于烧结致密化和材料性能的提高,但要防止样品鼓泡现象;较粗的AlN 原料因为增加瞬时过饱和度而使材料中出现明显晶粒异常长大现象,而使显微结构部分晶粒粗化。

埋粉中添加适量AlN 可以有效地消除样品鼓泡,但埋粉中AlN 添加量过多,样品失重增大,微气孔增加。

关键词 A /B-sialon 气压烧结 原料特性 显微结构 力学性能作者简介:张宝林(1967~),男,博士,副研究员.主要从事氮化硅、氮化铝等陶瓷材料原料合成、成型及烧结研究开发.A /B -sialon 复相材料具有高硬度、高强度、耐氧化的特性,并且通过在显微结构中生成长柱状晶粒可以提高断裂韧性,热处理可以使玻璃相溶入Si 3N 4晶格而进一步提高复合材料的力学性能,因而得到广泛的研究[1]。

B -sialon 分子式为Si 6-z Al z O z N 8-z ,是B -Si 3N 4中Z 个Si )N 键被Z 个Al )O 键取代后得到的取代型固溶体,晶格参数有所扩大;A -sialon 分子式为Me x Si 12-(m +n)Al m+n O n N 16-n ,是A -si 3N 4中n 个Si )N 键被n 个Al )O 键,同时m 个Si )N 键被m 个Al )N 键取代后得到的取代型固溶体,晶格参数有所扩大,后一个取代引起的电价不平衡由引入x 个金属原子Me 来补偿。

烧结条件对β-SiAlON结合氧化铝耐火材料的影响

2 实验

首 先通 过 D n e u k的数 学模 型来 对粒 径 分 igrF n 布 进行 优化 。主要 原料 为板 状 刚玉 ( 径 为 0 粒 ~

3 mm) 和两 种 不 同 的氧 化 铝 微 粉 ( 状 刚 玉 和 烧 结 板

5 ・ 0

・

RE RAC 0RI S & LME F T E I

A r2 1 p. 0 1

V l 6 No2 o- 3 .

烧 结条件对 1 SA ON结合 3 iI 一 氧化铝 耐火材料 的影响

摘 要 :对相 同组成 的 B S IN结合 A —i O A I 耐火材料在 不同的温度和气氛 下烧结进行 了 6 测试 ,从而 确定 O 种

使 用 两 种 不 同 的 混 料 方 式 ,第 1种 是 B— SA O i 1 N先 驱 粉单 独 混 合 ,然 后 加 入 粗 颗 粒 和结 合 剂 ;第 2种 方 法 是将 所 有 的 原 料逐 步 添加 。不 同

的混 料 方 式 可 以 显 示 出微 粉 的 预 混 是 否会 对烧 结

在 静 态 的氮 气 气 氛 下 ,并 用 S3 B 粉末 铺 在 样 i 一N N

块 下 方 。T 1的烧 结 制度 分 为 3个 阶段 ,最 高温 度

为 l4 0【 温 6 。T 0 o保 = h 2试 样 的 烧 结 制 度 分 为 4个

刚玉 ) 。金 属 S 粉 、A N、S, i 1 i 和超 微 A 被 N 1 粉 O 用 来 制 备 B SA O — i 1 N结 合 相 的先 驱 材 料 。 以 化 学

醇 或 磷 酸盐 。在 条件 T l下检 测 两 种结 合 剂 ,第 1 种 加入 磷 酸盐 作 为结合 剂 .第 2种 用 异丙 醇 。

烧结剂对耐火材料的影响

水玻璃结合剂(water glass binder)一种无机材料的胶结剂。

又称泡花碱。

在工业上呗广泛用作无机材料胶结剂,在耐火材料工业作为结合剂用相当广泛,也广泛用于造纸及纺织等工业。

添加剂对耐火材料烧结的影响在固相烧结时,少量的添加剂(烧结助剂)可与主晶相形成固溶体促进缺陷增加;在液相烧结时,添加剂能够改变液相的性质(如粘度、组成等),因而能起促进烧结的作用。

添加剂的作用可能在于以下几个方面。

形成固溶体。

当添加物与烧结物形成固溶体时,可以增加晶格缺陷,活化晶格,从而促进烧结。

一般来说,他们之间形成有限置换固溶体更有助于促进烧结。

添加剂离子的电价、半径与主晶格离子的电价、半径相差越大,晶格畸变程序也越大,促进烧结的作用也越明显。

如Al2O3烧结时,加入3%的Cr2O3形成连续固溶体可在1860℃烧结,而加入1%~2%只需在1600℃左右就能致密化。

阻止晶型转变。

有些氧化物在烧结时发生晶型转变并伴有较大的体积效应,这就难以实现烧结致密化,并容易引起坯体开裂。

这时若能选用适宜的添加剂加以抑制,即可促进烧结。

ZrO2烧结时添加一定量的CaO、MgO就属这一机理。

约在1200℃,m- ZrO2转变为t- ZrO2,并伴有约10%的体积收缩,使制品稳定性变坏。

引入电价比Zr4+低的Ca2+(或Mg2+),可形成稳定的立方萤石结构的固溶体。

这样,既防止了制品的开裂,又增加了晶体中缺陷浓度,使烧结加快。

抑制晶粒长大。

烧结后期晶粒长大,对促进烧结致密化有重要作用。

但若二次再结晶或间断性晶粒长大过快,会使晶粒变粗、晶界变宽而出现反致密化现象并影响制品的显微结构。

这时,可通过加入能抑制晶粒异常长大的添加剂来促进烧结。

在烧结透明Al2O3制品时,为抑制二次再结晶,消除晶界上的气孔,一般加入MgO或MgF2,高温下形成镁铝尖晶石包裹在Al2O3晶粒表面,抑制了晶界迁移的速度,并促使气孔的排出,对促进坯体的烧结具有显著的作用。

Sialon陶瓷

Sialon陶瓷一Sialon陶瓷概述Sialon是Si、Al、O、N四种元素的合成词,音译为“塞隆”。

Sialon(塞隆)陶瓷,是由硅(Si)、铝(Al)、氧(O)、氮(N)组成的化合物,它是Si3N4中的Si和N被Al或(Al+M)(M为金属离子)以及O置换所形成的一大类固溶体的总称。

1972 年赛隆( SiAlON) 首先由英国的Jack、Wilson和日本的小山阳一几乎同时发现。

他们在对氮化硅陶瓷各种添加剂的研究中最早发现了金属氧化物在金属氮化物中的固溶体,即在SiO2-Al2O3系统中发现了Si3N4的固溶体,进而有效地促进了烧结,从而发现了这种新的无机非金属材料——Sialon(赛隆)。

Sialon陶瓷的主要类别有β’-Sialon、α’-Sialon、O’-Sialon三种,尤以前两种最为常见。

除此以外,由于铝和氧的固溶状态不同,Sialon还有x型和AIN多型体等晶体类型。

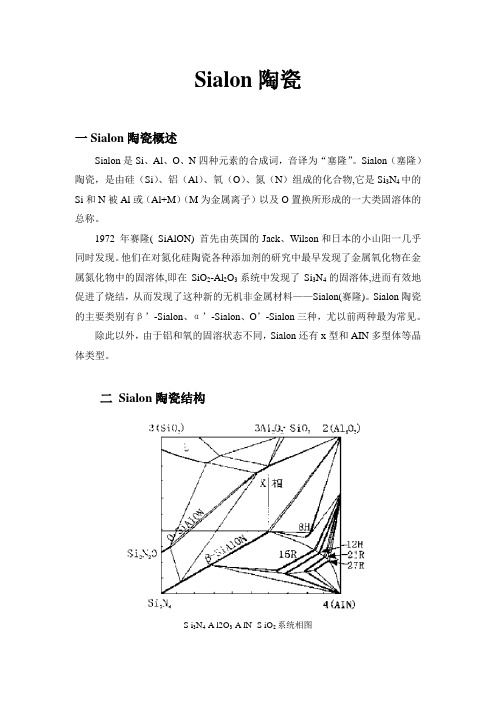

二Sialon陶瓷结构S i3N4-A l2O3-A lN -S iO2系统相图Sialon的晶体构型与Si3N4相类似。

理想的Si3N4结构是三个[SiN4]四面体共角形成空间骨架,具有两种晶型:α型和β型。

在Si-Al-O-N四元系统中,由于阳离子M (Si4+、Al3+)与阴离子X(N、O)的比例不同,形成的固溶体也不同,由相应相图可知,在该Si-Al-O-N四元系中存在β’-Sialon、α’-Sialon、O’-Sialon、X-Sialon和AlN多型体(8H、12H、15R、21R、27R等)。

α’-Sialon是以α-Si3N4为基的固溶体,它是在α-Si3N4的结构中Si-N键被数量不等的Al-N键和Al-O键所取代,而由此导致的电价不平衡,则由金属阳离子M的填隙来补偿,M可以是Li、Mg、Ca以及一些稀土元素等金属离子。

α’-Sialon的分子式为:M x Si l2-(m+n)Al m+n O m N16-n,式中0≤m≤12,0≤n≤16,m=Kx,x≤2,K表示填隙金属原子的化合价。

配料Z值对常压烧结Sialon结构与性能的影响

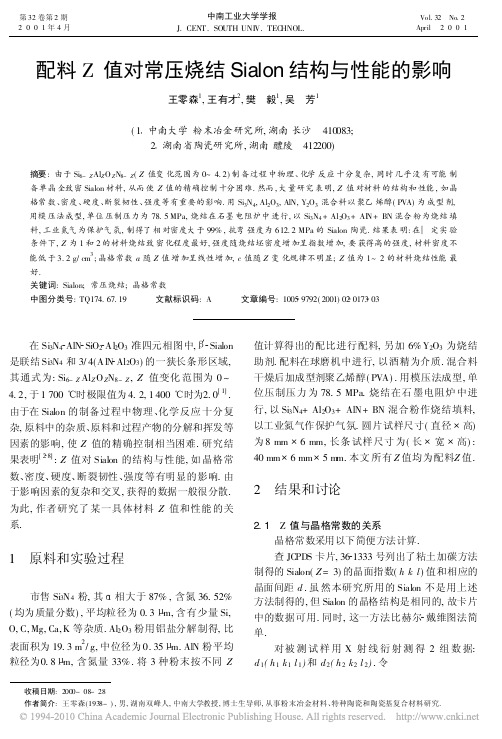

配料Z 值对常压烧结Sialon 结构与性能的影响王零森1,王有才2,樊 毅1,吴 芳1(1 中南大学粉末冶金研究所,湖南长沙 410083;2 湖南省陶瓷研究所,湖南醴陵 412200)摘要:由于Si 6-Z Al Z O Z N 8-Z (Z 值变化范围为0~4.2)制备过程中物理、化学反应十分复杂,同时几乎没有可能制备单晶全致密Sialon 材料,从而使Z 值的精确控制十分困难.然而,大量研究表明,Z 值对材料的结构和性能,如晶格常数、密度、硬度、断裂韧性、强度等有重要的影响.用Si 3N 4,Al 2O 3,AlN,Y 2O 3混合料以聚乙烯醇(PVA)为成型剂,用模压法成型,单位压制压力为78.5MPa,烧结在石墨电阻炉中进行,以Si 3N 4+Al 2O 3+Al N +BN 混合粉为烧结填料,工业氮气为保护气氛,制得了相对密度大于99%,抗弯强度为612.2MPa 的Sialon 陶瓷.结果表明:在一定实验条件下,Z 为1和2的材料烧结致密化程度最好,强度随烧结坯密度增加呈指数增加,要获得高的强度,材料密度不能低于3.2g/cm 3;晶格常数a 随Z 值增加呈线性增加,c 值随Z 变化规律不明显;Z 值为1~2的材料烧结性能最好.关键词:Sialon;常压烧结;晶格常数中图分类号:TQ174.67.19文献标识码:A文章编号:1005 9792(2001)02 0173 03在Si 3N 4 AlN SiO 2 Al 2O 3准四元相图中, Sialon 是联结Si 3N 4和3/4(AlN Al 2O 3)的一狭长条形区域,其通式为:Si 6-Z Al Z O Z N 8-Z ,Z 值变化范围为0~4.2,于1700 时极限值为4.2,1400 时为2.0[1].由于在Sialon 的制备过程中物理、化学反应十分复杂,原料中的杂质、原料和过程产物的分解和挥发等因素的影响,使Z 值的精确控制相当困难.研究结果表明[2 8]:Z 值对Sialon 的结构与性能,如晶格常数、密度、硬度、断裂韧性、强度等有明显的影响.由于影响因素的复杂和交叉,获得的数据一般很分散.为此,作者研究了某一具体材料Z 值和性能的关系.1 原料和实验过程市售Si 3N 4粉,其 相大于87%,含氮36.52%(均为质量分数),平均粒径为0.3 m,含有少量Si,O,C,Mg,Ca,K 等杂质.Al 2O 3粉用铝盐分解制得,比表面积为19.3m 2/g,中位径为0.35 m.AlN 粉平均粒径为0.8 m,含氮量33%.将3种粉末按不同Z值计算得出的配比进行配料,另加6%Y 2O 3为烧结助剂.配料在球磨机中进行,以酒精为介质.混合料干燥后加成型剂聚乙烯醇(PVA).用模压法成型,单位压制压力为78.5MPa.烧结在石墨电阻炉中进行,以Si 3N 4+Al 2O 3+AlN+BN 混合粉作烧结填料,以工业氮气作保护气氛.圆片试样尺寸(直径!高)为8mm !6mm,长条试样尺寸为(长!宽!高):40mm !6mm !5m m.本文所有Z 值均为配料Z 值.2 结果和讨论2.1 Z 值与晶格常数的关系晶格常数采用以下简便方法计算.查JC PDS 卡片,36 1333号列出了粘土加碳方法制得的Sialon(Z =3)的晶面指数(h k l )值和相应的晶面间距d .虽然本研究所用的Sialon 不是用上述方法制得的,但Sialon 的晶格结构是相同的,故卡片中的数据可用.同时,这一方法比赫尔 戴维图法简单.对被测试样用X 射线衍射测得2组数据:d 1(h 1k 1l 1)和d 2(h 2k 2l 2).令收稿日期:2000-08-28作者简介:王零森(1938-),男,湖南双峰人,中南大学教授,博士生导师,从事粉末冶金材料、特种陶瓷和陶瓷基复合材料研究.第32卷第2期2001年4月 中南工业大学学报J.CENT.SOUTH UNIV.TEC HNOL.Vol.32 No.2April 2001A =h 21+h 1k 1+k 21B =h 22+h 2k 2+k 22E =l 21+l 22经过计算,可得晶格常数的计算公式为a 2=1.33Ad 21+1.33[(Bd 22-Ad 21)l 21]/Ec 2=[Ad 21E/(Bd 22-Ad 21)]+l 21或c 2=a 2E /[1.33(Bd 22-Ad 21)]Z 值与晶格常数关系的实验结果和计算结果如图1所示.由图1可知,晶格常数a 随Z 值增加呈线性增加.图1 Sialon 陶瓷Z 值与晶格常数计算值的关系研究Z 值与晶格常数的关系时,一般把材料尽可能制成单相材料,不加或少加烧结助剂,以减少干扰.由于晶格常数的测定是依靠很弱的晶面反射进行的,h,k,l 指数很低,并且测得真实Z 值困难以及其他相(除 相以外,还可能有其他相)和杂质的影响,所以数据往往分散.M.Haviar 对此进行了研究[6],通过统计归纳得出a 和c 均与Z 呈线性关系.本文得出的a 和Z 的关系与文献[6]得出的规律是一致的,但数据稍高.通常认为Si 3N 4(即Z =0时的Sialon)晶格常数是:a =(0.7608∀0.0001)nm,c =(0.2910∀0.00005)nm,均低于本研究测得的值.本研究结果偏高有可能是测定和计算方法引入了系统误差造成的.晶格常数随Z 值增加而增加是由于Al 和O 离子的直径分别大于Si 和N 离子的直径,所以,随着固溶量的增加,晶格常数应该增加.本研究测得的c 值随Z 值变化规律不明显,其原因有待进一步探讨.2.2 Z 值与烧结密度的关系Z 值与烧结密度的关系见表1.从表1看出,当Z =1和Z =2时,致密化程度最好.表1 常压烧结Sialon 陶瓷Z 与烧结密度!的关系Z !实/(g #cm -3)相对密度/%!理/(g #c m -3)1)0 3.1899.3 3.1952)0.5 3.1294.6 3.1671.0 3.2298.7 3.1602.0 3.2099.33.1223.0 2.94 3.0824.0 3.003.054注:1)一部分数据是由文献[6]直接给出,另一部分是从文献[6]所给图中测出;2)Si 3N 4密度理论值应为3.187g/c m 3[1],此处存疑.从理论上说,要讨论 Sialon 密度与Z 值的关系只有对单相材料才有意义.实际上,Sialon 材料除 相外,还可能有少量的其他相(如 相、U 相、O 相等)及相当复杂的晶界相和晶界夹杂、少量的孔隙.文献[6]用测得的单位晶胞(SiAl)6(NO)8尺寸计算,得出了Z 值与理论密度!的关系为一直线,即随着Z 值的增加,!从Si 3N 4(Z =0)的3.195g/cm 3下降到Z =4时的3.054g/cm 3.但作者认为,如果a 和c 与Z 值呈线性关系,那么Al,O 的双重溶解将使!不会和Z 呈十分严格的线性关系.T.Ekstrom 等用玻璃包套在1825 ,200MPa 下热等静压1h 的工艺制得了添加1%Y 2O 3的近似单相Sialon 材料[4],其相对密度为99.2%~100%.据称这种材料!与Z 也有线性降低的关系.S.Bandyopadhyay 等研究了1800 ,60min 液相烧结Sialon Z 值与!的关系[5],得出:随着Z 值的增加(Z <2),!不是降低而是增加,很明显,这也应该是材料致密化与成分的关系,且当Z =0.5时,!=2.42~2.55g/cm 3,孔隙度为8.37%~19.31%;当Z =1时,致密化最好,!=3.13g/cm 3;当Z =2时,!下降为3.06~3.08g/c m 3.这与本研究得到的规律大致相同.2.3 Sialon 陶瓷抗弯强度与密度的关系陶瓷材料的强度与一系列因素有关,如晶粒大小和形状、晶界成分和厚度、夹杂、孔隙和缺陷等,但最重要的因素还是密度.由于影响因素多,所以数据都很分散,关系式全部从统计结果得出.实验结果见图2.从图2可见,强度与密度呈指数关系.文献[9]中列出了22个这类关系式,其中适用于硬质合金和陶瓷的关系式为∀b =∀0exp(-b #)式中:∀b 为抗弯强度;#为孔隙度;∀0和b 为实验常数.文献[1]中列出的热压Si 3N 4抗弯强度∀b 和孔隙度#的关系式为:174中南工业大学学报 第32卷∀b =854exp(-5.5#)对于密度为3.20g/cm 3的试样用此式进行计算,∀b 为821MPa.本研究所得结果比公式计算值均低.图2 抗弯强度和密度的关系3 结 论a 用常压烧结工艺制得了Z =2,相对密度高于99%,抗弯强度达612.2MPa 的Sialon 陶瓷.b 强度随烧结坯密度增加呈指数增加,要获得高的强度,材料密度不能低于3.2g/c m 3.c 晶格常数a 随Z 值增加呈线性增加.在本实验条件下,c 值随Z 变化规律不明显.d Z 值为1~2的材料烧结性能最好.参考文献:[1] 王零森.特种陶瓷[M].长沙:中南工业大学出版社,1994.[2] Ekstrom T,Olss on P O. Sialon ceramics prepared at 1700 by hotisos tatic pressi ng[J].J Am Ceram Soc,1989,72(9):1722 1724.[3] Lumby R J.The variation of hardness in lucas Sialon ceramics[J ].JM ater Sci Let,1983,(2):345 346.[4] Eks trom T,Kall P O,Nygren M,e t al .Dense single phase Sial onceramics by glas s encaps al ated hot is ostatic pressing[J ].J Mater Sci,1989,24(10):1861 1863.[5] Bandyopadhyay S,Mukerh J.Sintering and propertied of Si alons wi thout externally added liquid phase [J ].J Am Ceram Soc,1987,70(10):c 273 c 277.[6] Havi ar M ,Johannesen O.Uni t cell di mensions of Si alons [J].Advanced Ceramic M ateri als,1988,3(4):405 407.[7] Chatfield C,Ekstrom T,Mikas M.Micro structural investigati on of Alpha beta Yttrium Sialon materials[J].J Mater Sci,1986,21(16):2297 2307.[8] LEE Dong Duk,KANG Suk J oong L,YOON Duk N.Mechanis m ofgrain growth and transformation during liquid phase sintering of Sialon[J].J Am Cera m Soc,1988,7(9):803 806.[9] 黄培云.粉末冶金原理(第2版)[M].北京:冶金工业出版社,1997.Effect of the valu e of feedin g Z on the construction and properties of pressu reless sin tered Sialon ceramicsW ANG Ling sen 1,W ANG You cai 2,FAN Yi 1,W U Fang 1(1 Powder Metallurgy Research Institu te,Central South Universi ty,Changsha 410083,China;2 Ceramics Insti tute of Hunan Province,Liling 412200,China)Abstract:The general stoichiometrical composition of Sialon is Si 6-Z Al Z O Z N 8-Z .Z changes from 0to 4.2.Thefabrication of Sialon involves complex physical and che mical reactions,so crystallized full density Sialon matericals can hardly be formated,and the value of Z is difficult to adjust precisely.The value of Z is a fundamental factor which de cides the construction and main properties of pressureless sintered Sialon ceramics,such as lattice para meter,density,hardness,toughness,bending strength,et al .A Sialon ceramics with the relative density more than 99%and bending strength up to 612.2MPa was prepared by pressureless sintering of the po wder mixture of Si 3N 4,Al 2O 3,AlN and Y 2O 3.It was discovered that the Sialon prepared by the feeding value of Z =1,2had higher densification,and the bending strength increased e xponentially with densities increasing.It was also disc overed that lattice parameters (a )increased with Z value increasing.Key words:Sialon;pressureless sintering;la ttice para meter175第2期 王零森,等:配料Z 值对常压烧结Sialon 结构与性能的影响。

烧结配料对于烧结烟尘排放的影响研究

烧结配料对于烧结烟尘排放的影响研究刘颖昊, 沙高原, 华风青摘要:叙述了不同的烧结配料对于烧结除尘灰成分和烟尘排放浓度的影响。

在烧结配料中,碱金属K、Na 对于电除尘效率有着显著不良影响。

提高电除尘效率的有效方法就是降低粉尘中的碱金属含量。

关键词:电除尘;烧结;烧结配料1 前言影响烧结机头烟尘排放的一个重要因素是烧结配料。

由于资源再利用,几种新的组分加入到烧结配料中。

在烧结配料的化学成分中,K、Na等碱金属显著降低电除尘效率。

本课题主要研究了烧结配料变化后,相对应的除尘灰成分以及烧结烟尘排放的变化。

2宝钢烧结机头电除尘现状宝钢有3台450m2的烧结机,年产烧结矿1492.5万t。

每台烧结机都有两台机头电除尘器(脱硫系──二氧化硫浓度高和非脱硫系──二氧化硫浓度低),其中一台用于将来的烟气脱硫。

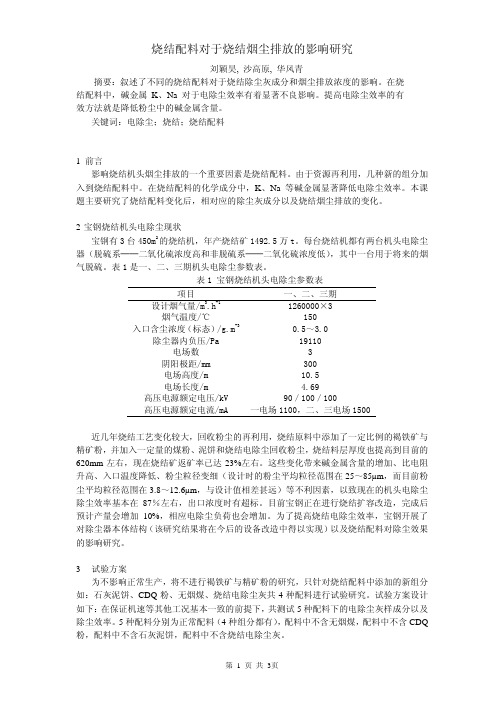

表1是一、二、三期机头电除尘参数表。

表1 宝钢烧结机头电除尘参数表项目 一、二、三期设计烟气量/m3.h-1 1260000×3烟气温度/℃ 150入口含尘浓度(标态)/g.m-30.5~3.0除尘器内负压/Pa 19110电场数 3阴阳极距/mm 300电场高度/m 10.5电场长度/m 4.69高压电源额定电压/kV 90/100/100高压电源额定电流/mA 一电场1100,二、三电场1500近几年烧结工艺变化较大,回收粉尘的再利用,烧结原料中添加了一定比例的褐铁矿与精矿粉,并加入一定量的煤粉、泥饼和烧结电除尘回收粉尘,烧结料层厚度也提高到目前的620mm左右,现在烧结矿返矿率已达23%左右。

这些变化带来碱金属含量的增加、比电阻升高、入口温度降低、粉尘粒径变细(设计时的粉尘平均粒径范围在25~85µm,而目前粉尘平均粒径范围在3.8~12.6µm,与设计值相差甚远)等不利因素,以致现在的机头电除尘除尘效率基本在87%左右,出口浓度时有超标。

目前宝钢正在进行烧结扩容改造,完成后预计产量会增加10%,相应电除尘负荷也会增加。

氮化硅的常压烧结和性能研究

氮化硅的常压烧结和性能研究摘要:氮化硅烧结必须添加烧结助剂,不同的粉末粒度也会对烧结产生影响。

本试验通过对显微组织和性能测试来分析讨论不同粒度的粉末和不同的烧结添加剂对氮化硅陶瓷性能的影响,得出结论如下:在常压烧结中,初始粉末的晶粒尺寸越小,氮化硅烧结越容易得到较高的性能参数;5wt% MgO -5wt% Y2O3的组合对烧结的促进作用是最明显的,得到的性能参数最理想;随着样品的烧结温度升高,材料的致密化程度增加,力学性能提高。

关键词:氮化硅;常压烧结;烧结剂;粉末粒Normal pressure sintering and properties of Silicon nitride Abstract:Sintering aids must be added into sintered silicon nitride, different particl e size will also affect the sintering. In this experiment,we use the microstr ucture and properties of the test to analyze the discussion of different part icle size powders and different sintering additives on the properties of sili con nitride ceramics and concluded as follows: in the pressureless sinterin g,the smaller the grain size of the initial powder , the more readily availab le silicon nitride sintered high performance parameters; 5wt% MgO-5wt % Y2O3's role in promoting the combination of sintering is the most obvi ous,we can get the best performance parameters; With the sample sintering temperature increasing, the level of densification increased and mechani cal properties improved.Keywords: Silicon nitride; no pressure sintering; sintering agent; powder intensity引言由于科学技术的不断发展需要,科学家们一直在不停顿地寻找适用于苛刻条件下使用的理想的新材料。

影响耐火材料烧结的因素及改良方法

影响耐火材料烧结的因素及改良方法耐火材料的烧结盟一个复杂的、受多种因素制约的过程。

影响烧结的主要因素包括原料的性质、添加剂、烧结温度和保温时间、烧成气氛以及坯体的成型方法和压力等。

一、原料的影响原料对烧结的影响分为内因和外因两个方面。

内因是物料的结晶化学特性,外因则主要体现为所用原料的颗粒组成。

物料晶体的晶格能是决定物料烧结和再结晶难易的重要参数。

晶格能大的晶体,结构较稳定,高温下质点的可移动性小,烧结困难。

晶体结构类型也是一个重要影响因素,物料阳离子的极性低,则其形成的化合物的晶体结构较稳定,必须在接近熔点的温度下才有显著缺陷,故该类化合物质点的可移动性小,不易烧结。

耐火材料中Al2O3、MgO的晶格能高而极性低,故较难于烧结。

由微细晶粒组成的多晶体比单晶体易于烧结,因为在多晶体内含有许多晶界,此处是消除缺陷的主要地方,还可能是原子和离子扩散的快速通道。

离子晶体烧结时,正、负离子都必须扩散才能导致物质的传递和烧结。

其中扩散速率较慢的一种离子的扩散速率控制着烧结速度。

一般认为负离子的半径较大,扩散速率较慢,但对Al2O3、Fe2O3的实验研究发现,O2-通过晶界提供的通道快速扩散,以致正离子Al3+、Fe3+的扩散比氧离子慢,成为烧结过程控速步骤。

晶体生长速度是影响烧结的另一个晶体化学特性。

例如MgO烧结时晶体生长很快,很容易长大至原始晶粒的1000~1500倍,但其密度只能达到理论值的60%~80%。

Al2O3 则不然,虽其晶粒长大仅50~100倍,却可达到理论密度的90%~95%,基本上达到充分烧结。

为使MgO材料密度提高,必须抑制晶粒长大的措施。

所用原料的粒度也是影响烧结致密化的重要因素,无论是固相烧结还是液相烧结,细颗粒均增加了烧结的推动力,缩短了粒子扩散的距离和提高了颗粒在液相中的溶解度而导致烧结过程的加速,有资料报道,MgO的原始粒度为20μm以上时,即使在1400℃长时间保温,仅能达到相对密度的70%而不能进一步致密化;当粒径在20μm以下时,温度为1400℃或粒径为1μm以下,在1000℃时,烧结速度很快;如果粒径在0.1μm以下时,其烧结速度与热压烧结相差无几。

烧结助剂对重结晶SiC电热元件性能的影响

烧结助剂对重结晶SiC电热元件性能的影响李晓池;刘明刚;朱海马【摘要】以不同粒度的α-SiC为原料,添加A12O3,Fe2O3,H3BO3作为烧结助剂,通过配比实验、素坯成型、制品烧结,研究了不同助剂及其含量对SiC电热元件的密度、抗折强度、电阻率的影响,并探讨了对其性能影响的机理.结果表明:烧结助剂Al2O3对电热元件密度影响最大,在质量分数wB为0.3%时,密度为2.314g/cm3;Fe2O3对其电阻率影响最大,在质量分数wB为0.5%时,最优的电阻率为0.634 Ω·cm.此外,H3BO3的加入对密度的提高不明显,加入过多反而降低了电热元件的密度,对电阻率起着负面影响.【期刊名称】《西安科技大学学报》【年(卷),期】2010(030)002【总页数】5页(P217-221)【关键词】烧结助剂;SiC电热元件;活化烧结【作者】李晓池;刘明刚;朱海马【作者单位】西安科技大学,材料科学与工程学院,陕西,西安,710054;西安科技大学,材料科学与工程学院,陕西,西安,710054;西安科技大学,材料科学与工程学院,陕西,西安,710054【正文语种】中文【中图分类】TQ163+.4SiC(碳化硅)是典型的以共价键为主的材料,具有高强度、高硬度、高热导、低膨胀、比重小等性能,还具有较好的抗热冲击性和抗腐蚀性。

SiC的这一系列优良性能使其在机械、化工、能源、军工等方面获得大量应用[1,2],也使其成为许多高新技术和高温领域应用中的首选材料。

SiC电热元件在使用温度和经济价值上,较金属电热元件有较大优势。

此外,和其他无机材料电热元件 (如二硅化钼电热元件)相比,其原料丰富得多、价格便宜得多。

但由于 SiC本身的强共价键,使其在高温下的自扩散系数相当低,即使在2 100℃的高温下,C和 Si在高纯 SiC中的自扩散系数分别仅为1.5×10-10和2.5×10-13cm2/s[3],所以纯 SiC很难烧结,即使采用热压烧结,若没有合适的烧结助剂,要使SiC电热元件致密化,烧结的温度也是相当高的[4,5]。

烧结剂对耐火材料的影响

在固相烧结时,少量的添加剂(烧结助剂)可与主晶相形成固溶体促进缺陷增加;在液相烧结时,添加剂能够改变液相的性质(如粘度、组成等),因而能起促进烧结的作用。

添加剂的作用可能在于以下几个方面。

形成固溶体。

当添加物与烧结物形成固溶体时,可以增加晶格缺陷,活化晶格,从而促进烧结。

一般来说,他们之间形成有限置换固溶体更有助于促进烧结。

添加剂离子的电价、半径与主晶格离子的电价、半径相差越大,晶格畸变程序也越大,促进烧结的作用也越明显。

如Al2O3烧结时,加入3%的Cr2O3形成连续固溶体可在1860℃烧结,而加入1%~2%只需在1600℃左右就能致密化。

阻止晶型转变。

有些氧化物在烧结时发生晶型转变并伴有较大的体积效应,这就难以实现烧结致密化,并容易引起坯体开裂。

这时若能选用适宜的添加剂加以抑制,即可促进烧结。

ZrO2烧结时添加一定量的CaO、MgO就属这一机理。

约在1200℃,m- ZrO2转变为t- ZrO2,并伴有约10%的体积收缩,使制品稳定性变坏。

引入电价比Zr4+低的Ca2+(或Mg2+),可形成稳定的立方萤石结构的固溶体。

这样,既防止了制品的开裂,又增加了晶体中缺陷浓度,使烧结加快。

抑制晶粒长大。

烧结后期晶粒长大,对促进烧结致密化有重要作用。

但若二次再结晶或间断性晶粒长大过快,会使晶粒变粗、晶界变宽而出现反致密化现象并影响制品的显微结构。

这时,可通过加入能抑制晶粒异常长大的添加剂来促进烧结。

在烧结透明Al2O3制品时,为抑制二次再结晶,消除晶界上的气孔,一般加入MgO或MgF2,高温下形成镁铝尖晶石包裹在Al2O3晶粒表面,抑制了晶界迁移的速度,并促使气孔的排出,对促进坯体的烧结具有显著的作用。

形成液相。

添加剂在烧结过程中形成液相。

液相形成的原因可能在于两方面:添加剂本身的熔点较低,添加剂与烧结物形成多元低共熔物;由于液相的传质阻力小、传质速度块,从而降低了烧结温度和提高了坯体的密度。

例如在制造95% Al2O3陶瓷时,一般加入CaO和SiO2,当CaO:SiO2=1时,由于生成CaO- Al2O3- SiO2液相,从而使材料在1540℃就能烧结。

烧结过程中添加剂对钢铁生产的影响分析

烧结过程中添加剂对钢铁生产的影响分析摘要:钢铁生产中的添加剂对钢铁产品的质量和生产效率起着重要作用。

本文对烧结过程添加剂的类型及对钢铁生产的影响进行了分析,并提出了优化添加剂使用的措施,包括选择优质的添加剂、确定最佳的添加剂配方、严格控制添加剂的使用量、加强添加剂的质量控制以及推广新型环保添加剂的应用,以期提高钢铁生产的环保水平和生产效率,促进钢铁行业的可持续发展。

关键词:烧结过程;添加剂;钢铁生产在烧结过程中,添加剂是影响烧结效率和质量的重要因素之一。

添加剂是指在烧结过程中添加的各种物质,如草酸、磷酸盐、硅酸盐等。

添加剂的作用机理非常复杂,一方面可以促进烧结反应,提高烧结效率;另一方面也可以改善烧结物的物理化学性质,提高钢铁的质量。

本文将从烧结矿、焦炭、烧结烟气和烧结废气几个方面,分析烧结过程中添加剂对钢铁生产的影响及应对措施。

一、烧结过程中添加剂对钢铁生产的影响1、烧结物中添加剂的影响在烧结物中,草酸、磷酸盐和硅酸盐等添加剂可以促进烧结反应、改善烧结物的物理化学性质,提高烧结效率和质量[1]。

草酸可以将Fe2O3还原为Fe3O4,同时可以与Al2O3和SiO2反应生成易熔的草酸铝和草酸硅酸盐,从而促进烧结反应和提高烧结效率,但草酸具有一定的腐蚀性,增加了设备的损耗。

磷酸盐可以与CaO、Fe2O3等物质反应生成易于烧结的物质,同时可以增加烧结物的强度和低温还原粉化性能,但造成烧结矿磷偏高,对后道工序钢材质量造成影响。

硅酸盐可以与烧结物中的Al2O3和Fe2O3反应生成易于烧结的物质,同时可以改善烧结物的强度和低温还原粉化性能,但硅酸盐的配入造成熔剂量大幅度增加,引起成本增加。

2、烧结烟气中添加剂的影响在烧结烟气中,脱硫剂等添加剂可以减少烟气中的灰尘和SO2排放,提高烧结烟气的洁净度和利用率。

脱硫剂可以通过吸收或氧化等作用将SO2转化为易于处理的固体或液体形态,从而减少SO2排放。

脱硫剂大多数使用石灰石或生石灰,副产品为石膏,石膏可用于水泥生产原料等。

烧结影响因素讲解

一.原始粉料的粒度

在固态或液态的烧结 中,r越小,x/r越大. 1.细颗粒增加烧结的推 动力; 2. 缩短了原子扩散距 离; 3.提高颗粒在液相中的 溶解度。

❖ 起始粒径细而均匀,可防止二次再结晶,最 适宜的粉末粒度为0.05一0.5um,

❖ 原料粉末的粒度不同,烧结机理可能不同。 A1N烧结粒度为0.78-4.4um时,粗颗粒按体积 扩散机理进行烧结,而细颗粒则按晶界扩散 或表面扩散机理进行烧结。

1860℃烧结,而加入1%一2%TiO:只需在1600℃左

右就能致密化。

2.外加剂与烧结主体形成液相

❖ 液相中扩散传质阻力小、流动传质速度快。 降低烧结温度,提高致密度。下形成镁铝尖晶石而包裹在氧化铝晶 粒表面,抑制品界移动运动,充分排除晶界 上的气孔,对促进坯体致密化有显著作用。

4.外加剂阻止多晶转变 CaO加入到ZrO2,阻止多晶转变,促进烧结。

5.外加剂起扩大烧结范围的作用

三.烧结温度与保温时间

四.盐类的选择及其煅烧条件 五.气氛的影响:与扩散控制的因素有关,与

气孔内气体和扩散和溶解度有关.

六.成型压力的影响

二.外加剂的作用

1.外加剂与烧结主体形成固溶体

形成固溶体,主晶相晶格畸变,缺陷增加,便 于结构基元的移动而促进烧结。

一般地说有限置换型固溶体比连续固溶体更有 助于促进烧结。外加剂离子的电价和半径与烧结主 体离子的电价、半径相差愈大,使晶格畸变程度增 加,促进烧结的作用也愈明显。

❖

Al2O3烧结时,加入Cr203形成连续固溶体可以在

烧结助剂对重结晶SiC电热元件性能的影响

0 引 言 S ( i 碳化硅 ) C 是典型的以共价键为主的材料 , 具有高强度、 高硬度、 高热导 、 低膨胀 、 比重小等性能, 还

具有较好的抗热冲击性和抗腐蚀性。S i C的这一系列优 良性能使其在机械 、 化工、 能源、 军工等方面获得 大量应 用 ¨ ]也使其 成 为许多 高新技 术 和高温 领域应 用 中 的首 选材 料 。 ,

第3 卷 第2 0 期

21 0 0年 2月

西

安

科

技

大 学 学

报

V0 . 0 No 2 13 . Ma . t 2O1 0

J U A F XI N N VE STY O C E C D T C O RN L O A U I R I F S I N E A E HNO OG N L Y

体积密度按下式计算 D = — — Dl 1 %. l 一× 1×0 0

Lm 3 一 m 2 J

1 2 2 电阻率 的测定 . .

采用 四 电极法 测定 重结 晶烧结 的 SC电热元件 的室 温电 阻率 。其 测试原 理如 图 1所示 。根 据公 式 i

=

U I p×l , P=UX / , z , /= / 则 s ( × )计算 SC试样 的 电阻率 , 中 s为试样 横 截 面积 , 为通 过样 品 电流 , s i 其 , Z

烧 结助剂 对其性 能影 响 的机理 , 达到 进一 步提 高 电热 元件 性能 的 目的 。

l 实

验

.

1 1 试 样 制备 .

文 中实 验采用 合理 的 SC粉末 颗粒 级 配混料 , i 加入 不 同种类 的烧结 助剂 , 向 已经 配好 的粉 料 中加 入 再

适量的粘结剂 。混合均匀后 , 在适 当的压力下用金属模具压 制成 10mT× 6m 3 l 2 m×1 n 的长条形试 l 5l l n ' 样 。然 后再放 于氮 气保 护烧结 炉 中重结 晶烧 结 , 备 出 SC电热元 件 。 制 i

烧结各种成分的作用

烧结各种成分的作用烧结是指将粉状或颗粒状原料加热至一定温度下进行高温处理,以使原料颗粒间发生结合,形成一定形状的块体材料的过程。

烧结的各种成分对烧结过程和成品性能具有重要影响,下面将对烧结各种成分的作用进行详细阐述。

1.粘结剂:粘结剂主要是增加原料颗粒间的粘结力,促使颗粒结合成块状物质。

常用的粘结剂有天然树脂、有机胶和无机胶等。

粘结剂在高温下会熔融,填充颗粒间的空隙,使颗粒间形成牢固的粘结,在烧结过程中发挥黏结作用。

粘结剂的添加量大小直接影响烧结品的强度、渗透性和烧结温度。

2.助烧剂:助烧剂的主要作用是促进烧结过程中的化学反应,加快颗粒结合的速度和程度。

常见的助烧剂有石油焦、石墨、木炭等。

助烧剂能提供可燃物质,在高温下燃烧时产生大量热量,加快颗粒表面温度升高,促进烧结反应的进行。

3.换挡剂:换挡剂用于改变烧结物料的烧结温度以及诱导烧结反应。

常见的换挡剂有双氧水、矿物盐等。

换挡剂可以降低烧结温度,加快烧结速度;能够改变矿物的结构,使其具有更好的烧结性能。

4.黏结助剂:黏结助剂主要是改善烧结物料的流动性和可塑性,使颗粒更易于结合。

常见的黏结助剂有陶粒、陶土、粘土等。

黏结助剂能提高烧结物料的可塑性和成型性,使颗粒间更紧密地互相结合,有利于块体形状的形成。

5.催化剂:催化剂能够促进烧结过程中的化学反应,提高烧结速率和产品性能。

常见的催化剂有金属盐、金属氧化物等。

催化剂能够在较低温度下引发烧结反应,使烧结过程更加节能高效。

6.稳定剂:稳定剂能够防止烧结过程中颗粒松散、开裂或变形。

常见的稳定剂有矿物盐、胶体、油墨等。

稳定剂能够改变烧结颗粒表面的电荷状态,增加颗粒间的静电排斥力,使颗粒更加稳定地堆积。

以上是烧结各种成分的作用的详细说明,烧结过程中的各种成分相互配合,相互作用,共同促进颗粒结合形成块状物质。

烧结技术在材料工艺中具有广泛的应用,能够制备出优良的功能材料和器件,为工业生产提供了重要支持。

烧结助剂

烧结助剂烧结助剂又称助烧剂,陶瓷烧结过程中加入的促进烧结致密化的氧化物或非氧化物。

加入烧结助剂的作用(1)与烧结物形成固溶体当烧结助剂能与烧结物形成固溶体时,将使晶格畸变而得到活化。

故可降低烧结温度,使扩散和烧结速度增大,这对于形成缺位型或填隙型固溶体尤为强烈。

因此,对于扩散机理起控制作用的高温氧化物烧结过程,选择与烧结物阳离子半径相近但电价不同的烧结助剂以形成缺位型固溶体;或是选用半径较小的阳离子以形成填隙型固溶体通常会有助于烧结。

(2)阻止晶型转变有些氧化物在烧结时发生晶型转变并伴有较大体积效应,这就会使烧结致密化发生困难,并容易引起坯体开裂。

这时若能选用适宜的烧结助剂加以抑制,即可促进烧结。

ZrO2烧结时添加一定量的CaO、MgO就属于这一机理。

在1200℃左右,稳定的单斜ZrO2转变成四方ZrO z并伴有约10%的体积收缩,使制品稳定性变坏。

引入电价比Zr4+低的Ca2+(或Mg抖),可形成立方型的Zr1-x Ca x O2稳定固溶体。

这样既防止了制品开裂,又增加了晶体中空位浓度使烧结加速。

(3)抑制晶粒长大由于烧结后期晶粒长大,对烧结致密化有重要作用。

但若二次再结晶或间断性晶粒长大过快,又会因晶粒变粗、晶界变宽而出现反致密化现象并影响制品的显微织构。

这时,可通过加入能抑制晶粒异常长大的烧结助剂,来促进致密化进程。

例如上面提及的在Al2O3中加入少量MgO就有这种作用。

此时,MgO与Al2O3形成的镁铝尖晶石分布于Al2O3颗粒之间,抑制了晶粒长大,并促使气孔的排除,因而可能获得充分致密的透明氧化铝多晶体。

但应指出,由于晶粒成长与烧结的关系较为复杂,正常的晶粒长大是有益的,要抑制的只是二次再结晶引起的异常晶粒长大。

因此,并不是能抑制晶粒长大的烧结助剂都会有助于烧结。

(4)产生液相烧结时若有适宜的液相,往往会大大促进颗粒重排和传质过程。

烧结助剂的另一作用机理,就在于能在较低温度下产生液相以促进烧结。

镍基合金烧结助剂

镍基合金烧结助剂

镍基合金烧结助剂是在镍基合金烧结过程中添加的一种物质,主要用于降低烧结温度、提高烧结体的致密度和力学性能。

在选择镍基合金烧结助剂时,应考虑以下几点:

1. 熔点较低:烧结助剂的熔点应低于镍基合金的熔点,以便在烧结过程中形成液相,促进烧结体的致密化。

2. 良好的润湿性:烧结助剂应能与镍基合金粉末良好润湿,有助于烧结过程中液相的生成和分布。

3. 与其他组分相容性:烧结助剂应与镍基合金中的其他组分(如奥氏体、铁素体、碳化物等)相容,避免产生不良反应。

4. 适量的添加量:烧结助剂的添加量应适量,过量添加可能导致烧结体性能下降,如强度、硬度等。

5. 易于控制:烧结助剂应易于控制添加量和分布,以便在烧结过程中实现均匀的液相生成和分布。

6. 环保和安全:烧结助剂应具有良好的环保和安全性能,避免对环境和人体造成危害。

常见的镍基合金烧结助剂有Y2O3、CaO、Li2O、BaO、MgO、SrO2、La2O3、HfO2和CeO2等氧化物,以及一些稀土金属与碱土金属的氟化物和少量具有还原性的化合物(如CaC2、

YC2、TiO2、ZrO2、TiN等)。

通过合理选择和设计烧结助剂及配比,可以有效降低镍基合金的烧结温度,提高烧结体的致密度和力学性能。

同时,研究烧结助剂的作用机理和优化烧结工艺参数也是提高镍基合金烧结体性能的关键。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

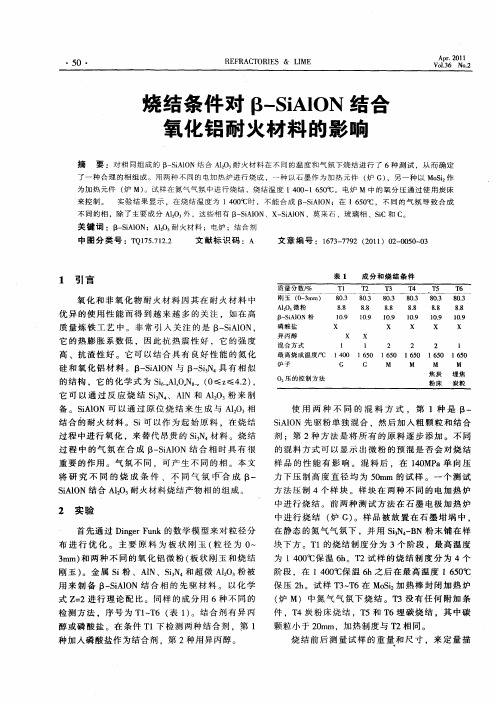

[文章编号]1004-0609(2001)03-0386-04烧结助剂对Sialon常压烧结的影响①王零森,张正富,樊 毅,尹邦跃(中南大学粉末冶金国家重点实验室,长沙410083)[摘 要]研究了以Y2O3和Y2O3+La2O3为烧结助剂的Sialo n陶瓷的常压烧结过程及其相结构。

结果表明:添加6%Y2O3在1750℃常压烧结1h可获得相对密度大于99%的Sialo n陶瓷;La2O3可部分或大部分取代Y2O3,混合烧结助剂的最佳烧结温度(1800℃)略高于单纯以Y2O3为烧结助剂的最佳烧结温度(1750℃)。

加入La抑制了α′相和YA G相的生成,选择合适的工艺条件,可制得α′+β′复相陶瓷。

探讨了用Sol-Gel化学法混料代替机械法混料的可能性,由于γ-Al2O3转变成α-Al2O3等原因,化学混料法的效果不如机械法。

[关键词]Sialon;常压烧结;烧结助剂[中图分类号]T Q174 [文献标识码]A 20世纪70年代初,日本的Oyama[1]和英国的Jack[2]各自发现了Sialon。

Sialon是一种Si3N4和Al2O3的固溶体,其物理性质与Si3N4相似,化学性质与Al2O3相似,综合了两者的优势,因而得到重视。

因为可生成钇铝柘榴石(YAG)晶界相,Y2O3已被公认为是一种理想的助烧剂,从而得到普遍的采用[3]。

但由于含Y玻璃液相出现的最低温度只有1350℃,为了进一步提高Sialon的高温强度等性能,不少研究者企图在烧结助剂中用其它稀土元素如La,Sc,Sm,Nd,Ce等的氧化物取代部分Y2O3[4~10]。

其中,La2O3特别受到重视,因为Si3N4-La2O3-SiO2系的共晶熔点高出Si3N4-Y2O3-SiO2系的共晶熔点200℃左右[5],在M-Al-Si-O-N 系中(M为Mg,Ca,Y等),玻璃相N的含量小于10%(摩尔分数,下同),而在含La2O3的玻璃相中, N含量超过20%,甚至25%。

含N玻璃相的晶化温度、软化温度、粘度、硬度、断裂韧性和抗腐蚀性都随含N量增加而提高[11],以此为晶界相的陶瓷必然具有好的高温强度。

同时,La2O3的价格只有Y2O3的十分之一[7]。

但是由于高N玻璃相的粘度高,因而上述工作采用的都是热压、气压烧结等工艺[4~6]。

由于烧结助剂和原料粉中杂质的存在,烧成的Sialon可能出现α′相,α′相的晶格结构与α-Si3N4相同,但不能直接从β′相转变获得,在五元相图中它是由Si3N4-4/3(Al2O3·AlN)-(M N·3AlN)所形成的面,通式为M x(Si,Al)12(O,N)16,其中M为Y,La,Mg等第5元素。

因为β′-Sialon具有较高的断裂韧性,而α′-Sialon具有较高的硬度,从而α′+β′Sialon复合陶瓷具有较好的综合性能,也得到了工程应用[7]。

调节α′和β′相的比例,就可以调节材料的性能,因此探讨Sialon的相组成是有意义的。

1 实验所用Si3N4粉的化学成分为:N36.53%,总Si 58.83%,游离Si1.56%,O<1.5%,M g0.006%, Ca0.019%,C0.66%(质量分数);α相含量87.8%,比表面积7.98m2/g。

AlN粉含N32.5%,平均粒度0.8μm。

α-Al2O3粉平均粒度0.53μm。

Y2O3和La2O3纯度大于99.999%。

将上述原料按要求比例在球磨机中混合,WC球,塑料球磨筒,介质为无水酒精,时间4h。

在不另加说明时, Sialon都是按Z=2配料(Si6-Z Al Z O Z N8-Z)。

用聚乙烯醇为成形剂,压坯密度约1.72g/cm3。

烧结在石墨电阻炉中进行,氮气保护,升温速率为30℃/ min,烧结填料为Si3N4+Al2O3+AlN+BN。

试样编号及成分见表1。

2 结果和讨论2.1 Y2O3加入量对致密化的影响在1800℃烧结1h,Y2O3加入量对致密化的影第11卷第3期Vol.11No.3 中国有色金属学报The Chinese Journal of Nonferro us Metals2001年6月Jun. 2001①[收稿日期]2000-09-08;[修订日期]2000-12-26 [作者简介]王零森(1938-),男,教授.表1 试样编号及成分Table 1 Composition of samplesNo .w (Y 2O 3)/%w (La 2O 3)/%A 60B 40C 20D 00E 4.51.5F 33G 1.54.5H6响结果见图1。

可见,在不加烧结助剂时,密度只有1.42g /cm 3,低于压坯的密度。

这是因为在Sialon 的烧结过程中,始终存在着一个反致密化过程,即反应产生的SiO 和CO 的挥发和原料的分解。

随着Y 2O 3加入量的增加,烧结坯密度显著增加。

当Y 2O 3加入量小于2%时,致密化程度很低。

为了保证足够程度的致密化,烧结助剂的加入量一般为4%~6%。

图1 Y 2O 3加入量对Sialon 烧结密度的影响Fig .1 Effect of Y 2O 3co ntent on sintereddensities of Sialon ceramics 烧结初期,Y 2O 3与Si 3N 4和SiO 2等反应形成Y 5(SiO 4)3N 和2Y 2O 3·Si 3ON 等钇硅酸盐玻璃相,这些玻璃相在烧结温度下为液相,促进颗粒重排,同时产生α-Si 3N 4的溶解析出反应。

随着Y 2O 3加入量的增加,液相量增大,陶瓷的致密化程度也增加。

在烧结后期,生成的液相经反应析出黄长石结构的陶瓷相Y 2O 3·Si 3N 4,即Y 2Si [Si 2(O ,N )7]。

由于晶界玻璃相的陶瓷化,从而将提高Sialon 的高温强度。

通常在原料粉中不可避免地存在Ca 和M g 等杂质元素,当采用其它烧结助剂(如Mg )时,这些杂质将形成低熔玻璃晶界相,对材料的高温强度有害。

但是在采用Y 2O 3作助烧剂时,Ca 和Mg 等所形成的Ca 2Mg (Si 2O 7)和Ca 2Al [(Si ,Al )O 7]与Y 2Si [Si 2(O ,N )7]的相结构相同,可以形成简单固溶体,从而不会降低Sialon 的高温强度[3],这就是Y 2O 3被认为是首选助烧剂的原因。

2.2 La 2O 3对烧结致密化的影响图2显示,在大约1550℃至1650℃温度范围内烧结,随着助烧剂中La 2O 3添加量的增加,烧结坯密度线性降低,但降低的幅度随着温度的升高而减小。

这是因为La 玻璃相中的氮含量高于Y 玻璃相中的氮含量所致。

随着La 2O 3含量的增加,氮含量增加,液相的粘度增大,不利于颗粒重排等液相烧结机制的完成。

前面已经提到,Y 玻璃相含氮不超过10%,而La 玻璃相含氮可达25%。

当温度高于1700℃时,烧结温度已大大高于玻璃相的熔点,氮含量对粘度的影响与温度对液相粘度的影响相比已经很小,所以烧结温度高于1700℃时,助烧剂中的La 2O 3对密度的影响很小。

在1500℃低温烧结时,密度随La 2O 3的增加有一最高值,出现在La 2O 3/Y 2O 3≈40/60处。

根据Y 2O 3·2SiO 2-La 2O 3·2SiO 2准二元相图[12],其共晶成分为40Y 2O 3·2SiO 2-60La 2O 3·2SiO 2,共晶点约1400℃。

随着成分偏离这一点,熔点升高,Y 2O 3·2SiO 2约为1537℃,La 2O 3·2SiO 2约为1577℃。

因此在1500℃烧结时,共晶成分附近已成液相,故致密化程度最好。

2.3 烧结温度对致密化的影响图2 Sialon 烧结密度与助烧剂中La 2O 3含量的关系Fig .2 Relationship betw een densities of sintered Sialon and La 2O 3relative contents in sintering aids(w (La 2O 3)+w (Y 2O 3)=6%)·387·第11卷第3期 王零森,等:烧结助剂对Sialon 常压烧结的影响 A 和E 两种成分的Sialon 陶瓷的相对密度与烧结温度的关系如图3所示。

可以看出,在低温(1500℃)烧结时,A 成分的密度低于E ,这是因为E 成分这时形成了熔点约1400℃的Y 2O 3·2SiO 2-La 2O 3·2SiO 2共晶相,液相烧结已经发生。

在1500~1700℃内,A 成分的密度明显高于E ,因为这时E 成分形成了高N 玻璃相,其粘度较大,液相流动不充分,颗粒重排阻力大。

当温度高于1700℃,提高烧结温度对致密化的贡献已经不大。

在本实验条件下,Y -Sialon (A )在1800℃烧结1h ,密度为3.24g /cm 3,Y -La -Sialon (E )为3.25g /cm 3。

图3 Sialon 烧结密度与烧结温度的关系Fig .3 Relationship betw een sintering temperature and densities of Sialon for A and E compositions 2.4 Y -La -Sialon 的相结构A 和E 两种成分试样的XRD 半定量分析结果见表2。

从表2可看出,不加La 的试样在低温和高温烧结时都有α′相出现,而加La 的试样仅在低温才有α′相出现,说明La 有抑制α′相生成的作用。

两种成分试样在低温都有钇铝柘榴石生成,但加La 的YAG 量少,消失的温度低,说明La 也有抑制YAG 生成的作用。

高于1650℃后出现了WSi 2相,这是在球磨混料时引入的WC 在高温下产生了如下反应[13]:WC +2SiO 2WSi 2+CO 2←2.5 用化学法混料制备Sialon 的探索在(CH 2)6N 4(CP )催化下,将Al (NO 3)3·9H 2O(CP )在80℃水浴中水解得到Al 2O 3溶胶。

将表2 Y -Sialon 和Y -La -Sialon 的相分析结果Table 2 Phase analysis of Y -Sialon and Y -La -SialonNo .Sinteringtemperatu re/℃Phase content /%α′β′YAG WSi 2A150015501600165017001750180042.66.90005.96.838.544.991.497.096.390.088.618.98.28.600000003.03.74.14.6E 150015501600165017001750180030.412.60000061.982.110096.896.095.594.97.75.3000000003.24.04.55.1Y (OC 2H 5)3和La (OC 2H 5)3溶入Al 2O 3溶胶中搅拌2h ,再加计算量的α-Si 3N 4振磨2h 。