以MgO-Al2O3-SiO2作为烧结助剂低温烧结SiC网状多孔陶瓷

MgO助剂对Al2O3陶瓷烧结的增强机制研究

MgO助剂对Al2O3陶瓷烧结的增强机制研究作者:薄睿恬姜宏伟郑友进来源:《佛山陶瓷》2017年第05期摘要:通过添加一定比例的MgO作为烧结助剂,研究常压条件下MgO对Al2O3晶粒烧结过程的变化情况。

本研究工作主要通过两组MgO比例及关键温度点的时间控制实验,来考察Al2O3晶粒的烧结状况。

对样品进行了体积密度、硬度、表面形貌和晶体结构测试。

实验表明,0.8wt% MgO助剂和关键点温度的保持,使MgO助剂烧结生成物MgAlO4在起到钉扎作用的同时,可以填充Al2O3晶粒形成的空隙,MgAlO4小晶粒的钉扎和填充,共同成为Al2O3陶瓷的增强机制。

关健词:Al2O3陶瓷;晶粒控制;空隙填充1 引言氧化铝陶瓷是一种极为常用的陶瓷材料,具有优良的绝缘、透光、耐高温、耐磨、耐腐蚀性能。

一般采用放电等离子烧结、热压烧结、超高压烧结、微波烧结、等离子束熔融法等方法制备,通过这些各有特点的方法,得到了具有各方面优异性能的氧化铝陶瓷,满足了人们对氧化铝性能的需求。

随着技术的发展,氧化铝陶瓷作为重要的功能陶瓷材料,微观结构的样式决定着制品性能的实现程度,因此,通过不同的工艺手段改变其结构样式,是新型氧化铝陶瓷材料的重要研究内容。

Elena A. T等[1]采用5 μm的MgO-Al2O3基复合微粉,并添加了纳米级Ce、Zr粉,通过3种温升曲线,研究了MgO-Al2O3的烧结工艺。

张志林等[2]以MgO-Al2O3为烧结助剂,对微晶Al2O3陶瓷进行了研究。

刘兵等[3]研究了加入Y2O3和Pr6O11混合纳米粉,对Al2O3陶瓷微观组织结构的影响。

夏清等[4]研究了MgO-CaO-Si2O等助剂对95瓷的烧结影响。

单萌等[5]研究了添加微量MgO助剂的亚微米晶氧化铝。

孙阳等[6]研究了MgO烧结助剂对氧化铝多孔陶瓷结构和性能的影响。

可以看出,对于氧化铝陶瓷提升性能的研究,基本是通过添加助剂提高液相动力、通过助剂或中间相提供障碍阻止氧化铝晶粒长大这样的技术途径来实现的。

Al2O3陶瓷制品烧结工艺的影响因素探讨

Al2O3陶瓷制品烧结工艺的影响因素探讨作者:周益平来源:《江苏陶瓷》2015年第02期摘要阐述了Al2O3制品的烧结机理,分析了烧成气氛,添加剂对Al2O3制品烧结的影响,探讨理想的升温制度、保温时间。

关键词氧化铝陶瓷制品;烧结机理;影响因素;烧成制度0 前言工业特种陶瓷中, Al2O3制品以其优良的耐酸碱性、耐磨性、耐电性、机械强度高等,在化工磷复肥和有色金属行业以及其他行业得到了广泛的应用。

在氧化铝陶瓷生产过程中,坯体烧结后的制品显微结构及其内在性能会发生根本变化,也很难通过其他途径补救。

所以研究氧化铝陶瓷的烧结工艺,选择合理的烧成制度,确保氧化铝陶瓷制品的性能和产品质量是十分必要的。

本文对烧结机理、影响烧结性能的因素、添加烧结助剂进行了探讨。

1 烧结机理和影响烧结性能的因素1.1烧结机理烧结是坯体由于温度变化发生的物理化学反应,得到了致密、坚硬的陶瓷制品的过程。

其物理化学变化包括坯体中残余拌料水分的排除、物料中化合物结合水和有机物分解的排除、氧化铝同质异晶的晶型转变以及固态物质颗粒间的固相反应等。

固相反应在氧化铝陶瓷的烧结技术中占有重要的位置,它是通过物质质点的迁移扩散作用进行的,随着温度的升高,晶体的热缺陷不断增加,质点的迁移扩散由内扩散形式到外扩散,从而发生反应产生新的物质。

1.2影响Al2O3陶瓷烧结的因素较多,主要表现如下:1.2.1晶体的结构化学键强的化合物(晶体)具有较高的晶格能量,晶格结构牢固,即使在较高温度下,质点的振动迁移也较弱,只有在接近熔点温度时,才会产生显著的物理化学反应。

所以,由这类化合物组成的坯体不易烧结。

而由微细晶体组成的多晶体相比于单晶体而言,由于前者内部晶界面很多,而晶界是缺位缺陷相对集中和易消除的地方,也是原子和离子扩散迁移的快速通道,所以远比后者易于烧结。

1.2.2物料的分散度物料分散度越高,表面能就越高,所以具有促进迁移扩散的强大作用,有利于烧结。

低温烧结碳化硅-概述说明以及解释

低温烧结碳化硅-概述说明以及解释1.引言1.1 概述概述低温烧结碳化硅是一种具有优异性能的先进陶瓷材料,其广泛应用于高温、高压、高速等极端条件下的工业领域。

具有极高的硬度、优良的耐磨、耐腐蚀性能以及良好的热导性和化学稳定性,使得它成为了许多领域中的理想材料之一。

本文将对低温烧结碳化硅进行详细介绍,包括其定义和特性、制备方法、应用前景以及发展趋势。

通过深入了解低温烧结碳化硅,我们可以更好地认识该材料的性质和潜力,并且为相关领域的研究和应用提供指导和参考。

随着科学技术的不断发展,低温烧结碳化硅的制备方法也在不断创新和改进。

在本文中,我们将介绍一些常用的制备方法,并对其特点和适用范围进行评述。

同时,我们还将探讨低温烧结碳化硅在各个领域中的应用前景,并展望其在未来的发展趋势。

通过本文的研究,我们有望深入了解低温烧结碳化硅的优点和挑战,促进其在工业生产中的广泛应用,并为相关研究人员提供有益的参考和启示。

我们相信,低温烧结碳化硅将在未来的科技发展中发挥重要作用,并为我们带来更多的创新和突破。

1.2 文章结构文章结构部分的内容需要描述整篇文章的组织结构和各个章节的内容概述。

下面是可能的内容:文章结构:本文将从以下几个方面对低温烧结碳化硅进行深入探讨。

首先,引言部分将概述低温烧结碳化硅的背景和研究意义。

接着,正文部分将分为两个主要章节。

第一章节将详细介绍低温烧结碳化硅的定义和特性,包括其化学成分、物理性质以及应用领域。

第二章节将集中介绍低温烧结碳化硅的制备方法,包括传统方法和新兴方法。

最后,结论部分将探讨低温烧结碳化硅的应用前景和发展趋势。

1. 引言在本章节中,将对低温烧结碳化硅进行概述,介绍其背景和研究意义。

这将有助于读者了解为何低温烧结碳化硅是一个重要的研究领域,并建立对本文的整体框架的认知。

2. 正文2.1 低温烧结碳化硅的定义和特性这一章节将详细介绍低温烧结碳化硅的定义和特性。

首先,将介绍碳化硅化合物的化学成分和结构特点,以及其在高温、高压和其他条件下表现出的独特性质。

烧结助剂(Y3+、La3+和Mg2+)对半透明氧化铝陶瓷的透光率的影响

烧结助剂(Y3+、La3+和Mg2+)对半透明氧化铝陶瓷的透光率的影响袁康;廖其龙;王辅;代云雅;黄金山【期刊名称】《无机材料学报》【年(卷),期】2017(032)009【摘要】通过化学沉淀法引入烧结助剂Y3+、La3+和Mg2+,采用真空烧结工艺制备了半透明Al2O3陶瓷,并研究了烧结助剂对烧结材料的微观结构、相对密度和透光率的影响.结果表明:引入的烧结助剂能均匀分散在合成的半透明Al2O3陶瓷中.烧结助剂的最佳引入量为Mg2+(0.15wt%)、Y3+(0.05wt%)和La3+(0.05wt%),对应的试样在350~800 nm的波长范围内显示出的最高的总透光率(TFT)高于80%.此外,Y3+的掺杂可以促进晶粒生长,降低孔隙率,从而提高半透明Al2O3陶瓷的透光率.%Translucent Al2O3 ceramics were prepared by vacuum sintering using Y3+, La3+ and Mg2+as sintering aids which were introduced via chemical precipitation. Effects of the sintering aids on microstructure, relative density and optical transmittance of the translucent Al2O3 ceramics were investigated. The results show that the sintering aids are homogeneously dispersed in translucent Al2O3 ceramics. The optimal amount of the sintering aid intro-duced is Mg2+ (0.15wt%), Y3+ (0.05wt%) and La3+ (0.05wt%), and the corresponding sample shows the highest total forward transmittance (above 80% in the wavelength range of 350–800 nm). Moreover, the addition of Y3+ could promote grain growth anddecrease porosity, thus the optical transmittance of the translucent Al2O3 ceram-ics is enhanced.【总页数】5页(P1004-1008)【作者】袁康;廖其龙;王辅;代云雅;黄金山【作者单位】西南科技大学材料科学与工程学院,绵阳 621010;西南科技大学材料科学与工程学院,绵阳 621010;西南科技大学材料科学与工程学院,绵阳 621010;西南科技大学材料科学与工程学院,绵阳 621010;西南科技大学材料科学与工程学院,绵阳 621010【正文语种】中文【中图分类】TQ174【相关文献】1.烧结温度对三元烧结助剂氧化铝陶瓷介电性能影响研究 [J], 罗征2.A9Ln0.95Eu0.05(VO4)7(A=Mg2+,Ca2+,Sr2+,Ba2+;Ln=Y3+,La3+,Gd3+)的光致发光 [J], 马永青;邹丹;钱仕兵3.烧结助剂对氧化铝陶瓷低温烧结的影响 [J], 吴懋亮;孙翰霆;刘中俊;蔡杰4.烧结助剂对非等温烧结法制备氧化铝陶瓷微观结构和性能的影响 [J], 方豪杰;曾雄;贺亦文;张晓云;牛文彬;吴利翔;郭伟明;黄荣厦;乔冠军;林华泰5.MgO-MnO_2-TiO_2-SiO_2烧结助剂中SiO_2的量对低温烧结氧化铝陶瓷材料性能的影响 [J], 顾皓;吕珺;黄丽芳;郑治祥因版权原因,仅展示原文概要,查看原文内容请购买。

新型无机材料:低温共烧陶瓷技术及器件

5.9

Ag,Au

•

中国大陆研究较少, BaO‐SiO2‐ZrO2 ‐SrO‐B2O3

Murata

43所950~是1000该领域领4.0 先者

7.9

Cu

45wB‐tS%i‐O+SSiiOO2 2和55NEwC t%硼硅9酸00 盐玻璃 1.9

3.9

Pd‐Ag

Glass+

850℃烧结: MgO‐Al2O3‐ SiO245%+BSG55

CoO

SrZnP2 O7

‐‐

900 44.3 850 80 675 4.2 900 9.5 950 7.06

Q×f

GHz

22000

τf

ppm/℃ 2

3000

11

13027

10

78906 ‐94.5

52781

‐70

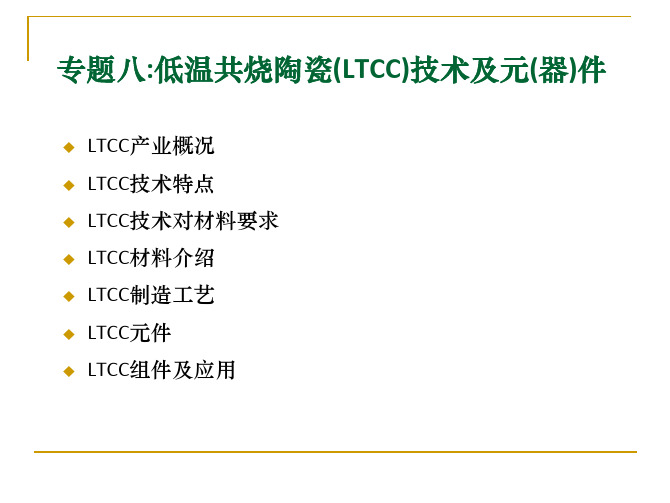

LTCC微波元器件材料:外加烧结助剂

陶瓷

烧结助剂

Ts/℃

TiO2

Li2O-Nb2O5-TiO2

堇青石具有膨胀系数低(1.2~1.9 ppm/℃)和介电常数低(5~5.5) 具有三种变体: 稳定的低温堇青石(β‐堇青石), 介稳的低温型(μ‐堇

青石)和稳定的高温堇青石(α‐堇青石) 堇青石烧结温度1000℃以上, α‐堇青石的CTE远远低于Si芯片的

CTE,热效应导致基板失效, 引入或生成玻璃相 IBM公司的堇青石基板材料: 过量的MgO降低玻璃的高温粘度,

1600

8000

收缩不匹配

7500

1200

3、器件设计:与材料脱节

7000

0

5

10

15

20

剪切速率r/s-1

0.97MgTiO3‐0.03CaTiO3 ceramics with 20wt%Li2O‐B2O3‐SiO2frit

陶瓷的烧结方法1

陶瓷材料的烧结方法摘要:陶瓷材料的烧结方法是决定其最终性能的关键技术,本文系统的介绍、分析了目前陶瓷材料所采用的各种烧结方法的机理、工艺、影响因素、特点及其使用范围,为陶瓷材料烧结方法的选择提供参考。

关键词:陶瓷材料,烧结方法1:前言1:作为“面向二十一世纪的新材料〞,陶瓷材料的开发与研究是目前世界各主要工业国共同共注的焦点之一。

烧结是陶瓷材料坯件消费的最后一道工序,也决定着坯件的最终性能。

因此,慎重的选择烧结方法、严格的控制烧结过程是非常重要的。

二:正文2:陶瓷材料的烧结方法陶瓷材料的烧结方法一般可分为:常规烧结、反响烧结、气氛压力烧结、热压烧结、热等静压烧结、微波烧结、放电等离子烧结及高温自蔓延烧结等。

2.1:常规烧结:常规烧结一般采用常规加热方式,在传统电炉中进展,是目前陶瓷材料消费中最常采用的烧结方法。

由于纯的陶瓷材料有时很难烧结,所以性能允许的条件下,通常引入一些烧结助剂,以期形成局部低熔点的固溶体、玻璃相或其他液相,促进颗粒的重排和粘性流动,从而获得致密的产品,同时也可以降低烧结温度。

在氧化铝的烧结中参加TiO2、Cr2O3、Fe2O3、MnO2等可形成固溶体,这类氧化物有与氧化物相近的晶格常数,同时是变价氧化物。

由于变价作用,使氧化铝内部产生晶体缺陷,活化晶格,促进烧结。

例如:参加0.5~1%的二氧化钛、钛离子和铝离子的离子半径相近〔钛离子半径0,064nmm〕因此钛离子极易取代铝离子而形成二氧化钛—三氧化二铝固溶体,并引起晶格畸变。

另外为了到达电荷平衡,必定会留下空位,这就更有利于烧结。

同时,当二氧化钛—三氧化二铝到高温时,Ti4+会复原为Ti3+,而Ti3+ 的离子半径更大,这使得三氧化二铝晶格的歪斜、扭曲比Ti4+引起的更严重。

由于Ti4+和Ti3+的综合作用,可使烧结温度降低150~200度。

在Si3N4的烧结中可参加适量的MgO、Y2O3—Al2O3稀土元素氧化物、碳化物、硅化物添加剂。

Y_2O_3添加剂对SiC复相多孔陶瓷烧结性能和力学性能的影响

【摘 要】利用添加造孔剂法制备SiC 复相多孔陶瓷。

研究了Y 2O 3添加剂对SiC 复相多孔陶瓷的烧结温度及烧结体力学性能的影响机理。

结果表明:Y 2O 3的加入大大降低了SiC 复相多孔陶瓷烧结温度,样品的力学性能有所提高,抗弯强度提高18.46%,稀土氧化物占总质量3%时能提高SiC 复相多孔陶瓷的抗氧化性,氧化速率降低了66.7%。

YAG 相在SiC 晶界均匀分布,细晶,裂纹偏转及晶界桥联是SiC 复相多孔陶瓷的增韧的机理。

【关键词】稀土氧化物,多孔陶瓷,碳化硅中图分类号:TQ174.4+7 文献标识码:A0 引 言SiC 是共价键性极强的化合物,在高温状态下仍能保持高的键合强度,且热膨胀系数小、较强的抗酸碱能力、具有较高的热传导性,故SiC 多孔陶瓷是高温过滤器件、高级保温材料、污水净化分离、生物催化剂载体等应用最有希望的生态环保材料之一。

SiC 多孔陶瓷又存在着烧结困难,高温氧化的缺点。

为了提高SiC 多孔陶瓷的应用范围必须要克服这些缺陷。

目前有关SiC 多孔陶瓷烧结的报道多采用添加粘土来降低烧结温度,但其中引入的杂质不可避免的会影响SiC 多孔陶瓷的优良性能,所以粘土的添加量是有限的[1]。

由于稀土元素具有4fx5d16s2 电子层结构,电价高、半径大、极化力强、化学性质活泼及能水解等性质,故在特种陶瓷及功能材料方面具有广阔的发展前景[2]。

采用高岭土和Al 2O 3、Y 2O 3为烧结助剂,采用添加造孔剂法常压烧结得到SiC 多孔陶瓷,并分析了物相组成和微观结构。

1 实 验实验采用纯度为99.9%的碳化硅,粒径为75μm,造孔剂为石墨(粒径为165μm)占5~10%,烧结助剂为高岭土、氧化铝及稀土氧化物,PVA 为瞬时粘结剂。

碳化硅占65~75%,高岭土与氧化铝占15~20%(Al 2O 3 ∶SiO 2≈3∶1)。

1#、2#、3#、4#配方中分别放0%、1%、3%、5% 的Y 2O 3。

以MnO2-TiO2-MgO为添加剂注浆成型低温烧结Al2O3陶瓷

以MnO2-TiO2-MgO为添加剂注浆成型低温烧结Al2O3陶瓷采用注浆成型方法,通过加入MnO2-TiO2-MgO复相添加剂,在1350℃空气气氛中常压烧结,获得了相对密度最大为95.7%的氧化铝陶瓷。

研究了MnO2-TiO2-MgO复相添加剂对氧化铝陶瓷显微结构与力学性能的影响。

在添加质量分数为3%MnO2,0.5%MgO的情况下,比较添加不同质量分数的TiO2(1.0~3.0%)对氧化铝陶瓷烧结性能的影响。

通过对比发现,该复相添加剂能有效降低氧化铝陶瓷的烧结温度,在同一温度下,随着TiO2的增加,烧结体密度也随之增加,强度也有明显差别。

结果表明,1350℃下Al2O3+0.5%MgO+3%MnO2+1.5%TiO2体系烧结效果最好,断口为沿晶断裂,无明显气孔,晶粒分布均匀,平均粒径为2μm,无晶粒异常长大现象。

烧结体密度达到3.80g/cm^3,抗弯强度为243MPa。

结果表明,添加TiO2 5%、在1300oC时的常压烧结密度可达到理论值的97%.固定CuO(0.4%)和TiO2(4%)的添加量、改变TiO2(0--32%)和CuO(0--3.2%)的添加量(质量分数, 下同), 研究了CuO--TiO2复合助剂对氧化铝陶瓷烧结性能、微观结构、物相组成以及烧结激活能的影响, 以揭示复合助剂的低温烧结机理。

结果表明, 在1150--1200℃TiO2固溶入Al2O3生成Al2Ti7O15相, 并生成大量正离子空位提高了扩散系数, 从而以固相反应烧结的作用机理促进了氧化铝陶瓷的致密化; TiO2在Al2O3中的极限固溶度为2%--4%, 超过固溶极限的TiO2对陶瓷烧结没有促进作用; 添加适量的CuO(0.4%)可将TiO2在Al2O3中的固溶温度降低到1100℃以下, 并以液相润湿作用促进氧化铝陶瓷的致密烧结。

陶瓷烧结激活能的计算结果定量地印证了上述烧结机理; 当在Al2O3中添加4%的TiO2和2.4%的CuO,可将烧结激活能降低到54.15 kJ ? mol-1。

Si_3N_4陶瓷的烧结及其显微结构

参考文献

[1] BISWAS S K,RILEY F L, Gas pressure sintering of silicon nitride powder coated with Al2O3 and TiO2 [J]. J Am Ceram Soc, 2003, 86(2): 221~216.

[7] RENDTEL P, RENDTEL A, HUBNER H. Mechanical properties of gas pressure sintered Si3N4/SiC nanocomposites [J]. J Eur Ceram Soc, 2002,22: 2061~2070. [8] XU XIN, NISHIMURA TOSHIYUKI, HIROSAKI NAOTO, et al. New strategies for preparing nanosized silicon nitride ceramics [J]. J Am Ceram Soc,2005, 88(4):934~937. [9] 张学军, 郑永挺, 韩杰才, 等。稀释含量对自蔓延高温合成 Si3N4- SiC- TiN 陶瓷的影响 [J]. 硅酸盐学报, 2006, 34( 6) : 708~712。 ZHANG Xuejun, SHENG Yongting, HAN Jiecai, ea tl. J Chin Ceram Soc (in Chinese), 2006, 34(6):708~712. [10] H.T. Yang, G.T.Yang, R.Z Yuan. Vitrification and decitrification of MgO during sintering of Si3N4- MgO- CeO2 ceramics [J]. Mater.Chem. Phys, 1998,57:178~181 (2007- 02- 28 收稿; 2007- 04- 12 修回)

多孔SiC陶瓷的制备与应用

多孔SiC陶瓷的制备与应用

多孔SiC陶瓷是一种具有特殊结构和优异性能的材料,广泛应用于催化剂载体、过滤器、电介质、热障涂层等领域。

本文将介绍多孔SiC陶瓷的制备方法和应用。

多孔SiC陶瓷的制备方法有多种,常见的包括模板法、泡沫法、聚合物法等。

模板法是最常用的制备方法之一。

它的原理是利用模板材料,如泡沫镍、泡沫钛等,通过化学气相沉积(CVD)或浸渍-烧结法制备多孔SiC陶瓷。

在制备过程中,首先将模板材料浸泡在SiC前驱体溶液中,让其充分浸渍。

然后,利用CVD或烧结技术,将SiC前驱体转化为SiC 陶瓷。

通过高温处理,将模板材料烧蚀掉,留下多孔的SiC陶瓷。

多孔SiC陶瓷具有许多优异的性能,使其在各个领域得到广泛应用。

多孔结构赋予多孔SiC陶瓷较大的比表面积和孔隙度,使其具有良好的吸附性能和催化性能。

多孔SiC陶瓷常用作催化剂的载体,用于吸附废气中的有害物质或催化反应。

多孔SiC陶瓷具有优异的过滤性能,可用作高温气体的过滤器。

在高温环境下,多孔SiC陶瓷能有效过滤掉细颗粒和有害物质,保护设备和环境。

多孔SiC陶瓷还可用作电介质材料。

其高温稳定性和低电介质损耗使其适用于电子设备和高温电容器。

多孔SiC陶瓷还可用作热障涂层材料,能有效抵御高温和氧化介质的侵蚀,用于涡轮发动机等高温环境中。

MgO-CeO_2烧结助剂对高SiC含量SiC基复相陶瓷致密性与导热性能的影响

2.Nanjing Sanle Electronic Information Industry Group Co.Ltd,Nanjing 210009,China)

(Received 9 October 2015,accepted 25 November 2015)

Abstract:The densification and thermal conductivity of SiC.A1N multiphase ceramics with 80wt% SiC at different additives contents are investigated,in which the samples were sintered by hot pressing at 1 850 ℃ with MgO—CeO2 as sintefing additives.A proper content of additives will benefit the sintering of SiC— A1N ceramics.There were plenty of pores in the samples as the content of additives was 6wt% .W hile the content of additives ranged from 8wt% to 14wt% .the densification of the samples were excellent. The muhiphase ceramics reached the minimum porosity of 0.14% when 10wt% additives were added.As the content of additives was 8wt% .the thermal conductivity of the samples achieved the highest value of 5 1. 72 W .m 。。.K ~ . Key words:SiC—A1N;hot pressing sintering;densification;thermal conductivity

烧结助剂对氧化铝陶瓷低温烧结的影响

烧结助剂对氧化铝陶瓷低温烧结的影响吴懋亮;孙翰霆;刘中俊;蔡杰【摘要】氧化铝(Al2O3)陶瓷烧结温度较高,通过添加烧结助剂可以实现Al2O3陶瓷的低温烧结.对比分析了不同含量的CuO-TiO2和MnO2-TiO2-MgO复合烧结助剂在不同的烧结温度下对Al2O3烧结性能的影响,得到了烧结助剂含量和烧结温度对Al2O3陶瓷体积收缩率、体积密度以及内部显微结构的影响规律.实验分析表明,在1 350℃的烧结温度下,添加4%(质量分数)CuO-TiO2和MnO2-TiO2-MgO 的烧结助剂,Al2O3陶瓷分别能获得高达3.67 g/mm3和3.76 g/mm3的体积密度,并且在扫描电子显微镜下观察到良好的显微结构.【期刊名称】《上海电力学院学报》【年(卷),期】2019(035)001【总页数】5页(P11-15)【关键词】氧化铝陶瓷;低温烧结;烧结助剂【作者】吴懋亮;孙翰霆;刘中俊;蔡杰【作者单位】上海电力学院能源与机械工程学院,上海200090;上海电力学院能源与机械工程学院,上海200090;上海电力学院能源与机械工程学院,上海200090;上海电力学院能源与机械工程学院,上海200090【正文语种】中文【中图分类】TQ174.75氧化铝(Al2O3)陶瓷材料不仅具有高强度、高硬度、耐高温等优秀的力学性能,而且还具备良好的化学稳定性,在航天、航空、汽车、生物等行业具有广泛的应用前景[1-2]。

但是Al2O3陶瓷熔点高,烧结温度一般在1 800 ℃以上。

高的烧结温度,不仅要消耗大量能源,而且烧结成的陶瓷制件结构上会存在很多缺陷,使用性能会大大降低。

因此,在保证Al2O3陶瓷优良品质的前提下,有效降低Al2O3陶瓷的烧结温度具有十分重要的意义。

添加烧结助剂是降低Al2O3陶瓷烧结温度、调控显微结构的主要方法。

胡继林等人[3]以MnO2-TiO2-CaO-La2O3为烧结助剂,在1 450 ℃下就获得了抗弯强度为357.12 MPa,洛氏硬度值为78.0,体积密度高达3.78 g/mm3的Al2O3陶瓷。

烧结工艺和粘结剂对SiC网络结构陶瓷性能的影响

烧结工艺和粘结剂对SiC网络结构陶瓷性能的影响摘要碳化硅泡沫陶瓷具有气孔率高、热稳定性好等优良性能,被广泛用作金属溶液过滤器、高温气体和离子交换过滤器、催化剂载体等.重点介绍了碳化硅泡沫陶瓷的种类,阐述了碳化硅泡沫陶瓷的制备方法和影响碳化硅泡沫陶瓷产品性能的因素,展望了碳化硅泡沫陶瓷的发展前景.本文主要阐述了SiC基泡沫陶瓷的结构、性能、制造工艺和应用前景。

使用了有机前驱体浸渍法制备SiC基泡沫陶瓷,通过比较在不同条件下(不同粘结剂含量和烧成温度保温时间)试样的常温耐压强度、热震稳定性、容重和孔隙率等性能参数,并用扫描电镜(SEM)对泡沫陶瓷显微结构进行了形貌分析,系统的分析实验条件对试样的影响。

实验结果表明:SiC基泡沫陶瓷在1450℃时的烧结保温3小时比保温2小时和4小时的热震次数多和抗压强度高;粘结剂的加入能够有效提高坯体的挂浆效果,较高温度烧结会导致烧结体产生大量玻璃相,降低其耐火度和高温强度,但是不利于SiC基泡沫陶瓷的综合性能参数。

在1450°C保温3个小时粘结剂加入量为8%的SiC基泡沫陶瓷抗压强度为0.632MPa,900℃加热、20℃水急冷其热震次数高达16次。

烧结温度为1450℃时制备的SiC基泡沫陶瓷过滤器具有较好的综合性能。

关键词:泡沫陶瓷,SiC,粘结剂,保温时间,抗热震性,抗压强度,Sintering Process and Binder on thesic-based Foam CeramicsAbstractSilicon carbide foam ceramic with good performance such as high porosity,excellent thermal stability,it is widely used as solution of metal filters,high-temperature gases and ion exchange filters,catalyst support, and so on. The type of silicon carbide foam ceramic are focused in this article, the preparation methods of silicon carbide foam ceramic and factors that affect the performance of silicon carbide foam ceramic product are introduced,and the silicon carbide foam cera-mic's prospects are expected.This paper describes the structure of SiC-based ceramic foam, performance, manufacturing processes and applications. Organic precursor used in impregnation SiC-based ceramic foam, by comparing the different conditions (different binder content and sintered at different temperatures) samples at room temperature compressive strength, thermal shock stability, bulk density and porosity and other performance parameters And by scanning electron microscopy (SEM) on the microstructure of the ceramic foam morphology, systematic analysis of the impact of experimental conditions on the sample.Experimental results show that: SiC-based ceramic foam sintered at 1450℃and heat preservation time was 3h is better than heat preservation time was 2h and 4h than sintering thermal shock and high compressive strength more often; binder added to improve green body hanging plasma effect, high temperature sintering Will lead to a large amount of sintered glass phase, refractoriness and high temperature reduce the strength of SiC-based ceramic foam is not conducive to the comprehensive performance parameters. 1450℃sintering binder prepared by adding 8% of the amount of compressive strength of SiC-based ceramic foam0.632MPa, 900℃heating, 20℃water quench thermal shock up to 16 times. When the sintering temperature is 1450℃SiC-based ceramic foam prepared filter has better overall performance.KEY WORDS: Foam ceramic, SiC, binder, heat preservation time, thermal shock resistance, compressive strength目录第一章前言 (1)§1.1 泡沫陶瓷材料的简介 (1)§1.2 泡沫陶瓷的制备工艺 (1)§1.2.1发泡法 (1)§1.2.2添加造孔剂法 (2)§1.2.3凝胶注模法 (2)§1.2.4有机泡沫浸渍法 (2)§1.3泡沫陶瓷的添加剂种类 (4)§1.3.1粘结剂 (4)§1.3.2流变剂 (4)§1.3.3分散剂 (5)§1.3.4 消泡剂和表面活性剂 (5)§1.4 泡沫陶瓷的发展应用 (5)§1.5 本文研究内容、目的及意义 (6)§1.5.1 本文研究的主要内容 (6)第二章试验过程 (7)§2.1 试验原料 (8)§2.2 试验方法 (8)§2.3 试样的制备 (9)§2.3.1 实验基本配方 (9)§2.3.2聚氨酯泡沫的选择和预处理 (9)§2.3.3 陶瓷浆料的制备 (9)§2.3.4 坯体的制备 (10)§2.3.5烧成制度的制定 (12)§2.4 性能检测 (12)§2.4.1热震性能的检测 (13)§2.4.2 泡沫陶瓷孔隙率和容重的测定 (13)§2.4.3扫描电镜形貌分析 (14)§2.5实验仪器 (14)第三章结果与分析 (16)§3.1试验设计方案 (16)§3.2试验所得数据 (16)§3.3 烧结温度对热震稳定性和抗压强度的影响 (16)§3.5泡沫陶瓷的容重和孔隙率 (18)§3.6 粘结剂对sic基泡沫陶瓷性能影响 (19)§3.7 SEM图像分析 (19)结论 (20)参考文献 (22)致谢.................................................................... 错误!未定义书签。

陶瓷材料闪烧制备技术研究进展

陶瓷材料闪烧制备技术研究进展LI Jian;GUAN Lili;WANG Songxian;CAO Jiakai;LI Xiaodong【摘要】陶瓷材料制备过程中,常规烧结需要很高的烧结温度以及较长的保温时间,实现材料致密化不仅能量消耗较大,效率低下,且长时间高温烧结也会带来晶粒长大问题,影响材料性能.近年来,一种名为\"闪烧\"的新型烧结技术被广泛报道,该技术不仅烧结温度低,保温时间短,且制备的陶瓷材料具有更加优异的微观形貌,引起了学术界的普遍关注.本文归纳了闪烧技术的研究进展,分别对闪烧技术的实验装置、技术参数、制备材料种类以及闪烧技术目前提出的机理进行介绍,分析了闪烧技术当前存在的问题并展望其前景,以期为继续发掘闪烧技术优势、扩展闪烧技术应用领域提供参考.【期刊名称】《中国陶瓷工业》【年(卷),期】2018(025)006【总页数】7页(P20-26)【关键词】闪烧;致密度;机理;有限元分析【作者】LI Jian;GUAN Lili;WANG Songxian;CAO Jiakai;LI Xiaodong【作者单位】【正文语种】中文【中图分类】TQ174.6+50 引言陶瓷材料广泛应用于航空、机械、冶金、电子、生物等方面,在国民经济发展过程中起到越来越重要的作用。

传统的陶瓷生产过程中,生坯在炉中经过很长时间的高温烧结才能达到致密化的要求以及获得稳定的多晶结构,生产工艺耗能耗时。

此外,长时间高温处理会不可避免的带来晶粒显著生长的问题,即便是纳米尺度的粉体,烧结后也很难保持适宜的晶粒尺寸。

为了进一步优化烧结材料的性能,一些新颖的加工技术相继问世,如压力辅助烧结技术(如热压烧结、放电等离子烧结)和微波烧结,但这些技术不仅需要特种设备,而且对所烧结样品的形状也有要求[1]。

2010年,美国科罗拉多大学的印度籍教授Raj发现通过外加直流电场,3YSZ材料可在850 ℃几秒内实现致密化[2]。

烧结助剂对高铝陶瓷烧成温度及磨损性能的影响

烧结助剂对高铝陶瓷烧成温度及磨损性能的影响刘君昌;吴伯麟【摘要】In this paper,taking industrial alumina as raw materials,basing on the CaO-MgO-Al2 O3-SiO2 (CMAS)sys-tem,by adjusting the sintering additives of the ratio of CaO and MgO.We found the ratio of CaO/MgO can affect the firing temperature and wear rate of the sample.The results show that 98 porcelain is of better wear resistance and lower firing temperature than 9 5 porcelain by adj usting the ratio of CaO and MgO.We explain and analyze the condition from the per-spective of crystalline phase and microstructure by XRD and SEM.%实验以工业氧化铝为主要原料,在CaO-MgO-Al2 O3-SiO2体系下,分别采用95瓷和氧化铝含量为98%的陶瓷,并通过调整烧结助剂CaO、MgO的比例发现,氧化铝含量为98%的陶瓷拥有更低的烧成温度以及更低的磨耗,同时采用 XRD和 SEM分析方法对陶瓷试样的物相组成和显微结构进行了分析。

【期刊名称】《陶瓷》【年(卷),期】2014(000)002【总页数】4页(P16-19)【关键词】高铝瓷;磨损率;低温烧成【作者】刘君昌;吴伯麟【作者单位】桂林理工大学材料科学与工程学院广西桂林 541004; 广西壮族自治区新材料及制备新技术重点实验室广西桂林 541004;桂林理工大学材料科学与工程学院广西桂林 541004; 广西壮族自治区新材料及制备新技术重点实验室广西桂林 541004【正文语种】中文【中图分类】TB332前言氧化铝陶瓷具有高熔点、高硬度、优良的加工性能和稳定的化学性能,同时还兼具价格低廉等优点,成为一种使用量最大的工业陶瓷。

《SPS烧结AlN-MgO-La2O3复合掺杂多晶Si3N4透明陶瓷》

《SPS烧结AlN-MgO-La2O3复合掺杂多晶Si3N4透明陶瓷》篇一SPS烧结AlN-MgO-La2O3复合掺杂多晶Si3N4透明陶瓷一、引言随着科技的发展,透明陶瓷材料因其独特的光学性能和机械性能,在光电子器件、激光器、光学窗口等领域得到了广泛的应用。

多晶Si3N4透明陶瓷作为一种重要的陶瓷材料,其性能的优化和改进一直是研究的热点。

本文将介绍一种采用SPS烧结技术制备的AlN/MgO/La2O3复合掺杂多晶Si3N4透明陶瓷,以提高其质量和性能。

二、材料与方法1. 材料准备本实验采用高纯度的Si3N4粉末作为基础材料,同时加入AlN、MgO和La2O3作为掺杂剂。

这些原料均经过严格的筛选和提纯,以保证最终产品的质量。

2. 制备方法采用SPS(Spark Plasma Sintering)烧结技术,将掺杂后的Si3N4粉末进行烧结。

在高温高压的条件下,粉末颗粒之间的接触面积增大,有利于形成致密的陶瓷结构。

同时,通过控制烧结过程中的温度和时间,可以实现陶瓷的致密化和透明化。

三、SPS烧结工艺与特点SPS烧结技术是一种先进的陶瓷烧结技术,具有以下优点:1. 烧结温度低:相比传统烧结技术,SPS烧结可以在较低的温度下实现陶瓷的致密化,有利于保护掺杂剂的活性。

2. 烧结时间短:SPS烧结过程迅速,可以在短时间内完成陶瓷的烧结,提高生产效率。

3. 致密度高:SPS烧结过程中,通过脉冲电流的作用,使粉末颗粒之间的接触面积增大,有利于形成致密的陶瓷结构。

四、AlN/MgO/La2O3复合掺杂对陶瓷性能的影响AlN、MgO和La2O3的复合掺杂可以显著提高多晶Si3N4透明陶瓷的性能。

AlN的加入可以提高陶瓷的硬度和耐磨性;MgO 的加入可以改善陶瓷的抗热震性能;La2O3的加入则可以提高陶瓷的光学性能和机械强度。

这些掺杂剂的协同作用,使得复合掺杂后的多晶Si3N4透明陶瓷具有更高的质量和性能。

五、实验结果与讨论通过SPS烧结技术制备的AlN/MgO/La2O3复合掺杂多晶Si3N4透明陶瓷,具有以下优点:1. 高致密度:通过SPS烧结技术,实现了陶瓷的高致密化,使得陶瓷的显微结构更加均匀。

低温合成与烧结MgAl2O4尖晶石的研究现状

低温合成与烧结MgAl2O4尖晶石的研究现状刘建华;张程【摘要】MgAl2O4尖晶石(MAS)是一种具有面心立方结构的合成材料.这种稳定的结构使得它具有某些特殊的性能,如高熔点,抗热震性好,耐化学腐蚀等,使得其广泛应用于耐火材料领域.针对MAS的合成温度高、且在合成过程中材料体积膨胀(~8%)而难以烧结等问题,本文重点围绕原料的性能、MAS的低温合成、MAS的低温烧结等方面研究现状进行了综述,并认为降低MAS的合成和烧结温度仍是当前MAS材料研究的重点,也是降低MAS材料生产成本和加快其推广应用的关键.【期刊名称】《有色金属设计》【年(卷),期】2018(045)002【总页数】7页(P104-110)【关键词】MgAl2O4尖晶石;原料性能;低温合成;烧结助剂【作者】刘建华;张程【作者单位】昆明理工大学省部共建复杂有色金属资源清洁利用国家重点实验室,云南昆明650093;昆明理工大学省部共建复杂有色金属资源清洁利用国家重点实验室,云南昆明650093【正文语种】中文【中图分类】F416.320 引言MgAl2O4尖晶石(MAS)的结构可以看成是岩盐结构和闪锌矿结构的结合,氧离子作面心立方密堆。

MAS具有相对较高的硬度和高密度(3.58 g·cm-3)的典型特征[1,2],良好的热震稳定性能、耐化学侵蚀性能和耐磨性能,能够在氧化或还原气氛中保持较好的稳定性[3,4]。

正因为如此,MAS被广泛用于冶金、电化学和化学等领域[5,6]。

MAS在自然界中是一种接触变质产物,也有少数来自火成岩和沉积岩,但天然产出很少。

目前工业上用的镁铝尖晶石主要是由镁和铝的氧化物、氢氧化物或碳酸盐人工合成的[7]。

且作为一种人工合成材料,可以通过改变原料的组成来获得所需要的性能。

例如,Ganesh等[8]指出铝镁尖晶石中含MgO和Al2O3量的不同,使其使用方式和领域也不相同,MgO-尖晶石以砖块的形式用作水泥回转窑的内衬,Al2O3-尖晶石以浇注料的形式用于钢包内衬。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

以MgO-Al2O3-SiO2作为烧结助剂低温烧结SiC网状多孔陶瓷摘要碳化硅网状多孔陶瓷(SiC RPCs)是通过以MgO-Al2O3-SiO2作为添加剂在1000~1450℃用聚合物热分解法制备所得。

MgO-Al2O3-SiO2添加剂原料采用矾土,高岭土和滑石粉末。

通过采用各种实验技术,ζ电势,粘度和流变的测量对混合粉末(碳化硅,氧化铝,滑石和高岭土)在以硅溶胶作为粘结剂的含水介质中的分散性进行了研究。

发现使混合粉料处于最佳分散时的pH 值大约是10,这样就得到使泥浆浸渍聚合物海绵的最佳状态。

同时就可以研究烧结温度和保温时间对SiC RPCs的性能的影响。

根据SiC RPCs的性质,采用的最佳的烧结温度会比采用Al2O3-SiO2作为烧结助剂时的温度低一些,大约是1300℃。

简介泡沫多孔陶瓷有许多现在的优势,例如:高温强度好,耐化学腐蚀性高,耐火度高,和良好的绝缘特性,等等。

这些性能使泡沫陶瓷在过滤器、膜分离、催化剂支持、煤气灶、传感器和热敏电阻等方面有着广泛的应用。

SiC RPCs由于其较低的热膨胀系数,高的热导电性和高强度被认为是做高温熔融金属过滤器最好的材料之一。

以前已经有过以Al2O3-SiO2作为烧结助剂来降低其烧结温度的做法。

安住淳和吾通过向硅溶胶中加Al2O3-SiO2在1200~1300℃制造出含20-50wt%SiC的SiC RPCs。

但是当SiC粉末含量超过占总质量分数的50wt%时,最佳烧结温度就会超过1400℃。

这样烧成的耐火度大约为1600℃的SiC RPCs常被用作过滤熔融的铁水。

虽然Brockmeyer等人用氧化铝、胶态氧化硅和蒙脱石做烧结助剂在1050℃时烧结SiC含量超过50wt%的SiC RPCs,但是最佳烧结温度应是1400℃。

罗哈斯等人用氧化铝和硅灰作为烧结助剂在1450℃烧结碳化硅泡沫陶瓷。

通过以氧化铝、氧化硅和膨润土作为烧结助剂,Zhu X等人在1400℃烧结SiC RPCs。

在现在的研究工作中,将以矾土、滑石和高岭土混合粉末制备MgO–Al2O3–SiO2添加剂在烧结SiC RPCs时降低烧结温度。

制备SiC RPCs所采用最广泛的制备方法是施瓦茨魏昂德和萨默斯发明的“聚合物海绵”法。

在该方法中,通过用有触变性的泥浆覆盖包裹聚氨酯海绵来制备有很少实孔的网状多孔陶瓷(RPCs)。

为了制备有优良性能的SiC RPCs,制备陶瓷的泥浆的性质就需要好好研究。

在这项研究中,测量电动电势和流变等数据来研究SiC、Al2O3、滑石和高岭土混合成的陶瓷粉末中的分散情况,这样就得到使泥浆浸渍聚合物海绵的最佳状态,也可以研究烧结温度和保温时间对SiC RPCs的性能的影响。

实验步骤原材料商业聚氨酯海绵,采用中国上海塑料厂制造的体积50×50×22mm3,孔洞尺寸约8到25PPI,作为制作模板。

采用德国耐驰公司的STA-429热重分析(TG-DSC)设备来测量海绵在空气中以10℃/min加热的变化过程,从表1中可知海绵完全分解的温度是在600℃。

图1聚氨酯海绵的TG-DSC曲线主要原料是SiC粉末(q=3.18g/cm3,D50=21.09,3.26μm)。

氧化铝粉末(a-Al2O3,d50=0.45μm),滑石粉(d50=5.9μm,D=2.70g/cm3,纯度99.99%),和高岭土(d50=0.68μm,产自中国苏州)作为烧结助剂。

商业用硅溶胶(26.2wt%,pH=9.5–10)作为分散剂和粘接剂。

羧甲基纤维素钠(CMC)和表面活性剂(SAG630,香港维科有限公司)分别作为增稠剂和消泡剂添加到泥浆中。

泥浆制备泥浆按以下步骤制备:先将去离子水和硅溶胶加到以氧化铝做研磨介质的球磨机中搅拌混合10min,接着将陶瓷原料粉末加入溶液中并搅拌3h;然后加入羧甲基纤维素钠和消泡剂到研磨过的泥浆中并再研磨3h。

样品制备将聚氨酯海绵浸入制备好的泥浆中,然后将海绵通过预设两辊子间距为20%海绵厚度的辊子来挤去多余的泥浆。

干燥后,将被泥浆包裹的海绵以1℃/min的加热速率加热至600℃使海绵完全烧掉,然后以5℃/min的加热速率将温度升至1000~1450℃烧成0~6h内。

测量用ζ电位分析仪(美国泽塔加布鲁克海文国家实验室)测量陶瓷粉体的ζ电位。

用有平行平板(25毫米直径)的稳态剪切的应力控制流变仪(美国流变科学公司,型号SR5 )测量泥浆的流变行为。

用数码相机(日本奥林巴斯光学有限公司产的奥林巴斯C-5050,)将泡沫多孔陶瓷的宏观结构拍照,用扫描电子显微镜(型号EPMA-8705Q,H·岛津,日本)观察它的支柱。

网状多孔陶瓷的堆积密度有烧结试样的尺寸和质量决定。

支柱的开口孔隙率和支柱密度(QS)是通过用水银孔率计(型号Poresizer9320,麦克仪器组,乔治亚州Norcross)对粉碎后的包括破碎细胞壁和支柱的物料测量来得到的。

50×50×21mm3尺寸的样品的抗压强度(σc)是由使用十字头速度为1.5MPa/s的50.50平方毫米作为压缩面的Instron1195万能材料试验机测定的。

试样的抗压强度由下列公式计算所得:σc=P/WB (1)公式中P是最大载荷,W是受压面的宽度,B是受压面的长度。

结果和分析聚氨酯海绵的TG-DSC海绵聚合物的选择依据是孔径大小,弹性和波动性。

海绵选好后就应该探讨它的波动性。

图1显示了加热速率为10℃/min的聚氨酯海绵的TG-DSC曲线。

据观察可知有两个放热峰在海绵的DSC曲线。

第一峰(250〜400℃)是由海绵的分解造成的。

分解是通过氧化并产生许多气体来基本完成,这导致其重量急剧损失。

第二峰(约610℃)归因于海绵分解中产生的微量的碳的氧化,导致重量上以微量的损失。

在温度大于650℃,有体重无显著变化。

为了减少SiC RPCs的支柱上的微裂纹和使海绵完全分解,从0到600℃的加热速率应是非常慢。

泥浆的流变从悬浮液中的粒子的净有效表面电荷所产生的ζ电位直接反映了在水溶液中的粒子的分散性水平。

测定碳化硅,氧化铝,滑石和高岭土粉末的ζ电位与pH的函数关系如图2所示。

显示在硅溶胶中所有粉末的ζ电位与它们在水中的相比有很大的变化。

这是由于带负电的二氧化硅胶体粒子在陶瓷粒子表面的吸收。

ζ电位曲线表明二氧化硅溶胶可大大提高所有粒子在水性介质中的分散度。

硅溶胶中所有粒子有最高ζ电位值得pH范围在10左右,这表明二氧化硅溶胶的存在的碳化硅,氧化铝,滑石和高岭土粉末组成的共分散体的最佳pH值应该是pH 值为10。

图2原料粉末的ζ电位与pH函数关系流变特性分散在5wt%硅溶胶的复合泥浆的粘度值与pH的函数关系如图3所示。

在pH范围为2~6时,泥浆的粘度随着pH值的增加而增加;在pH范围为5~6时有更高的粘度,pH范围为5~6时的高粘度与硅烷醇基团的缩合有如下关系:≡SiOH+HOSi≡→≡SiOSi≡+H2O(2)在pH范围为5〜6时,二氧化硅胶体颗粒之间的结合使之被吸附在陶瓷颗粒的表面上造成的聚集,从而导致粘度的快速增加。

随着pH值的进一步增加,其粘度并减少并约在pH=10时达到最小值。

在此pH范围内,二氧化硅胶体粒子被吸收和分散于陶瓷颗粒的表面。

这些被吸收的胶体颗粒有益于陶瓷颗粒通过静电排斥而分散。

这与ζ电位结果正好吻合。

图365wt%复合泥浆在5wt%硅溶胶溶液中粘度与pH关系曲线粘度对复合浆料的二氧化硅溶胶的浓度曲线如图4所示。

粘度对切边速率曲线表明用5~25wt%硅溶胶的分散过的泥浆呈现出切边变稀的情况。

可以得知泥浆粘度随着硅溶胶浓度增多而下降且硅溶胶浓度含量为20wt%时达到最小值。

当硅溶胶的浓度进一步增加时,粘度增加缓慢。

该结果表明硅溶胶浓度对陶瓷粉末在硅溶胶中分散度有影响,且使陶瓷粉末分散最佳时的硅溶胶浓度含量大约是10~20wt%。

图4 75wt%泥浆pH=10时硅溶胶浓度与流变曲线函数关系当陶瓷浆料浸渍聚合物海绵时,该浆料必须有足够流动性能进入,填充和均匀涂布的海绵网络,并随后在静态条件下重新获得足够的粘度使之保持在海绵中。

有人建议也浆料必须具有适当的触变性。

为了获得适当的触变性,引入增稠剂(CMC)到浆料中。

泥浆中的流动性曲线与CMC含量关系如图5所示。

可知,泥浆粘度的增加随着CMC含量增加而增加。

从剪切应力与剪切速率曲线可知当CMC含量在0.05~0.1wt%时泥浆的触变性表现很复杂,这说明此时泥浆中的网络结果不稳定。

然而当CMC含量在0.2wt%时泥浆表现出正触变性,结果表明0.2wt%是CMC的最佳含量。

图5硅溶胶中78wt%泥浆pH=10时不同CMC含量与流变曲线关系制造SiC RPCs的泥浆必须有适当的流变特性。

图6显示出制造RPCs的最佳的流变行为。

从剪切应力与剪切速率曲线之间增大和减少的明显触变性循环可知触变行为是显而易见的。

该曲线显示出明显的触变性循环和有特性的剪切稀化行为在该实验中得到应用。

图6泥浆的流变曲线SiC RPCs的性质和结构制造SiC RPCs的最佳的泥浆将要用预置棍子法处理。

SiC RPCs在不同烧结温度的性质显示在表1中。

因为孔隙率决定了网状多孔陶瓷的强度所以有必要去研究陶瓷的孔隙率。

陶瓷的开口孔隙率通过磨碎烧好的陶瓷样品来测量。

表1显示样品的开口孔隙率随着烧结温度从1100℃升到1300℃而降低。

烧结温度越高,液相产生越多,粘度越低。

因此,液相填充气孔并使陶瓷密实。

所以,孔隙率随着温度的上升而迅速下降并在1300℃达到最小值。

也可以通过断裂表面(图7)的微观结构看到。

随着烧结温度越来越高,颗粒的结合变得更密实,而且样品中孔的量和尺寸都会降低。

在更高温度下,碳化硅粉末的氧化情况(表1所示)急剧增加并在样品中产生大量气泡。

因此试件的孔隙率增加了。

表1中还给出了SiC RPCs的机械性能。

SiC RPCs的抗压强度随着烧结温度的增加而显著地增加并与1300℃达到最大值。

开孔陶瓷的抗压强度可以用下列公式的一般形式表示:2/3sbf sf c)/(Cρρσσ=(3)bρ是陶瓷的体积密度,sρ是固体试样的密度,C是几何参数,fsσ是试样的强度.从公式(3)中能清楚的试样的强度是关键参数。

从表1中可知,试样开口孔隙率随着温度图7 SiC RPCs 不同烧结温度下烧成3h 的SEM 照片(a)1,100℃;(b)1,200℃;(c)1,300℃,(d)1,450℃表1 SiC RPCs 不同烧结温度下烧成3h 的各项性能的上升而迅速下降并在1300℃达到最小值。

根据公式(3),抗压强度与相对密度有关。

当烧结温度提高时,SiC RPCs 的相对密度也增加,最终导致强度的提高。

两者都导致SiC RPCs 的抗压强度随着烧结温度的提高而先升高后降低。