2024-T4铝合金疲劳裂纹扩展行为的试验研究及数值模拟

《2024年铝合金车轮双轴疲劳试验数值模拟研究》范文

《铝合金车轮双轴疲劳试验数值模拟研究》篇一一、引言随着汽车工业的快速发展,铝合金车轮因其轻量化、高强度、耐腐蚀等优点,正逐渐成为汽车制造行业的主流选择。

然而,在车辆行驶过程中,车轮所承受的复杂应力环境,特别是双轴疲劳状态下的性能表现,对车轮的安全性和可靠性有着至关重要的影响。

因此,本文通过数值模拟方法对铝合金车轮双轴疲劳试验进行了深入研究。

二、研究目的与意义本研究的目的是通过数值模拟的方法,探究铝合金车轮在双轴疲劳试验中的应力分布、疲劳寿命以及失效模式。

此项研究的意义在于为铝合金车轮的设计、制造及性能评估提供理论依据,同时为提高车轮的安全性和可靠性提供技术支持。

三、数值模拟方法与模型建立1. 数值模拟方法本研究采用有限元分析方法,通过建立车轮的三维模型,模拟双轴疲劳试验过程,分析车轮的应力分布、变形及疲劳寿命。

2. 模型建立在建立模型时,需充分考虑车轮的材料属性、几何尺寸、约束条件等因素。

通过合理的假设和简化,建立出符合实际工况的车轮模型。

四、双轴疲劳试验数值模拟过程1. 材料属性定义根据铝合金的材料特性,定义模型的弹性模量、屈服极限、泊松比等材料属性。

2. 网格划分与边界条件设定对模型进行网格划分,设定边界条件,如约束、载荷等。

同时,根据实际工况,设定双轴疲劳试验的循环次数、加载速度等参数。

3. 数值模拟计算在设定好所有参数后,进行数值模拟计算。

通过迭代求解,得到车轮在双轴疲劳试验中的应力分布、变形及疲劳寿命。

五、结果分析1. 应力分布分析通过对数值模拟结果的分析,可以得到车轮在不同循环次数下的应力分布情况。

从整体上看,应力主要集中在车轮的轮辐和轮辋连接处,以及轮辋的边缘。

2. 疲劳寿命分析通过对比不同位置的车轮材料在双轴疲劳试验中的应力-寿命曲线,可以得出车轮的疲劳寿命。

此外,还可以通过观察车轮的变形情况,进一步评估其性能表现。

3. 失效模式分析通过对模拟结果的深入分析,可以得出车轮在不同循环次数下的失效模式。

2024t4铝合金循环强度系数

2024t4铝合金循环强度系数

2024T4是一种常用的铝合金,具有良好的强度和耐腐蚀性能。

循环强度系数是用来描述材料在长期循环加载下的强度退化程度的指标。

在循环加载下,材料的强度会逐渐下降,主要原因是循环加载导致材料内部发生微裂纹和塑性变形的积累。

循环强度系数可以用来描述材料在一定的应力水平下经过一定次数的循环加载后,强度相对于初始强度的退化程度。

2024T4铝合金的循环强度系数通常为0.6到0.7之间,具体数

值根据不同的材料、应力水平和循环加载次数等因素会有所变化。

需要注意的是,循环强度系数是针对长期循环加载下的材料强度退化而言的,不同于单次加载的极限强度。

在设计工程结构时,需要考虑到循环加载对材料强度的影响,避免材料出现疲劳破坏。

铝合金平板疲劳裂纹扩展FRANC2D数值模拟研究

河南科技 Henan Science and Technology

交通与建筑

铝合金平板疲劳裂纹扩展 FRANC2D 数值模拟研究

梁智霖 1 杨 粟 2

(1. 河南卫生干部学院,河南 郑州 450008;2. 郑州市人防工程管理维护中心,河南 郑州 450000)

随着工程技术和制造业的发展,由于疲劳破坏而导 致的灾难性事故大量出现,结构的疲劳裂纹扩展也成为 断裂力学的重要研究课题。疲劳区域是指在结构应力最 大位置形成的局部易损区域,如机械反复加工区域、细微 空隙区域、亚表面的夹杂物等应力集中处既是疲劳常见 区域,亦是疲劳裂纹首先发生的地方。裂纹萌生至发生 断裂是一个快速的过程,整个过程共分为三个阶段,即裂 纹萌生、稳定扩展和快速断裂[1]。由于疲劳破坏严重性, 疲劳裂纹的扩展也受到越来越多的关注,用有限元软件 对疲劳裂纹扩展进行模拟的技术也开始发展。

摘 要:疲劳是结构破坏中存在的主要问题。本文介绍二维断裂分析有限元软件 FRANC2D(Fracture Analy⁃

sis Code in 2 Dimensions)疲劳裂纹扩展的基本原理和理论基础,并用其对带孔铝合金平板的孔边疲劳裂纹扩

展进行模拟,通过改变裂纹扩展量 Δ α ,分析 Δ α 对疲劳裂纹扩展的影响,得到裂纹扩展前后的应力场和不同

式(1)中,KⅠ = F·σ πa ,表示应力强度因子,α 为裂

Abstract: Fatigue is the main problem in structural failure. This paper introduced the basic principle and theoretical basis of analyzing fatigue crack propagation by the two- dimensional fracture finite element analysis software FRANC2D (Fracture Analysis Code in 2 Dimensions) , and simulated the fatigue crack propagation by FRANC2D on the perforated plate Aluminum Alloy Kong Bian. By changing the amount of crack propagation, the influence on fa⁃ tigue crack growth was analyzed to see the stress field before and after the crack propagation and the change of stress intensity factor under different crack extension, and produce the crack propagation graph through the simulation. Keywords: FRANC2D;finite element method;fatigue crack growth;stress intensity factor;crack growth

弯矩作用下钢轨滚动疲劳裂纹扩展行为研究

EH40钢疲劳裂纹扩展速率与裂纹尖端张开位移关系的试验研究

EH40钢疲劳裂纹扩展速率与裂纹尖端张开位移关系的试验研究摘要:对EH40钢进行疲劳裂纹扩展速率测试试验,测定一系列裂纹尺寸ai及所对应的疲劳荷载次数Ni和裂纹嘴张开位移(CMOD)。

通过a - N曲线,运用ORIGIN软件的微分功能得到试样的裂纹扩展速率。

通过CMOD与裂纹尖端张开位移(CTOD)的对应关系,得到裂纹扩展过程中的一系列CTOD 的值δ。

通过数据分析,表明裂纹扩展速率与裂纹尺寸存在指数关系,并与δ存在线性相关。

在此基础上,提出新的裂纹扩展速率公式,避免了Paris公式的局限性。

关键词:裂纹扩展速率;裂纹嘴张开位移;裂纹尖端张开位移;指数;线性0 引言在材料的生产和建造过程中,由于加工、制造、装配以及使用等诸多原因使材料中存在着夹杂、裂纹等缺陷,这些缺陷在疲劳荷载的作用下会形成裂纹,裂纹长度由初始尺寸扩展到临界尺寸,最终导致材料的断裂。

传统的静强度设计理论假设材料是均匀连续无缺陷的,以此来对零构件进行设计。

在历史上,已发生许多结构在低于许用应力的情况下突然断裂的事故。

例如20世纪50年代,美国北极星导弹固体燃料发动机壳体在试验时发生爆炸,但是其制造材料的各种传统性能都满足要求。

事后研究其原因为:在建筑过程中,焊接区域有焊裂、咬边、杂质及晶界开裂等缺陷。

因此,研究疲劳裂纹扩展的规律有着重大的意义[1]。

疲劳裂纹扩展速率是在断裂力学的基础上发展起来的,是表征含裂纹材料抵抗裂纹扩展能力的一项韧性指标。

1963年P C Paris提出了著名的Paris 公式,一直沿用至今。

Paris 公式为:(1)式中:a为裂纹长度;N为应力循环次数;K为应力强度因子;m为材料常数;C为与应力比R有关的材质参量。

Paris 公式以应力强度因子的幅值(ΔΚ)为控制参量。

但是,应力强度因子的提出是在弹性力学的基础上,只能表示材料在线弹性阶段的抗开裂能力。

而裂纹的扩展过程包括线弹性和弹塑性阶段。

随着断裂力学的发展,Wells提出了CTOD(Crack Tip Opening Displacement)的概念,CTOD指的是裂纹尖端处受张开型荷载后两表面所张开的相对距离,其值用δ表示。

对AA2024-T4材料的断裂性能研究

采用 控制 位 移 法 来 对 断 裂 进 行 研 究 , 实 验 时 , 在 利 用 P 力) ( 的增 大 来控 制 单位 时间 内 的位 移量 , 裂 使 纹尖 端往后 1m 处 的张开位 移逐 渐 到达 裂 纹 扩展 m 的临界值 , 当达 到裂 纹 的临 界 值 时 裂 纹 扩 展 △,扩 展后 试件 所受 的力就 会得 到释放 , 降 。( 此过 P下 在 程 中 P有一最 大值 即是 裂纹尖 端 往后 1m l处 的张 i l 开位 移达 到达 临界 C D值 的时刻 , 是实 验所 要采 O 就

式 中 : 为最大 荷载 , 为最小 荷载 。 P Pi

根据材料参数 , 出以 P =l N、 得 O k P i N, =1k 均值 P 为 5 5k 峰 值为 9k 加载速 率 02k / , 均 . N、 N, . N S 为 了保证试件 上 的裂纹 能够 扩展 , 制裂 纹长 度 ( 预 不

第 1 O卷

第 1 O期

21 0 0年 4月

科

学

技

术

与

工

程

Vo.1 1 0 No 0 Ap . 01 .1 r2 0

17 —8 5 2 1 ) 02 1—3 6 1 11 ( 00 1—4 00

Sce c c oo y a d Engn e i in e Te hn lg n ie rng

@

2 1 SiT c. nn . 0 0 c. ehE gg

对 A 2 2 一4材 料 的断 裂 性 能研 究 A 0 4T

杨 圣辉 王 学远

( 昆明 理 工 大 学 , 明 6 0 2 重 庆 大 学土 木 工 程 学 院 , 庆 4 0 4 ) 昆 5 24; 重 00 5

基于小裂纹的2024-T3铝合金中心孔试样疲劳寿命预测

第29卷 第2期2009年4月航 空 材 料 学 报J OURNAL OF A ERONAUT ICAL MAT ER I A LSV o l 29,N o 2 A pril 2009基于小裂纹的2024-T3铝合金中心孔试样疲劳寿命预测陈 勃, 刘建中, 胡本润(北京航空材料研究院,北京100095)摘要:对2024-T3铝合金板材中心孔试样进行了疲劳裂纹扩展行为及寿命预测的理论和试验研究。

采用疲劳条带与显微镜观测相结合的办法获得试样在块谱作用下孔边自然萌生裂纹扩展的a-N 数据,并通过对断口的SE M 观察获取试样的初始缺陷形状。

利用基于裂纹闭合的小裂纹扩展分析程序FA STRAN 3 9对试样a -N 数据进行反推,建立了描述孔边裂纹细节原始疲劳质量的当量初始缺陷尺寸(EIFS)分布。

以该分布为基础,采用FA S TRAN3 9对试样进行了恒幅载荷下试样的中值疲劳S -N 曲线的预测,预测结果与试验验证结果吻合较好。

关键词:小裂纹扩展理论;中心孔试样;疲劳寿命预测中图分类号:V 215 文献标识码:A 文章编号:1005-5053(2009)02-0097-04收稿日期:2008-06-20;修订日期:2008-09-16作者简介:陈勃(1977 ),男,湖南常德人,博士,高级工程师,主要从事金属材料的力学性能表征与测试、疲劳与断裂力学、飞机结构疲劳可靠性、耐久性及损伤容限性能研究,(E-m a il)buaachb @sohu .com 。

2024铝合金是航空工业应用最广泛的铝合金之一,其薄板和厚板用于制造飞机重要的承力构件和结构件。

而铆钉及螺栓等紧固孔是上述结构件中最典型的细节形式,是易于产生应力集中并萌生疲劳裂纹的重要细节部位,通常是整个结构件中的薄弱环节。

因此对2024板材孔边裂纹进行疲劳破坏行为的试验研究及宏微观分析,找出一种可靠、方便的疲劳裂纹扩展寿命预测方法,对于保证结构的寿命和安全至关重要。

过载对5052-H32铝合金疲劳裂纹扩展性能影响的研究

产品 ● 技术 Product & Technology

频率为 3Hz。第二步过载处理 ;利 用万能拉伸机,对需要过载处理的 四组试样分别施加预设的不同数值 的静载荷并保持 30 分钟,加载方式 见图 3。需要注意的是加载宽度是从 裂尖到试样边缘。第三步疲劳试验; 对所有 E-CT 试样在液压疲劳试验 机加载均值为 6kN 幅值为 5.5kN 的 正弦波,频率为 3Hz,直至断裂。

图3 加载方式示意图

图6 路径1、2、3处硬度曲线图

图4 应力应变曲线图

2.2 预制残余应力所加的过载大 点处为抗拉强度。为观察静载荷在

小的选择

屈服强度前后对疲劳裂纹扩展性能

由于过载载荷的大小是根据应 的 影 响, 设 置 B、C 点 为 试 验 点。

力应变曲线确定,为保证实验可靠 为研究不同静载荷对疲劳裂纹扩展

62 CMTM 20C18o.0p3yright©博看网 . All Rights Reserved.

产品 ● 技术 Product & Technology

图7 路径4、5处硬度曲线图

频率 3H z 的正弦波直至断裂。实验 过程中记录裂纹长度及其对应的疲 劳周期数。

其中过载处理根据过载载荷的大小分四组。每组实验两 个试样,所有实验共计 10 个试样。实验分为三个步骤 : 第一步预制约 1mm 长的预裂纹 ;所有 E-CT 试样在液 压疲劳试验机加载均值为 9kN 幅值为 8.5kN 的正弦波,

Copyright©博看网 . All Rights R20e1s8.e03r建v设e机d械.技术与管理 61

表1 Al5052-H32的化学成分(wt.%)

材料 状态

元 素 (wt.%)

Mg Si Cu Zn Mn Ti

铝合金2024-T4搅拌摩擦焊搭接接头组织与性能分析

重量 并且 提 高结构 的 可靠性 。 FW 搭 接接 头分 为 四个 区域 : 材 区 ( M) 焊 S 母 B ;

核 区 ( Z) 热 力 影 响 区 ( M Z)和 热 影 响 区 N ; TA ( A ) 各 区之 间 晶 粒 大 小 不 一 , 有 不 同 的组 织 H Z , 具 结 构 ’ 。F W 搭接 接头 在搭 接界 面 的焊缝 边缘 存 S

如表 1和表 2所 示 。

头, 轴肩 直 径越 大 , 后搭 接接 头疲 劳性 能越 好 。王 焊

收稿 日期 : 0 1 73 ; 2 1- —0 修订 日期 : 0 2 31 0 2 1 - .6 0 基金项 目: 国家 自然科学基金资助项 目(0 7 19 5 7 55 ) 作者简介 : 徐效 东 (9 6 ) 男 , 士研究生 , 要从事 搅拌 18 一 , 硕 主 摩擦焊工艺研究 , Ema )xxad n@t .d .n ( — i uioog j eu e l u 通讯作者 : 新岐 , 授 , 杨 教 主要 从 事材 料加 工 工程 研 究 , E (—

在 两个 类似 裂 纹 的未 焊 接 区域 ( 连接 缺 陷 ) 该 缺 弱 ,

陷造成 搭接 接 头有 效 截 面 积减 小 , 而影 响接 头 强 从

度, 尤其 是 疲 劳 强 度 。Frnl 指 出 搭 接 接 头 静 载 es i i 3 强 度较 高 , 是疲 劳 强度 却仅 有 静 载 强度 的 时 的铆 接接 头 。F W 的 出现解 S

决这 一难 题 提供新 途径 , 可使 飞 机结 构简 单化 、 轻 减

合 金 22 一4FW 搭 接 接 头组 织 形 貌 和 疲 劳性 能 , 04T S

计 算分 析 了疲劳 寿命 和疲 劳特 征 值 , 时对 接 头 微 同

基于有限元仿真腐蚀疲劳试验方案研究

基于有限元仿真腐蚀疲劳试验方案研究■ 丰世林 李 浩(中国民用航空飞行学院航空工程学院)摘 要:当前很多研究做了各种有关腐蚀介质对铝合金疲劳寿命影响的试验。

发现很多环境都会加速疲劳裂纹的扩展。

考虑到腐蚀和疲劳的相互作用影响,两者并不仅仅是简单的先后作用关系,同时目前主流试验方案都有需要完善的方面,因此本课题提出一种优于现存腐蚀研究的试验方案:“腐蚀-腐蚀疲劳循环试验”,可以较为全面的实现飞机的飞-续-飞和疲劳预腐蚀同时作用的实际工况,更加完善腐蚀与疲劳的试验方法,并设计一种基于有限元仿真的寿命预测方法。

关键词:航空铝合金,腐蚀疲劳试验,预腐蚀疲劳试验,有限元仿真DOI编码:10.3969/j.issn.1002-5944.2021.08.044Study on Corrosion Fatigue Test Scheme Based on Finite ElementSimulationFENG Shi-lin LI Hao(Aviation Engineer Institute, the Civil Flight University of China)Abstract: Many studies have been conducted on the influence of corrosion media on the fatigue life of aluminum alloys. Many environments are found to accelerate fatigue crack growth. Considering the interaction of corrosion and fatigue, this paper proposed a testing scheme that is superior to the existing corrosion research, “erosion - corrosion fatigue cycle”. This method enables the simultaneous operation of more comprehensive aircraft fly - continue to fly and pre-corrosion fatigue test. It optimizes corrosion and fatigue test method, and provides lifecycle prediction method based on finite element simulation. Keywords: aerospace aluminum alloy, corrosion fatigue test, pre-corrosion fatigue test, finite element simulation2024航空铝合金具有较好的性能,凭借制造与维修检测的优势,这种材料在飞机蒙皮、机翼等构成中十分常见。

经典金属疲劳裂纹扩展至断裂机理讲解(专业级)

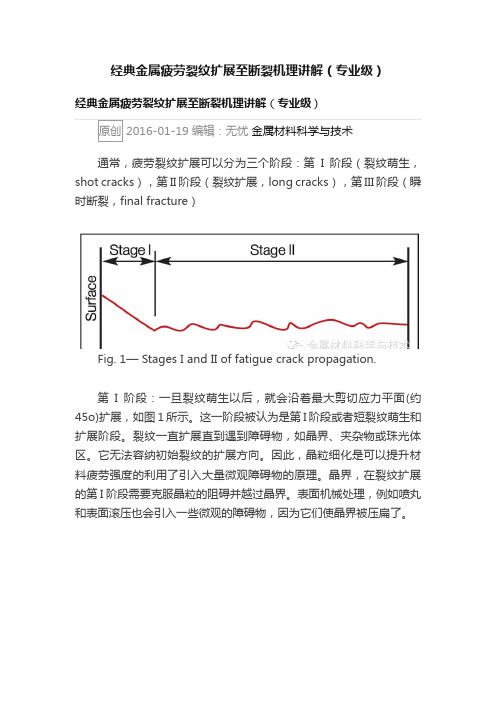

经典金属疲劳裂纹扩展至断裂机理讲解(专业级)经典金属疲劳裂纹扩展至断裂机理讲解(专业级)通常,疲劳裂纹扩展可以分为三个阶段:第I阶段(裂纹萌生,shot cracks),第II阶段(裂纹扩展,long cracks),第III阶段(瞬时断裂,final fracture)Fig. 1— Stages I and II of fatigue crack propagation.第I阶段:一旦裂纹萌生以后,就会沿着最大剪切应力平面(约45o)扩展,如图1所示。

这一阶段被认为是第I阶段或者短裂纹萌生和扩展阶段。

裂纹一直扩展直到遇到障碍物,如晶界、夹杂物或珠光体区。

它无法容纳初始裂纹的扩展方向。

因此,晶粒细化是可以提升材料疲劳强度的利用了引入大量微观障碍物的原理。

晶界,在裂纹扩展的第I阶段需要克服晶粒的阻碍并越过晶界。

表面机械处理,例如喷丸和表面滚压也会引入一些微观的障碍物,因为它们使晶界被压扁了。

Fig. 2 — Fatigue striations in (a) interstitial free steel and (b)aluminum alloy AA2024-T42. Figure (c) shows the fatigue fracture surface of a cast aluminum alloy, where a fatigue crack was nucleated from a casting defect, presenting solidification dendrites on the surface; fatigue striations are indicated by the arrow, on the top right side.第II阶段:由于裂纹扩展,实际载荷的上升,应力强度因子K不断增加,在裂纹尖端附近的不同平面上开始发生滑移,于是就进入了第II阶段。

飞机疲劳强度计算

对于静强度,采用理论应力集中系数Kt来反映应力增高 的程度。

最大局部弹性应力

Kt

名义应力

最大局部弹性应力

Kt

名义应力

此时,名义应力为

n

P (w - d)t

则

Kt

max n

对于椭圆形在m-m截面上 的最大应力为

max

(1

2

a) b

圆形孔

a b, Kt 3

a 0, Kt 1

有一条顺着应力方向的裂纹

则 L 2.295103 1 得L=436次 得L=436/3=145次

Miner理论的优缺点

缺点: • 没有考虑各级载荷的相互影响(加载顺序); • 没有考虑低于疲劳极限的应力所造成的损伤; • 没有考虑硬化、残余应力等因素的影响。 优点:简单明了,使用方便。

因此,往往采用以下两种方法解决。

飞机的疲劳、腐蚀和磨损是引起飞机事故的3种主要模式。 据国外资料统计,飞机由结构引发的故障,80%以上是由 疲劳失效引起的。飞机疲劳寿命主要取决于两个方面因素: 一方面是飞机自身的内部因素,即飞机结构的疲劳设计、材 料和加工质量等;另一方面是飞机的外部因素,即飞机的实 际使用载荷。

2 飞机结构疲劳强度计算

• 构件交变应力远小于材料的静强度极限,破坏发生。 • 疲劳破坏在宏观上无明显塑性变形,低应力脆断。 • 疲劳破坏是一个累积的过程,即裂纹形成、扩展、断裂。 • 疲劳破坏常具有局部性质,因此改变局部设计就可以延长

结构寿命。 • 疲劳断口在宏观和微观上均具有特征,可以借助断口分析

判断是否属于疲劳破坏。

m ni D

N i1 i

NA NB

(ni Ni )B (ni Ni )A

飞机结构疲劳寿命估算方法

《2024年6061铝合金热变形及时效行为研究》范文

《6061铝合金热变形及时效行为研究》篇一一、引言随着现代工业的快速发展,铝合金因其优良的物理性能和加工性能在各个领域得到广泛应用。

其中,6061铝合金作为一种典型的铝合金材料,其力学性能、耐腐蚀性和热处理行为均具有良好的应用潜力。

因此,研究6061铝合金的热变形及时效行为,对于提高其加工性能和优化热处理工艺具有重要意义。

本文旨在通过对6061铝合金的热变形及时效行为进行深入研究,为实际生产提供理论依据和指导。

二、材料与方法1. 材料制备实验所用的6061铝合金由熔炼、铸造和热处理等工序制备而成。

原料按照一定比例混合后进行熔炼,熔炼过程中进行除气、除渣等操作以保证合金的纯净度。

然后进行铸造和热处理,得到实验所需的6061铝合金。

2. 热变形实验热变形实验采用热模拟机进行。

在一定的温度范围内,以不同的加热速率和变形速率对合金进行热变形实验,观察其变形行为和微观组织变化。

3. 时效实验时效实验是将热变形后的合金在一定的温度下进行时效处理,观察其组织和性能的变化。

实验过程中记录时效时间和性能指标,为后续分析提供数据支持。

三、结果与分析1. 热变形行为在热变形实验中,发现6061铝合金在高温下具有较好的塑性变形能力。

随着温度的升高和加热速率的增加,合金的变形能力逐渐增强。

在较高的变形速率下,合金的晶粒发生明显的塑性变形和动态再结晶现象。

此外,通过观察微观组织变化,发现热变形过程中晶粒尺寸、形状和取向均发生变化。

2. 时效行为时效实验结果表明,随着时效时间的延长,6061铝合金的硬度逐渐增加,达到一定时间后趋于稳定。

同时,合金的强度和延伸率也发生变化。

通过观察时效过程中的微观组织变化,发现合金中析出相的数量和分布对性能有显著影响。

析出相的增多和分布均匀化有助于提高合金的力学性能。

四、讨论与结论通过对6061铝合金的热变形及时效行为进行研究,发现其具有良好的热加工性能和时效硬化特性。

在热变形过程中,合金的晶粒发生塑性变形和动态再结晶现象,导致晶粒尺寸和形状发生变化。

2024-T4铝合金搅拌摩擦焊搅拌区位错及组织性能

2024-T4铝合金搅拌摩擦焊搅拌区位错及组织性能张格铭;刘鹏;冯可云;李嘉宁【摘要】采用金相、显微硬度及透射分析方法对2024铝合金搅拌摩擦焊接头搅拌微区的组织性能和位错分布特征进行试验分析,基于位错分析深入了解各微区位错形成与接头组织结构与硬度变化之间的关系.研究表明,WNZ位错主要分布在晶粒内部,大部分是以位错缠结的形式存在,并伴随有大量的沉淀强化析出相Cu2Mg;而在TMAZ区,大量的位错是以位错塞积的形式存在于晶界或晶粒内部;HAZ区域的位错多以位错塞积的形式存在于晶界附近,并伴随一些典型的AlCu3析出相.WNZ和TMAZ区中并未随晶粒细化而造成位错数量和类型的减少,这与FSW 特殊的动态回复和动态再结晶过程有关,此外位错分布特征与接头微区硬度分布特征基本吻合.%The microstructure and properties of 2024 aluminum alloy friction stir welded joints were analyzed by means of metallography,microhardness and transmission electron microscope The relationship between the formation of dislocations and the changes of the microstructure and hardness of the joints was studied based on the dislocation theory.The results show that the WNZ dislocations are mainly distributed in the grain interior,and most of them exist in the form of dislocation entanglement,accompanied by a large number of precipitation strengthening precipitates Cu2Mg.In the TMAZ area,a large number of dislocations exists in the grain boundaries or grain interior in the form of dislocation pile-up.The dislocation in HAZ area exists near the grain boundaries in the form of dislocation pile-up along with some typical AlCu3 precipitates.In WNZ and TMAZ,the number and types of dislocationare not reduced along with the grain refinement because of the dynamic recovery and dynamic recrystallization process.The dislocation distribution is consistent with microhardness distribution of welded joints.【期刊名称】《电焊机》【年(卷),期】2017(047)008【总页数】6页(P98-103)【关键词】2024铝合金;搅拌摩擦焊;位错;显微组织;硬度【作者】张格铭;刘鹏;冯可云;李嘉宁【作者单位】山东建筑大学材料科学与工程学院,山东济南250101;山东建筑大学材料科学与工程学院,山东济南250101;山东建筑大学材料科学与工程学院,山东济南250101;山东建筑大学材料科学与工程学院,山东济南250101【正文语种】中文【中图分类】TG453+.92024变形铝合金强度高、有一定的耐热性,因此作为重要的结构材料被广泛应用于航空及航天领域,例如飞机制造、火箭蒙皮、油箱薄壁等。

几种金属材料弯曲微动疲劳试验研究

几种金属材料弯曲微动疲劳试验研究一、本文概述本文旨在对几种金属材料在弯曲微动疲劳环境下的性能进行深入的试验研究和分析。

微动疲劳是一种特殊类型的疲劳损伤,它发生在两个接触表面之间,由于微小的相对运动而产生的循环应力。

这种微动疲劳现象在航空航天、汽车、机械、生物医学工程等领域中具有广泛的应用背景,特别是在高可靠性、长寿命要求的部件中显得尤为重要。

本研究选取了几种具有代表性的金属材料,包括铝合金、钛合金、不锈钢等,通过设计并实施系统的弯曲微动疲劳试验,观察材料在微动条件下的疲劳行为,揭示其疲劳损伤机理。

试验过程中,我们将采用先进的测试技术和设备,如高精度位移传感器、应力应变测量仪等,以获取精确的试验数据。

通过对试验数据的分析处理,我们将得出各种金属材料在弯曲微动疲劳条件下的性能参数,如疲劳寿命、疲劳强度、裂纹萌生和扩展规律等。

我们还将探讨微动参数(如振幅、频率、接触压力等)对金属材料疲劳性能的影响,以及环境因素(如温度、湿度、腐蚀介质等)对微动疲劳行为的作用。

本文的研究结果将为优化金属材料的微动疲劳设计提供理论依据和技术支持,有助于提高相关产品的性能和可靠性,推动相关领域的科技进步和产业发展。

本文还将为后续的微动疲劳研究提供参考和借鉴,推动该领域研究的不断深入和发展。

二、试验材料与方法本研究旨在探讨几种不同金属材料在弯曲微动疲劳环境下的性能表现。

通过精心设计和执行的一系列试验,我们对材料的疲劳行为进行了深入研究。

本试验选用了四种常见的金属材料,分别为304不锈钢、铝合金6钛合金Ti-6Al-4V和镍基合金Inconel 718。

这些材料因其广泛的应用领域和独特的力学性能而被选中。

所有试样的尺寸和形状均按照国际标准制备,以保证试验结果的可靠性和可对比性。

本试验采用弯曲微动疲劳试验装置,该装置能够模拟材料在实际应用中受到的循环弯曲载荷和微小滑移。

试验过程中,试样被固定在装置中,并通过精确控制的加载系统施加周期性弯曲载荷。

2009年11月24日同济大学授予博士学位名单(307人)

序号 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 学号 0610102007 0610102008 0610102009 0610102010 0510102005 0610102003 0610102012 0510106005 0610106001 0410106003 0510106002 0610104007 0510104012 0610104009 0610104011 0610104012 0610104013 0410190011 0610190008 0610190014 0610101009 0610101001 0610101006 姓名 杨新兵 吴强 董琳 林启忠 董跃武 赵寿为 谷玉盈 柯微娜 古林强 张国星 李勇攀 王晓静 彭程 袁品仕 雷芳 李颖 刘金亮 孙玉花 叶黎明 杨光亮 镇斌 韩同伟 武秀根 学科专业 基础数学 应用数学 应用数学 应用数学 应用数学 应用数学 应用数学 声学 声学 声学 声学 无机化学 无机化学 无机化学 无机化学 无机化学 无机化学 海洋地质 海洋地质 固体地球物理学 一般力学与力学基础 固体力学 固体力学 导师 方小春 边保军 李雨生 李雨生 孙继涛 孙继涛 孙继涛 钱梦禄 盛胜我 王寅观 王寅观 胡中华 施宪法 吴庆生 闫冰 闫冰 闫冰 纪友亮 翦知湣 朱元清 徐鉴 贺鹏飞 贺鹏飞 论文题目 交叉积 C*-代数与迹秩 带交易费路径依赖期权的定价问题和数值计 算 图的 Ramsey 数的几个问题 二部图的几个 Ramsey 函数 随机脉冲系统理论及其在控制论中的应用 基于几何方法的混杂系统的分析与控制 复杂网络理论及其应用的研究 空气声换能器无损检测复合板材缺陷的实验 和三维数值模拟 扩散吸声体的理论分析与优化设计 连铸坯清洁度超声检测系统的建立与应用研 究 利用 Lamb 波,表面波,反射纵波和临界折射 纵波进行应力检测的理论研究与实验研究 TiO2 微球与负载型 TiO2/活性炭的制备、表 征和光催化性能研究 基于杯芳烃超分子功能的新型质子交换膜的 研究 二茂铁衍生物的纳米化及其微/纳碳化研究 稀土钨/钼酸盐发光材料的形貌控制合成及 发光性质研究 分子功能化稀土有机无机杂化介孔材料的组 装与性能研究 稀土有机-无机杂化发光材料的设计、 构筑和 组装 孔南地区断陷盆地早期层序地层特征及储层 预测研究 西太平洋暖池区晚第四纪温跃层变化及其古 海洋学意义 主动地震台的设计与研究 时滞耦合神经元的动力学行为及同步 石墨烯力学性能的分子动力学研究 基于限制失稳理论的艇用核反应堆 CRDM 系 统可靠性分析和试验研究 授予学位 门类 理学 理学 理学 理学 理学 理学 理学 理学 理学 理学 理学 理学 理学 理学 理学 理学 理学 理学 理学 理学 工学 工学 工学

影响铝合金疲劳性能的内因及其机制

影响铝合金疲劳性能的内因及其机制任伟才【摘要】综合分析了国内外关于铝合金疲劳性能方面的研究成果,介绍了疲劳破坏过程及其机制,详细描述了影响铝合金构件疲劳性能的内因及其影响规律,影响铝合金构件疲劳性能的内因主要包括冶金缺陷、第二相粒子、晶界、晶粒尺寸和晶粒取向等,同时介绍了有利于提高铝合金自身疲劳性能的固溶和时效工艺改进方向.【期刊名称】《轻合金加工技术》【年(卷),期】2019(047)005【总页数】7页(P11-17)【关键词】铝合金;疲劳;裂纹萌生;裂纹扩展【作者】任伟才【作者单位】有色金属材料制备加工国家重点实验室,有研工程技术研究院有限公司,北京101400;东北轻合金有限责任公司,黑龙江哈尔滨150060【正文语种】中文【中图分类】TG146.21在工程结构中,绝大多数构件所受的载荷状态是在大小和方向上不断变动的,由于受到变动载荷而导致裂纹萌生和扩展以致断裂失效的全过程称为疲劳。

经统计,疲劳失效约占构件失效的80%以上。

因此,研究材料在变动载荷中的力学行为、裂纹萌生及扩展特征,评定疲劳抗力,对工程构件的疲劳设计、疲劳寿命预测和提高工程材料的疲劳抗力显得十分重要。

综合分析国内外关于铝合金疲劳方面的研究现状,主要介绍了影响铝合金疲劳性能的内因,旨在为铝合金加工工艺改进提供一些支持和参考。

1 疲劳破坏过程及其机制疲劳源即疲劳裂纹的萌生标志着铝合金设备疲劳损伤过程的开始。

疲劳源是材料微观组织永久损伤的核心,裂纹萌生后,逐渐长大并与其他裂纹合并,然后形成宏观主裂纹,萌生阶段结束;接下来进入了裂纹扩展阶段,经过一段稳定扩展后,裂纹达到了一个临界尺寸;随着下一次应力、应变的作用,构件无法承受,裂纹突然失稳扩展,构件瞬间断裂。

用三个阶段描述该过程:疲劳裂纹萌生阶段、疲劳裂纹扩展阶段和失稳断裂阶段。

裂纹萌生。

疲劳裂纹往往由于应力集中首先起源于物体内部微观组织结构的薄弱部位或高应力区,起始阶段,裂纹长度大致在0.05 mm~0.1 mm或更小,被定义为疲劳裂纹核。

2024t4铝合金循环强度系数

2024t4铝合金循环强度系数摘要:1.2024t4 铝合金概述2.循环强度系数的定义和意义3.2024t4 铝合金的循环强度系数测试方法4.2024t4 铝合金的循环强度系数对材料性能的影响5.结论正文:一、2024t4 铝合金概述2024t4 铝合金是一种高强度、硬质、耐腐蚀的铝合金材料,广泛应用于航空航天、交通运输、建筑等领域。

2024t4 铝合金的主要成分有铝、铜、镁和硅等元素,其中铜元素的含量较高,具有较高的强度和良好的耐腐蚀性能。

二、循环强度系数的定义和意义循环强度系数(Fatigue Strength Coefficient,简称FSC)是衡量材料在循环载荷作用下抗疲劳性能的指标,通常用符号K 表示。

循环强度系数K 值越大,表明材料在循环载荷下的抗疲劳性能越好。

在工程应用中,通过比较不同材料的循环强度系数,可以选用具有较高抗疲劳性能的材料。

三、2024t4 铝合金的循环强度系数测试方法测试2024t4 铝合金的循环强度系数通常采用标准试样进行疲劳试验。

具体操作步骤如下:1.制备标准试样:根据相关标准要求,制备一定尺寸的2024t4 铝合金试样。

2.表面处理:对试样进行抛光处理,以去除表面氧化膜和毛刺,保证试样表面光洁度。

3.疲劳试验:将试样安装在疲劳试验机上,施加循环载荷,记录试样在规定循环次数下的断裂载荷。

4.计算循环强度系数:根据试验数据,计算2024t4 铝合金的循环强度系数K 值。

四、2024t4 铝合金的循环强度系数对材料性能的影响2024t4 铝合金的循环强度系数K 值对其在循环载荷下的性能表现具有重要影响。

K 值越大,表明材料在循环载荷下的抗疲劳性能越好,材料破裂的可能性越小。

因此,在工程应用中,需要根据实际工况要求,选择具有合适循环强度系数的材料。

五、结论2024t4 铝合金作为一种高强度、硬质、耐腐蚀的铝合金材料,其循环强度系数K 值对于评价其抗疲劳性能具有重要意义。