工业机械手应用攻克难题 800℃高温下操作自如

面对持续高温,工业人员怎么办?这招可以解决!

面对持续高温,工业人员怎么办?这招可以解决!热!热!热!超热!这两天的天气真的是热到无法呼吸,高温让各地成了铁板烧的天下。

在地上打开一个鸡蛋,约一刻钟被煎成六!分!熟!近日,浙江一女子被撞重重摔在地上,一直没有起身,而且手脚不停地抽搐,直到救护车赶到送去救治,这位女孩的脸部,手臂,腿部等被烫伤因为她整个人都躺在地上。

身体很多地方甚至起了水泡!!!so,在高温天,走在路上摔倒最大的危险可能不是摔伤而是烫伤!!!普通人都这样了,工业作业人员就更不用说了地面热度biubiu往上升他们还要顶着高温辛勤工作。

你说,他们咋办?你说,他们的安全谁来保障?因高温影响,各地政府纷纷召开紧急会议。

加强部署高温天气工作,保障工业高温作业安全!当然,说到工业作业,菲力尔也给工业工作者带来夏日福音。

菲力尔五大检测工具助力工业安全生产终极检测工具Ex系列菲力尔Ex系列功能强大、简单易用,在建筑、电气、机械应用领域工作的盆友。

你更是幸运啦!!!这款工具可以帮你排除故障你要知道!它可以测温度高达+250°C,低至0.06°C的温差哦~口袋式红外热像仪C3C3口袋式红外热像仪非常方便携带它就像个高潜能放大镜让一些隐藏问题无所遁形!如果有能量消耗、结构缺损和管道问题它也可以清晰显示出现重点是C3支持WiFi连接功能便于即时的端到端图像分享红外成像数字万用表DM284DM284数字万用表使用界面直观它给操作者提供了3个调色板供选择担心暗处不知咋办的人该淡定了它内置了照明灯和激光指示器有助于你们在光线昏暗的位置进行操作准确定位热图像中的问题位置红外成像数字钳形表CM174一直想要推荐这款原因就是!!!CM174能识别普通钳形表无法发现的问题。

在你们进行电气作业时,它能引导你们发现潜在问题的精确位置,安全识别危险和未知问题哦,就问你酷不酷!红外成像测温仪TG165TG165这款热像仪可帮你们探测到热量,从而准确定位测量点,它的设计也十分坚固耐用,能在处理艰巨任务时耐受2m坠落!!!有了这些辅助工具,工业工作者就可以便捷操作,高温作业阔以大大滴放心。

高温环境下机器人的核电站辐射清理与安全技术

高温环境下机器人的核电站辐射清理与安全技术近年来,随着核能发电的广泛应用,核电站的安全性和辐射清理成为了一个重要的问题。

尤其是在高温环境下,人力介入清理工作变得极为困难和危险。

因此,开发能够在高温环境下进行辐射清理和保障安全的机器人技术变得至关重要。

高温环境是指温度超过一定阈值的环境,在核电站中,这个温度一般是指超过常温的300摄氏度。

在这种极端的环境下,机器人必须能够承受高温,并具备执行清理任务的能力。

首先,在高温环境下,机器人的材料和结构设计至关重要。

机器人的外壳应采用高温耐受的材料,例如陶瓷或钢材,并具备辐射抗性。

内部的线路和器件也需要具备高温耐受的特性,以确保机器人在高温环境下的正常运行。

此外,机器人的结构设计也应考虑到高温环境下的热膨胀和热传导,以确保机器人的结构不会受到热应力的损害。

其次,机器人应具备辐射监测和辐射清理的技术。

辐射监测是在核电站中非常重要的一项任务,因为它可以帮助确定高辐射区域并评估辐射水平。

为了实现辐射监测,机器人需要搭载辐射传感器和监测设备,例如辐射计和监测摄像机等。

这些设备能够收集和记录环境中的辐射数据,并通过数据分析和处理,提供给操作人员参考。

同时,机器人应具备辐射清理技术,可以通过各种方式,例如机械臂、刷子和真空吸尘器等,清理核电站中的辐射污染。

另外,高温环境下机器人的能源供应也是一个重要的考虑因素。

在高温环境下,传统的电池供电可能会受到严重的限制。

因此,开发能够在高温环境下提供稳定供电的电池或其他能源装置变得尤为重要。

目前,有一些研究团队正在探索使用太阳能、燃料电池或热能转换等能源供应方式,以满足高温环境下机器人的能源需求。

此外,在高温环境下进行辐射清理时,机器人的操作和控制系统也需要考虑。

由于人类无法直接进行操作,机器人应具备自主导航和智能控制的能力。

导航系统应能够在复杂的环境中识别和规划路径,并确保机器人能够安全地进行辐射清理工作。

智能控制系统能够监控和控制机器人的行为,确保其按照预定的任务执行,并保障机器人的安全。

高温环境下机器人的机械臂控制与运动规划

高温环境下机器人的机械臂控制与运动规划随着工业自动化的快速发展,机器人的应用范围不断扩大。

在高温环境下,传统的人工操作往往会带来高温伤害风险,因此,机器人在高温环境下的应用具有重要意义。

然而,高温环境对机器人的机械臂控制和运动规划提出了新的挑战。

本文将探讨高温环境下机器人机械臂控制和运动规划的相关技术和方法。

一、高温环境下机器人机械臂控制的挑战高温环境对机器人机械臂控制提出了多重挑战。

首先,高温环境可能导致机器人传感器故障或误读。

传感器故障将会影响机器人对环境的感知和判断,进而影响机械臂的控制精度和稳定性。

其次,高温环境会引发机器人电子元件的热膨胀和热失效问题,可能导致控制系统的工作不稳定,甚至完全失效。

此外,高温环境下,机器人的工作涉及到高热源和高温物体,因此必须具备耐高温的机械臂接触材料和润滑材料。

对于这些挑战,机器人技术领域的研究者们正在不断探索和解决,以提升机器人在高温环境下的机械臂控制能力。

二、高温环境下机械臂控制的解决方案为了应对高温环境下机械臂控制的挑战,研究人员提出了一系列解决方案。

首先,对于传感器故障问题,研究人员正在研发耐高温的传感器,以确保机器人在高温环境中可靠地获取环境信息。

其次,在控制系统设计中,采用冗余控制策略和故障检测与容错技术,可以提高机器人在高温环境下的控制精度和可靠性。

另外,石墨烯等高温耐用材料的应用也能有效提升机械臂在高温环境下的使用寿命。

此外,温度传感器的安装和温控技术的运用,有助于实时监测机械臂在高温环境中的温度,并通过调整工作参数对机械臂进行温度控制,确保其在安全温度范围内工作。

三、高温环境下机械臂的运动规划在高温环境下,机器人机械臂的运动规划也变得更加复杂。

高温环境下的机械臂运动规划需要考虑以下几个方面的因素:环境温度、目标位置、障碍物、机械臂的负载和机械臂的动态性能。

首先,高温环境会对机械臂的刚度和精度产生影响,因此在运动规划中,需要对这些因素进行实时检测和补偿。

高温环境下机器人的玻璃生产与加工技术

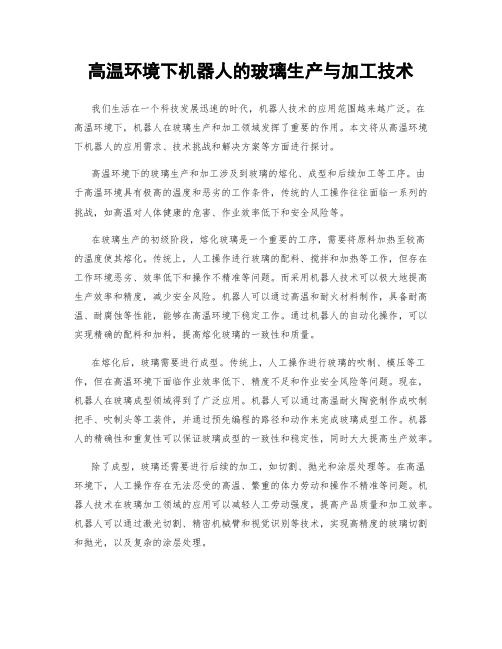

高温环境下机器人的玻璃生产与加工技术我们生活在一个科技发展迅速的时代,机器人技术的应用范围越来越广泛。

在高温环境下,机器人在玻璃生产和加工领域发挥了重要的作用。

本文将从高温环境下机器人的应用需求、技术挑战和解决方案等方面进行探讨。

高温环境下的玻璃生产和加工涉及到玻璃的熔化、成型和后续加工等工序。

由于高温环境具有极高的温度和恶劣的工作条件,传统的人工操作往往面临一系列的挑战,如高温对人体健康的危害、作业效率低下和安全风险等。

在玻璃生产的初级阶段,熔化玻璃是一个重要的工序,需要将原料加热至较高的温度使其熔化。

传统上,人工操作进行玻璃的配料、搅拌和加热等工作,但存在工作环境恶劣、效率低下和操作不精准等问题。

而采用机器人技术可以极大地提高生产效率和精度,减少安全风险。

机器人可以通过高温和耐火材料制作,具备耐高温、耐腐蚀等性能,能够在高温环境下稳定工作。

通过机器人的自动化操作,可以实现精确的配料和加料,提高熔化玻璃的一致性和质量。

在熔化后,玻璃需要进行成型。

传统上,人工操作进行玻璃的吹制、模压等工作,但在高温环境下面临作业效率低下、精度不足和作业安全风险等问题。

现在,机器人在玻璃成型领域得到了广泛应用。

机器人可以通过高温耐火陶瓷制作成吹制把手、吹制头等工装件,并通过预先编程的路径和动作来完成玻璃成型工作。

机器人的精确性和重复性可以保证玻璃成型的一致性和稳定性,同时大大提高生产效率。

除了成型,玻璃还需要进行后续的加工,如切割、抛光和涂层处理等。

在高温环境下,人工操作存在无法忍受的高温、繁重的体力劳动和操作不精准等问题。

机器人技术在玻璃加工领域的应用可以减轻人工劳动强度,提高产品质量和加工效率。

机器人可以通过激光切割、精密机械臂和视觉识别等技术,实现高精度的玻璃切割和抛光,以及复杂的涂层处理。

然而,高温环境下机器人的应用并非没有技术挑战。

高温环境对机器人的结构和材料提出了极高的要求。

机器人需要采用耐高温的机械部件和传感器,并具备良好的散热性能。

进行高温操作时

进行高温操作时进行高温操作时高温操作是指在工业生产和实验研究过程中,使用高温环境进行各种操作和处理的一种情况。

高温操作通常涉及到高温环境下的设备和材料,涉及到的温度范围一般在300摄氏度以上。

高温操作需要高温耐受性和高温安全意识,以确保人员的安全和工作的顺利进行。

进行高温操作时,首先需要确保操作环境的安全性。

高温操作通常涉及到高温设备和材料,这些设备和材料需要经过专门设计和制作,以保证在高温环境下正常工作。

同时,设备的放置和使用也需要符合相关的安全标准,以防止设备的损坏和事故的发生。

在进行高温操作前,应先对设备和材料进行检查和测试,确保其正常运行和使用。

在进行高温操作时,人员的安全至关重要。

高温环境下会产生极高的温度和热辐射,容易对人体造成伤害。

因此,操作人员需要佩戴符合标准的个人防护装备,如防火服、耐高温手套、安全帽等。

同时,操作人员需要接受专门的培训和指导,掌握高温操作的技巧和注意事项,提高自身的高温操作能力和安全意识。

在进行高温操作时,操作人员应尽量减少操作时间,避免长时间暴露在高温环境中。

在进行高温操作时,需要注意操作的方法和步骤。

高温操作通常涉及到高温实验和高温加工,需要掌握相应的操作技巧和流程。

在进行高温实验时,需要按照实验方案进行操作,并记录相应的数据和结果。

在进行高温加工时,需要控制加热时间和温度,以避免对材料和设备造成损害。

同时,操作人员需要密切观察操作过程中的变化,及时调整操作参数,并采取必要的措施保证操作的顺利进行。

进行高温操作时,需要特别注意环境的影响和安排。

高温操作通常会产生大量的热量和废气,对环境造成污染和影响。

因此,在进行高温操作前,需要准备好相应的环境保护设施,以减少对环境的影响。

同时,需要对高温操作进行合理的时间和空间安排,以避免与其他操作过程或人员的活动产生冲突。

进行高温操作时,需要加强风险管理和事故预防。

高温操作具有一定的风险性,容易发生设备损坏、事故和人员伤害等情况。

工业机器人技术在钢铁行业的应用

工业机器人技术在钢铁行业的应用钢铁行业一直以来都是国民经济的重要支柱产业,其生产过程复杂且环境恶劣。

随着科技的不断进步,工业机器人技术在钢铁行业中的应用越来越广泛,为提高生产效率、提升产品质量、保障生产安全等方面发挥了重要作用。

在钢铁生产的各个环节,都能看到工业机器人的身影。

比如在炼铁环节,高炉炉前作业是一项高温、高粉尘、高强度的工作。

传统的人工操作不仅劳动强度大,而且工作环境恶劣,对工人的身体健康构成威胁。

工业机器人的应用有效地解决了这一问题。

机器人可以进行自动开铁口、堵铁口等操作,不仅提高了作业的精度和稳定性,还减少了工人在恶劣环境中的暴露时间。

炼钢环节同样离不开工业机器人。

在转炉炼钢中,机器人可以进行测温、取样等操作。

通过精确的控制,机器人能够准确地获取钢水的温度和成分等信息,为炼钢工艺的优化提供了数据支持。

在连铸环节,机器人可以进行铸坯的切割、去毛刺等工作,提高了铸坯的质量和生产效率。

在轧钢环节,工业机器人的应用更是大大提升了生产的自动化水平。

例如,在钢板的轧制过程中,机器人可以进行钢板的搬运、翻面等操作,减少了人工干预,提高了生产的稳定性和一致性。

在钢材的精整环节,机器人可以进行表面质量检测、修磨等工作,有效地提高了钢材的表面质量。

工业机器人在钢铁行业中的应用,带来了诸多显著的优势。

首先是提高了生产效率。

机器人能够快速、准确地完成重复性的工作,而且可以实现 24 小时不间断作业,大大缩短了生产周期。

相比人工操作,机器人的动作更加迅速和精准,减少了生产中的停顿和等待时间。

其次是提升了产品质量。

工业机器人的操作精度高,能够严格按照设定的工艺参数进行作业,从而有效地减少了人为因素对产品质量的影响。

在对产品质量要求越来越高的市场环境下,这一优势显得尤为重要。

再者是保障了生产安全。

钢铁生产现场存在高温、高压、有毒有害气体等危险因素,工人在这样的环境中工作面临着较大的安全风险。

工业机器人可以替代工人完成一些危险的作业,降低了事故发生的概率,保障了工人的生命安全。

工业机械手工作原理

工业机械手工作原理

工业机械手是一种特殊的机械设备,它的工作原理基于先进的控制系统和执行器的协同作用。

工业机械手的控制系统通常由电脑、传感器和程序控制器组成。

电脑负责接收和处理外部输入信号,传感器可以感知到机械手和周围环境的状态,程序控制器则根据输入信号和预设的程序指令,控制机械手的运动和动作。

机械手的执行器是实现运动和动作的关键部件。

通常,电动伺服电机被用作机械手的驱动装置。

伺服电机通过控制系统接收的指令信号,可以精确控制机械手的运动和位置。

工业机械手的基本运动包括平移和旋转。

平移运动是指机械手在三维空间内沿着直线轨迹移动,而旋转运动是指机械手绕某个轴线进行旋转。

机械手的运动和动作实际上是由多个关节的协同作用来实现的。

每个关节通常由驱动装置、传动装置和支撑装置组成。

驱动装置通过转动关节的轴线使机械手产生运动,传动装置则将动力传递给关节,支撑装置则使机械手能够稳定地支撑物体。

工业机械手的工作原理可以总结为以下几个步骤:首先,通过控制系统接收和处理输入信号,确定机械手需要进行的具体操作。

然后,控制系统发送指令信号给执行器,激活机械手的驱动装置。

接着,驱动装置将动力传递给关节,使机械手产生相应的运动和动作。

最后,机械手完成预设的任务,并将结果反

馈给控制系统。

总的来说,工业机械手的工作原理基于先进的控制系统和执行器的协同作用,通过精确的运动控制和动作实现,完成各种特定的工业任务。

机械手应用场景

机械手应用场景机械手是一种能够模拟人手运动的机械装置,广泛应用于工业生产、医疗护理、军事科研等领域。

随着科技的进步,机械手的功能越来越强大,应用场景也越来越多样化。

本文将介绍机械手的一些应用场景。

1. 工业生产机械手在工业生产中起到了重要的作用。

它可以替代人手完成一些重复性、危险性较高的工作,提高生产效率和质量。

例如,在汽车制造中,机械手可以完成车身焊接、零部件装配等工作;在电子制造中,机械手可以完成芯片封装、电路板组装等工作。

机械手的应用不仅提高了生产效率,还减少了人力成本和劳动强度。

2. 医疗护理机械手在医疗护理领域也有广泛应用。

它可以用于手术辅助、康复训练等方面。

例如,在微创手术中,机械手可以通过微小的切口进入人体,精确操作,减少手术创伤和恢复时间;在康复训练中,机械手可以辅助瘫痪患者进行肌肉训练,促进康复。

机械手的应用使医疗技术更加精细化和可控化,提高了手术的安全性和疗效。

3. 军事科研机械手在军事科研中也有重要的应用。

它可以用于无人机操作、爆炸物处理等任务。

例如,在无人机操作中,机械手可以控制无人机进行精确的操作,完成侦察、打击等任务;在爆炸物处理中,机械手可以用于探测和处理危险物品,保护人员的安全。

机械手的应用使军事行动更加高效和安全。

4. 科学研究机械手在科学研究中也有广泛应用。

它可以用于实验操作、样品处理等方面。

例如,在生物科学研究中,机械手可以用于样品的分装、搅拌等操作,提高实验的准确性和效率;在化学研究中,机械手可以用于试剂的加注、混合等操作,减少了对人员的危害。

机械手的应用使科学研究更加自动化和精确化。

5. 日常生活除了工业生产和科学研究,机械手在日常生活中也有一些应用。

例如,在家庭中,机械手可以用于物品的搬运、清洁等任务;在餐饮行业,机械手可以用于食材的加工和烹饪等工作。

机械手的应用使日常生活更加便捷和舒适。

机械手的应用场景非常广泛,涉及工业生产、医疗护理、军事科研、科学研究和日常生活等多个领域。

高温环境下机器人的热处理与冷却技术

高温环境下机器人的热处理与冷却技术随着科技的不断发展,机器人在各行各业的应用越来越广泛,不仅在工业生产中发挥着重要作用,也在日常生活中扮演着越来越重要的角色。

然而,由于机器人在运行过程中会产生大量的热量,这给机器人性能和寿命带来了挑战。

特别是在高温环境下工作的机器人,更容易受到热力的影响,因此热处理和冷却技术对于解决这个问题至关重要。

热处理技术是一种通过改变材料的结构和性能来提高机器人在高温环境下的耐热性能的方法。

其中一个常用的热处理技术是热处理退火。

通过将机器人的零部件加热到一定温度,然后缓慢冷却,在控制温度范围内使金属晶粒重新排列,消除应力和硬化效应,从而提高机器人的材料韧性和耐热性。

另外,也可以利用氮化物、碳化物等涂层技术来改善机器人的耐热性能。

这些涂层能够增加机器人零部件表面的硬度和耐磨性,提高机器人在高温环境下的使用寿命。

除了热处理技术,冷却技术也是解决高温环境下机器人问题的重要手段之一。

冷却是通过降低机器人温度来控制机器人耐热性能的方法。

目前,比较常见的冷却技术包括通风冷却、液冷和热管冷却等。

通风冷却是一种通过风扇或气流将热量带走的技术,适用于温度不是特别高的环境。

液冷技术以液体循环来吸收机器人产生的热量,并通过冷却设备将热量散发出去,可以在较高温度条件下使用。

而热管冷却技术是一种利用热量传导原理的技术,通过热管将热量从机器人热源处传导到冷却处,然后通过散热器将热量散发出去,可实现高效的热量传导和散热。

在机器人热处理和冷却技术中,热管理也是一个重要的环节。

热管理包括热传导、热辐射和热对流等方面。

热传导是通过机器人内部材料间的传导来传递热量的过程,可以通过改变材料的热导率来增强热传导效果。

热辐射是机器人通过辐射方式散发热量的过程,可以通过增大机器人表面积或涂层来增加热辐射效果。

热对流是机器人通过气流或液流将热量带走的过程,可以通过冷却设备来提高热对流效果。

除了热处理和冷却技术,还可以通过优化机器人的结构和设计来提高机器人在高温环境下的耐热性能。

高温环境下机器人的源头冶炼与重点行业应用研究

高温环境下机器人的源头冶炼与重点行业应用研究随着科技的进步和人工智能的发展,机器人在现代社会中发挥着越来越重要的作用。

然而,在一些极端环境中,传统的机器人无法正常工作,例如在高温环境下。

因此,研究高温环境下机器人的源头冶炼以及其在重点行业的应用具有重要的意义。

高温环境下的机器人对冶炼过程的精确控制起着关键作用。

冶炼是将金属矿石加热至高温并与其他物质反应,以提取出所需金属的过程。

由于高温环境下会出现矿石和金属的融化以及各种化学反应,机器人必须具备耐高温和高度智能化的特征。

首先,高温环境下机器人的源头冶炼包括炉料配送、自动装卸、矿石分离以及控制等关键环节。

炉料配送涉及将炉料输送到高温炉中,这需要机器人具备强大的搬运能力和智能化的路径规划。

自动装卸是指机器人在高温环境下对矿石和金属进行装卸作业,这需要机器人具备高温防护和复杂操作的能力。

矿石分离是将金属矿石与其他杂质分开,这需要机器人能够识别和分离不同的物质。

控制是整个冶炼过程的关键,机器人需要能够实时监测温度和化学反应,并调整操作参数以确保冶炼的顺利进行。

高温环境下机器人的应用不仅限于冶炼领域,还可以应用于其他重点行业。

例如,高温环境下的机器人在钢铁冶炼、玻璃制造和陶瓷生产等行业中都具有广泛的应用前景。

钢铁冶炼是一项产生大量高温的工业过程。

传统上,这项工作是由人工操作完成的,但高温环境对工人的健康构成威胁,且效率较低。

因此,高温环境下机器人的应用可以大大提高钢铁冶炼的效率和安全性。

机器人可以实现钢铁矿石的搬运、焦炭的装卸和煤气的控制等各个环节,减少人力成本,并提高生产效率。

在玻璃制造行业,高温环境下机器人的应用可以解决人工操作带来的安全隐患和劳动强度大的问题。

机器人可以分担玻璃熔炉的操作,确保玻璃的质量和生产效率。

同时,机器人可以实现玻璃的成型和冷却等环节,提高生产效率和品质。

陶瓷生产也是另一重要领域,高温环境下机器人的应用可以提高陶瓷制品的生产效率和质量。

机械手应用场景

机械手应用场景随着科技的不断进步和机械技术的不断发展,机械手作为一种智能化的机械装置,在各个领域得到了广泛的应用。

机械手的出现不仅提高了生产效率,降低了劳动强度,还为人们带来了更多的便利和创新。

下面将介绍机械手的几个主要应用场景。

1. 工业制造领域机械手在工业制造领域是最常见的应用场景之一。

工业机械手能够完成各种复杂的生产任务,如装配、搬运、焊接、喷涂等。

它们的高精度、高速度和可编程性使得生产线变得高效和灵活。

机械手的应用不仅提高了生产效率,还减少了人为操作的误差,降低了劳动强度。

2. 医疗卫生领域机械手在医疗卫生领域的应用也越来越广泛。

例如,手术机械手能够进行微创手术,减少手术创伤和出血量,同时提高手术精度。

另外,机械手还可以用于药物的精确配药和自动输液,避免了人为操作的错误和交叉感染的风险。

3. 物流仓储领域在物流仓储领域,机械手可以替代人工进行物品的搬运、装卸和分拣等工作。

机械手的快速、准确和可靠性使得物流过程更加高效和安全。

通过与物流系统的集成,机械手能够实现自动化的仓储管理,提高仓库的利用率和货物的周转效率。

4. 农业领域农业机械手的应用正在逐渐增加。

例如,农业机械手可以用于果园的自动采摘,提高采摘效率和产品质量。

另外,机械手还可以用于农田的播种、施肥和除草等工作,减少人工劳动,提高农作物的产量和品质。

5. 航天航空领域在航天航空领域,机械手被广泛应用于航天器的组装和维修。

航天机械手能够完成在太空中进行的各种复杂任务,如卫星的部署、太空站的建设和修理等。

同时,机械手还能够用于飞机的维护保养和航空器的装配调试,提高航空器的安全性和可靠性。

6. 电子产品制造领域机械手在电子产品制造领域的应用十分重要。

例如,机械手可以用于电子元器件的贴装,提高生产效率和产品质量。

另外,机械手还可以用于电子产品的组装和测试,减少人为操作的误差和损坏,提高产品的可靠性。

机械手在工业制造、医疗卫生、物流仓储、农业、航天航空和电子产品制造等领域都有着广泛的应用。

机械手在现代工业中的应用

机械手在现代工业中的应用

机械手在现代工业中的应用日益普及且深入,涵盖了众多制造和生产领域。

以下列举了更多具体的应用场景:

1. 汽车制造业:机械手广泛应用于汽车零部件的冲压、焊接、装配等各个环节,如发动机组装、车身焊接以及总装线上的部件安装等。

2. 航空航天业:在飞机制造中,精密机械手用于完成大型结构件的搬运、装配以及部分高精度的钻孔、铆接工作。

3. 电子电器行业:小型机械手及微细操作机器人能够进行精细装配,例如电路板插件、芯片封装、显示屏组装等高精度作业。

4. 制药与生物技术产业:洁净室内的自动化机械手可进行无菌药品包装、实验室自动化样品处理、药物制剂的灌装和封口等工作。

5. 物流仓储自动化:在智能仓库中,机械手结合自动化输送系统,实现货物的自动分拣、码垛、搬运以及订单拣选等流程。

6. 化工与能源领域:特殊设计的防爆机械手可以在危险化学品生产、石油炼化等环节执行物料搬运、阀门开关等任务,保障操作安全。

7. 农业自动化:现代农业机械手中有采摘机器人、播种机配套的装填机械手等,提高了农业生产效率并减轻了人力劳动强度。

8. 3C产品制造:手机、电脑等消费电子产品生产线广泛应用机械手进行快速高效的组装、检测等作业。

随着技术进步和市场需求的变化,机械手的设计更加灵活多样,不仅局限于传统的固定式或直角坐标系机械手,还包括协作机器人、六轴关节臂机器人等多种形态。

同时,机械手的智能化水平不断提升,集成视觉识别、力感知等先进技术,使其能够适应更复杂、更高要求的生产环境和任务需求。

3个自由度搬运机械手的设计

轴承坯料搬运机械手的设计摘要机械手是一种机械技术与电子技术相结合的高技术产品。

采用机械手是提高产品质量与劳动生产率,实现生产过程自动化,改善劳动条件,减轻劳动强度的一种有效手段。

它是一种模仿人体上肢的部分功能,按照预定要求输送工件或握持工具进行操作的自动化技术装备。

机械手可以代替人手的繁重劳动,显著减轻工人的劳动强度,改善劳动条件,提高劳动生产率和生产自动化水平。

工业生产中经常出现的笨重工件的搬运和长期、频繁、单调的操作,采用机械手是有效的;此外,它能在高温、低温、深水、宇宙、放射性和其它有毒、污染环境条件下进行操作,更显示其优越性,有着广阔的发展前途。

本课题的主要内容是采用机械设计原理,进行三自由度搬运机械手的设计,熟悉三自由度机械手的运用场合和相关的设计步骤。

机械手可以代替很多重复性的体力劳动,从而减轻工人的劳动强度,提高生产效率。

结合三自由度设计的各方面的知识,在设计过程中学会怎样发现问题.解决问题.研究问题。

并且在设计中融入自己的想法和构思,提高自己的创新能力。

尽力使机械手使用方便,结构简单。

!!所有下载了本文的注意:本论文附有CAD图纸和完整版word版说明书,凡下载了本文的读者请加QQ 83753222,或留下你的联系方式(QQ邮箱)最后,希望此文能够帮到你!关键词:机械手,输送工件,搬运,三自由度ABSTRACTManipulator is a mechanical technology and electronic technology with the combination of high technology products. Using manipulator is to improve product quality and productivity, and realize the automatic production process, improve working conditions, and reduce labor intensity of a kind of effective method. It is an imitation of the upper part of the human body function, according to the predetermined requirement or parts transportation holding tools for operation of the automation technology and equipment. Robots can replace the hands of heavy labor, significantly reduce the labor intensity, improve working conditions, and improve labor productivity and production automation level. Industrial production often appears in the handling of the heavy and long-term, frequent, drab operation, USES the manipulator is effective; In addition, it can be in high temperature, low temperature, deep water, the universe, radioactive and other toxic, pollution environment conditions operation, more shows its superiority, with broad prospects.This topic is the main content of the mechanical design principle of the design of the three dof carrying manipulator, familiar with three degrees of freedom of the manipulator using occasions and related design steps. Robots can replace a lot of repeatability of physical labor, so as to reduce the labor intensity, improve production efficiency. Combined with three degrees of freedom all aspects of design knowledge, in the design process learn how to find out the problem to solve problems. And in the design idea and into their idea, improve their innovation ability. Try to make robots easy to use simple structure.Key Words: Manipulator, conveying work piece, handling, three degrees of freedom目录第1章绪论 (4)1.1机械手的历史 (4)1.2机械手的组成 (5)1.3机械手的分类 (6)第2章搬运机械手机构总体方案设计 (8)2.1搬运机械手设计要求 (8)2.2基本设计思路 (1)2.3搬运机械手结构设计 (11)2.4 机械手材料的选择 (11)2.5机械臂的运动方式 (11)2.6搬运机械手驱动与控制系统分析 (12)第3章搬运机械手机械结构设计与计算 (13)3.1搬运机械手手爪设计 (13)3.2 搬运机械手手臂设计 (13)3.3 手部设计计算................................................. - 23 -3.4腕部设计计算 (20)3.5液压驱动系统设计 (21)3.6机身结构的设计 (23)第4章机械手控制系统的设计 (27)4.1 PLC简介 (27)4.2 PLC工作原理 (27)4.3 PLC机型的选择 (27)4.4 PLC控制面板的拟定 (29)4.5 机械手工艺过程和控制方案的确定 (30)4.5 PLC程序编写 (33)总结与展望 (40)参考文献 (41)致谢 (42)1 绪论随着人类科技的进步,社会经济的发展,机器人学成为近几十年来迅速发展的一门综合学科。

高温环境下机器人的电力设备故障诊断与维修技术

高温环境下机器人的电力设备故障诊断与维修技术引言:随着工业自动化的快速发展,机器人在制造业中扮演着越来越重要的角色。

然而,高温环境对机器人电力设备的稳定运行构成了巨大的挑战。

本文旨在探讨高温环境下机器人电力设备故障的诊断与维修技术,以提高机器人在极端工作条件下的可靠性和效率。

一、高温环境对机器人电力设备的影响高温环境的存在给机器人的电力设备带来了多方面的挑战。

首先,高温会导致电力设备的散热能力下降,进而导致设备温度过高。

这种温度过高会导致电子元件的老化和损坏,进而引发设备故障。

其次,高温环境中的高湿度会增加电力设备的绝缘老化和接触不良的风险,从而对电力设备的性能和稳定性产生负面影响。

二、高温环境下机器人电力设备故障的诊断技术1. 温度监测技术:通过在机器人电力设备上安装温度传感器,实时监测设备的温度变化。

一旦温度超过设定的安全范围,系统会自动报警并采取相应的措施。

2. 故障预警系统:利用数据采集和分析技术,对机器人电力设备的工作状态进行实时监测和分析,通过建立故障模型和智能算法,提前预测设备可能出现的故障,并向操作人员发出警报。

3. 智能故障诊断技术:结合数据采集和机器学习技术,对机器人电力设备的工作数据进行分析和学习。

通过比对历史故障数据和正常运行数据,系统可以识别和分类不同类型的故障,并给出相应的修复建议。

三、高温环境下机器人电力设备维修技术1. 故障隔离与更换:在检测到机器人电力设备故障后,需要进行故障隔离,找出故障的具体位置和原因。

根据故障隔离结果,对故障部件进行更换修复。

2. 设备散热优化:采取有效的散热措施,如增加散热片、改进散热结构等,提高机器人电力设备在高温环境下的散热能力,降低温度。

3. 绝缘保护措施:在高温环境中,加强机器人电力设备的绝缘保护措施是至关重要的,例如使用耐高温材料进行绝缘处理,确保设备在高湿度条件下的安全运行。

四、案例分析以某工业生产线上的机器人为例,该机器人在高温环境下的电力设备频繁出现故障。

新型机械手在热处理车间的应用

新型机械手在热处理车间的应用摘要:随着自动化技术的不断进步,机器人已经在越来越多的行业中应用,但用于危险和恶劣环境下的通用机器人由于价格等因素难以全面应用,而危险和恶劣环境下的工作对机器人的需求又是最为迫切的。

因此,分析行业需求,定制开发专用新型机械手,降低成本、实现功能,减少操作者进入危险和恶劣环境的机会,对工业生产中的防护具有非常重要的意义。

关键词:机械手;热处理;自动化引言热处理是制造业中的一种重要加工工艺,对于硬质合金等对材料性能要求较高的产品,通过热处理能够充分发挥金属材料的性能潜力,是保证机械制造技术先进性和产品质量的关键因素[1],延长产品的使用寿命,对提高产品经济效益具有十分重要的意义。

但热处理车间环境较差,高温、油雾、盐雾、机械伤害等危害较多,对操作者的职业健康存在一定潜在危害,进行热处理车间的自动化改造,减少操作者进入危害区域进行操作对热处理车间生产安全具有非常重要的意义。

一、热处理车间的特点热处理车间的主要有加热炉类设备、液体冷却槽、风冷台等设备,常用的炉类设备具有炉温高、散热量大、炉膛深等特点,传统的人工上下件方式需要操作者夹持工件,靠近炉具,在炉门打开后使用工具夹持工件置入炉膛或从炉膛中夹出。

由于热处理车间通常是不停机倒班工作,炉膛长期处于高温状态,操作者工作环境差,并且存在一定的安全隐患。

此外,工件加热后还需要进行油浴或盐浴来满足零件的性能要求,高温工件置入溶液进行冷却时会产生油雾或盐雾,未被抽风机排出的少量油雾和盐雾对操作者健康也存在一定危害。

这些容易发生的不安全隐患是和热处理车间的生产特点、工艺特点、环境特点有关[2]。

为了改善热处理车间操作者的工作环境,避免高温、油雾、盐雾等有害因素对操作者造成危害,对热处理车间进行自动化改造,采用机械手进行物料自动运输和上下料,减少人员操作,是对操作者进行有效防护,避免操作者受到意外伤害最有效的途径。

二、热处理车间自动化改造的难点对热处理车间进行自动化改造,主要是实现车间物流输送和工件上下料的自动化,其难点主要在于工件的上下料需要在高温的炉膛内或液体介质池内进行,因此,夹持工件上下件的机械手将在高温、热油或热盐溶液环境中工作,对机械手的夹持部分提出了较高的要求,既要耐高温,又要防水耐腐蚀。

高温环境下机器人的火灾救援与应急处置技术

高温环境下机器人的火灾救援与应急处置技术近年来,火灾事故频发,给人们的生命财产安全带来了巨大威胁。

尤其是在高温环境下,火灾的发展速度更加迅猛,对人们的救援和应急处置提出了更高的要求。

为了提高火灾救援的效能和保障救援人员的安全,在高温环境下使用机器人进行火灾救援和应急处置成为一种重要的技术手段。

高温环境下机器人的火灾救援与应急处置技术主要包括机器人的设计与制造、火灾识别与定位、火灾扑救和受灾人员救援等方面。

首先是机器人的设计与制造。

高温环境下机器人必须具备良好的耐高温性能和适应能力。

机器人的材料和构造要能够承受高温环境下的严酷条件,并保证机器人的稳定性和可靠性。

此外,机器人需要具备合适的外形尺寸和结构,在狭小空间内能够自由移动,并完成复杂的救援任务。

火灾识别与定位是高温环境下机器人救援的关键技术。

机器人必须能够准确地感知火灾的存在和位置,以便及时采取相应的救援措施。

传感器技术在这方面起到了重要作用,例如热像仪可以检测出火焰的红外辐射,并将其转化为电信号,从而实现火灾的识别与定位。

火灾扑救是高温环境下机器人救援的核心任务之一。

机器人需具备相应的灭火装置,如水枪、干粉灭火器等,能够在高温环境下扑灭火灾。

同时,机器人还需要具备自主导航和路径规划的能力,能够适应复杂的高温环境,穿越火海进行扑救。

此外,机器人还应配备可靠的电源系统和紧急停机机制,以确保其长时间、稳定的运行。

受灾人员救援是高温环境下机器人救援的另一个重要任务。

机器人需要能够快速准确地找到受灾人员的位置,并采取相应的救援措施。

例如,机器人可以通过探测生命体征来判断受灾人员是否还有生命迹象,然后进行相应的救援行动。

同时,机器人还要具备相应的通信设备,与救援指挥中心或其他救援人员进行远程通信和协作。

高温环境下机器人的火灾救援与应急处置技术的发展还面临一些挑战。

首先是高温环境下机器人的耐高温性能和可靠性需要进一步提升。

在高温环境下,机器人的电子元器件和电池等易受到高温的影响,这将限制机器人的工作时间和任务效能。

高温环境下机器人的核电站燃料装卸与搬运技术

高温环境下机器人的核电站燃料装卸与搬运技术随着核电行业的快速发展,核电站的安全和高效运行成为关注的焦点。

在核电站中,燃料装卸与搬运是一项关键的任务,而在高温环境下进行这些操作则带来了更大的挑战。

为了解决这一问题,研究人员们积极探索和开发适用于高温环境的机器人技术。

在高温环境下进行燃料装卸与搬运操作存在多方面的困难。

首先,高温会对机器人的材料和电子元件造成损害,机器人必须具备耐高温的特性。

其次,高温环境中的辐射和电磁场可能干扰机器人的传感器和控制系统,导致操作失灵。

此外,燃料元素本身的辐射性也要求机器人必须有较高的精确度和安全性。

基于这些挑战,研究人员采用了一系列创新的技术来解决高温环境下的核电站燃料装卸与搬运问题。

首先,机器人的设计应考虑高温环境的特点。

采用耐高温材料和散热技术,如陶瓷、金属合金和液冷散热系统,能够提高机器人在高温环境下的可靠性与耐用性。

另外,机器人的外壳应具备辐射防护功能,以减轻辐射对机器人的影响。

此外,机器人还应具备抗电磁干扰的能力,采用屏蔽技术和抗干扰算法,确保机器人能够在高温环境中正常运行。

其次,机器人的感知和定位系统是实现高效装卸与搬运操作的关键。

高温环境中可能存在浓雾、烟尘等条件,降低了机器人传感器的可靠性。

因此,采用多传感器融合技术,如激光雷达、红外传感器和摄像头,能够提高机器人感知环境和目标物体的能力。

同时,精确的定位系统也是关键,通过使用高精度的惯性导航系统和视觉定位算法,机器人能够准确确定燃料位置和运动轨迹,实现精准的装卸与搬运操作。

此外,机器人的力控制和操作策略也是核电站燃料装卸与搬运技术的关键。

高温环境下,机器人需要应对重力、惯性和辐射等复杂的物理因素。

针对这些因素,采用主动力控制和自适应控制策略,机器人能够适应不同重力和惯性环境下的装卸与搬运操作。

同时,机器人的操作策略也需要结合辐射防护要求,保证燃料的安全搬运。

最后,通过网络和信息技术的应用,实现远程操控和监测,可以提高核电站燃料装卸与搬运操作的效率和安全性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

工业机械手应用攻克难题800℃高温下操作自如

“机械手夹材料的那个地方,温度高达800℃,以前靠人工操作,很难招到工人,现在用上机械手操作自如。

”1月26日,精密金属加工有限公司生产技术部部长、工程师陈永军告诉记者,在热锻造车间,他们公司通过引用两台机械手成功解决了过去遇到的一系列难题。

早在2001年3月,精密金属加工有限公司就落户在火炬区高科技园,2005年因生产规模的扩大搬迁至逸仙工业区。

据介绍,该公司主要生产加工黄铜家电、汽车等配件产品。

“2010年时,我们就开始进行技改了,到2014年时累计投入超3000万元。

”陈永军介绍,早几年前在招聘员工时,他们就发现有点困难,那时就有了引进自动化的想法,在2010

年时他们公司陆续购入机械手。

到目前为止,该公司已有22台机械手在作业,还有3台正在安装中,机械手总数达到了25台。

“最明显的就是热锻造工序中的两台机械手。

”陈永军指着隔壁的一台旧设备说,那台旧设备还是用人工的,效率就要慢很多,而这台新设备都是数控加工,自动上下料。

说起旧设备,陈永军也直摇头,过去是人工夹材料,工人从锻造机上取下来,再放到框里,整个过程中,温度达到了800℃,而且工作过程中还有些粉尘。

用人工操作,不但效率低,而且招人实在是难,没有工人愿意干这个岗位。

“现在用上两台机械手之后,不仅可以24 小时不停地工作,而且不用再为招人而担忧,工作效率提高了20%以上,产品的质量也很稳定。

”陈永军说,还有一个亮点是机器不用休息,这样不需要把炉子停下来,减少重新开机预热的时间,还节省了能源。

陈永军说,人的成本越来越高,智能化生产是制造行业的发展必然趋势。

尝到技改甜头后,宇宙精密计划用两年时间再次加大技改的力度。

记者了解到,该公司的技改项目已成为2015年中山市新一轮技术改造入库项目。

据介绍,该技改项目经费预算超 3000万元,

真空清洗等设备。

项目改造完成后,将实现以软件为主线,实现接收订单系统管控;购入材料,生产跟进及管控;出货管理,使用工业机械手取代人工上下料等。

引进及制作自动加工专用机实现无人化自动生产;引进数控加工中心,数控加工车床、数控锻造机实现精度高的产品生产,引进真空清洗机实现更加简单快捷环保地清洗产品等。

据了解,该技改项目计划2016年完成。

项目改造后,预计销售收入新增3000万元。