CAM与自动编程

机械CAM 第4章-APT语言自动编程

二. 解析曲线和曲面的定义 (4)直线与圆相交后的内外相切定义圆:

图4-3

多约束圆定义

C1=CIRCLE/YLARGE,LIN,XSMALL,OUT,CIR,RADIUS,1 其中OUT为外切。

现代设计与集成制造技术教育部重点实验室 22

二. 解析曲线和曲面的定义 C3=CIRCLE/YSMALL,LIN,XSMALL, IN,CIR,RADIUS,1 其中IN为内切。 课堂练习: C7如何定义?

其中,P1为圆心点,x,y 为圆 心坐标点,r为圆的半径。

现代设计与集成制造技术教育部重点实验室 20

二. 解析曲线和曲面的定义 (2)用已知三点(不共线)定义圆 : C1=CIRCLE/P1,P2,P3

C1=CIRCLE/CENTER,PC, TANTO,L 其中PC为已知圆心, L为已定义之直线。

现代设计与集成制造技术教育部重点实验室

P0 (0, -1, 0)

P3 (6, 0, 0)

二.解析曲线和曲面的定义

P0 = POINT/0, -1, 0 P1 = POINT/6, 2, 0 P2 = POINT/0, 0, 0 P3 = POINT/6, 0, 0 P4 = POINT/2, 5, 0 L1 = LINE/P2, P3 C1=CIRCLE/CENTER, P1, RADIUS, 2 L3 = LINE/P4, P2

现代设计与集成制造技术教育部重点实验室 8

现代设计与集成制造技术教育部重点实验室

9

几何图形定义语句

几何图形定义语句用来描述零件的几何形状、进 退刀点位置、进刀方向等,为描述走刀路线做准备。 固定格式:

APT的专用字(不超过6 个字母,大写)

数控自动编程操作步骤(UG--CAM模块)

《数控技术》实验报告实验名称:数控自动编程实验班级:学号:姓名:日期:2012年6月11日分数:机械工程学院2012年6月一、实验模型的建立在UG软件中设计一个零件,零件的毛坯尺寸严格按照将要加工的毛坯尺寸设计。

设计零件图如图1所示(该毛坯的尺寸为mm50⨯50⨯)。

mmmm40图1二、自动编程在菜单栏“开始”处选择“加工”。

根据零件图可判断出是加工平面图形,选择mill_planer(两轴)。

1.创建加工坐标系及安全平面在工具条中选择“几何视图”按钮,再选择窗口左侧资源条中的“操作导航器”按钮,导航视图为“几何视图”。

双击“MCS_MILL”节点,系统弹出如图2所示的对话框。

在“指定MCS,”上选择如图3所示的上表面,在“安全平面”中选择平面,点击按钮,在偏置距离中输入5,并选择上表面,其结果如图3所示。

图2图32.创建刀具在工具条中选择“创建刀具”按钮,出现如图4所示界面。

点击“确定”,出现如图5的界面,按照加工要求输入刀具直径(本实验取的刀具直径为8mm),如图5所示,点击“确定”,完成刀具的编辑。

图4图53.创建操作。

1)在工具条中选择“创建操作”按钮,出现如图6所示界面。

在“刀具”处选择“MILL”,在“几何体”处选择“WORKPIECE”,然后点击“确定”,出现如图7所示界面。

图6图72)在“指定部件”处选择按钮,系统弹出如图8的“部件几何体”对话框,在视图窗口中选择零件模型,单击“确定”按钮。

在“指定面边界”处选择按钮,体统弹出如图9所示界面,选择加工平面如图9所示,点击“确定”按钮。

图8图93)在“指定壁铣削面”处选择按钮,体统弹出如图10所示界面,选择如图10所示的所有侧面,然后点击“确定”按钮。

4)在“切削模式”处根据需要选择“跟随部件”,如图11所示。

5)在“毛坯距离”和“每一刀的深度”处根据零件要求选择恰当的数值,如图11所示。

6)在“进给和速度”处选择,根据加工要求给出“主轴转速”和“进给速度”,如图12所示。

第七章数控车床自动编程

着现代加工业的发展,实际生产过程中,比较复杂的二维零件、具有曲线轮廓和三维复杂零件越来越多,手工编程已满足不了实际生产的要求。

如何在较短的时间内编制出高效、快速、合格的加项目序,在这种需求推动下,数控自动编程得到了很大的发展。

7. 1什么叫自动编程自动编程又称为计算机辅助编程。

其定义是:利用计算机(含外围设备>和相应的前置、后置处理程序对零件源程序进行处理,以得到加项目序单和数控带的一种编程方式。

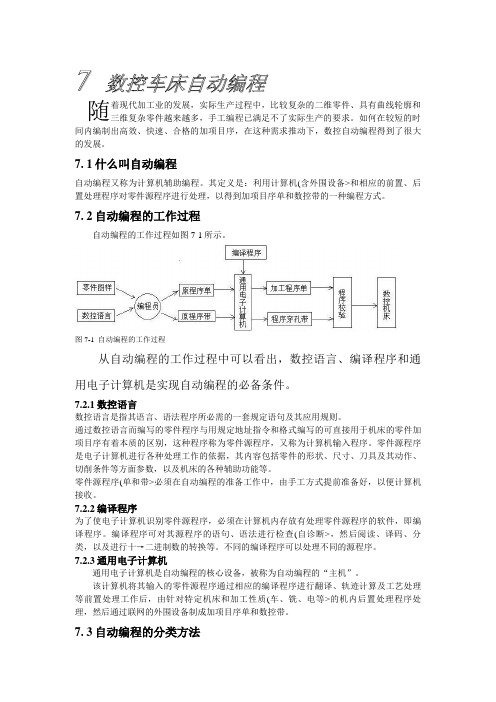

7. 2自动编程的工作过程自动编程的工作过程如图7-1所示。

图7-1 自动编程的工作过程从自动编程的工作过程中可以看出,数控语言、编译程序和通用电子计算机是实现自动编程的必备条件。

7.2.1数控语言数控语言是指其语言、语法程序所必需的一套规定语句及其应用规则。

通过数控语言而编写的零件程序与用规定地址指令和格式编写的可直接用于机床的零件加项目序有着本质的区别,这种程序称为零件源程序,又称为计算机输入程序。

零件源程序是电子计算机进行各种处理工作的依据,其内容包括零件的形状、尺寸、刀具及其动作、切削条件等方面参数,以及机床的各种辅助功能等。

零件源程序(单和带>必须在自动编程的准备工作中,由手工方式提前准备好,以便计算机接收。

7.2.2编译程序为了使电子计算机识别零件源程序,必须在计算机内存放有处理零件源程序的软件,即编译程序。

编译程序可对其源程序的语句、语法进行检查(自诊断>,然后阅读、译码、分类,以及进行十→二进制数的转换等。

不同的编译程序可以处理不同的源程序。

7.2.3通用电子计算机通用电子计算机是自动编程的核心设备,被称为自动编程的“主机”。

该计算机将其输入的零件源程序通过相应的编译程序进行翻译、轨迹计算及工艺处理等前置处理工作后,由针对特定机床和加工性质(车、铣、电等>的机内后置处理程序处理,然后通过联网的外围设备制成加项目序单和数控带。

7. 3自动编程的分类方法随自动编程一般可按所用设备(编程系统>、插补类型和编程语言等进行分类,目前多按所用设备(除数控机床已具备其直接编程功能外>分类。

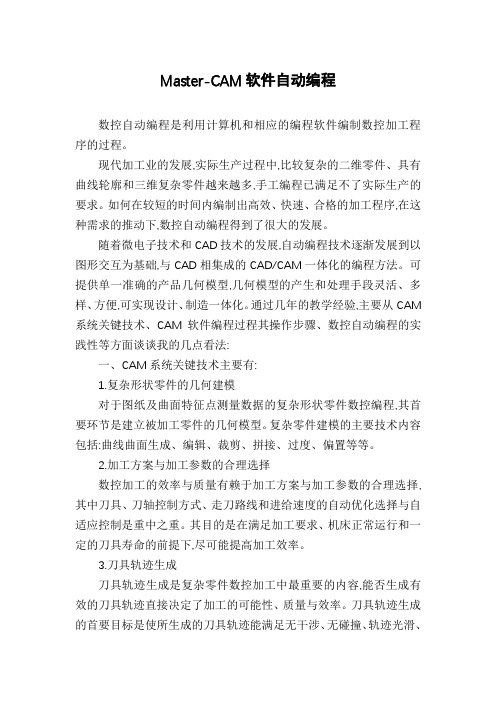

Master-CAM软件自动编程

Master-CAM软件自动编程数控自动编程是利用计算机和相应的编程软件编制数控加工程序的过程。

现代加工业的发展,实际生产过程中,比较复杂的二维零件、具有曲线轮廓和三维复杂零件越来越多,手工编程已满足不了实际生产的要求。

如何在较短的时间内编制出高效、快速、合格的加工程序,在这种需求的推动下,数控自动编程得到了很大的发展。

随着微电子技术和CAD技术的发展,自动编程技术逐渐发展到以图形交互为基础,与CAD相集成的CAD/CAM一体化的编程方法。

可提供单一准确的产品几何模型,几何模型的产生和处理手段灵活、多样、方便,可实现设计、制造一体化。

通过几年的教学经验,主要从CAM 系统关键技术、CAM软件编程过程其操作步骤、数控自动编程的实践性等方面谈谈我的几点看法:一、CAM系统关键技术主要有:1.复杂形状零件的几何建模对于图纸及曲面特征点测量数据的复杂形状零件数控编程,其首要环节是建立被加工零件的几何模型。

复杂零件建模的主要技术内容包括:曲线曲面生成、编辑、裁剪、拼接、过度、偏置等等。

2.加工方案与加工参数的合理选择数控加工的效率与质量有赖于加工方案与加工参数的合理选择,其中刀具、刀轴控制方式、走刀路线和进给速度的自动优化选择与自适应控制是重中之重。

其目的是在满足加工要求、机床正常运行和一定的刀具寿命的前提下,尽可能提高加工效率。

3.刀具轨迹生成刀具轨迹生成是复杂零件数控加工中最重要的内容,能否生成有效的刀具轨迹直接决定了加工的可能性、质量与效率。

刀具轨迹生成的首要目标是使所生成的刀具轨迹能满足无干涉、无碰撞、轨迹光滑、切削负荷光滑并满足要求、代码质量高。

同时,刀具轨迹生成还应满足通用性好、稳定性好、编程效率高、代码量小等条件。

4.数控加工仿真尽管目前在工艺规划和刀具轨迹生成等技术方面已取得很大进展,但由于零件形状的复杂多变以及加工环境的复杂性,要确保所生成的加工程序不存在任何问题仍十分困难,其中最主要的有加工过程的过切与欠切、机床各部件之间的干涉与碰撞等。

高职《CAD/CAM三维造型与自动编程》课程改革与实践

1 .应用为主 ,够 用为度 高职教育 的第一个特性在于职业性 ,它对 于职业针对性 很强 ,要求学 生一毕业就能够适应社会岗位的需要 。在整个 教育过程中更 多强调学生 的应用能力的培养 ,学生应用能力 的培养不仅仅 只是在课堂上掌握 ,更重要是通过在社会实践

2 9

总结 C A D / C A M 软 件学 习特 点 、重视 学 生 能 力 递 进 、 技能稳步提高 、学习的系统性。根据学 习规律 ,规划与确定

每个模块 的内容 安排 、不 同学期 的课程衔接 、学 时数等 。

2 . 1 第一 课 堂

重视学生 的职业道德教育和法制教育 ,重视培养学 生的 诚信品质 、敬业精神和责任意识 、遵纪守法意识 、自 主 创新 能力 。积极 响应学校 素质拓展教育推展工作 ,不同学期 安排 相关技 能竞赛 以提高学生综合能力 ,竞赛项 目及学 分设 置见

软件 有 C A X A、Ma s t e r c a m、S o  ̄ d w o r k s 、U G、P r o / E 、P o w .

e r m i U等 。

义核心价值体系融人到高等职业教育人才培养的全过程 。要 高度重 视学生 的职业道德教育 和法制教育 ,重视培养学生 的 诚信品质、敬业精神和责任 意识 、遵纪守法意识 , 培养 出一

革、教 材建设、资源共享等 内容。

关键词 :C A D / C AM;课 程改革 ;教 学 内容

中图分 类号 :G 7 1 0 文献标识码 :A 文章编号:1 0 0 9—9 5 2 2( 2 0 1 3 )0 2—0 0 2 8 —0 2

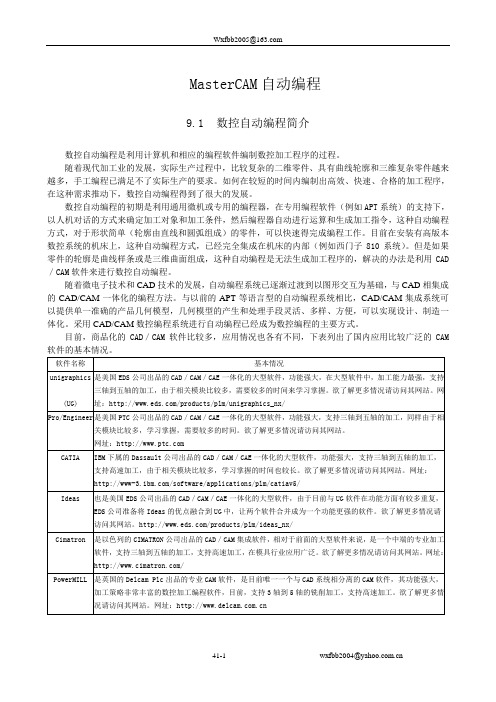

MasterCAM自动编程

MasterCAM自动编程9.1数控自动编程简介数控自动编程是利用计算机和相应的编程软件编制数控加工程序的过程。

随着现代加工业的发展,实际生产过程中,比较复杂的二维零件、具有曲线轮廓和三维复杂零件越来越多,手工编程已满足不了实际生产的要求。

如何在较短的时间内编制出高效、快速、合格的加工程序,在这种需求推动下,数控自动编程得到了很大的发展。

数控自动编程的初期是利用通用微机或专用的编程器,在专用编程软件(例如APT系统)的支持下,以人机对话的方式来确定加工对象和加工条件,然后编程器自动进行运算和生成加工指令,这种自动编程方式,对于形状简单(轮廓由直线和圆弧组成)的零件,可以快速得完成编程工作。

目前在安装有高版本数控系统的机床上,这种自动编程方式,已经完全集成在机床的内部(例如西门子810系统)。

但是如果零件的轮廓是曲线样条或是三维曲面组成,这种自动编程是无法生成加工程序的,解决的办法是利用CAD /CAM软件来进行数控自动编程。

随着微电子技术和CAD技术的发展,自动编程系统已逐渐过渡到以图形交互为基础,与CAD相集成的CAD/CAM一体化的编程方法。

与以前的APT等语言型的自动编程系统相比,CAD/CAM集成系统可以提供单一准确的产品几何模型,几何模型的产生和处理手段灵活、多样、方便,可以实现设计、制造一体化。

采用CAD/CAM数控编程系统进行自动编程已经成为数控编程的主要方式。

目前,商品化的CAD/CAM软件比较多,应用情况也各有不同,下表列出了国内应用比较广泛的CAM 软件的基本情况。

当然,还有一些CAM软件,因为目前国内用户数量比较少,所以,没有出现在上面的表格内,例如Cam-tool、WorkNC等。

上述的CAM软件在功能、价格、服务等方面各有侧重,功能越强大,价格也越贵,对于使用者来说,应根据自己的实际情况,在充分调研的基础上,来选择购买合适的CAD/CAM软件。

掌握并充分利用CAD/CAM软件,可以帮助我们将微型计算机与CNC机床组成面向加工的系统,大大提高设计效率和质量,减少编程时间,充分发挥数控机床的优越性,提高整体生产制造水平。

mastercam数控车床自动编程软件实训操作

第六章数控车床自动编程软件实训操作第一节数控车床CAD/CAM自动编程软件介绍现在的CAD(计算机辅助设计)和CAM(计算机辅助制造)已经显示出了它的巨大潜力,在机械制造工业方面已经占据了主导地位。

使用CNC/CAM系统产生的CNC程序代码可以替代传统的手工程序制作。

Mastercam具有强大的计算机辅助设计和计算机辅助制造功能,集工件的二维几何图形设计、三维曲面设计、刀具路径模拟、加工实体模拟等功能于一身,并提供友好的人机交互,是当今广泛使用的计算机辅助设计和计算机辅助制造软件。

图6-1 图6-2启动Mastercam Lathe v8.0后,出现如图6-1所示的欢迎画面,进入Mastercam Lathe v8.0后它的窗口界面如图6-2所示。

Mastercam Lathe v8.0的窗口界面主要由标题栏、工具栏、主功能列表区、子功能列表区、工作区和系统提示区组成,如图6-2所示。

一、工具栏Mastercam Lathe v8.0的工具栏位于主窗口的上方,当光标移动到每个按钮上时,Mastercam Lathe v8.0会自动显示其对应的功能,如图6-3所示。

图6-3图6-4为单击“下一页”按钮,可以看到其它的快捷按钮,这些按钮在主功能列表区和子功能列表区都能找到相应的命令。

二、主功能列表区和子功能列表区图6-10主功能列表区中显示可供用户选择的命令列表,如图6-5所示。

在主功能列表区有两个按钮,分别是“上层功能表”和“回主功能表”。

利用这两个按钮就可以在命令列表之间寻找需要的命令,并可以方便地返回到上一层命令列表或主功能列表。

图6-4例如,单击“档案”命令,主功能列表区变成如图6-6所示的档案命令列表;再单击“档案转换”命令,进入如图6-7所示的档案转换命令列表;单击“DXF ”命令,进入如图6-8所示的命令列表;单击“读取”可以转换其它CAD/CAM 软件中输出的图形。

最后单击“回主功能表”按钮,就回到如图6-5所示的主功能列表区。

caxacam数控车削加工自动编程经典实例

caxacam数控车削加工自动编程经典实例CAXA CAM(计算机辅助数控车削加工)是一种集成CAD(计算机辅助设计)和CAM(计算机辅助制造)的软件,可以实现自动编程和控制数控车床进行加工。

在实际应用中,CAXA CAM已经成为数控车削加工中自动编程的重要工具。

下面将介绍几个经典的实例,以展示CAXA CAM在加工过程中的应用。

1.轮扣数控车削加工轮扣是一种常见的机械传动元件,它需要在加工过程中进行切削、倒角、螺纹等多道工序。

使用CAXA CAM进行自动编程,可以通过输入零件CAD图形和加工参数,快速生成加工程序。

CAXA CAM可以自动识别加工轮廓,生成相应的切削路径,并设置刀具路径。

通过CAXA CAM的模拟仿真功能,可以在计算机上进行验证和调整,减少加工过程中的误差和损耗。

然后,将生成的加工程序下载到数控车床控制器中,即可开始加工。

2.铜管数控车削加工铜管是一种常用的工程材料,常用于制作管道、接头等零部件。

使用CAXA CAM进行自动编程,可以先将铜管的CAD图形导入软件中。

然后,根据铜管的尺寸和形状,设置加工参数和切削路径。

CAXA CAM可以根据铜管的材料特性,自动生成适合的切削速度、进给速度和切削深度。

通过模拟仿真功能,可以更好地预测和控制切削过程中的变形和变色情况。

最后,将生成的加工程序下载到数控车床控制器中,即可开始加工。

3.轴套数控车削加工轴套是一种常见的机械零部件,常用于支撑和限位轴的运动。

使用CAXA CAM进行自动编程,可以根据轴套的CAD图形和加工要求,自动生成切削路径和刀具路径。

CAXA CAM可以根据轴套的加工特性,自动设置切削参数和刀具半径,并通过模拟仿真功能,验证和调整切削路径和刀具路径。

最后,将生成的加工程序下载到数控车床控制器中,即可开始加工。

4.螺纹加工螺纹是一种常见的机械连接方式,常用于螺栓、螺钉等零部件。

使用CAXA CAM进行自动编程,可以根据螺纹的CAD图形和加工要求,自动生成切削路径和刀具路径。

自动编程技术

将输入计算机的零件设计和加工信息自动转换成为数控 装置能够读取和执行的指令的过程

目录

01 引言

03 现状及发展

02 研究概况 04 分类

05 发展趋势

07 参考文献

目录

06 原理

在机械加工中,数控加工的份额日益增加。由于传统数控加工依靠手工编程,效率低,易出错,加工对象简 单,限制并影响了数控机床的应用,自动编程正逐渐成为主要编程方式。本文介绍了自动编程发展、应用及现状, 最后阐述了几种用于自动编程的软件。

引言

自动编程(AutomaticProgramming)也称为计算机编程。将输入计算机的零件设计和加工信息自动转换成为 数控装置能够读取和执行的指令(或信息)的过程就是自动编程。随着数控技术的发展,数控加工在机械制造业的 应用日趋广泛,使数控加工方法的先进性和高效性与冗长复杂、效率低下的数控编程之间的矛盾更加尖锐,数控 编程能力与生产不匹配的矛盾日益明显。如何有效地表达、高效地输入零件信息,实现数控编程的自动化,已成 为数控加工中亟待解决的问题。计算机技术的逐步完善和发展,给数控技术带来了新的发展奇迹,其强大的计算 功能,完善的图形处理能力都为数控编程的高效化、智能化提供了良好的开发平台。数控自动编程软件在强大的 市场需求驱动下和软件业的激烈竞争中得到了很大的发展,功能不断得到更新与拓展,性能不断完善提高。作为 高科技转化为现实生产力的直接体现,数控自动编程已代替手工编程在数控机床的使用中发挥着越来越大的作用。 目前,CAD/CAM图形交互式自动编程已得到较多的应用,是数控技术发展的新趋势。它是利用CAD绘制的零件加工 图样,经计算机内的刀具轨迹数据进行计算和后置处理,从而自动生成数控机床零部件加工程序,以实现CAD与 CAM的集成。随着CIMS技术的发展,当前又出现了CAD/CAPP/CAM集成的全自动编程方式,其编程所需的加工工艺 参数不必由人工参与,直接从系统内的CAPP数据库获得,推动数控机床系统自动化的进一步发展。

数控加工自动编程方法及其发展

二、球头铣刀行距的确定

一般曲面零件的数控加工通常采用球头铣 刀,因用其它形状刀具加工曲面时往往容易 导致加工过程干涉而损伤毗邻表面。 19

用球头铣刀数控加工曲面时多按行切法加工, 即铣刀沿坐标轴方向或曲面参数轴方向对曲 面一行一行进行加工,每加工完一行后,铣 刀移动一个行距,直至将整个曲面加工完毕。

在有些CAD/ CAM系统中,对转 角过渡进行了专门 的处理,并提供3多2 种方法供用户选择。 经归纳,常用的转 角过渡处理方法有 圆弧过渡、尖角过 渡、方角过渡、三 角过渡等(图719)。

五、曲面加工中的刀位计算

1、曲面的参数化表示 自由曲面的数学模型已在第三章第三小节作了

详尽的讨论。无论是Bezier曲面,B样条曲3面3 , 还是其它曲面,一般都用双参数构造的曲面 方程进行描述:

39

六、刀具的干涉检验

在三维型面加工中往往存在着多个检查面 ,如果忽略了某个检查面,常常会造成 加工过程的干涉。如图7-24所示,需加40 工带有直弯折的两个平面,当加工水平 面时,若不将垂直面作为检查面,或加 工垂直面时,不将水平面作为检查面, 均会造成加工过程的干涉。因而,在刀 具轨迹生成后,常常需要进行刀具干涉 检查。

应用最普遍,具有曲面加工干涉少,表

面质量好的特点,但是球头铣刀切削能

力较差,越接近球头刀的底部,切削条

件越差;

9

平底铣刀是平面加工最常用的刀具之一,

具有价格便宜,刀刃强度高的特点;

圆角铣刀被广泛应用于粗,精铣削加工 中,具有球头铣刀和平底铣刀共有的特 点。

刀触点与刀位点

作用在刀具上的两个位置点应特别予以重 视,一是刀触点,另一为刀位点。所谓 刀触点即为加工过程中刀具与工件实际10 接触的点,由它产生最终的切削效果, 如图7-5中的A点。而刀位点是数控编程 中表示刀具编程位置的坐标点,如图7-5 中的O点。

icam自动编程使用手册800字左右

ICAM自动编程系统是一种先进的数控编程技术,能够帮助用户实现高效、精准的数控加工。

本使用手册将为您介绍ICAM自动编程系统的基本操作方法,帮助您快速上手并掌握其使用技巧。

一、ICAM自动编程系统简介ICAM自动编程系统是一种基于计算机辅助设计(CAD)和计算机辅助制造(CAM)技术的数控编程系统。

它能够将CAD系统生成的零件图形和工艺要求转化为数控程序,实现数控机床的自动加工。

ICAM 自动编程系统具有操作简便、编程高效、精度高等特点,广泛应用于航空航天、汽车制造、模具加工等领域。

二、ICAM自动编程系统的基本操作1. 登入系统打开ICAM自动编程系统的软件,输入用户名和密码进行登入。

2. 创建新项目在系统界面上选择“新建项目”,填写项目名称、图纸尺寸等基本信息,创建一个新的数控加工项目。

3. 导入CAD图形选择“导入CAD图形”,将CAD系统生成的零件图形导入到ICAM 自动编程系统中。

4. 设置加工参数根据零件的材料、加工工艺等要求,设置数控加工的参数,包括刀具类型、切削速度、进给速度等。

5. 生成加工路径系统根据导入的CAD图形,自动分析零件的几何形状,并生成数控加工路径。

6. 优化加工路径对于复杂的零件,用户可以对系统生成的加工路径进行优化,以提高加工效率和加工质量。

7. 生成数控程序系统根据生成的加工路径,自动编写数控加工程序,并可以进行手动调整和优化。

8. 模拟加工在确保数控程序没有错误的情况下,可以进行加工模拟,观察零件加工过程并进行验证。

9. 输出数控代码将生成的数控程序输出为机床所需的代码格式,如G代码、M代码等,以便于数控机床进行加工。

三、ICAM自动编程系统的使用技巧1. 熟练掌握CAD软件ICAM自动编程系统需要与CAD软件配合使用,熟练掌握CAD软件的操作方法对于使用ICAM自动编程系统至关重要。

2. 理解加工工艺对于不同的零件,需要根据其材料、几何形状等特点,合理设置加工参数,以确保加工质量和加工效率。

数控自动编程的基本步骤

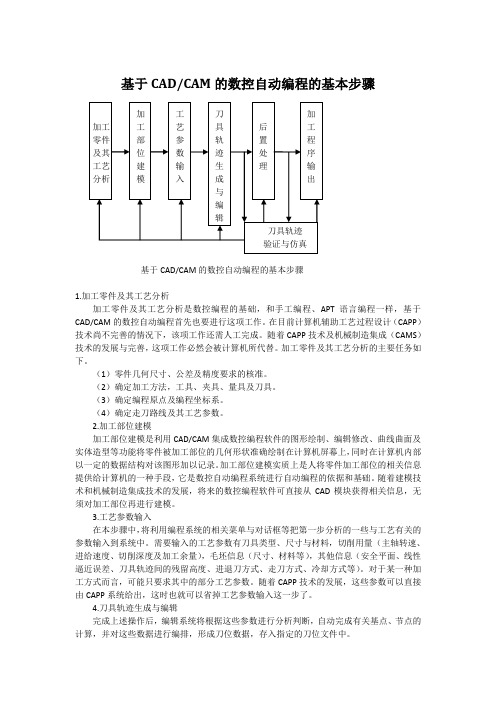

基于CAD/CAM的数控自动编程的基本步骤基于CAD/CAM的数控自动编程的基本步骤1.加工零件及其工艺分析加工零件及其工艺分析是数控编程的基础,和手工编程、APT语言编程一样,基于CAD/CAM的数控自动编程首先也要进行这项工作。

在目前计算机辅助工艺过程设计(CAPP)技术尚不完善的情况下,该项工作还需人工完成。

随着CAPP技术及机械制造集成(CAMS)技术的发展与完善,这项工作必然会被计算机所代替。

加工零件及其工艺分析的主要任务如下。

(1)零件几何尺寸、公差及精度要求的核准。

(2)确定加工方法,工具、夹具、量具及刀具。

(3)确定编程原点及编程坐标系。

(4)确定走刀路线及其工艺参数。

2.加工部位建模加工部位建模是利用CAD/CAM集成数控编程软件的图形绘制、编辑修改、曲线曲面及实体造型等功能将零件被加工部位的几何形状准确绘制在计算机屏幕上,同时在计算机内部以一定的数据结构对该图形加以记录。

加工部位建模实质上是人将零件加工部位的相关信息提供给计算机的一种手段,它是数控自动编程系统进行自动编程的依据和基础。

随着建模技术和机械制造集成技术的发展,将来的数控编程软件可直接从CAD模块获得相关信息,无须对加工部位再进行建模。

3.工艺参数输入在本步骤中,将利用编程系统的相关菜单与对话框等把第一步分析的一些与工艺有关的参数输入到系统中。

需要输入的工艺参数有刀具类型、尺寸与材料,切削用量(主轴转速、进给速度、切削深度及加工余量),毛坯信息(尺寸、材料等),其他信息(安全平面、线性逼近误差、刀具轨迹间的残留高度、进退刀方式、走刀方式、冷却方式等)。

对于某一种加工方式而言,可能只要求其中的部分工艺参数。

随着CAPP技术的发展,这些参数可以直接由CAPP系统给出,这时也就可以省掉工艺参数输入这一步了。

4.刀具轨迹生成与编辑完成上述操作后,编辑系统将根据这些参数进行分析判断,自动完成有关基点、节点的计算,并对这些数据进行编排,形成刀位数据,存入指定的刀位文件中。

数控自动编程(精)

菜单类型

拉出式 从上级菜单的边缘拉出一个个菜单,包括上拉、下拉、

图素的选择、串联和点输入

在某一种功能指令下当系统提示仅选取一个图素(Entity)时,可将光 标置于被选图素上,点击鼠标左键,图素会呈现一个反白的图素, 说明图素被选中。当系统提示选取多个图素(Entities)时,在主菜单 区会显示一个图素选取菜单,合理地选择一种操作,可以将所有图 素选中。

交互技术

人机交互的过程可分解为一系列基本操作,每种操作都 是为完成某个特定的交互任务,归纳起来有以下六个方面: 定位技术:移动光标到满意的位置,确定坐标值。 定量技术:输入某个数值代表特定量的关系。 定向技术:为坐标系中的图形确定方向。 选择技术:选择命令的方式。 拾取技术:拾取图形对象的方式。 文本技术:确定字符串的内容和长度。 信息反馈形式。 提示和帮助功能。

图元拼合法:将常用的带有某种特定专业含义的图元存储建库, 根据需要调用图形元素加以拼合,构成图形。

尺寸驱动法:先勾画草图,再根据产品结构形状需要,建立草 图的尺寸和形位约束,由系统自动生成图形。

三维实体投影法:直接以三维实体建模,需要以二维图形的方 式输出时,则由系统将三维实体投影到不同平面,得到二维图 形。

Unselect 不选择 Solid 实体选择

Chain

串联

Area 面积选择

Window 窗选

Only 仅选一种图素

任务2 CAM自动编程基础

数控加工工艺分析和规划

2.加工工艺路线的规划

在设计数控工艺路线时,首先要考虑加工顺序的安排,加工顺序的安排应根据零件的结构和毛坯状况,以及 定位安装与夹紧的需要来考虑,重点是保证定位夹紧时工件的刚性,以利于保证加工精度。加工顺序安排一 般应按照下列原则进行: (1)上道工序的加工不能影响下道工序的定位与夹紧。 (2)加工工序应由粗加工到精加工逐步进行,加工余量由大到小。 (3)先进行内腔加工工序,后进行外形的加工工序。 (4)尽可能采用相同定位、夹紧方式或同一把刀具加工的工序,减少换刀次数与挪动压紧元件次数。 (5)在同一次安装中进行的多道工序,应先安排对工件刚性破坏较小的工序。 另外,数控加工的工艺路线设计还要考虑数控加工工序与普通加工工序的衔接,数控加工的工艺路线设计常 常是几道数控加工工艺过程,而不是指毛坯到成品的整个工艺过程。由于数控加工工序常常穿插于零件加工 的整个工艺过程中间,因此在工艺路线设计中一定要全面,瞻前顾后,使之与整个工艺过程协调吻合。如果 协调衔接得不好,就容易产生矛盾,最好的办法是建立下一工序向上一工序提出工艺要求的机制。例如,要 不要留加工余量,留多少;定位面与定位孔的精度要求及形位公差;对校形工序的技术要求;对毛坯的热处 理状态要求等。目的是达到相互能满足加工需要,且质量目标及技术要求明确,交接验收有依据。

(1)直接查看:通过对视角的转换、旋转、放大、平移,直接查看生成的刀具路径,观 察其切削范围有无越界,或有无明显异常的刀具轨迹。

(2)手工检查:对刀具轨迹进行逐步观察。

(3)实体模拟切削:进行仿真加工,直接在计算机屏幕上观察加工效果,可以直观地检 查是否过切或者干涉。

(4)机床仿真:采用与实际加工完全一致的机床结构,模拟机床动作,这个加工过程与 实际机床加工十分类似。

自动编程系统概述及MasterCAM8.0应用

1.Pro/E(Pro/Engineer)是美国 PTC公司(Parametric Technology Corporation,参数技术公司)开发的大型 CAD/CAM/CAE集成软件。

2.UG(Unigraphics)软件起源于美 国麦道飞机公司,后于1991年11月并入世 界上最大的软件公司——EDS公司。

(3)绘制原始矩形 。 (4)矩形圆角的倒出 。 (5)倒圆六面体的转换生成 。 (6)尺寸标注 。

7.4 MasterCAM的CAM功能

7.4.1 刀具路径

1.二维刀具路径 2.三维刀具路径

7.4.2 MasterCAM的共同参

数

1.刀具参数 2.外形铣削参数 3.刀具补偿方式 4.坐标设置 5.工作设定

3.Solid Edge是通用机械 CAD/CAE/CAM 一体化软件,三维实体 造型系统。Solid Edge V5采用了 Unigraphics solutions 的parasolid造型内 核作为软件核心。Solid Edge 将装配设计、 零件造型、钣金设计和图纸生成结合在一 起,为用户提供了从二维到三维的设计及 加工等功能。

7.2.2 系统微机,需要数学处 理器。

• Microsoft或兼容鼠标。 • Windows NT 4.0以上操作系统,或 Windows 95以上操作系统。 • 32MB内存,50MB以上硬盘空间。

7.2.3 MasterCAM环境介绍

1.绘图区 2.主菜单区 3.子菜单区 4.系统提示区 5.快捷命令图标区 6.MasterCAM特定功能键介绍

5.CATIA 的产品开发商Dassault System(达索) 成立于1981年。它的集成 解决方案覆盖所有的产品设计与制造领域, 已经成为航空航天业的主流软件、汽车工 业的事实标准。

MasterCAM软件进行自动编程的应用

MasterCAM软件进行自动编程的应用一、概述随着现代机械的发展,数控技术是当今先进制造技术和装备最核心的技术,计算机辅助设计(CAD)和计算机辅助制造(CAM)已显的尤为重要,并广泛应用于航空、航天等国防产品机械制造中。

使用CAD/CAM系统产生的NC程序代码可以替代传统的手工编程,可以提高加工效率与质量,缩短生产周期,降低产品成本,从而取得良好的经济效益。

MaterCAM软件是一种功能强大CAD/CAM软件,广泛应用于机械加工、模具制造、汽车工业和航天工业等领域,它具有二维几何图形设计、三维曲面设计、刀具路径模拟以及加工实体模拟等功能,并提供友好的人机交互,从而实现了从产品的几何设计到加工制造的CAD/CAM一体化。

下面结合实例介绍MaterCAM软件在数控铣削加工自动编程中的使用。

二、MaterCAM软件数控编程一般过程MaterCAM软件数控编程一般过程如下:零件加工工艺分析→CAD几何造型→刀位轨迹生成→CAM→生成最终加工代码。

1.零件加工工艺分析在运用MaterCAM软件对零件进行数控加工自动编程前,首先要对零件进行加工工艺分析,确定合理的加工顺序,在保证零件的加工精度的同时,要尽量减少换刀次数,提高加工效率,并充分考虑零件的形状、尺寸、加工精度,刚度和变形等因素,做到先粗加工后精加工,先加工主要表面后加工次要表面,先加工基准面后加工其他表面。

如图1所示,零件可通过虎钳装夹,先用键槽刀或钻头加工下刀孔,再用铣刀进行铣削加工。

该零件在数控设备上加工的工艺流程为:加工下刀孔→轮廓半精粗加工→轮廓精加工→清轮廓角。

2.CAD几何造型建立零件的几何模型是实现数控加工的基础,MaterCAM软件具有进行二维或三维的设计功能,具有较强CAD绘图功能。

可以运用Deign模块建模,也可以根据加工要求使用Mill模块绘图功能来直接造型。

由于MaterCAM软件系统内设置了许多数据转换档功能,可以将各种类型的图形文件(如AutoCAD、CA某A等软件上的图形)转换至MaterCAM系统上使用,如图2所示。

自动编程概述与MasterCAM基础知识 共25页

3. Master CAM基础知识

3.1 Master CAM工作界面组成 标标题题条栏

下拉主菜单

工具条 工具条

光标状态栏

操作状态栏

图形显示区

操 作 管 理 器

标准选择栏 图形使显用示过区的 功能列表 快 速 选 择 栏

图3 Master CAM工作界面

属性状态栏

3. Master CAM基础知识

2. 常见CAD/CAM软件简介

2.3 CAD/CAM类 该类软件是大型集成化系统,它不但兼有CAD、CAM两类

软件之长,功能完整,从单纯的绘图、零件建模和装配发展到包 括钣金、模具设计等方面。如Unigraphics、Pro/Engineer、Solid Works、CAXA等软件。

Unigraphics NX——简称UG,是由美国EDS公司开发,面向制造 业以CAD/CAM/CAE一体化而著称,是当今世界上最先进、最 流行的具有代表性工业设计软件之一。它具有强大的曲线功能、 草图功能、实体建模、曲面建模、钣金建模、注塑模设计与分析、 装配建模、工程图制作、分析和数控加工等模块。广泛应用于航 空航天、汽车、机械、模具、工业设计等领域,也成为高校的首 选设计软件。

数学处理: 即计算走刀 路线刀心轨 迹各交、切 点坐标。

编 写 程 序 单

输 入 控 制 系 统

程序

校验: 加

画线

工

或试

切

刀点位置及走

刀路线的确定。

图1 数控加工手工编程过程

图2 数控加工自动编程过程

2. 常见CAD/CAM软件简介

2.1 CAD类 该类软件主要是用于二维设计,以工程制图为主。主要提

3.2 Master CAM自动编程引例

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

4. The Main Function Modules of NX CAM

Fixed-axis/ Variable-axis Milling Fixed-axis Surface Contouring

NX CAM

operations and Variable-axis

Surface Contouring operations

NX CAM

3 Dynamic Simulation of Machining 4 5

Custom Processing Environment Excellent Post-Processing

4. The Main Function Modules of NX CAM CAM Base

NX CAM

Tool parameters

Tool path generation

Cutting ways

checking

Post-building

Graphical Interactive automatic programming

Program output

2. Commonly used CAM software

--Finite Element Analysis

UG/Senario for Motion

3. The Main Function Modules of UG NX

1

Multiple Engage and Retract Mode

2 Unlimited Use of Machine Tools

finish areas on contoured surfaces by removing material along the part contours.

4. The Main Function Modules of NX CAM

Sequential Milling Sequential Milling is designed to machine a series

4. The Main Function Modules of NX CAM

Milling

Fixed Axis

Variable Axis

Planar Milling

Contour Milling

Surface Contour

Sequential Milling

Cavity Milling

Surface Contour

Point - to - Point Drilling Curve-driven Contour Milling

4. The Main Function Modules of NX CAM Postprocessing

Post Builder creates and

NX CAM

edits postprocessors. These post- processors have three elements.

4. The Main Function Modules of NX CAM

Drilling Use drilling operations to machine simple holes.

NX CAM

Drilling operations use a

point to point processor to generate tool paths

Auxiliary Controller

Processing procedures

Input/ Output

Numerical Controller

Servo drive

NC machine

Feedback

Component of NC mahe CNC machining

How does an NC Machine Work ?

controller

Tool

Table

Lead Screw Lead Screw or Ball Screw

Driver Motor

1.The basis of the CNC machining

More complex CNC machines have the capability of executing

CAM与自动编程

封志明 federers@

I、The Basics of UG NX CAM II 、 Planar Milling III 、 Cavity Milling IV、 Fixed-Axis Milling V、Drilling

The basis of the CNC machining Commonly used CAM software The Main Function Modules of UG NX The Main Function Modules of NX CAM Mechanical Engineering@XiHua University

additional rotary motions (4th and 5th axes).

1.The basis of the CNC machining

Process analysis

Processing

Geometric modeling

object

Parameter settings

Program parameters

4. The Main Function Modules of NX CAM

Planar Milling

NX CAM

Use Planar Milling to create

tool paths along vertical walls or walls that are parallel to the tool axis.

NX CAM

of edge-to-edge surfaces in

succession. It is used to finish surfaces once the area has been roughed out using Planar or Cavity Milling.

4. The Main Function Modules of NX CAM

1.The basis of the CNC machining

NC machining process planning

Process analysis

Suitable part

Process planning

1.The basis of the CNC machining

Basic Principles Of CNC

***.pui ***.tcl ***.def

4. The Main Function Modules of NX CAM

Lathe Lathe enables you to rough

NX CAM

out Blank material prior to finishing. You must specify Part and Blank boundaries and then set options.

NX CAD 4

1

Solid Modeling Features Modeling Freeform Modeling

Assembly Modeling Drafting

2

5

3

3. The Main Function Modules of UG NX

NX CAE

UG/Senario for FEA

CAM stands for Computer Aided Manufacturing often used in

the context of a software.

UG NX

CAM Software

Pro/E

CATIA

Master CAM

3. The Main Function Modules of UG NX

4. The Main Function Modules of NX CAM

Cavity Milling

Use Cavity Mill operations to

NX CAM

remove large volumes of material. Cavity Mill is ideal for rough-cutting parts. Part Geometry can be planar or contoured.

Sequential Milling Sequential Milling is designed to machine a series

NX CAM

of edge-to-edge surfaces in

succession. It is used to finish surfaces once the area has been roughed out using Planar or Cavity Milling.