【CN109796347B】无硝酸废水排出的二甲戊灵生产工艺【专利】

二甲戊灵的生产工艺

二甲戊灵的生产工艺综合国内外文献报道,根据所采用的起始原料来划分,二甲戊灵的合成主要有三条路线,分别为:(1)3,4-二甲基硝基苯路线;(2)3,4-二甲基卤苯路线;(3)3,4-二甲基苯酚(醚)路线。

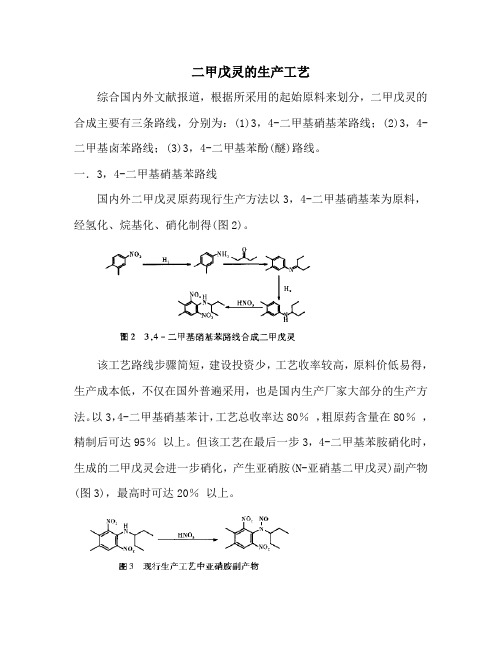

一.3,4-二甲基硝基苯路线国内外二甲戊灵原药现行生产方法以3,4-二甲基硝基苯为原料,经氢化、烷基化、硝化制得(图2)。

该工艺路线步骤简短,建设投资少,工艺收率较高,原料价低易得,生产成本低,不仅在国外普遍采用,也是国内生产厂家大部分的生产方法。

以3,4-二甲基硝基苯计,工艺总收率达80% ,粗原药含量在80% ,精制后可达95% 以上。

但该工艺在最后一步3,4-二甲基苯胺硝化时,生成的二甲戊灵会进一步硝化,产生亚硝胺(N-亚硝基二甲戊灵)副产物(图3),最高时可达20%以上。

N-亚硝基二甲戊灵副产物不仅毒性高,诱突变,而且因其量大,导致硝化收率下降,严重影响生产成本,必须使其还原降解,因此,该工艺增加纯化精制工序。

尽管纯化采用酸解和热裂两种方法脱除 ,但最终产品中仍有0.01%以上的残留。

由于亚硝胺化合物对大多数哺乳动物有致癌作用,对二甲戊灵的生产、销售、使用都存在安全隐患。

早在2000年,美国食品与医药管理局(FDA)就制定限制标准,规定进入美国的二甲戊灵原药中亚硝胺的含量不能超过135 mg/kg。

近年来,随着人们对食品安全重视,世界各国对二甲戊灵原药中亚硝胺的限制日趋严格,2008年,欧盟在原FDA标准的基础上,又将二甲戊灵原药中亚硝胺的含量规定为低于60 mg/kg,这一标准现被世界各国认同,成为该产品世界贸易中常用标准。

以3.4-二甲基硝基苯为起始原料的生产工艺无法在低成本下将亚硝胺含量降到规定值以下,生产和销售都受到影响,严重制约出口。

同时,该工艺生产中硝化和精制二步工序产生大量酸性废水,该废水可生化性较差,难以治理降解,排放严重污染环境。

因而,开发新的无亚硝胺副产物的合成工艺成为该产品研究的热点。

二甲戊灵乳油 工艺

二甲戊灵乳油工艺

二甲戊灵乳油是一种应用广泛的农药,具有良好的防治效果。

它主要由二甲戊灵和乳油剂两部分组成。

二甲戊灵是一种常见的农药活性成分,可有效防治多种农作物病虫害;乳油剂则是将二甲戊灵溶于水中,并加入乳化剂和稳定剂制成的乳状液体,便于喷洒使用。

二甲戊灵乳油的制作工艺较为简单。

首先,将二甲戊灵和乳化剂按一定比例混合,加入适量的水中,并进行搅拌,使其充分溶解。

然后加入稳定剂,继续搅拌,使乳油剂的稳定性得到提高。

最后,经过过滤、杀菌等工序,即可得到二甲戊灵乳油。

二甲戊灵乳油具有很多优点。

首先,它易于携带和使用,可以方便地喷洒在农作物上。

其次,它具有良好的渗透性和吸附性,能够迅速进入植物体内,并且在植物体内长时间保持活性,从而实现长效防治的效果。

此外,二甲戊灵乳油还具有较高的杀虫、杀菌和杀藻作用,能够有效地控制多种病虫害。

然而,二甲戊灵乳油的使用也需谨慎。

在使用过程中,需要严格按照说明书中的用药剂量和方法进行施药,避免超量使用或误用。

同时,注意保护自身和环境的安全,避免接触皮肤、眼睛等敏感部位。

使用后,要及时清洗喷洒工具和个人防护装备,避免残留物对环境和人体造成污染和伤害。

二甲戊灵乳油是一种在农业生产中广泛应用的农药,具有良好的防

治效果和使用便利性。

在使用过程中,我们应当遵循正确的用药方法和安全操作规程,以确保农作物的健康生长和环境的安全。

二甲戊灵的生产工艺

二甲戊灵的生产工艺综合国内外文献报道,根据所采用的起始原料来划分,二甲戊灵的合成主要有三条路线,分别为:(1)3,4-二甲基硝基苯路线;(2)3,4-二甲基卤苯路线;(3)3,4-二甲基苯酚(醚)路线。

一.3,4-二甲基硝基苯路线国内外二甲戊灵原药现行生产方法以3,4-二甲基硝基苯为原料,经氢化、烷基化、硝化制得(图2)。

该工艺路线步骤简短,建设投资少,工艺收率较高,原料价低易得,生产成本低,不仅在国外普遍采用,也是国内生产厂家大部分的生产方法。

以3,4-二甲基硝基苯计,工艺总收率达80%,粗原药含量在80%,精制后可达95%以上。

但该工艺在最后一步3,4-二甲基苯胺硝化时,生成的二甲戊灵会进一步硝化,产生亚硝胺(N-亚硝基二甲戊灵)副产物(图3),最高时可达20%以上。

N-亚硝基二甲戊灵副产物不仅毒性高,诱突变,而且因其量大,导致硝化收率下降,严重影响生产成本,必须使其还原降解,因此,该工艺增加纯化精制工序。

尽管纯化采用酸解和热裂两种方法脱除,但最终产品中仍有0.01%以上的残留。

由于亚硝胺化合物对大多数哺乳动物有致癌作用,对二甲戊灵的生产、销售、使用都存在安全隐患。

早在2000年,美国食品与医药管理局(FDA)就制定限制标准,规定进入美国的二甲戊灵原药中亚硝胺的含量不能超过135 mg/kg。

近年来,随着人们对食品安全重视,世界各国对二甲戊灵原药中亚硝胺的限制日趋严格,2008年,欧盟在原FDA标准的基础上,又将二甲戊灵原药中亚硝胺的含量规定为低于60 mg/kg,这一标准现被世界各国认同,成为该产品世界贸易中常用标准。

以3.4-二甲基硝基苯为起始原料的生产工艺无法在低成本下将亚硝胺含量降到规定值以下,生产和销售都受到影响,严重制约出口。

同时,该工艺生产中硝化和精制二步工序产生大量酸性废水,该废水可生化性较差,难以治理降解,排放严重污染环境。

因而,开发新的无亚硝胺副产物的合成工艺成为该产品研究的热点。

一种二甲戊乐灵微囊悬浮剂及其制备方法[发明专利]

![一种二甲戊乐灵微囊悬浮剂及其制备方法[发明专利]](https://img.taocdn.com/s3/m/30058a2153d380eb6294dd88d0d233d4b14e3ff2.png)

(19)中华人民共和国国家知识产权局(12)发明专利申请(10)申请公布号 (43)申请公布日 (21)申请号 201610320446.1(22)申请日 2016.05.16(71)申请人 中国农业大学地址 100193 北京市海淀区圆明园西路2号(72)发明人 杜凤沛 李向东 (74)专利代理机构 北京卫平智业专利代理事务所(普通合伙) 11392代理人 董琪(51)Int.Cl.A01N 33/18(2006.01)A01N 25/28(2006.01)A01P 13/00(2006.01)(54)发明名称一种二甲戊乐灵微囊悬浮剂及其制备方法(57)摘要本发明涉及一种二甲戊乐灵微囊悬浮剂及其制备方法。

所述二甲戊乐灵微囊悬浮剂的微囊囊芯为二甲戊乐灵,含量为10—450g/L;所述二甲戊乐灵微囊悬浮剂的微囊囊壁为聚脲或聚氨酯,含量为20—100g/L;所述二甲戊乐灵微囊悬浮剂中还含有乳化剂20—100g/L、分散剂20—60g/L、防冻剂30—100g/L、粘度调节剂1—10g/L 和消泡剂2—15g/L,余量为水。

本发明解决了液体制剂易着色,污染施药设备的问题;制剂中不含溶剂,对环境友好;本发明使用的分散剂和乳化剂组合能解决低熔点化合物随温度波动易产生粗晶体导致体系膏化的问题;本发明进行了温度控制,改为常压下进行,不需使用催化剂,过程简单,不需要特殊设备,成本低廉。

权利要求书2页 说明书14页CN 105875607 A 2016.08.24C N 105875607A1.一种二甲戊乐灵微囊悬浮剂,其特征在于,所述二甲戊乐灵微囊悬浮剂的微囊囊芯为二甲戊乐灵,在所述二甲戊乐灵微囊悬浮剂中含量为10—450g/L;所述二甲戊乐灵微囊悬浮剂的微囊囊壁为聚脲或聚氨酯,在所述二甲戊乐灵微囊悬浮剂中含量为20—100g/L;所述二甲戊乐灵微囊悬浮剂中还含有乳化剂20—100g/L、分散剂20—60g/L、防冻剂30—100g/L、粘度调节剂1—10g/L和消泡剂2—15g/L,余量为水。

一种利用硝化法合成二甲戊乐灵的制备方法[发明专利]

![一种利用硝化法合成二甲戊乐灵的制备方法[发明专利]](https://img.taocdn.com/s3/m/7e5009e1f78a6529657d5390.png)

专利名称:一种利用硝化法合成二甲戊乐灵的制备方法专利类型:发明专利

发明人:王亚洲,王进,潘光飞,彭彩群,陈云南,戴光炳,李成斌申请号:CN201810511465.1

申请日:20180524

公开号:CN108484416A

公开日:

20180904

专利内容由知识产权出版社提供

摘要:本发明公开了一种二甲戊乐灵制备方法,特别是一种利用硝化法合成二甲戊乐灵的制备方法,属于药物制备领域。

其制备原理为先采用酰胺化保护氨基,再硝化,然后酸解的技术路线,方法步骤是以N‐(1‐乙基丙基)‐3,4‐二甲基苯胺为起始原料,以二氯乙烷为溶剂,与醋酐酰胺化,再用浓硝酸硝化,然后再在稀硫酸作用下酸解制备二甲戊乐灵,其目的是为了提供一种收率和纯度高,绿色环保的除草剂二甲戊灵合成方法,与现有技术相比工艺稳定可靠,更绿色环保。

申请人:浙江禾本科技有限公司

地址:325000 浙江省温州市鹿城区沿江工业区仰义后京村连墩路

国籍:CN

代理机构:温州名创知识产权代理有限公司

代理人:陈加利

更多信息请下载全文后查看。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

(19)中华人民共和国国家知识产权局

(12)发明专利

(10)授权公告号 (45)授权公告日 (21)申请号 201910218462.3(22)申请日 2019.03.21

(65)同一申请的已公布的文献号

申请公布号 CN 109796347 A (43)申请公布日 2019.05.24

(73)专利权人 江苏永安化工有限公司

地址 223400 江苏省淮安市涟水薛行工业

园区(72)发明人 耿敬坤 方浙能 陈夕鹏 王晓军 (74)专利代理机构 淮安市科文知识产权事务所

32223

代理人 谢观素(51)Int.Cl.

C07C 209/76(2006.01)C07C 211/52(2006.01)

C07C 209/00(2006.01)C07C 209/86(2006.01)C07C 211/48(2006.01)

(56)对比文件

CN 107473974 A ,2017.12.15,说明书第[0010]-[0090]段和附图1-2.

US 4136117 A ,1979.01.23,说明书第4-6栏.

US 4621157 A ,1986.11.04,说明书第2-4栏和附图1-2.

秦琳.连续法合成二甲戊乐灵的研究.《中国优秀硕士学位论文全文数据库 工程科技I辑》.2009,(第9期),第B016-129页.

审查员 李伟

(54)发明名称

无硝酸废水排出的二甲戊灵生产工艺(57)摘要

本发明公开了一种无硝酸废水排出的二甲戊灵生产工艺,包括二甲戊灵生产工艺以及稀硝酸回收回用工艺,所述二甲戊灵生产工艺包括硝酸成盐步骤、浓硝酸硝化步骤以及硝化后处理步骤。

本发明提出的无硝酸废水排出的二甲戊灵生产工艺,依托于原生产工艺,改变稀硝酸废水的处理方法,将废水中回收的硝酸应用到原生产工艺中去,阻止无机硝酸盐的产生,无液碱或少液碱消耗,从而达到降低生产成本,提高工艺安全性,以及改善生态环境的目的,同时处理后的废

水中COD含量明显降低。

权利要求书1页 说明书10页 附图3页

CN 109796347 B 2019.12.06

C N 109796347

B

1.无硝酸废水排出的二甲戊灵生产工艺,包括二甲戊灵生产工艺以及稀硝酸回收回用工艺,所述二甲戊灵生产工艺包括硝酸成盐步骤、浓硝酸硝化步骤以及硝化后处理步骤,其特征在于,所述稀硝酸回收回用工艺包括如下步骤:

步骤一,将稀硝酸加至反应装置,加入戊胺、溶剂,搅拌反应后,静置分层,得水层与有机层;

步骤二,步骤一所得水层经过有机溶剂多次萃取后,进入废水处理系统;步骤三,步骤一所得有机层经结晶、过滤得到戊胺硝酸盐固体,戊胺硝酸盐可固体储存富集、计量后再以溶剂溶解输入至二甲戊灵生产工艺的硝化步骤中或直接溶解输入至二甲戊灵生产工艺的硝化步骤中;

步骤四,步骤三过滤得到的母液通过蒸馏回收溶剂,所得溶剂回用至步骤一;

步骤一中所述稀硝酸为所述硝酸成盐步骤产生的稀硝酸或浓硝酸硝化步骤后处理水洗有机层产生的稀硝酸或者二者混合,所述稀硝酸的质量百分浓度为1%~10%;

所述戊胺为N -(3-戊基)-3,4-二甲基苯胺。

2.根据权利要求1所述的无硝酸废水排出的二甲戊灵生产工艺,其特征在于:步骤一中,所述硝酸与所述戊胺的摩尔比为1:0.95~1.05,所述溶剂为二氯甲烷、1,2-二氯乙烷、1,2-二氯丙烷或1,3-二氯丙烷中的一种或两种以上混合,所述反应温度为40℃~60℃。

3.根据权利要求1所述的无硝酸废水排出的二甲戊灵生产工艺,其特征在于:步骤二所述多次萃取至少为两次萃取。

4.根据权利要求1所述的无硝酸废水排出的二甲戊灵生产工艺,其特征在于:步骤三所述结晶温度为0℃~20℃。

5.根据权利要求1所述的无硝酸废水排出的二甲戊灵生产工艺,其特征在于还包括如下步骤:二甲戊灵生产工艺的硝化步骤结束后富余的35%硝酸以溶剂萃取后,所得有机层作为溶剂直接回用至步骤一。

6.根据权利要求1所述的无硝酸废水排出的二甲戊灵生产工艺,其特征在于:所述萃取的溶剂来自于步骤四或硝化后处理步骤回收的溶剂。

7.如权利要求 1所述的无硝酸废水排出的二甲戊灵生产工艺所用的连续化系统,其特征在于,包括以下系统:35%硝酸处理系统、成盐系统、硝化系统、硝化后处理系统、稀硝酸连续回收系统以及结晶系统;

所述35%硝酸预处理系统包括通过管道串联的35%硝酸中转釜、萃取混合器(4)、沉降分离器(6)以及70%硝酸配置釜;成盐系统包括通过管道串联的成盐釜、沉降分离器(7),所述硝化系统包括通过管道串联的溶解釜、硝化釜、沉降分离器(4)、水洗混合器(3)、沉降分离器(5);所述硝化后处理系统包括后处理反应装置,水洗装置以及蒸馏装置;所述稀硝酸连续回收系统包括通过管道串联的稀硝酸混合釜、硝酸回收釜、沉降分离器(1)、混合器(1)、沉降分离器(2)、混合器(2)、沉降分离器(3);所述结晶系统包括连续蒸馏装置、结晶釜、连续过滤装置、蒸馏釜、回收溶剂接收装置。

8.根据权利要求7所述的连续化系统,其特征在于:所述稀硝酸连续回收系统中的硝酸回收釜与沉降分离器(1)带有保温设施,用于控制硝酸回收釜与沉降分离器(1)温度在40-60℃。

权 利 要 求 书

1/1页

2

CN 109796347 B。