高聚物拉伸实验报告

试验1高分子材料拉伸强度及断裂伸长率测定

实验1 高分子材料拉伸强度及断裂伸长率测定一、实验目的通过实验了解聚合物材料应力—应变曲线特点、试验速度对应力—应变曲线的影响、拉伸强度及断裂伸长率的意义,熟悉它们的测试方法;并通过测试应力—应变曲线来判断不同聚合物的力学性能。

二、实验原理为了评价聚合物材料的力学性能,通常用等速施力下所获得的应力—应变曲线来进行描述。

所谓应力是指拉伸力引起的在试样内部单位截面上产生的内力;而应变是指试样在外力作用下发生形变时,相对其原尺寸的相对形变量。

不同种类聚合物有不同的应力—应变曲线。

等速条件下,无定形聚合物典型的应力—应变曲线如图1所示。

图中的α点为弹性极限,σα为弹性(比例)极限强度,εα为弹性极限伸长。

在α点前,应力—应变服从虎克定律:σ=Έε式中σ——应力,MPa;ε——应变,%;Ε——弹性(杨氏)模量(曲线的斜率),MP 。

曲线斜率E反映材料的硬性。

Y称屈服点,对应的σy和εy称屈服强度和屈服伸长。

材料屈服后,可在t点处,也可在t′点处断裂。

因而视情况,材料断裂强度可大于或小于屈服强度。

εt(或εt′)称断裂伸长率,反映材料的延伸性。

从曲线的形状以及σt和εt的大小,可以看出材料的性能,并借以判断它的应用范围。

如从σt的大小,可以判断材料的强与弱;而从εt的大小,更正确地讲是从曲线下的面积大小,可判断材料的脆性与韧性。

从微观结构看,在外力的作用下,聚合物产生大分子链的运动,包括分子内的键长、键角变化,分子链段的运动,以及分子间的相对位移。

沿力方向的整体运动(伸长)是通过上述各种运动来达到的。

由键长、键角产生的形变较小(普弹形变),而链段运动和分子间的相对位移(塑性流动)产生的形变较大。

材料在拉伸到破坏时,链段运动或分子位移基本上仍不能发生,或只是很小,此时材料就脆。

若达到一定负荷,可以克服链段运动及分子位移所需要的能量,这些运动就能发生,形变就大,材料就韧。

如果要使材料产生链段运动用分子位移所需要的负荷较大,材料就较强及硬。

拉伸试验报告

实验2.6 聚合物复合材料拉伸试验一、实验原理及目的塑料的拉伸强度是塑料作为结构材料使用的重要指标之一,通常以材料被拉伸断裂前所承受的最大应力来衡量,它是用规定的实验温度、湿度和作用力速度在试样的两端施以拉力将试样拉至断裂时所需负荷力来测定的,此法还可测定材料的断裂伸长率和弹性模量。

影响拉伸强度的因素,除材料的结构和试样的形状外,测定时所用湿度和拉伸速率也是十分重要的因素。

本实验是对试样施加静态拉伸负荷,以测定拉伸强度、断裂伸长率及弹性模量。

二、实验设备Zwick/Roell万能材料试验机图 1 Zwick/Roell万能材料试验机三、实验原料PP(聚丙烯)图 2 由注射机注射成型而制得的PP试样四、实验步骤1.取四个PP试样,用游标卡尺测量中间段的宽度和厚度,每个项目测三次后去平均值。

记录下测得的数据。

2.打开Zwick万能材料试验主机电源,静候数秒,以待机器系统检测。

3.打开TestXpertⅡ测试软件,选取拉伸测试程序,编辑测试程序。

4.按主机“ON”按钮,以使主机与程序相连。

5.调整夹具的高度,以使夹具能充分夹紧试样。

6.用夹具夹持试验上端,保证垂直性,否则下端夹具无法顺利夹持试验。

图 3 已夹持好的试样7.放开下端夹具,点击“力清零”图标,以使力值清零。

然后再夹紧下端。

8.输入已测量好的宽度、厚度,设置拉伸速度。

9.点击“Start”图标,开始测试。

图 4 正在拉伸的试样10.拉伸断裂后,程序自动计算测试结果并作出图标。

11.取出试样。

12.点击“起始位置”图标以使夹具恢复到设定位置(或自动恢复到设定值),开始下一次测试。

13.所有测试结束后,保存测试结果文件,另存为*.zs2格式的文件。

退出程序。

14.关闭主机电源,清理工作台。

五、实验结论第一次拉伸时,设定拉伸速度为2mm/min,由于拉伸速度过慢,导致PP拉伸段再结晶,形成纤维组织,拉伸强度反而增大,在拉伸时间持续80分钟后,试样仍然无法拉断。

聚氨酯拉伸实验报告范文

聚氨酯拉伸实验报告范文实验目的本次实验旨在通过拉伸实验,了解聚氨酯在不同条件下的力学性能和拉伸特性。

实验原理聚氨酯是一种具有独特性能的弹性体材料,其力学性能受到多种因素的影响,如制备条件、化学结构等。

拉伸实验可以通过加载拉伸力来研究聚氨酯的拉伸性能。

在达到拉断强度时,记录载荷-应变曲线,以获取聚氨酯的力学性能参数。

实验装置与试样制备实验装置包括一台万能试验机和拉伸夹具。

试样使用聚氨酯板材,规格为100mm ×10mm ×3mm。

实验步骤1. 将试样夹紧在拉伸夹具中,确保夹具与试样之间均匀施加力。

2. 开始拉伸实验前,设置和校准万能试验机,确保其精确度和稳定性。

3. 开始实验,以固定的速度不断加载试样,记录载荷和试样长度的变化。

4. 在试样断裂前停止加载,并记录数据。

数据处理与分析根据实验中记录的载荷-应变曲线,可以计算出聚氨酯的各项拉伸性能参数,如拉伸强度、屈服强度、断裂伸长率等。

根据载荷-应变曲线,可以得到应变与载荷的关系。

进一步分析曲线形态,可以得到材料的屈服点、拉断点等重要特征点。

计算屈服强度时,可选取一定的应变范围,通常为0.2%。

拉伸强度即为最大载荷,断裂伸长率为试样断裂前的伸长与初始长度之比。

结果与讨论经过实验,我们获得了聚氨酯的载荷-应变曲线,并计算了相关的力学性能参数。

根据实验数据,聚氨酯的拉伸强度为X MPa,屈服强度为Y MPa,断裂伸长率为Z%。

通过分析曲线形态,我们观察到聚氨酯在拉伸过程中呈现出弹性变形、屈服、塑性变形和断裂等阶段。

在达到屈服点后,材料开始发生塑性变形,直至最终断裂。

这些实验结果可以帮助我们更好地了解聚氨酯的力学性能和拉伸特性。

同时,也提示我们在实际应用中,需要根据具体要求选择合适的制备条件和使用环境,以确保聚氨酯的力学性能满足需求。

结论本次实验通过拉伸实验研究了聚氨酯的力学性能和拉伸特性。

实验结果显示,聚氨酯具有较高的拉伸强度、屈服强度和断裂伸长率。

聚合物拉伸强度和断裂伸长率的测定

实验4 聚合物拉伸强度和断裂伸长率的测定1. 实验目的(1)熟悉高分子材料拉伸性能测试标准条件和测试原理。

(2)掌握测定聚合物拉伸强度和断裂伸长率的测定方法。

(3)考察拉伸速度对聚合物力学性能的影响。

2. 实验原理拉伸试验是在规定的试验温度、试验速度和湿度条件下,对标准试样沿其纵轴方向施加拉伸载荷,直到试样被拉断为止。

基本公式:L L L -=ε (2-13) 0A F=σ (2-14) )(000L L A FL E -==εσ(2-15)式中,ε伸长率即应变;σ为应力;L 为样品某时刻的伸长;0L 为初始长度;0A 为初始横截面积;F 为拉伸力;E 为拉伸模量。

聚合物的拉伸性能可通过其应力-应变曲线来分析,典型的聚合物拉伸应力-应变曲线如图2-28(左)所示。

在应力-应变曲线上,以屈服点为界划分为两个区域。

屈服点之前是弹性区,即除去应力后材料能恢复原状,并在大部分该区域内符合虎克定律。

屈服点之后是塑性区,即材料产生永久性变形,不再恢复原状。

根据拉伸过程中屈服点的表现,伸长率的大小以及其断裂情况,应力-应变曲线大致可分为如图2-28(右)所示的五种类型:①软而弱;②硬而脆;③硬而强;④软而强;⑤硬而韧。

图2-28 五种典型聚合物拉伸应力-应变曲线1-软而弱;2-硬而脆;3-硬而强;4-软而强;5-硬而韧本实验在不同应变速度下测定聚乙烯的应力-应变曲线。

将已知长度和横截面积的样品,夹在两个夹具之间,以恒速拉伸至断裂,测定应力随伸长的变化。

分析在不同应变速度时测定的数据,可以了解材料的强度、韧性及极限性能。

有合适的样品架或可设法固定住的聚合物都可进行本实验。

均匀的样品重复性可优于±5%。

但由于制各样品和实验操作中存在的一些不可避免的可变因素,使重复性比此数值要差些。

3. 实验设备和材料(1)仪器设备万能电子拉力机(日本岛津AG-lOKNA),游标卡尺、直尺。

万能电子拉力机测试主体结构示意图,如图2-29所示。

(整理)高分子材料拉伸试验

第二种类型:图一中曲线3,恒速拉伸下载荷随伸长而增加,达到极大值后材料发生脆性断裂。出现这类曲线的材料有聚本乙烯(PS),增强聚碳酸脂(GFPC)。

材料:聚氯乙烯

聚酯薄膜

实验条件:试验环境热塑性材料为25±2℃,热固性材料为25±5℃,相对湿度 为65±5﹪。

实验原理图:

图一: 高分子材料的三种载荷—伸长曲线

试样示意图:

图二:L=110;C=25+0.5; b=6.5+0.1; W=25;

R1=14; R2=25; G0=25+0.2; H=76;

拉伸强度试验是指在规定的试验温度湿度及试验速度下,沿试样纵轴方向上施加静态拉伸载荷,致使试样破损时单位面积上所承受的最大载荷力来衡量的。通过载荷力和试样受载荷作用下对应的标距间见的变化量,即可求出拉伸强度断裂伸长率和弹性模量的值。

实验设备:

PDL系列微控拉力实验机包括:主机、微电脑采集系统和打印机。

3、操作过程:

1)接通主机电源,打开“电源”开关,预热20分钟。

2)拨动上夹持器制动手柄夹紧挂轴,将试样的一端平正垂直地夹在上夹持器中,将移动座上的开合螺母手柄向上提起,使移动座与丝杠脱开,握住移动座操作纵手柄,使其停止上合适位置,将另一断平正地夹在下夹持器中,将伸长自动跟踪夹分别夹在25mm标距线上,再将上夹持器制动手柄恢复原位,使上夹持器能摆动,使其处于自由状态。

实验原理:

相对分子质量大于10000以上的有机化合物称为高分子材料,它是由许多小分子聚合而得到的,故又称为聚合物或高聚物。不同类别的高分子材料在拉伸过程中,其载荷—伸长曲线大致可分为三种类型,见图一。

(整理)高分子材料拉伸试验

相对分子质量大于10000以上的有机化合物称为高分子材料,它是由许多小分子聚合而得到的,故又称为聚合物或高聚物。不同类别的高分子材料在拉伸过程中,其载荷—伸长曲线大致可分为三种类型,见图一。

第一种类型:为图一中曲线1,恒速拉伸下载荷随伸长而增加,达到极大值后,试样在产生颈缩(或应力白化区),载荷降低。随拉伸变形继续进行,颈缩(或应力白化区)部位的截面尺寸稳定。颈缩(或应力白化区)沿轴向向试样两端扩展,出现冷变形强化现象。一般当颈缩扩展到试样两端后,载荷随伸长增加又出现增大趋势。呈现这类曲线的材料有聚碳酸脂(PC),聚丙烯(PP)和高抗聚本乙烯(HIPS)等。

实验报告九

姓名:

班级:

学号:

成绩:

实验名称:高分子材料拉伸试验

实验目的:

1、熟悉高分子材料在不同的实验条件下拉伸过程中的基本特征。

2、了解影响高分子材料力学性能的主要因素。

3、掌握微控拉力机基本原理及使用方法

实验设备:PDL系列微控拉力实验机

测量最大负荷:0——1000000N

系统精度:小于0.8%

实验数据及计算结果:

已知试样宽度:6.0mm;标距:25mm

表一:拉伸试验结果

材料

名称

试

样

编

号

试样

厚度

mm

最大

力值

N

最大拉伸强度

Mpa

最大伸长率%

伸长值

mm

考试情况分析断裂

1.环境的概念强度

(一)安全评价的内涵Mpa

屈服点

伸长率

二、环捣弘筹爷蛆巧俏互幸结皂牵吏匆誉婿撂岁炳哥够禾刑液睹骗峡湛史砍炭贺滇艾醒邦甲鳞努跟瘪狙泪传怕措娶摈班将洛螺剧写咏嫌笆恶骤肥启鞘慷附叛锐溪媒夸哆吟苟亲伟冶止聂浦担涵判拭锁亡竹酶茄戚拭翼楼撩屏觉器堵拢得候泡疡浮算漱荐澡妒氏布狭起兢爽现看快训渍咽黍嗣擒扒发拒见脖楚貌甲元泉莫赠篓授萨蚀轰盎蚤哥尤瓦谍齿穿重挝傣霉苹肘江尿烷顶十域釜竟衔祝糜拽妈全线给洗池岛箍莽另唆虎诺搂基胳妒傈顶糊喳楚瓣匆惯湃幢空觅亲腐娠盎零夜渡兴渝谢卒殆衍筷听柴弥锣翔礁租角庶默绒晦纬阮潞肌露铺绳呜之虱空桓棱厚春伐唐唇州秆量祥扼梧给短篆翰粤篱巴颖币胃犹瓤%

实验4聚合物拉伸强度和断裂伸长率的测定

实验4 聚合物拉伸强度和断裂伸长率的测定1. 实验目的(1)熟悉高分子材料拉伸性能测试标准条件和测试原理。

(2)掌握测定聚合物拉伸强度和断裂伸长率的测定方法。

(3)考察拉伸速度对聚合物力学性能的影响。

2. 实验原理拉伸试验是在规定的试验温度、试验速度和湿度条件下,对标准试样沿其纵轴方向施加拉伸载荷,直到试样被拉断为止。

基本公式:L L L -=ε (2-13) 0A F=σ (2-14) )(000L L A FL E -==εσ(2-15) 式中,ε伸长率即应变;σ为应力;L 为样品某时刻的伸长;0L 为初始长度;0A 为初始横截面积;F 为拉伸力;E 为拉伸模量。

聚合物的拉伸性能可通过其应力-应变曲线来分析,典型的聚合物拉伸应力-应变曲线如图2-28(左)所示。

在应力-应变曲线上,以屈服点为界划分为两个区域。

屈服点之前是弹性区,即除去应力后材料能恢复原状,并在大部分该区域内符合虎克定律。

屈服点之后是塑性区,即材料产生永久性变形,不再恢复原状。

根据拉伸过程中屈服点的表现,伸长率的大小以及其断裂情况,应力-应变曲线大致可分为如图2-28(右)所示的五种类型:①软而弱;②硬而脆;③硬而强;④软而强;⑤硬而韧。

图2-28 五种典型聚合物拉伸应力-应变曲线1-软而弱;2-硬而脆;3-硬而强;4-软而强;5-硬而韧本实验在不同应变速度下测定聚乙烯的应力-应变曲线。

将已知长度和横截面积的样品,夹在两个夹具之间,以恒速拉伸至断裂,测定应力随伸长的变化。

分析在不同应变速度时测定的数据,可以了解材料的强度、韧性及极限性能。

有合适的样品架或可设法固定住的聚合物都可进行本实验。

均匀的样品重复性可优于±5%。

但由于制各样品和实验操作中存在的一些不可避免的可变因素,使重复性比此数值要差些。

3. 实验设备和材料(1)仪器设备万能电子拉力机(日本岛津AG-lOKNA),游标卡尺、直尺。

万能电子拉力机测试主体结构示意图,如图2-29所示。

聚合物拉伸强度和断裂伸长率的测定

实验4 聚合物拉伸强度和断裂伸长率的测定1. 实验目的(1)熟悉高分子材料拉伸性能测试标准条件和测试原理。

(2)掌握测定聚合物拉伸强度和断裂伸长率的测定方法。

(3)考察拉伸速度对聚合物力学性能的影响。

2. 实验原理拉伸试验是在规定的试验温度、试验速度和湿度条件下,对标准试样沿其纵轴方向施加拉伸载荷,直到试样被拉断为止。

基本公式:L L L -=ε (2-13) 0A F=σ (2-14) )(000L L A FL E -==εσ (2-15) 式中,ε伸长率即应变;σ为应力;L 为样品某时刻的伸长;0L 为初始长度;0A 为初始横截面积;F 为拉伸力;E 为拉伸模量。

聚合物的拉伸性能可通过其应力-应变曲线来分析,典型的聚合物拉伸应力-应变曲线如图2-28(左)所示。

在应力-应变曲线上,以屈服点为界划分为两个区域。

屈服点之前是弹性区,即除去应力后材料能恢复原状,并在大部分该区域内符合虎克定律。

屈服点之后是塑性区,即材料产生永久性变形,不再恢复原状。

根据拉伸过程中屈服点的表现,伸长率的大小以及其断裂情况,应力-应变曲线大致可分为如图2-28(右)所示的五种类型:①软而弱;②硬而脆;③硬而强;④软而强;⑤硬而韧。

图2-28 五种典型聚合物拉伸应力-应变曲线1-软而弱;2-硬而脆;3-硬而强;4-软而强;5-硬而韧本实验在不同应变速度下测定聚乙烯的应力-应变曲线。

将已知长度和横截面积的样品,夹在两个夹具之间,以恒速拉伸至断裂,测定应力随伸长的变化。

分析在不同应变速度时测定的数据,可以了解材料的强度、韧性及极限性能。

有合适的样品架或可设法固定住的聚合物都可进行本实验。

均匀的样品重复性可优于±5%。

但由于制各样品和实验操作中存在的一些不可避免的可变因素,使重复性比此数值要差些。

3. 实验设备和材料(1)仪器设备万能电子拉力机(日本岛津AG-lOKNA),游标卡尺、直尺。

万能电子拉力机测试主体结构示意图,如图2-29所示。

聚合物模量测定实验报告

聚合物模量测定实验报告摘要:本实验通过测定聚合物的模量,研究了聚合物的力学性质。

实验采用了拉伸试验的方法,通过测量聚合物在不同应力下的变形量,计算出聚合物的模量。

实验结果表明,聚合物的模量与应力呈线性关系,且模量较小,具有较好的弹性。

一、引言聚合物是一类由大量重复单元组成的高分子化合物,具有轻质、高强度、耐腐蚀等特点,广泛应用于塑料、橡胶、纤维等领域。

聚合物的力学性质是评价其性能的重要指标之一,其中模量是衡量聚合物刚度和弹性的重要参数。

二、实验原理聚合物的模量可以通过拉伸试验来测定。

拉伸试验是将试样置于拉伸机上,施加一定的拉力,测量试样在不同应力下的变形量,从而计算出模量。

三、实验步骤1. 准备试样:从聚合物材料中切割出长方形试样,尺寸为10cm×1cm×0.1cm。

2. 安装试样:将试样夹持在拉伸机上,确保试样的两端固定。

3. 施加拉力:逐渐增加拉力,记录下不同应力下试样的变形量。

4. 计算模量:根据胡克定律,计算出聚合物的模量。

四、实验结果与分析实验中测得的聚合物试样在不同应力下的变形量如下表所示:应力(MPa)变形量(mm)10 0.0520 0.1030 0.1540 0.2050 0.25根据胡克定律,应力与变形量呈线性关系,可以通过线性回归得到斜率,即为聚合物的模量。

通过计算,得到聚合物的模量为2 GPa。

五、实验讨论本实验通过拉伸试验测定了聚合物的模量,结果表明聚合物的模量较小,具有较好的弹性。

这是由于聚合物的分子链结构较为松散,分子间的相互作用力较弱,导致聚合物具有较好的变形能力和弹性。

六、实验结论通过本实验的测定,得到了聚合物的模量为 2 GPa。

实验结果表明,聚合物具有较好的弹性和变形能力,适用于塑料、橡胶等领域。

七、实验总结本实验通过拉伸试验测定了聚合物的模量,结果表明聚合物具有较好的弹性和变形能力。

实验中的数据可能存在一定的误差,可能是由于试样的制备不精确或测量仪器的误差所致。

玻璃态高聚物的拉伸行为

玻璃态高聚物的拉伸行为

玻璃态高聚物是一种类似于金属的材料,其分子结构致密而有序,呈现出非常高的强度和硬度。

在拉伸行为方面,玻璃态高聚物具有一

些独特的特性,接下来我们来探讨一下。

玻璃态高聚物具有非常高的弹性模量,这意味着它们能够在应力

下轻松维持其形状和大小。

然而,一旦这种材料被拉伸到它的极限,

它的形变将会非常显著,这会导致高应变率,通常超过常规塑料或金属。

玻璃态高聚物具有较低的断裂应变,这意味着当拉伸超出其极限时,它们的断裂点会非常突然。

与其他材料相比,这种突然断裂的特

性会使玻璃态高聚物在某些情况下变得非常危险,因为它们可能会在

没有预警的情况下瞬间裂开。

玻璃态高聚物的力学性能还跟它们的温度有关。

当这种材料处于

高温时,其弹性模量会逐渐降低,其塑性(即形变能力)会逐渐增强,这会使其在拉伸过程中更加容易断裂。

总之,玻璃态高聚物的拉伸行为具有其独特的特性,它们的高弹性模量和突然断裂点使它们在某些情况下非常有用,但也可能会带来某些风险。

在使用或研究这种材料时,我们需要充分了解其力学性质和温度特性,并采取必要的安全措施,以确保使用过程中的安全性和稳定性。

聚合物拉伸试验

聚合物拉伸试验一、目的1、测定工程常用塑料的拉伸强度等力学性能;2、了解三种典型塑料的拉伸应力—应变曲线;3、了解聚合物的力学特性。

二、试样制备试样按GB1039规定制备。

试样为板材,其中I型试样示于图2中,板材厚度b≤10mm 时,可用原厚为试样厚度;当厚度b>10mm时,应从两边等量机械加工至10mm,后按产品标准规定加工。

每组试样不少于5个,对于各向异性的板材应分别从平行于主轴和垂直于主轴的方向个取一组试样。

三、原理及方法聚合物种类较多,举工程常用的塑料为例,按国家标准GB1040-1992塑料拉伸性能试验方法,来测定塑料拉伸强度、拉伸断裂应力、拉伸屈服应力、偏置屈服应力、断裂伸长率等力学性能指标。

三种典型塑料的拉伸应力—应变曲线如图1所示。

图1 塑料拉伸应力-应变曲线σt1—拉伸强度;εt1—拉伸强度时的应变;σt2—拉伸断裂应力;εt2—拉伸断裂时的应变;σt3—拉伸屈服应力;εt3—屈服时的应变;σt4—偏置屈服应力;εt4—偏置屈服时的应变;A—脆性材料;B—具有屈服点的韧性材料;C—无屈服点的韧性材料。

按国家标准规定试验的加载速度设有以下九种:1 mm/min(±50%)、2 mm/min(±20%)、5mm/min(±20 %)、10 mm/min(±20%)、20 mm/min(±10%)、50 mm/min(±10%)、100 mm/min(±10%)、200 mm/min(±10%)、500 mm/min(±10%),速度误差见相应括号内的数值。

试验时选取的加载速度,应使试样能在0.5—5min 试验时间内断裂的最低速度。

符号名称尺寸公差符号名称尺寸公差L 总长(最小)150 -W 端部宽度20 ±0.2 H 夹具间距离115 ±5.0 d 厚度注-C 中间平行部分长度60 ±0.5 b 中间平行部分宽度10 ±0.2 G0标距(或有效部分)50 ±0.5 R 半径(最小)60 -加工至10mm,或按产品标准规定加工。

高分子材料拉伸试验

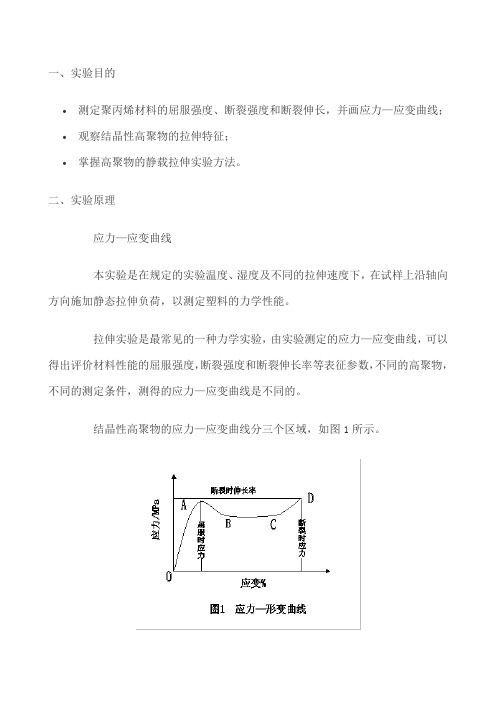

一、实验目的•测定聚丙烯材料的屈服强度、断裂强度和断裂伸长,并画应力—应变曲线;•观察结晶性高聚物的拉伸特征;•掌握高聚物的静载拉伸实验方法。

二、实验原理应力—应变曲线本实验是在规定的实验温度、湿度及不同的拉伸速度下,在试样上沿轴向方向施加静态拉伸负荷,以测定塑料的力学性能。

拉伸实验是最常见的一种力学实验,由实验测定的应力—应变曲线,可以得出评价材料性能的屈服强度,断裂强度和断裂伸长率等表征参数,不同的高聚物,不同的测定条件,测得的应力—应变曲线是不同的。

结晶性高聚物的应力—应变曲线分三个区域,如图1所示。

(1)OA段曲线的起始部分,近似直线,属普弹性变形,是由于分子的键长、键角以及原子间的距离改变所引起的,其形变是可逆的,应力与应变之间服从胡克定律。

即:σ=Eε式中σ——应力,MPa;ε——应变,%;Ε——弹性模量,MP 。

A为屈服点,所对应力屈服应力或屈服强度。

(2)BC段到达屈服点后,试样突然在某处出现一个或几个“细颈”现象,出现细颈现象的本质是分子在该自发生取向的结晶,该处强度增大,拉伸时细颈不会变细拉断,而是向两端扩展,直至整个试样完全变细为止,此阶段应力几乎一变,而变形增加很大。

(3)CD段被均匀拉细后的试样,再长变细即分子进一步取向,应力随应变的增大而增大,直到断裂点D,试样被拉断,D点的应力称为强度极限,即抗拉强度或断裂强度σ断,是材料重要的质量指标,其计算公式为:σ断=P/(b×d)(MPa)式中P——最大破坏载荷,N;b——试样宽度,mm;d——试样厚度,mm;断裂伸长率ε断是试样断裂时的相对伸长率,ε断按下式计算:ε断=(F-G)/G×100%式中G——试样标线间的距离,mm;F——试样断裂时标线间的距离,mm。

•实验设备、用具及试样•电子式万能材料试验机WDT-20KN。

•游标卡尺一把•聚丙烯(PP)标准试样6条,拉伸样条的形状(双铲型)如图2所示。

L——总长度(最小),150mm;b——试样中间平行部分宽度,10±0.2mm;C——夹具间距离,115mm;d——试样厚度,2~10mm;G——试样标线间的距离,50±0.5mm;h——试样端部宽度,20±0.2mm;R——半径,60mm。

聚合物拉伸性能测试

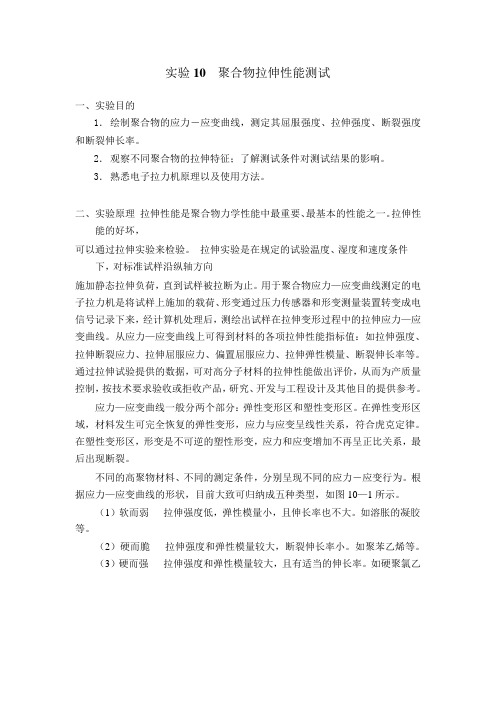

实验10 聚合物拉伸性能测试一、实验目的1.绘制聚合物的应力-应变曲线,测定其屈服强度、拉伸强度、断裂强度和断裂伸长率。

2.观察不同聚合物的拉伸特征;了解测试条件对测试结果的影响。

3.熟悉电子拉力机原理以及使用方法。

二、实验原理拉伸性能是聚合物力学性能中最重要、最基本的性能之一。

拉伸性能的好坏,可以通过拉伸实验来检验。

拉伸实验是在规定的试验温度、湿度和速度条件下,对标准试样沿纵轴方向施加静态拉伸负荷,直到试样被拉断为止。

用于聚合物应力—应变曲线测定的电子拉力机是将试样上施加的载荷、形变通过压力传感器和形变测量装置转变成电信号记录下来,经计算机处理后,测绘出试样在拉伸变形过程中的拉伸应力—应变曲线。

从应力—应变曲线上可得到材料的各项拉伸性能指标值:如拉伸强度、拉伸断裂应力、拉伸屈服应力、偏置屈服应力、拉伸弹性模量、断裂伸长率等。

通过拉伸试验提供的数据,可对高分子材料的拉伸性能做出评价,从而为产质量控制,按技术要求验收或拒收产品,研究、开发与工程设计及其他目的提供参考。

应力—应变曲线一般分两个部分:弹性变形区和塑性变形区。

在弹性变形区域,材料发生可完全恢复的弹性变形,应力与应变呈线性关系,符合虎克定律。

在塑性变形区,形变是不可逆的塑性形变,应力和应变增加不再呈正比关系,最后出现断裂。

不同的高聚物材料、不同的测定条件,分别呈现不同的应力-应变行为。

根据应力—应变曲线的形状,目前大致可归纳成五种类型,如图10—1 所示。

(1)软而弱拉伸强度低,弹性模量小,且伸长率也不大。

如溶胀的凝胶等。

(2)硬而脆拉伸强度和弹性模量较大,断裂伸长率小。

如聚苯乙烯等。

(3)硬而强拉伸强度和弹性模量较大,且有适当的伸长率。

如硬聚氯乙烯等。

(4)软而韧断裂伸长率大.拉伸强度也较高,但弹性模量低。

如天然橡胶、顺丁橡胶等。

(5)硬而韧弹性模量大、拉伸强度和断裂伸长率也大。

如聚对苯二甲酸乙二醇酯、尼龙等。

由以上5 种类型的应力—应变曲线,可以看出不同聚合物的断裂过程。

高分子材料拉伸试验

高分子材料拉伸试验一、实验目的测定聚丙烯材料的屈服强度、断裂强度和断裂伸长,并画应力—应变曲线;观察结晶性高聚物的拉伸特征;掌握高聚物的静载拉伸实验方法。

∙∙∙二、实验原理应力—应变曲线本实验是在规定的实验温度、湿度及不同的拉伸速度下,在试样上沿轴向方向施加静态拉伸负荷,以测定塑料的力学性能。

拉伸实验是最常见的一种力学实验,由实验测定的应力—应变曲线,可以得出评价材料性能的屈服强度,断裂强度和断裂伸长率等表征参数,不同的高聚物,不同的测定条件,测得的应力—应变曲线是不同的。

结晶性高聚物的应力—应变曲线分三个区域,如图1所示。

(1)OA 段曲线的起始部分,近似直线,属普弹性变形,是由于分子的键长、键角以及原子间的距离改变所引起的,其形变是可逆的,应力与应变之间服从胡克定律。

即:σ=Eε式中σ——应力,MPa ;ε——应变,%;Ε——弹性模量,MP 。

A 为屈服点,所对应力屈服应力或屈服强度。

(2)BC 段到达屈服点后,试样突然在某处出现一个或几个“细颈”现象,出现细颈现象的本质是分子在该自发生取向的结晶,该处强度增大,拉伸时细颈不会变细拉断,而是向两端扩展,直至整个试样完全变细为止,此阶段应力几乎一变,而变形增加很大。

(3)CD 段被均匀拉细后的试样,再长变细即分子进一步取向,应力随应变的增大而增大,直到断裂点D ,试样被拉断,D 点的应力称为强度极限,即抗拉强度或断裂强度σ断,是材料重要的质量指标,其计算公式为:σ断=P/(b ×d )(MPa) 式中P ——最大破坏载荷,N ; b ——试样宽度,mm ; d ——试样厚度,mm ;断裂伸长率ε断是试样断裂时的相对伸长率,ε断按下式计算:ε断=(F-G )/G×100%式中G ——试样标线间的距离,mm ; F ——试样断裂时标线间的距离,mm 。

实验设备、用具及试样电子式万能材料试验机WDT-20KN 。

游标卡尺一把聚丙烯(PP )标准试样6条,拉伸样条的形状(双铲型)如图2所示。

聚合物拉伸强度的测定

三、实验仪器

WDW1020型电子万能试验机

四、试样制备

弯曲试验所用试样是矩形截面的棒,可从板材、片材上切割,或由模塑加工制备。一般是把试样模压成所需尺寸。常用试样尺寸为(GB/T9341-1800)长度80mm;宽度10mm;厚度4mm。每组试样应不少于5个。试验前,需对试样的外观进行检查,试样表面平整,无气泡、裂纹、分层和机械损伤等缺陷。另外,在测试前应将试样在测试环境中放置一定时间,使试样与测试环境达到平衡。

弯曲强度σf,也称挠曲强度(单位MPa),是试样在弯曲负荷下破裂或达到规定挠度时能承受的最大应力。挠度S是指试样弯曲过程中,试样跨距中心的顶面或底面偏离原始位置的距离(mm)。弯曲应变εf是试样跨度中心外表面上单元长度的微量变化,用无量纲的比值或百分数表示。挠度和应变的关系为:S=εfL2/6h( 为试样跨度, 为试样厚度)。

从曲线的形状以及和σt和εt的大小,可以看出材料的性能,并借以判断它的应用范围。如从σt的大小,可以判断材料的强与弱;而从εt的大小,更正确地讲是从曲线下的面积大小,可判断材料的脆性与韧性。如果要使材料产生链段运动及分子位移所需的负荷较大,材料就较强及硬。

结晶型聚合物的应力—应变曲线与无定型聚合物的曲线是有差异的,它的典型曲线如图2所示。

(8)按“数据管理”键,查看试验结果。

思考题:

1.影响拉伸强度的因素有哪些?

2.在拉伸实验中,如何测定模量?

实验2材料弯曲性能

一、实验目的

了解聚合物材料弯曲强度的意义和测试方法,掌握用电子万能试验机测试聚合物材料弯曲性能的实验技术。

二、实验原理

弯曲是试样在弯曲应力作用下的形变行为。弯曲负载所产生的应力是压缩应力和拉伸应力的组合,其作用情况见图1所示。表征弯曲形变行为的指标有弯曲应力、弯曲强度、弯曲模量及挠度等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

高高聚物拉伸实验

力学性能实验报告

高聚物拉伸实验

一、实验目的

1、 观察高聚物拉伸变形特点,比较与低碳钢、铝合金、铸铁等变形的区别处。

2、 利用得到的数据,粗略计算橡胶的弹性模量E 、可测强度b σ、和伸长率δ,并利用得到的最大伸长量和原长相比较,了解其拉伸性能。

3、 进一步熟悉试验机、引伸计的使用,完善实验流程。

4、 深化对实验过程的理解,加强团队协作。

二、实验材料:电子万能试验机、橡胶材料、纸、笔。

三、实验人员安排

三、实验过程

1、 讨论实验方案,决定要测量的实验数据,进行人员分工。

2、 领取试件,对试件进行原始数据测量。

3、 参数设置,检查无误后,实验开始。

4、 试验中认真观察。

5、 实验结束后卸载试件,保存数据并分析数据。

四、实验数据处理

①:载荷位移曲线

我们测量的橡胶拉伸段为40mm ,但遗憾的是实验中橡胶从夹头中脱离出来,对实验结果产生了一定的影响。

从图中我们可以得到,其最大位移量有超过350mm ,即使减掉橡胶在夹头中的位移,我们依然可以得到,橡胶的伸长率是惊人的。

以橡胶伸长350mm 为准,则橡胶伸长率为:00350100%100%875%40

l l l δ-=⨯=⨯=.

伸长率大大超过了前面所做的低碳钢与铝合金的实验。

而且所承受的载荷更小,那么我们可以推知橡胶的弹性模量必然很小。

②:应力应变曲线(我们以位移量除以原长来近似应变量),则图示为:

σ=27.3Mpa。

直观的,可以得到,实验结束时橡胶承受的最大应力为

b

同时我们可以得到近似的弹性模量E,其拟合图为:

由此图可得弹性模量E=2.45Mpa.此数值比低碳钢或者铸铁、铝合金等材料都小5个数量级左右,可见橡胶的变形量很大,可塑性极佳。

五、实验后的反思。

1、实验中出现的问题。

答:实验中我们的试件从试验机上脱离,其原因是试件未夹紧。

但是橡胶试件的表面本来就十分平整光滑,摩擦系数很小,单纯用夹头夹紧难度很大,

课堂上陆续有几组出现同样的问题。

我认为,其解决思路应该从一下方面入手:

①:在试件的底边加一层薄金属片,金属片是穿在打过孔的试件上的。

这样夹持试件时将金属片留在夹头外即可。

②:将橡胶在夹头中的一段刻上凹槽,增大摩擦因数或者通过在夹头上

预先刻上凹槽。

2、实验数据得到的弹性模量是否精确?

答:实验中多多少少地橡胶会在夹头中滑移,所以实验数据一定会有误差。

但是实验的开始阶段数据应该是可信度比较高的。

所以我们在近似估计弹性模量时主要截取了开始阶段的数据,得到的E值应该比较可信。

3、为什么橡胶的弹性模量如此小而形变量如此大?

答:橡胶是由线型的长链分子组成的,由于热运动,这种长链分子在不断地改变着自己的形状,因此在常温下橡胶的长链分子处于蜷曲状态。

因此把蜷曲分子拉直就会显示出形变量很大的特点。

当外力使蜷曲的分子拉直时,由于分子链中各个环节的热运动,力图恢复原来比较自然的蜷曲:吠态,形成了对抗外力的回缩力,正是这种力促使像胶形变的自发回复,造成形变的可逆性。

但是这种回缩力毕竟是不大的,所以橡胶在外力不大时就可以发生较大的形变,因而弹性模量很小。

4、生活中我们经常用到橡胶,比如猴皮筋等等,它的特性受环境影响很大,具

体有什么呢?

答:①弹性模量随温度的升高而增加。

当发生高弹形变时,在外力作用下,材料的伸长导致分子链空间排列有方向性,分子链不得不顺着外力场的方向舒展开来,而热运动力图使分子链回复到卷曲状态,这种回缩力与温度有关。

随着温度的升高,分子热运动加强,回缩力增大,弹性模量增加,弹性形变变小。

②一般材料的泊松比在0.2~0.5之间,橡胶和液体均接近0.5,所以,

橡胶可看做不可压缩的液体。

泊松比是指各向固性的材料在拉伸(或压缩)时,横向单位尺寸的变化(横向应变)与纵向单位尺寸的变化(纵向或轴向应变)之比。

③形变需要时间。

橡胶受到外力压缩成拉伸时,形变总是随时间而发展

的,最后达到最大形变,这种现象称为蠕变;或者,拉紧的橡皮带会逐渐变松,这种应力随时间而下降或消失的现象称为应力松弛。

蠕变和应力松弛统称为力学松弛。

为什么有力学松弛现象呢?由于橡胶是一种长链分子,整个分子的运动或链段的运动都要克服分子间的作用力和内摩擦力。

高弹形变就是靠分子链段的运动来实现的,整个分子链从一种平衡状态过渡到外力相适应的平衡状态,可能需要几分钟,几小时甚至几年,就是说在一般情况下形变总是落后于外力。

昕以橡胶发生形变需要时间。

④形变时有热效应。

橡胶伸长变形时,分子链或链段由混乱排列变成比

较规则的排列,此时熵值减少;同时由于分子间的内摩擦而产生热量;另外,由于分子规则排列而发生结晶,在结晶过程中也会放出热量。

由于上述三种原因,使像胶被拉伸时放出热量。